- 1.0Czym jest technologia cięcia plazmowego?

- 2.0Czym jest plazma?

- 3.0Wybór gazu do cięcia plazmowego i kompatybilność materiałów

- 4.0Zalecana konfiguracja układu sprężonego powietrza do cięcia plazmowego

- 5.0Metody zapłonu łukiem pilotującym plazmowym

- 6.0Elementy systemu cięcia plazmowego

- 7.0Czym jest cięcie plazmowe powietrzem?

1.0Czym jest technologia cięcia plazmowego?

1.1Początki i rozwój technologii:

Podczas II wojny światowejW amerykańskich fabrykach wprowadzono znaczące innowacje przemysłowe, co znacznie zwiększyło wydajność produkcji samolotów i sprzętu wojskowego.

Technologia spawaniaAby poprawić wydajność cięcia i spawania części samolotów, inżynierowie zastosowali nową technikę spawania – spawanie łukowe elektrodą wolframową w osłonie gazów obojętnych (TIG) lub spawanie łukiem elektrycznym elektrodą wolframową w osłonie gazów obojętnych (GTAW). Metoda ta wykorzystuje łuk elektryczny do aktywacji gazów obojętnych, tworząc przewodzącą warstwę ochronną, która zapobiega utlenianiu podczas spawania, poprawiając jakość spoin i wytrzymałość konstrukcyjną.

1.2Narodziny cięcia plazmowego:

Początek lat 60.Inżynierowie wprowadzili kolejne innowacje w technologii spawania metodą TIG:

Zwiększony przepływ gazu:i poprowadził łuk przez zwężoną dyszę.

Tworzenie plazmy:Ten wysokotemperaturowy, szybko poruszający się zjonizowany gaz może topić metal, a następnie, dzięki szybkiemu przepływowi powietrza, zdmuchnąć stopiony metal, umożliwiając szybkie cięcie.

Nową metodę nazwano „cięcie łukiem plazmowym”, co znacznie poprawiło prędkość cięcia, precyzję i możliwość dostosowania materiału, umożliwiając łatwe cięcie różnych metali przewodzących.

2.0Czym jest plazma?

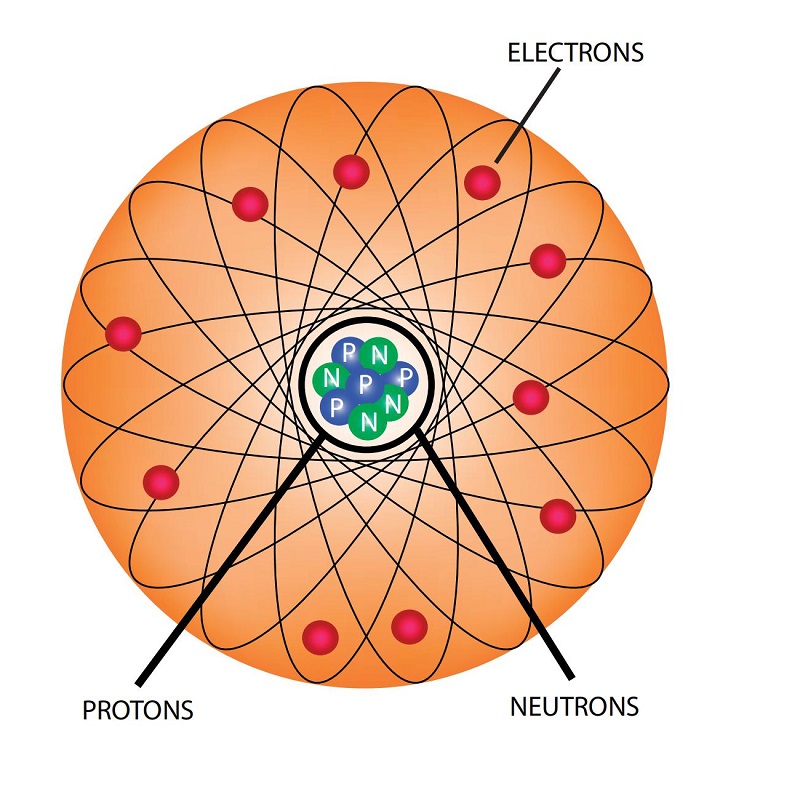

Stan plazmy:Gdy gazy zostaną podgrzane do niezwykle wysokich temperatur, cząsteczki zaczynają się rozpadać, a elektrony są wyrzucane z atomów, tworząc czwarty stan skupienia materii — plazmę.

Skład osocza:Plazma składa się z dodatnio naładowanego jądra atomowego (protonów i neutronów) oraz ujemnie naładowanych elektronów.

W plazmie elektrony oddzielają się od jądra atomowego, tworząc swobodnie poruszające się elektrony (ładunek ujemny) i jony (ładunek dodatni).

Uwalnianie energii:W wyniku zderzeń elektronów i jonów z dużą prędkością uwalniane są ogromne ilości energii, co wyjaśnia, dlaczego plazma ma tak silne właściwości tnące.

🔋 Naturalne przykłady plazmy:Błyskawica

💡 Zastosowania „zimnej plazmy”:Światła neonowe, świetlówki, telewizory plazmowe (chociaż nie tną metali, mają szerokie zastosowanie praktyczne).

2.1Stan materii plazmowej

Cztery stany skupienia materii:

W życiu codziennym często spotykamy się z trzema stanami skupienia materii: stałym, ciekłym i gazowym. Cięcie plazmowe wykorzystuje czwarty stan skupienia – plazmę.

Wyjaśniając zachowanie się cząsteczek w różnych stanach na przykładzie wody:

- Ciało stałe (woda → lód):Cząsteczki są ściśle upakowane, poruszają się minimalnie i mają stały kształt.

- Ciecz (Woda):Cząsteczki są połączone, ale mogą poruszać się powoli, mają zmienny kształt i stałą objętość.

- Gaz (para wodna):Cząsteczki poruszają się swobodnie z dużą prędkością, nie mając ustalonej objętości ani kształtu.

- Stan plazmy:

Gdy gaz jest dodatkowo podgrzewany, jego cząsteczki zyskują więcej energii, co powoduje ucieczkę elektronów z atomów. W ten sposób powstaje grupa cząstek o ładunkach dodatnich i ujemnych, a ta silnie zjonizowana substancja to plazma. Plazma charakteryzuje się zarówno płynnością podobną do gazu, jak i zdolnością przewodzenia prądu elektrycznego, co czyni ją idealną do obróbki i cięcia w wysokich temperaturach.

2.2Zasada procesu cięcia plazmowego

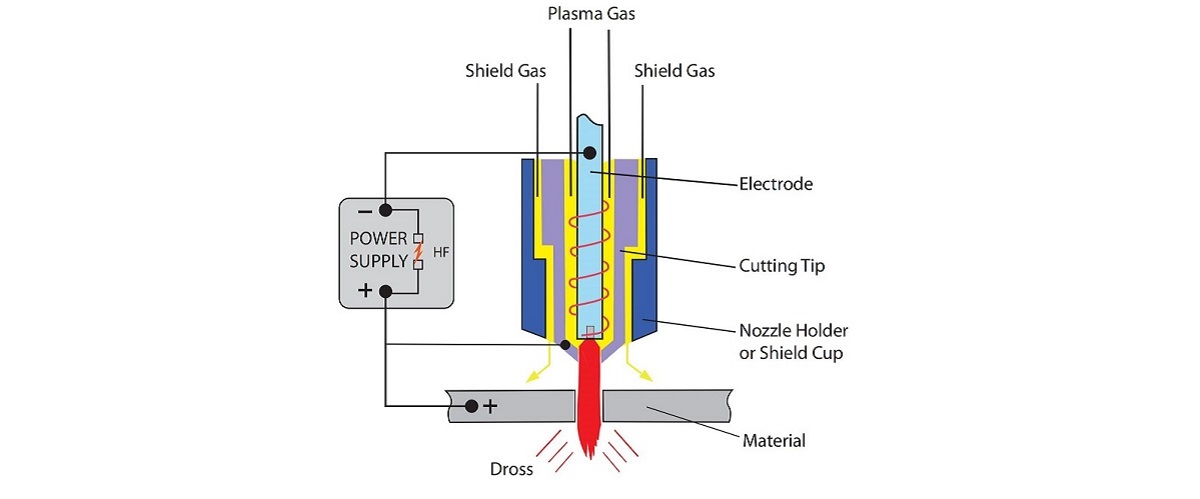

- Metoda formowania:Pomiędzy elektrodą a przedmiotem obrabianym powstaje łuk elektryczny. Po przejściu przez cienką miedzianą dyszę łuk ulega zwężeniu, tworząc strumień plazmy o wysokiej temperaturze i ciśnieniu.

- Temperatura i prędkośćTemperatura plazmy może osiągnąć nawet 15 000°C, a prędkość strumienia jest bliska prędkości dźwięku.

- Proces cięcia:

- Łuk elektryczny o wysokiej temperaturze topi metal.

- Szybki przepływ powietrza wydmuchuje stopiony metal ze szczeliny tnącej.

- Pozwala to na precyzyjne i szybkie cięcie.

- Cechy procesu:Głębokie topienie, czyste krawędzie i duża prędkość cięcia.

2.3Cięcie plazmowe a cięcie tlenowo-paliwowe

| Element porównania | Cięcie plazmowe | Cięcie tlenowo-paliwowe |

| Zasada | Wysokotemperaturowy łuk plazmowy topi metal + przepływ powietrza zdmuchuje stopiony metal | Tlen utlenia metal + topienie egzotermiczne |

| Cięcie obiektów | Wszystkie metale przewodzące (w tym aluminium, stal nierdzewna itp.) | Ograniczone głównie do stali węglowej |

| Wymagania dotyczące powierzchni metalowych | Możliwość cięcia metali z ochronnymi warstwami tlenków | Nie nadaje się do stali nierdzewnej, aluminium itp. |

| Strefa wpływu ciepła | Relatywnie małe, czysto przycięte krawędzie | Duża strefa wpływu ciepła, znaczne utlenienie krawędzi cięcia |

3.0Wybór gazu do cięcia plazmowego i kompatybilność materiałów

Nowoczesne systemy cięcia plazmowego wykorzystują różne kombinacje gazów, w zależności od rodzaju materiału i wymagań cięcia. Wybór odpowiedniego gazu wpływa nie tylko na jakość i szybkość cięcia, ale także na żywotność elektrody i wykonalność obróbki po spawaniu.

3.1Sprężone powietrze

- Szerokie zastosowanie:Nadaje się do stali węglowej, stali nierdzewnej, aluminium i większości metali.

- Typowe zastosowanie:Często stosowany w ręcznych przecinarkach plazmowych, łatwy do zdobycia i niedrogi.

- Reakcja chemiczna:Około 20% z tlenu w powietrzu reaguje ze stalą węglową, zwiększając prędkość cięcia i redukując żużel.

- Wady:

- Zawartość azotu może powodować tworzenie się warstwy azotowanej na powierzchni stali, co czyni ją bardzo twardą i niezdatną do spawania.

- Cięcie stali nierdzewnej może pozostawić warstwę brązowego tlenku, która wymaga wstępnej obróbki przed spawaniem.

3.2Tlen

- Zgodność systemu:Stosowany wyłącznie w systemach zaprojektowanych do podawania tlenu.

- Wydajność:Najlepiej sprawdza się w przypadku stali węglowej, zapewniając najwyższą prędkość cięcia, najlepszą jakość cięcia i spawalność.

- Obróbka skrawaniem:Cięcia mogą być wiercone bezpośrednio, gwintowane lub obrabiane mechanicznie.

- Ograniczenia: Nie nadaje się do aluminium i stali nierdzewnej.

3.3Azot

- Niższa prędkość cięcia:Nie może reagować egzotermicznie z metalami, co powoduje zmniejszenie prędkości cięcia.

- Warstwa azotowana:Tworzy bardzo twardą warstwę azotowaną na stali węglowej, pozostawiając dużą ilość pozostałości żużla.

- Cięcie stali nierdzewnej lub podwodne: Pomaga ograniczyć reakcje utleniania i chroni krawędzie cięcia.

- Wydłużona żywotność materiałów eksploatacyjnych:W połączeniu z azotem o wysokiej czystości i odpowiednimi elektrodami wolframowymi może znacznie wydłużyć żywotność materiałów eksploatacyjnych.

- Częste w starszych modelach:Często stosowany w starszych maszynach do cięcia plazmowego.

3.45% Wodór / 95% Azot (H5/N95)

- Podstawowe zastosowanie:Do wysokiej jakości cięcia stali nierdzewnej o grubości poniżej 6 mm.

- Wymagania sprzętowe: Wymaga określonych materiałów eksploatacyjnych i precyzyjnej kontroli przepływu/ciśnienia.

- Zalety:Zapewnia doskonałą jakość krawędzi, jednak nie nadaje się do grubszych materiałów.

3.535% Wodór / 65% Argon (H35/Ar65)

- Sprzęt specjalny:Do mieszania gazów wymagane są butle wysokociśnieniowe.

- Aplikacja:Stosowane powszechnie do cięcia aluminium i stali nierdzewnej o grubości powyżej 9,5 mm.

- Inne zastosowania: Nadaje się do żłobienia plazmowego, zastępującego żłobienie łukiem węglowym.

- Ograniczenia: Może powodować powstawanie grubego żużla przetopowego na cienkiej stali nierdzewnej.

Ostrzeżenie dotyczące bezpieczeństwa:

Nie należy używać mieszanek tlenu i wodoru w nieautoryzowanych systemach, gdyż może to stwarzać ryzyko pożaru lub wybuchu.

Zawsze należy przestrzegać wytycznych producenta sprzętu dotyczących kompatybilności gazowej i obsługi.

4.0Zalecana konfiguracja układu sprężonego powietrza do cięcia plazmowego

Wysokiej jakości system zasilania sprężonym powietrzem jest niezbędny do zapewnienia stabilności i jakości cięcia plazmowego. Poniżej przedstawiono kluczowe wymiary, które należy wziąć pod uwagę przy projektowaniu i wyborze systemu:

4.1Podstawowe pytania selekcyjne:

| Problem z projektem | Zalecenie |

| Maksymalne ciśnienie robocze dla przecinarki plazmowej? | Powinien odpowiadać specyfikacjom sprzętu, zazwyczaj w barach lub PSI. |

| Maksymalny przepływ powietrza wymagany dla przecinarki plazmowej (CFM)? | Wybierz sprężarkę w zależności od wymaganego przepływu powietrza. |

| Instalacja przenośna czy stacjonarna? | Wybierz model dostosowany do środowiska pracy — przenośny do użytku w terenie lub stacjonarny do ustawień fabrycznych. |

| Napęd silnikowy czy diesla? | W fabrykach preferowane są silniki elektryczne, natomiast do pracy na zewnątrz zaleca się silniki diesla. |

| Jaka jest pojemność zbiornika odbiorczego? | Powinien być dostosowany do przepływu powietrza i obciążenia szczytowego, aby zapewnić stabilne dostarczanie powietrza. |

| Czy korzystasz z zasilania trójfazowego? | Sprężarki trójfazowe są bardziej wydajne i zapewniają bardziej stabilną moc wyjściową. |

4.2Zalecenia dotyczące akcesoriów i źródeł oczyszczania powietrza:

Jakość sprężonego powietrza ma bezpośredni wpływ na stabilność cięcia i żywotność materiałów eksploatacyjnych. Zalecane są następujące komponenty systemu:

| Typ akcesorium | Funkcjonować |

| Wąż pneumatyczny | Wybierz odpowiednią średnicę i długość, aby zminimalizować utratę ciśnienia. |

| Filtry | Filtruje wilgoć, mgłę olejową i zanieczyszczenia, aby wydłużyć żywotność elektrody/dyszy. |

| Suszarki | Aby kontrolować punkt rosy i zapobiegać niestabilności łuku elektrycznego, należy stosować suszarki chłodnicze. |

| Regulatorzy | Precyzyjna kontrola ciśnienia powietrza roboczego w celu utrzymania stabilnego cięcia. |

| Szybkozłącza | Złącza wysokoprzepływowe do urządzeń tnących o dużej wydajności zapewniają właściwe dopasowanie rozmiarów. |

5.0Metody zapłonu łukiem pilotującym plazmowym

5.1Zapłon łuku elektrycznego o wysokiej częstotliwości (metoda tradycyjna)

- Zasada:Iskry o wysokiej częstotliwości i wysokim napięciu tworzą przerwę iskrową, dzięki której powietrze staje się przewodzące i wytwarza łuk pilotujący.

- Wady:

- Może zakłócać pracę pobliskich urządzeń elektronicznych (np. systemów sterowania CNC, komputerów itp.).

- Ryzyko porażenia prądem.

- Iskiernik jest podatny na zużycie i trudny do naprawy.

- Emitują sygnały radiowe (RF), które mogą stwarzać zagrożenie bezpieczeństwa w zastosowaniach przemysłowych.

5.2Zajarzenie łuku elektrycznego bez HF (nowoczesna metoda głównego nurtu)

Aby sprostać wymaganiom systemów CNC i wrażliwych środowisk elektronicznych, nowoczesne systemy plazmowe powszechnie wykorzystują technologię zapłonu wolną od HF (wysokiej częstotliwości):

Rozładowanie kondensatora (zapłon SCR)

Wykorzystuje prostownik sterowany krzemem (SCR) w celu wysyłania krótkich impulsów o dużej energii z kondensatora do obwodu głównego, co powoduje powstanie początkowej iskry wyzwalającej łuk elektryczny.

Zapłon łuku elektrycznego

Elektroda i dysza wewnątrz palnika początkowo stykają się ze sobą. Po naciśnięciu spustu przepływ gazu rozdziela je, wytwarzając iskrę i zajarzając łuk pilotujący.

Zapłon łuku sprężynowego

Docisk palnika do przedmiotu obrabianego powoduje zwarcie elektrody i dyszy. Zwolnienie nacisku powoduje ich rozdzielenie, tworząc łuk elektryczny.

Nadaje się do zastosowań wymagających kontaktu z podłożem lub cięcia blisko powierzchni.

6.0Elementy systemu cięcia plazmowego

Cięcie plazmowe to wydajna technika obróbki metali, odpowiednia zarówno do cienkich, jak i grubych materiałów.

Latarka ręczna:Możliwość cięcia blach stalowych o grubości do około 50 mm.

Automatyczny palnik chłodzony wodą (z systemem CNC):Możliwość cięcia blach stalowych o grubości do 150 mm.

Tradycyjnie cięcie plazmowe było ograniczone do materiałów przewodzących, ale współczesna technologia umożliwia teraz cięcie materiałów nieprzewodzących, takich jak szkło i plastik, w określonych warunkach (np. w zamkniętych układach zapłonowych).

6.1Źródło zasilania do cięcia plazmowego

Źródłem zasilania niezbędnym do powstania łuku plazmowego jest prąd stały (DC) o charakterystyce spadku napięcia i wysokim napięciu obwodu otwartego.

Parametry techniczne:

- Napięcie robocze: Zwykle między 90–130 V DC.

- Napięcie w obwodzie otwartym (napięcie początkowe): Może wynosić nawet 330 V DC.

Typowe rodzaje źródeł zasilania:

- Typ prostownika transformatorowego:Tradycyjny, zapewnia dobrą stabilność.

- Źródło zasilania typu falownika:Kompaktowy, o wysokiej wydajności, odpowiedni do precyzyjnej kontroli lub zastosowań przenośnych.

6.2Zapłon łuku i konfiguracja polaryzacji

- Łuk pilota:Gdy rozpoczyna się cięcie, wewnątrz palnika, między elektrodą i dyszą, wytwarza się łuk pilotujący.

- Przeniesiony tryb łukuŁuk zostaje przeniesiony na obrabiany przedmiot, rozpoczynając właściwe cięcie.

- Polaryzacja elektrody: Negatywny (-)

- Polaryzacja przedmiotu obrabianego: Pozytywny (+)

Taka konfiguracja skupia około 2/3 energii łuku na obrabianym przedmiocie, co zwiększa wydajność cięcia i penetrację.

6.3Skład gazu i dopasowanie elektrod

Powszechne gazy plazmowe i ich skutki

| Rodzaj gazu | Charakterystyka i zastosowania | Materiał elektrody |

| Powietrze / Tlen | Silnie utleniający, powszechnie stosowany do cięcia stali węglowej i innych konwencjonalnych materiałów | Miedź + wkładka lantanowo-hafnowa (Hf) |

| Argon / Argon-Wodór | Gaz obojętny, odpowiedni do cięcia stali nierdzewnej, stopów aluminium itp. | Wolfram (W) |

| Azot | Stabilny, odpowiedni do cienkich blach i stopów metali nieżelaznych | Wolfram (W) |

6.4Znaczenie natężenia przepływu gazu

Prawidłową szybkość przepływu gazu należy ustawić na podstawie natężenia prądu i rozmiaru dyszy.

Jeżeli przepływ gazu jest zbyt mały, a prąd zbyt duży, podwójne łukowanie może wystąpić zjawisko:

Łuk przenosi się z elektrody na dyszę, a następnie z dyszy na przedmiot obrabiany, powodując szybkie zużycie materiałów eksploatacyjnych, stopienie dyszy i uszkodzenie elektrody.

6.5Przegląd palnika plazmowego

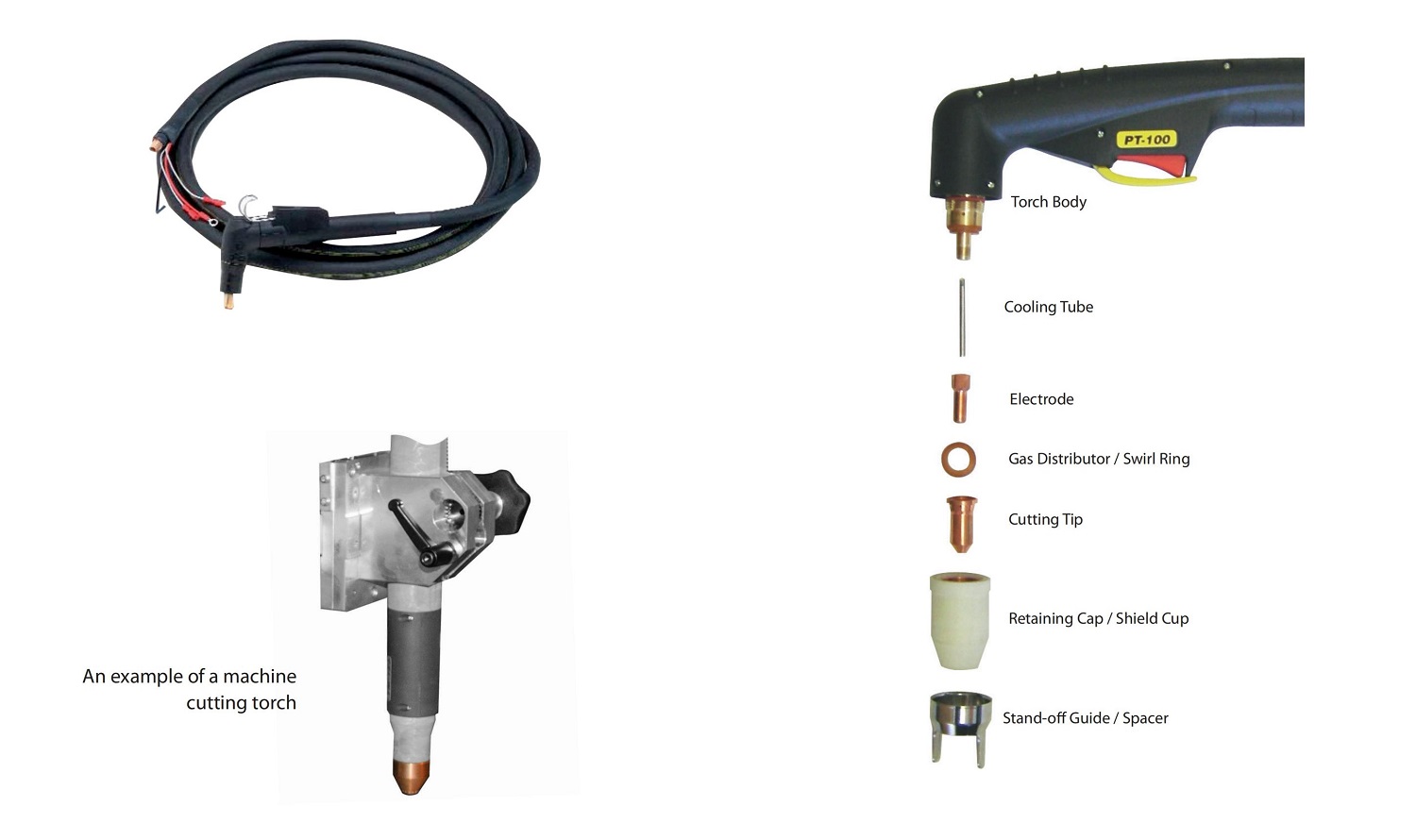

Palnik jest najważniejszym elementem systemu cięcia plazmowego, odpowiadającym za przewodzenie łuku i kierowanie przepływem gazu.

Typy

- Chłodzony powietrzem:Lekki i odpowiedni do zastosowań o niskim i średnim poborze mocy.

- Chłodzony wodą:Idealny do długotrwałego cięcia pod dużym obciążeniem, oferujący dobrą stabilność termiczną.

Nowoczesne latarki w porównaniu z tradycyjnymi modelami:

- Mniejsze i lżejsze.

- Większa zdolność cięcia.

- Obsługuje wiele metod zapłonu łuku elektrycznego lub mechanicznego.

Typowe problemy i zalecenia dotyczące użytkowania

| Problem | Analiza przyczyn | Sugerowana operacja |

| Zakłócenia RF z urządzeniami elektronicznymi | Zapłon łuku o wysokiej częstotliwości powoduje zakłócenia RF | Użyj metody zapłonu bez użycia HF |

| Szybkie zużycie elektrod | Nieprawidłowy wybór gazu, niestabilny łuk | Wymień na odpowiedni gaz i materiał elektrody |

| Silna erozja dyszy | Niewłaściwy przepływ gazu, zbyt wysokie ustawienia prądu | Regulacja ciśnienia powietrza i wybór dyszy |

| Niestabilny zapłon łuku elektrycznego / Niemożność przeniesienia | Zużycie lub awaria wewnętrznych podzespołów palnika | Sprawdź dyszę, elektrodę i obwód zapłonowy |

6.6Standardowa konstrukcja i bezpieczeństwo ręcznego palnika plazmowego

Komponenty przyłącza palnika

Standardowe latarki ręczne zazwyczaj zawierają następujące przyłącza:

- Interfejs zasilania/gazu (np. użycie powietrza jako gazu tnącego)

- Kabel łuku pilota

- Kabel przełącznika spustowego

Obwód zabezpieczający

Aby zapobiec porażeniu prądem elektrycznym podczas wymiany materiałów eksploatacyjnych, wszystkie palniki plazmowe muszą być wyposażone w obwód bezpieczeństwa:

Najprostszą formą jest pętla pierścieniowa z otwartym obwodem, który natychmiast przerywa obwód w momencie zdjęcia nasadki zabezpieczającej dyszę.

Zaawansowane systemy mogą automatycznie zamykać zawór gazowy, aby zapobiec przypadkowemu uruchomieniu.

Bez obwodu bezpieczeństwa napięcie w obwodzie otwartym głowicy palnika może osiągnąć nawet 350 V prądu stałego, co jest bardzo niebezpieczne.

Struktura głowicy palnika

Głowica palnika składa się z następujących elementów:

- Elektroda

- Pierścień wirowy: Steruje rozkładem przepływu powietrza

- Końcówka tnąca

- Nasadka zabezpieczająca

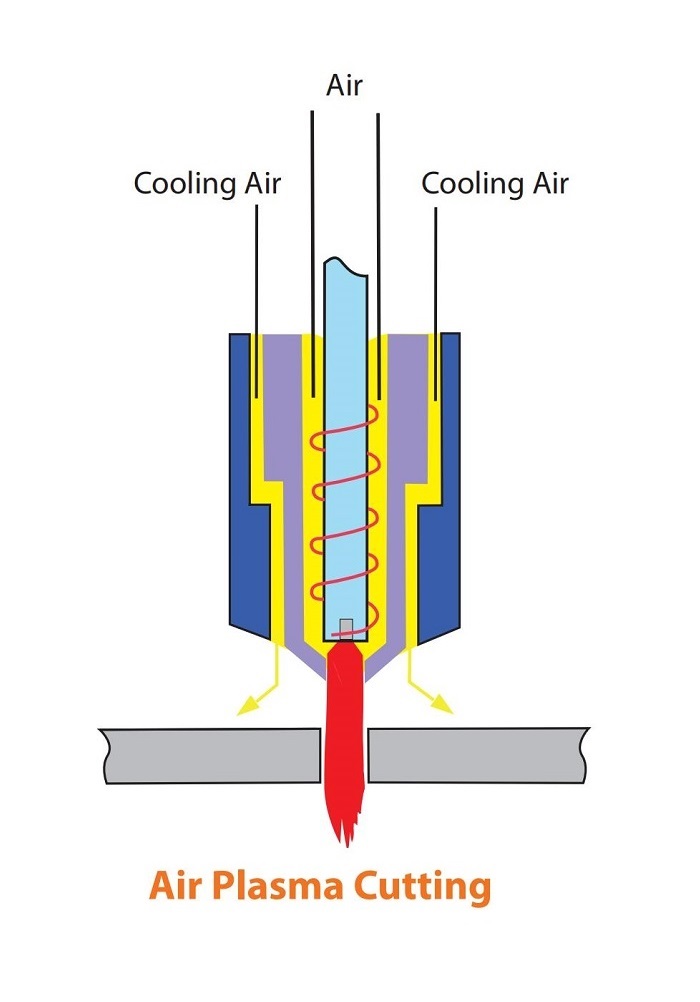

7.0Czym jest cięcie plazmowe powietrzem?

7.1Cechy procesu

Cięcie plazmą powietrzną po raz pierwszy zastosowano w latach 60. XX wieku do cięcia stali węglowej i do dziś pozostaje jedną z najpowszechniejszych metod cięcia.

- Zawartość tlenu w powietrzu reaguje z roztopionym metalem, wytwarzając dodatkowe ciepło (reakcja egzotermiczna), co zwiększa prędkość cięcia o około 25% w porównaniu do cięcia azotem.

- WadaPodczas cięcia stali nierdzewnej i aluminium na powierzchni tworzy się gruba warstwa tlenku, która wymaga obróbki końcowej. Nie nadaje się do zastosowań o surowych wymaganiach dotyczących jakości powierzchni.

7.2Problemy z materiałami eksploatacyjnymi

- Tlen w powietrzu znacznie przyspiesza erozję elektrody:

- Użycie standardowych elektrod wolframowych powoduje szybkie zużycie w ciągu kilku sekund.

- Zazwyczaj stosuje się elektrody wykonane z cyrkonu, hafnu lub stopów hafnu, ale ich żywotność jest krótsza w porównaniu z elektrodami plazmowymi z gazów obojętnych.

- Chłodzenie powietrzem służy również do utrzymania stabilnej temperatury układu.

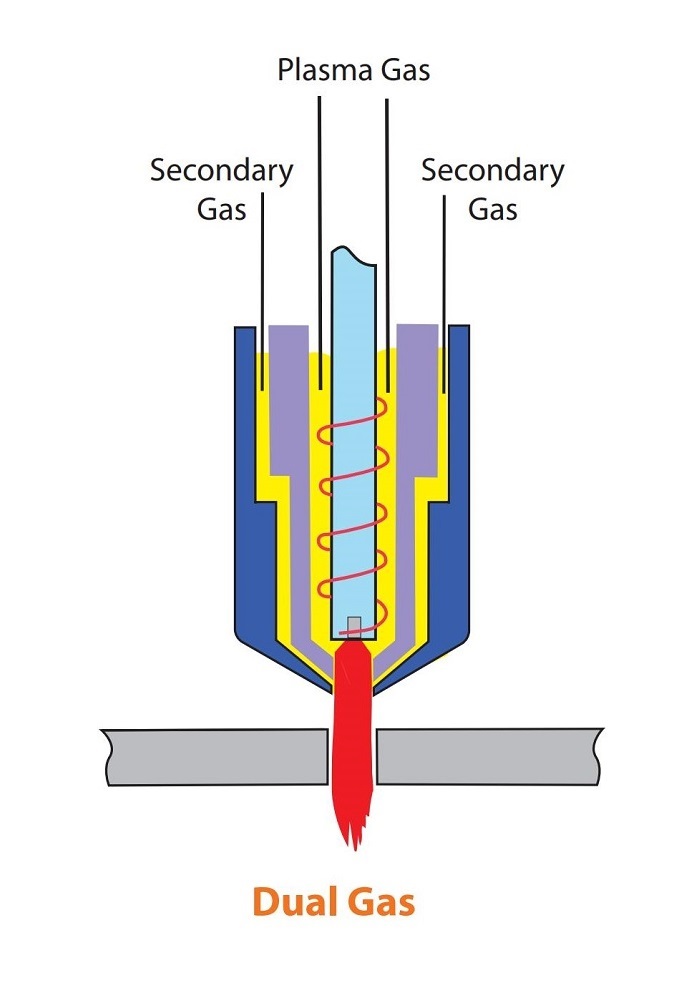

7.3Czym jest cięcie plazmowe dwoma gazami?

Wyjaśnienie zasady

Metoda ta, opracowana przez Thermal Dynamics na początku lat 60. XX wieku, polega na dodaniu do głównego gazu plazmowego dodatkowego gazu (gazu osłonowego) otaczającego główną dyszę.

Drugorzędne zastosowanie gazu:

Aby zwęzić łuk i zwiększyć gęstość energii cięcia.

Do usuwania żużlu i poprawy czystości cięcia.

Zalecenia dotyczące kombinacji gazów

| Rodzaj materiału | Gaz pierwotny | Gaz wtórny (gaz osłonowy) |

| Stal węglowa | Argon, mieszanina argonu i wodoru, azot | Powietrze, tlen, azot |

| Stal nierdzewna | Azot, mieszanina argonu i wodoru, CO₂ | Azot |

| Aluminium | Mieszanina argonu i wodoru, azot/CO₂ | Azot |

Zalety cięcia podwójnym gazem

- Konstrukcja dyszy chowanej:Dysza jest osadzona w ceramicznej miseczce, co zapobiega jej zwarciu i znacznie zmniejsza zjawisko podwójnego łuku.

- Gaz osłonowy pokrywa obszar cięcia:Poprawia to jakość i szybkość cięcia, a także chłodzi dyszę i osłonę.

Doskonale nadaje się do zastosowań przemysłowych wymagających wysokiej precyzji i jakości cięcia.

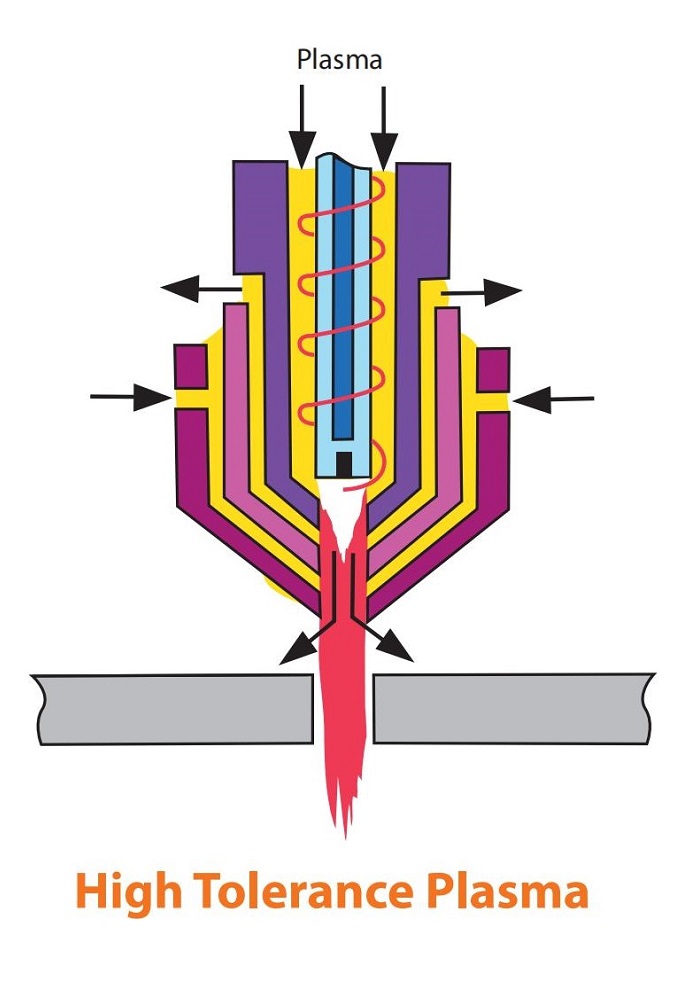

7.4Systemy cięcia plazmowego o wysokiej precyzji

Zalety (w porównaniu z konwencjonalną plazmą)

- Jakość cięcia:Między konwencjonalnym cięciem plazmowym i laserowym.

- Szerokość nacięcia:Węższe, bardziej odpowiednie do obróbki precyzyjnej.

- Strefa wpływu ciepła:Mniejsze, co zmniejsza odkształcenia cieplne i naprężenia rozciągające materiału.

Nadaje się do integracji z systemami CNC i automatyzacyjnymi, poprawiając stabilność partii.

Wady (w porównaniu z konwencjonalną plazmą i laserem)

- Maksymalna grubość cięcia:Ograniczone, nie nadaje się do bardzo grubych płyt.

- Prędkość cięcia:

- Wolniejsze niż konwencjonalne cięcie plazmowe.

- Prędkość cięcia laserowego wynosi około 60–80%.

- Wyższy koszt sprzętu:Wymaga systemu sterowania o wysokiej precyzji, aby uzyskać optymalną wydajność.

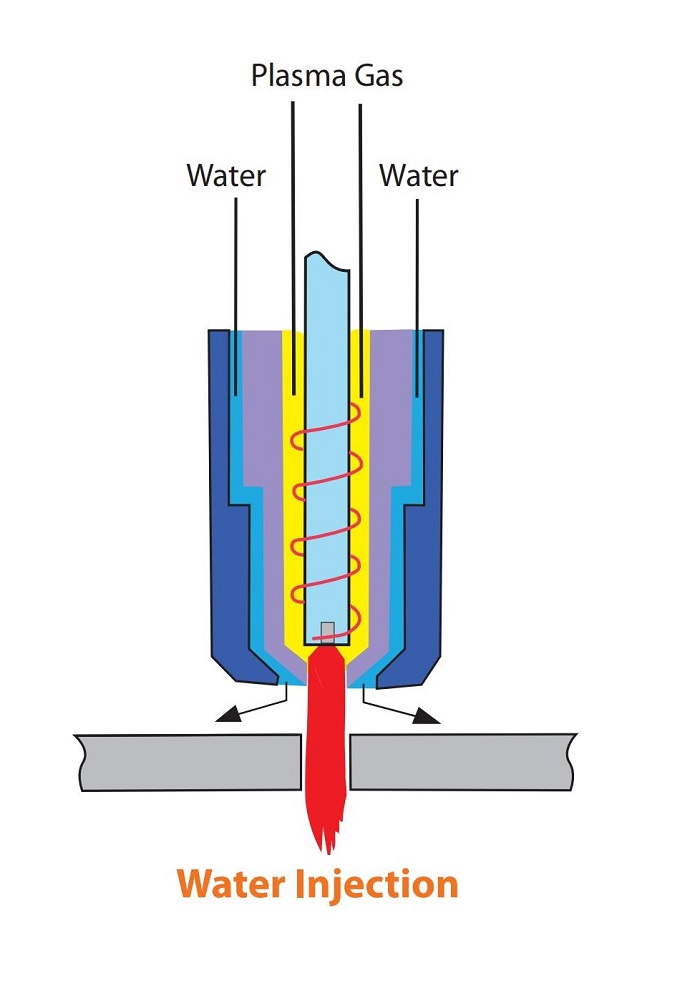

7.5Wtrysk wody i cięcie plazmowe osłony wodnej

Cięcie plazmowe wtryskiem wody

Cięcie plazmowe z wtryskiem wody polega na promieniowym wtryskiwaniu wody do łuku plazmowego. Powoduje to silniejsze zwężenie łuku niż sama dysza miedziana, podnosząc temperaturę łuku do 30 000°C – ponad dwukrotnie więcej niż w przypadku konwencjonalnych łuków plazmowych.

Kluczowe cechy:

- Do obróbki wszystkich metali stosuje się wyłącznie azot, dzięki czemu proces jest bardziej ekonomiczny i łatwiejszy w obsłudze.

- Azot jest bardzo wydajny w przenoszeniu ciepła z łuku do przedmiotu obrabianego. Rozkładając się, a następnie rekombinując na powierzchni materiału, uwalnia dodatkową energię, zwiększając wydajność cięcia.

- Mniej niż 10% wstrzykniętej wody odparowuje. Reszta tworzy stożkowy strumień, który:

- Chłodzi górną powierzchnię przedmiotu obrabianego

- Zapobiega powstawaniu tlenków

- Chłodzi końcówkę palnika w miejscu o największym nagrzaniu

Zalety w porównaniu z plazmą konwencjonalną:

- Lepsza jakość cięcia i prostota krawędzi

- Szybsza prędkość cięcia

- Niższe ryzyko wystąpienia podwójnego łuku elektrycznego

- Zmniejszona erozja końcówek

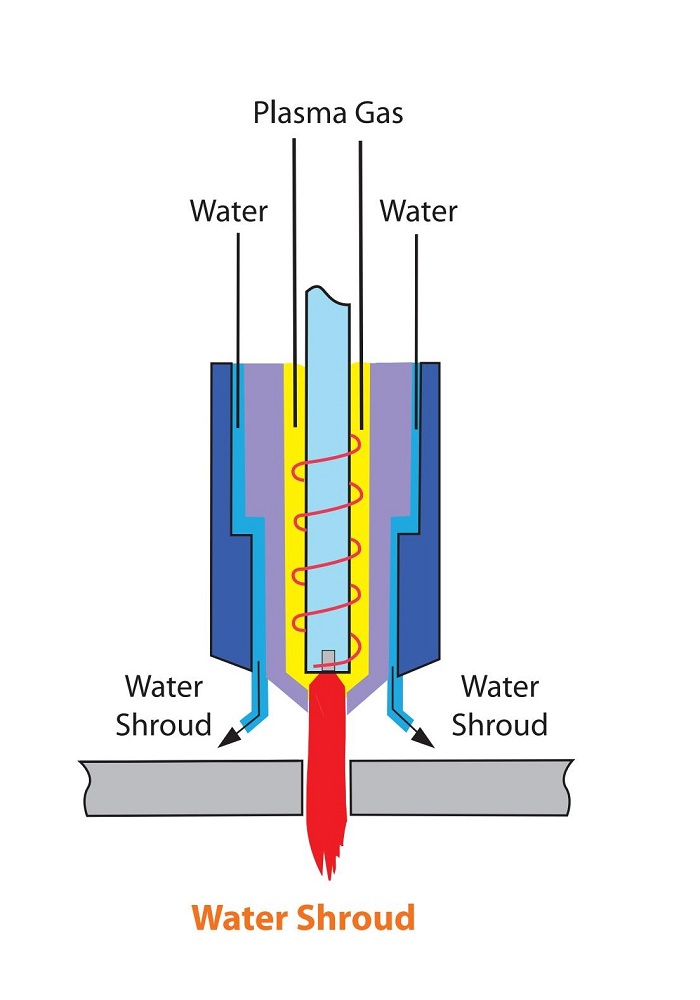

7.6Cięcie plazmowe osłony wodnej

Cięcie plazmowe osłoną wodną jest podobne do systemów dwuprzepływowych, z tą różnicą, że woda zastępuje dodatkowy gaz osłonowy. Chociaż nie poprawia to zwężenia łuku, efekt chłodzenia poprawia niektóre aspekty wydajności.

Charakterystyka:

- Poprawia wygląd cięcia i żywotność końcówki palnika

- Brak znaczącej poprawy szybkości cięcia, prostopadłości cięcia lub ilości żużlu w porównaniu z systemami z dwoma gazami

- Można stosować z osłoną wodną lub z przedmiotem obrabianym zanurzonym na głębokość 50–75 mm

Korzyści w porównaniu do plazmy konwencjonalnej:

- Zmniejszone wytwarzanie oparów

- Niższy poziom hałasu:

- 115 dB dla plazmy konwencjonalnej

- 96 dB do cięcia osłony wodnej

- 52–85 dB do cięcia podwodnego

- Wydłużona żywotność końcówki

7.7Podsumowanie ogólne: Porównanie technologii cięcia plazmowego

| Metoda cięcia | Jakość cięcia | Wydajność prędkości | Strefa wpływu ciepła | Koszt | Specjalne zalety |

| Konwencjonalna plazma powietrzna | Średni | Szybko | Średni | Niski | Niski koszt, wszechstronność |

| Podwójna plazma gazowa | Średnio-wysoki | Szybko | Średni | Średni | Czyste cięcia, dłuższa żywotność materiałów eksploatacyjnych |

| Plazma wtrysku wody | Wysoki | Szybciej | Mały | Średni | Bardzo wysoka temperatura, dobre chłodzenie, czyste cięcia |

| Kurtyna wodna / Podwodna plazma | Średni | Przeciętny | Bardzo mały | Niski | Niski poziom hałasu, niski poziom pyłu, przyjazny dla środowiska |

| Wysoka precyzja plazmy | Wysoki (blisko lasera) | Średnio-wolny | Mały | Wysoki | Wysoka precyzja, odpowiednia do automatyzacji |