- 1.0Wybór materiałów na części tłoczone

- 2.0Zagadnienia dotyczące tolerancji w tłoczeniu metali

- 3.0Chemia materiałów: Unikaj nadmiernej specyfikacji

- 4.0Techniki wycinania, przycinania i perforowania

- 5.0Tolerancja wymiarowa otworów i elementów

- 6.0Tolerancje precyzyjnego rozmieszczenia otworów

- 7.0Wytyczne dotyczące projektowania narzędzi do tłoczenia metali

- 8.0Gięcie i formowanie w prasach

- 9.0Zarządzanie zniekształceniami i wadami zgięcia

- 10.0Wymiarowanie i tolerowanie kształtów

- 11.0Tłoczenie głębokie: wytyczne projektowe i procesowe

- 12.0Płaskość w wytłoczkach metalowych

- 13.0Zarządzanie kosmetyką powierzchni w częściach tłoczonych

- 14.0Obsługa i ochrona powierzchni

- 15.0Ostatnie myśli

- 16.0Często zadawane pytania (FAQ) dotyczące projektowania tłoczeń metalowych

Tłoczenie metali to ekonomiczna metoda produkcji trwałych, wysoce wytrzymałych i odpornych na zużycie elementów o stabilnej i stałej wydajności.

W tym przewodniku dzielimy się kompleksowymi spostrzeżeniami i najlepszymi praktykami, które pomogą Ci projektować elementy tłoczone, maksymalizując możliwości produkcyjne, powtarzalność i efektywność wykorzystania materiałów.

1.0Wybór materiałów na części tłoczone

Wybór odpowiedniej blachy lub taśmy jest kluczowy. Materiały różnią się znacznie ceną, dostępnością i parametrami użytkowymi. Zawsze należy brać pod uwagę zarówno właściwości mechaniczne, jak i czynniki związane z pozyskiwaniem:

- Dostępność magazynowa a niestandardowa:Standardowe rozmiary są powszechnie dostępne i należy je zamawiać priorytetowo w przypadku zastosowań, w których liczy się oszczędność lub szybka dostawa.

- Minimalne ilości: Huty stali zazwyczaj potrzebują ilości całopojazdowych dla niestandardowych grubości lub stopów. Jeśli Twoje zapotrzebowanie jest mniejsze, zaopatrzenie w magazynach może być pomocne, ale dostępność będzie zmienna.

- Opcje ponownego rzutu:Specjalistyczne firmy zajmujące się ponownym zwijaniem mogą realizować zamówienia na niewielkie ilości, ale koszty są wówczas znacznie wyższe.

Porównanie popularnych materiałów stemplowych

| Rodzaj materiału | Wytrzymałość | Formowalność | Koszt względny | Typowe zastosowania |

|---|---|---|---|---|

| Stal miękka | Średni | Wysoki | Niski | Uchwyty, obudowy, części ogólne |

| Stal nierdzewna | Wysoki | Średni | Wysoki | Narzędzia medyczne, sprzęt |

| Aluminium | Niski | Bardzo wysoki | Średni | Obudowy, radiatory |

| Mosiądz | Średni | Wysoki | Średnio-wysoki | Kontakty elektryczne, dekoracyjne |

2.0Zagadnienia dotyczące tolerancji w tłoczeniu metali

Standardowe gatunki stali występują w grubościach o stałej grubości i określonych tolerancjach. Chociaż tolerancje można zawęzić, zazwyczaj wiąże się to ze wzrostem kosztów. Podczas określania tolerancji materiałów:

- Trzymaj się grubości zgodne ze standardami branżowymigdzie to możliwe.

- Zrozum, że wąskie tolerancje mogą ograniczać opcje zaopatrzenia, szczególnie w przypadku niestandardowych specyfikacji materiałów.

- Luźny tolerancje może pozwolić na wykorzystanie zapasów magazynowych, co pozwala na obniżenie kosztów i skrócenie czasu realizacji.

3.0Chemia materiałów: Unikaj nadmiernej specyfikacji

Jedną z głównych przyczyn zawyżonych kosztów stemplowania jest przesadne określanie stopuChociaż istnieje wiele stopów żelaza i metali nieżelaznych, tylko kilka z nich jest powszechnie dostępnych. Stopy specjalistyczne często muszą być topione na zamówienie w dużych ilościach.

- Skorzystaj z nowoczesności odlewanie ciągłe, co znacznie poprawiło spójność i ciągliwość stopu.

- Rozważ użycie magazyn przybory jeśli tylko pozwalają na to tolerancje i zastosowanie.

4.0Techniki wycinania, przycinania i perforowania

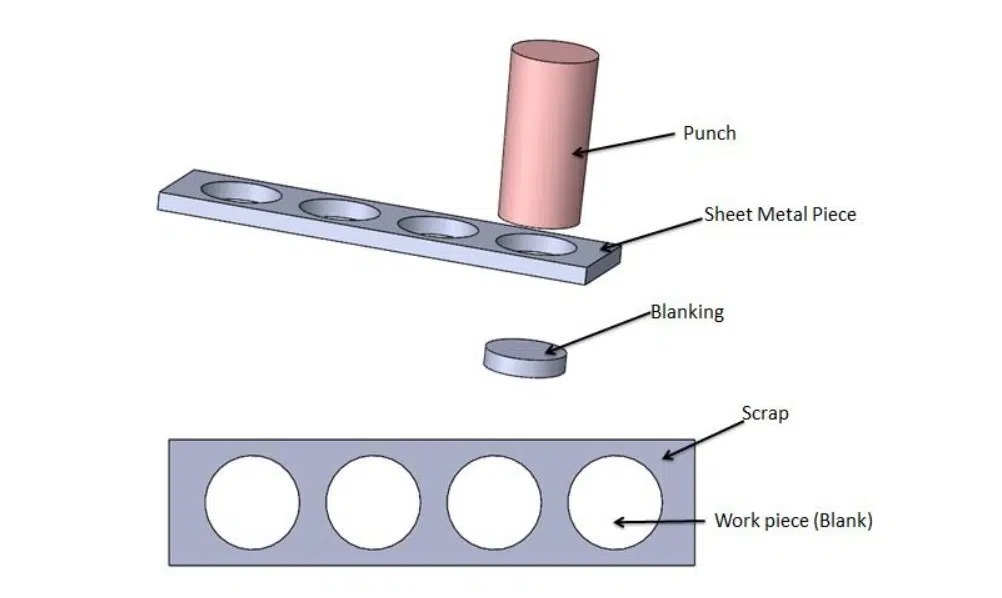

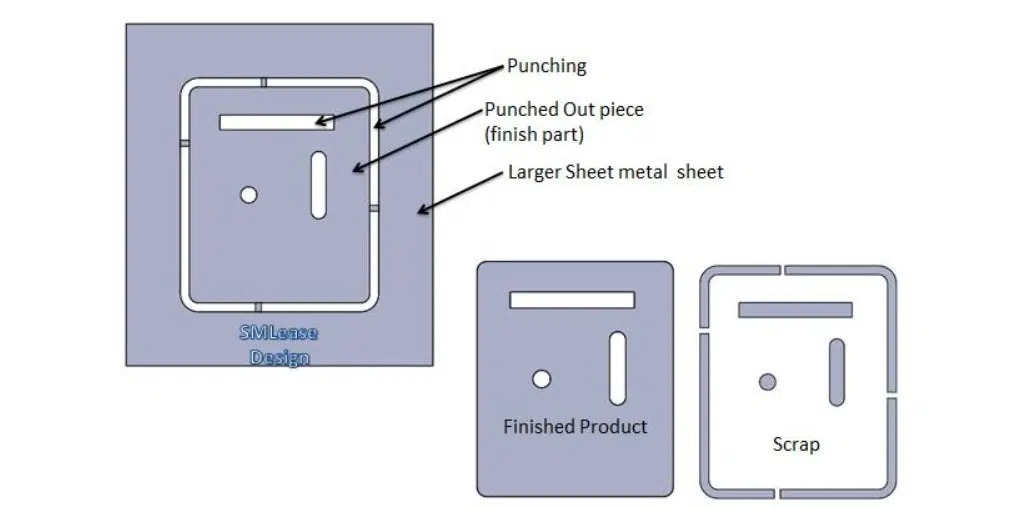

Zrozumienie powstawania otworów podczas tłoczenia

Operacje tłoczenia, takie jak wykrawanie i perforowanie, polegają na wciskaniu stalowego stempla narzędziowego przez metal do matrycy. Zapewnia to przewidywalną krawędź:

- A zwinięta lub zaokrąglona górna krawędź powstaje w momencie rozpoczęcia kompresji.

- A polerowana, prosta ściana powstaje w miejscu ścinania materiału.

- Gdy naprężenie przekracza wytrzymałość materiału, odrywa się, tworząc bełkotaćtak na dole.

Zarządzanie zadziorami w częściach tłoczonych

Zadziory są naturalnym efektem tłoczenia, podobnym do linii podziału w formowaniu wtryskowym. Spodziewaj się wysokości zadziorów do 10% grubości materiałuMogą to być:

- Pozostawić bez zmian, do zastosowań innych niż kosmetyczne.

- Zmatowiałe lub REMOVED poprzez obróbkę masową lub procesy wtórne, jeśli zajdzie taka potrzeba.

5.0Tolerancja wymiarowa otworów i elementów

Luzy między stemplem a matrycą (zwykle 8–10% grubości materiału na stronę) powodują:

- Funkcje wewnętrzne(np. otwory) stożkowe szerszy u góry.

- Cechy zewnętrzne(np. zakładki) zwężać się węższe u dołu.

Projektanci powinni:

- Otwory wymiarowe w najmniejsza/ścinana średnica.

- Wymiar zewnętrzny elementów na największa/ścięta część.

- Używać golenie operacje na prostych krawędziach, jeśli to konieczne, za dodatkową opłatą.

Typowe tolerancje według materiału

| Rodzaj materiału | Tolerancja rozstawu | Możliwość tolerancji przebicia |

|---|---|---|

| Stal miękka | ±0,005″ | ±0,002″ |

| Stal nierdzewna | ±0,003″ | ±0,0025″ |

| Aluminium | ±0,004″ | ±0,002″ |

| Stopy o wysokiej wytrzymałości | ±0,006″ | ±0,003″ |

6.0Tolerancje precyzyjnego rozmieszczenia otworów

- Przebicie w tej samej płaszczyźnie jest niezwykle dokładny: tolerancja ±0,002″ między otworami jest powszechna.

- Jeśli są dziury bliżej niż 1,5× grubości materiałulub na różne płaszczyzny, tolerancje muszą zostać poluzowane, aby uwzględnić sprężystość i odchylenia od gięcia.

- Gęsto rozmieszczone otwory może wymagać oddzielnych operacji w celu zachowania dokładności.

| Rodzaj materiału | Tolerancja rozstawu | Możliwość tolerancji przebicia |

| Stal miękka | ±0,005″ | ±0,002″ |

| Stal nierdzewna | ±0,003″ | ±0,0025″ |

| Aluminium | ±0,004″ | ±0,002″ |

| Stopy o wysokiej wytrzymałości | ±0,006″ | ±0,003″ |

7.0Wytyczne dotyczące projektowania narzędzi do tłoczenia metali

Narzędzia muszą wytrzymywać ogromne siły:

- Do wybicia 0,5″ w miękkiej stali o grubości 0,062″ wymagane jest ciśnienie 2,5 tony, zwykle dostarczane przez maszyna do tłoczenia o dużej prędkości.

- Produkcja z wydajnością 80 części na minutę jest możliwa dzięki podajnik serwo system podający taśmę metalową do matrycy postępowej z dużą prędkością.

Aby uniknąć złamania stempla:

- Zaprojektuj otwory lub szczeliny za pomocą minimalny przekrój = grubość materiału.

- Unikaj ostrych narożników wewnętrznych i zbyt cienkich sekcji.

8.0Gięcie i formowanie w prasach

Formowanie metali w prasy tłoczące jest operacją liniową, pionową. Formowalność materiału zależy od jego stop i hartowanie:

- Niższa temperatura = większa ciągliwość, łatwiejsze do uformowania.

- Bardziej surowy charakter = większa sprężystość, wymagające nadmierne zginanie

Zasady tworzenia reguł praktycznych:

- Łuki 90° są standardowe; bardziej złożone formy mogą wymagać dodatkowych stanowisk matrycowych lub zostać przeniesione do Maszyna do gięcia CNC do operacji postformingowych.

- Ten uformowana noga powinno być ≥2,5× grubość materiału poza promień gięcia, aby zapewnić integralność strukturalną i powtarzalność.

9.0Zarządzanie zniekształceniami i wadami zgięcia

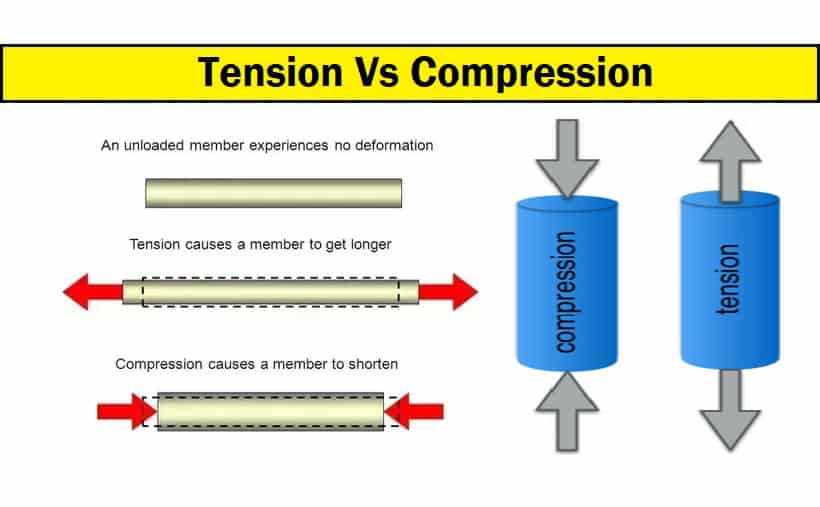

Gdy materiał się wygina:

- Ten wewnętrzna powierzchnia ulega ściśnięciu; ten rozciąganie się powierzchni zewnętrznej.

- Może to spowodować ścieńczenie ścianek, wypukły, Lub ściśnięte rogi.

Aby to zrobić:

- Dodać otwory reliefowe u podstawy przecinających się zakrętów (np. w narożnikach pudełka).

- Konturowe wykroje aby uniknąć wybrzuszeń w newralgicznych miejscach.

- Dodaj notatki, takie jak „W tym obszarze nie wolno wybrzuszać się” w razie potrzeby na rysunkach.

10.0Wymiarowanie i tolerowanie kształtów

Bends wprowadza wiele zmiennych:

- Tolerancja grubości materiału

- Tolerancja gięcia kątowego (typowo ±1°)

- Dokładność narzędzi między stacjami

Wytyczne projektowe:

- Wymiar od wewnętrznej strony zagięć, nie od zewnętrznej krawędzi.

- Gdy elementy są umieszczone daleko od zakrętu, zmiana kątowa może powodować duże przesunięcia wymiarowe. Należy to uwzględnić przy ustalaniu tolerancji.

- Złożone formularze mogą wymagać operacje kwalifikowania lub określania wielkości aby zachować dokładność.

11.0Tłoczenie głębokie: wytyczne projektowe i procesowe

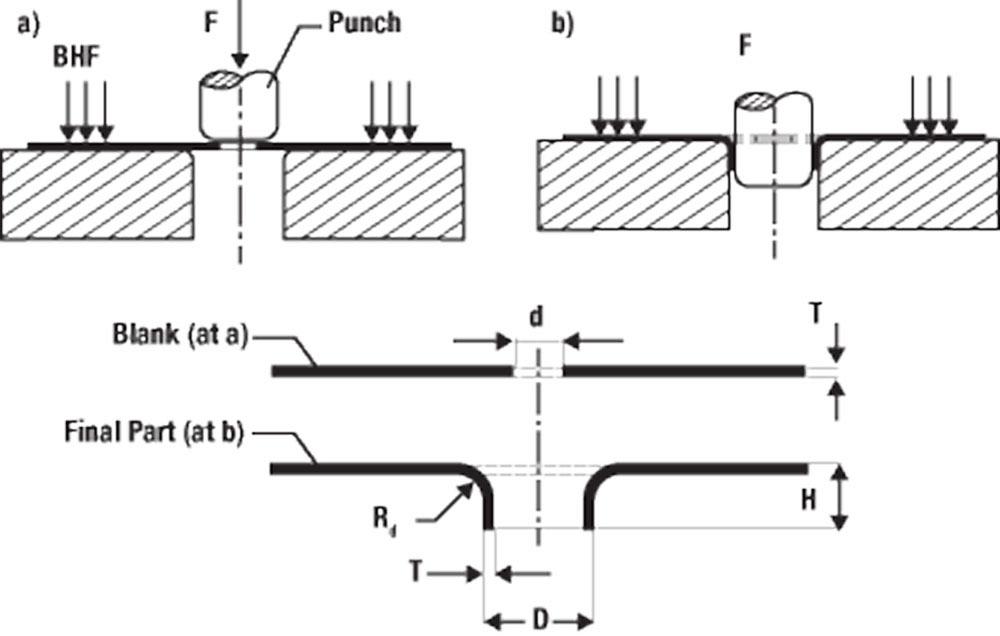

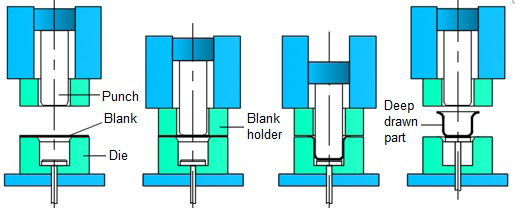

Czym jest Deep Draw?

Tłoczenie głębokie polega na przeciąganiu płaskiego wykroju przez zaokrągloną matrycę do wnęki, tworząc skorupa z zamkniętym dnem Lub kubek cylindrycznyW przeciwieństwie do formowania rozciąganego, materiał jest pociągnięty, nie rozciągnięte.

Mechanika głębokiego ciągnienia

Proces ten składa się z dwóch etapów:

- Bańki:Dziurka styka się z wykrojem i rozciąga materiał, tworząc linia szoku(widoczne przerzedzenie wokół dolnego promienia).

- Rysunek:Materiał ścian gęstnieć(do +10% oryginalnej grubości) w miarę jak przepływa do wewnątrz i w dół.

Implikacje projektowe dla głębokiego rysowania

- Ten dziurkacz musi być stożkowy, umożliwiając usunięcie części.

- Muszle będą miały naturalne zwężenie od dołu (wąsko) do góry (szeroko).

- Kierunek włókien materiału może powodować muszle nieokrągłe. A kołnierz może pomóc zachować okrągłość.

- Szczypta obcios Pozostaw częściowy promień wewnętrzny i ostrą krawędź zewnętrzną. Obróbka skrawaniem jest wymagana, jeśli cięcie na równo z powierzchnią jest kluczowe.

Określanie narysowanych powłok

Ponieważ grubość zmienia się w trakcie naciągania:

Użyj jednego z następujących:

- Początkowa grubość materiału

- Minimalna grubość ścianki

- Maksymalna grubość ścianki

Wymiar ID (średnica wewnętrzna) podczas odwoływania się do wymiarów wykrojnika.

Wymiar OD (średnica zewnętrzna) odnosząc się do produktu finalnego, należy zwrócić uwagę na naddatek na zwężenie.

12.0Płaskość w wytłoczkach metalowych

Zniekształcenia związane z materiałem

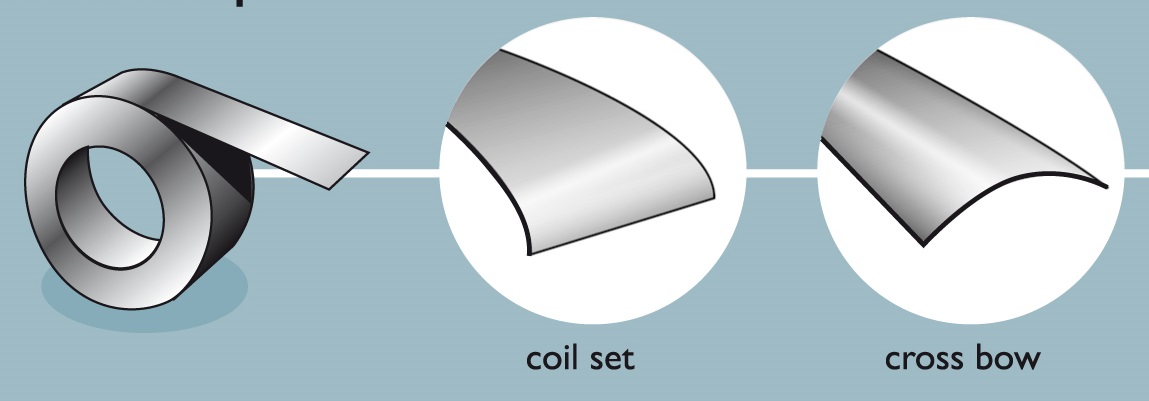

W przypadku taśm metalowych podawanych w zwojach występują dwa główne problemy:

- Zestaw cewek(wygięte wzdłużnie): często można je wyprostować przy użyciu precyzyjnej maszyny prostującej lub systemu spłaszczania wałkowego w celu skorygowania podłużnej krzywizny zwoju.

- Kusza(wygięte na szerokość): znacznie trudniejsze do usunięcia i często wpływające na ostateczną płaskość.

Zniekształcenie wywołane procesem

Naprężenia wykrawające i formujące powodują zginanie lub walcowanie krawędzi materiału, szczególnie w:

- Grubsze materiały

- Twardsze stopy (np. stal nierdzewna, stal o wysokiej wytrzymałości)

Aby zminimalizować zniekształcenia:

- Unikaj umieszczania perforacji zbyt blisko siebie Lub blisko krawędzi—pozostaw grubość ≥1,5×.

- Zachowaj dziury ≥2× grubość z dala od zagięć lub form.

- Jeśli nie jest to możliwe, zwiększ tolerancję otworu aby uwzględnić zniekształcenia.

13.0Zarządzanie kosmetyką powierzchni w częściach tłoczonych

Ślady narzędzi

Ze względu na duże siły, ślady narzędzi są nieuniknione w wielu przypadkach:

- Formowanie wycieraniapozostawia rysy na zewnętrznych zagięciach.

- Rysunek powoduje linie szokowe.

- Wybijanie i tłoczenie pozostawiają widoczne ślady nacisku.

Kreatywne projektowanie matryc i precyzyjne powierzchnie narzędziowe można je zminimalizować, szczególnie tam, gdzie wygląd kosmetyczny ma znaczenie.

14.0Obsługa i ochrona powierzchni

Większość stempli to:

- Masowo obsługiwane przez linie produkcyjne.

- Masowe wykończenie(bębnowanie, gratowanie, itp.).

- Pakowane luzem, często bez ochrony indywidualnej.

W przypadku części wrażliwych:

- Określić kosmetyk wymagania na rysunku.

- Rozważać opakowania indywidualne Lub ostateczne operacje wykończeniowe jeśli integralność powierzchni ma kluczowe znaczenie.

15.0Ostatnie myśli

Dzięki zrozumieniu i zastosowaniu tych zasad projektowania tłoczenia metali można znacząco poprawić jakość detali, obniżyć koszty produkcji i zapewnić powtarzalność procesu produkcyjnego. Niezależnie od tego, czy chodzi o wybór odpowiedniego materiału, tolerancję głębokiego tłoczenia, czy projektowanie elementów o formowalnych, współpraca z doświadczonymi inżynierami narzędziowymi i producentami przyniesie najlepsze rezultaty.

16.0Często zadawane pytania (FAQ) dotyczące projektowania tłoczeń metalowych

1. Jakie materiały najlepiej nadają się do tłoczenia metali?

Materiały powszechnie stosowane w tłoczeniu metali to stale węglowe, stale nierdzewne, aluminium, miedź i mosiądz. Najlepszy wybór zależy od wymagań danego zastosowania w zakresie wytrzymałości, formowalności, przewodności, odporności na korozję i opłacalności.

2Jak zminimalizować zadziory w metalowych elementach tłoczonych?

Zadziory są normalnym efektem ubocznym wykrawania i przekłuwania. Aby zminimalizować wysokość zadziorów:

- Użyj optymalnego odstępu między stemplem a matrycą (~8–10% grubości materiału na stronę)

- Zapewnij ostrość i konserwację narzędzi

- W przypadku zastosowań kosmetycznych należy rozważyć wtórne usuwanie zadziorów lub polerowanie

3. Jakiej typowej tolerancji mogę się spodziewać w przypadku tłoczonych części metalowych?

Standardowe tolerancje wymiarowe otworów i krawędzi często mieszczą się w granicach ±0,002 cala w zastosowaniach wymagających wysokiej precyzji. Jednak tolerancje mogą się różnić w zależności od:

- Grubość i twardość materiału

- Zużycie narzędzia i prędkość skoku

- Lokalizacja obiektów (płaskie i uformowane płaszczyzny)

4. Czy tłoczenie metali pozwala na uzyskanie złożonych kształtów 3D?

Tak. Używając matryc progresywnych i narzędzi złożonych, można uzyskać skomplikowane kształty, w tym zagięcia, przesunięcia, żaluzje i płytkie wytłoczenia. W przypadku głębszych kształtów, tłoczenie głębokie jest stosowany, chociaż powoduje pogrubienie i zwężenie ścianek.

5. Jak sprężystość materiału wpływa na dokładność gięcia?

Sprężystość jest bardziej widoczna w twardszych materiałach i przy ciasnych zagięciach. Aby to skompensować:

- Nieznacznie przegiąć kąty

- Weź pod uwagę kierunek ziarna i stopień utwardzenia materiału

- Stosuj narzędzia formujące przeznaczone do przeciwdziałania efektowi sprężynowania

6. Jaki jest minimalny odstęp między otworami w częściach tłoczonych?

Aby uniknąć zniekształceń, otwory powinny być rozmieszczone w odstępach co najmniej 1,5× grubość materiału od siebie. W przypadku otworów w pobliżu zakrętu, należy je zachować 2× grubość materiału od promienia gięcia.

7. Dlaczego moja wytłoczona część nie jest idealnie płaska?

Problemy z płaskością mogą wynikać z:

- Zestaw cewek i kusza w surowym pasku

- Nadmierne przerzedzenie materiału w pobliżu przebitych elementów

- Operacje formowania w pobliżu niepodpartych krawędzi

Zmiana narzędzi lub operacje spłaszczania wtórnego mogą pomóc złagodzić ten problem.

8Czy części tłoczone z metalu mogą mieć jakość kosmetyczną?

Tak, ale wymagania estetyczne muszą być jasno określone na rysunku. Projekt oprzyrządowania, metody obróbki i obróbka końcowa (np. bębnowanie lub opakowanie ochronne) – wszystkie te elementy można dostosować do standardów jakości wizualnej.

9. Jaka jest różnica pomiędzy tłoczeniem głębokim a formowaniem z rozciąganiem?

- Głębokie tłoczenie wciąga materiał do wnęki powodując pogrubienie ścianek i zamknięcie dna.

- Formowanie rozciągające rozciąga arkusz na matrycy, zmniejszając grubość ścianek i zazwyczaj otwierając dno.

Tłoczenie głębokie jest idealne do produkcji przedmiotów o dużej wytrzymałości, o zamkniętych kształtach przypominających pojemniki.

10. Jak mogę obniżyć koszty projektowania tłoczeń metalowych?

- Używaj standardowych wskaźników i powszechnie stosowanych stopów.

- Unikaj zbyt ścisłych tolerancji, chyba że jest to konieczne.

- Cechy konstrukcyjne uwzględniające możliwość produkcji (np. odstępy, promienie, długości nóg)

- Skonsultuj się z firmą zajmującą się tłoczeniem już na wczesnym etapie projektowania.

Odniesienia

https://www.researchgate.net/figure/Schematic-presentation-of-the-conventional-deep-drawing-process_fig1_283671332

https://www.thefabricator.com/thefabricator/article/bending/r-d-update-edge-fracture-in-hole-extrusion-and-flanging-part-i

https://aminds.com/understanding-sheet-metal-stamping-guideline-for-buyers/