- 1.0Czym jest tłoczenie metali?

- 2.0Czym jest wytapianie metalu?

- 3.0Kompleksowe porównanie: wyoblanie a tłoczenie metali

- 4.0Kiedy wybrać tłoczenie metalu zamiast wyoblania?

- 5.0Jak wybrać właściwy proces obróbki plastycznej metali?

- 6.0Tłoczenie metalu kontra przędzenie metalu: nie przeciwstawne, ale uzupełniające się

W nowoczesnym przemyśle wytwórczym wybór odpowiedniego procesu obróbki plastycznej metali ma kluczowe znaczenie dla zapewnienia jakości produktu, kontroli kosztów produkcji i poprawy ogólnej wydajności. Do najpowszechniej stosowanych technik należą: tłoczenie metali I przędzenie metali, z których każdy oferuje unikalne korzyści w zależności od geometrii części, materiału i wielkości produkcji.

Chwila tłoczenie metali wykorzystuje precyzyjne matryce i prasy do kształtowania, konturowania lub wytłaczania arkuszy metalu, co czyni ją idealną do produkcji wielkoseryjnej —przędzenie metali wykorzystuje siłę obrotową do formowania symetrycznych lub pustych elementów, często w mniejszych partiach lub na zamówienie.

W tym artykule porównano oba procesy, aby pomóc Ci wybrać ten, który najlepiej odpowiada potrzebom Twojej aplikacji.

1.0Czym jest tłoczenie metali?

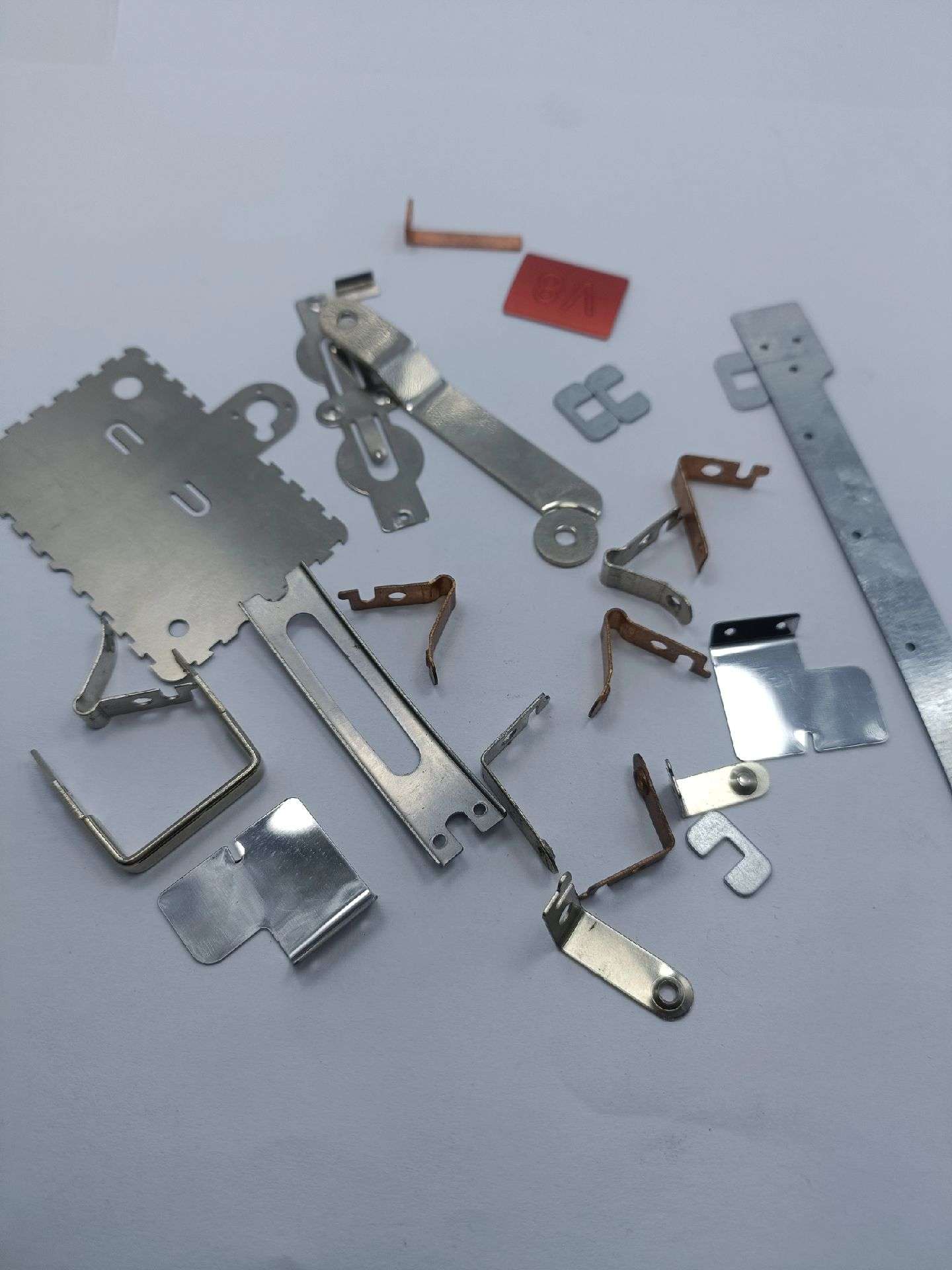

Przegląd procesu tłoczenia metali

Tłoczenie metali to szybki proces produkcyjny, w którym wykorzystuje się matryce i narzędzia mechaniczne lub prasy hydrauliczne do przekształcania płaskich arkuszy metalu w określone kształty. Poprzez zastosowanie dużej siły uderzenia, metal może być cięte, gięte, głęboko tłoczone lub tłoczone w operacji pojedynczej lub progresywnej. Doskonale nadaje się do produkcji na dużą skalę ze względu na swoją wydajność i powtarzalność, często eliminując potrzebę wtórnego przetwarzania.

Typowe etapy tłoczenia metalu:

- Zaślepianie:Cięcie surowej blachy na zdefiniowane kształty.

- Uderzenie:Tworzenie otworów lub wycięć w materiale.

- Pochylenie się:Formowanie metalu w kąty lub krzywizny.

- Głębokie tłoczenie:Wytwarzanie kształtów pustych lub miseczkowatych, o dużej głębi.

Najczęściej stosowane materiały:

- Stal walcowana na zimno

- Stal nierdzewna

- Stopy aluminium

- Miedź i mosiądz

Typowe zastosowania:

- Panele nadwozia samochodowego

- Obudowy urządzeń

- Wsporniki konstrukcyjne

- Elementy sprzętu elektrycznego

1.1Zalety tłoczenia metalu

Tłoczenie metali sprawdza się w przypadku produkcji wielkoseryjnej, gdzie kluczowe znaczenie ma powtarzalność i precyzja. Proces ten oferuje:

- Wysoka przepustowość:Maksymalizuje wydajność produkcji w przypadku dużych zamówień.

- Doskonała dokładność wymiarowa: Zachowuje ścisłe tolerancje wszystkich części.

- Oszczędność kosztów:Zmniejsza koszt jednostkowy przy dużych seriach produkcyjnych.

- Złożone geometrie:Umożliwia formowanie skomplikowanych kształtów w jednej operacji.

- Automatyzacja procesów:Minimalizuje pracę ręczną i zwiększa powtarzalność.

- Trwałe komponenty:Produkuje części o wysokiej wytrzymałości konstrukcyjnej i trwałości.

1.2Ograniczenia tłoczenia metali

Choć tłoczenie metali oferuje znaczące korzyści w przypadku produkcji masowej, wiąże się również z pewnymi ograniczeniami, które należy wziąć pod uwagę na etapie projektowania i planowania:

- Wysokie początkowe koszty narzędzi i konfiguracji:Projektowanie i produkcja matryc tłoczących wymaga znacznej początkowej inwestycji.

- Nieopłacalne w przypadku produkcji małoseryjnej lub prototypowania:Najlepiej nadaje się do dużych wolumenów produkcji; małe partie często skutkują niskim zwrotem z inwestycji.

- Ograniczona elastyczność projektowania:Gdy narzędzia są już gotowe, wprowadzanie zmian w projekcie jest trudne i kosztowne.

- Mniej nadaje się do metali o dużej grubości:Tłoczenie grubych blach może prowadzić do nadmiernego zużycia narzędzi i zmniejszenia wydajności procesu.

- Odpad materiałowy:Proces ten często generuje znaczną ilość odpadów, które należy zagospodarować lub poddać recyklingowi.

2.0Czym jest wytapianie metalu?

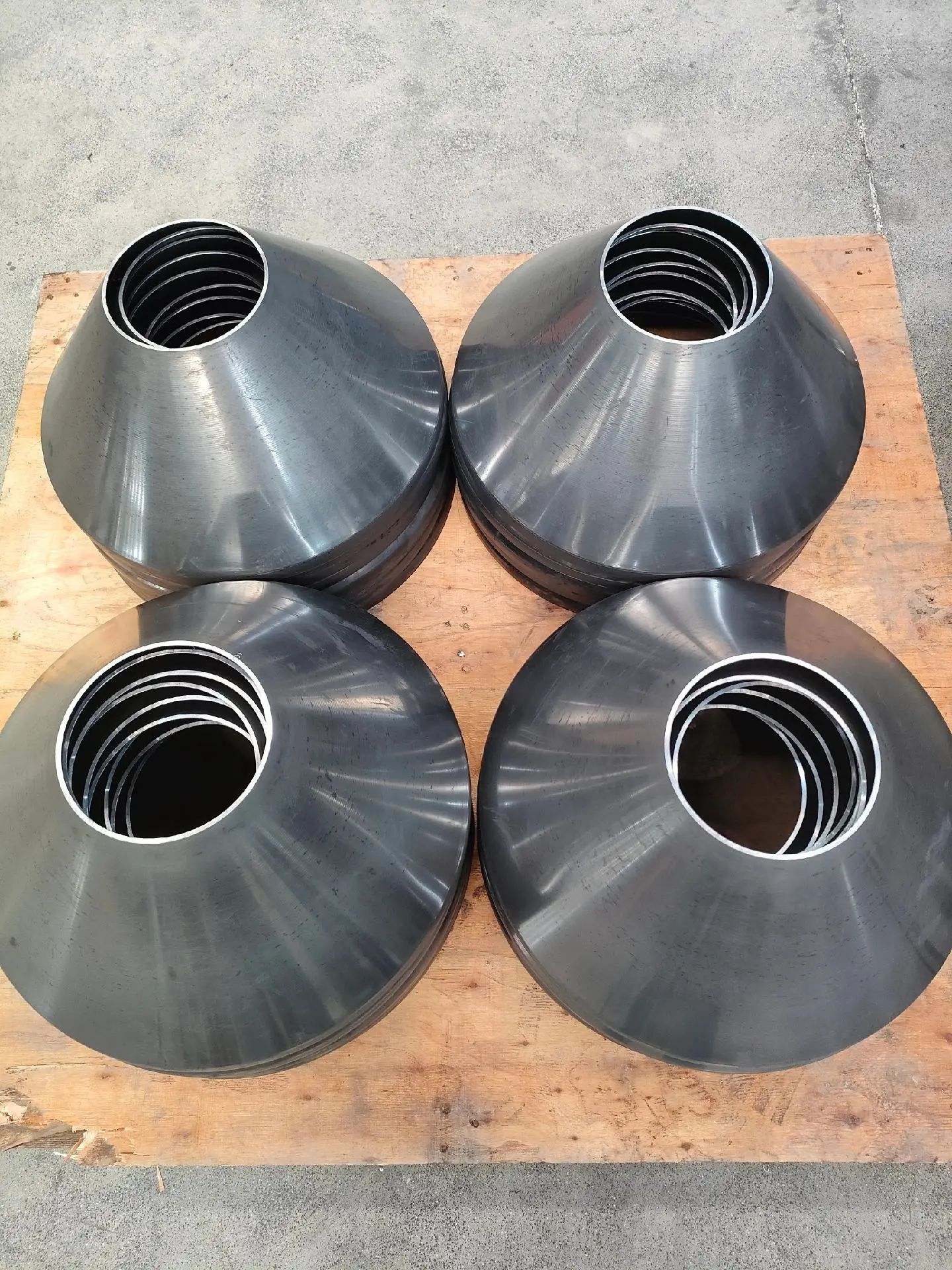

Przegląd procesu wyoblania metali

Obróbka metali, czasami porównywana do tradycyjnych technik garncarskich, przekształca płaskie metalowe półfabrykaty w symetryczne, puste kształty za pomocą zlokalizowanej siły i ciągłego obrotu. Podobnie jak garncarz kształtuje glinę na kole, wczesne metody przędzenia metalu inspirowane były tą koncepcją i od tego czasu rozwinęły się w precyzyjny, wszechstronny proces, szeroko stosowany w… lotnictwo i kosmonautyka, motoryzacja, przetwórstwo żywności, oświetlenie, farmacja i obronność gałęzie przemysłu.

Podczas procesu przędzenia metalowy wykrój jest obracany z dużą prędkością, zazwyczaj na tokarka do wyoblania metalu—podczas gdy wałek lub narzędzie formujące wywiera nacisk, stopniowo kształtując materiał na trzpieniu (zwanym również wirującym uchwytem). Metoda ta wykorzystuje ciągliwość metali i idealnie nadaje się do produkcji części osiowosymetryczne takie jak stożki, cylindry, kopuły i półkule.

2.1Kluczowe cechy procesu wyoblania metali

- Zakres zastosowania:Najlepiej nadaje się do elementów osiowosymetrycznych, takich jak stożki, walce i czasze kuliste.

- Metoda podawania:Narzędzia mogą być podawane ręcznie lub automatycznie przy użyciu systemów sterowanych CNC.

- Typ produkcji:Idealny do produkcji mało- i średnioseryjnej oraz do części o dużej wytrzymałości.

2.2Precyzyjny proces wyoblania metali

- Przygotowanie próby ślepej:Metalowy krążek lub półfabrykat jest cięty na wymagany rozmiar.

- Organizować coś:Półfabrykat jest montowany na trzpieniu, który jest zamocowany do tokarki wirującej.

- Przędzenie/Formowanie:W miarę jak wykrój obraca się z dużą prędkością, wałek lub narzędzie formujące stopniowo dociska go do trzpienia, nadając mu pożądany kształt.

- Wykończeniowy:Uformowana część jest przycinana i dopracowywana tak, aby spełniała wymagania wymiarowe i powierzchniowe.

Chociaż tłoczenie metalu pozostaje dominującą metodą w produkcji części wielkoseryjnych, stwarza wyzwania dla małe partie lub zmienny popyt W takich przypadkach wyoblanie metali oferuje bardziej zwinną i ekonomiczną alternatywę, redukując inwestycje w oprzyrządowanie i poprawiając elastyczność łańcucha dostaw.

2.3Najczęściej używane materiały

- Aluminium

- Miedź

- Stal nierdzewna

- Tytan

- Stopy niklu

2.4Typowe produkty

- Reflektory i obudowy oświetleniowe

- Korpusy naczyń kuchennych

- Zaślepki do zbiorników ciśnieniowych

- Osłony radarów lotniczych

- Obudowy głośników

2.5Zalety wyoblania metalu

- Ekonomiczne rozwiązanie w przypadku małych nakładów:Niższe koszty narzędzi sprawiają, że wyoblanie jest idealnym rozwiązaniem w przypadku małych i średnich wolumenów produkcji.

- Elastyczna produkcja:Krótsze czasy przezbrajania i uproszczone narzędzia redukują czas realizacji.

- Wysoka jakość wydruku:Obróbka strumieniowa pozwala zachować doskonałą jakość powierzchni i integralność strukturalną.

- Możliwość dostosowania do wielkości zamówienia:Łatwa skalowalność dla zmiennej wielkości produkcji.

3.0Kompleksowe porównanie: wyoblanie a tłoczenie metali

3.1Porównanie kosztów: wyoblanie i tłoczenie metalu

Tłoczenie metali wymaga dużych początkowych nakładów na niestandardowe narzędzia, co czyni je idealnym rozwiązaniem produkcja wielkoseryjna. Jednakże dla nakłady od małych do średnich (zwykle poniżej 10 000 sztuk)Wyoblanie metalu stanowi bardziej ekonomiczną alternatywę. Oprzyrządowanie do wyoblania jest znacznie tańsze – często stanowi ułamek kosztów tłoczników, a czas realizacji jest znacznie krótszy.często tylko kilka tygodni, w porównaniu do kilku miesięcy w przypadku tłoczenia.

Dla producentów poszukujących większa elastyczność projektowania I szybszy czas wprowadzania produktu na rynek bez konieczności angażowania kosztownego oprzyrządowania o długim czasie obróbki, wyoblanie metalu daje strategiczną przewagę.

3.2Porównanie procesów: wyoblanie i tłoczenie metali

| Kryteria porównania | Obróbka metali | Tłoczenie metali |

| Oszczędność kosztów przy małych wolumenach | Niższe koszty oprzyrządowania sprawiają, że urządzenie to idealnie nadaje się do małych i średnich serii. | Najbardziej opłacalne rozwiązanie w przypadku dużych wolumenów produkcji, mniej ekonomiczne w przypadku małych serii. |

| Elastyczność i precyzja | Umożliwia formowanie złożonych, głęboko tłoczonych kształtów z minimalną ilością odpadów; utwardzanie przez zgniot zwiększa wytrzymałość. | Wysoka spójność i dokładność w przypadku dużych partii; idealne rozwiązanie dla usprawnienia produkcji. |

| Wymagania dotyczące pracy | Do precyzyjnego formowania potrzebni są wykwalifikowani operatorzy lub systemy CNC. | Wysoki poziom automatyzacji; minimalna ingerencja ręczna w produkcję masową. |

3.3Tłoczenie metalu a wyoblanie: tabela porównawcza wydajności

| Aspekt | Tłoczenie metali | Obróbka metali |

| Prędkość produkcji | Bardzo wysoki; zoptymalizowany pod produkcję masową | Umiarkowany; lepiej nadaje się do części o małej i średniej objętości lub niestandardowych |

| Koszty narzędzi | Wysoki; wymaga niestandardowych matryc | Niski; często używa prostych narzędzi lub wcale ich nie używa |

| Geometria części | Najlepiej nadaje się do płaskich części, płytkich zagięć i łuków | Idealny do kształtów głęboko tłoczonych, osiowo symetrycznych (cylindry, stożki) |

| Sprzęt | Prasy i tłoczniki | Tokarki ręczne lub CNC |

| Wykorzystanie materiałów | Umiarkowany; złom jest powszechny | Wysoka jakość formowania zbliżonego do kształtu siatki z minimalną ilością odpadów |

| Część siły | Zależy od materiału i konstrukcji matrycy | Wysokie; utwardzanie podczas wirowania zwiększa trwałość |

| Elastyczność projektowania | Ograniczone; zmiany wymagają przebudowy | Wysoki; łatwa modyfikacja kształtów i wymiarów |

3.4Podsumowanie: Zalety i wady każdego procesu

| Proces | Zalety | Wady |

| Tłoczenie metali | – Idealny do produkcji wielkoseryjnej i standaryzowanej – Szybkie i spójne wyniki – Dojrzała, dobrze ugruntowana technologia |

– Wysokie koszty narzędzi i długie terminy realizacji – Nieelastyczny w przypadku zmian projektowych – Mniej opłacalne w przypadku małych serii |

| Obróbka metali | – Ekonomiczne rozwiązanie dla mniejszych partii – Elastyczna konstrukcja i krótsze terminy realizacji oprzyrządowania – Wytrzymałe, utwardzone w procesie obróbki części z minimalną ilością odpadów |

– Wolniejsze niż stemplowanie w przypadku prac o dużej objętości – Pracochłonne, chyba że sterowane CNC – Ograniczone do kształtów symetrycznych |

4.0Kiedy wybrać tłoczenie metalu zamiast wyoblania?

Chociaż zarówno tłoczenie, jak i wyoblanie są istotnymi procesami obróbki plastycznej metali, zaspokajają one różne potrzeby produkcyjne. Wybór odpowiedniej metody zależy od takich czynników, jak wielkość produkcji, geometria części, koszt oprzyrządowania i czas realizacji.

Tłoczenie metalu jest często najlepszym wyborem, gdy:

- Wymagana jest produkcja wielkoseryjna:Tłoczenie zapewnia wyjątkową wydajność i jest bardzo opłacalne przy produkcji dziesiątek lub setek tysięcy identycznych części.

- Precyzja i powtarzalność są kluczowe:Po wytworzeniu matryc tłoczących można za ich pomocą wytwarzać części o ścisłych tolerancjach i stałej jakości.

- Automatyzacja jest priorytetem:Procesy tłoczenia można w pełni zautomatyzować, co zmniejsza koszty pracy i ryzyko błędów ludzkich.

- Zaangażowane są części płaskie lub płytkie:Tłoczenie jest idealnym rozwiązaniem w przypadku części z cechami 2D lub płytkimi cechami 3D, takich jak wsporniki, panele lub obudowy.

- Należy zminimalizować przetwarzanie końcowe:Części tłoczone często wymagają niewielkiej lub żadnej dodatkowej obróbki lub formowania.

Z drugiej strony, wyoblanie metalu może być lepszym rozwiązaniem, gdy:

- Potrzebujesz małych lub średnich wolumenów produkcji:Przędzenie wiąże się z niższymi kosztami narzędzi i wymaganiami przygotowawczymi.

- Projekty wciąż ewoluują:Narzędzia do przędzenia są łatwiejsze i tańsze w modyfikacji, dzięki czemu nadają się do prototypów lub elastycznej produkcji.

- Części są osiowo symetryczne:Do wirowania idealnie nadają się elementy takie jak stożki, kopuły, cylindry i półkule.

- Pracujesz ze specjalistycznymi materiałami:Obróbka wirowa umożliwia utwardzanie podczas formowania, zwiększając wytrzymałość bez konieczności dodawania etapów.

5.0Jak wybrać właściwy proces obróbki plastycznej metali?

Wybór pomiędzy tłoczeniem a przędzeniem powinien zostać dokonany na podstawie kompleksowej oceny następujących czynników:

| Czynnik decyzyjny | Zalecany proces |

| Kształt produktu jest obrotowo symetryczny | Bardziej odpowiednie jest wyoblanie metalu |

| Wymaga produkcji wielkoseryjnej i zautomatyzowanej | Preferowane jest stemplowanie |

| Ograniczony budżet i potrzeba szybkiego rozwoju | Obróbka metali wiąże się z niższymi kosztami początkowymi |

| Dążenie do uzyskania części o wysokiej wytrzymałości i niskiej masie | Obróbka strumieniowa metalu jest skuteczniejsza niż tłoczenie |

| Kształt produktu jest złożony i często się zmienia | Obróbka strumieniowa metalu zapewnia większą elastyczność |

6.0Tłoczenie metalu kontra przędzenie metalu: nie przeciwstawne, ale uzupełniające się

Tłoczenie i wyoblanie nie są procesami konkurencyjnymi, które wzajemnie się wykluczają, lecz metodami uzupełniającymi, opartymi na kształcie części i potrzebach produkcyjnych. Dla producentów prawidłowe zrozumienie charakterystyki technicznej, struktury kosztów i możliwych scenariuszy obu procesów pomoże im podejmować bardziej świadome decyzje i zwiększać konkurencyjność swoich produktów.

Ostatecznie, wybierając między tłoczeniem a wyoblaniem, należy wziąć pod uwagę specyfikę zlecenia. Jeśli produkujesz dziesiątki tysięcy części i dysponujesz długim terminem dostawy, tłoczenie jest standardem branżowym, umożliwiającym precyzyjną produkcję części w dużych ilościach. Jeśli jednak chcesz produkować mniejsze partie z większą elastycznością i opłacalnością, wyoblanie metalu pozwala na produkcję mniejszych partii przy niższych kosztach i krótszym czasie realizacji.

Czy wybrać tłoczenie czy przędzenie? Odpowiedź często kryje się w konturach rysunków projektowych.