- 1.0Przędzenie konwencjonalne a przędzenie z redukcją grubości

- 2.0Przędzenie zewnętrzne kontra przędzenie wewnętrzne

- 3.0Przędzenie na trzpieniu a przędzenie beztrzpieniowe

- 4.0Przędzenie na zimno kontra przędzenie na gorąco

- 5.0Klasyfikacja zaawansowanych procesów wyoblania metali i analiza mechanizmów odkształcania materiałów

- 6.04. Postępy i zastosowania zaawansowanych procesów wyoblania metali

- 7.0Wniosek

Obróbka wyoblana to wysoce wydajny proces kształtowania bliskiego gotowego kształtu, szeroko stosowany do produkcji osiowo symetrycznych, cienkościennych i pustych w środku elementów okrągłych. Zasada formowania polega na wywieraniu miejscowego nacisku za pomocą jednej lub kilku rolek na obracający się metalowy wykrojnik lub rurę. Podczas gdy wykrojnik obraca się wraz z wrzecionem, rolka zagłębia się w powierzchnię, wywołując ciągłe odkształcenie plastyczne, które kształtuje materiał do pożądanej geometrii.

W porównaniu z innymi metodami formowania, wyoblanie oferuje szereg zalet: niższe obciążenia formujące, prostsze narzędzia, wysoką dokładność wymiarową, doskonałe wykorzystanie materiału i niższe koszty produkcji. Ponadto znacząco poprawia właściwości mechaniczne gotowego elementu. Proces ten doskonale sprawdza się w produkcji lekkich komponentów i jest wysoce elastyczny, co czyni go idealnym rozwiązaniem dla wysokowydajnych zastosowań w przemyśle lotniczym, motoryzacyjnym, medycznym, energetycznym i elektronicznym.

Metoda kołkowania umożliwia obróbkę części o średnicach od dużych komponentów przemysłowych do zaledwie 10 mikronów w warunkach eksperymentalnych i grubościach od 0,4 mm do 25 mm. Jednak tradycyjne wyoblanie nadaje się głównie do elementów osiowosymetrycznych o przekroju okrągłym i jednorodnej grubości ścianek, co ogranicza zakres jego zastosowania. Wraz ze wzrostem zapotrzebowania na bardziej złożone geometrie, pojawiło się kilka nowych wariantów wyoblania, które pozwalają przezwyciężyć te ograniczenia.

Na przykład, naukowcy opracowali techniki wyoblania nieosiowo-symetrycznego, w których rolka obraca się wraz z wrzecionem, podczas gdy przedmiot obrabiany pozostaje nieruchomy. Metoda ta umożliwia formowanie cienkościennych elementów o geometrii skośnej lub wieloosiowej, eliminując potrzebę montażu po spawaniu. Inne innowacje obejmują rolki sterowane sprężyną dodawane do konwencjonalnych tokarek wyoblających, co pozwala na produkcję niekołowych, pustych elementów, takich jak sekcje trójnożne. Innym udoskonaleniem jest metoda „wyoblania z rozdzielonym przepływem” wykorzystująca specjalnie zaprojektowane rolki dzielone i rolki podporowe w celu zwiększenia promieniowej przestrzeni konstrukcyjnej podczas formowania. Niedawno techniki wyoblania zębów kół zębatych umożliwiły tworzenie wewnętrznych profili uzębienia bezpośrednio poprzez wyoblanie.

Ogólnie rzecz biorąc, wyoblanie metali ewoluuje poza tradycyjne kształty osiowo-symetryczne, w kierunku bardziej złożonych i zróżnicowanych struktur. W rezultacie staje się niezbędną technologią precyzyjnego formowania. Dzięki ciągłemu postępowi w materiałoznawstwie i kontroli procesów, wyoblanie metali będzie odgrywać jeszcze większą rolę w szerszym zakresie zastosowań przemysłowych.

Tradycyjne klasyfikacje wyoblania metali

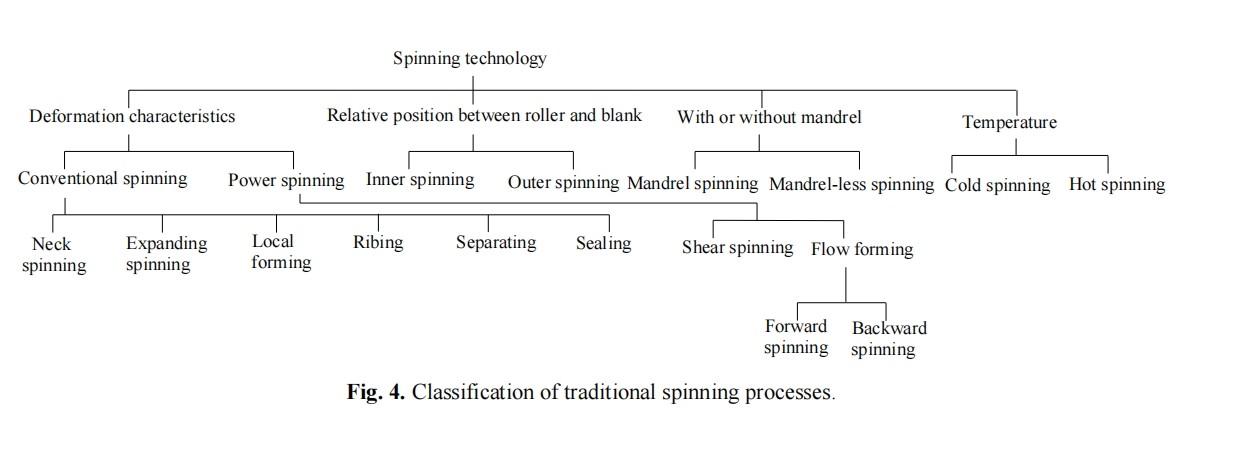

Tradycyjne procesy obróbki plastycznej metali są powszechnie klasyfikowane na podstawie czterech głównych kryteriów:

- Charakterystyka odkształceń wykroju

- Położenie względne pomiędzy rolką a przedmiotem obrabianym

- Użycie trzpienia

- Temperatura podczas procesu przędzenia

Zgodnie z tym, tradycyjne techniki przędzenia można podzielić na cztery następujące kategorie:

1.0Przędzenie konwencjonalne a przędzenie z redukcją grubości

| Typ procesu | Typowe części | Kształtowanie cech | Cechy wyposażenia | Przykłady zastosowań |

| Obrót nieosiowo-symetryczny | Przesunięte rury wydechowe | Całkowite formowanie wieloosiowe | Sterowanie synchroniczne wieloosiowe | Rury samochodowe |

| Przędzenie o przekroju niekołowym | Rury podtrzymujące statyw | Dynamiczna kontrola konturu | Koordynacja wielorolkowa | Obudowy urządzeń medycznych |

| Obracanie zębów przekładni | Koła pasowe wieloklinowe | Lokalny przepływ materiału | Precyzyjna kontrola przemieszczenia | Amortyzatory, koła pasowe |

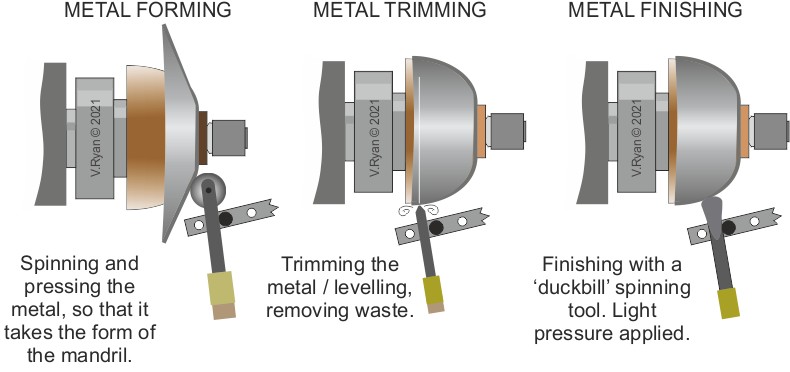

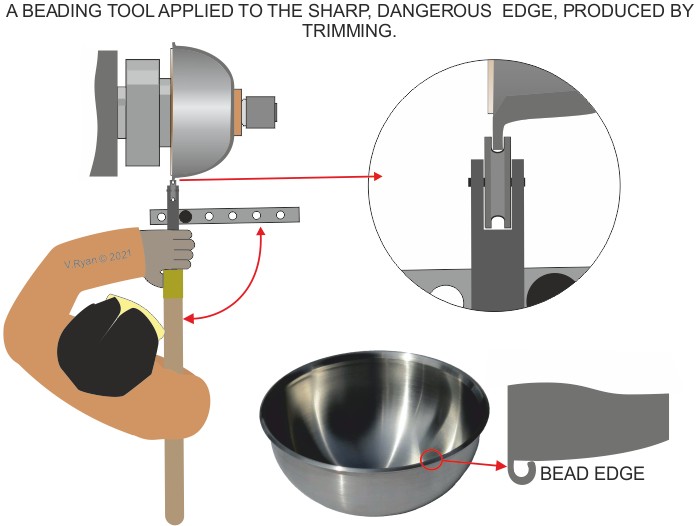

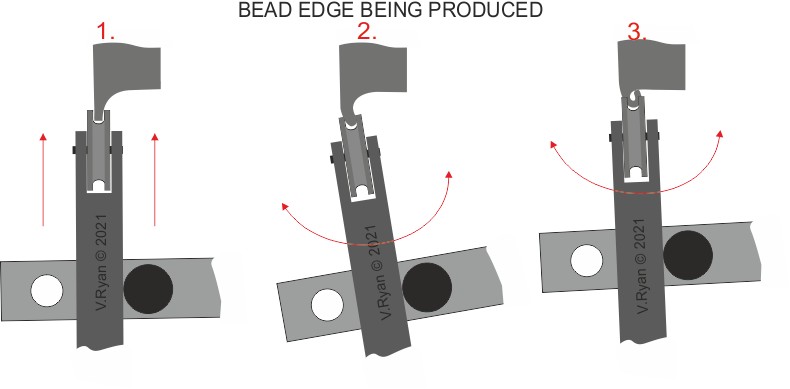

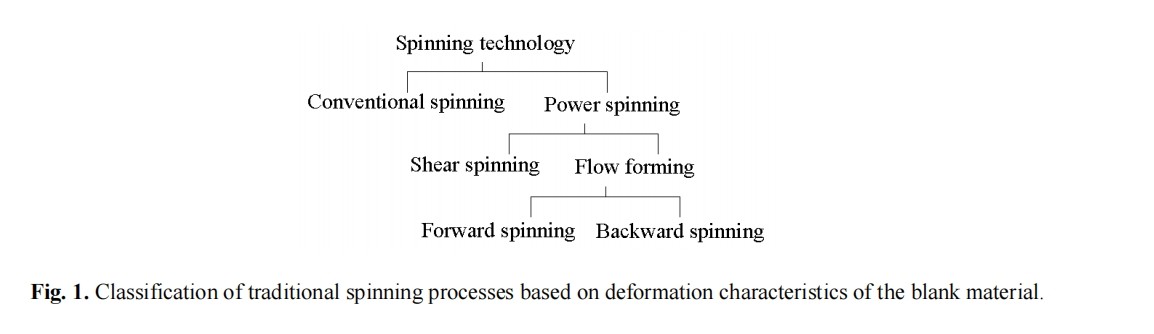

Ze względu na charakterystykę odkształcenia materiału, procesy przędzenia dzieli się na dwie kategorie: przędzenie konwencjonalne i przędzenie z redukcją grubości. Ta druga obejmuje przędzenie ścinające i przędzenie przepływowe.

- Przędzenie konwencjonalne:Grubość ścianki wykroju pozostaje zasadniczo niezmienna przez cały proces formowania. Gotowy element zachowuje tę samą grubość co oryginalny wykrojnik.

- Przędzenie redukujące grubośćProces ten polega na redukcji grubości ścianki podczas formowania. Jest on klasyfikowany jako metoda redukcji grubości i można go dalej podzielić na:

- Przędzenie ścinające:Grubość ścianki zmniejsza się, a jednocześnie kontur oryginalnego detalu zostaje zachowany, powszechnie stosowane w przypadku części stożkowych lub cylindrycznych.

- Wirowanie przepływowe:Zaprojektowane dla elementów w kształcie rur, gdzie grubość materiału zmniejsza się wraz ze wzrostem długości części. Obróbka strumieniowa może być wykonywana w kierunku do przodu lub do tyłu.

Na rysunku 1 zilustrowano klasyfikację metod przędzenia na podstawie charakterystyk odkształceń.

2.0Przędzenie zewnętrzne kontra przędzenie wewnętrzne

W zależności od położenia walca względem przedmiotu obrabianego, procesy wyoblania dzielimy na:

- Przędzenie zewnętrzne:Wałek wywiera nacisk od zewnątrz na obrabiany przedmiot, a trzpień podtrzymuje go od wewnątrz. Jest to najpopularniejsza konfiguracja.

- Wewnętrzne przędzenie:Wałek działa od wewnątrz na zewnątrz, dociskając materiał na zewnątrz. Ta metoda jest stosowana w przypadku specjalistycznych konstrukcji lub w przypadku formowania odwrotnego.

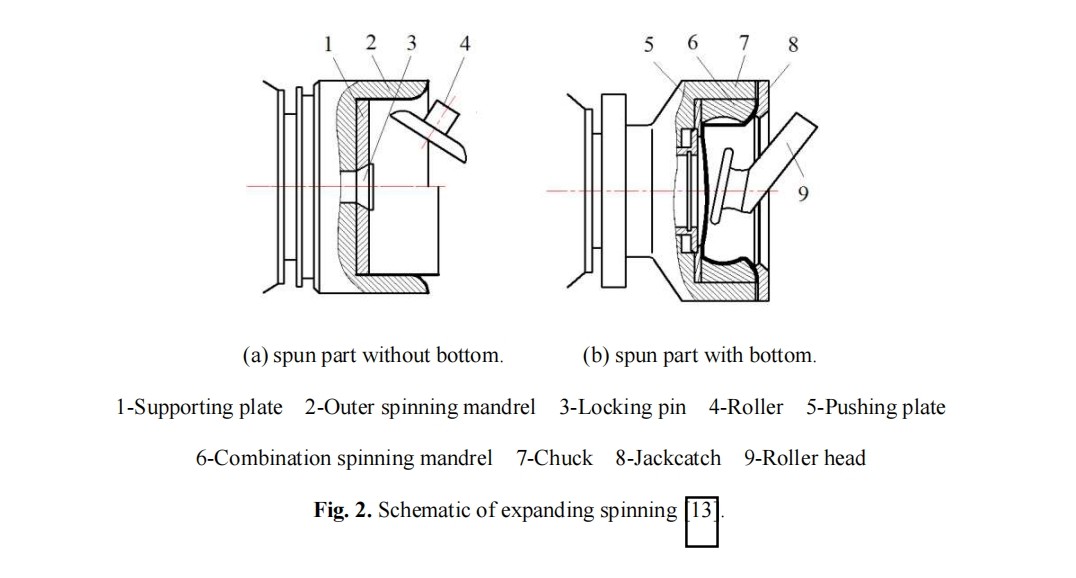

Na rysunku 2 przedstawiono typowe konfiguracje dla przędzenia zewnętrznego i wewnętrznego.

3.0Przędzenie na trzpieniu a przędzenie beztrzpieniowe

W zależności od tego, czy używany jest trzpień, operacje przędzenia można podzielić na:

- Przędzenie na trzpieniu:Każda część jest formowana za pomocą specjalnie zaprojektowanego trzpienia. Wykrój jest utrzymywany na miejscu przez konik, a trzpień nadaje ostateczny kształt produktowi.

- Przędzenie beztrzpieniowe:Stosowane w określonych operacjach formowania, takich jak zwężanie lub uszczelnianie zbiorników ciśnieniowych, lub podczas pracy z dużymi elementami. W takich przypadkach wewnętrzna rolka podporowa może zastąpić trzpień, aby zmniejszyć obciążenie maszyny.

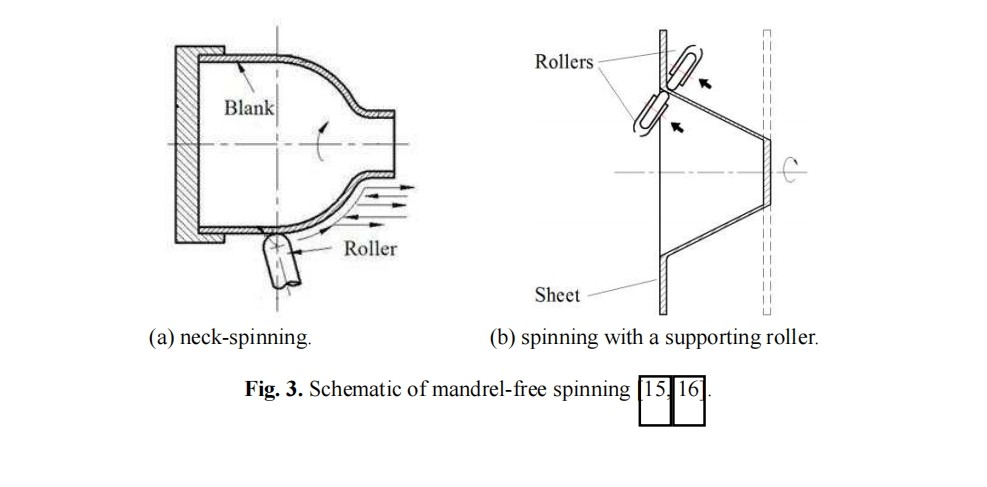

Rysunek 3 przedstawia konfigurację strukturalną i zastosowania układów przędzenia beztrzpieniowego.

4.0Przędzenie na zimno kontra przędzenie na gorąco

Ze względu na temperaturę przetwarzania przędzenie można podzielić na:

- Przędzenie na zimno:Wykonywane w temperaturze pokojowej, odpowiednie dla materiałów o dobrej plastyczności i umiarkowanej grubości ścianki.

- Gorące przędzenie:Prowadzone powyżej temperatury rekrystalizacji materiału. Metoda ta zmniejsza siły formowania i jest lepiej przystosowana do materiałów o wysokiej wytrzymałości lub kruchych.

Rysunek 4 podsumowuje logikę leżącą u podstaw tych czterech tradycyjnych klasyfikacji przędzenia.

5.0Klasyfikacja zaawansowanych procesów wyoblania metali i analiza mechanizmów odkształcania materiałów

Nowa klasyfikacja rozszerza tradycyjne wymiary, wprowadzając dodatkowe kryteria, takie jak geometria przekroju poprzecznego i względna orientacja osi, aby uwzględnić złożone, nieosiowo symetryczne komponenty.

- Pozycja względna między osiami obrotu

- Kształt geometryczny przekroju części

- Charakterystyka zmienności grubości ścianki

Na podstawie tych kryteriów zaawansowane techniki przędzenia można podzielić na trzy główne kategorie: wirowanie nieosiowo-symetryczne, przędzenie o przekroju niekołowym, I obracanie się zębów przekładni.

5.1Obrót nieosiowo-symetryczny

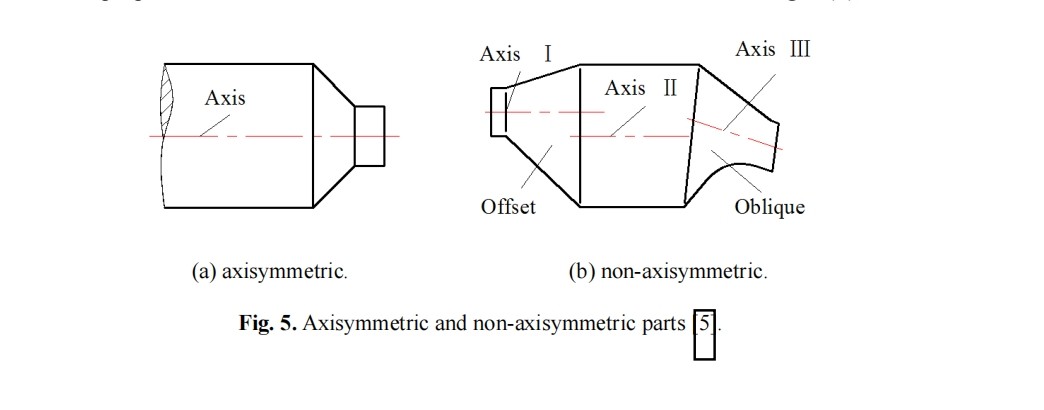

Części wirujące można podzielić na osiowosymetryczne i nieosiowosymetryczne na podstawie konfiguracji osi obrotu:

- Obrót osiowo-symetryczny:Przedmiot obrabiany obraca się wyłącznie wokół jednej osi o standardowym przekroju kołowym.

- Obrót nieosiowo-symetryczny:Przedmiot obrabiany jest obracany wokół jednej osi, ale jego geometria lub ścieżka wirowania jest celowo przesunięta lub pochylona, co powoduje powstawanie elementów niesymetrycznych osiowo (patrz rysunek 5).

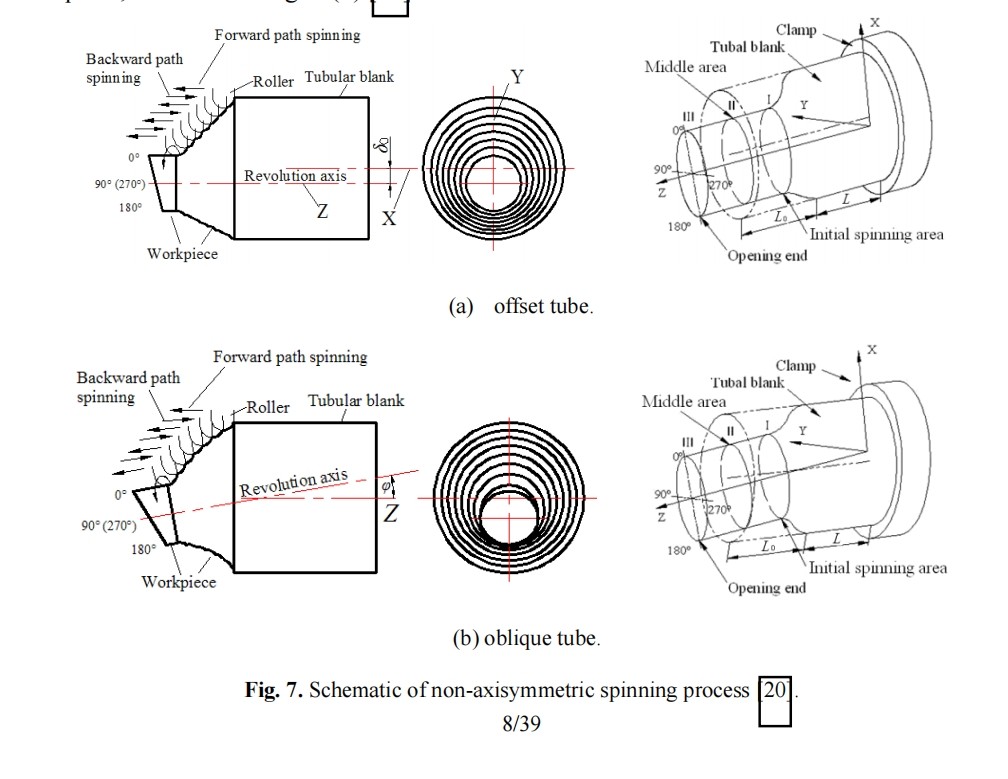

Obrót nieosiowo-symetryczny obejmuje zazwyczaj dwa główne podejścia: przędzenie offsetowe I pochylony wirujący.

Podczas obróbki, wykroje rurowe są mocowane za pomocą uchwytu i poddawane synchronicznemu obrotowi i posuwowi za pośrednictwem zespołu rolek. Tor wirowania można modyfikować poprzez przesuwanie lub obracanie uchwytu w celu uzyskania przesunięcia lub pochylenia, zmieniając w ten sposób położenie wykroju. Rolki przesuwają się promieniowo, równomiernie rozmieszczone wokół przedmiotu obrabianego i obracają się synchronicznie z wrzecionem.

- Przędzenie offsetowe:Zanim rozpocznie się każda ścieżka wirowania, wykrój jest przesuwany prostopadle do osi przedmiotu obrabianego o zadaną wartość przesunięcia, a następnie przesuwany wzdłuż osi rolki, aż do osiągnięcia docelowego przesunięcia (patrz rysunek 7a).

- Pochylony wirujący:Przed podaniem półfabrykatu przechyla się go pod określonym kątem względem płaszczyzny poziomej stołu roboczego, stopniowo dostosowując kąt pochylenia do wartości docelowej ϕ0° w trakcie podawania (patrz rysunek 7b).

Rozkłady naprężeń i odkształceń w przędzeniu nieosiowo-symetrycznym wykazują znaczną nierównomierność. Maksymalne naprężenia i odkształcenia występują zazwyczaj w pozycjach największego przesunięcia lub pochylenia (np. 0°), podczas gdy pozycje symetryczne (np. 180°) wykazują niższe wartości. Co istotne, zmienność odkształceń osiowych jest szczególnie wyraźna w przędzeniu pochylonym.

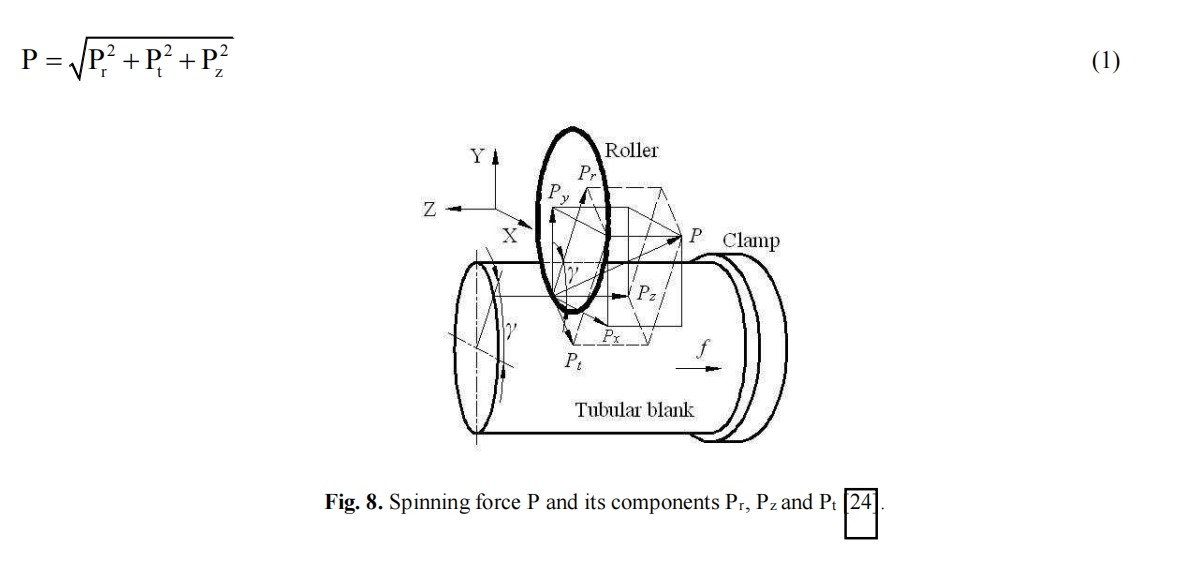

Rozkład nacisku przędzenia można analizować za pomocą metody Slaba. Wyniki wskazują, że w typowych procesach przędzenia dominują siły promieniowe i osiowe, podczas gdy siły styczne są generalnie mniejsze, choć ich wielkość może się różnić w zależności od ścieżki narzędzia i geometrii, przy czym główne siły koncentrują się w dwóch ostatnich. Ciśnienie promieniowe przędzenia Pr i ciśnienie osiowe przędzenia Pz można wyznaczyć za pomocą wzorów przedstawionych na rysunku 8.

5.2Przędzenie o przekroju niekołowym

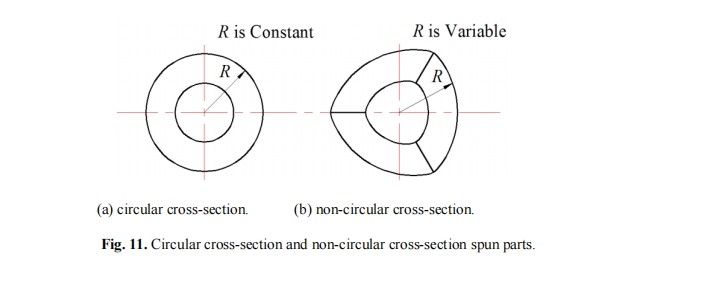

Ze względu na geometrię przekroju poprzecznego, zaawansowane przędzenie można podzielić na:

- Przędzenie o przekroju kołowym:Odległość od zewnętrznej krawędzi przekroju poprzecznego do jego geometrycznego środka pozostaje stała.

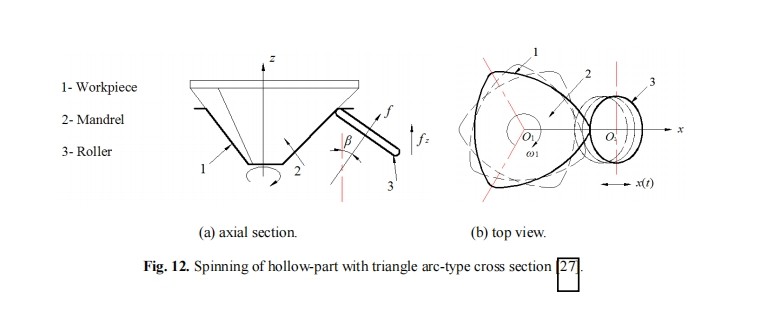

- Przędzenie o przekroju niekołowym:Odległość ta zmienia się w zależności od kąta. Typowe kształty przekrojów poprzecznych to łuki trójkątne, czworokątne, pięciokątne i inne wielokąty (patrz rysunki 11 i 12).

Eksperymenty wykazały, że wyoblanie jest skuteczne w formowaniu różnych złożonych elementów pustych w środku o przekrojach niekołowych. W tego typu procesach zazwyczaj stosuje się ścieżki narzędziowe sterowane konturami, aby uwzględnić zmiany przekroju poprzecznego, zapewniając jednocześnie jednolitą grubość ścianek.

W praktycznym formowaniu prędkość posuwu rolki musi dynamicznie dostosowywać się do zmian geometrycznego środka detalu. W przypadku przekrojów niekołowych, gdy rolka porusza się od środka boku w kierunku sąsiednich wierzchołków, prędkość posuwu musi wzrastać wraz ze wzrostem odległości. Aby uzyskać równomierną grubość ścianki, luz między trzpieniem a rolką powinien być równy początkowej grubości wykroju.

6.04. Postępy i zastosowania zaawansowanych procesów wyoblania metali

W ostatnich latach opracowano wiele zaawansowanych technologii wyoblania, aby sprostać wymaganiom produkcyjnym w zakresie elementów o złożonej geometrii. Innowacje te przynoszą znaczące korzyści w zakresie zwiększenia wydajności produkcji, redukcji kosztów i optymalizacji działania części. W tej sekcji pokrótce przedstawiono kluczowe procesy i ich zastosowania przemysłowe, analizując jednocześnie kluczowe kwestie związane z projektowaniem narzędzi, kontrolą procesu oraz wadami części.

6.1Obrót nieosiowo-symetryczny

Technika wyoblania nieosiowo-symetrycznego została z powodzeniem zastosowana do produkcji wieloosiowych elementów rurowych, takich jak przesunięte i pochylone konstrukcje wałów. Proces ten umożliwia integralne formowanie pustych części z wieloma niewspółliniowymi liniami środkowymi, eliminując potrzebę tradycyjnego spawania i montażu.

Na przykład, rury wydechowe samochodów zazwyczaj składają się z prostej rury środkowej i dwóch rur końcowych, ustawionych w różnych kierunkach. Konwencjonalna produkcja polega na tłoczeniu i spawaniu trzech oddzielnych segmentów, co jest pracochłonne i podatne na odkształcenia termiczne oraz pęknięcia zmęczeniowe w spoinach.

W nowatorskim procesie wyoblania wykorzystuje się rury ze stopu aluminium 6061 (średnica 100 mm, grubość ścianki 1,8 mm), aby wytworzyć całą konstrukcję w jednym etapie formowania. W porównaniu z tradycyjnymi metodami, wykorzystanie materiału wzrosło z około 70% do 90%, a liczba etapów procesu została zmniejszona z 10 do 2, co znacznie obniżyło koszty i ryzyko wystąpienia wad. Ponadto, współpracujący sprzęt do wyoblania CNC jest wyposażony w wieloosiowe sterowanie synchroniczne, zaprojektowane specjalnie do precyzyjnego formowania złożonych geometrii nieosiowo-symetrycznych.

6.2Przędzenie o przekroju niekołowym

Aby sprostać formowaniu nieokrągłych, pustych elementów, opracowano różne techniki wyoblania. Na przykład, poprzez regulację promieniowego przesunięcia rolek, elementy o przekroju eliptycznym można wytwarzać bezpośrednio na tokarce wyoblającej, odpowiedniej do materiałów ciągliwych, takich jak blachy aluminiowe. Typowe elementy mają oś główną 110 mm, oś poboczną 90 mm i grubość ścianki około 1 mm.

Inne podejście wykorzystuje strukturę wrzeciona zgodną z kierunkiem obrotu, umożliwiając uzyskanie różnorodnych geometrii przekroju poprzecznego. Ta metoda steruje ścieżkami narzędzi rolkowych, aby ściśle dopasować materiał do profilu trzpienia, uzyskując elementy o asymetrycznym przekroju poprzecznym (np. eliptycznym, czworokątnym) z doskonałym dopasowaniem i minimalnym sprężynowaniem.

Co więcej, dodanie mechanizmu dwurolkowego z przeciwstawną sprężyną do tradycyjnego sprzętu wirującego umożliwiło udaną produkcję elementów o przekroju trójnogu. Ta innowacja znacząco optymalizuje rozkład grubości ścianek, zmniejszając maksymalną zmienność grubości nawet o 24%.

Aby jeszcze bardziej zwiększyć dokładność formowania, naukowcy opracowali elektronicznie zsynchronizowane systemy wirowania, które kontrolują zależność fazową między obrotem wrzeciona a posuwem rolek. Pozwala to na osiągnięcie niezwykle spójnego formowania złożonych przekrojów poprzecznych — co jest szczególnie korzystne w przypadku kształtów eliptycznych i nieregularnych w produkcji masowej.

6.3Obracanie zębów przekładni

Obróbka mechaniczna zębów kół zębatych znalazła zastosowanie w produkcji złożonych elementów, takich jak koła pasowe pasów klinowych, amortyzatory drgań i koła samochodowe. Konwencjonalna produkcja często opiera się na kuciu lub odlewaniu, a następnie obróbce skrawaniem, co skutkuje dużymi stratami materiału, niską wydajnością i niską dokładnością wymiarową.

Dzięki zastosowaniu technologii przędzenia bliskiego kształtowi netto, wykroje z blachy stalowej o grubości 2,5 mm mogą być bezpośrednio formowane w koła zębate… bez użycia form lub jedynie za pomocą trzpienia. Proces ten zapewnia ścisłe tolerancje. Profile zębów są formowane poprzez miejscowy przepływ materiału, a nie jego rzeczywiste pogrubienie. Efektywna wysokość zęba odpowiada 0,3 mm przemieszczenia promieniowego względem grubości podstawy.

W porównaniu z tradycyjnymi metodami nie tylko poprawia to wytrzymałość materiału i wydłuża jego żywotność, ale także znacząco podnosi wydajność.

W praktyce mogą wystąpić wady takie jak rozszerzenie średnicy podstawy, wypaczenie końcówek czy asymetryczne przekroje dzwonowe. Problemy te są ściśle powiązane z zachowaniem przepływu materiału, konstrukcją ścieżki rolkowej i parametrami procesu, co wymaga optymalizacji w sterowaniu urządzeniami i planowaniu procesów.

7.0Wniosek

W niniejszym artykule zaproponowano nowatorską metodę klasyfikacji procesów wyoblania metali, obejmującą szeroką gamę kształtów geometrycznych części. Integruje ona kryteria klasyfikacji tradycyjnych technik wyoblania z różnorodnymi, zaawansowanymi technologiami wyoblania opracowanymi w ostatnich latach. Tradycyjne procesy wyoblania są zazwyczaj klasyfikowane na podstawie charakterystyki odkształcenia materiału, względnego położenia rolek i wykrojów, zastosowania trzpieni oraz temperatur formowania. Przedstawione tutaj nowe ramy klasyfikacji systematycznie rozszerzają te koncepcje, koncentrując się na względnej konfiguracji osi obrotu, geometrii przekroju poprzecznego części oraz wzorcach zmienności grubości ścianek.

Przeprowadzono kompleksowy przegląd stanu rozwoju zaawansowanych procesów wyoblania, w tym wyoblania nieosiowo-symetrycznego, wyoblania o przekroju niekołowym oraz wyoblania zębów kół zębatych. Przegląd ten obejmuje projektowanie narzędzi, rozwój sprzętu oraz praktyczne zastosowania przemysłowe. Ten postęp technologiczny znacznie poszerzył zakres zastosowania wyoblania, umożliwiając produkcję bardziej złożonych kształtów i części o wyższych wymaganiach wydajnościowych. Co istotne, procesy te wykazują ogromny potencjał w branżach takich jak przemysł motoryzacyjny, gdzie dokładność wymiarowa i niezawodność konstrukcji mają kluczowe znaczenie.

Obecnie do popularnych materiałów przetwarzanych tymi zaawansowanymi metodami wyoblania należą czyste aluminium, stopy aluminium i stale niskowęglowe – metale o dobrej podatności na formowanie. Elementy wytwarzane tymi metodami zazwyczaj spełniają wymagania dotyczące integralności strukturalnej i wydajności dla ich przeznaczenia. Nadal jednak istnieją wyzwania techniczne, szczególnie w zakresie precyzyjnej kontroli grubości ścianek elementów o przekroju niekołowym w zastosowaniach wymagających wysokiej precyzji.

Przyszłe badania powinny koncentrować się na następujących obszarach:

- Mechanizmy ewolucji mikrostrukturalnej: Pogłębienie wiedzy na temat zmian mikrostrukturalnych zachodzących podczas przędzenia w celu poprawy właściwości materiałów;

- Zintegrowana optymalizacja wydajności procesów: Opracowywanie zintegrowanych modeli w celu zrównoważenia dokładności wymiarowej, wytrzymałości materiału i wydajności formowania;

- Wysoka wydajność i zdolność adaptacji materiałów: Rozszerzenie zastosowania wyoblania na trudne do formowania, wysokowytrzymałe stopy;

- Rozwój inteligentnego systemu sterowania: Zastosowanie zaawansowanych czujników i technologii sterowania w pętli zamkniętej pozwala na udoskonalenie automatyzacji i zwiększenie inteligencji procesu przędzenia.

Podsumowując, postęp w dziedzinie nowatorskich technologii wyoblania powoduje, że obróbka metali wykracza poza tradycyjne formowanie prostych brył obrotowych, w stronę większej złożoności i lepszej wydajności, zapewniając solidne podstawy dla przyszłości wydajnej i precyzyjnej produkcji.