Obróbka plastyczna metali, jako istotna gałąź inżynierii przetwarzania materiałów, odgrywa kluczową rolę w przemysłowym zastosowaniu materiałów metalowych. W przeciwieństwie do odlewania, obróbki skrawaniem czy łączenia, obróbka plastyczna metali opiera się na odkształceniu plastycznym pod wpływem sił zewnętrznych, które zmienia kształt materiałów, jednocześnie udoskonalając ich wewnętrzną strukturę ziarnistą i właściwości mechaniczne. Umożliwia to produkcję elementów o wysokiej wytrzymałości, jednorodnej mikrostrukturze i doskonałej wydajności formowania.

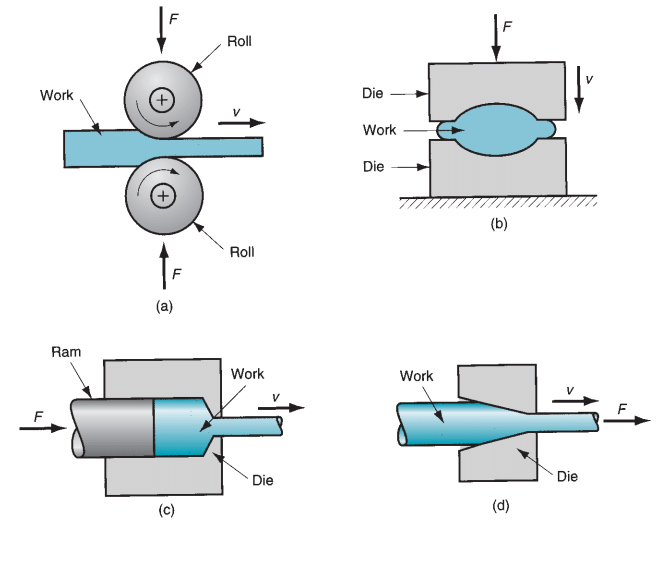

W zależności od temperatury odkształcenia i charakterystyki procesu, obróbkę plastyczną metali dzieli się na obróbkę na zimno, na ciepło i na gorąco, które z kolei dzielą się na procesy takie jak kucie, walcowanie, ciągnienie i wytłaczanie. Metody te są szeroko stosowane w produkcji wyrobów takich jak wały korbowe do samochodów, profile architektoniczne, elementy konstrukcyjne dla przemysłu lotniczego i kosmicznego oraz przewodniki elektroniczne.

1.0Podstawy teorii obróbki plastycznej metali

1.1Klasyfikacja procesów formowania

W praktyce przemysłowej kształtowanie wyrobów metalowych opiera się przede wszystkim na czterech podstawowych kategoriach procesów, z których każda ma odrębne role techniczne i scenariusze zastosowań:

- Odlewanie: Stopiony metal wlewa się do formy i krzepnie, aby uzyskać pożądany kształt. Odlew ten doskonale nadaje się do masowej produkcji skomplikowanych elementów, choć mogą wystąpić wady, takie jak porowatość i skurcz.

- Obróbka skrawaniem: Materiał jest usuwany poprzez cięcie lub szlifowanie w celu uzyskania ostatecznego kształtu. Zapewnia wysoką dokładność wymiarową, ale charakteryzuje się niskim zużyciem materiału, co czyni ją odpowiednią do precyzyjnego wykańczania.

- Łączenie: Komponenty montuje się poprzez spawanie, skręcanie lub klejenie. Jest to powszechnie stosowane w przypadku zespołów o dużej skali lub złożonych.

- Odkształcenie plastyczne (obróbka plastyczna metali): Siły zewnętrzne powodują trwałe odkształcenie plastyczne metali, optymalizując zarówno strukturę, jak i wydajność podczas formowania. Łączy ono wydajność z zaletami mechanicznymi i stanowi główny temat tej dyskusji.

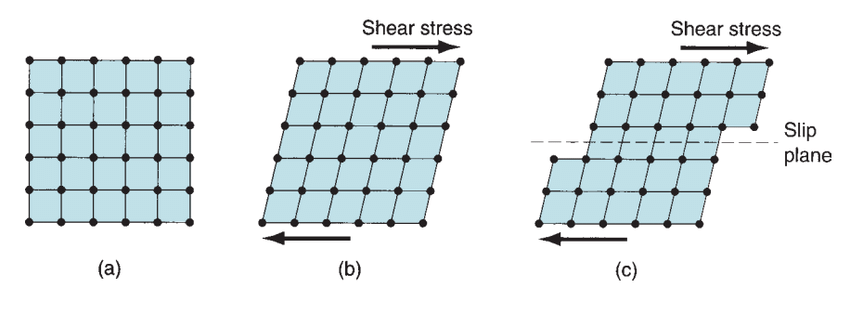

1.2Wpływ struktury krystalicznej metalu na formowanie

Metale są polikrystaliczne, zbudowane z nieregularnie ułożonych ziaren, z atomami wewnątrz każdego ziarna ułożonymi w okresową sieć. Pod wpływem sił zewnętrznych na metale mogą nastąpić trzy kluczowe zmiany:

- Fragmentacja ziaren: Jeżeli naprężenie przekroczy granicę plastyczności sieci, granice ziaren przesuwają się, a ziarna pękają.

- Migracja atomów: Atomy dyfundują wzdłuż kierunku naprężeń, powodując zmiany w morfologii ziaren.

- Zniekształcenie sieci: atomy odchylają się od położenia równowagi, co prowadzi do naprężeń wewnętrznych i umocnienia odkształceniowego.

Odkształcalność plastyczna metali zależy od ciągliwości, która jest dodatnio skorelowana z wielkością ziarna. Większe ziarna charakteryzują się niższym oporem granicznym i umożliwiają większe odkształcenie, podczas gdy drobniejsze ziarna zapewniają wyższą wytrzymałość, ale większą odporność na odkształcenie. Temperatura odkształcenia jest kolejnym decydującym czynnikiem: w temperaturze pokojowej metale są sztywne i wymagają większej siły do odkształcenia, natomiast w podwyższonych temperaturach aktywność atomowa wzrasta, a odporność na odkształcenie maleje.

1.3Podstawowe różnice między obróbką na zimno, ciepło i gorąco

Obróbka na zimno

Definicja: Odkształcenie plastyczne przeprowadzane poniżej temperatury rekrystalizacji (zwykle od temperatury pokojowej do 0,3Tₘ, gdzie Tₘ to temperatura topnienia). W niektórych przypadkach w celu zwiększenia ciągliwości stosuje się nieznacznie podwyższone temperatury (np. 50–100°C dla miedzi).

Zasada: Rekrystalizacja nie zachodzi. Ziarna wydłużają się i odkształcają w kierunku naprężenia, tworząc strukturę „włóknistą”. Odkształcenie sieci krystalicznej powoduje umocnienie odkształceniowe.

Charakterystyka:

- Zalety: Nie wymaga żadnego sprzętu grzewczego, tworzy gładkie powierzchnie (Ra ≤ 1,6 μm), gwarantuje wysoką precyzję wymiarową (tolerancje do IT8–IT10), zwiększa wytrzymałość i odporność na zmęczenie oraz zapobiega utlenianiu.

- Ograniczenia: Wymaga znacznie większej siły (np. kucie na zimno stali niskowęglowej wymaga obciążenia wyższego o 30–50% niż kucie na gorąco), wymaga sprzętu o dużej wydajności, zmniejsza ciągliwość (ryzyko pękania), często wymaga wyżarzania pośredniego w celu usunięcia umocnienia zgniotowego i może pozostawiać naprężenia szczątkowe.

Praca w cieple

Definicja: Odkształcenie wykonywane w zakresie pośrednim między obróbką na zimno i na gorąco (0,3Tₘ–0,5Tₘ), równoważące dokładność obróbki na zimno z podatnością na odkształcanie podczas obróbki na gorąco.

Zasada: Temperatury są wystarczające, aby obniżyć odporność na odkształcenia i ograniczyć umocnienie zgniotowe, ale niewystarczające do całkowitej rekrystalizacji. Częściowy odzysk następuje bez zgrubienia ziarna, typowego dla obróbki plastycznej na gorąco.

Charakterystyka:

- Zalety: Obciążenie narzędzi zmniejszone o 20–30% w porównaniu do obróbki na zimno, lepsza ciągliwość, mniej wymaganych etapów wyżarzania, dokładność wymiarowa zbliżona do obróbki na zimno (IT9–IT11) oraz jedynie łagodne utlenianie lub odwęglenie.

- Ograniczenia: Wymaga precyzyjnej kontroli temperatury (wahania ≤ ±20°C), sprzętu z regulacją termiczną oraz ma ograniczoną przydatność materiałową (głównie stopy aluminium i miedzi).

Obróbka na gorąco

Definicja: Odkształcenie plastyczne zachodzące w temperaturze powyżej temperatury rekrystalizacji (0,5Tₘ–0,8Tₘ), charakteryzujące się jednoczesnym odkształceniem i rekrystalizacją.

Zasada: W wysokich temperaturach atomy mają wystarczającą energię, aby utworzyć nowe, wolne od odkształceń ziarna, co eliminuje umocnienie odkształceniowe. Jeśli ciepło resztkowe jest zbyt duże, nowe ziarna mogą urosnąć zbyt duże, co obniży ich właściwości mechaniczne.

Charakterystyka:

- Zalety: Niska odporność na odkształcenia (tylko 1/5 do 1/3 obróbki na zimno), wysoka ciągliwość (odkształcenie >50%), brak naprężeń szczątkowych, rozdrobnienie ziarna poprawiające właściwości mechaniczne oraz niższe wymagania dotyczące obciążenia sprzętu.

- Ograniczenia: Wymaga znacznego nakładu ciepła (np. kucie stali w temperaturze 1100–1150°C), podatność na tworzenie się zgorzeliny tlenkowej (o grubości 5–10 μm), niższa dokładność wymiarowa (IT12–IT14), niższa spójność części oraz poważne zużycie narzędzi z powodu wysokich temperatur.

Znaczenie techniczne temperatury rekrystalizacji

Temperatura rekrystalizacji stanowi krytyczny próg oddzielający obróbkę plastyczną na zimno od obróbki plastycznej na gorąco. Jest ona definiowana jako „najniższa temperatura, w której odkształcone ziarna są całkowicie zastępowane przez nowe, wolne od odkształceń ziarna”. Rekrystalizacja obniża wytrzymałość i twardość (o 20–40%), jednocześnie poprawiając ciągliwość (wydłużenie może wzrosnąć o ponad 50%). Konkretne zakresy różnią się w zależności od materiału: stal (600–900°C), stopy aluminium (200–300°C) i stopy miedzi (300–400°C). W praktyce obróbka plastyczna na gorąco jest przerywana w temperaturze 50–100°C poniżej temperatury rekrystalizacji, aby zapobiec nadmiernemu rozrostowi ziarna.

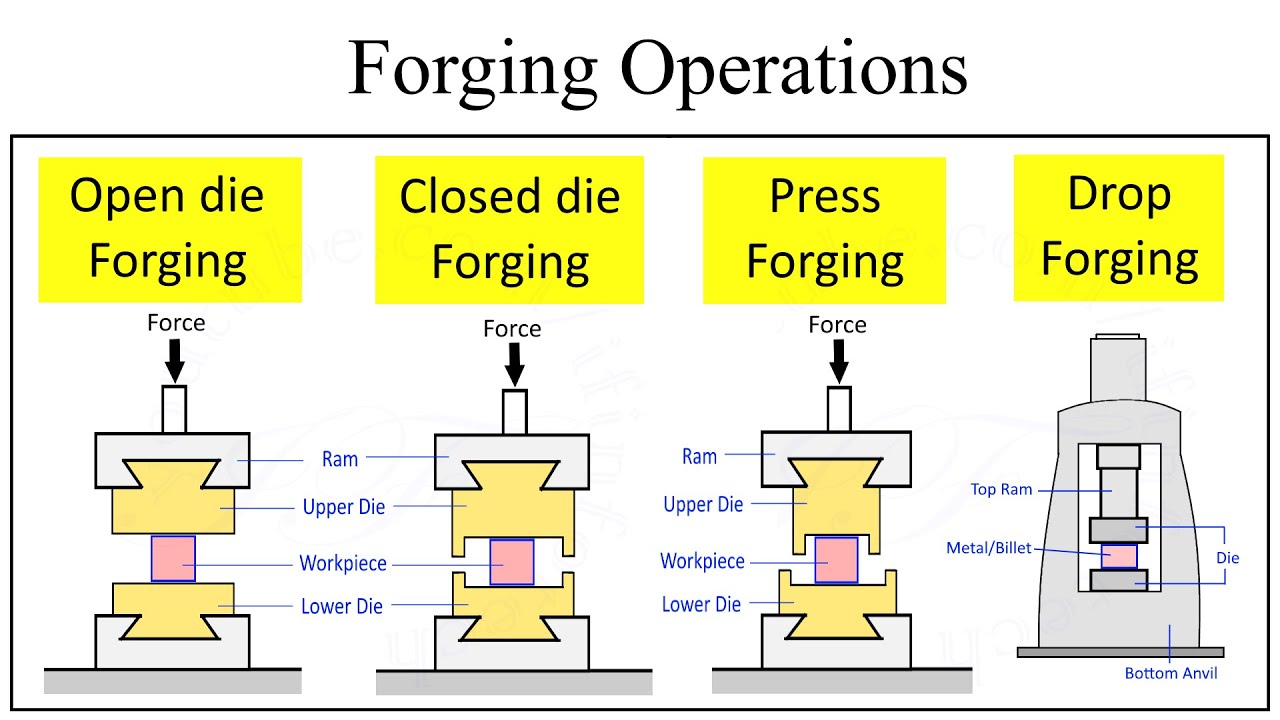

2.0Procesy kucia i ich charakterystyka techniczna

2.1Podstawowa koncepcja kucia

Kucie to proces formowania metali, który wykorzystuje zlokalizowaną siłę ściskającą do kształtowania materiałów. Podstawowa zasada opiera się na uderzeniu lub nacisku młotka lub matrycy, aby zmusić metal do dopasowania się do wnęki matrycy lub uzyskać pożądaną kontrolę kształtu.

- Pod względem temperatury kucie dzieli się na kucie na gorąco (powyżej temperatury rekrystalizacji), kucie na zimno (w temperaturze pokojowej) i kucie na ciepło (w temperaturach pośrednich).

- Ze względu na ograniczenia matrycy kucie można podzielić na kucie swobodne i kucie matrycowe.

2.2Główne rodzaje procesów kucia

Kucie swobodne

Zasada: Metal odkształca się między matrycami bez zamkniętej wnęki. Górna matryca jest przymocowana do stempla, dolna do kowadła, a wielokrotne młotkowanie stopniowo nadaje obrabianemu przedmiotowi pożądany kształt.

Zastosowania: Duże lub asymetryczne elementy, takie jak wirniki generatorów i okrętowe wały korbowe, produkowane zazwyczaj w pojedynczych sztukach lub w małych partiach.

Charakterystyka: Wysoka elastyczność, niskie koszty narzędzi, ale niska dokładność wymiarowa (tolerancja ±5–10 mm). Wymaga dodatkowej obróbki i w dużej mierze zależy od umiejętności operatora.

Kucie matrycowe

Zasada: Metal odkształca się w zamkniętej wnęce matrycy. Pojedyncze lub wielokrotne uderzenia zapewniają pełne wypełnienie wnęki. Kucie można podzielić na kucie matrycowe (z wypływką) i kucie bez wypływki.

Zastosowania: Części symetryczne produkowane w średnich i dużych partiach, np. półfabrykaty kół zębatych i łby śrub.

Charakterystyka: Wysoka dokładność wymiarowa (tolerancja ±0,5–2 mm), dobre wykończenie powierzchni, jednolita struktura. Jednak koszt narzędzi jest znacznie wyższy (5–10 razy wyższy niż w przypadku narzędzi z matrycą otwartą) i wymaga precyzyjnego ustawienia matrycy.

Kucie spęczniające

Zasada: Ściskanie osiowe zmniejsza długość metalu i zwiększa pole przekroju poprzecznego. Typowym zastosowaniem jest produkcja łbów śrub. Aby zapobiec wyboczeniu, długość niepodpartego elementu nie może przekraczać trzykrotności jego średnicy.

Zastosowania: Pręty o średnicy ≤200 mm, odpowiednie zarówno do obróbki na zimno, jak i na gorąco. Typowe produkty to elementy złączne, zawory i złączki.

Kucie walcowe

Zasada: Korzystanie z maszyna do kucia walcowegoPodgrzane pręty są stopniowo ściskane i wydłużane przez mimośrodowe rolki z rowkami formującymi, co pozwala na precyzyjną kontrolę kształtu przekroju poprzecznego.

Zastosowania: Kucie walcowane jest idealne do długich elementów wału, takich jak resory piórowe i osie. Jest powszechnie stosowane jako etap wstępny przed kolejnymi operacjami kucia.

Charakterystyka: Oferuje wysoką wydajność (3–5 razy wyższą niż kucie swobodne) i doskonałe wykorzystanie materiału (≥90%). Jest jednak zazwyczaj stosowana do części o symetrycznych przekrojach.

2.3Sprzęt kuźniczy i wady

Podstawowe typy sprzętu

- Prasy hydrauliczne: siła nacisku 5–500 MN, powolny, równomierny nacisk zapewniający równomierne odkształcenie. Nadają się do dużych części i precyzyjnego kucia.

- Prasy mechaniczne: Wydajność 900 kN–110 MN, wykorzystują mechanizmy kołowo-korbowe do przenoszenia siły, pracujące z częstotliwością 10–50 suwów na minutę. Nadają się do produkcji średnioseryjnej.

- Para/młoty pneumatyczne:Generują siłę uderzenia za pomocą grawitacji lub sprężonego powietrza, o udźwigu 400–8000 kg. Powszechnie stosowane do kucia swobodnego małych elementów.

Typowe wady kucia i ich przyczyny

| Typ wady | Przyczyna | Uderzenie |

| Zamknięcia/fałdy na zimno | Słaby przepływ metalu powodujący nakładanie się powierzchni, często w narożnikach | Zmniejszona wytrzymałość zmęczeniowa, ryzyko rozprzestrzeniania się pęknięć |

| Wżery | Podczas kucia na gorąco w powierzchnię wnika zgorzelina | Pogorszona jakość powierzchni, wymaga dodatkowego szlifowania |

| Niewspółosiowość matrycy | Nieprawidłowe wyrównanie matrycy powodujące niedopasowanie gniazd | Niedokładność wymiarowa może skutkować złomowaniem |

| Pęknięcia wewnętrzne | Nierównomierne nagrzewanie lub nadmierna prędkość odkształcania powodująca naprężenia wewnętrzne | Zaburza ciągłość materiału, obniża nośność |

| Przegrzanie/spalenie | Temperatura przekracza solidus, powodując topnienie granic ziaren | Kruchość materiału, utrata nośności |

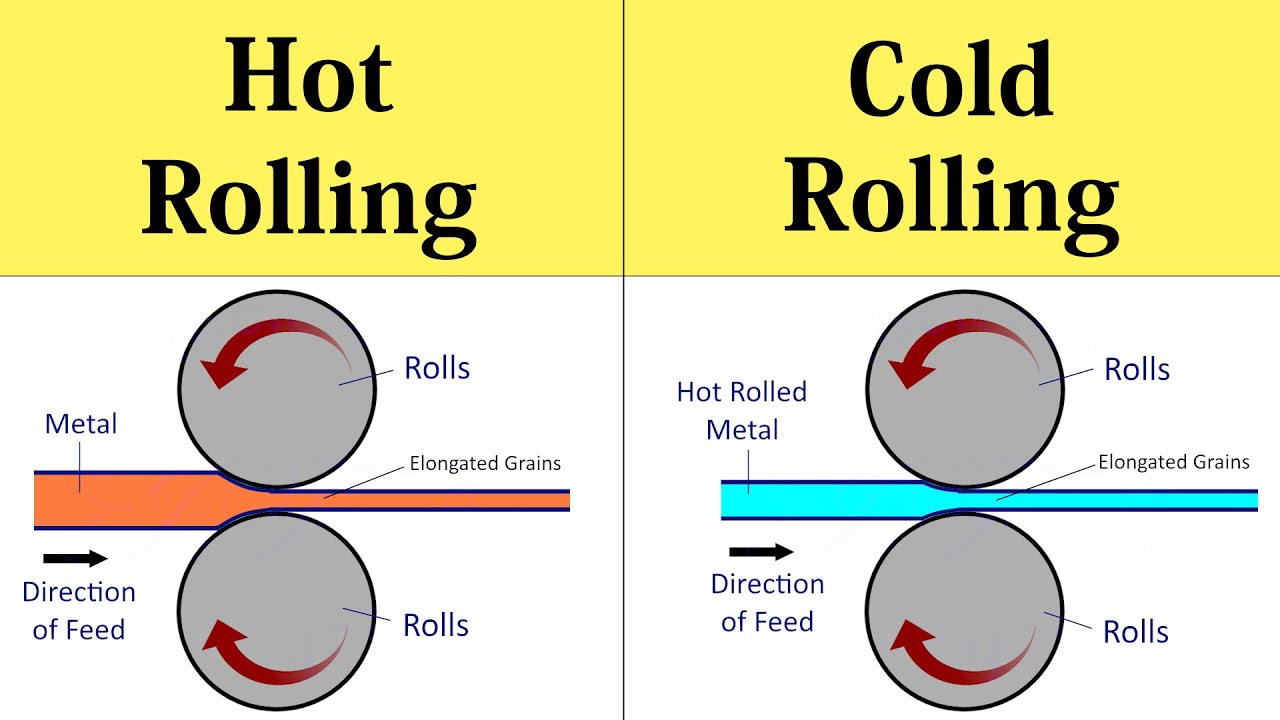

3.0Procesy walcowania i ich charakterystyka techniczna

3.1Podstawowa zasada toczenia

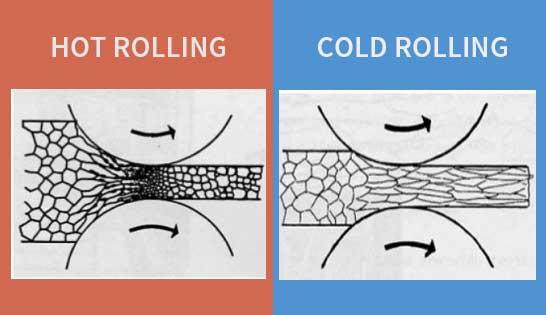

Walcowanie to ciągły proces formowania, w którym walce cylindryczne ściskają i wydłużają metal, zmniejszając jego pole przekroju poprzecznego przy jednoczesnym zwiększaniu długości. Kluczowe parametry to redukcja (zmniejszenie grubości), współczynnik redukcji (stosunek redukcji do grubości początkowej) oraz rozrzut (zwiększenie szerokości). Ze względu na temperaturę walcowanie można podzielić na walcowanie na gorąco (powyżej temperatury rekrystalizacji) i walcowanie na zimno (w temperaturze pokojowej), przy czym występują znaczne różnice w mikrostrukturze i kontroli właściwości.

3.2Porównanie walcowania na gorąco i na zimno

| Wskaźnik techniczny | Walcowanie na gorąco | Walcowanie na zimno |

| Zakres temperatur | Stal: 1100–1150°C, Aluminium: 360–520°C | Temperatura pokojowa do 0,3Tₘ |

| Zmiana mikrostrukturalna | Deformacja i rekrystalizacja zachodzą jednocześnie, tworząc ziarna o drobnych i jednolitych ziarnach | Ziarna wydłużają się i odkształcają, co prowadzi do umocnienia odkształceniowego |

| Jakość powierzchni | Gruba warstwa tlenku (5–10 μm), słabe wykończenie (Ra ≥ 6,3 μm) | Brak osadu tlenkowego, doskonałe wykończenie (Ra ≤ 1,6 μm) |

| Dokładność wymiarowa | Tolerancja ±0,1–0,5 mm | Tolerancja ±0,01–0,1 mm |

| Właściwości mechaniczne | Umiarkowana wytrzymałość, dobra ciągliwość | Wyższa wytrzymałość (20–40% większa niż w przypadku walcowania na gorąco), niższa ciągliwość |

| Aplikacje | Obróbka zgrubna profili i grubych płyt | Ostateczne formowanie cienkich arkuszy, pasków i profili precyzyjnych |

3.3Typy walcowni i wady walcownicze

Typy walcarek rdzeniowych (według konfiguracji walców)

- Walcarka dwuwalcowa: prosta konstrukcja, dostępna w wersji rewersyjnej (walce obracają się w obu kierunkach, stosowana do walcowania zgrubnego) i nierewersyjnej (jednokierunkowej, stosowanej do prostych sekcji).

- Walcarka trójstopniowa: Walce górny, środkowy i dolny obracają się naprzemiennie w przeciwnych kierunkach, umożliwiając walcowanie przedmiotu obrabianego w przód i w tył. Nadaje się do blach o średniej i dużej grubości.

- Walcarka czterowalcowa: Składa się z walców roboczych o małej średnicy (wywierających nacisk) wspieranych przez walce pomocnicze o dużej średnicy (zapobiegające zginaniu). Powszechnie stosowana do blach i taśm.

- Walcarka klastrowa: Walce robocze o bardzo małych średnicach (≤10 mm) są podparte wieloma walcami pomocniczymi. Nadaje się do produkcji ultracienkich pasków, takich jak folia aluminiowa (grubość ≤0,01 mm).

Typowe wady toczenia i środki kontroli

- Faliste krawędzie: Spowodowane przez gięcie wałka prowadzące do nadmiernego zmniejszenia krawędzi. Kontrolowane przez konstrukcję korony wałka (nieco większa średnica w środku).

- Pęknięcia zamków błyskawicznych: Wynikają z niewystarczającej ciągliwości lub zbyt niskiej temperatury walcowania. Zapobiega się im poprzez wstępne podgrzanie wlewków do odpowiedniej temperatury.

- Laminowanie (aligatoryzacja): Występuje, gdy nierównomierne odkształcenie wywołuje nadmierne naprężenie rozciągające w centrum. Kontrolowane poprzez optymalizację współczynnika redukcji (≤30% na przejście).

- Zagięcia: Spowodowane zbyt niską redukcją, prowadzącą do nakładania się metalu na powierzchnię. Kontrolowane poprzez zapewnienie minimalnej redukcji ≥5% na przejście.

4.0Procesy ciągnienia i wytłaczania

4.1Rysunek metalu

Definicja i podstawowe cechy

Ciągnienie to proces, w którym siła rozciągająca przeciąga metalowy wlewek przez otwór matrycy, zmniejszając jego pole przekroju poprzecznego. Kluczowa różnica w porównaniu z wytłaczaniem polega na kierunku działania siły: ciągnienie polega na „ciągnięciu”, podczas gdy wytłaczanie opiera się na „pchaniu”. W zależności od rozmiaru produktu, ciągnienie dzieli się na:

- Ciągnienie prętów: Przekrój ≥10 mm², stosowany do produkcji wałów. Wykonywane na ciągarce o sile ciągnienia ≤150 ton.

- Ciągnienie drutu: Przekrój ≤10 mm², stosowany do drutów i sprężyn. Wymaga wielokrotnych przejść (średnice można zmniejszyć nawet do 0,0025 mm) z użyciem matryc diamentowych w celu zapewnienia precyzji.

- Ciągnienie rur: Wykorzystuje trzpień do kontroli średnicy wewnętrznej, stałej lub ruchomej. Powszechnie stosowane do wykańczania rur bezszwowych.

Zalety i ograniczenia procesu

- Zalety: Wysoka dokładność wymiarowa (tolerancja IT7–IT9), doskonałe wykończenie powierzchni (Ra ≤0,8 μm), możliwość wytwarzania skomplikowanych przekrojów poprzecznych, np. prętów kształtowych.

- Ograniczenia: Ograniczone odkształcenie na jedno przejście (redukcja średnicy ≤20%), wymagające wielu przejść z wyżarzaniem pośrednim. Najlepiej nadaje się do elementów o małym przekroju.

4.2Wyrzucenie

Zasada i klasyfikacja

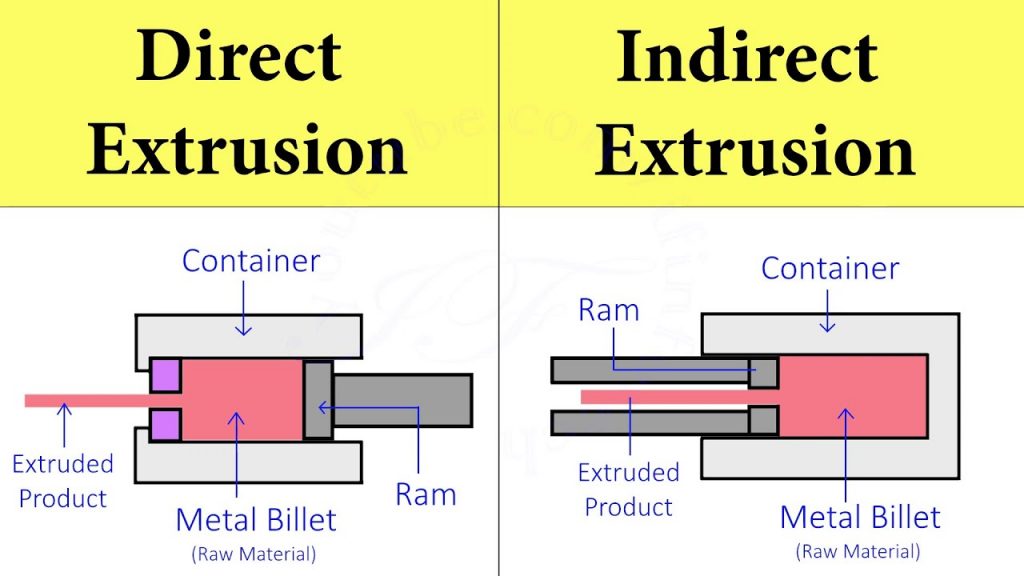

Wyciskanie polega na umieszczeniu metalu w zamkniętej komorze i poddaniu go działaniu ciśnienia za pomocą tłocznika, wtłaczając go przez matrycę w celu uzyskania długich wyrobów o przekrojach dopasowanych do otworu matrycy. Ze względu na temperaturę i kierunek siły, wytłaczanie dzieli się na:

- Wyciskanie na gorąco: Wykonywane w zakresie 0,5Tₘ–0,75Tₘ, przy ciśnieniu 35–700 MPa. Szeroko stosowane do profili aluminiowych i ze stopów miedzi, takich jak ramy okienne i konstrukcje lotnicze.

- Wyciskanie na zimno: Wykonywane w temperaturze pokojowej do 0,3Tₘ. Stosowane do precyzyjnych części stalowych i aluminiowych, takich jak puszki i półfabrykaty przekładni. Umożliwia formowanie zbliżone do kształtu gotowego wyrobu.

- Wyciskanie bezpośrednie (do przodu): Metal płynie w tym samym kierunku co tłok. Konieczne jest pokonanie tarcia o pojemnik, co czyni tę metodę odpowiednią do prostych przekrojów.

- Wyciskanie pośrednie (do tyłu): Metal przepływa w kierunku przeciwnym do ruchu tłoka, eliminując tarcie w pojemniku. Doskonale nadaje się do złożonych profili pustych.

Typowe wady wytłaczania

- Pęknięcia powierzchniowe: powstają na skutek zbyt wysokiej temperatury lub prędkości wytłaczania, przy której naprężenia powierzchniowe przekraczają wytrzymałość na rozciąganie.

- Wady rur: Nierównomierny przepływ powoduje, że do środka produktu dostają się osady tlenków i inkluzje.

- Pęknięcia wewnętrzne: Wysokie naprężenie hydrostatyczne w środku strefy odkształcenia matrycy prowadzi do powstawania pustych przestrzeni.

- Szwy powierzchniowe: resztki materiału z poprzedniego wytłaczania pozostają na powierzchni matrycy i są odciskane na produkcie.

5.0Wniosek

Technologie obróbki plastycznej metali są kluczowymi czynnikami nowoczesnej produkcji, zapewniając efektywne wykorzystanie materiałów i precyzyjną kontrolę właściwości mechanicznych. Każdy proces charakteryzuje się odmiennymi właściwościami technicznymi i granicami zastosowań:

- Obróbka na zimno (kucie na zimno, walcowanie na zimno, ciągnienie na zimno): Nadaje się do obróbki elementów o wysokiej precyzji i wytrzymałości, wymaga jednak sprzętu o dużej mocy i wyżarzania pośredniego.

- Obróbka na gorąco (kucie na gorąco, walcowanie na gorąco, wytłaczanie na gorąco): Najlepsza do dużych odkształceń i dużych części, łatwa formowalność, ale niższa precyzja i gorsza jakość powierzchni.

- Obróbka na ciepło: Łączy zalety obróbki na zimno i na gorąco, jest odpowiednia do elementów o średniej precyzji i średniej liczbie partii produkcyjnych, ale wymaga ścisłej kontroli temperatury.

- Zalety specyficzne dla procesu: Kucie sprawdza się w przypadku złożonych kształtów trójwymiarowych; walcowanie jest zoptymalizowane pod kątem ciągłych, długich profili; ciągnienie jest dostosowane do małych, precyzyjnych przekrojów; wytłaczanie umożliwia produkcję złożonych i pustych profili.

W praktyce wybór procesu powinien uwzględniać charakterystykę materiału (np. ciągliwość, temperaturę rekrystalizacji), wymagania dotyczące produktu (dokładność, wytrzymałość, wielkość produkcji) oraz ograniczenia kosztowe. Optymalizacja parametrów procesu, takich jak temperatura, prędkość odkształcania i konstrukcja matrycy, pomaga zredukować liczbę defektów oraz poprawić zarówno jakość produktu, jak i wydajność produkcji.

Patrząc w przyszłość, rozwój obróbki plastycznej metali skupi się na inteligentnej kontroli temperatury, precyzyjnej konstrukcji matryc i zrównoważonych praktykach (takich jak kucie na gorąco bez utleniania), aby sprostać rosnącym wymaganiom wydajnościowym zaawansowanych gałęzi przemysłu wytwórczego.

Odniesienia

www.researchgate.net/figure/Basic-bulk-deformation-processes-a-rolling-b-forging-c-extrusion-and-d-drawing_fig26_325178996

www.researchgate.net/figure/Deformacja-struktury-kryształu-oryginalnej-kratki-belastycznej-deformacji-bez-końca_fig12_325178996

www.youtube.com/watch?v=YuQFhbRaWD0