W procesach obróbki skrawaniem narzędzia skrawające biorą bezpośredni udział w procesie usuwania materiału, odpowiadając za usuwanie nadmiaru metalu z przedmiotu obrabianego. Wybór rodzaju narzędzia, jego konstrukcji, materiału i parametrów geometrycznych w dużej mierze zależy od charakterystyki przedmiotu obrabianego i konfiguracji obrabiarki. Wybory te mają kluczowe znaczenie dla zapewnienia dokładności obróbki, wydajności i ogólnej stabilności procesu.

1.0Jakie są rodzaje narzędzi do cięcia metalu?

Ze względu na różnice w przeznaczeniu i metodach obróbki, narzędzia skrawające do metali można podzielić na siedem głównych kategorii. Każda kategoria jest zaprojektowana specjalnie pod kątem konkretnych scenariuszy obróbki:

- Narzędzia tokarskie i skrawające: Obejmuje narzędzia tokarskie (powszechnie stosowane w tokarkach konwencjonalnych i tokarkach CNC), narzędzia do strugania (przeznaczone do obrabiarek strugarskich), narzędzia do dłutowania, narzędzia do wytaczania, narzędzia do toczenia kształtowego oraz różnorodne specjalistyczne narzędzia skrawające. Narzędzia te są używane głównie do cięcia prostoliniowego, obróbki konturowej i podstawowych operacji usuwania materiału.

- Narzędzia do robienia otworówObejmuje narzędzia służące do wykonywania otworów w materiałach litych, a także do udoskonalania istniejących otworów, takie jak wiertła (powszechnie stosowane w wiertarkach promieniowych) i rozwiertaki (zazwyczaj stosowane w centrach obróbczych). Narzędzia te są niezbędne do wykonywania precyzyjnych i wysokiej jakości otworów.

- Narzędzia do przeciąganiaZaprojektowane do obróbki otworów przelotowych o różnych kształtach, powierzchni płaskich i profili formowanych. Przeciągacze to narzędzia wieloostrzowe o wysokiej wydajności, zazwyczaj używane w połączeniu z przeciągarkami poziomymi, co czyni je idealnymi do produkcji masowej.

- Frezy: Używane do obróbki powierzchni płaskich, powierzchni bocznych, powierzchni schodkowych, powierzchni formowanych, a także do operacji odcinania i rowkowania. Typowe przykłady to frezy czołowe, frezy kształtowe i frezy do rowków wpustowych, oferujące zarówno wysoką wydajność, jak i elastyczność obróbki.

- Narzędzia do gwintowania:Stosowane do obróbki gwintów wewnętrznych i zewnętrznych, w tym narzędzi do toczenia gwintów, gwintowników i narzynek (powszechnie stosowanych w maszyny do walcowania gwintówNarzędzia te odgrywają decydującą rolę w określaniu dokładności i niezawodności połączeń gwintowych.

- Narzędzia do obróbki kół zębatych: Specjalnie opracowane do obróbki kół zębatych ewolwentowych i innych profili kół zębatych nieewolwentowych, takich jak frezy ślimakowe, frezy ślimakowe i frezy wielowypustowe. Są to specjalistyczne narzędzia niezbędne do precyzyjnej produkcji kół zębatych.

- Narzędzia ścierne: Obejmuje tarcze szlifierskie (powszechnie stosowane w szlifierkach do płaszczyzn), pasy ścierne, kamienie olejowe i tarcze polerskie. Narzędzia te służą do obróbki wykańczającej powierzchni w celu poprawy chropowatości powierzchni, dokładności wymiarowej i ogólnej jakości części.

2.0Jak definiuje się i stosuje parametry geometryczne narzędzi skrawających?

Geometria narzędzia jest decydującym czynnikiem wpływającym na wydajność skrawania. Jej definicja i zastosowanie muszą opierać się na jednolitym układzie odniesienia. Poniższe wyjaśnienie zostało ustrukturyzowane w oparciu o trzy aspekty: elementy składowe, kąty geometryczne i kąty robocze.

2.1Jakie są elementy składowe części tnącej narzędzia?

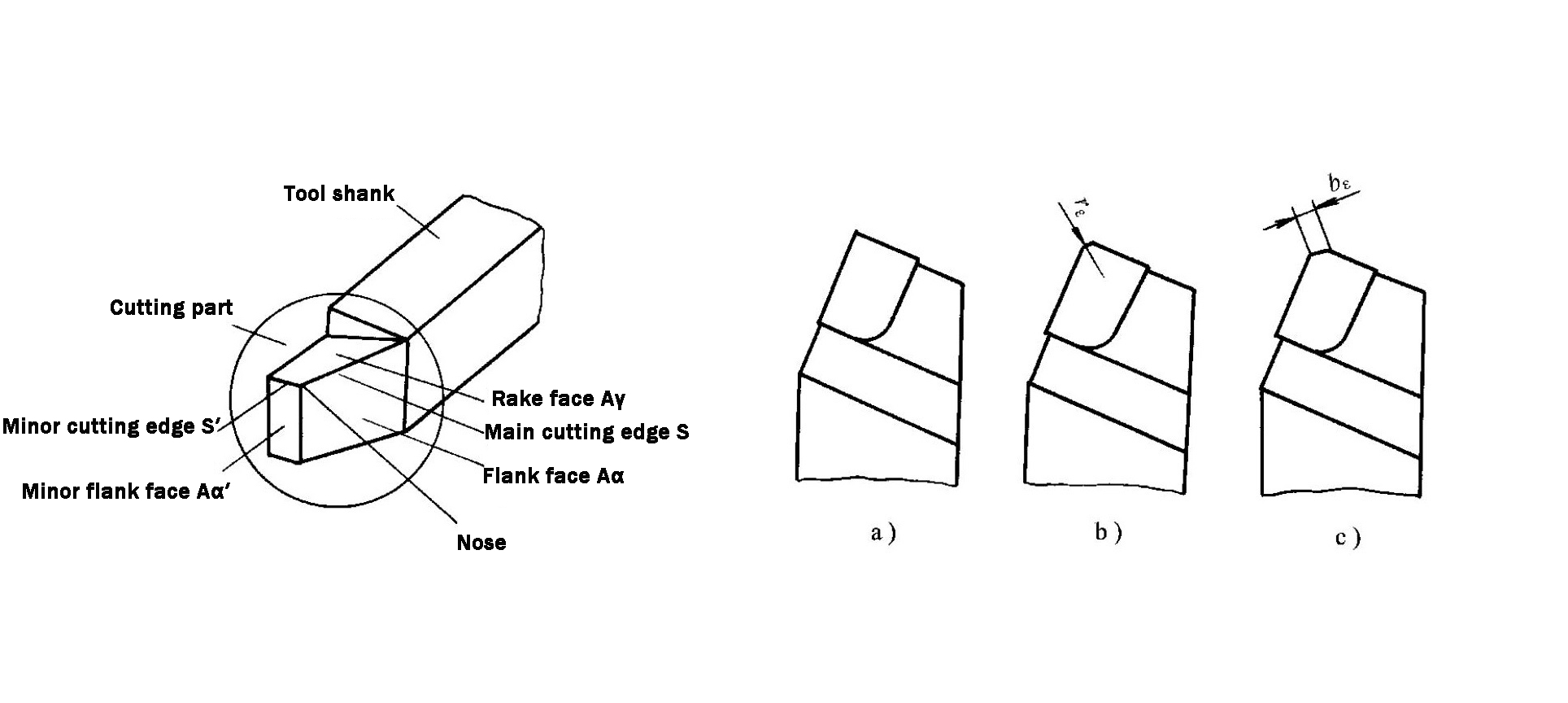

Chociaż narzędzia skrawające różnią się znacznie pod względem rodzaju i konstrukcji, podstawowy skład ich części skrawających jest zasadniczo spójny. Biorąc za przykład standardowe narzędzie do toczenia zewnętrznego, podstawowe elementy jego części skrawającej przedstawiają się następująco (patrz rys. 1-19):

- Rake Face (Aᵧ):Powierzchnia, po której spływają wióry podczas skrawania. Ma ona bezpośredni wpływ na wydajność odprowadzania wiórów i wydajność skrawania.

- Twarz flank (Aᵣ):Powierzchnia zwrócona w stronę powierzchni przejściowej przedmiotu obrabianego. Jej geometria wpływa na tarcie podczas skrawania i wytwarzanie ciepła.

- Pomocnicza ściana boczna (Aᵣ′):Powierzchnia zwrócona w stronę już obrobionej powierzchni przedmiotu obrabianego, odpowiedzialna głównie za zapewnienie jakości powierzchni.

- Główna krawędź tnąca (S):Linia przecięcia między powierzchnią natarcia a powierzchnią boczną. Tworzy ona powierzchnię przejściową i odpowiada za podstawowe usuwanie materiału.

- Pomocnicza krawędź tnąca (S′): Linia przecięcia między powierzchnią natarcia a pomocniczą powierzchnią boczną. Współpracuje ona z główną krawędzią skrawającą, usuwając materiał i ostatecznie kształtując obrobioną powierzchnię.

- Nosek narzędzia: Mała krawędź skrawająca na styku głównej i pomocniczej krawędzi skrawającej. Może mieć zaokrąglony lub fazowany czubek (patrz rys. 1-20) i ma bezpośredni wpływ na stabilność cięcia i wykończenie powierzchni.

2.2Jak klasyfikuje się i mierzy kąty geometryczne części tnącej?

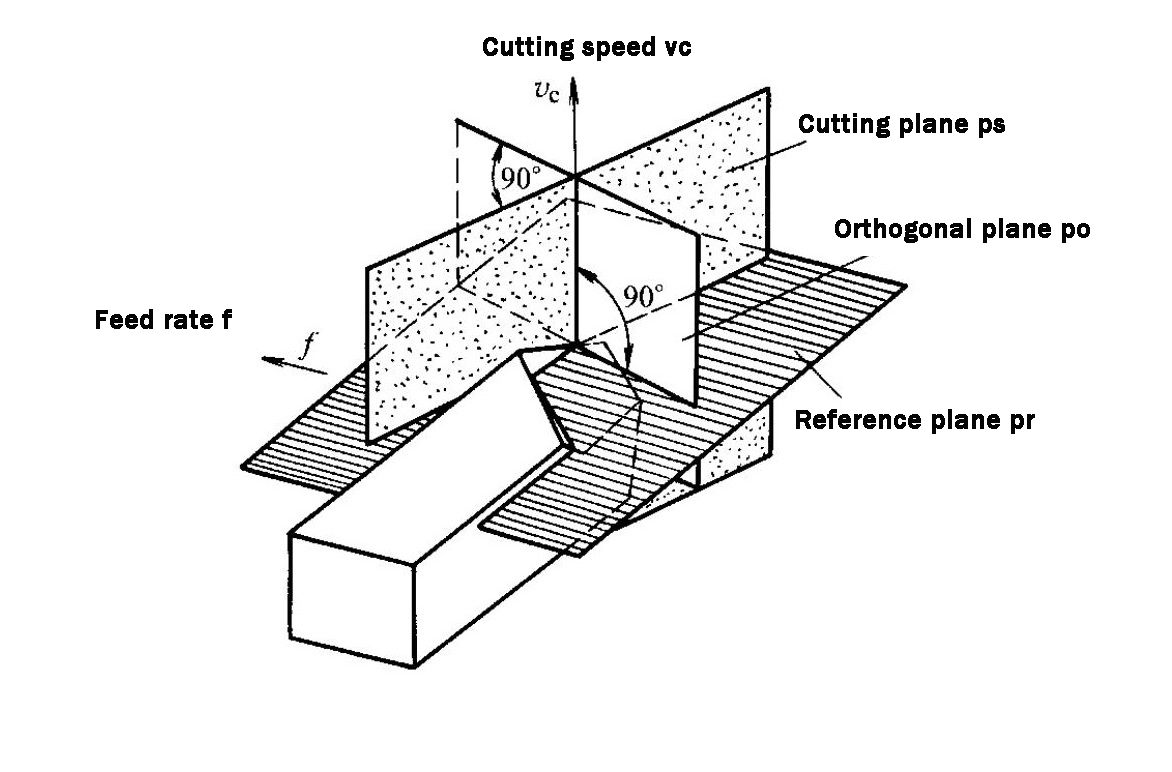

Definicja parametrów geometrycznych narzędzia opiera się na układach współrzędnych odniesienia i płaszczyznach odniesienia. Układ odniesienia narzędzia w spoczynku stanowi podstawę projektowania, produkcji, ostrzenia i pomiaru narzędzi. Kąty zdefiniowane w tym układzie nazywane są kątami wyznaczonymi (nominalnymi). Poniżej znajduje się przegląd powszechnie stosowanego ortogonalnego układu płaszczyzny odniesienia i powiązanych z nim kątów.

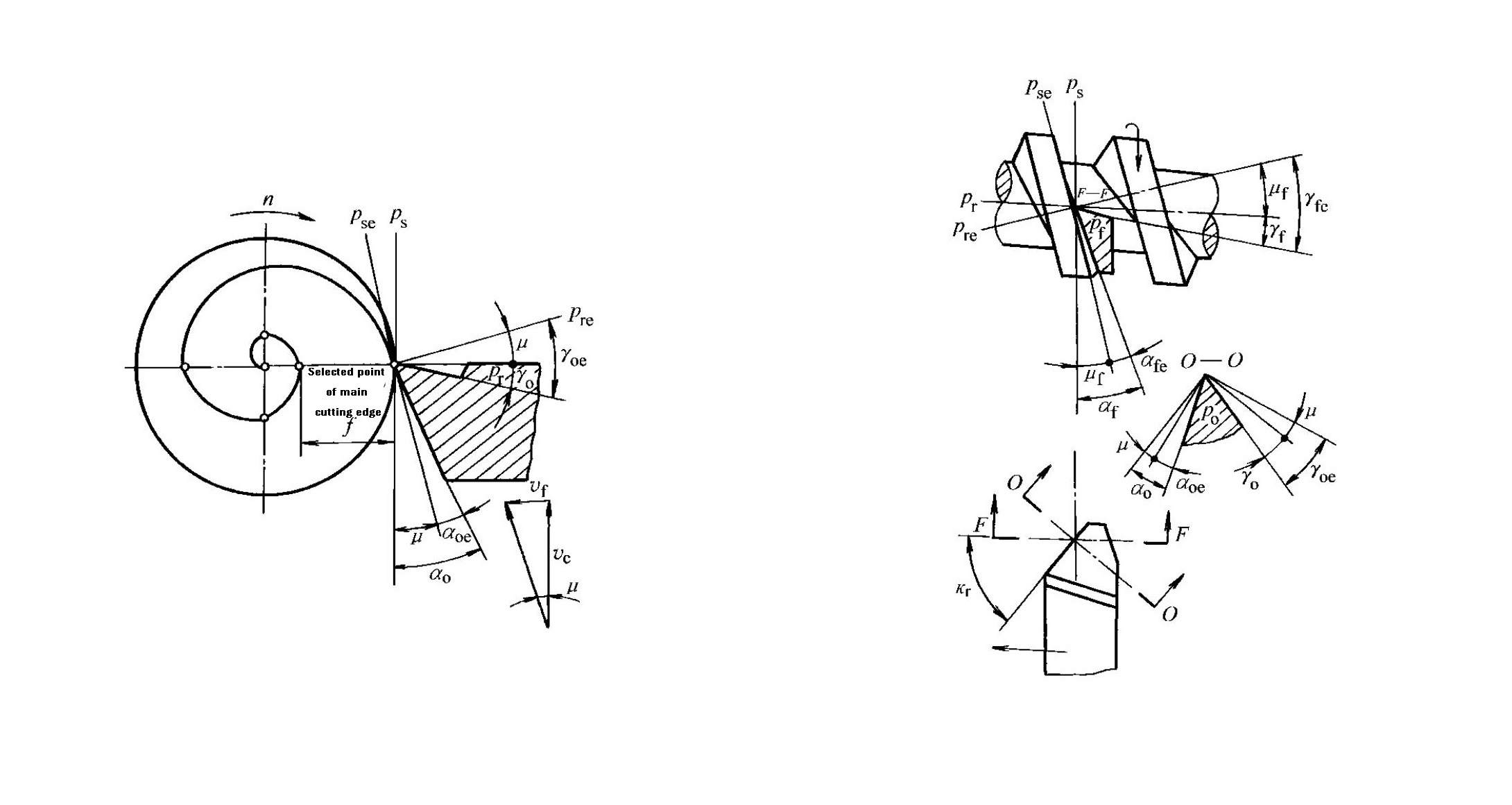

Skład ortogonalnego układu płaszczyzn odniesienia (patrz rys. 1-21)

- Płaszczyzna bazowa (Pᵣ): Płaszczyzna przechodząca przez wybrany punkt na krawędzi skrawającej i prostopadła do głównego kierunku ruchu skrawającego. W przypadku narzędzi tokarskich i strugarskich jest ona równoległa do płaszczyzny mocowania chwytu narzędzia; w przypadku narzędzi obrotowych, takich jak wiertła i frezy, przechodzi ona przez oś narzędzia.

- Płaszczyzna tnąca (Pₛ):Płaszczyzna przechodząca przez wybrany punkt na krawędzi skrawającej, styczna do krawędzi skrawającej i prostopadła do płaszczyzny podstawy. W przypadku narzędzi o prostych krawędziach, obejmuje krawędź skrawającą i jest prostopadła do płaszczyzny podstawy.

- Płaszczyzna ortogonalna (Pₒ):Płaszczyzna przechodząca przez wybrany punkt na krawędzi tnącej i prostopadła zarówno do płaszczyzny podstawy, jak i płaszczyzny cięcia. Można ją również uznać za płaszczyznę prostopadłą do rzutu krawędzi tnącej na płaszczyznę podstawy.

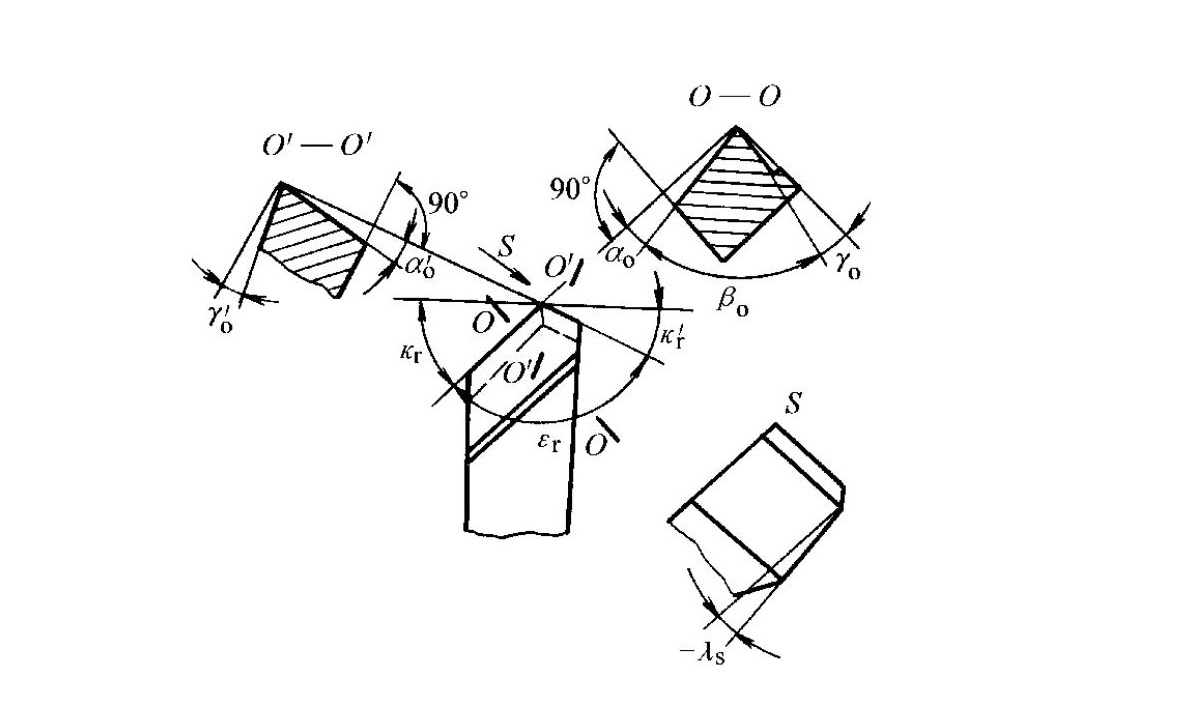

Klasyfikacja i definicja wyznaczonych kątów narzędzi (patrz rys. 1-22)

Oznaczone kąty mierzy się w różnych płaszczyznach odniesienia i definiuje się je następująco:

Kąty mierzone w płaszczyźnie ortogonalnej

- Kąt natarcia (γₒ): Kąt między powierzchnią natarcia a płaszczyzną podstawy. Jest dodatni, gdy kąt między powierzchnią natarcia a płaszczyzną skrawania jest mniejszy niż 90°, i ujemny, gdy jest większy niż 90°. Kąt ten ma znaczący wpływ na wydajność skrawania.

- Kąt przyłożenia (αₒ): Kąt między powierzchnią boczną a płaszczyzną skrawania. Jest dodatni, gdy kąt między powierzchnią boczną a płaszczyzną podstawy jest mniejszy niż 90°, i ujemny, gdy jest większy niż 90°. Jego główną funkcją jest redukcja tarcia między powierzchnią boczną a powierzchnią przejściową.

- Kąt klina (βₒ): Kąt między powierzchnią natarcia a powierzchnią boczną. Jest to kąt pochodny, obliczany jako: βₒ = 90° − (γₒ + αₒ) (równanie 1-1).

Kąty mierzone w płaszczyźnie podstawy

- Główny kąt ostrza (κᵣ): Kąt między główną płaszczyzną cięcia a przyjętym kierunkiem posuwu. Jest to zawsze wartość dodatnia.

- Kąt pomocniczej krawędzi skrawającej (κᵣ′):Kąt pomiędzy pomocniczą płaszczyzną cięcia i założonym przeciwnym kierunkiem posuwu.

- Kąt nosa (εᵣ): Kąt między główną płaszczyzną tnącą a pomocniczą płaszczyzną tnącą. Jest to kąt pochodny, obliczany jako: εᵣ = 180° − (κᵣ + κᵣ′) (równanie 1-2).

Kąt mierzony w płaszczyźnie cięcia

- Kąt nachylenia (λₛ): Kąt między główną krawędzią skrawającą a płaszczyzną podstawy. Jest on dodatni, gdy ostrze narzędzia znajduje się wyżej niż płaszczyzna mocowania chwytu narzędzia, ujemny, gdy jest niżej, i 0°, gdy jest równoległy (ostrze skrawające znajduje się w płaszczyźnie podstawy).

Kąt mierzony w pomocniczej płaszczyźnie ortogonalnej

- Kąt luzu pomocniczego (αₒ′): Kąt między pomocniczym bokiem ostrza a pomocniczą płaszczyzną skrawania. Jest dodatni, gdy kąt między pomocniczym bokiem ostrza a płaszczyzną podstawy jest mniejszy niż 90°, i ujemny, gdy jest większy niż 90°. Kąt ten określa położenie pomocniczego boku ostrza.

2.3Jakie czynniki wpływają na kąty pracy narzędzia skrawającego?

Wyznaczone kąty reprezentują warunki idealne. W rzeczywistej obróbce, ruch posuwu i montaż narzędzia zmieniają rzeczywistą geometrię skrawania, skutkując kątami roboczymi. Główne czynniki wpływające to:

Wpływ ruchu posuwowego

- Ruch poprzeczny posuwowy (patrz rys. 1-23): Podczas odcinania lub rowkowania na tokarce, narzędzie przesuwa się poprzecznie. Wynikowy kierunek ruchu tworzy kąt μ z głównym kierunkiem ruchu. Płaszczyzna robocza podstawy (Pᵣₑ) i robocza płaszczyzna skrawania (Pₛₑ) obracają się o μ względem płaszczyzny podstawowej (Pᵣ) i płaszczyzny skrawania (Pₛ). Robocze kąty natarcia i przyłożenia wynoszą: γₒₑ = γₒ + μαₒₑ = αₒ − μ (równanie 1-3), gdzie tangens μ = f / (πd), f jest poprzecznym posuwem na obrót (mm/obr.), a d jest chwilową średnicą w wybranym punkcie skrawania (mm). W rezultacie roboczy kąt natarcia wzrasta, a roboczy kąt przyłożenia maleje. Dlatego podczas toczenia poprzecznego αₒ powinno być odpowiednio zwiększone, aby skompensować ten efekt.

- Ruch posuwowy wzdłużny (patrz rys. 1-24)W operacjach takich jak toczenie gwintów, wypadkowy kierunek ruchu tworzy kąt μᵦ z głównym kierunkiem ruchu. Robocze kąty natarcia i przyłożenia zmieniają się następująco: γᵦₑ = γᵦ + μᵦαᵦₑ = αᵦ − μᵦ (równanie 1-4), gdzie tangens μᵦ = f / (πdω), γᵦ i αᵦ to kąty natarcia i przyłożenia mierzone w przekroju F–F, a dω to średnica przedmiotu obrabianego w wybranym punkcie (mm). Większy posuw lub mniejsza średnica zwiększają roboczy kąt natarcia i zmniejszają roboczy kąt przyłożenia. Dlatego należy dobrać różne kąty przyłożenia po obu stronach narzędzia do toczenia gwintów, w zależności od skoku gwintu i kierunku linii śrubowej.

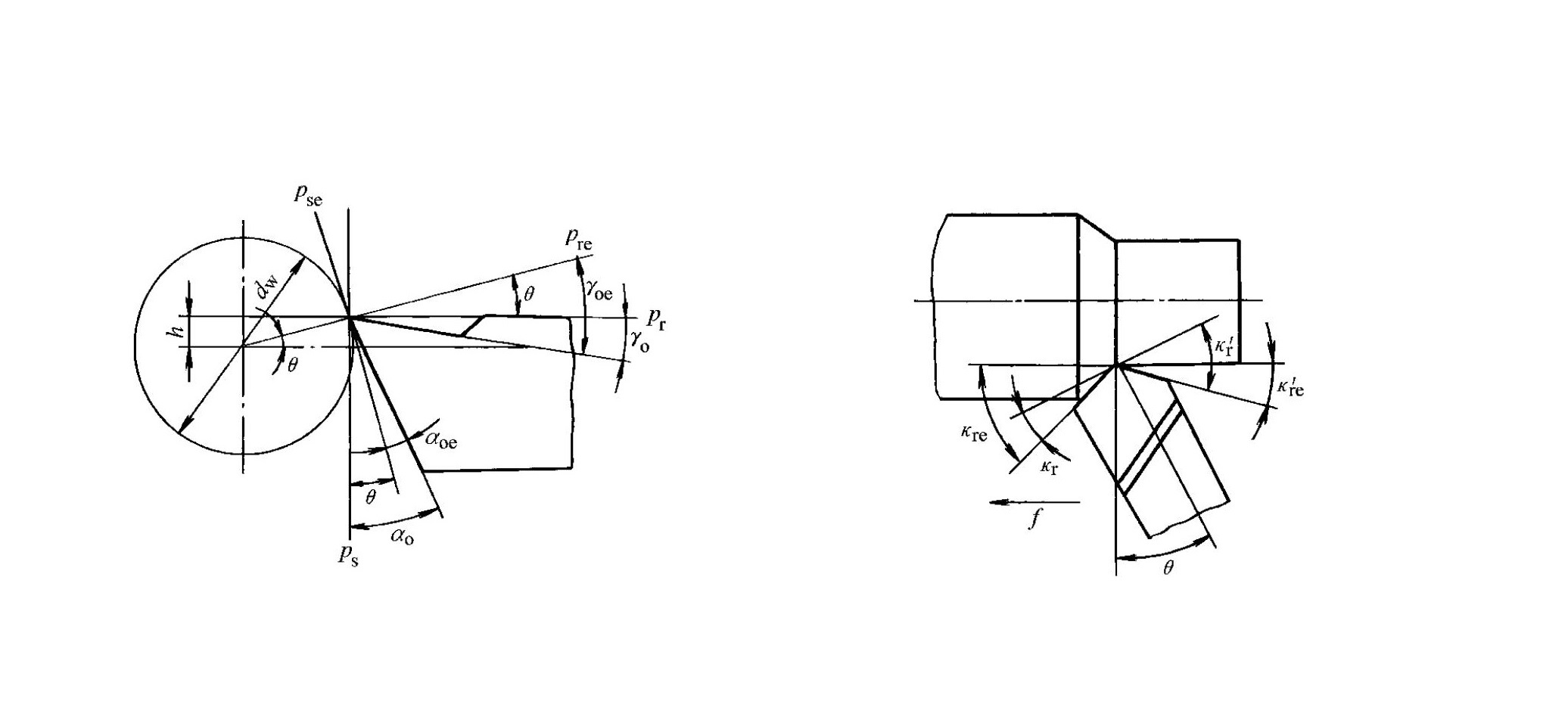

Wpływ pozycji instalacji narzędzia

- Wpływ wysokości narzędzia (patrz rys. 1-25): Biorąc za przykład toczenie zewnętrzne, pomijając ruch posuwowy i zakładając λₛ = 0, gdy krawędź skrawająca znajduje się nad środkiem przedmiotu obrabianego, podstawa robocza i płaszczyzny skrawania obracają się o kąt θ. Kąty robocze wynoszą: γₒₑ = γₒ + θαₒₑ = αₒ − θ (równanie 1-5), gdzie h to wysokość krawędzi skrawającej nad środkiem przedmiotu obrabianego. Gdy krawędź skrawająca znajduje się poniżej środka, zmiany kąta są odwrotne. W operacjach rozwiercania tendencja zmian kątów roboczych jest odwrotna niż w toczeniu zewnętrznym.

- Wpływ osi chwytu narzędzia nieprostopadłej do kierunku posuwu (patrz rys. 1-26):Gdy oś chwytu narzędzia jest nachylona pod kątem θ względem kierunku posuwu, kąty roboczej krawędzi skrawającej zmieniają się w następujący sposób: κᵣₑ = κᵣ + θκᵣₑ′ = κᵣ′ − θ (równanie 1-6)

3.0Jak dobierać materiały na narzędzia do obróbki skrawaniem metali?

Materiały narzędzi skrawających odnoszą się konkretnie do materiałów użytych do części skrawającej narzędzia. Ich parametry są decydującym czynnikiem efektywności skrawania i muszą być dobierane naukowo, w oparciu o wymagania obróbki i charakterystykę przedmiotu obrabianego.

3.1Jakie podstawowe właściwości powinny mieć materiały narzędzi skrawających?

Podczas skrawania krawędź skrawająca narzędzia jest poddawana działaniu wysokich temperatur, wysokiego ciśnienia, tarcia, uderzeń i wibracji. Dlatego materiały narzędzi skrawających muszą spełniać następujące kluczowe wymagania eksploatacyjne:

- Wysoka twardość i odporność na zużycieTwardość w temperaturze pokojowej nie powinna być mniejsza niż 60 HRC. Ogólnie rzecz biorąc, wyższa twardość, wyższa zawartość węglika, drobniejsze cząstki węglika i bardziej równomierny rozkład zapewniają lepszą odporność na zużycie.

- Wystarczająca wytrzymałość i wytrzymałość:Aby zapobiec pęknięciu narzędzia lub wykruszeniu się krawędzi podczas obróbki, wymagana jest odpowiednia wytrzymałość na zginanie i udarność.

- Dobra odporność na ciepło i przewodność cieplnaOdporność cieplna odnosi się do zdolności do zachowania twardości, odporności na zużycie, wytrzymałości i udarności w podwyższonych temperaturach. Lepsza przewodność cieplna pomaga obniżyć temperaturę strefy skrawania i spowolnić zużycie narzędzia.

- Dobra produkcyjność i efektywność ekonomicznaMateriał powinien charakteryzować się dobrą obrabialnością, kowalnością, ulepszalnością cieplną, spawalnością i szlifowalnością, a także zapewniać korzystny stosunek ceny do jakości.

3.2Jakie są najczęstsze rodzaje i właściwości materiałów stosowanych na narzędzia skrawające?

Do popularnych materiałów narzędzi skrawających należą stal narzędziowa węglowa, stal narzędziowa stopowa, stal szybkotnąca (HSS), węglik spiekany oraz materiały supertwarde. Spośród nich najczęściej stosowane są stal szybkotnąca i węglik spiekany.

Stal szybkotnąca (HSS)

Stal szybkotnąca to wysokostopowa stal narzędziowa zawierająca znaczne ilości wolframu, chromu, molibdenu, wanadu i innych pierwiastków stopowych. Charakteryzuje się wysoką wytrzymałością, dobrą udarnością oraz stosunkowo wysoką odpornością na zużycie i wysoką odpornością na ciepło, zachowując zdolność skrawania w temperaturach 600–700°C. Stal szybkotnąca (HSS) charakteryzuje się minimalnym odkształceniem podczas obróbki cieplnej i jest łatwa do kucia i szlifowania, co czyni ją materiałem narzędziowym o doskonałych parametrach i szerokim zastosowaniu. Jest szczególnie odpowiednia do produkcji złożonych narzędzi skrawających, takich jak frezy, wiertła, frezy ślimakowe i przeciągacze. W zależności od wymagań, stale szybkotnące można podzielić na dwie główne kategorie:

- Stal szybkotnąca ogólnego przeznaczeniaTwardość zazwyczaj waha się od 63 do 66 HRC. Prędkości skrawania podczas obróbki stali są zazwyczaj ograniczone do 50–60 m/min. Stal ta nie nadaje się do obróbki z dużą prędkością ani do obróbki bardzo twardych materiałów. Popularne gatunki to W18Cr4V (dobra ogólna wydajność), W6Mo5Cr4V2 (wyższa wytrzymałość, udarność i obrabialność na gorąco niż W18Cr4V, ale nieco niższa stabilność termiczna) oraz W14Cr4VMn-RE (wydajność zbliżona do W18Cr4V).

- Stal szybkotnąca o wysokiej wydajności: Opracowane na bazie stali szybkotnącej ogólnego przeznaczenia poprzez zwiększenie zawartości węgla i wanadu lub dodanie pierwiastków takich jak kobalt i aluminium. Stale te mogą utrzymać twardość około 60 HRC w temperaturze 630–650 °C, przy trwałości narzędzia 1,5–3 razy większej niż stal szybkotnąca ogólnego przeznaczenia. Nadają się do obróbki materiałów trudnoskrawalnych, takich jak austenityczne stale nierdzewne, stopy wysokotemperaturowe i stopy tytanu. Do popularnych gatunków należą gatunki wysokowęglowe (9W18Cr4V), wysokowanadowe (W12Cr4V4Mo) oraz ultratwarde (takie jak W6Mo5Cr4V2Al i W2Mo9Cr4VCo8). Jednak ich ogólna wydajność jest generalnie gorsza od stali szybkotnącej ogólnego przeznaczenia, a zakres ich zastosowań jest bardziej ograniczony warunkami skrawania.

Typowe gatunki i właściwości stali szybkotnących podsumowano w tabeli 1-3.

| Kategoria | Stopień | Twardość (HRC) | Wytrzymałość na zginanie (GPa) | Wytrzymałość na uderzenia (MJ·m⁻²) | Twardość na gorąco w temperaturze 600 °C (HRC) | Szlifowalność |

| HSS ogólnego przeznaczenia | W18Cr4V | 62–66 | ≈3,34 | 0.294 | 48.5 | Dobry; można szlifować za pomocą konwencjonalnych kół z tlenku glinu |

| W6Mo5Cr4V2 | 62–66 | ≈4,6 | ≈0,5 | 47–48 | Nieco gorszy od W18Cr4V; można go szlifować za pomocą konwencjonalnych ściernic z tlenku glinu | |

| W14Cr4VMn-RE | 64–66 | ≈4,0 | ≈0,25 | 48.5 | Dobry; porównywalny do W18Cr4V | |

| Wysokowydajny HSS | 9W18Cr4V (wysokowęglowa) | 67–68 | ≈3,0 | ≈0,2 | 51 | Dobry; można szlifować za pomocą konwencjonalnych ściernic z tlenku glinu |

| W12Cr4V4Mo (wysokowanadowy) | 63–66 | ≈3,2 | 0.25 | 51 | Słaby | |

| W6Mo5Cr4V2Al (ultractwardy) | 68–69 | ≈3,43 | ≈0,3 | 55 | Nieco gorszy od W18Cr4V | |

| W10Mo4Cr4V3Al | 68–69 | ≈3,0 | ≈0,25 | 54 | Stosunkowo biedny | |

| W6Mo5Cr4V5SiNbAl | 66–68 | ≈3,6 | ≈0,27 | 51 | Słaby | |

| W12Cr4V3Mo3Co5Si | 69–70 | ≈2,5 | ≈0,11 | 54 | Słaby | |

| W2Mo9Cr4VCo8 (M42) | 66–70 | ≈2,75 | ≈0,25 | 55 | Dobry; można szlifować za pomocą konwencjonalnych ściernic z tlenku glinu |

Węgliki spiekane

Węgliki spiekane to materiały metalurgii proszków, wykonane z węglików o wysokiej twardości i wysokiej temperaturze topnienia (takich jak WC, TiC, TaC i NbC) połączonych spoiwami metalicznymi, takimi jak Co, Mo lub Ni. Charakteryzują się twardością w temperaturze pokojowej wynoszącą 78–82 HRC i odpornością na temperaturę 800–1000°C. Ich dopuszczalne prędkości skrawania są zazwyczaj 4–10 razy wyższe niż w przypadku stali szybkotnącej. Ze względu na stosunkowo niższą udarność i wytrzymałość na zginanie, węgliki spiekane są zazwyczaj lutowane lub mocowane mechanicznie do korpusów narzędzi. Powszechnie stosowane węgliki spiekane dzielą się na trzy główne kategorie:

- Węgliki wolframu i kobaltu (YG): Składa się z WC i Co, oferując dobrą wytrzymałość, ale nieco niższą twardość i odporność na zużycie. Nadaje się do obróbki kruchych materiałów, takich jak żeliwo. Wyższa zawartość Co poprawia wytrzymałość. Typowe gatunki to YG8 (obróbka zgrubna), YG6 (obróbka półwykańczająca) i YG3 (obróbka wykańczająca), gdzie wartość liczbowa wskazuje zawartość kobaltu.

- Węgliki wolframu, tytanu i kobaltu (YT): Składa się z WC, TiC i Co, charakteryzuje się dobrą odpornością na ciepło i zużycie, ale stosunkowo słabą udarnością. Nadaje się do obróbki materiałów ciągliwych, takich jak stale. Wyższa zawartość TiC zwiększa odporność na zużycie, ale zmniejsza udarność. Popularne gatunki to YT5 (obróbka zgrubna), YT15 (obróbka półwykańczająca) i YT30 (obróbka wykańczająca).

- Węgliki wolframu, tytanu i tantalu (niobu) (YW): Wytwarzane przez dodanie TaC lub NbC do węglików typu YT, łącząc zalety węglików typu YG i YT. Nadaje się do obróbki stali, żeliwa, metali nieżelaznych, stopów wysokotemperaturowych i innych materiałów trudnoobrabialnych. Popularne gatunki to YW1 i YW2.

Węgliki YG, YT i YW odpowiadają odpowiednio klasom ISO K, P i M. Ich gatunki, właściwości i zastosowania podsumowano w tabeli 1-4.

| Typ | Stopień | Twardość (HRA) | Twardość (HRC) | Wytrzymałość na zginanie (GPa) | Odporność na zużycie | Odporność na uderzenia | Odporność na ciepło | Materiały stosowane | Charakterystyka obróbki |

| Wolfram–kobalt | YG3 | 91 | 78 | 1.08 | – | – | – | Żeliwo, metale nieżelazne | Ciągłe cięcie, wykańczanie i półwykańczanie |

| YG6X | 91 | 78 | 1.37 | – | – | – | Żeliwo, stopy żaroodporne | Wykańczanie i półwykańczanie | |

| YG6 | 89.5 | 75 | 1.42 | – | – | – | Żeliwo, metale nieżelazne | Ciągła obróbka zgrubna, przerywana obróbka półwykańczająca | |

| YG8 | 89 | 74 | 1.47 | – | – | – | Żeliwo, metale nieżelazne | Przerywana obróbka zgrubna | |

| Wolfram-tytan-kobalt | YT5 | 89.5 | 75 | 1.37 | – | – | – | Stal | Obróbka zgrubna |

| YT14 | 90.5 | 77 | 1.25 | – | – | – | Stal | Przerywane półwykańczanie | |

| YT15 | 91 | 78 | 1.13 | – | – | – | Stal | Ciągła obróbka zgrubna, przerywana obróbka półwykańczająca | |

| YT30 | 92.5 | 81 | 0.88 | – | – | – | Stal | Wykańczanie ciągłe | |

| Węgliki z dodatkami metali rzadkich | YA6 | 92 | 80 | 1.37 | Dobry | – | – | Żeliwo chłodzone, metale nieżelazne, stale stopowe | Półwykończenie |

| YW1 | 92 | 80 | 1.28 | – | Dobry | Dobry | Stale trudne do obróbki | Wykańczanie i półwykańczanie | |

| YW2 | 91 | 78 | 1.47 | – | Dobry | – | Stale trudne do obróbki | Półwykańczanie i obróbka zgrubna | |

| Nikiel–molibden–tytan | YN10 | 92.5 | 81 | 1.08 | Dobry | – | Dobry | Stal | Wykańczanie ciągłe |

3.3Jakie są scenariusze zastosowania innych specjalistycznych materiałów narzędzi skrawających?

Oprócz powszechnie stosowanych materiałów narzędziowych, poniższe specjalne materiały narzędzi skrawających zaprojektowano z myślą o szczególnych wymaganiach obróbki zaawansowanej:

- Materiały narzędziowe powlekaneCienkie warstwy ogniotrwałych związków metali, takich jak TiC, TiN i Al₂O₃, są osadzane na podłożach ze stali szybkotnącej lub węglika spiekanego metodą CVD (chemicznego osadzania z fazy gazowej) lub PVD (fizycznego osadzania z fazy gazowej). Narzędzia te łączą wytrzymałość i ciągliwość podłoża z doskonałą odpornością powłoki na zużycie. Powłoki TiC charakteryzują się twardością i odpornością na zużycie, powłoki TiN oferują zwiększoną odporność na utlenianie i właściwości antyadhezyjne, a powłoki Al₂O₃ zapewniają doskonałą stabilność termiczną. Rodzaj powłoki można dobrać w zależności od konkretnych potrzeb obróbki.

- Ceramika: Ceramiczne narzędzia skrawające, składające się głównie z Al₂O₃, charakteryzują się zazwyczaj twardością ≥78 HRC i wytrzymują temperatury 1200–1450°C. Umożliwiają one bardzo wysokie prędkości skrawania, ale charakteryzują się stosunkowo niską wytrzymałością na zginanie i słabą odpornością na uderzenia. Narzędzia ceramiczne nadają się do obróbki wykańczającej stali, żeliwa, materiałów o wysokiej twardości oraz elementów o wysokiej precyzji.

- Diament: Narzędzia te, wykonane głównie w postaci syntetycznego diamentu, charakteryzują się wyjątkowo wysoką twardością (około 10 000 HV, w porównaniu z 1300–1800 HV w przypadku węglika spiekanego). Ich odporność na zużycie jest 80–120 razy większa niż w przypadku węglika spiekanego. Narzędzia diamentowe charakteryzują się jednak niską wytrzymałością i silnym powinowactwem chemicznym z materiałami żelaznymi, co czyni je nieodpowiednimi do obróbki metali żelaznych. Są one wykorzystywane głównie do precyzyjnej obróbki wykańczającej metali nieżelaznych i materiałów niemetalicznych z dużą prędkością.

- Sześcienny azotek boru (CBN)CBN to syntetyczny materiał supertwardy o twardości około 7300–9000 HV i odporności na temperaturę 1300–1500°C. Wykazuje niskie powinowactwo chemiczne z pierwiastkami żelaznymi, ale charakteryzuje się stosunkowo niską wytrzymałością i słabą lutowalnością. Narzędzia CBN są stosowane głównie do obróbki stali hartowanych, żeliwa chłodzonego, stopów wysokotemperaturowych i innych materiałów trudnoobrabialnych.

4.0FAQ: Najczęściej zadawane pytania dotyczące narzędzi do cięcia metalu

P1: Jak wybrać odpowiednie narzędzie skrawające do danej operacji obróbki skrawaniem?

A: Wybór zależy od materiału obrabianego przedmiotu, procesu obróbki i rodzaju obrabiarki. Narzędzia tokarskie są używane w tokarkach, frezy w frezarkach, wiertła w wiertarkach oraz przeciągacze w przeciągarkach poziomych. Geometria i materiał narzędzia muszą być dopasowane do warunków skrawania, aby zapewnić optymalną wydajność.

P2: Jaka jest różnica między kątami wyznaczonymi a kątami roboczymi?

A: Wyznaczone kąty to idealne kąty zdefiniowane do projektowania i pomiaru narzędzi w warunkach statycznych. Kąty robocze to rzeczywiste kąty podczas obróbki, zależne od posuwu, wysokości montażu narzędzia i jego nachylenia. Prawidłowa regulacja zapewnia stabilne cięcie i wysoką jakość powierzchni.

P3: Jak kąt natarcia i kąt przyłożenia wpływają na wydajność cięcia?

A: Kąt natarcia (γₒ) kontroluje spływ wióra i opory skrawania, natomiast kąt przyłożenia (αₒ) zmniejsza tarcie między powierzchnią boczną a powierzchnią przedmiotu obrabianego. Wybór odpowiednich kątów wydłuża żywotność narzędzia, redukuje wydzielanie ciepła i zapewnia dokładność wymiarową.

P4: Które klasy węglików spiekanych nadają się do różnych materiałów?

A: Klasa K (YG): materiały kruche, takie jak żeliwo. Klasa P (YT): materiały ciągliwe, takie jak stal. Klasa M (YW): stale, żeliwo i materiały trudne w obróbce, takie jak stopy wysokotemperaturowe.

P5: Dlaczego narzędzia diamentowe nie nadają się do cięcia metali żelaznych?

A: Diament reaguje chemicznie z żelazem, powodując przyspieszone zużycie narzędzi. Narzędzia diamentowe idealnie nadają się do obróbki metali nieżelaznych, tworzyw sztucznych i kompozytów wymagających precyzyjnego wykańczania z dużą prędkością.

P6: Kiedy należy używać narzędzi powlekanych, ceramicznych lub CBN?

A: Narzędzia powlekane (TiN, TiC, Al₂O₃) dla zwiększonej odporności na zużycie i stabilności termicznej. Narzędzia ceramiczne do obróbki wykańczającej z dużą prędkością stali, żeliwa i twardych materiałów. Narzędzia CBN do stali hartowanych i stopów wysokotemperaturowych.

P7: Jak ruch posuwu i wysokość narzędzia wpływają na kąty robocze?

A: Posuw poprzeczny lub wzdłużny zmienia efektywny kąt natarcia i przyłożenia. Wysokość narzędzia powyżej lub poniżej środka przedmiotu obrabianego również zmienia kąty robocze. Prawidłowa kompensacja zapewnia równomierne wykończenie powierzchni i wydajność skrawania.

Odniesienie

https://en.wikipedia.org/wiki/Rake_angle

https://www.researchgate.net/figure/Schematic-of-the-cutting-part-of-the-tool-with-the-auxiliary-cutting-edge-on-the-flank_fig2_312420371