Profilowanie rolkowe stało się kluczowym procesem w produkcji blach i profili, zyskując uznanie branży ze względu na wysoką wydajność, precyzję i zaawansowane możliwości automatyzacji. Dla producentów dążących do zwiększenia produktywności, obniżenia kosztów lub poszerzenia różnorodności produktów, inwestycja w linię do profilowania rolkowego może być kluczowym krokiem w kierunku długoterminowego wzrostu.

Jednak ustalenie, czy ta technologia jest odpowiednia, wymaga kompleksowej oceny, uwzględniającej cele produkcyjne, ograniczenia budżetowe i wydajność sprzętu. Niniejszy artykuł zawiera dogłębną analizę czterech podstawowych typów maszyn do profilowania rolkowego, przedstawia parametry techniczne zarówno linii standardowych, jak i zautomatyzowanych, a także podkreśla kluczowe czynniki inwestycyjne, takie jak koszt sprzętu, wydajność produkcji, integracja systemów i konserwacja operacyjna, pomagając w podejmowaniu świadomych decyzji i maksymalizacji zwrotu z inwestycji.

1.0Cztery podstawowe typy linii do profilowania rolkowego

1.1Tabela terminologii profilowania rolkowego

| Termin | Definicja |

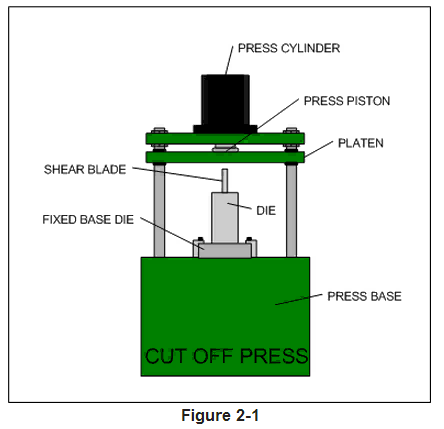

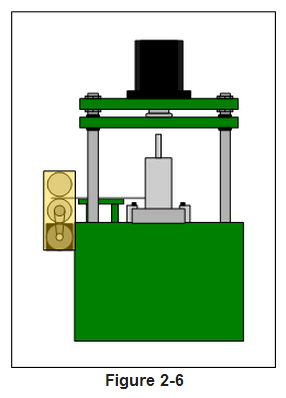

| Umierać | Oprzyrządowanie wewnątrz prasy, które wykonuje wykrawanie lub cięcie. Może obejmować stempel, ostrze, nożyce, piłę lub zestaw matryc z klinem. |

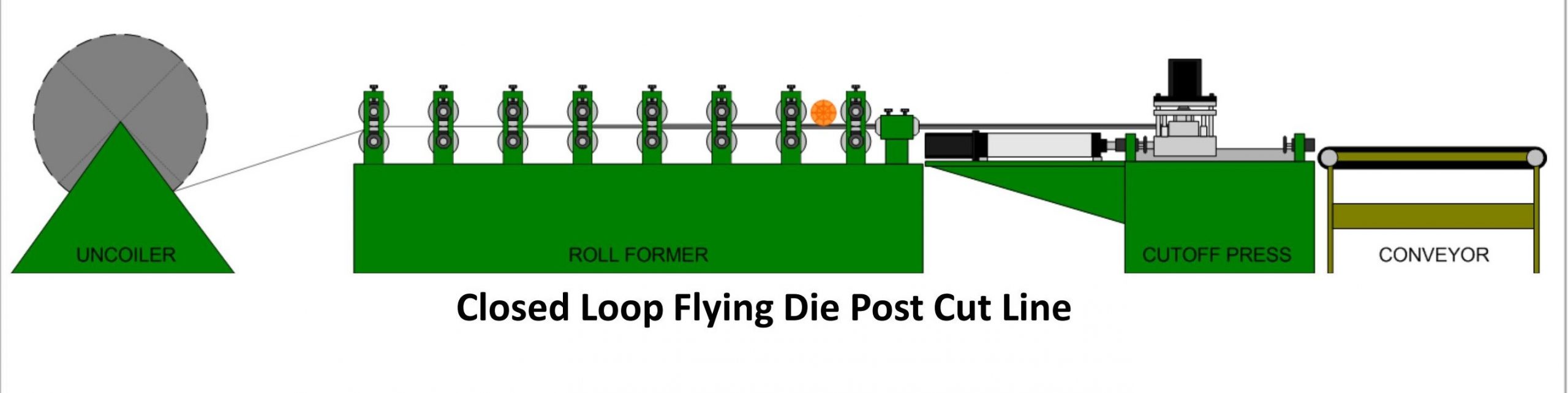

| Latająca kostka | Matryca, która wykonuje operacje prasowania podczas ruchu materiału. Matryca porusza się wraz z materiałem – nazywana również „non-stop”. |

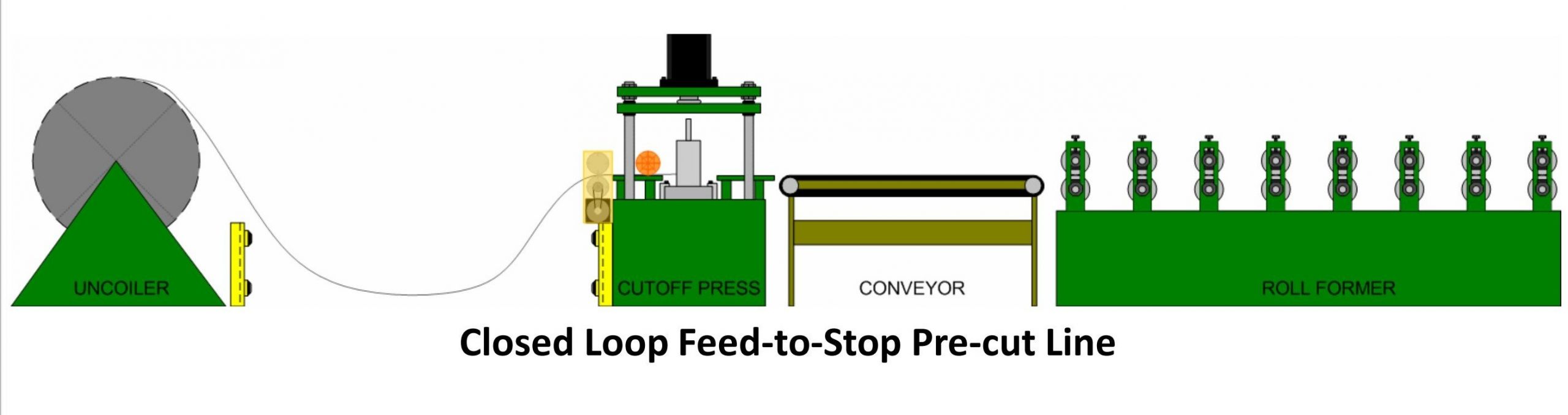

| Zatrzymanie | Materiał zatrzymuje się na czas operacji prasy. Nazywane również „stop-to-cut” lub „stop/start”. |

| Zamknięta pętla | Do sterowania położeniem lub prędkością stosuje się serwomechanizm. Ruch matrycy lub materiału jest precyzyjnie zsynchronizowany. |

| Otwarta pętla | Brak sprzężenia zwrotnego serwomechanizmu. Sterowanie opiera się na enkoderze montowanym na materiale. |

| Zwiększyć | W układach matryc latających o pętli otwartej siłownik pneumatyczny lub hydrauliczny pomaga dopasować prędkość matrycy do przepływu materiału. |

| Kicker | Mechaniczne wzmocnienie, które przesuwa matrycę do przodu wykorzystując ruch prasy — bezpośrednio powiązane ze skokiem prasy. |

| Die Accelerator | Stosowany w zamkniętych systemach z matrycami latającymi; odnosi się do serwomechanizmu, który synchronizuje matrycę z prędkością materiału. |

| Aparat | Elementy mechaniczne (śruba kulowa, pasek i koło pasowe, mechanizm zębatkowy) łączące układ serwo z matrycą. |

Maszyny do profilowania ogólnie wpadają w cztery podstawowe kategorie, definiowany przez dwa kluczowe parametry: czy materiał zatrzymuje się podczas cięcia oraz czy system wykorzystuje sterowanie serwo w pętli zamkniętej. Te typy to:

- Zatrzymanie w pętli otwartej

- Latająca kostka o otwartej pętli

- Zatrzymanie w pętli zamkniętej

- Latająca kostka o obiegu zamkniętym

Inne konfiguracje niestandardowe lub hybrydowe często opierają się na wariantach lub kombinacjach tych czterech typów. Zrozumienie tych typów jest niezbędne do poruszania się po bardziej złożonych architekturach systemów.

Podstawa klasyfikacji:

Linie do profilowania można podzielić na kategorie według:

- System sterowania:Czy do precyzyjnego pozycjonowania i sprzężenia zwrotnego używany jest układ serwomechanizmu z zamkniętą pętlą.

- Tryb pracy:Czy materiał zatrzymuje się podczas operacji prasowania czy też kontynuuje ruch (operacja z użyciem ruchomej matrycy).

1.2Zatrzymanie w pętli otwartej

- Kontrola: Otwarta pętla

- Działanie: Zatrzymanie materiału do cięcia lub dziurkowania

- Koszt: Niski

- Dokładność: Umiarkowany

- Wyjście: Niski

W tej konfiguracji do pozycjonowania materiału zastosowano sterowanie w pętli otwartej, które jest zatrzymywane przed każdym cyklem prasowania.

Warianty procesu:

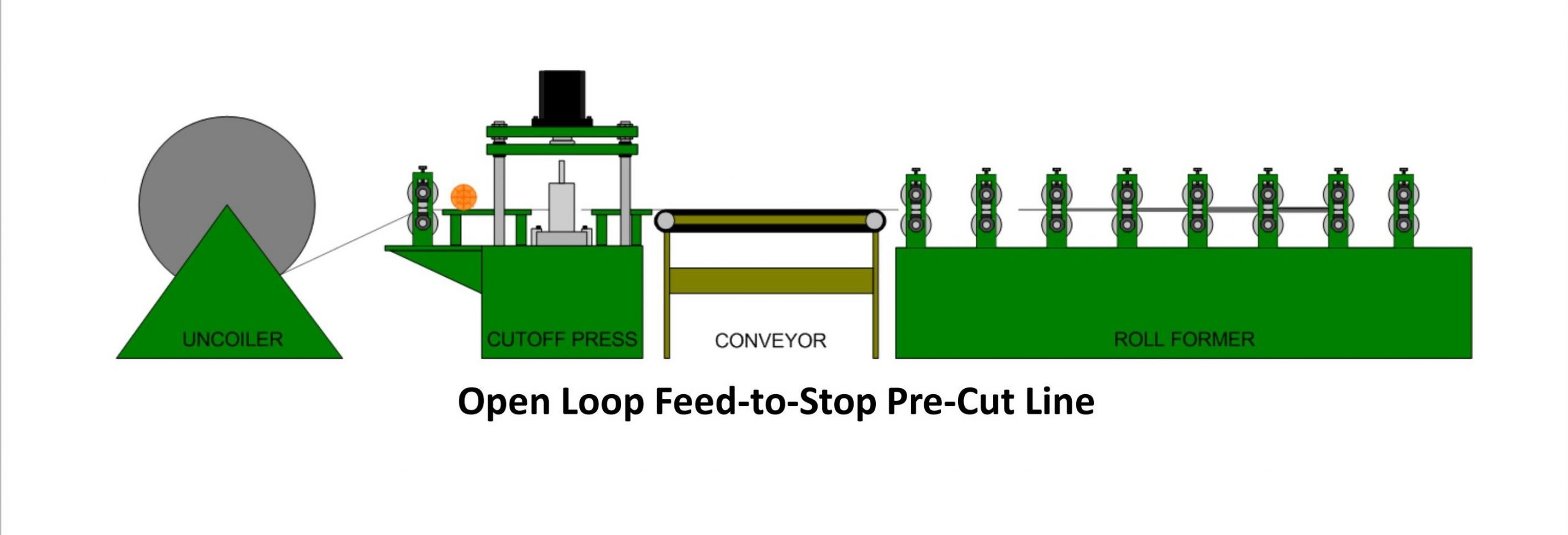

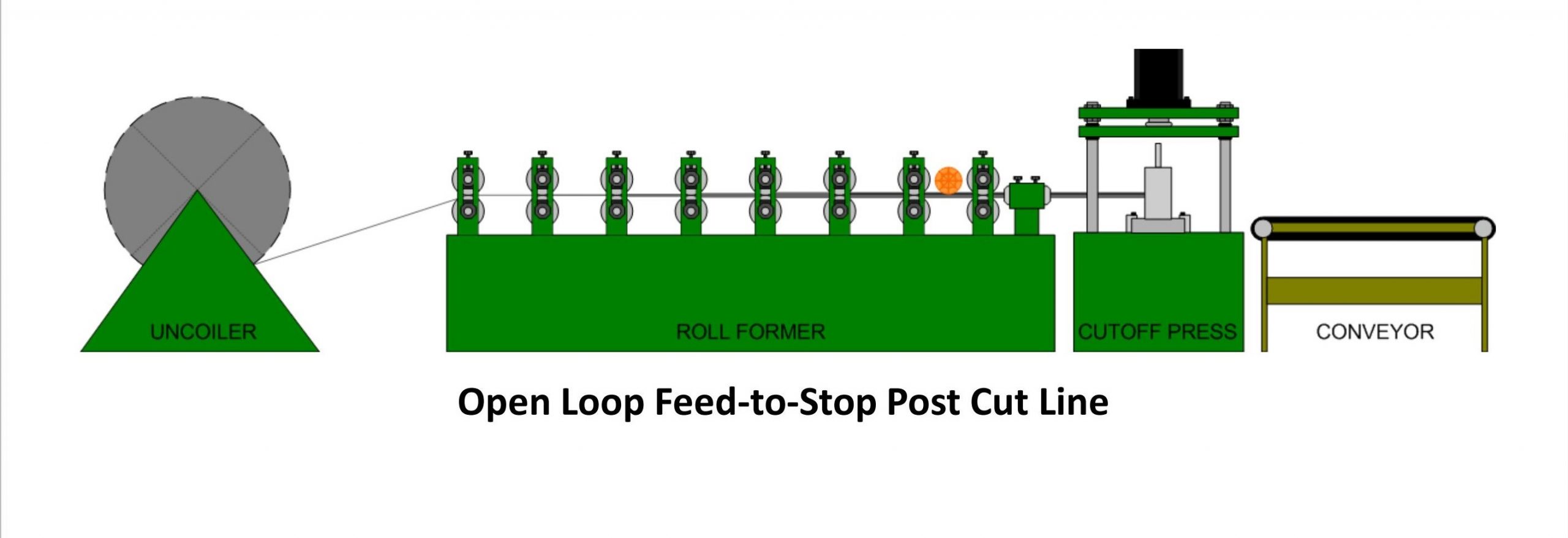

- Po cięciuMateriał jest najpierw formowany na rolce, a następnie cięty za pomocą matrycy stacjonarnej. Nadaje się do większości standardowych zastosowań.

- Wstępnie pocięteMateriał jest cięty na wymiar przed wejściem do sekcji formującej. Ta konfiguracja charakteryzuje się mniejszą wydajnością, ale niższymi kosztami oprzyrządowania, co jest idealne w przypadku operacji o ograniczonym budżecie.

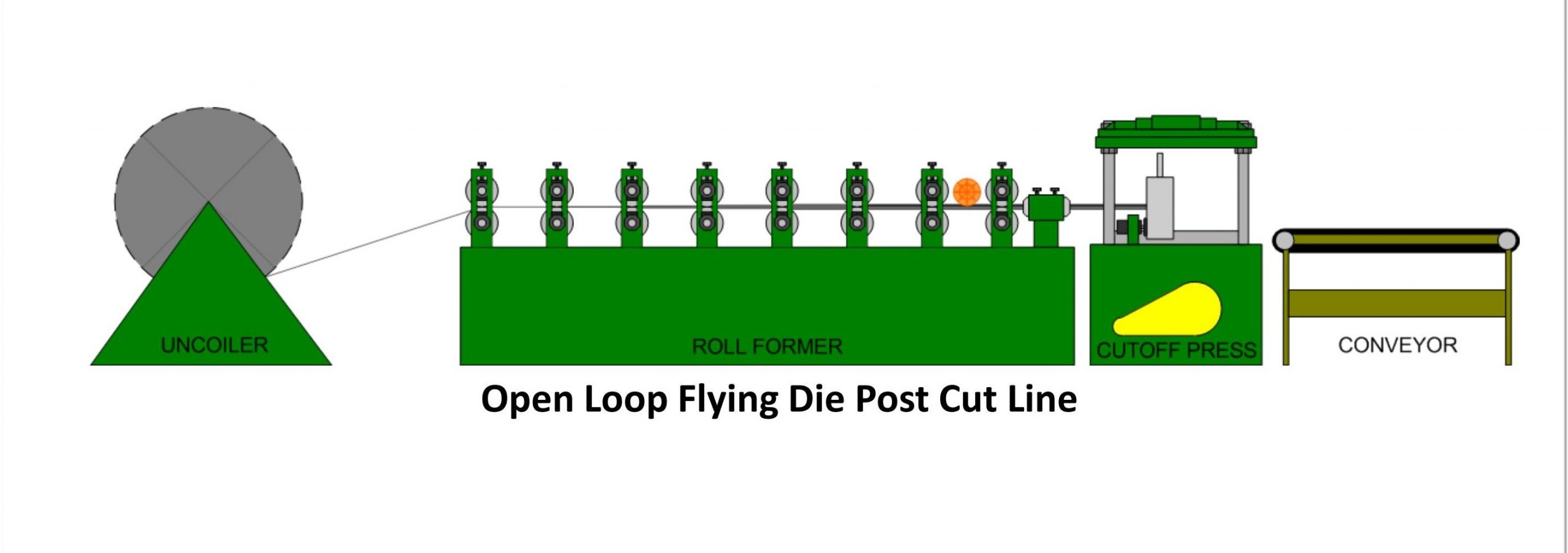

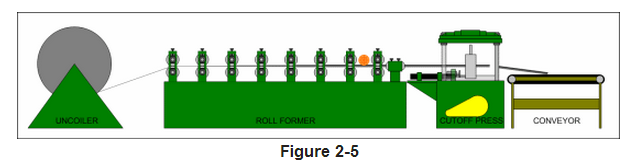

1.3Latająca kostka o otwartej pętli

- Kontrola: Otwarta pętla

- Działanie:Cięcie podczas ruchu materiału

- Koszt: Niski

- Dokładność: Umiarkowany (±0,032″ / 0,81 mm)

- Wyjście: Wysoki

System wykorzystujący latającą matrycę wykonuje cięcie w miarę przemieszczania się materiału, a matryca porusza się z prędkością dostosowaną do jego prędkości.

Dodatkowe uwagi:

Powrót matrycy następuje zazwyczaj za pomocą sprężyny lub cylindra pneumatycznego.

W przypadkach, gdy wytrzymałość materiału jest niewystarczająca do podtrzymania masy matrycy, cylinder doładowania można dodać w celu wspomagania przyspieszenia i zmniejszenia oporu aerodynamicznego.

1.4Zatrzymanie w pętli zamkniętej

- Kontrola:Serwo w pętli zamkniętej

- Działanie: Materiał zatrzymuje się podczas cięcia

- Koszt:Średni do wysokiego

- Dokładność: Wysoka (±0,003″ / 0,076 mm)

- Wyjście: Umiarkowany

System ten wykorzystuje sprzężenie zwrotne serwo do kontrolowania położenia materiału i poprawy powtarzalności operacji cięcia lub dziurkowania.

Notatki techniczne:

Zazwyczaj stosuje się rolki podające napędzane serwomechanizmem.

Jeśli problemem jest poślizg w paszy, koder materiałów można dodać w celu zwiększenia dokładności informacji zwrotnej i zapewnienia precyzji.

1.5Latająca kostka o obiegu zamkniętym

- Kontrola:Serwo w pętli zamkniętej

- Działanie:Cięcie podczas ruchu materiału

- Koszt:Najwyższy

- Dokładność: Bardzo wysoka (±0,015″ / 0,38 mm, do ±0,0002″ / 0,005 mm)

- Wyjście:Najwyższa (do 600 stóp na minutę / 183 mpm)

Jest to najbardziej zaawansowana konfiguracja, umożliwiająca formowanie i cięcie z dużą prędkością i precyzją, przy użyciu serwomechanizmu zsynchronizowanego z latającą matrycą.

Projektowanie systemów:

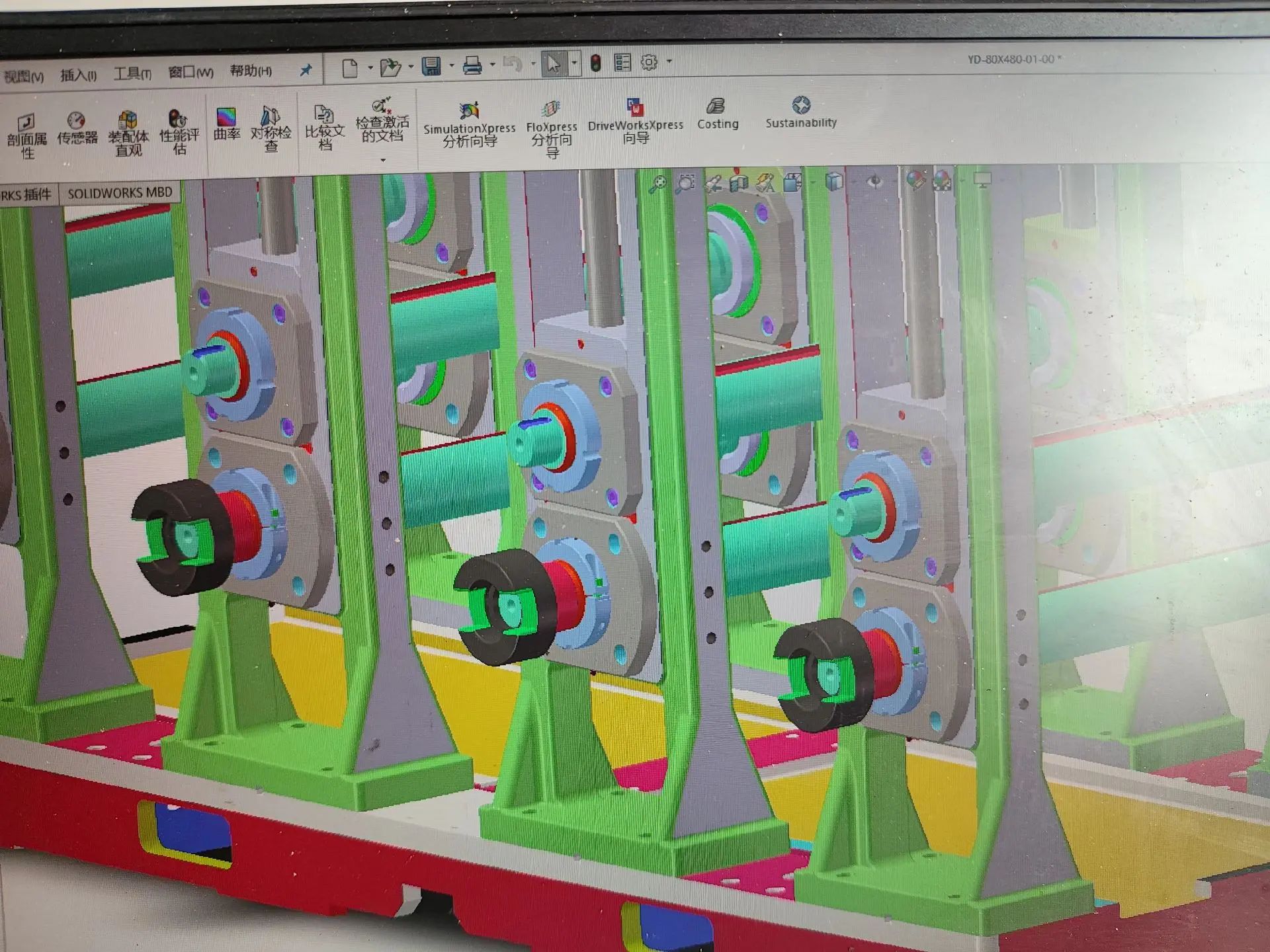

Kostka jest napędzana przez siłownik śrubowy.

Precyzja silnik serwo łączy się mechanicznie z matrycą za pomocą sprzęgieł wielowypustowych, aby zapewnić dokładną synchronizację.

System sterowania nieustannie reguluje ruch matrycy, dostosowując go w czasie rzeczywistym do prędkości i położenia materiału.

1.6Tabela podsumowująca porównanie

| Typ | System sterowania | Stan cięcia | Dokładność (cale) | Koszt | Najlepszy dla |

| Zatrzymanie w pętli otwartej | Otwarta pętla | Zatrzymany | Umiarkowany (~±0,03) | Niski | Standardowa, ekonomiczna produkcja |

| Latanie w pętli otwartej | Otwarta pętla | Ciągły | Umiarkowany (±0,03) | Niski | Praca ciągła ze średnią prędkością |

| Zatrzymanie w pętli zamkniętej | Serwomechanizm pętli zamkniętej | Zatrzymany | Wysoka (±0,003) | Średnio-wysoki | Precyzyjne dziurkowanie lub cięcie |

| Latanie w pętli zamkniętej | Serwomechanizm pętli zamkniętej | Ciągły | Bardzo wysoki (±0,0002) | Najwyższy | Wysoka prędkość i precyzja wydruku |

2.0Standardowe linie do profilowania rolkowego

Technologia profilowania rolkowego stała się kamieniem węgielnym w nowoczesnej produkcji blach i profili ze względu na swoją wydajność, precyzję i wysoki poziom automatyzacji. Standardowa linia do profilowania rolkowego, wyposażona w elastyczną konstrukcję i zaawansowane systemy sterowania, jest w stanie sprostać zróżnicowanym wymaganiom branżowym.

2.1Główne cechy:

Nowoczesne maszyny do profilowania rolkowego zazwyczaj oferują następujące podstawowe zalety:

- Niezawodność techniczna:Zaprojektowane do długotrwałej, ciągłej pracy z minimalnymi przestojami, co gwarantuje stabilną produkcję.

- Wysoka elastyczność:Szybka i łatwa wymiana narzędzi pozwala na szybką adaptację do różnych kształtów i rozmiarów profili.

- Wsparcie dla elastycznej produkcji:Zintegrowane z zaawansowanym oprogramowaniem i programowaniem w celu zapewnienia wydajnej pracy bez odpadów.

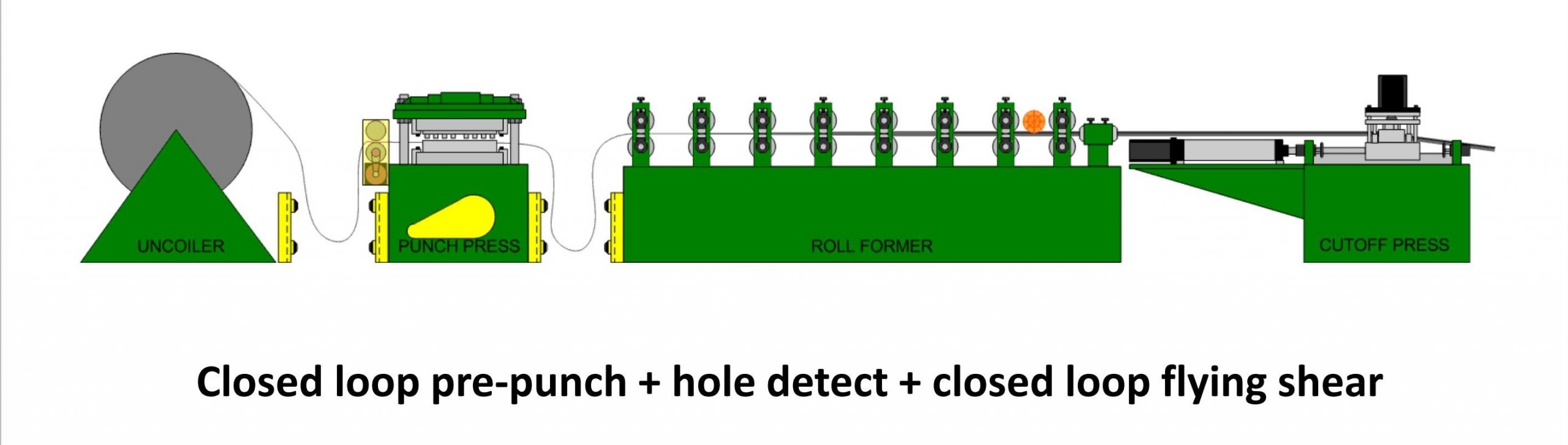

- Przetwarzanie wielofunkcyjne:Umożliwia wykonywanie na jednej linii czynności związanych z wstępnym dziurkowaniem, dłutowaniem, dziurkowaniem, gięciem, profilowaniem rolkowym i odcinaniem w locie.

ALEKVS Specjalizuje się w projektowaniu i produkcji wysokowydajnych linii do profilowania, łącząc bogate doświadczenie branżowe z silnym naciskiem na niezawodność, bezpieczeństwo i elastyczność urządzeń. Wszystkie systemy umożliwiają szybką wymianę matryc i obsługują szeroki zakres wymiarów profili, co czyni je idealnymi do różnych zastosowań przemysłowych w obróbce blach.

3.0W pełni zautomatyzowane linie do profilowania rolkowego

W pełni zautomatyzowane linie do profilowania rolkowego są zaprojektowane z myślą o wysokowydajnej, masowej produkcji profili metalowych. Systemy te integrują rozwijarki, automatyczne spawarki, walcarki do profilowania i inteligentne jednostki układające w stosy — dostarczając kompletne rozwiązanie automatyzacji od surowego zwoju do gotowego stosu.

Linia produkcyjna wyposażona jest w liczne kanały do profilowania rolkowego oraz modułowe konfiguracje do poziomowania, wyrównywania, formowania i cięcia. Systemy obracania i układania w stosy wyposażone są w chwytaki zaciskowe, szyny z serwonapędem, podciśnieniowe ramiona robotyczne oraz inteligentne moduły pozycjonujące, co zapewnia wydajne, bezpieczne i uporządkowane przetwarzanie produktów.

3.1Zalety techniczne:

- Pełna automatyzacja procesów:Automatyczne ładowanie cewek i spawanie, ciągłe karmienie, cięcie w linii i układanie w stosy — nie wymaga ręcznej interwencji.

- Wieloetapowe precyzyjne formowanie:Stacje rolkowe są zaprojektowane z segmentami o progresywnej deformacji, co pozwala na uzyskanie złożonej geometrii profilu z dużą dokładnością.

- System adaptacyjnego wyrównania:Wyrównanie lewo-prawo i przesunięcie pionowe rolek zapewniają dokładne i stabilne śledzenie zwojów na całej linii.

- Modułowa platforma sterowana serwomechanizmem:Niezależne, sterowane serwomechanizmem platformy przesuwne umożliwiają precyzyjne operacje obsługi i układania za pomocą robota.

- Wysoka elastyczność i skalowalnośćObsługuje różnorodne materiały, grubości i przekroje profili; parametry sprzętu można skonfigurować na podstawie konkretnych potrzeb produkcyjnych.

System ten idealnie nadaje się do masowej produkcji Profile C, profile U, korytka kablowe, wsporniki paneli słonecznych, prowadnice drzwi, lekkie ramy stalowei wiele więcej, co czyni go kluczowym czynnikiem umożliwiającym inteligentną automatyzację w nowoczesnej obróbce metali.

4.0Kluczowe czynniki, które należy wziąć pod uwagę przy inwestowaniu w linię do profilowania rolkowego

Linie do profilowania to niezbędne urządzenia w procesie produkcji blach i profili. Aby zapewnić trafną inwestycję, należy ocenić kilka kluczowych czynników, aby zrównoważyć koszty kapitałowe z długoterminową wydajnością produkcji.

4.1Koszt maszyny i żywotność:

- Inwestycja początkowaStandardowa linia do profilowania rolek, obejmująca rozwijarki, systemy odcinania i elektronikę sterującą, zwykle obejmuje: $100 000 do $500 000, w dużej mierze w zależności od liczby i wielkości formujących się drzewostanów. Systemy średniej wielkości mieszczą się zazwyczaj pomiędzy $150 000 i $250 000.

- Trwałość:Te systemy są zaprojektowane z myślą o długiej żywotności, bez praktycznego ograniczenia żywotności. Przy prawidłowej konserwacji i nienarażaniu na niewłaściwe użytkowanie wykazują wyjątkowo niskie wskaźniki awaryjności I minimalne koszty części zamiennych.

- Stabilność projektu:Choć stale wprowadzane są ulepszenia w zakresie dokładności, łatwości użytkowania i odporności na zużycie, podstawowa architektura mechaniczna pozostała taka sama stabilny i niezawodny nadgodziny.

4.2Wydajność produkcji i koszty przezbrojenia:

- Prędkość standardowa:Większość linii do profilowania działa w 100 stóp na minutę (fpm)lub mniej więcej 30 metrów na minutęz możliwością dostosowania prędkości do potrzeb produkcyjnych.

- Typowa dzienna wydajność:Biorąc pod uwagę ładowanie, nawlekanie, czyszczenie i inne przestoje, średnia dzienna wydajność wynosi od 7600 do 9100 metrów (od 25 000 do 30 000 stóp)w 8-godzinna zmiana.

- Wydajność przezbrojenia:Chociaż koszty przejścia różnią się w zależności od wielkości firmy, różnorodności produktów i złożoności zadania, profilowanie rolkowe jest powszechnie uznawane za niska konwersja koszty I wysoka wydajność produkcji w porównaniu do innych procesów obróbki plastycznej metali.

- Optymalizacja systemu sterowania:Nowoczesne sterowanie elektryczne i komputerowe znacznie zwiększa elastyczność i szybkość reakcji w przejściach produkcyjnych.

4.3Planowanie produkcji i integracja systemów:

Obecne technologie umożliwiają bezproblemową integrację linii do profilowania rolkowego z ERP (Planowanie zasobów przedsiębiorstwa) Lub MRP (Planowanie zasobów produkcyjnych) systemy umożliwiające zautomatyzowane planowanie na podstawie zamówień.

Typowa integracja obejmuje:

- Bezpośredni import parametrów produkcyjnych(długości, ilości, wzory otworów) z systemów zamówień

- Regulacja automatycznego układu sterowania aby zminimalizować interwencję ręczną

- Etykietowanie profili lub znakowanie atramentowe dla łatwego śledzenia i identyfikacji

- Informacje zwrotne dotyczące danych produkcyjnych w czasie rzeczywistym do kontroli jakości i monitorowania wydajności

Takie integracje można dodać poprzez modernizacja istniejących systemów lub zaprojektowane w nowe instalacjepod warunkiem, że obiekt jest wyposażony w niezbędną infrastrukturę sprzętową i programową umożliwiającą komunikację danych w czasie rzeczywistym.

4.4Eksploatacja, konserwacja i szkolenia:

Oprócz sprzętu, długoterminowa stabilność i wydajność zależą od:

- Planowana konserwacja zapobiegawcza aby wydłużyć żywotność

- Planowanie zapasów części zamiennych aby zminimalizować przestoje

- Profesjonalne szkolenia dla operatorów, zapewniając bezpieczne i efektywne użytkowanie

- Standaryzowane zarządzanie produkcją aby zwiększyć ogólną efektywność operacyjną

Odniesienia

www.amscontrols.com/kb/roll-forming-the-four-basic-machine-types/