- 1.0Definicja i podstawowe typy elementów złącznych

- 2.0Wyjaśnienie kluczowej terminologii

- 3.0Wybór typu gwintu: logika aplikacji dla gwintów grubych i cienkich

- 4.0Procesy produkcji gwintów: gwinty walcowane i cięte (kluczowy sprzęt: maszyna do walcowania gwintów)

- 5.0Podstawowa funkcja i ograniczenia zastosowania elementów złącznych

- 6.0Kontrola napięcia wstępnego: ryzyko nadmiernego i niedostatecznego dokręcenia

- 7.0Obliczanie wstępnego obciążenia i momentu dokręcania elementów złącznych (z weryfikacją praktyczną)

- 8.0Normy doboru i identyfikacji elementów złącznych

- 9.0Projektowanie otworów pod elementy złączne: otwory pod gwint i otwory przelotowe

- 10.0Projektowanie połączeń za pomocą elementów złącznych: zwiększanie stabilności i wytrzymałości

- 11.0Wniosek

W globalnym przemyśle maszyn i urządzeń elementy złączne stanowią podstawowe elementy łączące poszczególne części. Ich konstrukcja, dobór i montaż bezpośrednio wpływają na niezawodność i żywotność systemów mechanicznych. Dane branżowe pokazują, że awarie spowodowane niewłaściwą konstrukcją, niewłaściwym doborem lub błędami montażowymi należą do głównych przyczyn usterek mechanicznych. Od ogólnego montażu maszyn po systemy o wysokiej precyzji, takie jak komponenty lotnicze i motoryzacyjne, prawidłowe stosowanie elementów złącznych ma kluczowe znaczenie.

1.0Definicja i podstawowe typy elementów złącznych

1.1Definicja

Element złączny to znormalizowany element sprzętowy służący do łączenia dwóch lub więcej części. Umożliwia szybki montaż i demontaż za pomocą narzędzi ręcznych lub mechanicznych (takich jak klucze dynamometryczne) lub urządzeń automatycznych (takich jak maszyny do montażu elementów złącznych). Kluczowymi cechami elementów złącznych są możliwość demontażu i stabilność połączenia, co odróżnia je od półtrwałych metod łączenia, takich jak spawanie czy nitowanie. Elementy złączne są szeroko stosowane w wielu branżach, w tym w motoryzacji, lotnictwie i elektronice.

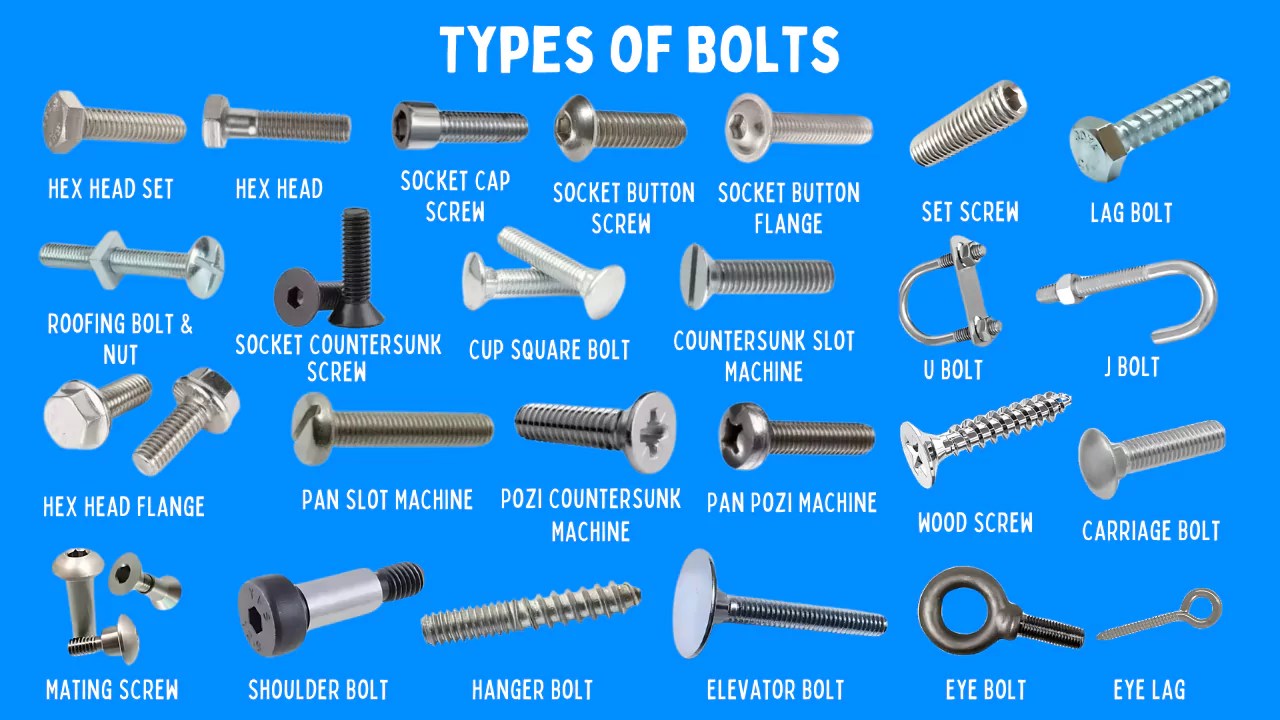

1.2Typy rdzeni

Na podstawie właściwości gwintu i metod aplikacji elementy złączne dzieli się na trzy główne typy, często stosowane w połączeniu ze zautomatyzowanym sprzętem (np. maszynami do wciskania) w celu zwiększenia wydajności produkcji masowej:

| Kategoria elementów złącznych | Typowe typy | Kluczowe funkcje aplikacji | Zgodność z automatyzacją |

| Gwint zewnętrzny (męski) | Śruby z łbem sześciokątnym, śruby z łbem płaskim, śruby z łbem imbusowym, śruby z łbem okrągłym, śruby ustalające | Łączenie za pomocą gwintów zewnętrznych; śruby w połączeniu z nakrętkami; wkręty wkręcane bezpośrednio w elementy obrabiane | Maszyny do wciskania instalują warianty samozaciskowe (nie ma potrzeby gwintowania) |

| Gwint wewnętrzny (żeński) | Standardowe nakrętki sześciokątne (ISO 4032), nakrętki zabezpieczające z wkładką nylonową (ISO 10511) | Utwórz połączenia rozłączne za pomocą śrub/kołków; zapobiegaj luzowaniu (nakrętki zabezpieczające) | Maszyny montażowe montują nakrętki synchronicznie ze śrubami w celu zapewnienia wyrównania |

| Typy specjalne | Szpilki (ISO 888, gwintowane dwustronnie) | Jeden koniec wkręca się w obrabiane elementy, drugi łączy się z nakrętkami; idealny do grubych części/częstego demontażu | Maszyny do wciskania zapewniają precyzyjne pozycjonowanie kołków w ciężkich maszynach |

2.0Wyjaśnienie kluczowej terminologii

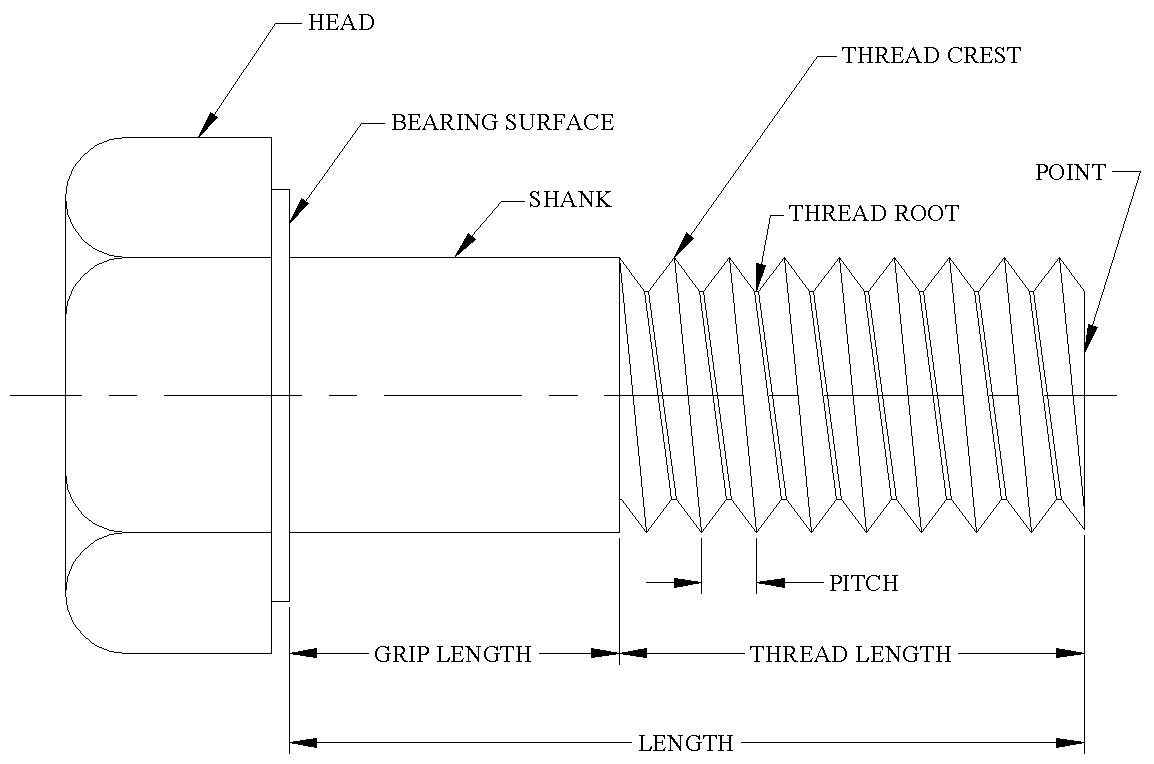

Zrozumienie terminologii dotyczącej elementów złącznych ma kluczowe znaczenie dla prawidłowego projektowania i doboru. Poniżej znajdują się definicje uznawane na całym świecie (oparte na normach ISO):

| Termin | Definicja | Przykład/Uwaga |

| Główna średnica | Największa średnica gwintu; służy jako odniesienie do rozmiaru nominalnego. | Śruba M10 ma średnicę główną wynoszącą 10 mm (ISO 898-1). |

| Mniejsza średnica | Najmniejsza średnica nici; decyduje o wytrzymałości na ścinanie i rozciąganie. | Istotne przy wyborze gwintu grubego lub cienkiego. |

| Poziom | Odległość osiowa pomiędzy odpowiednimi punktami na sąsiednich gwintach. | M10 o grubym skoku = 1,5 mm; o drobnym skoku = 1,0 mm (ISO 724). |

| Ołów | Odległość osiowa, o jaką gwint pokonuje jeden obrót. | Gwinty jednozwojowe: Skok = Skok; gwinty wielozwojowe: Skok = Skok × Liczba zwojów. |

| Grzebień/Korzeń nici | Grzbiet = powierzchnia górna (najdalej od cylindra odniesienia); Dno = powierzchnia dolna (strefa koncentracji naprężeń). | Walcowane gwinty optymalizują krzywiznę korzenia, zwiększając w ten sposób odporność na zmęczenie. |

| Cholewka | Część cylindryczna pomiędzy łbem a początkiem gwintu; zaprojektowana do obciążeń ścinających. | Gwinty nie mogą być nigdy narażone na ścinanie; maszyny do wciskania utrzymują trzonki w płaszczyznach ścinania. |

| Wstępne ładowanie | Siła rozciągająca stosowana podczas dokręcania; zapewnia stabilność połączenia. | Maszyny montażowe z kontrolą momentu obrotowego stosują precyzyjne napięcie wstępne (nie polegają wyłącznie na podkładkach zabezpieczających). |

| Długość uchwytu | Część bez gwintu pomiędzy powierzchnią nośną głowicy a początkiem gwintu. | Musi odpowiadać całkowitej grubości łączonych części; testy na maszynie wciskowej weryfikują dopasowanie. |

3.0Wybór typu gwintu: logika aplikacji dla gwintów grubych i cienkich

Gwinty elementów złącznych są zgodne z normami ISO (metryczne: ISO 724; imperialne: ANSI/ASME B1.1) i są dobierane na podstawie dopasowania wytrzymałości materiału:

| Typ gwintu | Odpowiednie scenariusze (dobór materiałów) | Główne zalety | Zgodność z automatyzacją |

| Cienka nić | Materiał gwintu wewnętrznego > Materiał gwintu zewnętrznego (np. śruby stalowe do stopów o wysokiej wytrzymałości) | Wyższa wytrzymałość statyczna/zmęczeniowa; precyzyjna kontrola napięcia wstępnego; idealne do zastosowań wymagających wysokiej precyzji (przemysł lotniczy i kosmiczny, precyzyjne instrumenty) | Maszyny do wkładania gwintów precyzyjnie dostosowują prędkość obrotową, aby zapobiec przecięciu gwintu. |

| Gruby gwint | Materiał gwintu wewnętrznego < Materiał gwintu zewnętrznego (np. śruby stalowe w aluminium/żeliwie) | Większa średnica mniejsza (zmniejsza ryzyko pęknięcia na skutek rozciągania); szybszy montaż; nadaje się do maszyn ogólnego przeznaczenia | Maszyny wciskowe umożliwiają szybką instalację nakrętek samozaciskowych (bez konieczności gwintowania). |

3.1Powszechne błędne przekonania

- Mit:Grube nici są zawsze mocniejsze.

- Fakt:Wytrzymałość zależy od doboru materiałów:

- Cienkie gwinty w słabych materiałach (np. aluminium) powodują zrywanie gwintu.

- Grube gwinty w mocnych materiałach (np. stali) powodują utratę wytrzymałości i zmniejszają dokładność naprężenia wstępnego.

- Przykład:Zespoły silników samochodowych (bloki żeliwne + głowice aluminiowe) wykorzystują śruby o grubym gwincie, dokręcane za pomocą automatycznych systemów montażowych, co zapewnia równowagę między wytrzymałością a wydajnością.

4.0Procesy produkcji gwintów: gwinty walcowane i cięte (kluczowy sprzęt: maszyna do walcowania gwintów)

Obróbka gwintu ma bezpośredni wpływ na wydajność elementów złącznych. Wysokiej jakości elementy złączne są używane na całym świecie. gwinty walcowane (ISO 898-6) w porównaniu z tradycyjnymi gwintami ciętymi, z maszyna do walcowania gwintów jako wyposażenie podstawowe:

| Aspekt procesu | Cięcie gwintów | Walcowane nici (za pomocą walcarki do gwintów) |

| Zasada formacji | Usuwanie materiału (tokarki, gwintowniki, matryce) | Odkształcenie plastyczne (nacisk promieniowy z matryc walcowniczych; brak usuwania materiału) |

| Przepływ ziarna | Przerwany (osłabia strukturę) | Ciągły (podąża za konturem nici, zwiększa gęstość) |

| Chropowatość powierzchni | Ra ≥ 6,3 μm (szorstka, podatna na zużycie) | Ra ≤ 1,6 μm (gładki; zmniejsza tarcie) |

| Wytrzymałość zmęczeniowa | Niższe (koncentracja stresu w korzeniach) | 50–75% wyższa; 5–10 razy dłuższa żywotność dla elementów złącznych HRC 36–40 (testy ISO 898-1) |

| Wydajność produkcji | Wolne (20–50 sztuk/min; tokarki) | Szybkie (100–500 sztuk/min; szybkie maszyny walcownicze) |

| Koszt | Wyższe (zużycie płynu obróbkowego; krótka żywotność narzędzia) | 20–40% dolna (obróbka na sucho; długa żywotność matrycy: dziesiątki tysięcy części) |

| Zgodność z montażem | Niska spójność wymiarowa (powoduje zacinanie się maszyny do wkładania, zarysowania wiórów) | Tolerancja ISO 4H/5g; koncentryczność ≤0,1 mm (zapewnia ścisłe przyleganie nakrętki i stałe napięcie wstępne). |

5.0Podstawowa funkcja i ograniczenia zastosowania elementów złącznych

5.1Jedyna podstawowa funkcja: połączenie zaciskowe

Elementy złączne służą do zaciskania komponentów za pomocą napięcia wstępnego (nie zaś do pozycjonowania, przenoszenia obciążeń lub przesyłu):

| Typ funkcji | Poprawna implementacja | Ryzyko niewłaściwego użycia (używanie elementów złącznych) |

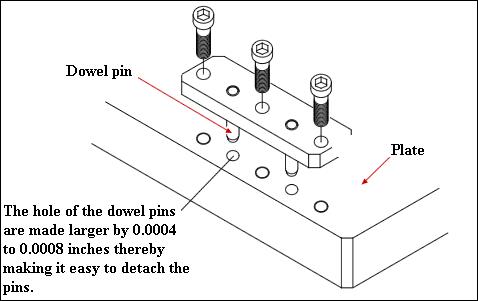

| Pozycjonowanie | Należy stosować kołki ustalające (ISO 2338), kołnierze ustalające lub powierzchnie odniesienia. | Luz gwintowy powoduje rozbieżność elementów, wibracje i zużycie. |

| Nośność/przenoszenie | Do wałów/punktów obrotowych/osi należy stosować dedykowane sworznie (ISO 8734) lub łożyska. | Zginanie/uszkodzenie elementów złącznych wskutek uderzenia (np. śruby, ponieważ wałki rolek przenośnika szybko się łamią). |

| Przykład | Przekładnia samochodowa: Kołki ustalające ustalają obudowę; maszyny montażowe dokręcają śruby. | Rolki przenośnika: Dedykowane osie + śruby (montowane za pomocą pras wciskowych), zaciskowe osłony końcowe. |

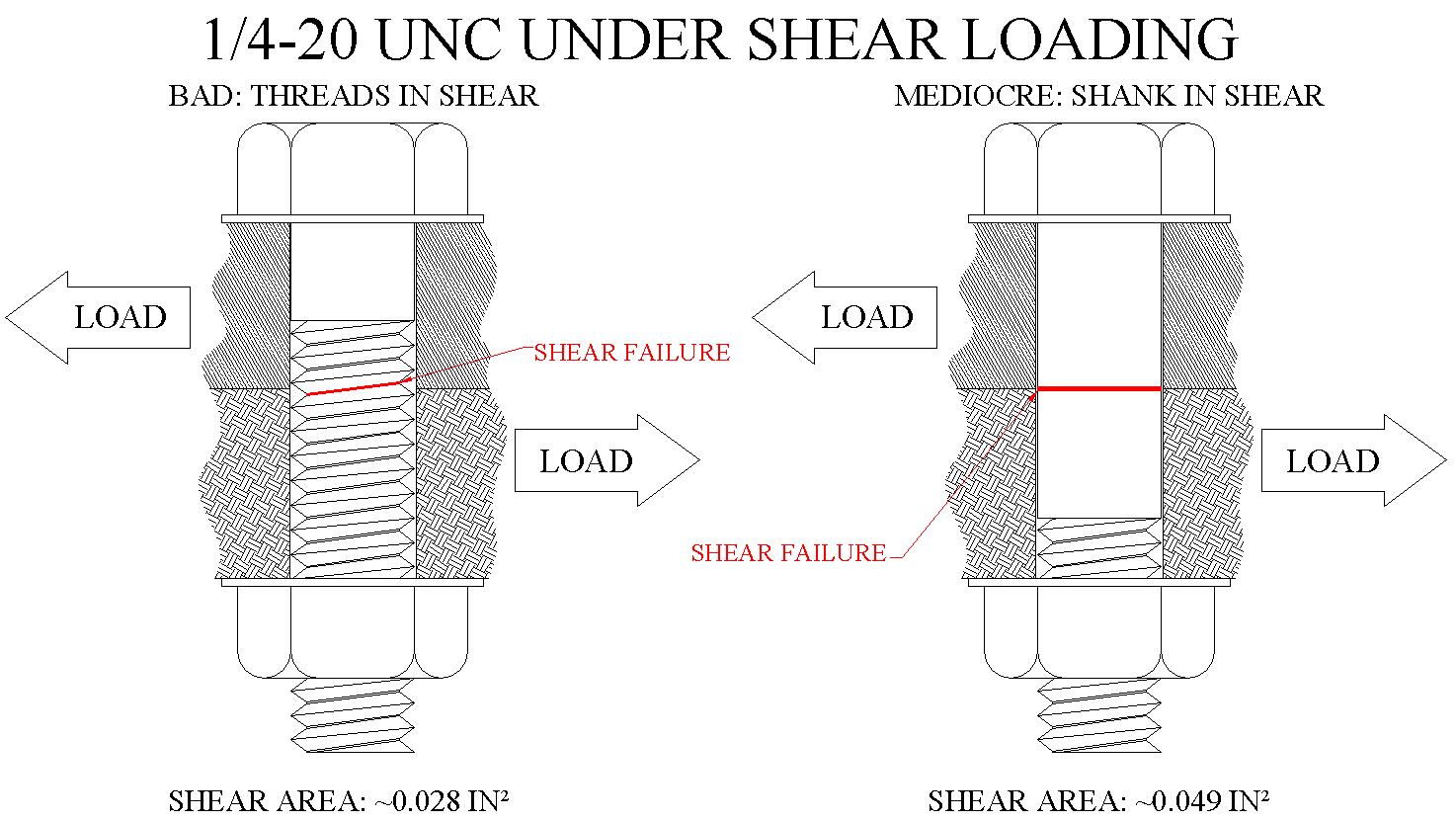

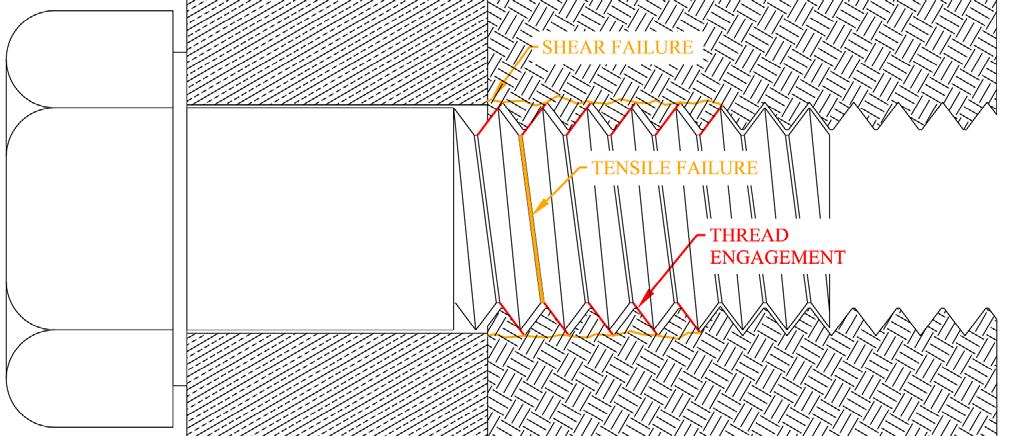

5.2Krytyczne ograniczenie zastosowania: Brak obciążenia ścinającego na gwintach

Gwinty są najsłabszym elementem zapięcia – nigdy nie narażaj ich na ścinanie. Główne powody:

- Średnica mniejsza gwintu < średnica trzpienia (tylko 60–80% wytrzymałości na ścinanie trzpienia).

- Ograniczona powierzchnia styku gwintu z otworem (zmniejsza stabilność, powoduje poluzowanie).

- Poluzowane gwinty ścierają ścianki otworów (zwiększają luz; przyspieszają awarię).

Poprawna praktyka:

- Do przenoszenia obciążeń ścinających należy stosować kołki ustalające.

- Umieść trzpień (część bez gwintu) w płaszczyźnie ścinania (np. w połączeniach dwuściennych).

- Zastosowania w blachach: śruby wciskane utrzymują gwinty poza strefą ścinania; maszyny do osadzania kontrolują głębokość dokręcania w celu optymalnego umieszczenia trzpienia.

6.0Kontrola napięcia wstępnego: ryzyko nadmiernego i niedostatecznego dokręcenia

Wstępne obciążenie ma kluczowe znaczenie dla stabilności stawu. Nadmierne dokręcanie (w granicach granicy plastyczności) jest bezpieczniejsze niż niedokręcanie (na podstawie normy ISO 6892-1 dotyczącej zachowania naprężenia i odkształcenia):

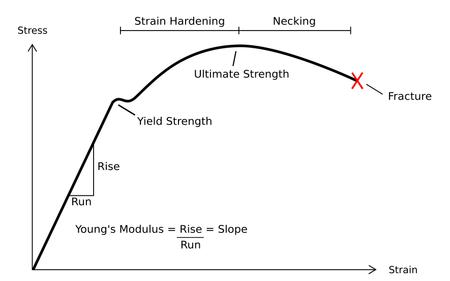

6.1Kluczowe wnioski z krzywej naprężenia-odkształcenia

Materiały złączne (np. stal stopowa, ISO 898-1) mają trzy etapy:

- Etap elastyczny:Materiał powraca do pierwotnego kształtu; niewystarczające obciążenie wstępne powoduje pęknięcie zmęczeniowe pod wpływem obciążeń cyklicznych (np. wibracji silnika).

- Etap wydajności:Rozpoczyna się trwała deformacja; należy unikać przekroczenia granicy plastyczności.

- Etap umocnienia odkształceniowego: Wstępne napięcie bliskie granicy plastyczności (ale nie większe) poprawia stabilność i odporność na obciążenia zewnętrzne.

6.2Powszechne błędne przekonania

- Mit:Podkładki zabezpieczające, kleje anaerobowe lub druty zabezpieczające zastępują napięcie wstępne.

- Fakt: Te jedynie opóźniają luzowanie (nie zapobiegają mu). Prawidłowe napięcie wstępne jest jedyną gwarancją stabilności.

- Rozwiązanie automatyzacyjne: Maszyny do wkładania z czujnikami momentu obrotowego monitorującymi napięcie wstępne w czasie rzeczywistym; montaż ręczny odbywa się przy użyciu kluczy dynamometrycznych zgodnych z normą ISO 6789 (bez dokręcania „na wyczucie”).

7.0Obliczanie wstępnego obciążenia i momentu dokręcania elementów złącznych (z weryfikacją praktyczną)

Napięcie wstępne jest kontrolowane za pomocą momentu obrotowego. Poniżej przedstawiono globalnie akceptowaną uproszczoną metodę (dokładność ±20%, wyliczona na podstawie ISO):

7.1Formuły podstawowe

- Naprężenie rozciągające dla obciążenia wstępnego: Unikaj trwałego odkształcenia; użyj 90% o granicy plastyczności:\(\sigma_t \w przybliżeniu 0,9 \razy \sigma_y\)(Przykład: śruba ISO 898-1 klasy 8.8 → \(\sigma_y = 640\) MPa)

- Obliczanie obciążenia wstępnego:\(F_i = \sigma_t \times A_t\)(\(A_t\) = pole naprężenia rozciągającego gwintu; np. gwint M10 → \(A_t = 58,0\) mm², ISO 6560)

- Obliczanie momentu obrotowego:\(T \około 0,2 \razy F_i \razy d\)(d = średnica nominalna; 0,2 = współczynnik dla \(\mu = 0,15\); dostosować do smarowania/powłok zgodnie z ISO 16047.)

7.2Przykładowe obliczenia (śruba M10 × 1,5, klasa 8.8)

- Z ISO 898-1:\(\sigma_y = 640\) MPa

- Naprężenie rozciągające:\(\sigma_t = 0,9 \times 640 = 576\) MPa

- Powierzchnia naprężenia rozciągającego:\(A_t = 58,0\) mm²

- Obciążenie wstępne:\(F_i = 576 \times 58,0 = 33,408\) N ≈ 33,4 kN

- Moment obrotowy:\(T = 0,2 \times 33,408 \times 10 = 66,816\) N·mm ≈ 66,8 N·m

7.3Weryfikacja eksperymentalna (badanie zmęczeniowe ISO 16047)

W przypadku śruby 3/8 cala (wytrzymałość na rozciąganie 180 000 psi, ANSI/ASME B18.2.1):

| Poziom napięcia wstępnego (wytrzymałość na rozciąganie %) | Moment obrotowy | Cykle obciążenia przy obciążeniu przemiennym poniżej 12 000 lbf |

| 40% | ≈25 lbf·ft | ~4,900 |

| 60% | ≈37 lbf·ft | ~6 000 000 (wzrost o 1000×) |

- Zastosowanie w przemyśle:Instrukcje dotyczące elementów złącznych firmy Boeing wymagają wstępnego obciążenia granicznego 70–80%, uzyskanego za pomocą sprzężenia zwrotnego momentu obrotowego maszyny do wkładania.

7.4Metody weryfikacji momentu obrotowego

- Montaż ręczny:Używaj kluczy dynamometrycznych zgodnych z normą ISO 6789.

- Automatyczny montaż:

- Maszyny do wkładania zintegrować czujniki wydłużenia laserowego (dokładność wstępnego obciążenia ±5%).

- Maszyny do wciskania wykorzystują sprzężenie zwrotne ciśnienia do samozaciskania elementów złącznych (pośrednio weryfikują napięcie wstępne).

8.0Normy doboru i identyfikacji elementów złącznych

8.1Zasada wyboru: Używaj wyłącznie standardowych, dostępnych od ręki (OTS) elementów złącznych

Globalne standardy:Elementy złączne OTS są zgodne z normami ISO, ANSI lub DIN (unikaj niestandardowych elementów złącznych: czas realizacji zamówienia 12–24 tygodni, wysokie koszty).

Ekstremalne warunki:Niestandardowe elementy złączne (np. stopy Inconel) przeznaczone wyłącznie do środowisk o wysokiej temperaturze/korozyjnych.

Sprawdzanie zgodności automatyzacji:

- Elementy złączne samozaciskowe pasują do głowic maszynowych wciskanych (np. nakrętki ISO 14587).

- Łby śrub pasują do mechanizmów chwytających maszyn montażowych.

- Parametry wątku mieszczą się w maszyna do walcowania gwintów możliwości.

8.2Reguły identyfikacji (formaty globalne)

| System wątków | Zakres średnic | Format | Przykład |

| Imperialny (ANSI/ASME B18.2.1) | ≥ 1/4 cala | Rozmiar nominalny – liczba zwojów na cal – gatunek | 3/8-16-Grade 5 (średnica 3/8″, 16 TPI) |

| < 1/4 cala | Liczba – gwintów na cal – gatunek | 10-32-Grade 8 (śruba nr 10, 32 TPI) | |

| Metryczny (ISO 898-1) | Wszystkie rozmiary | Klasa wytrzymałości – średnica × skok | 8,8-M10×1,5 (klasa 8.8, 10 mm, skok 1,5 mm) |

| (Domyślnie gruby gwint) | Klasa wytrzymałości – średnica | 10,9-M12 (skok 1,75 mm, ISO 724) |

9.0Projektowanie otworów pod elementy złączne: otwory pod gwint i otwory przelotowe

Dokładność otworu ma bezpośredni wpływ na wytrzymałość połączenia. Projekt jest zgodny z normami ISO i dostosowany do zautomatyzowanego sprzętu (maszyny do wciskania/wciskania):

9.1Otwory pod gwint (do gwintów wewnętrznych)

Zamiar: Wstępnie wywiercone otwory pod gwint (ISO 239).

Krytyczne wymiary:

| Wydanie | Konsekwencja |

| Otwór za mały | Nadmierne obciążenie kranu → pęknięcie kranu |

| Otwór za duży | Niekompletny profil gwintu → 15% utrata wytrzymałości na każde 10% zmniejszenie wysokości gwintu |

Notatki projektowe:

- Dostosuj rozmiar do twardości materiału (np. +0,1–0,2 mm dla aluminium i stali).

- Patrz tabele wierteł gwintowanych ISO 239.

- Otwory wykonywane maszynowo CNC można obrabiać bezpośrednio za pomocą maszyn do wciskania (bez konieczności wyrównywania wtórnego).

9.2Otwory przelotowe (dla śrub przelotowych)

Zamiar: Umożliwia przejście trzonu śruby (ISO 273-1).

| Typ dopasowania | Przykład tolerancji (śruba M10) | Odpowiednie scenariusze | Zgodność z automatyzacją |

| Dopasowanie | Średnica 10,5 mm (H12) | Pozycjonowanie otworów o wysokiej precyzji (obróbka CNC) | Maszyny wprowadzające zapewniają współosiowe ustawienie. |

| Free Fit | Średnica 11 mm (H13) | Szybki/ręczny montaż (wiertarki stołowe; dopuszczalne niewielkie odchylenia) | Maszyny wciskane skracają czas montażu. |

Zasady projektowania:

- Należy ściśle przestrzegać normy ISO 273-1 (np. otwór M10 o średnicy 9,5 mm blokuje przejście śruby).

- Prostopadłość otworu ≤0,1 mm/m (zapobiega problemom z przenoszeniem napięcia wstępnego).

10.0Projektowanie połączeń za pomocą elementów złącznych: zwiększanie stabilności i wytrzymałości

Wspólna konstrukcja maksymalizuje nośność (ISO 16047, ISO 26262) i umożliwia współpracę ze sprzętem zautomatyzowanym:

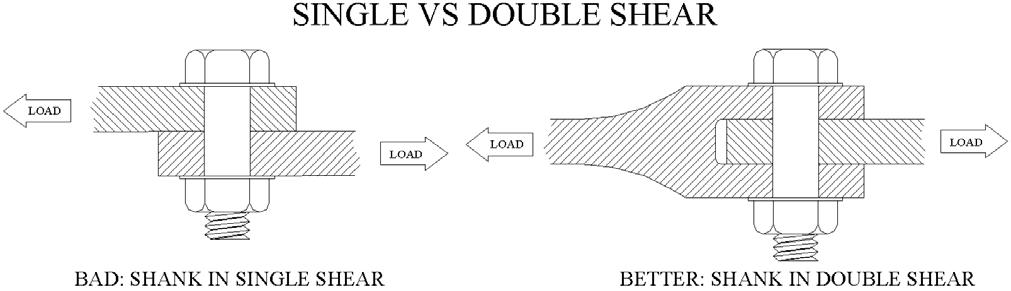

10.1Preferuj połączenia dwuścienne

| Typ ścinania | Opis | Nośność | Przykład zastosowania |

| Pojedyncze ścinanie | Jedna płaszczyzna ścinania (np. śruba przechodząca przez 2 płyty) | Niżej | Lekkie wsporniki |

| Podwójne ścinanie | Dwie płaszczyzny ścinania (np. śruba przechodząca przez 3 płyty) | 2× wyżej | Zastosowania o dużym ścinaniu (mocowania silników, zespoły przekładni) |

Przepływ pracy automatyzacji:

- Wiercenie otworów dwustronnie ścinających metodą CNC.

- Maszyny wciskane montują elementy złączne w płycie środkowej.

- Maszyny do wkładania dokręcić śruby w celu ostatecznego montażu.

- Przykład branżowy:Połączenia łopat turbin wiatrowych wykorzystują konstrukcję z podwójnym ścinaniem, maszyny do walcowania gwintów zapewniając precyzyjne gwinty dla równomiernego rozłożenia naprężeń.

10.2Wymagania dotyczące odległości od krawędzi

Reguła: Odległość od środka otworu na śrubę do krawędzi przedmiotu obrabianego ≥ 1× średnica główna gwintu (ISO 14587).

Przykład: śruba M10 → ≥10 mm odległości od krawędzi.

Konsekwencje złego doboru rozmiaru:

| Odległość od krawędzi | Wydanie |

| Za mały | Niedobór materiału → rozdarcie krawędzi (gorsze w przypadku aluminium). |

| Za duży | Niepotrzebna waga/rozmiar części (kłóci się z lekką konstrukcją, np. nadwozi samochodowych). |

Notatka projektowa dotycząca blachy:Dodaj ≥3 mm luzu dla głowic wciskanych (zapobiega to kolizji krawędzi podczas montażu). Dostosuj odległość od krawędzi do długości elementów złącznych wyprodukowanych przez walcarkę (zapobiega to nadmiernemu wystawaniu lub niedostatecznemu zazębieniu).

11.0Wniosek

W globalnym przemyśle, elementy złączne stanowią kluczowe ogniwo łączące komponenty z niezawodnością systemu. Ich konstrukcja i zastosowanie muszą być zgodne z normami ISO i priorytetowo traktować kompatybilność z automatyzacją – od procesów walcarek do gwintów po integrację maszyn do wciskania/wciskania. Każdy etap, od wyboru gwintu po projektowanie połączeń, opiera się na zasadach inżynieryjnych i sprawdzonych praktykach przemysłowych, aby zminimalizować ryzyko awarii i zwiększyć konkurencyjność na rynku globalnym.