- 1.0Podstawowa zasada nagrzewania indukcyjnego

- 2.0Typowe konfiguracje ogrzewania indukcyjnego

- 3.0Typowe scenariusze zastosowań nagrzewania indukcyjnego

- 4.0Scenariusze zastosowań klasyfikowane według częstotliwości

- 5.0Główne zalety ogrzewania indukcyjnego

- 6.0Kluczowe parametry procesu nagrzewania indukcyjnego

- 7.0Podstawowa konfiguracja i kluczowe cechy urządzeń do nagrzewania indukcyjnego

- 8.0Często zadawane pytania (FAQ)

- 8.1Czy materiały niemagnetyczne można ogrzewać za pomocą ogrzewania indukcyjnego?

- 8.2Czy nagrzewanie indukcyjne nadaje się do małych operacji uszczelniania końcówek rur w maszynach do zamykania końcówek rur?

- 8.3Jak można uniknąć naprężeń wewnętrznych w przedmiocie obrabianym podczas nagrzewania indukcyjnego?

Ogrzewanie indukcyjne to zjawisko fizyczne z dziedziny elektromagnetyzmu. Ze względu na wysoką wydajność, precyzję i przyjazność dla środowiska, odgrywa ono kluczową rolę w produkcji przemysłowej i szerokim spektrum zastosowań. W szczególności zapewnia niezawodne i sterowalne rozwiązanie grzewcze dla specjalistycznych urządzeń, takich jak maszyny do zamykania końcówek tubek.

1.0Podstawowa zasada nagrzewania indukcyjnego

Istota nagrzewania indukcyjnego polega na przenoszeniu i konwersji energii poprzez indukcję elektromagnetyczną. Gdy prąd elektryczny przepływa przez cewkę pierwotną, działającą jak elektromagnes, wytwarza ono zmienne pole magnetyczne.

Jeśli przewodzący przedmiot obrabiany (zazwyczaj metal, ale również materiały przewodzące, takie jak węgiel czy grafit) zostanie umieszczony w tym polu, w efekcie powstaje zwarta pętla wtórna, w której indukowane są prądy wirowe. Przepływając przez materiał, prądy wirowe napotykają opór elektryczny i generują ciepło poprzez efekt Joule'a.

Jeżeli obrabiany przedmiot jest wykonany z materiału magnetycznego, występuje drugi mechanizm nagrzewania w postaci strat histerezowych, gdzie powtarzająca się reorientacja domen magnetycznych pod wpływem zmieniającego się pola magnetycznego wytwarza dodatkowe ciepło.

Całkowita ilość wytworzonego ciepła zależy od kilku kluczowych czynników:

- Energia elektryczna wykorzystywana do wytwarzania zmiennego pola magnetycznego

- Rozmiar i geometria przedmiotu obrabianego

- Właściwości materiałowe przedmiotu obrabianego

- Stopień sprzężenia pomiędzy przedmiotem obrabianym a cewką pierwotną

2.0Typowe konfiguracje ogrzewania indukcyjnego

Systemy nagrzewania indukcyjnego są na ogół wdrażane w dwóch głównych konfiguracjach konstrukcyjnych, z których każda jest dostosowana do różnych wymagań zastosowania:

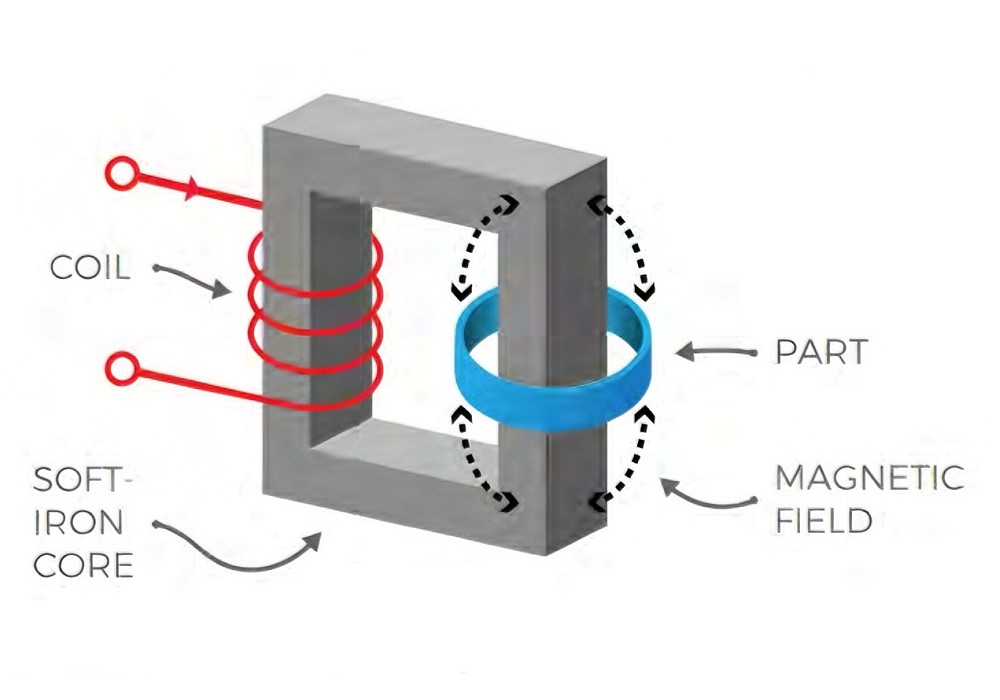

2.1Konfiguracja miękkiego rdzenia magnetycznego

- Wspólny miękki rdzeń magnetyczny przenosi zmienne pole magnetyczne z cewki pierwotnej (duża liczba zwojów) do przedmiotu obrabianego

- Przedmiot obrabiany działa jak jednozwojowa, zwarta cewka wtórna

- Działa zgodnie z zasadami stosunku zwojów i zachowania energii elektromagnetycznej, wytwarzając niskie napięcie i bardzo wysoki prąd

- Idealny do zadań wymagających skupionego ogrzewania (np. podgrzewanie końców rur w maszynach do zamykania końców rur)

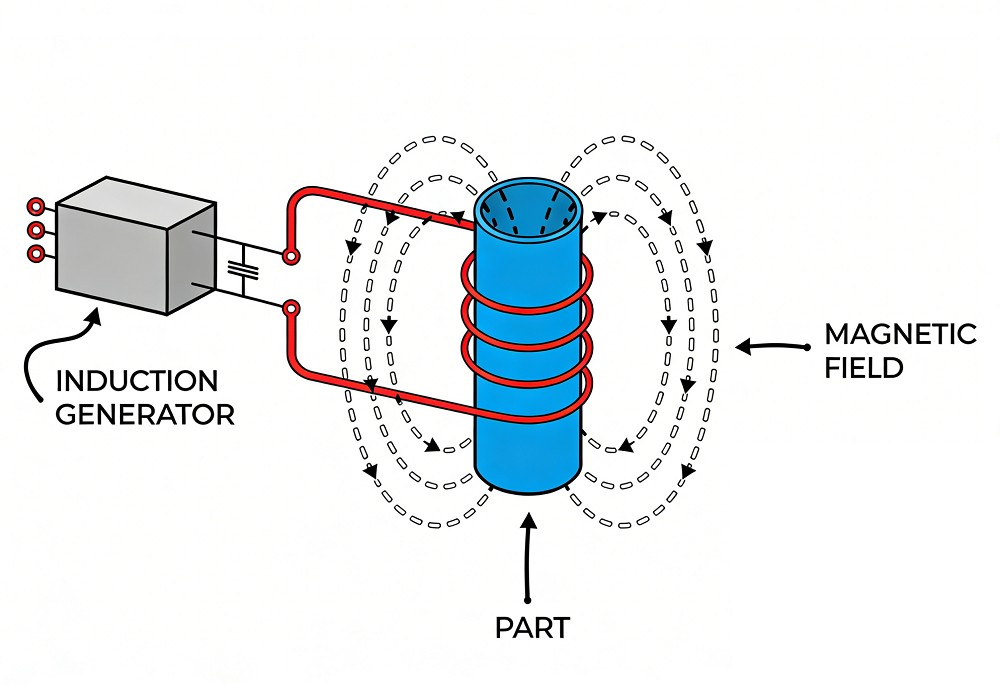

2.2Konfiguracja bezpośredniego sprzężenia

- Cewka pierwotna umieszczona bezpośrednio wokół przedmiotu obrabianego

- Przedmiot obrabiany umieszczony bezpośrednio w zmiennym polu magnetycznym (bez miękkiego rdzenia magnetycznego)

- Zapewnia wyższą efektywność ogrzewania

- Nadaje się do ciągłych procesów produkcyjnych o dużej przepustowości

3.0Typowe scenariusze zastosowań nagrzewania indukcyjnego

Zakres zastosowań nagrzewania indukcyjnego jest szeroki i zazwyczaj klasyfikuje się go według poziomu mocy indukowanej w obrabianym przedmiocie:

3.1Aplikacje o dużej mocy

- Topienie indukcyjne

- Spawanie, lutowanie miękkie i twarde (szybkie nagrzewanie do temperatury topnienia/łączenia)

3.2Aplikacje o niskim poborze mocy

- Obróbka cieplna: Powierzchniowe/miejscowe hartowanie łożysk, kół zębatych, tulei, kół pasowych, sprzęgieł (poprawia twardość i odporność na zużycie)

- Montaż termiczny (skurczowy): podgrzewanie elementów w celu ich rozszerzenia podczas montażu, chłodzenie w celu uzyskania ścisłego dopasowania

- Zastosowania specjalistyczne:

- Łączenie metalu ze szkłem lub tworzywami sztucznymi

- Ogrzewanie pośrednie (gotowanie, formowanie wtryskowe tworzyw sztucznych, zamykanie opakowań)

- Ogrzewanie i uszczelnianie końcówek rur Maszyny do zamykania końcówek rur

4.0Scenariusze zastosowań klasyfikowane według częstotliwości

Nagrzewanie indukcyjne można dostosować do konkretnych wymagań, w zależności od częstotliwości prądu roboczego:

4.1Nagrzewanie indukcyjne o niskiej częstotliwości (50 lub 60 Hz)

- Używa standardowej częstotliwości sieciowej

- Ekonomiczne rozwiązanie z głęboką penetracją ciepła

- Umożliwia stopniowe i równomierne nagrzewanie dużych elementów obrabianych

4.2Nagrzewanie indukcyjne średniej częstotliwości (5–500 kHz)

- Nadaje się do obróbki cieplnej dużej mocy, lokalnej lub podpowierzchniowej

- Głębokość wnikania ciepła zmniejsza się wraz ze wzrostem częstotliwości

- Umożliwia precyzyjne nagrzewanie wybranych obszarów obrabianego przedmiotu

| Zakres częstotliwości | Głębokość penetracji | Charakterystyka ogrzewania | Typowe zastosowania |

| Niska częstotliwość (50–60 Hz) | Głęboko | Stopniowe, równomierne ogrzewanie masowe | Duże elementy obrabiane, ogólne ogrzewanie |

| Średnia częstotliwość (5–500 kHz) | Średnio płytkie | Lokalne, kontrolowane ogrzewanie | Obróbka powierzchniowa lub podpowierzchniowa, ogrzewanie końców rur |

5.0Główne zalety ogrzewania indukcyjnego

W porównaniu z konwencjonalnymi metodami ogrzewania (ogrzewanie płomieniowe, ogrzewanie piecowe, ogrzewanie w kąpieli olejowej), ogrzewanie indukcyjne oferuje wyraźne korzyści techniczne:

- Szybkie nagrzewanie: Natychmiastowe nagrzewanie po podaniu zasilania (bez czasu nagrzewania wstępnego), co skraca czas oczekiwania w produkcji i zwiększa wydajność

- Wysoka efektywność energetyczna: Ciepło wytwarzane bezpośrednio w obrabianym przedmiocie (eliminuje straty ciepła zewnętrznego); brak zbędnych cykli nagrzewania/chłodzenia systemu; natychmiastowe odcięcie zasilania w przypadku braku obrabianego przedmiotu

- Wysoka czystość: Brak bezpośredniego kontaktu między źródłem ciepła (cewką pierwotną) a przedmiotem obrabianym, co zapobiega korozji, zanieczyszczeniu pozostałościami lub degradacji materiału na skutek otwartego ognia

- Zwiększone bezpieczeństwo: Konstrukcja z natury bezpieczna; brak specjalnych środków bezpieczeństwa dla zewnętrznych źródeł ciepła; brak zużycia tlenu z otoczenia; brak oparów lub szkodliwych emisji

- Łatwość sterowania: W pełni napędzany elektrycznie, z doskonałą sterowalnością; obsługuje zdalne sterowanie, integrację czujników i monitorowanie procesu ogrzewania w czasie rzeczywistym za pomocą rejestrowania danych

- Stała jakość produktu:Przyjazna dla użytkownika kontrola procesu zapewnia równomierne nagrzewanie wszystkich obrabianych elementów; wstępnie zdefiniowane profile nagrzewania pozwalają na produkcję wysokiej jakości produktów z minimalnymi naprężeniami wewnętrznymi

- Łatwa integracja produkcji: Kompaktowe wymiary; wygodny załadunek/rozładunek obrabianego przedmiotu; brak konieczności stosowania specjalnych środków bezpieczeństwa operatora lub usuwania oparów (zmniejsza wysiłki związane z modyfikacją linii i koszty operacyjne)

6.0Kluczowe parametry procesu nagrzewania indukcyjnego

Skuteczność nagrzewania indukcyjnego zależy od krytycznych parametrów procesu, które muszą być precyzyjnie określone na podstawie charakterystyki przedmiotu obrabianego:

- Częstotliwość:Główny czynnik decydujący o głębokości wnikania ciepła (wyższa częstotliwość = płytsza penetracja); niska częstotliwość dla dużych elementów obrabianych, wysoka częstotliwość dla małych komponentów/ogrzewania powierzchniowego

- Moc:Określa intensywność nagrzewania przedmiotu obrabianego; dostosowywana na podstawie objętości materiału i temperatury docelowej

- Wartość zadana temperatury:Ostateczna wymagana temperatura (pojedyncza stała wartość lub profil temperaturowo-czasowy) w celu kontrolowanego ogrzewania i minimalizacji naprężeń

- Geometria cewki/induktoraZaprojektowane tak, aby dopasować się do kształtu przedmiotu obrabianego, zapewniając optymalne połączenie; ma bezpośredni wpływ na wydajność ogrzewania i równomierność temperatury

- Właściwości materiału:Przedmiot obrabiany musi być przewodnikiem prądu elektrycznego (rezystywność wpływa na głębokość penetracji i wytwarzanie ciepła w wyniku prądów wirowych); materiały magnetyczne zapewniają dodatkową stratę ciepła spowodowaną histerezą (wyższa wydajność)

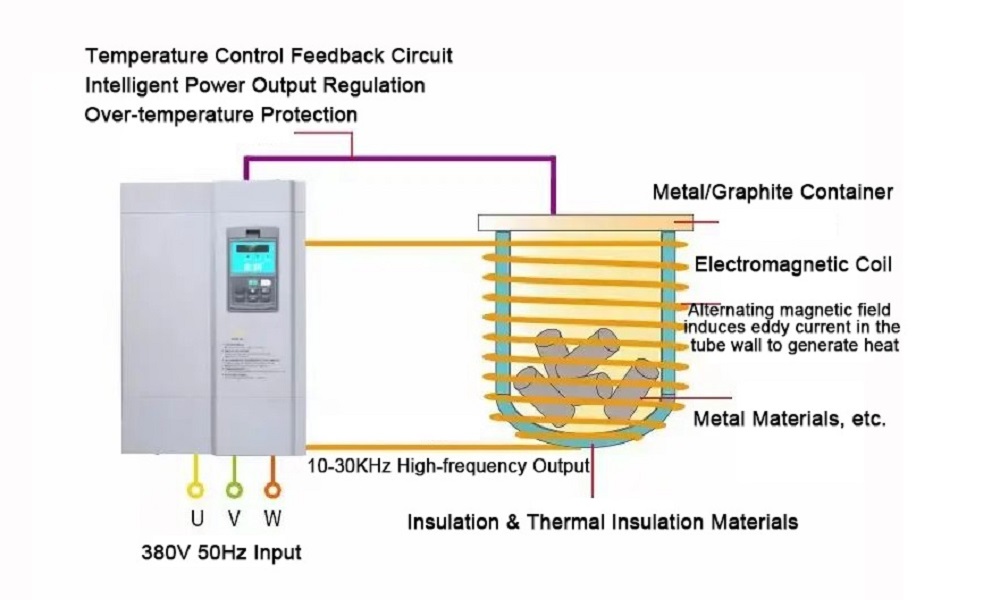

7.0Podstawowa konfiguracja i kluczowe cechy urządzeń do nagrzewania indukcyjnego

7.1Podstawowa konfiguracja

Z punktu widzenia funkcjonalności, podstawowe komponenty obejmują:

- Elektromagnes (cewka pierwotna)

- Oscylator elektroniczny lub zasilacz sieciowy (dostarcza prąd przemienny w celu generowania pola magnetycznego)

- Zastosowania przemysłowe wymagają dodatkowych układów pomocniczych:

- Urządzenia do transportu materiałów

- Szafy zasilające

- Systemy sterowania procesami

- Interfejsy użytkownika

- Systemy chłodzenia

7.2Kluczowe cechy techniczne

Przemysłowy sprzęt do nagrzewania indukcyjnego zawiera następujące funkcje, aby sprostać wymaganiom produkcyjnym:

- Energooszczędna praca:Kompensacja pojemnościowa koryguje współczynnik mocy, minimalizując przesunięcie fazowe i straty mocy czynnej podczas pracy przy dużym prądzie

- Kompaktowy rozmiar: Zajmuje ograniczoną przestrzeń na podłodze w stosunku do wielkości obrabianego przedmiotu, umożliwiając łatwą integrację z różnymi liniami produkcyjnymi

- Zaawansowana kontrola temperatury:

- Podstawowa kontrola nastawy temperatury

- Ogrzewanie rampowe (stopniowy wzrost mocy)

- Kontrola różnicy temperatur (monitoruje różnicę temperatur wewnętrznych i zewnętrznych z określoną maksymalną dopuszczalną granicą)

- Wygoda operacyjna: Uproszczony interfejs ekranu dotykowego z obsługą wielu języków; wyświetlanie stanu systemu w czasie rzeczywistym (parametry, temperatura, kody błędów); wskazówki dotyczące alarmów/awarii

- Szerokie możliwości komunikacyjne: Ethernet do zdalnego sterowania parametrami; USB do eksportu danych procesowych (obsługuje śledzenie jakości)

- Rozwiązania dostosowane do potrzebProjekty dostosowane do konkretnych wymagań funkcjonalnych lub scenariuszy zastosowań

8.0Często zadawane pytania (FAQ)

8.1Czy materiały niemagnetyczne można ogrzewać za pomocą ogrzewania indukcyjnego?

Tak. Podstawowym wymogiem jest przewodność elektryczna (a nie właściwości magnetyczne). Materiały przewodzące niemagnetyczne (np. aluminium, stopy miedzi) są nagrzewane ciepłem Joule'a z indukowanych prądów wirowych. Ponieważ nie występuje strata histerezy, parametry (moc, częstotliwość) muszą być dostosowane, aby zapewnić wystarczającą wydajność.

8.2Czy nagrzewanie indukcyjne nadaje się do małych operacji uszczelniania końcówek rur w maszynach do zamykania końcówek rur?

Tak, jest w pełni stosowalny. Nagrzewanie indukcyjne o średniej częstotliwości (5–500 kHz) umożliwia precyzyjne, punktowe nagrzewanie końcówek rur, aby spełnić wymagania dotyczące temperatury zgrzewania. Szybkie, czyste i bezkontaktowe nagrzewanie zapewnia integralność uszczelnienia i jakość powierzchni, a kompaktowa konstrukcja urządzenia umożliwia łatwą integrację z liniami produkcyjnymi.

8.3Jak można uniknąć naprężeń wewnętrznych w przedmiocie obrabianym podczas nagrzewania indukcyjnego?

Kluczem jest wdrożenie kontrolowanego profilu ogrzewania:

- Użyj ogrzewania rampowego, aby stopniowo zwiększać moc wejściową (zapobiega to nagłym wzrostom temperatury)

- Zastosuj kontrolę różnicy temperatur w celu monitorowania i ograniczania gradientów temperatury wewnętrznej/zewnętrznej

- Wybierz odpowiednie częstotliwości i punkty nastawy temperatury na podstawie właściwości materiału, aby zapewnić równomierne ogrzewanie

Odniesienie

https://en.wikipedia.org/wiki/Induction_heating