- 1.0Zrozumienie potrzeb Twojej aplikacji: Pierwszy krok w wyborze sprzętu do cewek

- 2.0Skorzystaj z porad ekspertów i ściśle współpracuj z dostawcami

- 3.0Unikaj pułapki uniwersalnej linii cewek

- 4.0Pomyśl o obsłudze cewek jako o systemie, a nie o oddzielnych elementach

- 5.0Zadbaj o produktywność, wybierając odpowiedni sprzęt do ładowania i nawlekania

- 6.0Zbierz kompleksowe dane i dokumentację od dostawców

- 7.0Wykorzystaj dostępne narzędzia i zasoby

- 8.0Najlepsze praktyki instalacyjne: przestrzeń, wyrównanie i bezpieczne mocowanie

- 9.0Poprawa ładowania cewek i wydajności gwintowania

- 10.0Kontrola pętli i zarządzanie pętlą swobodną

- 11.0Przygotowanie do karmienia: Zrozumienie rodzajów paszy i wybór odpowiedniego podajnika

- 12.0Poprawa wydajności podawania dzięki podawaniu pneumatycznemu i dwurolkowemu

- 13.0Rozwiązywanie problemów związanych z poślizgiem i oznakowaniem zapasów

- 14.0Zapobieganie wyboczeniu i zwisaniu materiału podczas podawania

- 15.0Maksymalizacja prędkości podawania bez poświęcania dokładności

- 16.0Operacje wspomagające związane z obsługą kręgów

- 17.0Ochrona cewek przed uszkodzeniami i odkształceniami

- 18.0Konserwacja i konfiguracja: klucz do długotrwałej wydajności linii cewek

- 19.0Wnioski: Efektywna obsługa cewek dla lepszej produktywności

Wstęp

W nowoczesnym tłoczeniu i obróbce metali, prawidłowe obchodzenie się z kręgami jest niezbędne do osiągnięcia wysokiej wydajności produkcji i utrzymania stałej jakości detali. Niezależnie od tego, czy po raz pierwszy uruchamiasz urządzenia do obróbki kręgów, czy rozbudowujesz linię produkcyjną, kluczowe znaczenie ma zrozumienie sposobu doboru, instalacji i obsługi urządzeń do obróbki kręgów – w tym systemów rozwijania, prostowania i podawania 3 w 1.

1.0Zrozumienie potrzeb Twojej aplikacji: Pierwszy krok w wyborze sprzętu do cewek

Zanim poprosisz o wycenę lub podejmiesz decyzję o zakupie, dokładnie sprawdź specyfikacje, jakie będzie musiała spełniać Twoja linia do transportu kręgów. Przewiduj pełen zakres zadań i wymagań materiałowych:

- Masa cewek, średnica zewnętrzna (OD) i średnica wewnętrzna (ID)

- Szerokości i grubości materiałów

- Długości podawania i prędkości linii

- Wymagania dotyczące liczby uderzeń na minutę i dokładności podawania

- Rodzaje materiałów i wszelkie nietypowe cechy (wysoka wytrzymałość na rozciąganie, gładkie wykończenie, wrażliwość na znakowanie)

Bądź szczery z dostawcą sprzętu w kwestii tych czynników. Większość urządzeń do transportu kręgów jest oceniana na podstawie stali miękkiej, więc w przypadku materiałów o innych właściwościach mechanicznych może być konieczne dostosowanie.

2.0Skorzystaj z porad ekspertów i ściśle współpracuj z dostawcami

Skorzystaj z doświadczenia ekspertów, którzy pracowali nad podobnymi zastosowaniami w transporcie zwojów. Specjaliści od tłoczenia metali często dzielą się praktycznymi wskazówkami i rozwiązaniami dotyczącymi obsługi trudnych materiałów lub nietypowych warunków. Dostawcy materiałów mogą dostarczyć cennych informacji na temat typowych zachowań materiałów i zalecanych metod obróbki.

Zdecydowanie zaleca się zaproszenie przedstawicieli producentów urządzeń cewkowych do Państwa zakładu. Wizyty na miejscu pozwolą im ocenić Państwa wymagania produkcyjne, dostępną przestrzeń i media, co pozwoli na przygotowanie rekomendacji sprzętowych dostosowanych do Państwa specyficznych potrzeb.

3.0Unikaj pułapki uniwersalnej linii cewek

Próba zakupu linii do tłoczenia na pojedynczej rolce, która mogłaby obsłużyć każdą możliwą operację, często okazuje się nieskuteczna. Chociaż taki sprzęt istnieje, zazwyczaj:

- Znacznie droższe niż przewidywano

- Mniej wydajny dla większości zastosowań

- Bardziej skomplikowane w utrzymaniu i obsłudze

Zamiast tego rozważ inwestycję w dwie lub trzy prostsze linie cewek, dostosowane do konkretnych zadań. Często kosztują one mniej niż jedna linia o wszechstronnym zastosowaniu i działają wydajniej w zdefiniowanych zakresach.

4.0Pomyśl o obsłudze cewek jako o systemie, a nie o oddzielnych elementach

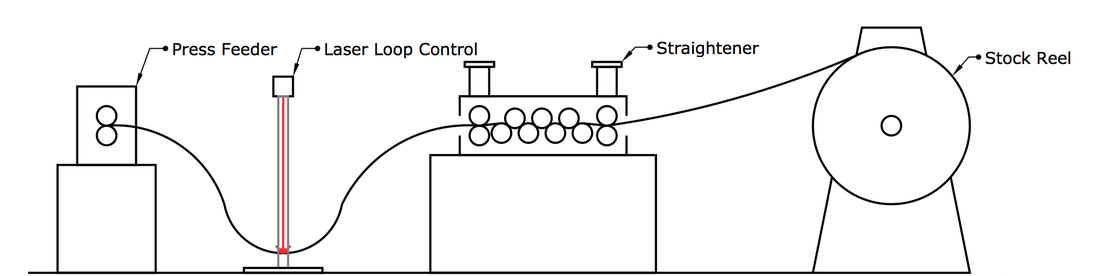

Wybór sprzętu do obsługi cewek jako skoordynowanego systemu – często poprzez Urządzenie 3 w 1: rozwijarka, prostownica i podajnik—zapewnia lepszą synchronizację i niezawodność niż montaż częściowy.

Zakup komponentów, takich jak szpula, prostownica i podajnik, od niezależnych dostawców może obniżyć koszty początkowe, ale może skutkować kosztownymi problemami z synchronizacją w trakcie eksploatacji. System skoordynowany z jednego źródła zapewnia:

- Lepsza integracja i wydajność

- Jednolita odpowiedzialność za konserwację i rozwiązywanie problemów

- Płynniejsza produkcja i mniej przestojów

5.0Zadbaj o produktywność, wybierając odpowiedni sprzęt do ładowania i nawlekania

Celem zastosowania urządzeń do transportu zwojów jest zwiększenie wydajności produkcji – więcej części z prasy na godzinę. Kluczowe jest dobranie urządzeń, które maksymalizują czas pracy i minimalizują konieczność wymiany zwojów. Na przykład:

- Obróbka części o średnicy 12” z prędkością 200 suwów na minutę nie ma sensu, jeśli cewki trzeba wymieniać co 15 minut, a ponowne nabicie i gwintowanie zajmuje kolejne 15 minut.

- Inwestowanie w wydajne systemy ładowania cewek, takie jak kołowrotki dwuwrzecionowe lub wózki z wężownicami mogą znacznie skrócić przestoje.

6.0Zbierz kompleksowe dane i dokumentację od dostawców

Przed zakupem należy uzyskać od dostawcy sprzętu kompletną dokumentację i materiały informacyjne. Podstawowe informacje obejmują:

- Rozmiary sprzętu i wymagania przestrzenne

- Szczegółowe rysunki układu systemu

- Specyfikacje dotyczące ciężaru i długości cewek

- Prędkości podawania i możliwości obsługi materiałów

Znajomość tych szczegółów pomoże Ci ustalić realistyczne oczekiwania i skutecznie zaplanować układ instalacji, zmniejszając liczbę niespodzianek po instalacji.

7.0Wykorzystaj dostępne narzędzia i zasoby

Wielu dostawców materiałów i sprzętu oferuje bezpłatne narzędzia ułatwiające planowanie transportu zwojów, w tym:

- Kalkulatory masy i długości cewek

- Przewodniki po pętlach swobodnych do prawidłowego gromadzenia luzu

- Konwertery metryczne i standardowe

Udostępnij te narzędzia kierownikom sklepu, personelowi ds. konfiguracji, inżynierom i zespołom ds. zakupów, aby usprawnić komunikację i dokładność konfiguracji.

8.0Najlepsze praktyki instalacyjne: przestrzeń, wyrównanie i bezpieczne mocowanie

Po wybraniu sprzętu do obsługi zwojów, aby zapewnić długoterminowy sukces, kluczowa jest jego staranna instalacja:

- Zapewnij odpowiednią ilość miejsca na swobodne układanie materiału: Prawidłowe gromadzenie luzu w pętli pionowej jest niezbędne do synchronizacji rozwijania, prostowania i podawania. Zbyt mała lub zbyt duża przestrzeń może powodować problemy operacyjne.

- Pozostaw miejsce na regulację i konserwację sprzętu: Przepełnione stanowiska stwarzają zagrożenie bezpieczeństwa i utrudniają terminową realizację usług.

- Precyzyjne ustawienie sprzętu: Niewspółosiowość prowadzi do zacięć materiału, nadmiernego zużycia i powstawania odpadów. Automatyczne urządzenia do podawania kręgów nie są w stanie skompensować niewspółosiowości tak, jak operatorzy podajników ręcznych.

- Bezpiecznie przymocuj sprzęt do podłogi lub naciśnij: Niezabezpieczone maszyny stwarzają zagrożenie dla bezpieczeństwa i prowadzą do braku współosiowości podczas pracy, wydłużając przestoje i zwiększając ilość odpadów. Nawet urządzenia przenoszone sporadycznie między prasami powinny być wyposażone w śruby oczkowe, aby przyspieszyć ponowne pozycjonowanie i współosiowość.

Płyty montażowe, szyny ceowe i pręty gwintowane pomagają zachować wyrównanie i integralność położenia między wieloma elementami linii cewek.

9.0Poprawa ładowania cewek i wydajności gwintowania

Aby przyspieszyć ładowanie cewek i gwintowanie — dwa kluczowe czynniki wpływające na utrzymanie wysokiej wydajności — należy wziąć pod uwagę poniższe kwestie:

- Zainstaluj kołowrotek dwuwrzecionowyjeśli pozwala na to miejsce. Umożliwia to załadowanie nowego zwoju, podczas gdy inny jest podawany, co skraca przestoje.

- Jeżeli nie jest możliwe zastosowanie podwójnego bębna, należy rozważyć wagon i tor do załadunku cewekdo wstępnego pozycjonowania cewek w celu szybkiego załadunku.

- Zastosuj regały do przechowywania cewek, aby zapewnić stałą dostępność wielu cewek do pracy.

- Zmodernizuj urządzenia do załadunku kręgów, wyposażając je w takie narzędzia, jak haki do załadunku kręgów i silniki holownicze wyposażone w specjalne układy palet lub trzpienie, aby zapewnić bezpieczniejszą i szybszą obsługę.

- Przeszkol personel w zakresie centrowania zwoju na trzpieniu za pomocą urządzeń podnoszących przed jego rozprężaniem. Napędzane bębny rozprężne zmniejszają nakład pracy ręcznej i zużycie mechanizmów rozprężających.

- Użyj ramion dociskowych na szpulach, aby kontrolować sprężyste materiały, zapobiegając luzowaniu się zwojów podczas podawania. Kołyski z ramionami dociskowymi stanowią alternatywę dla delikatnych lub sprężystych zwojów, równomiernie rozkładając ciężar zwoju.

10.0Kontrola pętli i zarządzanie pętlą swobodną

Prawidłowe gromadzenie luzu i kontrola pętli są często źle rozumiane, ale mają kluczowe znaczenie dla płynnego podawania cewek:

- Luz gromadzi się pionowo w pętli swobodnej, a nie poziomo. Zbyt długa pętla pozioma zmniejsza dostępny luz.

- W przypadku długich odcinków podawania można wykopać dół pętlowy w celu zwiększenia pionowego spadku lub podnieść wysokość liny, aby poprawić kontrolę luzu.

- W przypadku operacji z dużą prędkością, odbijanie się materiału i wibracje mogą powodować fałszywe sygnały sterujące pętlą, wpływając na dokładność podawania. Rozwiązania obejmują przeciwwagi, amortyzatory sprężynowe, błotniki nakładane na pętlę oraz namagnesowane podpory przenośnika.

- Napędy o zmiennej prędkości z trybem prędkości pełzania poprawiają kontrolę pętli, eliminując ruchy zatrzymywania i ruszania, które powodują powstawanie śladów na materiale.

- Urządzenia sterujące pętlą mogą wykorzystywać ramiona sterujące, czujniki elektryczne lub sondy niskonapięciowe do wykrywania granic pętli, przy czym minimalne wyłączniki pętli są podłączone do przycisków sterujących, aby zapobiec uszkodzeniom spowodowanym naprężeniem materiału.

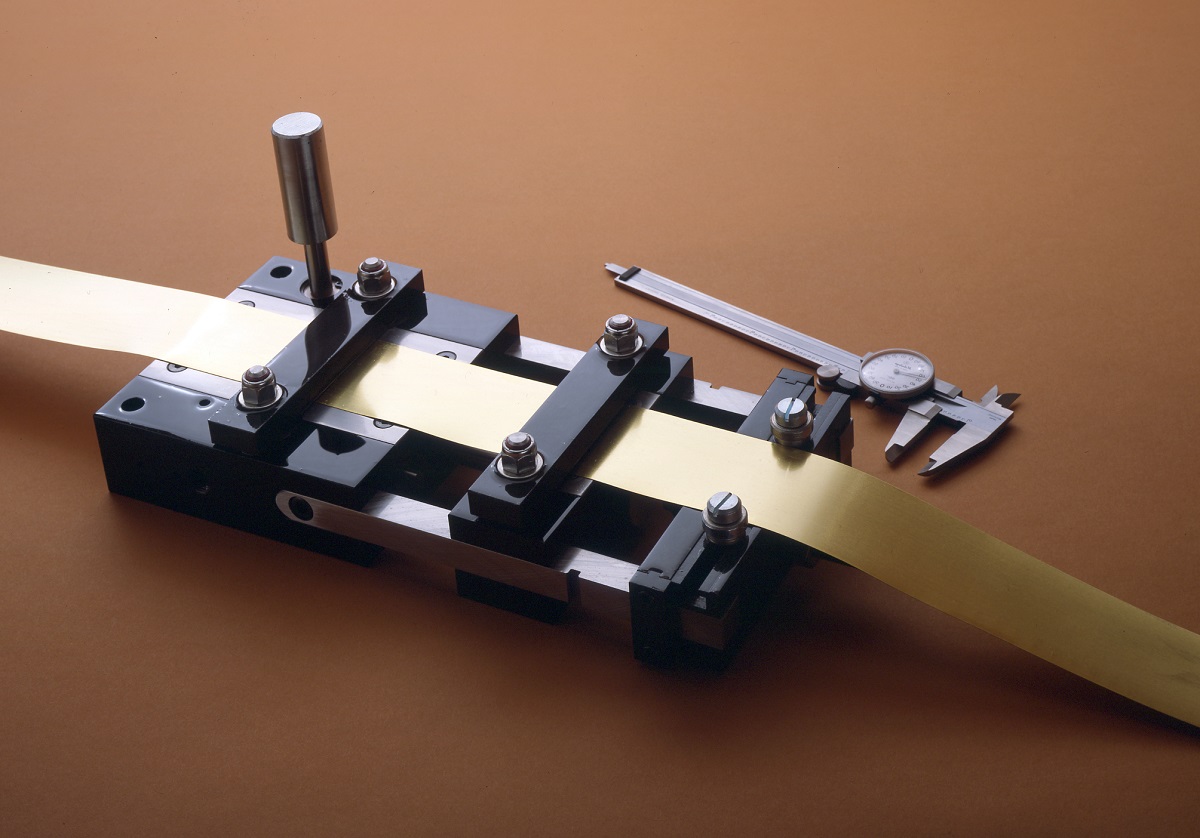

11.0Przygotowanie do karmienia: Zrozumienie rodzajów paszy i wybór odpowiedniego podajnika

Po ustawieniu prawidłowego luzu podawania kręgów i kontroli pętli, uwaga skupia się na samym procesie podawania, gdzie precyzja i prędkość bezpośrednio wpływają na jakość i wydajność detali. W liniach produkcyjnych kręgów powszechnie stosowane są dwa główne typy podajników:

- Podawania typu slajd: Charakteryzujące się niższymi prędkościami, ale wyższą dokładnością pozycjonowania, podajniki suwakowe mogą być napędzane mechanicznie (często przez prasę) lub pneumatycznie, hydraulicznie lub elektrycznie. Niższe prędkości posuwu sprawiają, że idealnie nadają się do delikatnych lub wysoce precyzyjnych operacji tłoczenia.

- Podajniki rolkowe: Podajniki rolkowe, zazwyczaj zaprojektowane do produkcji o wyższej prędkości, chwytają i przesuwają materiał w sposób ciągły lub skokowy. Mogą być również mechaniczne lub napędzane. Podajniki rolkowe zazwyczaj pozostawiają mniej śladów na materiale w porównaniu z podajnikami chwytakowymi i wymagają stosunkowo niewielkiej konserwacji, co czyni je odpowiednimi do długich serii produkcyjnych.

Wiele nowoczesnych linii produkcyjnych wykorzystuje zintegrowane urządzenia 3 w 1: rozwijarkę, prostownicę i podajnik, dzięki którym prędkość i dokładność podawania można precyzyjnie dostosować do potrzeb produkcyjnych.

12.0Poprawa wydajności podawania dzięki podawaniu pneumatycznemu i dwurolkowemu

Podajniki powietrza Są wszechstronne ze względu na możliwość montażu w różnych pozycjach prasy (bocznej, przedniej lub tylnej) i stosunkowo niską cenę, co czyni je popularnymi w przypadku krótkich serii i warsztatów produkcyjnych. Jednak ich prędkość skoku jest ograniczona rozmiarem cylindra, co może ograniczać maksymalne prędkości podawania przy krótszych długościach podawania. Producenci często zalecają dodawanie bloków wewnątrz cylindra pneumatycznego, aby zmniejszyć niewykorzystaną objętość przy krótkich posuwach, zwiększając potencjał prędkości bez zakłócania przepływu powietrza lub zużycia podzespołów.

Podajniki z podwójną rolką Zapewniają zaawansowaną funkcjonalność poprzez wciskanie materiału do matrycy i wyciąganie go, umożliwiając podawanie taśmy na pełną długość. Naprężają również cienkie materiały, utrzymując taśmę prosto i poziomo podczas tłoczenia. Jest to szczególnie ważne w przypadku szerszych lub bardziej elastycznych materiałów podatnych na uginanie lub wyboczenie.

13.0Rozwiązywanie problemów związanych z poślizgiem i oznakowaniem zapasów

Poślizg podczas podawania to częsty problem, zwłaszcza w przypadku materiałów śliskich lub wstępnie nasmarowanych, takich jak stal ocynkowana. Aby temu zaradzić:

- Nasmaruj kolbę Po karmienie aby zapobiec zanieczyszczeniu rolek podających i zapewnić odpowiednią przyczepność.

- W przypadku materiałów wstępnie nasmarowanych, rolki podające do piaskowania często poprawiają przyczepność bez uszkadzania materiału.

- Matowo-chromowane rolki podające, śrutowane i chromowane, zapewniają lepszą przyczepność i odporność na zużycie. Dostępne są w różnych poziomach ziarnistości dostosowanych do konkretnych zastosowań.

- Radełkowane rolki podające zapewniają lepszą przyczepność, ale mogą pozostawiać ślady. Należy unikać ich stosowania na powierzchniach, w których jakość wykończenia ma kluczowe znaczenie.

14.0Zapobieganie wyboczeniu i zwisaniu materiału podczas podawania

W przypadku podawania materiału odciętego w matrycy, należy wykonać podwójne wałkowanie podajniki Nie można go używać do przeciągania materiału. W takich przypadkach zapobieganie wyboczeniu cienkich materiałów wymaga:

- Skomplikowane systemy prowadzące, które obejmują materiał lub przesuwają go przez rowkowane szyny.

- Podawanie odbywa się z prędkością wystarczającą do wyprzedzenia skoku prasy; nadmierna prędkość podawania powoduje gromadzenie się i wyginanie materiału, co zmniejsza dokładność.

Szerokie materiały podatne na uginanie się między podajnikiem a matrycą lub poza szczękami chwytaka można podeprzeć za pomocą sekcje przenośników rolkowych, często nazywane „wałkami piwnymi”, w celu utrzymania prawidłowego pozycjonowania i precyzji podawania.

15.0Maksymalizacja prędkości podawania bez poświęcania dokładności

Wielu operatorów dąży do zwiększenia liczby skoków prasy na minutę, zwłaszcza w przypadku podawania powietrza. Chociaż prędkość podawania powietrza jest ograniczona objętością cylindra, modyfikacje, takie jak dodanie bloków wyporowych wewnątrz cylindrów, mogą znacznie zwiększyć potencjalną prędkość przy krótkich długościach podawania. Modyfikacje te powinny być przeprowadzane w porozumieniu z producentem, aby zapewnić brak kolizji z portami lub uszczelnieniami oraz zapewnić długą żywotność podzespołów.

16.0Operacje wspomagające związane z obsługą kręgów

Wydajność i jakość linii podawania cewek można zwiększyć poprzez kilka ściśle powiązanych operacji:

- Kondycjonowanie krawędzi: Ponieważ krawędzie rozcięć materiału w zwojach często stają się widocznymi krawędziami gotowych elementów, kondycjonowanie krawędzi podczas rozwijania/prostowania lub bezpośrednio po nim może ograniczyć potrzebę kosztownych, wtórnych operacji gratowania.

- Prostowanie części: Niektóre wytłoczone części mogą nie być płaskie po wyjściu z matrycy. Prostownice części mogą szybko i skutecznie przywrócić te części, poprawiając ogólną wydajność i redukując nakład pracy ręcznej.

- Obsługa złomu: Efektywne usuwanie i utylizacja złomu, zwłaszcza wielkogabarytowego lub ciągłego, zapobiega przestojom w produkcji. Napędzane mechanicznie rozdrabniacze złomu lub jednostki napędzane wałem korbowym zmniejszają obciążenie matrycy i mogą być przemieszczane między prasami, co zwiększa elastyczność. Przewijanie złomu na szpulach z wykorzystaniem sterowania z odwróconą pętlą może również ułatwić utylizację złomu.

17.0Ochrona cewek przed uszkodzeniami i odkształceniami

Utrzymanie integralności materiału w kręgach jest kluczowe, ponieważ uszkodzony lub odkształcony materiał może zwiększyć liczbę braków i powodować problemy z podawaniem. Należy rozważyć następujące środki ostrożności:

- Używać podpory kaskadowe na wyjściu z prostownicy i wejściu do podajnika, aby zapobiec uginaniu się i odkształcaniu materiału pod wpływem ciężaru. Podpory mogą być wykonane z blachy lub rolek napinających o promieniu co najmniej 360-krotności grubości blachy.

- Wyznacz linie na podłogach i ścianach, w których zapasy mogą się stykać wykładzina dywanowa do wewnątrz i na zewnątrz aby amortyzować i chronić materiał przed uszkodzeniem.

- Unikaj ramion jeźdźca, które odkształcają materiał pod wpływem ciężaru lub efektu odbijania. Zamiast tego używaj niskiego napięcia sondy Lub elektryczne oczy Do bezkontaktowego sterowania pętlą. Oczka elektryczne powinny być ustawione ukośnie lub wykorzystywać niezależne pary źródło-odbiornik, aby uniknąć fałszywych sygnałów z materiału odbijającego.

- Wykorzystać rolki powlekane poliuretanem n prostownice i podajniki podczas pracy z materiałem ultrawrażliwym. Utrzymuj te rolki w dokładnej czystości, aby zapobiec osadzaniu się ciał obcych i nadmiernemu zabrudzeniu.

- Gładkie chromowane wykończenia zapewniają doskonałą odporność na zużycie i zapobiegają uszkodzeniom spowodowanym przez odłamki, chociaż mogą zmniejszać przyczepność, jeśli jest to priorytetem.

18.0Konserwacja i konfiguracja: klucz do długotrwałej wydajności linii cewek

Dobrze utrzymany system obsługi cewek działa niezawodnie i zapewnia powtarzalne rezultaty. Kluczowe zalecenia:

- Należy położyć nacisk na gruntowne przeszkolenie personelu zajmującego się konfiguracją i konserwacją w zakresie instrukcji obsługi i standardowych procedur operacyjnych.

- Niezwłocznie koryguj błędne techniki, aby uniknąć kaskadowych problemów.

- Większość regulacji sprzętu to regulacja ciśnienia; zawsze ustawiaj ciśnienie na minimum niezbędne do wykonania zadania, zwiększając je stopniowo tylko w razie potrzeby. Nadmierna regulacja skraca żywotność sprzętu.

- Zachęcaj do ciągłych inspekcji audiowizualnych. Podobnie jak w przypadku subtelnych zmian w dźwiękach pojazdu, operatorzy i kierownicy powinni być czujni na nietypowe dźwięki, wibracje lub sygnały wizualne wskazujące na potencjalne problemy, zanim się one nasilą.

- Prowadnice krawędziowe służą jako prowadnice, a nie bariery; powtarzające się przekraczanie linii wskazuje na problemy z wyrównaniem, które należy niezwłocznie skorygować, aby uniknąć krzywizny, ząbkowania lub uszkodzenia sprzętu.

19.0Wnioski: Efektywna obsługa cewek dla lepszej produktywności

Efektywna obsługa cewek opiera się na doborze odpowiedniego sprzętu, prawidłowej instalacji i regularnej konserwacji. Systemy rozwijania, prostowania i podawania 3 w 1 zapewnia lepszą synchronizację, mniej przestojów i płynniejszą produkcję.

Skoncentruj się na sprzęcie dostosowanym do konkretnego zastosowania, precyzyjnym sterowaniu pętlą i prawidłowym ustawieniu, aby poprawić dokładność podawania i zmniejszyć ilość odpadów. Zainwestuj w wydajne ładowanie kręgów, środki ochronne i rutynową konserwację, aby utrzymać stabilną i opłacalną produkcję.

Przy odpowiedniej konfiguracji i przeszkolonych operatorach systemy transportu zwojów mogą znacząco zwiększyć wydajność, poprawić jakość części i wydłużyć żywotność sprzętu.