1.0Czym jest wyoblanie metalu?

Technologia wyoblania metali w skrócie

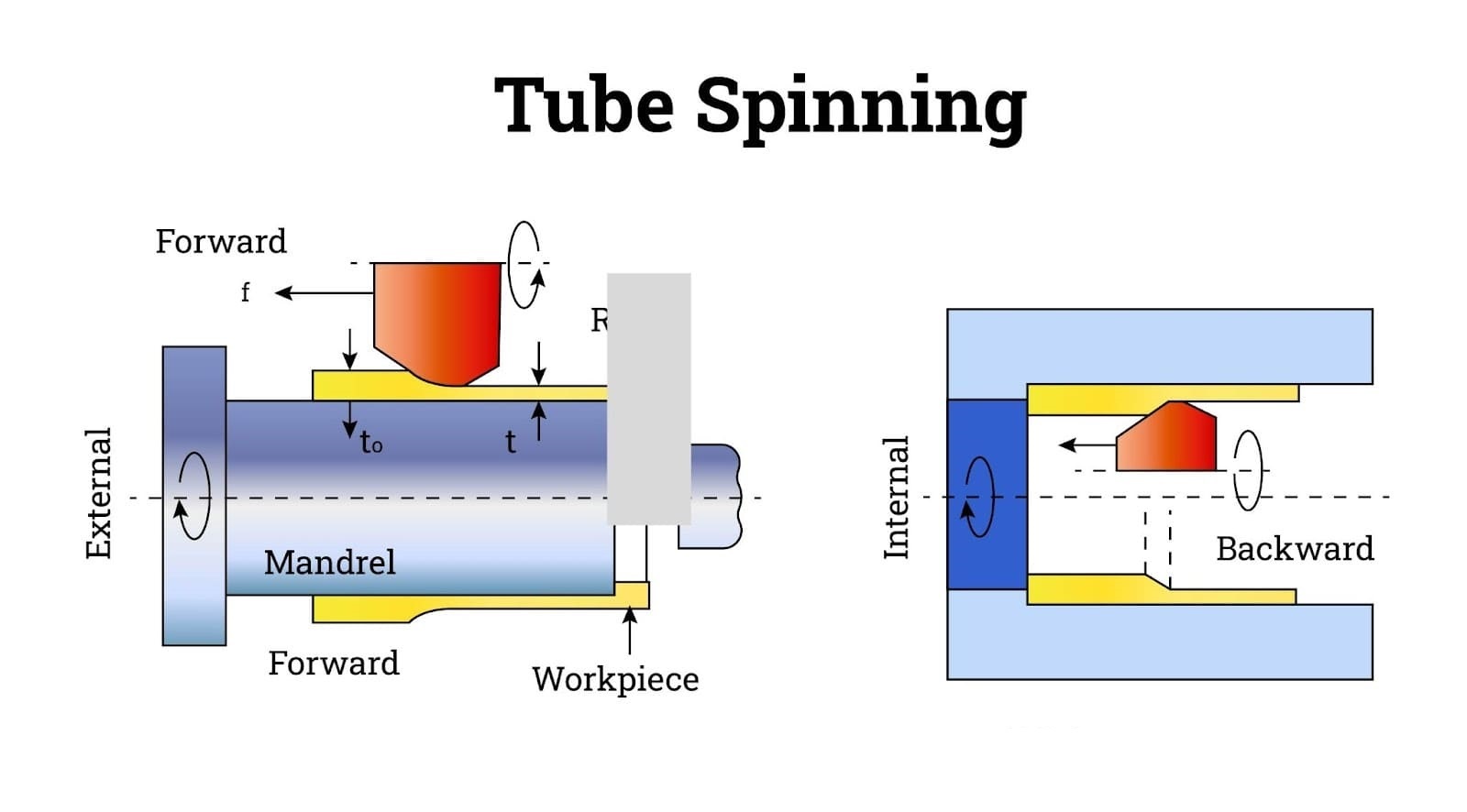

Obróbka wyoblana polega na formowaniu metalowego dysku (przedmiotu obrabianego) na wyprofilowanym trzpieniu (bloku) zamontowanym na tokarce. Podczas gdy tokarka obraca się z dużą prędkością, wywierany jest nacisk – zazwyczaj za pomocą narzędzi dźwigniowych (zwanych „łyżkami”) – w celu nadania metalowi kształtu na trzpieniu. Proces ten zmniejsza średnicę przedmiotu obrabianego i zmienia jego grubość lub kształt, dopasowując go do trzpienia.

1.1Kluczowe techniki formowania

- Standardowe przędzenie:Metal formowany jest na jednoczęściowym trzpieniu.

- Przewężenie/zmniejszenie: Służy do tworzenia zwężonych sekcji. Można to zrobić:

- Bez trzpienia („obrót w powietrzu”)– nadaje się, gdy jakość wykończenia powierzchni nie jest krytyczna.

- Z trzpieniem mimośrodowym lub wyjmowanym– dla uzyskania bardziej precyzyjnych kształtów.

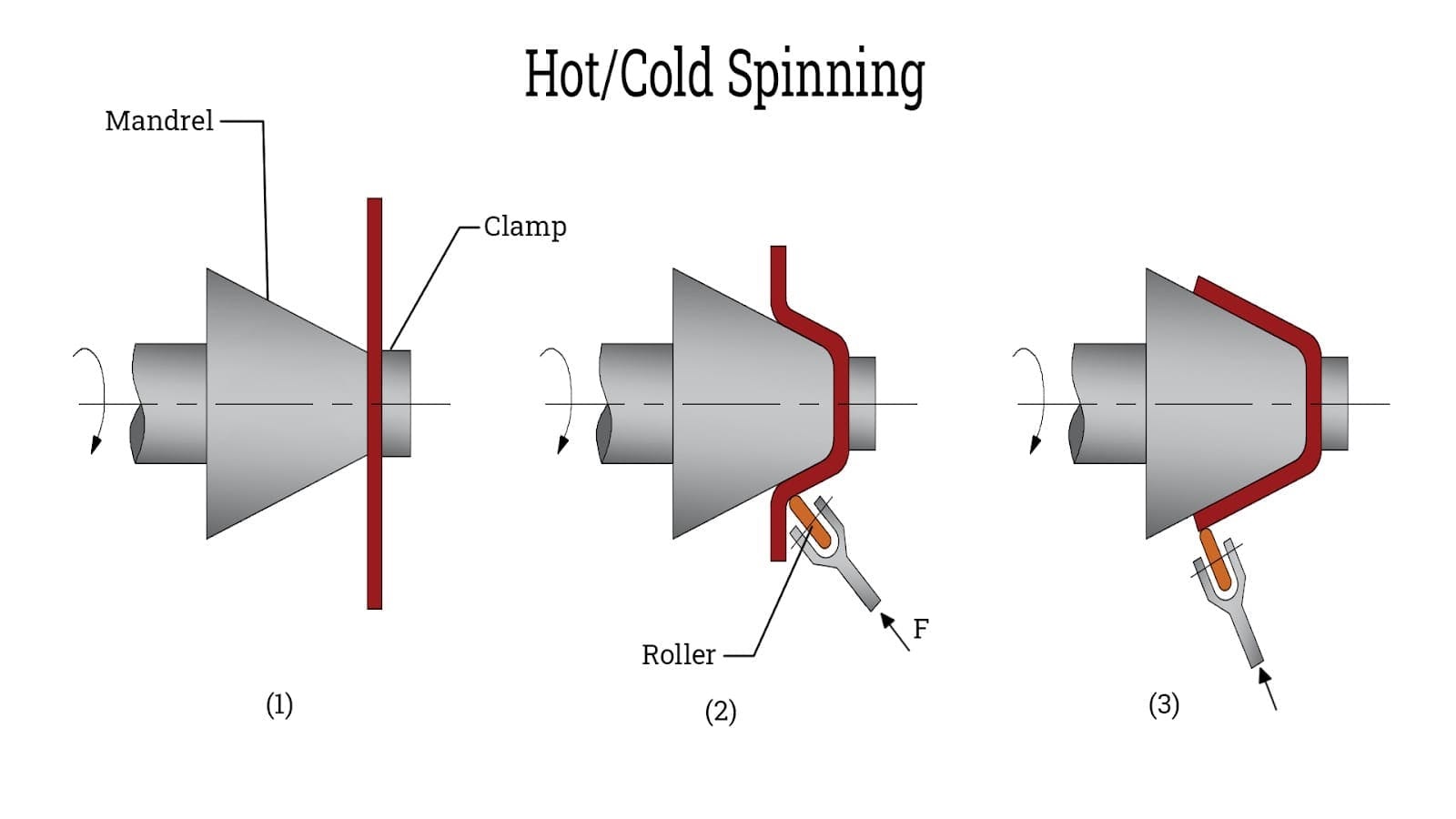

- Gorące przędzenie:Podczas przędzenia materiał jest zmiękczany za pomocą ciepła, co ułatwia formowanie szczelnych lub bezszwowych ramion.

- Przędzenie w lodzie lub w formach niskotopliwych:W przypadku skomplikowanych lub jednorazowych kształtów trzpień jest topiony po uformowaniu.

| Funkcja | Przędzenie ręczne | Obróbka CNC |

| Najlepszy dla | – Prototypy i małe serie produkcyjne – Miękkie, ciągliwe metale (np. aluminium hartowane metodą O, stal nierdzewna o małej grubości) – Metale półszlachetne lub szlachetne | – Produkcja wielkoseryjna, powtarzalna – Metale trudne do przędzenia lub mniej ciągliwe |

| Zalety | – Ekonomiczne rozwiązanie przy małych wolumenach – Wysoka elastyczność i ręczna kontrola – Nie wymaga rozbudowanej konfiguracji ani programowania | – Wysoka precyzja i spójność – Zautomatyzowany proces obsługuje złożone geometrie – Mniejsze nakłady pracy i szybsza realizacja dużych partii |

1.2Przędzenie ręczne kontra przędzenie CNC

| Funkcja | Przędzenie ręczne | Obróbka CNC |

|---|---|---|

| Wysoki poziom indywidualnego rzemiosła | ✨ | ❌ |

| Duża ilość | ❌ | ✅ |

| Wykorzystanie maszyn wspomagających produkcję | ❌ | ✅ |

| Szybko projektowane i tworzone formy dzwonkowe, kuliste i rurowe | ✅ | ✅ |

| Najdokładniejszy do produkcji części | ❌ | ✅ |

| Skuteczne w tworzeniu prototypów (szybka produkcja części) | ✅ | ✅ |

| Wytwarzaj minimalną ilość odpadów | ❌ | ✅ |

| Szybszy proces w porównaniu z innymi metodami obróbki (np. tłoczeniem) | ❌ | ✅ |

1.3Obróbka metali: most między rzemiosłem a automatyzacją

Obróbka wyoblana metali łączy w sobie tradycyjne rzemiosło i nowoczesną automatyzację. Oferuje elastyczność ręcznego rzemiosła i wydajność produkcji sterowanej numerycznie (CNC). Podczas gdy części o dużej objętości zyskują na automatyzacji, obróbka wyoblana ręcznie pozostaje niezbędna w przypadku skomplikowanych, dekoracyjnych i niestandardowych komponentów. Połączenie obu metod pozwala producentom znaleźć równowagę między wydajnością a jakością.

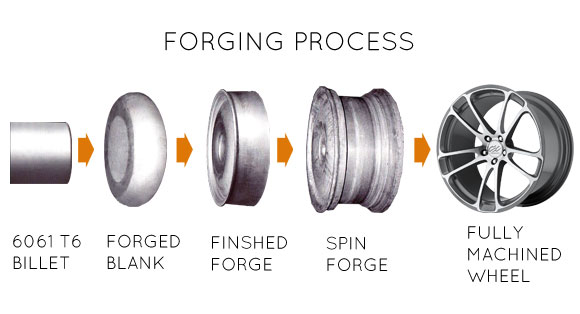

1.4Proces wyoblania metalu

- Organizować coś:Trzpień montowany jest do wrzeciennika tokarki, a metalowy przedmiot mocowany jest za pomocą podkładki dociskowej na koniku.

- Tworzenie się:Narzędzia dźwigniowe lub rolki stopniowo formują metal poprzez wywieranie nacisku w wielu przejściach, aż do uzyskania pożądanego kształtu.

- Modernizacja:Choć kiedyś odbywało się to całkowicie ręcznie, obecnie wiele kroków jest zautomatyzowanych, co zwiększa spójność i sprawia, że produkcja na dużą skalę staje się bardziej wykonalna.

Zalecana lektura:Przewodnik po procesie wyoblania metali

1.5Kluczowe techniki przędzenia

- Preformy:Wykroje o nieregularnych kształtach redukują czas i koszty formowania.

- Przędzenie konwencjonalne:Metal jest rozciągany na trzpieniu; można kontrolować jego ścieńczenie.

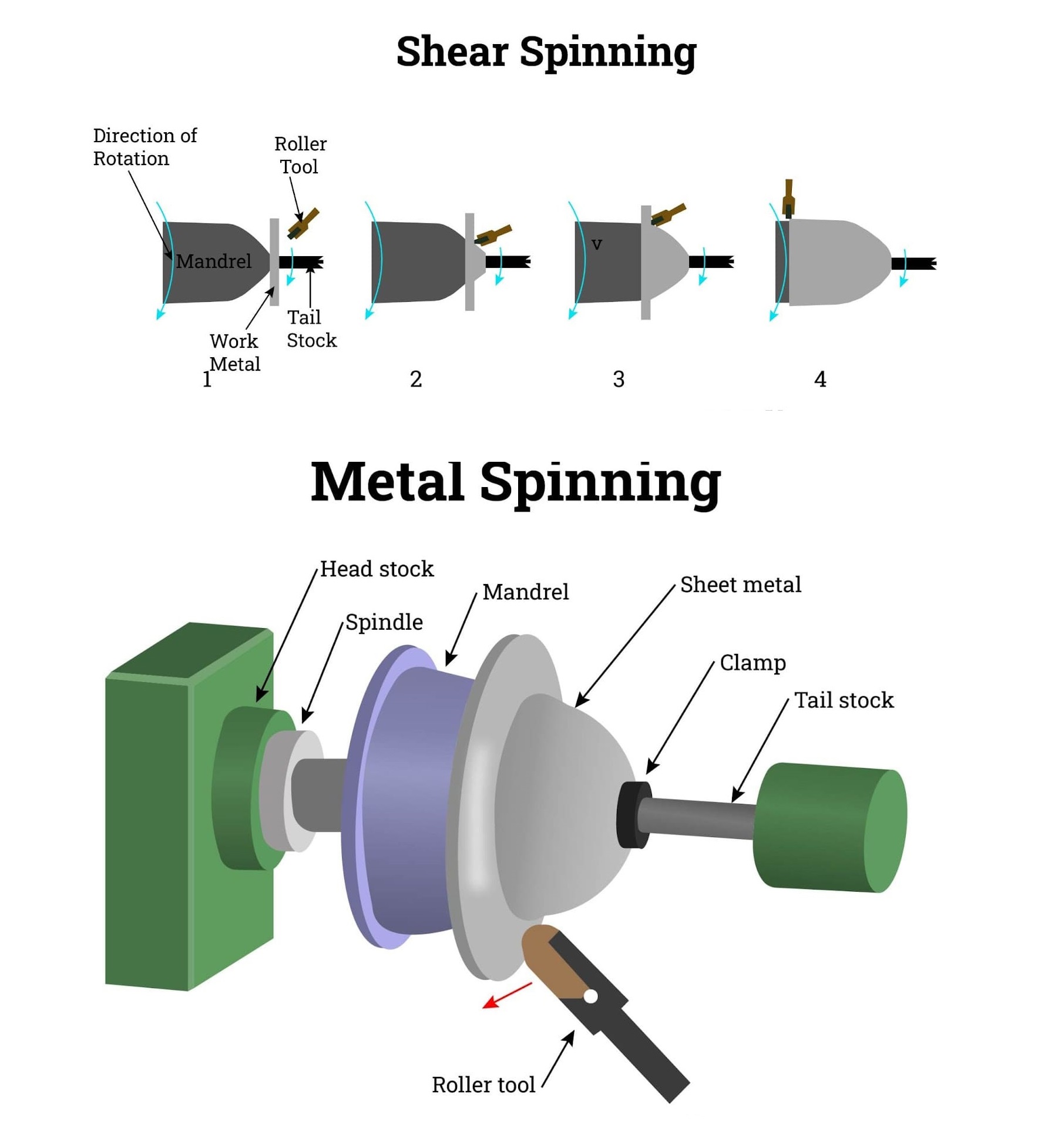

- Przędzenie ścinające:Osiąga ostateczny kształt i grubość w jednym przejściu — idealne do stożków i cylindrów.

- Obróbka krawędzi:Krawędzie mogą być proste, złożone lub zwinięte w celu zwiększenia funkcjonalności lub poprawy wyglądu.

1.6Maszyny używane w przędzeniu metali

- Tokarki ręczne:Obsługiwane ręcznie; odpowiednie do blach o średnicy od 1 do 72 cali.

- Tokarki wspomagane mechanicznie:Połączenie siły ręcznej i hydraulicznej; idealne do twardszych materiałów, np. stali nierdzewnej.

- Tokarki CNC/PNC:Całkowicie zautomatyzowany; najlepszy do produkcji wielkoseryjnej o wysokiej precyzji.

1.7Popularne narzędzia przędzalnicze

- Narzędzia męskie:Powtórz wewnętrzny kształt gotowej części; półfabrykat jest obracany wokół zewnętrznej części.

- Narzędzia kobiece:Powiela zewnętrzny kształt; kształt przedmiotu jest nadawany wewnątrz narzędzia.

- Narzędzia segmentowane: Posiadają wyjmowane rdzenie; stosowane w przypadku części o zmiennej średnicy, wymagających montażu/demontażu przy każdym użyciu.

2.0Przędzenie ręczne: sztuka precyzyjnego formowania metali

2.1Ponadczasowe rzemiosło w epoce nowożytnej

Obróbka ręczna to tradycyjna technika formowania metali, w której operator ręcznie kontroluje zarówno prędkość obrotową, jak i siłę nacisku. W przeciwieństwie do obróbki siłowej, proces ten opiera się na umiejętnościach rzemieślnika i jego wrażliwości na ziarno, twardość i zachowanie metalu. Operator używa narzędzia formującego – powszechnie nazywanego… łyżka—aby stopniowo kształtować wykrojnik na trzpieniu, podczas gdy druga ręka pomaga przy smarowaniu lub regulacji nacisku.

Proces ten wymaga doświadczenia i finezji. Materiał musi być poddany obróbce. z, nie wymuszona, co pozwala na gładkie, równomierne wykończenie. Podobnie jak w przypadku obróbki gliny na kole garncarskim, doświadczeni prządki ręczne mogą osiągnąć tolerancje tak precyzyjne, jak ±0,004 cala (0,10 mm).

2.2Narzędzia i techniki

- Narzędzia formujące:Do popularnych narzędzi ręcznych zalicza się: Owczy nos do formowania i Dziób kaczki do wykończenia.

- Wsparcie narzędzi: Uchwyty zapewniają dźwignię; narzędzia można montować na słupkach lub prowadzić za pomocą punktów podparcia, aby stabilizować nacisk kształtowania.

- Narzędzia rolkowe:W wielu warsztatach stosuje się narzędzia z długimi uchwytami i zamontowanymi rolkami, co zapewnia wydajność i kontrolę.

- Dźwięk i odczuciaOperatorzy opierają się na informacjach akustycznych i dotykowych, aby ocenić dopasowanie materiału i jednorodność nacisku.

2.3Materiały i zastosowania

Obróbka ręczna jest kompatybilna z szeroką gamą metali:

- Materiały powszechne:Żelazo, aluminium, stal nierdzewna, miedź i mosiądz.

- Metale szlachetne:Idealny do złota, srebra i platyny ze względu na minimalną ilość odpadów i wysoką jakość wykończenia.

- Metale ogniotrwałe:Współczesne osiągnięcia techniki pozwalają obecnie na formowanie tytanu, molibdenu, tantalu i innych twardych lub kruchych stopów.

Typowe zastosowania obejmują:

- Prototypy (np. puszki do napojów)

- Komponenty lotnicze i satelitarne

- Sprzęt półprzewodnikowy

- Anteny paraboliczne

- Części niestandardowe lub dekoracyjne

2.4Główne korzyści z przędzenia ręcznego

Ręczne przędzenie zapewnia wyjątkowe korzyści w porównaniu z tłoczeniem głębokim i innymi metodami formowania.

- Niskie wymagania konfiguracyjne:Minimalne zmiany narzędzi; możliwość wykonywania wielu operacji przy użyciu jednego trzpienia.

- Elastyczność projektowania:Łatwo dostosowuje się do profili wklęsłych i niemal nieograniczonej geometrii projektu.

- Szybka iteracja:Modyfikacje projektu są niedrogie i można je szybko wdrożyć.

- Ścisłe tolerancjeWysoka powtarzalność wspomaga precyzję produkcji.

- Efektywność kosztowaKoszty narzędzi i produkcji są znacznie niższe, zwłaszcza w przypadku małych serii (<100 000 sztuk).

- Krótkie terminy realizacji:Uproszczone konfiguracje i narzędzia skracają czas realizacji.

- Od prototypu do produkcji:Idealny do pojedynczych sztuk, małych partii i komponentów badawczo-rozwojowych.

- Oszczędności materiałowe:Praktycznie zerowa ilość odpadów surowcowych — szczególnie korzystne przy stosowaniu drogich lub szlachetnych metali.

- Potencjał automatyzacji:Chociaż proces jest ręczny, można go częściowo zautomatyzować w celu zwiększenia powtarzalności.

Pomimo rozwoju szybkich, zautomatyzowanych procesów formowania, przędzenie ręczne pozostaje kluczową techniką – cenioną za precyzję, elastyczność i niezrównane rzemiosło. Jest to zarówno sztuka, jak i nauka, zachowująca tradycyjne umiejętności, a jednocześnie dostosowująca się do współczesnych potrzeb produkcyjnych.

3.0Przędzenie automatyczne i CNC

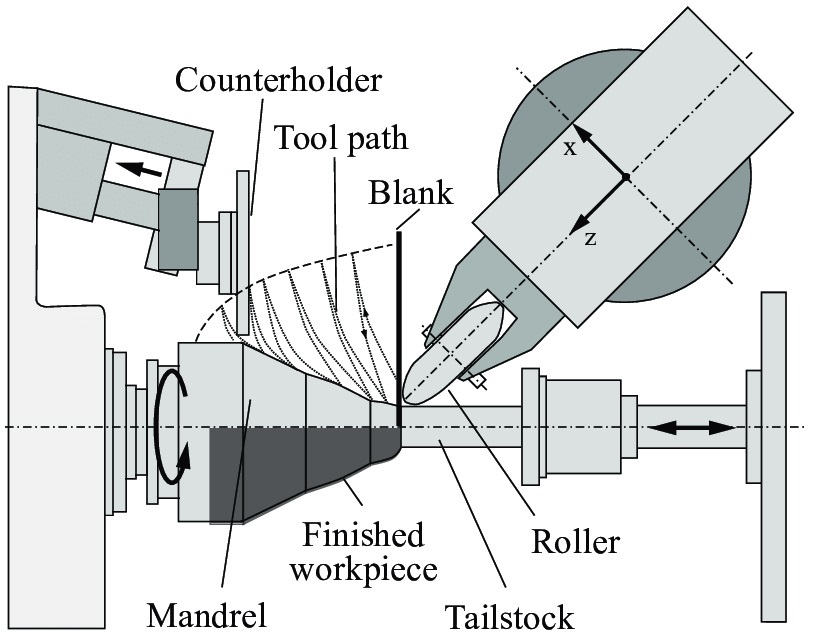

Zautomatyzowane i sterowane numerycznie wyoblanie metali polega na użyciu narzędzi mechanicznych – często napędzanych hydraulicznie – i systemów sterowanych komputerowo do kształtowania metalowych elementów obrabianych z wysoką precyzją i powtarzalnością. Systemy te rozwinęły się z tradycyjnych, ręcznych technik wyoblania poprzez integrację mechanicznych narzędzi, takich jak podpórki narzędzi i dźwignie, co prowadzi do większej kontroli i przyłożenia siły.

Przędzenie mechaniczne, znane również jako przędzenie ścinające, polega na odkształcaniu ciągliwych metali przy użyciu wysokich sił ścinających – do 3,5 MN (800 000 lbf-ft). Jest powszechnie stosowane do kształtowania stożków i rur metalowych i nadaje się do większości metali o ciągliwości powyżej 2%.

3.1Systemy i obsługa przędzenia CNC

Maszyny przędzalnicze CNC Działają w oparciu o wstępnie zaprogramowane instrukcje, umożliwiając precyzyjne i powtarzalne formowanie bez konieczności polegania na umiejętnościach operatora. Po zaprogramowaniu maszyna:

- Automatycznie zaciska i obraca wykrojnik

- Stosuje siły formujące w zdefiniowanych sekwencjach

- Przycina i wykańcza krawędzie

- Wyrzuca gotową część

Istnieją dwie główne metody programowania:

- Obróbka wspomagana komputerowo (CAM):Operator cyfrowo mapuje przejścia wirujące w celu uformowania części.

- Programowalne sterowanie numeryczne (PNC):System rejestruje i replikuje ścieżki ręcznego wirowania.

Wczesne automatyczne tokarki mogły produkować tylko jedną część na raz i zajmowały znaczną powierzchnię. Nowoczesne systemy CNC są jednak bardziej kompaktowe, wydajne i umożliwiają wielozadaniowość w ramach dedykowanych centrów obróbczych.

3.2Zalety obróbki CNC

- Obróbka wykańczająca CNC zapewnia szereg korzyści operacyjnych i ekonomicznych:

- Wysoka powtarzalność i dokładność wymiarowa (w zakresie ~1/32″)

- Spójność niezależna od operatora

- Praca 24/7 z minimalnym nadzorem

- Krótkie czasy cykli i niższe koszty pracy

- Łatwe przenoszenie i aktualizowanie programów między maszynami

- Niskie koszty narzędzi w porównaniu do głębokiego tłoczenia lub tłoczenia

- Krótki czas realizacji dzięki prostym zmianom narzędzi i programu

- Doskonale nadaje się do produkcji masowej, prototypów i elementów dekoracyjnych

3.3Aplikacje

- Obróbka skrawaniem CNC jest szeroko stosowana w produkcji:

- Oprawy oświetleniowe (np. abażury)

- Pojemniki cylindryczne (np. butelki, kanistry)

- Komponenty lotnicze

- Naczynia ciśnieniowe

- Wyroby metalowe dekoracyjne

Podczas gdy ręczne przędzenie jest nadal stosowane w produkcji artystycznej i niskoseryjnej, przędzenie CNC jest preferowanym wyborem w produkcji przemysłowej, gdzie precyzja, wydajność i skalowalność mają kluczowe znaczenie.

4.0Zaleta: Pracownie przędzalnicze ręczne i CNC

4.1Hybrydowe podejście zapewniające maksymalną elastyczność

Pomimo postępu w technologii wyoblania CNC, wyoblanie ręczne nadal odgrywa kluczową rolę w nowoczesnych zakładach obróbki plastycznej metali. Systemy CNC oferują niezrównaną wydajność, dokładność i powtarzalność w produkcji wielkoseryjnej – zwłaszcza w przypadku elementów dzwonowych, kulistych lub rurowych – ale brakuje im dotykowego sprzężenia zwrotnego i precyzyjnej kontroli nad materiałem, jaką posiadają doświadczeni wyoblarze ręczni.

Zakłady łączące możliwości obróbki CNC i ręcznej mają wyraźną przewagę konkurencyjną. To hybrydowe podejście pozwala im sprostać szerokiemu zakresowi wymagań produkcyjnych – od pojedynczych prototypów po pełnowymiarowe serie produkcyjne – zapewniając jednocześnie efektywność kosztową i wysoką jakość wykonania.

4.2Kluczowe zalety podejścia łączonego

- Szybsze prototypowanie i iteracja

Ręczne przędzenie pozwala na szybkie tworzenie prototypów i niestandardowych kształtów bez konieczności programowania ani stosowania specjalistycznych narzędzi. Uwalnia to maszyny CNC do dłuższych lub bardziej złożonych cykli produkcyjnych, poprawiając ogólną wydajność. - Krótsze terminy realizacji

W przypadku krótkich serii lub zamówień niestandardowych, ręczne wyoblanie pozwala na dostarczenie gotowych elementów w ciągu kilku tygodni, zwłaszcza gdy nie jest wymagane niestandardowe oprzyrządowanie. Systemy CNC mogą następnie przejąć produkcję w przypadku dłuższych serii, zapewniając skalowalność. - Rzemiosło dla produktów artystycznych i specjalistycznych

Niektóre części – takie jak talerze muzyczne, wazony dekoracyjne czy komponenty lotnicze o złożonych krzywiznach – nadal wymagają intuicyjnych umiejętności rzemieślnika. Mistrzowie obróbki metali, po latach nauki, potrafią dokonywać drobnych korekt w czasie rzeczywistym, których żaden obecny system CNC nie jest w stanie w pełni odtworzyć. - Kompleksowe możliwości produkcyjne

Warsztat dysponujący wiedzą w zakresie obróbki CNC, obróbki ręcznej, zautomatyzowanej i wyoblania nożycami jest w stanie sprostać zróżnicowanym potrzebom klientów:- Prototypy, zamówienia nisko- i wysokoseryjne

- Ścisłe tolerancje i stała powtarzalność

- Niskie początkowe koszty narzędzi

- Produkcja części standardowych i niestandardowych

4.3Szerokie zastosowanie i kompatybilność materiałowa

Zakłady przędzalnicze łączone mogą wytwarzać części dla szerokiego spektrum gałęzi przemysłu i zastosowań, w tym:

- Elementy dekoracyjne i architektoniczne

- Części medyczne i lotnicze

- Instrumenty przemysłowe i precyzyjne

- Produkty tonalne i estetyczne (np. talerze perkusyjne, oświetlenie)

Obsługują szeroką gamę materiałów — od metali ciągliwych, takich jak aluminium i miedź, po metale ogniotrwałe i szlachetne — przy niewielkich ograniczeniach co do wielkości części.

Może Ci się też spodobać:Czym jest wyoblanie metalu? Rodzaje procesów, maszyny i zastosowania