- 1.0Czym są operacje obróbki plastycznej metali?

- 2.0Czym jest strzyżenie?

- 3.0Co to jest podgryzanie?

- 4.0Co to jest zginanie?

- 5.0Czym jest rysowanie?

- 6.0Czym jest tłoczenie?

- 7.0Co się formuje?

- 8.0Czym jest Coining (Squeezing)?

- 9.0Zrozumienie mechaniki gięcia i powszechnych metod

- 10.0Ważne czynniki przy gięciu: naddatek na zginanie, sprężynowanie i siła

- 11.0Operacje rysunkowe: Produkcja kształtów pustych z płaskiej blachy

- 12.0Wniosek

- 13.0Często zadawane pytania

Produkcja blach jest podstawą nowoczesnej produkcji, szeroko stosowanej w przemyśle motoryzacyjnym, lotniczym, budowlanym i AGD. Zrozumienie podstawowych procesów – takich jak cięcie, wycinanie, gięcie, ciągnienie, wytłaczanie i wybijanie – jest niezbędne dla inżynierów i producentów dążących do optymalizacji wydajności produkcji i jakości produktów.

1.0Czym są operacje obróbki plastycznej metali?

Operacje formowania metali polegają na kształtowaniu materiału bez jego usuwania, co oznacza brak strat materiałowych. Blacha jest naprężana ponad granicę sprężystości, ale pozostaje poniżej swojej wytrzymałości, co zapewnia jej nowy, trwały kształt.

Do typowych operacji formowania metali należą:

- Pochylenie się

- Rysunek

- Tłoczenie

- Tworzenie się

- Wyciskanie (znane również jako bicie monetą)

2.0Czym jest strzyżenie?

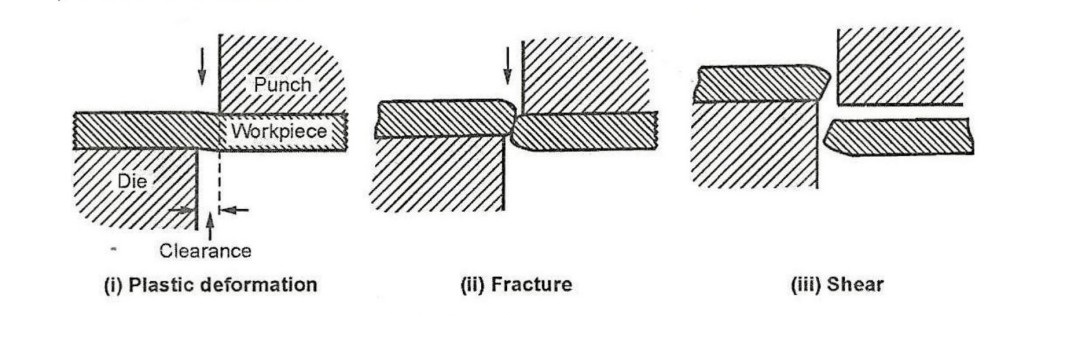

Cięcie to proces cięcia blach, taśm lub prętów w linii prostej. Składa się z trzech głównych etapów:

- Odkształcenie plastyczne

- Pęknięcie (rozprzestrzenianie się pęknięcia)

- Ścinanie (rozdzielanie materiałów)

Gdy metalowy przedmiot obrabiany zostanie umieszczony między górnym a dolnym ostrzem nożycy i zostanie przyłożony nacisk, materiał najpierw ulega odkształceniu plastycznemu. Wraz ze wzrostem nacisku na krawędziach tnących ostrzy zaczynają się tworzyć pęknięcia. Następnie pęknięcia te rozprzestrzeniają się i spotykają, powodując ścinanie materiału.

Maszyny do strzyżenia—od modeli ręcznych po hydrauliczne i mechaniczne — służą do wydajnego i dokładnego wykonywania tego procesu, zwłaszcza w zastosowaniach wielkoseryjnych lub przemysłowych.

3.0Co to jest podgryzanie?

Wykrawanie jest zazwyczaj stosowane jako alternatywa dla wykrawania. Jest ono przeznaczone do wycinania płaskich elementów z blachy i nadaje się do kształtów od prostych do złożonych konturów. Proces ten jest stosowany głównie do produkcji małych ilości elementów.

4.0Co to jest zginanie?

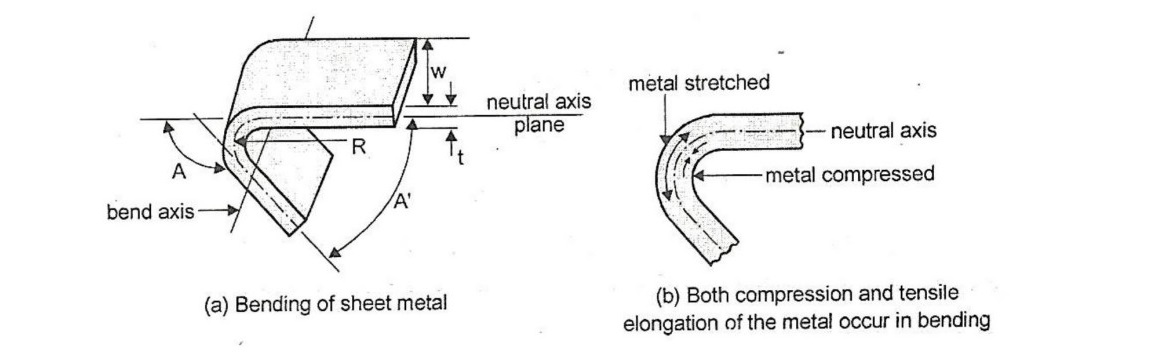

Gięcie to proces, w którym prosty arkusz metalu jest przekształcany w kształt zakrzywiony. Podczas gięcia materiał poddawany jest zarówno rozciąganiu, jak i ściskaniu, co powoduje odkształcenie plastyczne przekraczające granicę sprężystości, ale poniżej wytrzymałości granicznej.

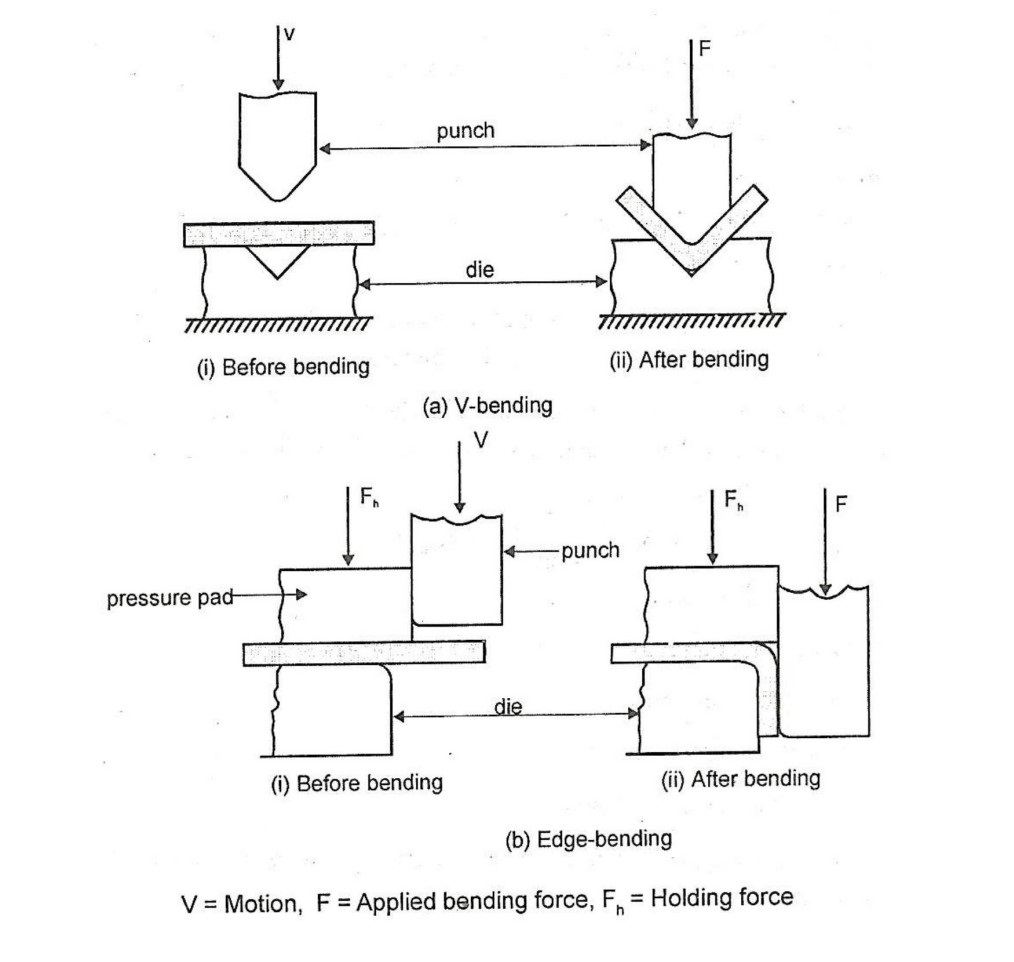

Do typowych rodzajów gięcia należą:

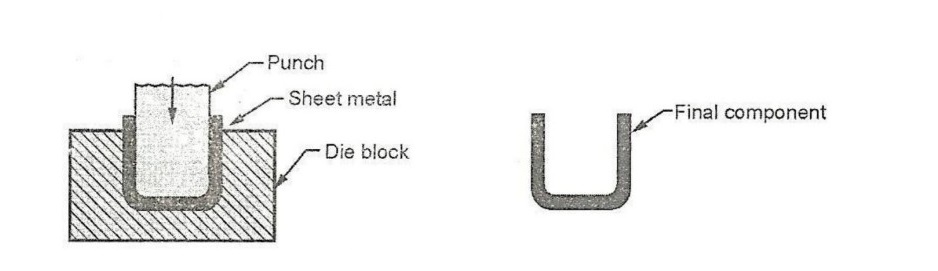

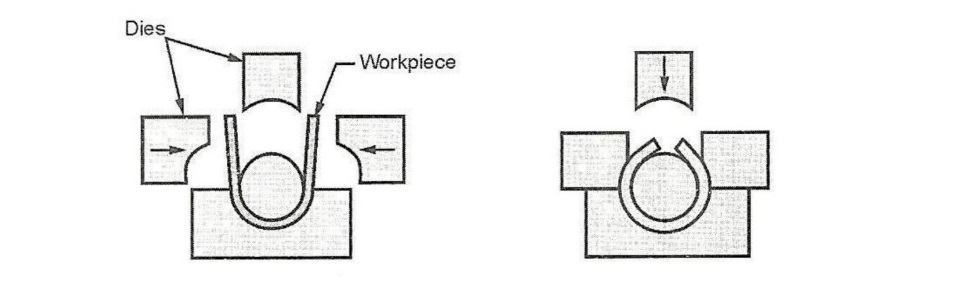

- Gięcie w kształcie litery U

Gięcie w kształcie litery U (nazywane również gięciem kanałowym) wykorzystuje matrycę w kształcie litery „U”, co skutkuje uzyskaniem elementu o profilu w kształcie litery U. Operację tę wykonuje się zazwyczaj za pomocą prasa krawędziowa maszyna wyposażone w matryce w kształcie litery U. - Gięcie w kształcie litery V

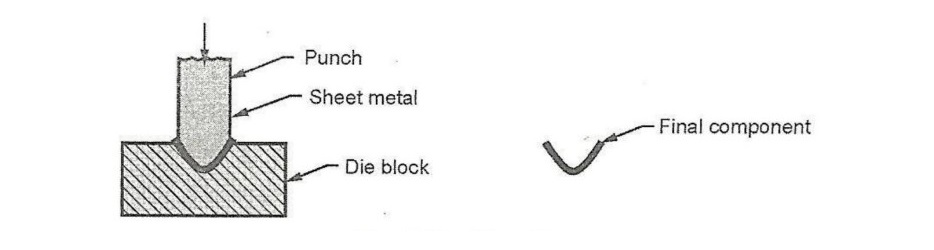

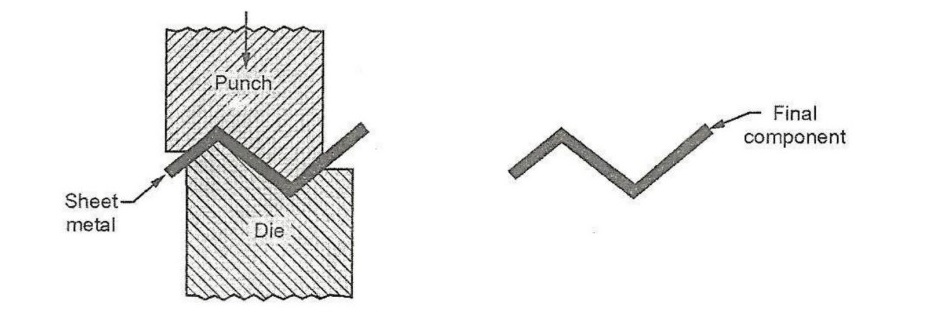

Gięcie V-kształtne wykorzystuje stempel klinowy i matrycę V-kształtną. Kąt V może być ostry lub rozwarty, w tym 90°. Jest to jedna z najpopularniejszych technik gięcia w prasach krawędziowych ze względu na swoją wszechstronność i precyzję. - Gięcie kątowe

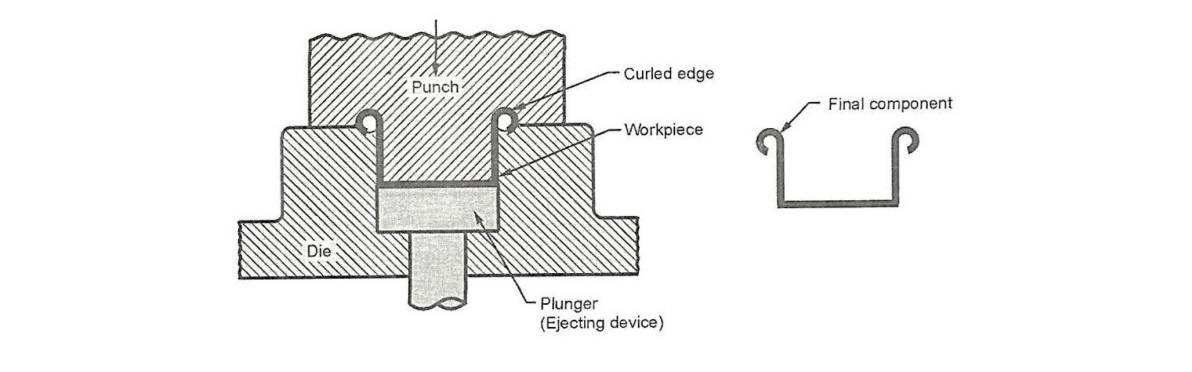

Gięcie kątowe to ogólne określenie gięcia blachy pod ostrym kątem. Można je również wykonywać za pomocą prasa krawędziowa, w zależności od geometrii i wymaganego kąta. - Wijący się

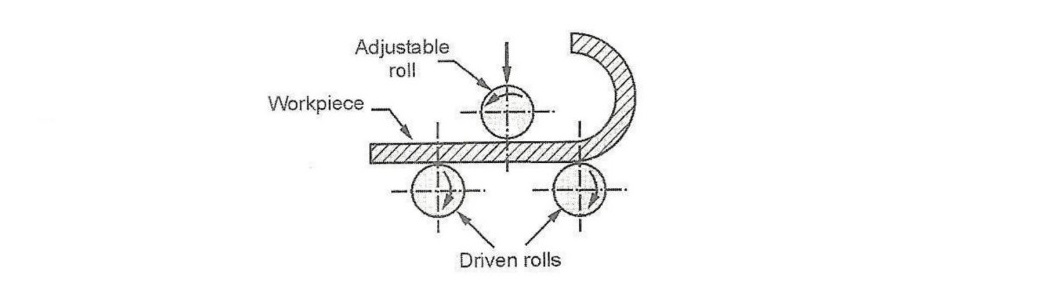

Zawijanie polega na zawijaniu krawędzi blachy wokół formy. Zarówno stempel, jak i matryca zawierają częściowe wgłębienia, które umożliwiają kształtowanie materiału. Po zakończeniu operacji stempel wycofuje się, a element jest wysuwany za pomocą tłoka. Ta metoda jest stosowana przy produkcji bębnów, patelni, garnków i podobnych przedmiotów. - Gięcie walcowe

Gięcie walcowe polega na użyciu zestawu rolek do stopniowego gięcia dużych elementów z blachy w zakrzywione odcinki. Jest powszechnie stosowane do produkcji dużych zbiorników magazynowych, naczyń ciśnieniowych, rur i elementów konstrukcyjnych. - Gięcie w maszynie 4-suwakowej

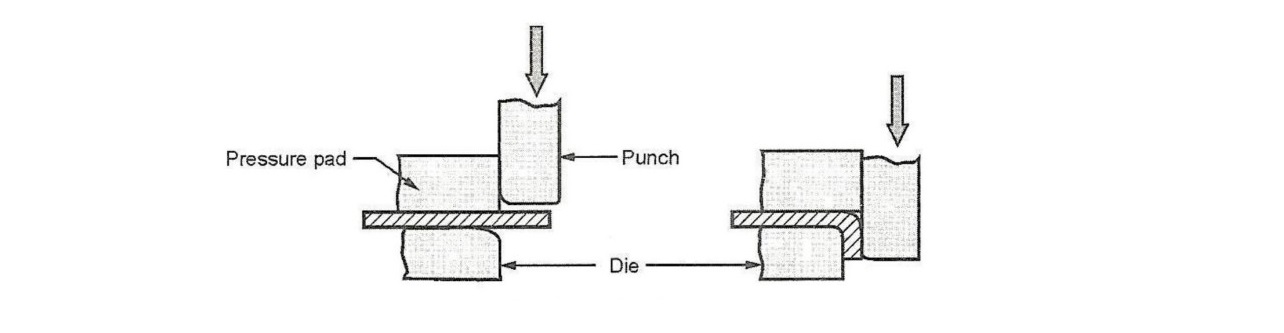

Tę metodę stosuje się do stosunkowo krótkich elementów. Maszyny te różnią się konstrukcją i wykorzystują zarówno ruchy pionowe, jak i boczne matrycy do formowania złożonych kształtów. - Gięcie krawędzi

Gięcie krawędziowe polega na zastosowaniu obciążenia wspornikowego, w którym płytka naciskowa dociska obrabiany element do matrycy, podczas gdy stempel wymusza gięcie metalu nad krawędzią. Naciskać hamulce Maszyny wyposażone w matryce czyszczące również mogą wykonywać ten rodzaj gięcia. Gięcie krawędziowe jest zazwyczaj ograniczone do kątów 90° lub mniejszych, chociaż matryce czyszczące można zaprojektować do większych kątów.

Ze względu na złożoność podkładek dociskowych i matryc wycierających, metoda ta jest droższa, ale dobrze nadaje się do produkcji wielkoseryjnej.

5.0Czym jest rysowanie?

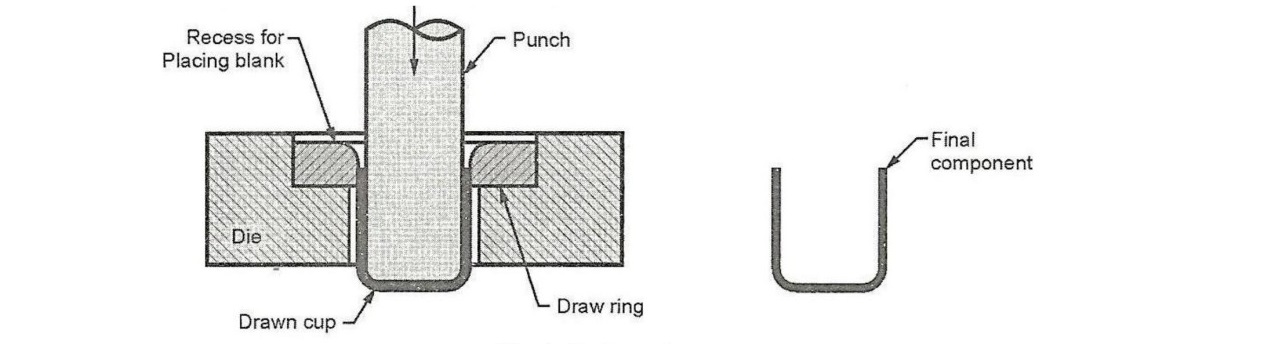

Ciągnienie to proces, w którym stempel wtłacza płaski wykrój blachy do gniazda matrycy, powodując jego plastyczny przepływ i nadanie mu kształtu przypominającego miseczkę. Służy do wytwarzania pustych w środku elementów z płaskich blach.

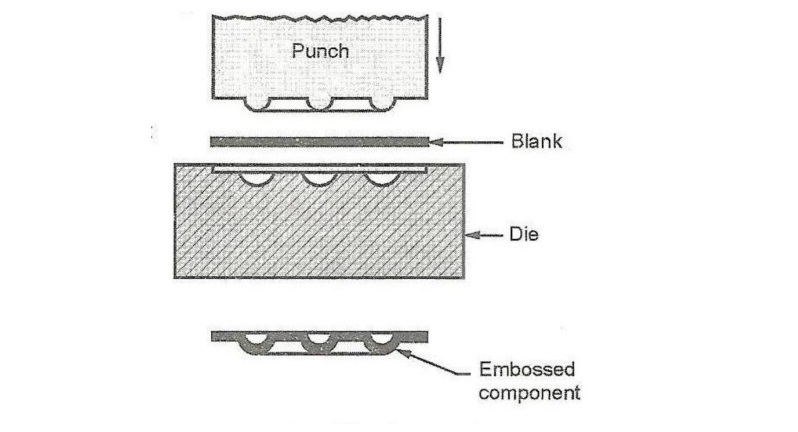

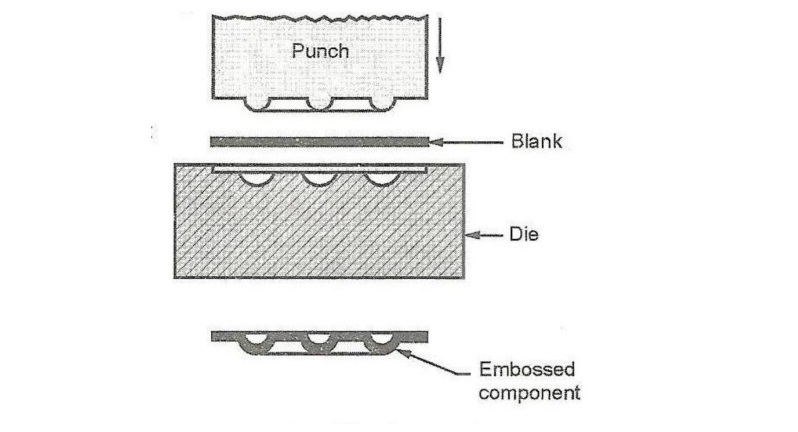

6.0Czym jest tłoczenie?

Tłoczenie służy do tworzenia wypukłych lub wgłębionych wzorów na blasze w celach dekoracyjnych lub użytkowych. Można je wykorzystać do nadruku logo, znaków towarowych, numerów części lub innych znaków identyfikacyjnych.

7.0Co się formuje?

Podczas formowania metal jest poddawany naprężeniom przekraczającym granicę plastyczności, dzięki czemu trwale zachowuje nowy kształt, bezpośrednio odtwarzając kontur stempla i matrycy. W przeciwieństwie do ciągnienia, nie występuje znaczący przepływ metalu. Proces ten jest wykorzystywany do produkcji takich wyrobów jak panele drzwiowe, meble stalowe i nadwozia samolotów.

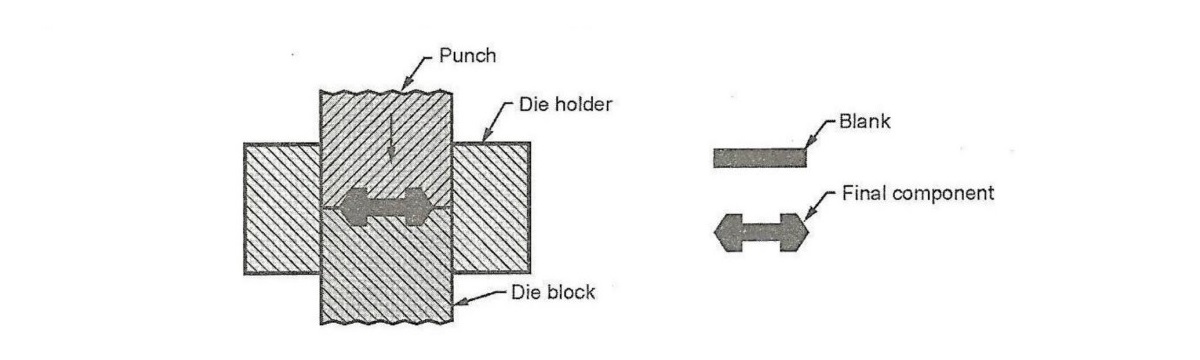

8.0Czym jest Coining (Squeezing)?

Wybijanie monet to precyzyjny proces formowania, w którym metalowy wykrojnik umieszczany jest między stemplem a matrycą i poddawany działaniu wysokiego ciśnienia. Metal w stanie zimnym płynie plastycznie, całkowicie wypełniając wnękę matrycy. Proces ten jest wykorzystywany do produkcji monet, medali i elementów ozdobnych o drobnych detalach powierzchni.

9.0Zrozumienie mechaniki gięcia i powszechnych metod

Podczas gięcia blachy, metal jest odkształcany wokół osi prostej. Materiał po wewnętrznej stronie gięcia jest ściskany, a po zewnętrznej rozciągany. Metal jest odkształcany plastycznie, dzięki czemu gięcie zachowuje swój kształt po usunięciu naprężenia. Gięcie zazwyczaj nie zmienia znacząco grubości materiału.

Dwiema powszechnie stosowanymi metodami gięcia są:

- Gięcie w kształcie litery VMetoda ta, wykonywana za pomocą stempla i matrycy w kształcie litery V, pozwala na uzyskanie szerokiego zakresu kątów gięcia, od ostrego do rozwartego. Jest ona zazwyczaj stosowana w zastosowaniach o małej produkcji i często wykonywana na prasie krawędziowej. Matryce w kształcie litery V są stosunkowo proste i niedrogie.

- Gięcie krawędzi:Ta metoda wykorzystuje płytkę dociskową do przytrzymywania podstawy przedmiotu obrabianego, podczas gdy stempel zagina blachę nad krawędzią matrycy. Gięcie krawędzi jest ograniczone do kątów 90° lub mniejszych, chyba że używane są bardziej złożone matryce czyszczące. Matryce te są droższe niż matryce V, ale nadają się do produkcji wielkoseryjnej.

10.0Ważne czynniki przy gięciu: naddatek na zginanie, sprężynowanie i siła

Naddatek na zginanie

Gdy promień gięcia jest mały w stosunku do grubości materiału, materiał ma tendencję do rozciągania się podczas gięcia. Dokładne oszacowanie tego rozciągania jest kluczowe dla zapewnienia zgodności finalnego elementu ze specyfikacjami projektowymi. Naddatek na zginanie (BA) to szacowana długość osi obojętnej przed zginaniem, która uwzględnia rozciąganie materiału. Można go obliczyć, korzystając z ogólnego wzoru:

BA = (π / 180) × A × (R + K × t)

Gdzie:

- BA = Dodatek na zginanie (w mm)

- A = Kąt zgięcia (stopnie)

- R = Wewnętrzny promień gięcia (mm)

- t = grubość materiału (mm)

- K = Współczynnik służący do oszacowania położenia osi obojętnej (zwykle od 0,33 do 0,5, w zależności od materiału i warunków gięcia)

Rozciąganie występuje zwykle wtedy, gdy promień gięcia jest mały w porównaniu do grubości arkusza.

Sprężyna powrotna

Po zwolnieniu nacisku zginającego, energia sprężysta zgromadzona w materiale powoduje częściowy powrót do pierwotnego kształtu – zjawisko to nazywa się sprężynowaniem. Definiuje się je jako zwiększenie kąta zagięcia giętej części w porównaniu z kątem narzędzia po odciążeniu.

SB = θ₁ – θ₂

Gdzie:

- SB = Sprężystość (stopnie)

- θ₁ = Kąt zawarty części blachy po zgięciu

- θ₂ = Kąt zawarty narzędzia formującego

Siła zginająca

Wymagana siła gięcia zależy od takich czynników, jak geometria stempla i matrycy, wytrzymałość materiału, grubość blachy i szerokość elementu. Maksymalną siłę gięcia można oszacować za pomocą:

F = (Kbf × TS × ω × t²) / D

Gdzie:

- F = Siła zginająca (N)

- TS = Wytrzymałość materiału na rozciąganie (MPa)

- ω = Szerokość części (mm)

- t = Grubość blachy (mm)

- D = Wymiar otworu matrycy (mm)

- Kbf = Współczynnik siły zginającej

- 33 do gięcia w kształcie litery V

- 33 do gięcia krawędzi

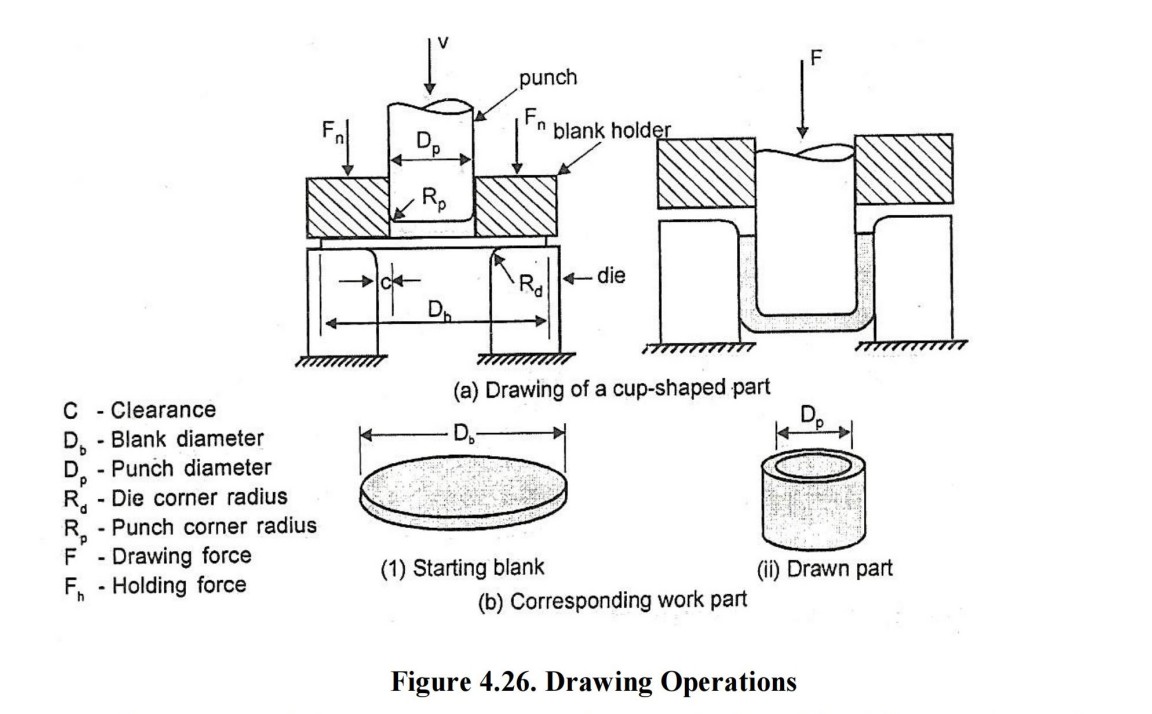

11.0Operacje rysunkowe: Produkcja kształtów pustych z płaskiej blachy

Ciągnienie to proces formowania blachy, stosowany do wytwarzania elementów o kształcie miseczek, pudełek lub innych pustych przestrzeni. Płaski wykrój z blachy umieszcza się na wnęce matrycy i wciska w nią stemplem. Dociskacz utrzymuje materiał na miejscu podczas operacji.

Typowe zastosowania obejmują:

- Puszki na napoje

- Łuski amunicyjne

- Zlewy i naczynia kuchenne

- Panele samochodowe

Mechanika i etapy głębokiego tłoczenia

W podstawowym procesie rysowania kubków:

Wykrojnik o średnicy Db jest wytłaczany za pomocą stempla o średnicy Dp.

Stempel i matryca mają promienie narożne (Rp i Rd) zapobiegające rozdarciom.

Pomiędzy stemplem a matrycą przewidziany jest luz C:

C ≈ 1,1 × t

Zastosowano dwie siły:

Siła uderzenia (F) dla odkształcenia

Siła dociskacza (Fh) do kontrolowania przepływu metalu

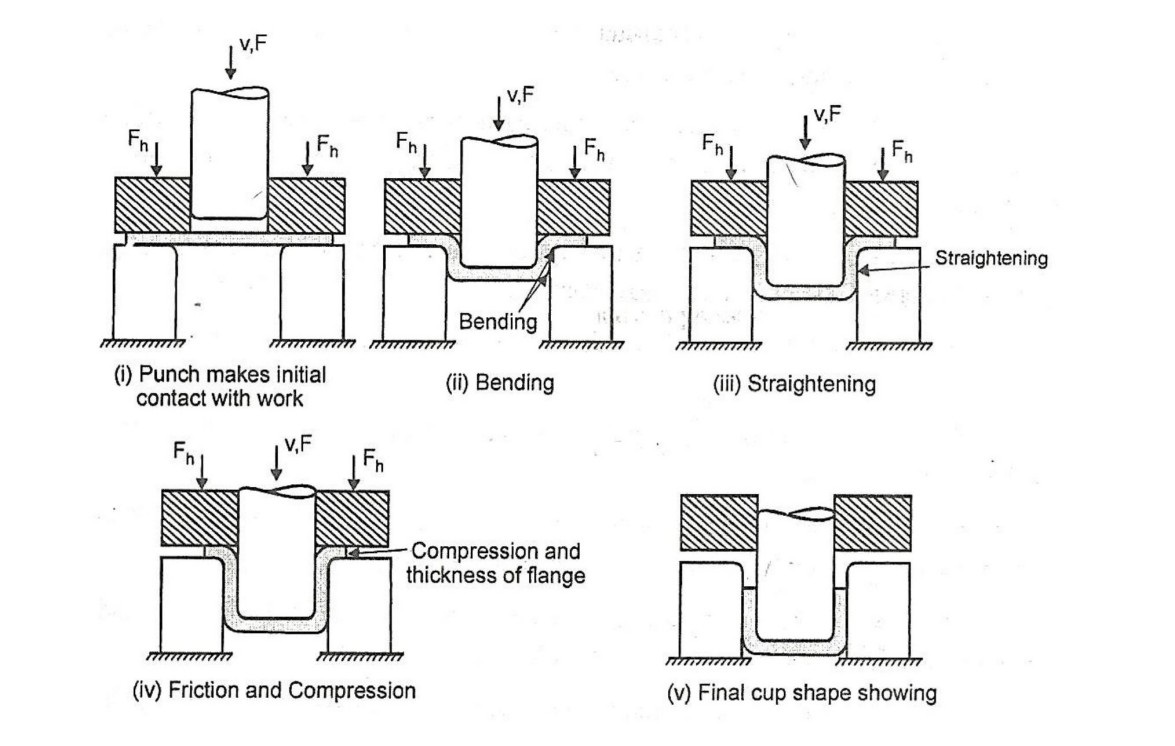

Etapy głębokiego tłoczenia obejmują:

Pierwszy kontakt – metal jest wyginany nad promieniem matrycy i stempla.

Prostowanie – Wcześniej wygięte obszary prostują się podczas wciągania do matrycy.

Ciągnienie i ściskanie – materiał przepływa z kołnierza do wnęki matrycy.

Tarcie (statyczne → dynamiczne) stawia opór przepływowi.

Ściskanie kołnierza powoduje jego pogrubienie i potencjalne marszczenie.

Ciąg dalszy ciągnienia – stempel przesuwa się w dół, wciągając metal do matrycy.

Może nastąpić przerzedzenie ścianki cylindra.

Istotne jest zachowanie równowagi między siłą dociskacza a tarciem.

Smarowanie jest zazwyczaj wymagane.

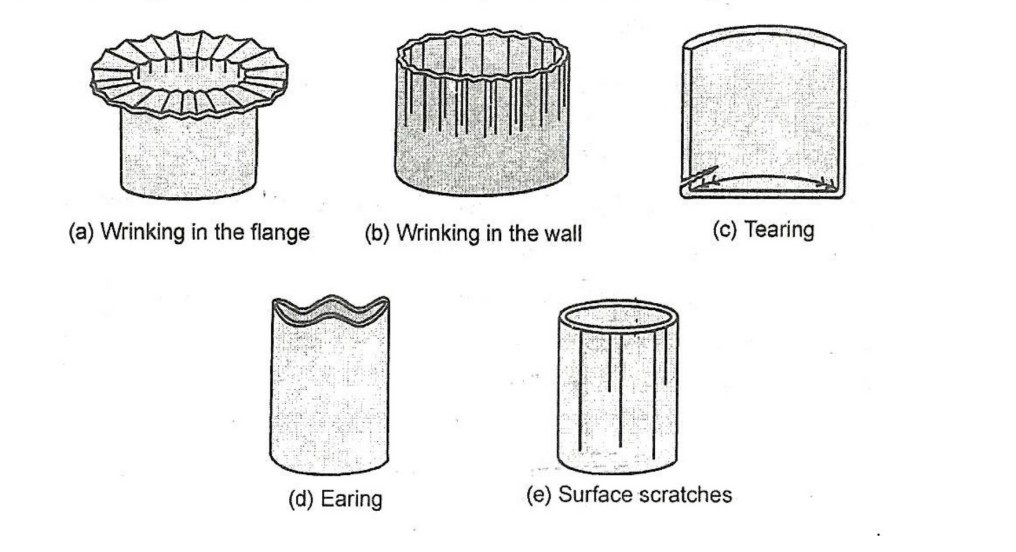

Typowe wady rysunku

- Zmarszczenia na kołnierzu: grzbiety promieniowe powstałe w wyniku wyboczenia ściskającego.

- Zmarszczenia na ścianie: Zmarszczenia kołnierza wciągnięte w pionową ścianę.

- Rozdarcia: Pęknięcia powstające w pobliżu podstawy na skutek dużego naprężenia rozciągającego.

- Kłosy: Nierówne krawędzie (kłosy) wynikające z anizotropii arkusza.

- Rysy powierzchni: spowodowane chropowatą powierzchnią matrycy lub niedostatecznym smarowaniem.

Operacje formowania rozciągającego: duże, profilowane arkusze dla przemysłu lotniczego i motoryzacyjnego

Formowanie rozciągające pozwala na tworzenie dużych, precyzyjnie wyprofilowanych arkuszy poprzez rozciąganie metalu poza jego granicę sprężystości na bloku formy.

Springback jest kluczowym problemem, na który wpływają:

- Rodzaj materiału

- Grubość

- Twardość

- Promień gięcia (większy promień powoduje większe sprężynowanie)

Metody redukcji sprężynowania

Rozciąganie z wykorzystaniem bloków formowych typu V

Ustawienie narożników: Wykuwanie narożników w celu uwolnienia resztkowego naprężenia sprężystego

Metody formowania rozciągającego

Metoda form-bloków

Wykrój jest rozciągany na pojedynczym bloku formującym (matrycy męskiej).

Metoda matrycowania

Wykorzystuje matryce męskie i żeńskie, co zapewnia większą dokładność i powtarzalność.

12.0Wniosek

Podsumowując, procesy obróbki blach, takie jak cięcie, wycinanie, gięcie, ciągnienie, tłoczenie i wybijanie, odgrywają istotną rolę w kształtowaniu blach w funkcjonalne i precyzyjne komponenty.

Dogłębne zrozumienie mechaniki i zmiennych wpływających na te procesy – w tym naddatku na gięcie, sprężystości i konstrukcji narzędzi – pozwala producentom zminimalizować liczbę defektów i zoptymalizować produkcję. Niezależnie od tego, czy produkujesz proste, płaskie części, czy złożone

Panele profilowane - opanowanie tych technik jest kluczem do udanej produkcji blach.

13.0Często zadawane pytania

P1: Jaka jest główna różnica pomiędzy gięciem a ciągnieniem w obróbce blachy?

A1: Gięcie polega na zmianie kształtu poprzez plastyczne odkształcenie metalu wokół osi bez znaczącego przepływu materiału, podczas gdy ciągnienie polega na wciąganiu materiału do wnęki matrycy, co powoduje, że przepływ materiału plastycznego tworzy puste kształty.

P2: W jaki sposób można zminimalizować efekt sprężynowania podczas gięcia?

A2: Sprężystość można zmniejszyć poprzez nadmierne wyginanie, dobór odpowiednich narzędzi, stosowanie materiałów o mniejszej elastyczności i prawidłowe obliczanie tolerancji na zginanie podczas projektowania.

P3: Kiedy podgryzanie jest lepsze od pomijania?

A3: Obróbka skrawaniem jest preferowana w przypadku wycinania skomplikowanych konturów lub małych serii produkcyjnych, w których wykrojniki byłyby kosztowne lub niepraktyczne.

P4: Co jest przyczyną powstawania zmarszczek podczas tłoczenia głębokiego i jak można im zapobiegać?

A4: Zmarszczenia powstają w wyniku naprężeń ściskających w obszarze kołnierza. Można je zminimalizować poprzez optymalizację siły docisku, smarowania i geometrii narzędzia.

P5: Dlaczego smarowanie jest ważne w procesach formowania i ciągnienia?

A5: Smarowanie zmniejsza tarcie między blachą a narzędziem, zapobiegając uszkodzeniom powierzchni, nadmiernemu zużyciu narzędzia i wadom takim jak rozdarcia lub marszczenia.