- 1.0Definicja i mechanizm formowania rdzenia w procesie walcowania klinowego

- 2.0Klasyfikacja i charakterystyka techniczna procesów walcowania klinowego

- 3.0Główne wąskie gardła techniczne w walcowaniu klinowym: projektowanie i optymalizacja matryc

- 4.0Zastosowanie analizy elementów skończonych (MES) w procesach walcowania poprzecznego klina

- 5.0Zastosowania przemysłowe i zalety techniczne walcowania klinowego

- 6.0Przyszłe trendy rozwojowe i kierunki badań

- 7.0Często zadawane pytania (FAQ)

W procesach produkcyjnych elementów obrotowo-symetrycznych, takich jak wały napędowe w przemyśle motoryzacyjnym, wrzeciona maszyn włókienniczych oraz wały stopniowane w maszynach ogólnego przeznaczenia, technologia walcowania klinowego stała się wydajną metodą obróbki plastycznej. Dzięki unikalnej zdolności kontrolowania odkształcenia materiału, umożliwia ona precyzyjne przekształcanie wlewków cylindrycznych w detale o zmiennej średnicy osiowej. Dzięki znacznemu zwiększeniu wydajności produkcji i wykorzystania materiału, technologia ta stała się jedną z niezbędnych metod obróbki w nowoczesnym przemyśle.

1.0Definicja i mechanizm formowania rdzenia w procesie walcowania klinowego

Walcowanie klinowe poprzeczne (CWR) to obrotowy proces formowania oparty na zasadach plastycznego odkształcania metali. Jego podstawowy mechanizm polega na kontrolowanym ruchu klinowych narzędzi, które przykładają promieniowe siły ściskające i osiowe naprężenia rozciągające do cylindrycznego wlewka. Poprzez ciągłe odkształcanie plastyczne wlewek jest precyzyjnie przekształcany w obrotowo-symetryczny przedmiot obrabiany o z góry określonych zmianach średnicy osiowej.

Proces ten jest zwykle przeprowadzany na maszynie do walcowania klinowego, która stosuje precyzyjne siły promieniowe i osiowe w celu uzyskania wydajnego formowania.

W porównaniu z konwencjonalnym walcowaniem profili, walcowanie klinowo-krzyżowe wyróżnia się istotną cechą:

- Tradycyjne walcowanie ma na celu przede wszystkim zmniejszenie całkowitej grubości przekroju poprzecznego przedmiotu obrabianego i jest stosowane głównie do blach i profili.

- Z kolei walcowanie klinowe wykorzystuje geometrię narzędzi klinowych, aby wywołać nierównomierny przepływ objętościowy wzdłuż osi wsadu. Skoordynowane efekty lokalnego ściskania i wydłużenia osiowego umożliwiają efektywne formowanie złożonych struktur obrotowych, takich jak stopnie i stożki.

Tryby aplikacji:

- Wykonywanie: Stosowane przed kuciem, obróbką skrawaniem lub innymi kolejnymi operacjami, pozwalają uzyskać półfabrykaty o kształcie zbliżonym do finalnego, co zmniejsza naddatek na obróbkę i zużycie energii.

- Formowanie bezpośrednie: W przypadku stosunkowo prostych wałów o średnich i małych rozmiarach (np. wałów pomocniczych w przekładniach samochodowych) części końcowe można wyprodukować w jednym etapie walcowania, co pozwala osiągnąć „wysoką wydajność przy mniejszej liczbie operacji”.

Zalety techniczne:

- Wysoka wydajność produkcji: W warunkach ciągłego walcowania w trakcie jednej zmiany można wyprodukować tysiące części, przy wydajności od 5 do 20 razy większej niż w przypadku tradycyjnych procesów obróbki skrawaniem.

- Wydłużona żywotność matrycy: Narzędzia wykonane z materiałów o wysokiej wytrzymałości i odporności na zużycie umożliwiają obróbkę dziesiątek tysięcy części na cykl serwisowy, co znacznie obniża koszty jednostkowe.

- Wysokie wykorzystanie materiałów: Przy stratach formowania poniżej 10%, wykorzystanie materiału osiąga 80%–90%, co stanowi poprawę o około 30%–40% w porównaniu z procesami obróbki skrawaniem (40%–60%).

2.0Klasyfikacja i charakterystyka techniczna procesów walcowania klinowego

W zależności od geometrii i schematu ruchu narzędzi klinowych, walcowanie klinowe można podzielić na trzy główne typy procesów. Każda metoda jest dostosowana do specyficznych cech przedmiotu obrabianego i wymagań dotyczących dokładności:

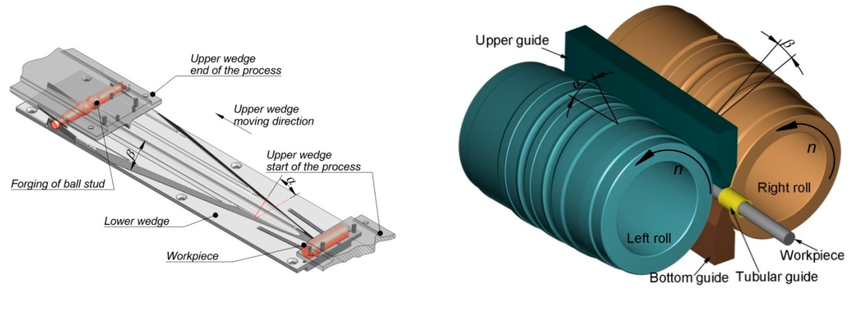

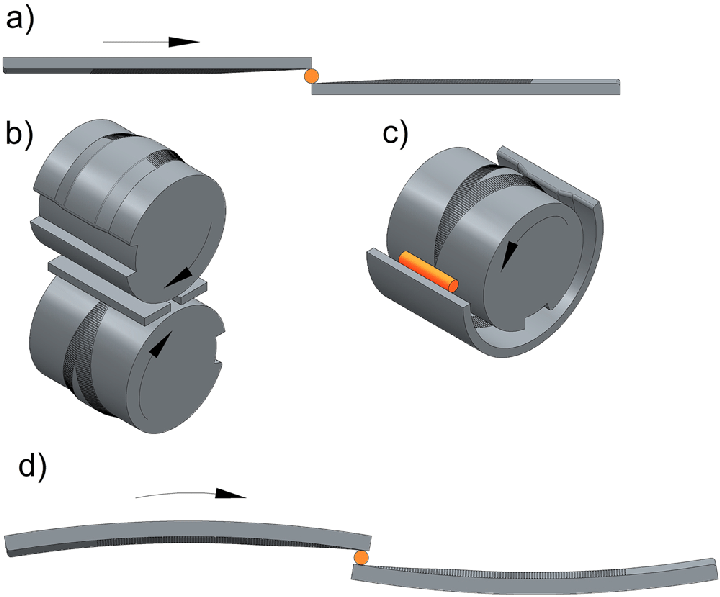

- Narzędzia o powierzchni wypukłej z obrotem synchronicznym: Dzięki zastosowaniu dwóch lub wielu wypukłych rolek w kształcie klina, obracających się w tym samym kierunku z jednakową prędkością, przedmiot obrabiany obraca się w przeciwnym kierunku z powodu tarcia, podczas gdy ściskanie promieniowe powoduje redukcję i wydłużenie osiowe.

- Charakterystyka: Równomierny rozkład obciążenia i stabilne odkształcenie. Nadaje się do wałów o średnicach 6–150 mm i długościach 40–1200 mm. Wysoka dokładność formowania (tolerancja wymiarowa ±0,1 mm, chropowatość powierzchni Ra 1,6–3,2 μm). Powszechnie stosowane do wstępnego formowania krytycznych elementów, takich jak wały przekładni samochodowych i wałki rozrządu silników.

- Kombinacja narzędzi stałych wklęsłych i obrotowych wypukłych:

Konfiguracja hybrydowa, w której nieruchoma, wklęsła wnęka ogranicza geometrię przedmiotu obrabianego, a obracający się, wypukły klin zapewnia siłę napędową i nacisk promieniowy. Przedmiot obrabiany odkształca się stopniowo w obrębie ograniczeń wnęki.- Charakterystyka: Wysoka dokładność formowania lokalnego, umożliwiająca wykonywanie asymetrycznych stożków i specjalnych rowków. Stosowana do specjalnych wałów lotniczych i niestandardowych wałów stopniowanych w maszynach budowlanych.

- Przeciwstawne kliny płaskie o ruchu liniowym:

Dwa płaskie narzędzia w kształcie klina poruszają się liniowo w przeciwnych kierunkach, ściskając przedmiot promieniowo, co powoduje redukcję i wydłużenie osiowe.- Charakterystyka: Prosta konstrukcja matrycy, niskie koszty produkcji i konserwacji, elastyczna regulacja parametrów. Nadaje się do produkcji średnio- i małoseryjnej smukłych wałków, takich jak wrzeciona tekstylne i wały napędowe maszyn drukarskich, co skutecznie obniża koszty rozwoju procesu i inwestycji w sprzęt.

Klasyfikacja i charakterystyka techniczna Walcowanie klinowe

| Typ procesu | Projektowanie narzędzi | Ruch narzędzia | Tryb deformacji kęsa | Wymiary obowiązujące | Dokładność i jakość powierzchni | Typowe zastosowania |

| Rolka synchroniczna o powierzchni wypukłej | Rolki o podwójnej/wielokrotnej powierzchni wypukłej | Obrót synchroniczny | Redukcja promieniowa + wydłużenie osiowe | Ø6–150 mm, L40–1200 mm | Tolerancja ±0,1 mm, Ra1,6–3,2 μm | Wały główne skrzyni biegów, wałki rozrządu |

| Stała wklęsła + obrotowa wypukła | Komora stała + klin obrotowy | Połączony statyczny/obrotowy | Lokalne tworzenie złożonych konturów | Niestandardowe wałki asymetryczne | Wysoka dokładność lokalna | Wały lotnicze, części maszyn budowlanych |

| Przeciwstawne kliny płaskie (liniowe) | Narzędzia klinowe płaskie | Ruch liniowy przeciwny | Redukcja promieniowa + wydłużenie osiowe | Smukłe, średnio-małe trzonki | Średnia do wysokiej precyzji | Wrzeciona tekstylne, wałki maszyn drukarskich |

3.0Główne wąskie gardła techniczne w walcowaniu klinowym: projektowanie i optymalizacja matryc

Pomimo wysokiej wydajności i korzyści w zakresie wykorzystania materiału, jakie daje walcowanie klinowe poprzeczne (CWR), projektowanie i optymalizacja matryc pozostają głównymi wyzwaniami ograniczającymi jego szersze zastosowanie. Trudności koncentrują się głównie w trzech aspektach:

- Projektowanie złożonych parametrów: Matryca musi być precyzyjnie zaprojektowana zgodnie z profilem zmienności średnicy przedmiotu obrabianego, uwzględniając kluczowe parametry, takie jak kąt klina, długość strefy wejścia, nachylenie strefy rozprowadzania oraz wymiary strefy kalibrowania. Parametry te bezpośrednio wpływają na szybkość odkształcania wlewka, rozkład naprężeń i odkształceń oraz jakość formowania. Ponieważ są one silnie sprzężone, uzyskanie wykonalnego rozwiązania często wymaga wielofizycznej analizy sprzężonej, wymagającej od projektantów dużej wiedzy teoretycznej i doświadczenia praktycznego.

- Surowe wymagania dotyczące dokładności obróbki: Powierzchnie robocze matrycy muszą osiągać dokładność konturu z dokładnością ±0,05 mm i chropowatość powierzchni poniżej Ra 0,8 μm, aby zapewnić precyzję wymiarową i jakość powierzchni przedmiotu obrabianego. Takie wymagania wymagają zaawansowanego sprzętu, takiego jak pięcioosiowe centra obróbcze i elektrodrążarki drutowe, co prowadzi do długich cykli produkcyjnych i wysokich kosztów wytwarzania.

- Czasochłonny i kosztowny proces prób i błędów: Tradycyjny proces rozwoju matryc opiera się na powtarzających się iteracjach „projektowanie – obróbka – próby – regulacja”. Proces ten nie tylko generuje dużą liczbę wadliwych wlewków, ale również angażuje zasoby walcowni. Zazwyczaj cykl rozwoju trwa 2–3 miesiące, co znacznie zwiększa koszty i czas rozwoju procesu.

4.0Zastosowanie analizy elementów skończonych (MES) w procesach walcowania poprzecznego klina

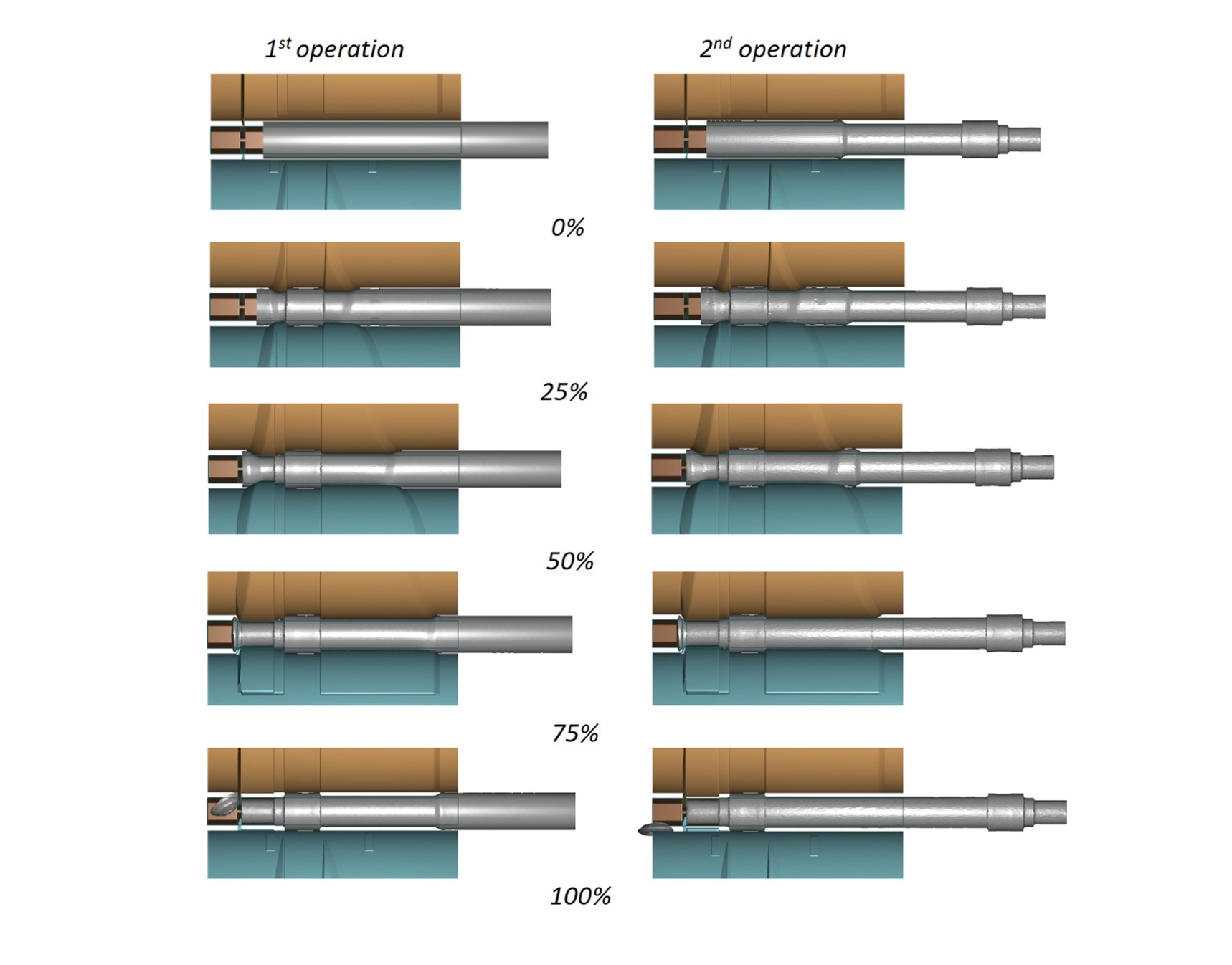

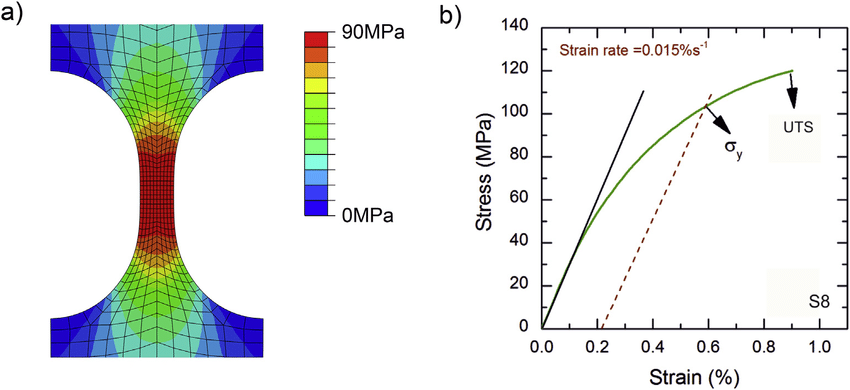

Symulacja metodą elementów skończonych stała się kluczowym narzędziem w rozwiązywaniu problemów związanych z projektowaniem matryc i poprawą stabilności procesu walcowania klinowego. Jej wkład przejawia się przede wszystkim w czterech obszarach:

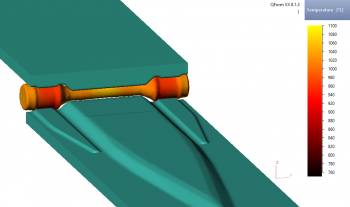

- Wirtualna optymalizacja parametrów matrycy:

Dzięki zastosowaniu sprzężonych modeli elementów skończonych i termomechanicznych, możliwe jest symulowanie odkształceń wlewków przy różnych kątach natarcia, prędkościach posuwu i temperaturach walcowania. Uzyskane w ten sposób rozkłady naprężeń, odkształceń i temperatury umożliwiają szybką identyfikację warunków prowadzących do powstawania defektów, takich jak pęknięcia czy zawalcowania. Pozwala to na optymalizację parametrów w środowisku wirtualnym, znacznie zmniejszając potrzebę przeprowadzania prób fizycznych i obniżając koszty rozwoju. - Zintegrowana symulacja całego łańcucha procesów:

MES umożliwia ujednolicone modelowanie procesu „walcowania klinowego poprzecznego – późniejszego kucia”. Pola temperatur, przebiegi odkształceń i stany mikrostrukturalne wstępnie uformowanego wlewka mogą być wykorzystane jako warunki początkowe do dalszych symulacji kucia, co poprawia dokładność predykcyjną i zapewnia wiarygodne dane wejściowe do optymalizacji parametrów kucia. - Prognozowanie i kontrola wad formowania:

Symulacja pozwala z wyprzedzeniem przewidzieć potencjalne pęknięcia wewnętrzne, zawalcowania powierzchni i odchylenia wymiarowe, a także ujawnić mechanizmy ich powstawania. Na podstawie tych danych można dostosować parametry matrycy lub warunki procesu (np. temperaturę walcowania, prędkość posuwu), aby skutecznie zmniejszyć ryzyko wystąpienia wad i zapewnić jakość formowania. - Gromadzenie i przekazywanie wiedzy:

Dane wyjściowe wizualizacji, takie jak mapy konturowe naprężeń i odkształceń oraz trajektorie odkształceń, zapewniają inżynierom intuicyjny wgląd w mechanizmy procesów i wpływ parametrów, skracając tym samym cykle uczenia się. Co więcej, dane symulacyjne można uporządkować w standardowe bazy danych parametrów, co wspiera systematyczny transfer wiedzy i ogranicza konieczność polegania na wiedzy opartej na doświadczeniu.

Parametry matrycy i rola symulacji w optymalizacji

| Parametr matrycy | Funkcjonować | Trudność projektu | Rola symulacji w optymalizacji |

| Kąt klina | Kontroluje szybkość deformacji kęsa | Silne sprzężenie parametrów, silnie zależne od doświadczenia | Wirtualna optymalizacja pozwala uniknąć nadmiernych lub niewystarczających kątów |

| Długość strefy wejścia | Określa początkową penetrację materiału | Wymagania wysokiej precyzji | Korekta FEA zmniejsza cykle prób i błędów |

| Rozprzestrzeniające się zbocze | Reguluje prędkość rozszerzania promieniowego | Istotny wpływ na redukcję kęsów | Analiza rozkładu naprężeń pomaga w optymalnym projektowaniu |

| Rozmiar strefy rozmiaru | Kontroluje wymiary końcowe i wykończenie powierzchni | Wymaga dokładności obróbki na poziomie mikronów | Symulacja umożliwia przewidywanie precyzji wymiarowej |

5.0Zastosowania przemysłowe i zalety techniczne walcowania klinowego

Ze względu na wysoką wydajność, oszczędność materiału i przydatność do produkcji masowej, walcowanie klinowe krzyżowe (CWR) jest szeroko stosowane w takich branżach jak motoryzacja, maszyny i energetyka. Typowe scenariusze zastosowań obejmują:

- Produkcja samochodów:

Szeroko stosowany do obróbki lub ostatecznego kształtowania kluczowych elementów, takich jak wały korbowe silników, wały przekładni i półosie napędowe. W porównaniu z tradycyjną obróbką, wykorzystanie materiału poprawia się o 30%–40%, co znacznie obniża koszty jednostkowe. - Maszyny i urządzenia:

Zastosowanie: produkcja wałów o średnich i małych rozmiarach, takich jak wrzeciona obrabiarek, wały napędowe pras drukarskich i wrzeciona maszyn włókienniczych. Dzięki wysokiej precyzji i zmniejszonemu naddatkowi na obróbkę, walcowanie klinowe poprzeczne skraca kolejne etapy obróbki oraz zwiększa dokładność montażu i ogólną stabilność urządzenia. - Sprzęt energetyczny:

Stosowany do formowania dużych wałów stożkowych, wałów łączących i sekcji wałów przejściowych w elektrowniach wiatrowych, jądrowych i urządzeniach naftowych. Proces ten zapewnia odpowiednią wytrzymałość, jednocześnie zmniejszając zużycie materiałów i koszty produkcji.

Nowoczesny Maszyna do walcowania klinów poprzecznych są powszechnie stosowane w przemyśle motoryzacyjnym do produkcji wałów korbowych, wałów przekładniowych i osi napędowych.

Podsumowanie zalet technicznych:

- Wysoka wydajność: Podczas jednej zmiany można wyprodukować tysiące części, a wydajność jest od 5 do 20 razy większa niż w przypadku obróbki skrawaniem.

- Niski koszt: Długa żywotność matryc i zmniejszony naddatek na obróbkę obniżają całkowite koszty produkcji o 20%–50%.

- Najwyższa jakość: Przedmioty obrabiane charakteryzują się ciągłym przepływem włókien i gęstą strukturą wewnętrzną, a ich odporność na zmęczenie i odporność na uderzenia są znacznie lepsze od części obrabianych mechanicznie.

6.0Przyszłe trendy rozwojowe i kierunki badań

Dzięki rozwojowi inteligentnej produkcji i technologii cyfrowych, badania i zastosowanie walcowania klinowego krzyżowego ewoluują w kierunku następujących trendów:

- Inteligentna konstrukcja matrycy:

Pojawiają się metody optymalizacji parametrów oparte na sztucznej inteligencji i uczeniu maszynowym, umożliwiające automatyczną identyfikację optymalnych kątów klina, prędkości posuwu i temperatur walcowania na podstawie wielkoskalowych danych elementów skończonych. To rozwiązanie skraca cykle projektowania i umożliwia projektowanie „bez prób”. - Symulacja sprzężona multifizycznie:

Przyszłe symulacje wykroczą poza sprzężenie termomechaniczne, uwzględniając ewolucję mikrostruktury, rekrystalizację i analizę naprężeń szczątkowych. Umożliwi to dokładniejsze prognozowanie właściwości mechanicznych i trwałości eksploatacyjnej części walcowanych. - Zaawansowane zastosowania materiałów: Aby sprostać wymaganiom formowania materiałów trudnoodkształcalnych, takich jak stale o wysokiej wytrzymałości, stopy tytanu i stopy na bazie niklu, badania skupią się na nowych materiałach matrycowych o wysokiej odporności na zużycie oraz technologiach wzmacniania powierzchni w celu wydłużenia żywotności i niezawodności narzędzi.

- Zielona produkcja i redukcja emisji dwutlenku węgla:

Dzięki obniżeniu temperatury nagrzewania, optymalizacji ścieżek walcowania i lepszemu wykorzystaniu materiałów, walcowanie poprzeczno-klinowe ma przyczynić się do dalszej redukcji zużycia energii i emisji dwutlenku węgla, co jest zgodne z celami zrównoważonej produkcji. - Cyfrowa integracja łańcuchów procesowych:

Przyszłe linie produkcyjne walcowania klinowego zostaną cyfrowo zintegrowane z procesami kucia, obróbki cieplnej i kontroli w linii, tworząc zamknięty system „projektowanie-produkcja-kontrola-informacja zwrotna”. To umożliwi kompleksową modernizację walcowania klinowego w kierunku inteligentnej produkcji.

7.0Często zadawane pytania (FAQ)

Na czym polega proces walcowania klinowego (CWR)?

Walcowanie klinowe poprzeczne to technologia obróbki plastycznej detali obrotowo-symetrycznych, oparta na zasadach plastycznego odkształcania metali. Poprzez zastosowanie kontrolowanego nacisku promieniowego i osiowych sił rozciągających za pomocą narzędzi klinowych, proces ten umożliwia kształtowanie wałków o złożonej geometrii, takiej jak stopnie i stożki.

Jak to działa? Walcowanie klinowe czym różni się od obróbki konwencjonalnej i kucia swobodnego?

Walcowanie klinowo-poprzeczne formuje elementy poprzez ciągłe odkształcanie plastyczne, zapewniając wysokie wykorzystanie materiału, wysoką wydajność produkcji i stabilną dokładność wymiarową. Natomiast obróbka skrawaniem i kucie swobodne generują duże naddatki na obróbkę, znaczne straty materiału, ograniczoną dokładność i niską wydajność.

Jakie rodzaje wałów są odpowiednie do Walcowanie klinowe?

Walcowanie klinowe poprzeczne jest stosowane do wałów przekładni samochodowych, wałków rozrządu silników, wrzecion maszyn włókienniczych, wałów napędowych pras drukarskich oraz niestandardowych wałów stopniowanych w maszynach budowlanych. Może być stosowane zarówno do produkcji części, jak i bezpośrednio w produkcji.

Jakie są zalety Walcowanie klinowe?

- Wysoka wydajność produkcji: Podczas jednej zmiany można wyprodukować tysiące części z wydajnością od 5 do 20 razy większą niż przy obróbce skrawaniem.

- Wysokie wykorzystanie materiałów: 80%–90%, około 30%–40% wyższa niż w przypadku procesów tradycyjnych.

- Wysoka dokładność wymiarowa i jakość powierzchni: Tolerancje można kontrolować w zakresie ±0,1 mm, przy chropowatości powierzchni Ra 1,6–3,2 μm.

- Wydłużona żywotność matrycy: Pojedynczy zestaw matryc może przetwarzać dziesiątki tysięcy części, co obniża koszty produkcji.

Jakie są kluczowe wyzwania w Walcowanie klinowe projekt matrycy?

Projekt wymaga precyzyjnej kontroli parametrów, takich jak kąt klina, długość strefy wejścia, nachylenie strefy rozprowadzania oraz wymiary strefy kalibrowania. Parametry te są ściśle ze sobą powiązane i bezpośrednio wpływają na odkształcenie wlewka i jakość formowania, co sprawia, że proces projektowania, obróbki i prób jest bardzo złożony.

Odniesienia

pmc.ncbi.nlm.nih.gov/articles/PMC6766045/

www.qform3d.com/processes/rolling/crosswedge

www.amtengine.com/en/oborudovanie/advantages-cross-wedge-rolling-technology/

www.mdpi.com/1996-1944/12/14/2287