1.0Definicja i podstawowe cechy kucia

Kucie to proces produkcyjny polegający na kształtowaniu metalu za pomocą lokalnych sił ściskających. Uderzenia są zadawane młotem (często młotem mechanicznym) lub matrycą. Kucie jest często klasyfikowane w zależności od temperatury, w jakiej jest wykonywane: kucie na zimno (rodzaj obróbki plastycznej na zimno), kucie na ciepło lub kucie na gorąco (rodzaj obróbki plastycznej na gorąco). W przypadku dwóch ostatnich metod metal jest podgrzewany, zazwyczaj w kuźni. Waga kutych części może wahać się od niecałego kilograma do setek ton metrycznych. Kowalstwo zajmuje się kuciem od tysiącleci; tradycyjnymi produktami były naczynia kuchenne, okucia, narzędzia ręczne, broń biała, talerze i biżuteria.

Od czasów rewolucji przemysłowej kute części są szeroko stosowane w mechanizmach i maszynach wszędzie tam, gdzie element wymaga wysokiej wytrzymałości; takie odkuwki zazwyczaj wymagają dalszej obróbki (np. obróbki mechanicznej), aby uzyskać gotowy element. Obecnie kucie jest ważnym przemysłem na całym świecie.

2.0Klasyfikacja według temperatury kucia

Podstawą klasyfikacji temperaturowej jest temperatura rekrystalizacji metalu – punkt krytyczny, w którym atomy przegrupowują się, tworząc nowe ziarna. Na tej podstawie kucie można podzielić na kucie na gorąco, kucie na ciepło i kucie na zimno.

2.1Kucie na gorąco

- Zakres temperatur: W przypadku stali temperatura ta wynosi zazwyczaj 950–1260°C (różni się w zależności od metalu i stopu).

- Główne cechy:

- Doskonała plastyczność metalu, dobra podatność na formowanie i niewielka siła formowania.

- Utwardzanie przez zgniot jest kompensowane przez rekrystalizację, co skutkuje niskimi naprężeniami wewnętrznymi.

- Może powodować powstawanie osadu tlenkowego, co prowadzi do pogorszenia jakości powierzchni i dokładności wymiarowej.

- Zastosowania: Duże odkuwki (np. wały, piasty), zgrubne formowanie stopów o wysokiej wytrzymałości. Nadaje się do produkcji masowej, gdzie nie jest wymagana wysoka precyzja.

2.2Kucie na ciepło

- Zakres temperatur: Poniżej temperatury rekrystalizacji, ale powyżej zakresu kucia na zimno. W przypadku stali, zazwyczaj 650–950°C.

- Główne cechy:

- Minimalna lub żadna zgorzelina, lepsze wykończenie powierzchni w porównaniu do kucia na gorąco.

- Dokładność wymiarowa między kuciem na gorąco i na zimno, siła formowania niższa niż w przypadku kucia na zimno.

- Nieco zmniejszona podatność na odkształcanie w porównaniu do kucia na gorąco; wymaga precyzyjnej kontroli temperatury, aby zapobiec pęknięciom.

- Zastosowania: Małe i średnie części precyzyjne, takie jak półfabrykaty przekładni, gdzie jakość powierzchni jest wymagana, ale nie jest konieczna ekstremalna precyzja kucia na zimno.

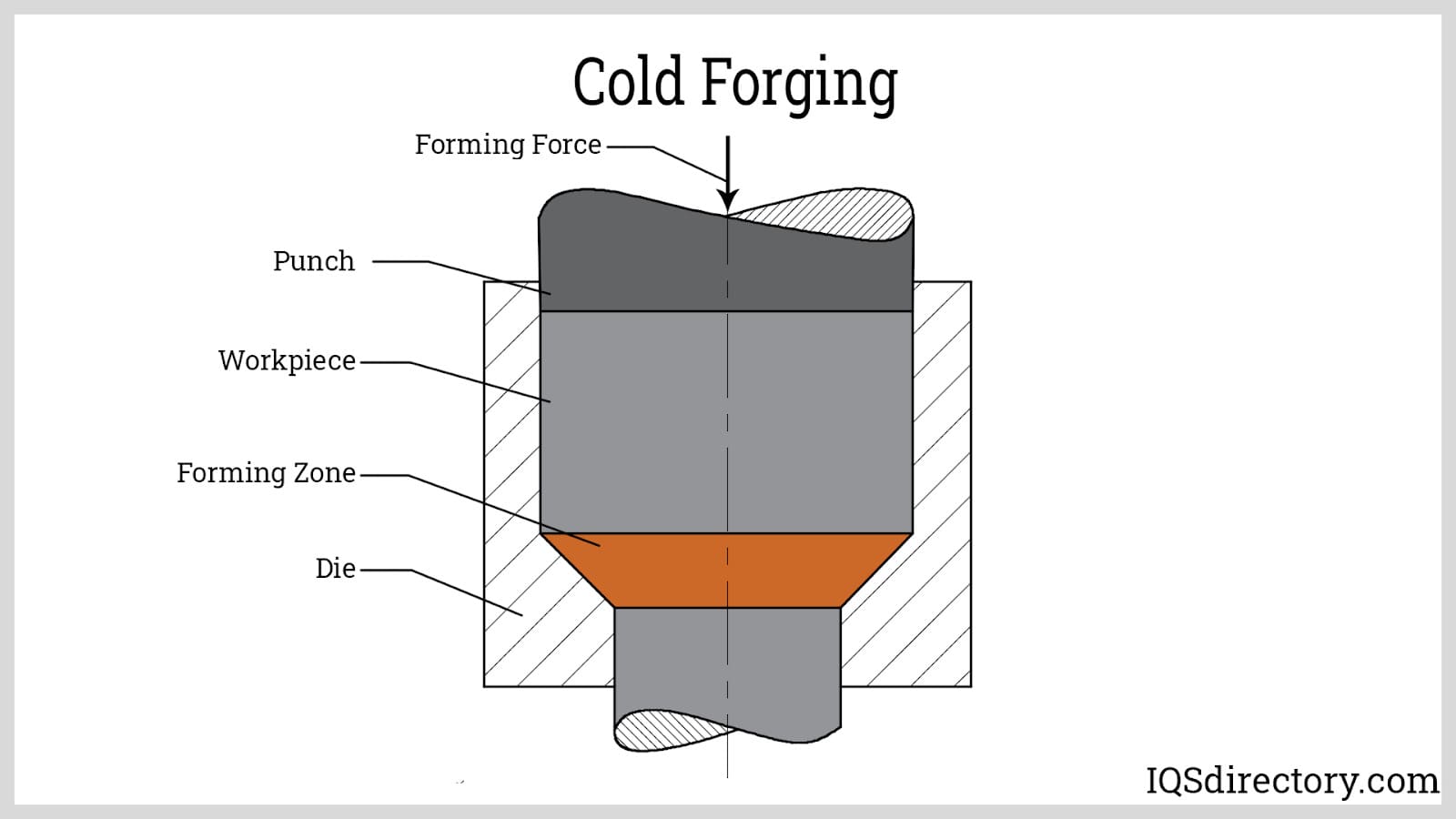

2.3Kucie na zimno

- Zakres temperatur: W przypadku stali zwykle stosuje się temperaturę od pokojowej do ok. 150°C; aluminium i miedź kute są na zimno w temperaturze pokojowej, natomiast kucie na ciepło w temperaturze 200–400°C ma na celu poprawę ciągliwości i zmniejszenie obciążeń formujących.

- Główne cechy:

- Brak utleniania, wysoka jakość wykończenia powierzchni, możliwość uzyskania tolerancji ±0,3 mm.

- Znaczne umocnienie przez obróbkę plastyczną poprawia granicę plastyczności i odporność na zmęczenie.

- Wymaga dużej siły formowania i wytrzymałego sprzętu; ograniczone do metali ciągliwych, takich jak aluminium, miedź i stal niskowęglowa.

- Zastosowania: Precyzyjne elementy złączne (śruby, wkręty) i małe elementy konstrukcyjne (pierścienie łożyskowe), w przypadku których muszą być zachowane tolerancje montażowe.

Zalecana lektura:Proces kucia na zimno: zasady, zalety, zastosowania i kluczowe technologie

3.0Klasyfikacja według ograniczenia Die

Kucie można również podzielić ze względu na stopień obudowy matrycy: kucie swobodne i kucie matrycowe zamknięte.

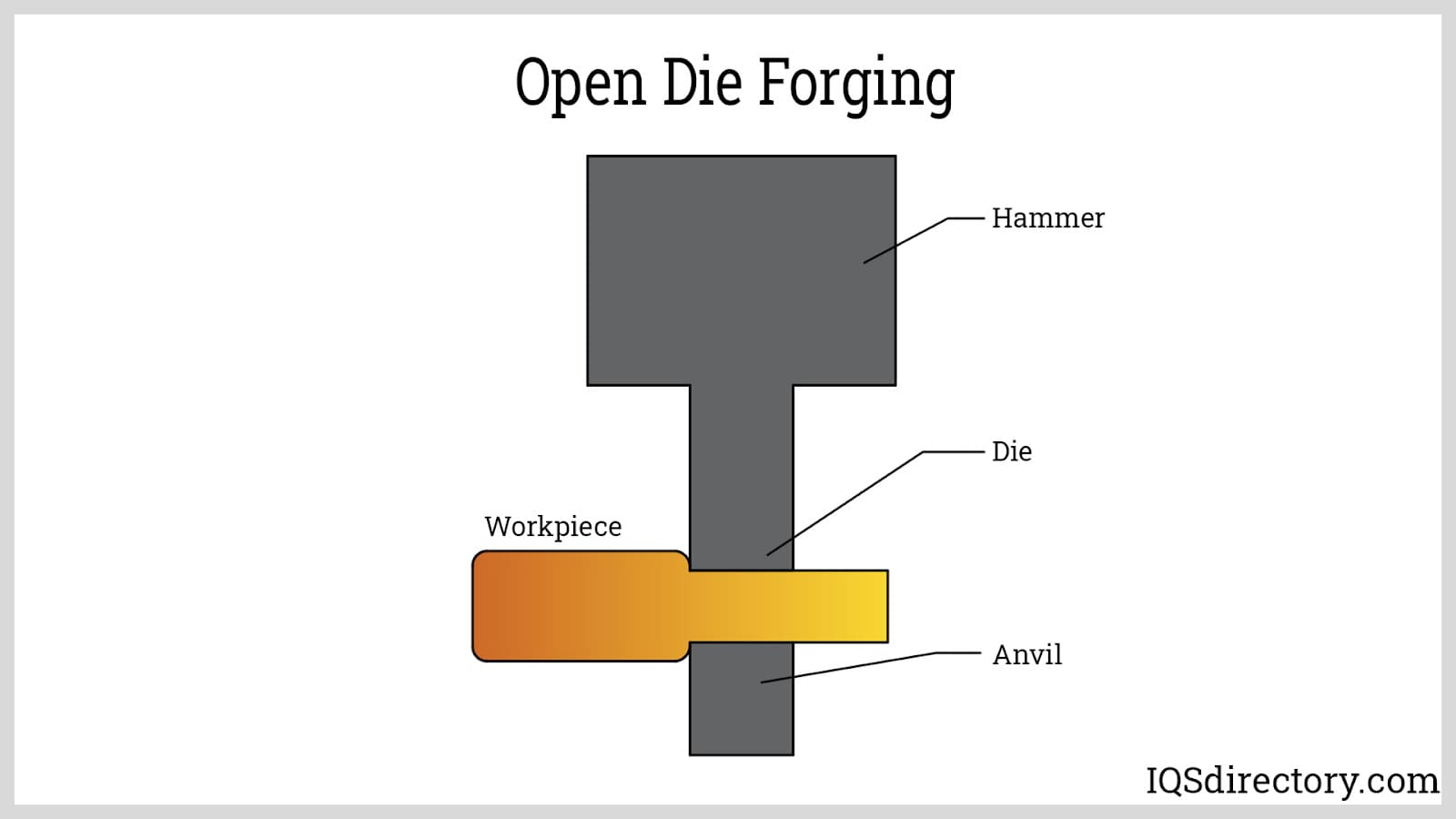

3.1Kucie swobodne (kucie kowalskie)

- Zasada procesu: Wykorzystuje matryce, które tylko częściowo obejmują obrabiany przedmiot. Rozgrzany metal jest kształtowany poprzez wielokrotne młotkowanie lub prasowanie, a jednocześnie swobodnie wypływa na zewnątrz, co wymaga ręcznego ponownego ustawienia.

- Zalety: Prosta konstrukcja matrycy, niski koszt, możliwość produkcji dużych lub nieregularnych odkuwek. Możliwość ukierunkowania przepływu ziarna w celu zwiększenia wytrzymałości. Nadaje się do produkcji małoseryjnej lub niestandardowej.

- Wady: Zależne od operatora, słaba spójność wymiarowa, duży margines tolerancji na obróbkę, niskie wykorzystanie materiału.

- Typowe produkty: Duże wały, tarcze, bloki i niestandardowe części przemysłowe.

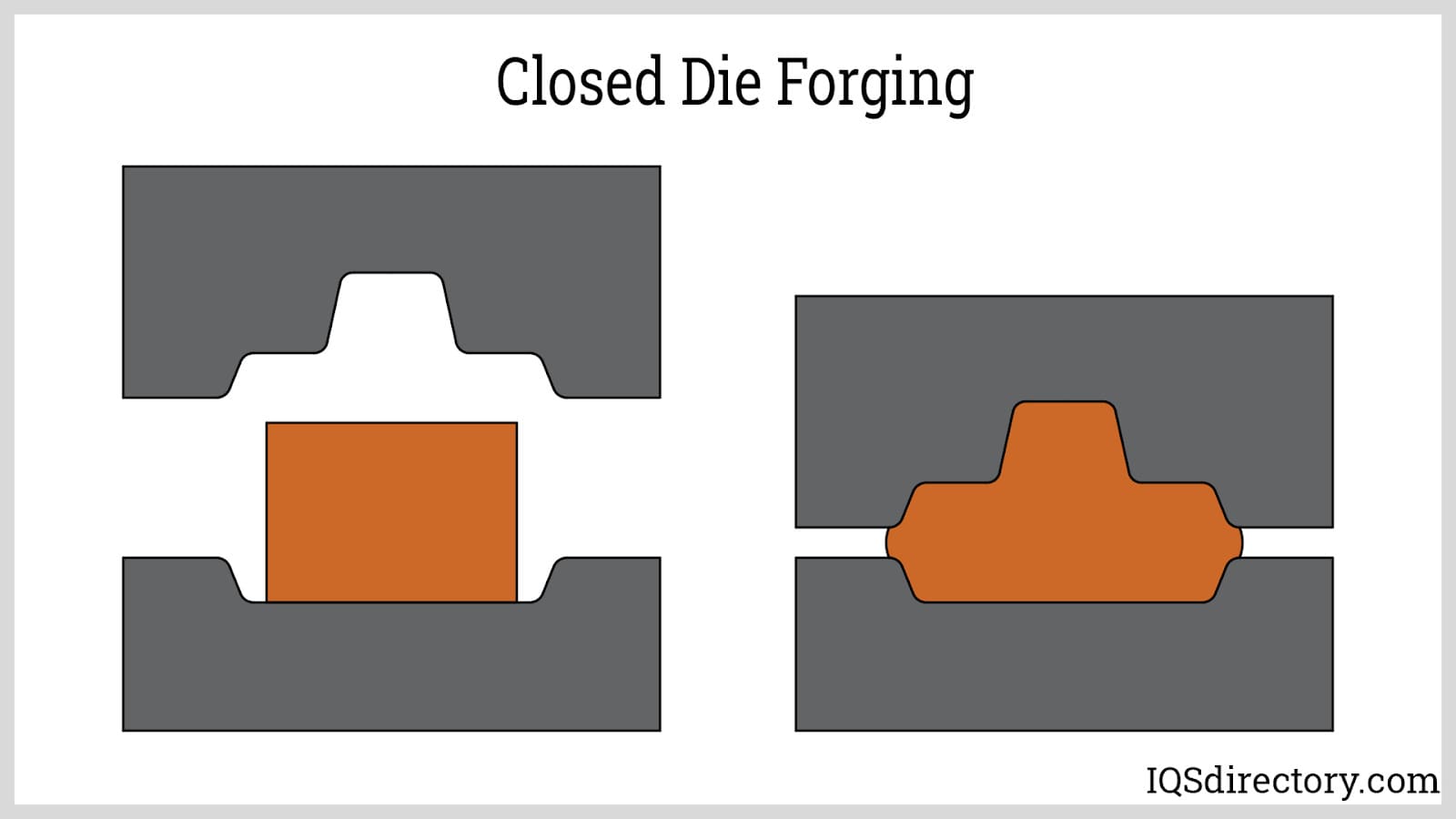

3.2Kucie matrycowe (kucie matrycowe)

- Zasada procesu: Górna i dolna matryca tworzą wnękę dopasowaną do geometrii części. Podgrzane wlewki wypełniają wnękę pod ciśnieniem; nadmiar materiału wypływa jako wypływka, która jest następnie przycinana. Kucie bez wypływki całkowicie zamyka wnękę, aby uniknąć wypływki.

- Zalety: Wysoka dokładność wymiarowa, dobra powtarzalność, odpowiednie do produkcji masowej. Przepływ ziarna jest zgodny z geometrią części, co poprawia właściwości mechaniczne.

- Wady: Złożona konstrukcja matrycy, wysokie koszty oprzyrządowania, surowe wymagania dotyczące półfabrykatów i smarowania w procesie kucia bez wypływek. Wysokie nakłady początkowe.

- Typowe produkty: Części samochodowe (korbowody, koła zębate), części narzędzi, konstrukcje precyzyjne średniej i małej wielkości.

4.0Klasyfikacja według wyposażenia i operacji

4.1Kucie matrycowe

- Zasada: Kucie matrycowe wykorzystuje młot lub bijak, napędzany parą, hydraulicznie, pneumatycznie lub elektrycznie, który uderza w obrabiany przedmiot, natychmiast go odkształcając. Istnieją zarówno kucie swobodne, jak i zamknięte. Kucie swobodne wymaga ręcznego przestawiania przedmiotu obrabianego, podczas gdy kucie zamknięte pozwala na wypływ nadmiaru materiału w postaci nadlewki. Nowoczesne kucie często wykorzystuje Młot pneumatyczny do kucia aby zapewnić kontrolowane, częste uderzenia, zwiększając spójność i redukując zmęczenie operatora.

- Zastosowania: Idealne do produkcji średnich i małych części, takich jak wały, narzędzia rolnicze i komponenty mechaniczne. Kucie matrycowe swobodne umożliwia produkcję dużych lub nieregularnych kształtów, w których kierunek przepływu ziarna ma kluczowe znaczenie.

- Zalety i ograniczenia: Szybkie odkształcanie, silne właściwości kierunkowe; jednak dokładność wymiarowa zależy od umiejętności operatora, a w przypadku kucia w matrycach zamkniętych wymagane jest przycinanie wypływek.

4.2Kucie prasowe

- Zasada: Kucie na prasie wykorzystuje powolny, ciągły nacisk zamiast uderzeń, zapewniając równomierne odkształcenie metalu. Można je wykonywać przy użyciu matryc otwartych lub zamkniętych, z zastosowaniem pras mechanicznych lub hydraulicznych.

- Zastosowania: Nadaje się do dużych i skomplikowanych komponentów, w tym wałów korbowych, korbowodów i części konstrukcyjnych wymagających równomiernego rozłożenia naprężeń.

- Zalety: Kontrolowana deformacja, ulepszone wykończenie powierzchni, większa dokładność szczegółów dzięki podgrzewanym matrycom.

- Ograniczenia: Wolniejsza niż kucie matrycowe i wyższy początkowy koszt sprzętu.

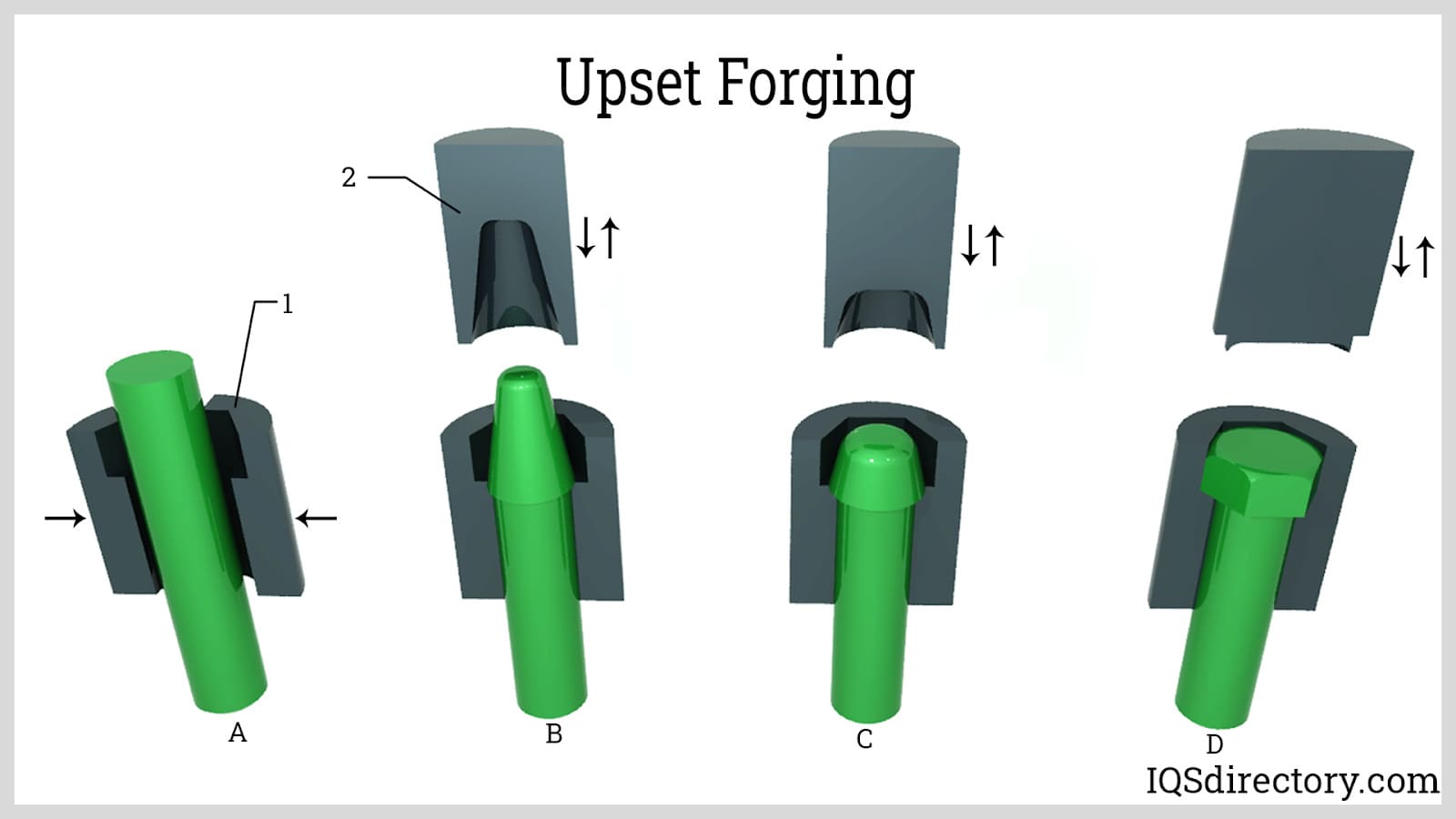

4.3Kucie spęczniające

- Zasada: W kuciu spęczającym pręt lub wlewek jest ściskany osiowo, co powoduje skrócenie jego długości i zwiększenie średnicy. Matryce wielogniazdowe umożliwiają sekwencyjne formowanie elementów.

- Zastosowania: Elementy złączne (śruby, wkręty), zawory silnikowe, sprzęgła i inne części wymagające rozszerzenia średnicy. Linie produkcyjne o dużej wydajności mogą produkować od dziesiątek do setek części na minutę.

- Notatka: Często zintegrowane z automatycznymi systemami elementów złącznych w nowoczesnej produkcji.

4.4Automatyczne kucie na gorąco

- Zasada: Zautomatyzowane linie do kucia na gorąco łączą w sobie procesy nagrzewania, usuwania zgorzeliny, cięcia i kucia na wielu stanowiskach. Procesy bezwypływkowe minimalizują straty materiału i zwiększają wydajność.

- Zastosowania: Produkcja wielkoseryjna małych i średnich części symetrycznych, np. podzespołów samochodowych.

- Zalety i ograniczenia: Wysoka wydajność, stała jakość; tempo produkcji i tolerancje zależą od geometrii części. Inwestycje w sprzęt sięgają wielu milionów dolarów, a linie są zazwyczaj projektowane z myślą o małych, symetrycznych elementach.

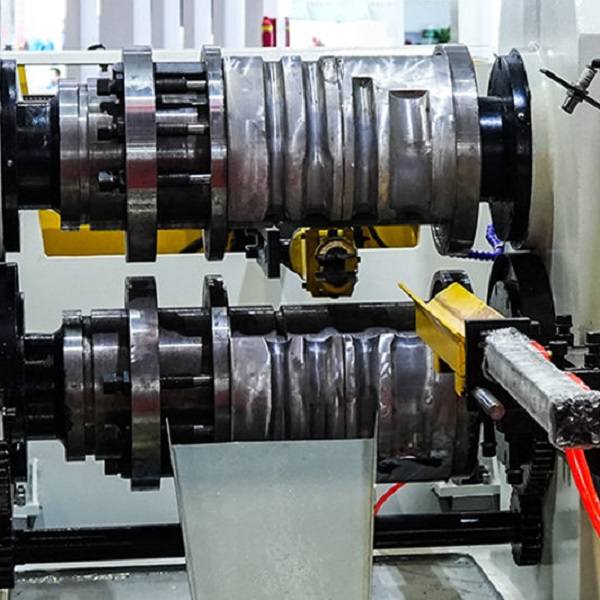

Wiele nowoczesnych Maszyny do kucia walcowego CNC są stosowane w zautomatyzowanych liniach kucia na gorąco w celu kontrolowania precyzyjnych odkształceń i zapewnienia powtarzalności dużych partii.

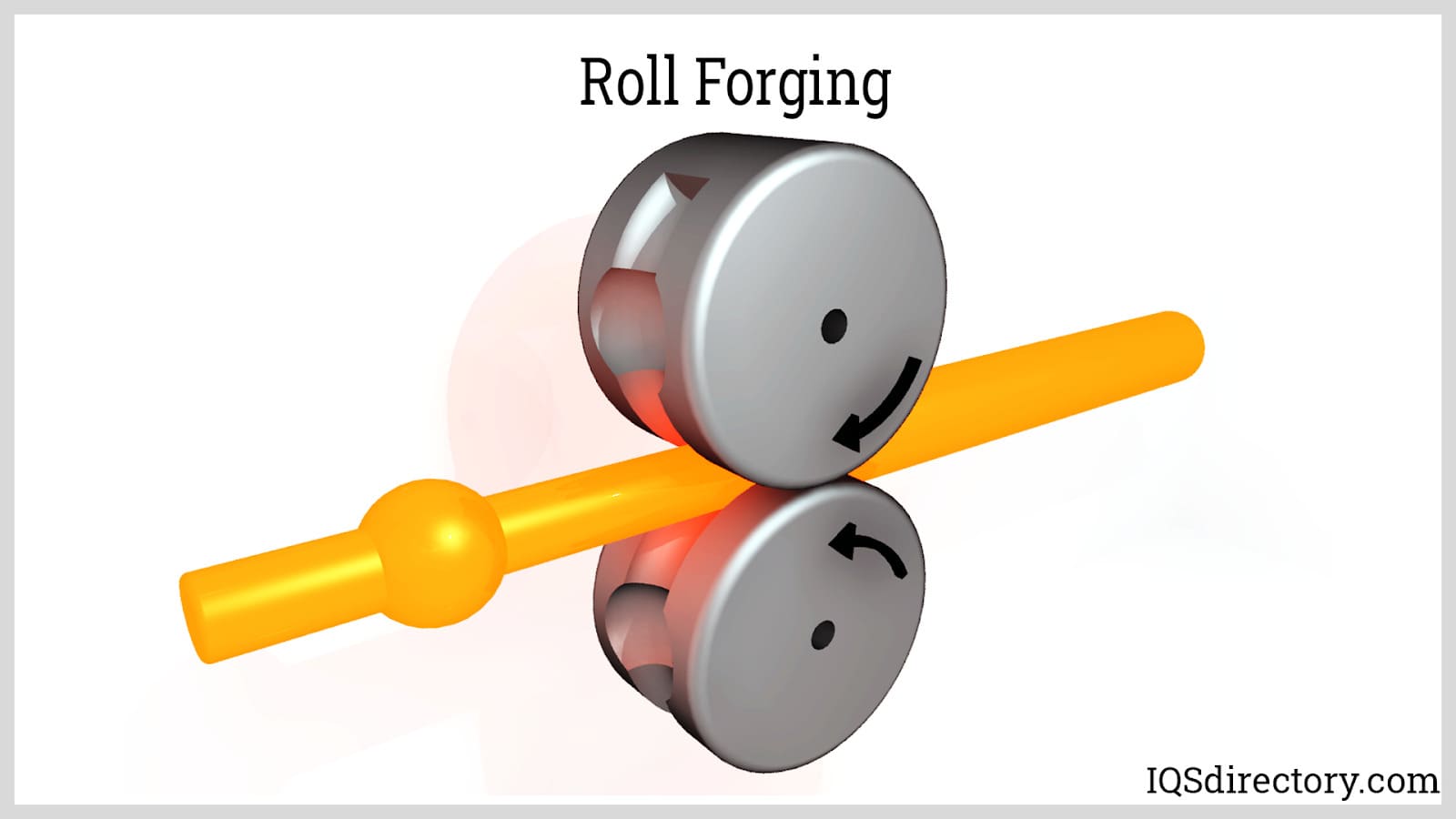

4.5Kucie walcowe

- Zasada: Podgrzane pręty przechodzą przez rowkowane rolki, aby zmniejszyć grubość i wydłużyć obrabiany przedmiot. Wielokrotne przejścia lub zmiany rolek pozwalają uzyskać ostateczny kształt.

- Zastosowania: Wały, osie, sprężyny i półfabrykaty narzędziowe.

- Zalety: Jednolity przepływ ziarna bez wypływek, odpowiedni do ciągłej produkcji wydłużonych elementów.

Maszyny do kucia walcowego CNC zapewniają precyzyjną kontrolę prędkości walców, szczeliny i obrotu kęsa, gwarantując spójność wymiarową i powtarzalny przepływ ziarna.

4.6Toczenie pierścieni

- Zasada: Walcowanie pierścieni pozwala na produkcję pierścieni bezszwowych poprzez ściskanie pustych wlewków między walcami. Średnica wewnętrzna ulega zwiększeniu, a grubość ścianek jest kontrolowana. Rozmiary wahają się od małych pierścieni przemysłowych po duże podstawy turbin wiatrowych.

- Zastosowania: Bieżnie łożyskowe, kołnierze, duże pierścienie konstrukcyjne.

- Zalety i ograniczenia: Wysoka wydajność materiałowa, przepływ ziarna obwodowo wyrównany; wymaga wstępnie uformowanych pustych wlewków.

Zaawansowany Maszyny do walcowania pierścieni CNC I Walcarki do pierścieni promieniowych i osiowych zapewniają automatyczną kontrolę rozszerzania się pierścienia, obrotu trzpienia i grubości ścianki, umożliwiając produkcję pierścieni o kształcie zbliżonym do kształtu wyrobu gotowego.

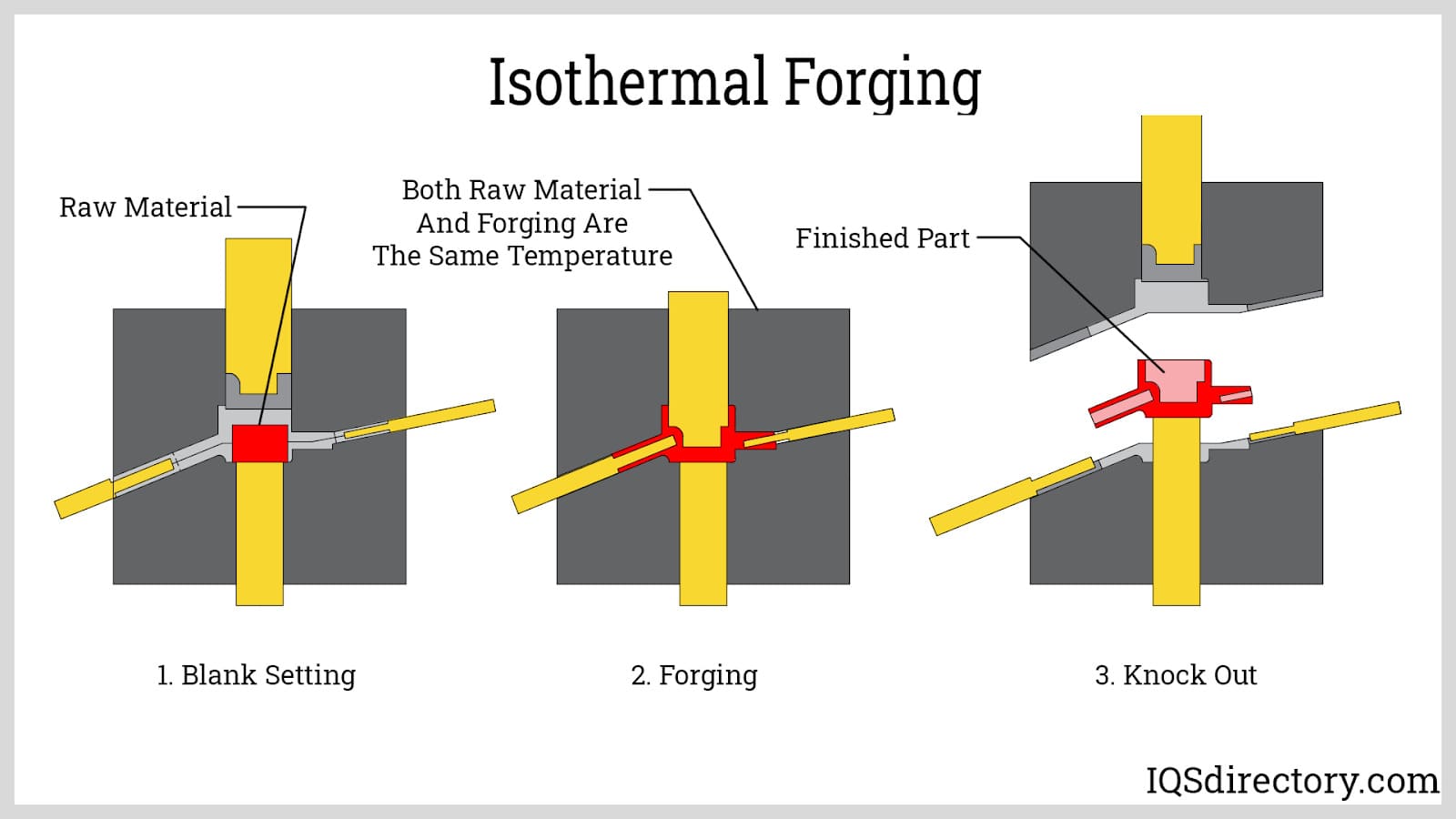

4.7Kucie izotermiczne

- Zasada: Matryca i wlewek są utrzymywane w niemal identycznej temperaturze, aby ograniczyć pęknięcia i umożliwić równomierne odkształcenie.

- Zastosowania: Stopy trudne do odkształcenia, elementy lotnicze, np. łopatki turbin.

- Zalety: Doskonała kontrola mikrostruktury i mniejsze powstawanie defektów.

- Ograniczenia: Wymagane są specjalistyczne matryce i precyzyjna kontrola temperatury; cykle są wolniejsze niż w przypadku konwencjonalnego kucia na gorąco.

4.8Kucie indukcyjne

- Zasada: Indukcja elektromagnetyczna powoduje szybkie i miejscowe nagrzewanie kęsów przed kuciem, często w połączeniu z kuciem matrycowym lub prasowym.

- Zastosowania: Elementy samochodowe i lotnicze wymagające lokalnego odkształcenia w wysokiej temperaturze.

- Zalety: Wydajne ogrzewanie, mniejsza skala, spójny proces i precyzyjna kontrola stref grzewczych.

- Ograniczenia: Wysokie nakłady inwestycyjne na sprzęt; ograniczone rozmiarem przedmiotu obrabianego i konstrukcją cewki.

5.0Procesy pomocnicze w kuciu

Końcowa wydajność odkuwki zależy nie tylko od samej operacji formowania, ale również od szeregu procesów pomocniczych mających na celu optymalizację jakości metalurgicznej. Kluczowe techniki wspomagające obejmują wyżarzanie, odpuszczanie i smarowanie matryc:

Wyżarzanie:

- Zamiar: Poprawia ciągliwość i obrabialność metalu, łagodzi naprężenia wewnętrzne powstające podczas kucia i zmniejsza twardość.

- Proces: Odkuwka jest podgrzewana powyżej temperatury rekrystalizacji (po kuciu na gorąco) lub poniżej niej (przed kuciem na zimno), utrzymywana przez określony czas, a następnie chłodzona w kontrolowany sposób. Regulacja szybkości chłodzenia służy do drobnienia ziarna, gdzie drobne ziarna poprawiają wytrzymałość.

- Aplikacja:Wyżarzanie po kuciu na gorąco zapobiega pękaniu podczas późniejszej obróbki, natomiast sferoidyzujące wyżarzanie przed kuciem na zimno oczyszcza struktury perlityczne, poprawia ciągliwość i zmniejsza obciążenia formujące.

Ruszenie:

- Zamiar:Zrównoważenie twardości i wytrzymałości odkuwki, zmniejszenie kruchości po hartowaniu i stabilizacja dokładności wymiarowej.

- Proces:Zahartowana odkuwka jest podgrzewana do temperatury poniżej punktu krytycznego (zwykle 200–600°C dla stali), wygrzewana przez określony czas, a następnie schładzana. Wraz ze wzrostem temperatury odpuszczania twardość maleje, a wytrzymałość rośnie.

- Aplikacja:Elementy narażone na uderzenia lub obciążenia cykliczne (np. wały korbowe, koła zębate) wymagają odpuszczania w celu uzyskania połączenia dużej wytrzymałości i wysokiej ciągliwości.

Smarowanie matrycy:

- Funkcjonować:Zmniejsz tarcie między metalem a matrycami, zapobiegając wadom powierzchni lub odkształceniom beczkowatym, wydłużając jednocześnie żywotność matrycy i ułatwiając prawidłowy przepływ metalu do detali wnęki.

- Wymagania:Do kucia na gorąco wymagane są smary odporne na wysokie temperatury (np. na bazie grafitu), natomiast do kucia na zimno potrzebne są smary o niskim tarciu i łatwe do usunięcia (np. na bazie mydła metalicznego).

6.0Wybór metali do kucia

Prawie wszystkie metale i stopy można kuć, ale wybór materiału zależy od przeznaczenia i wymagań eksploatacyjnych gotowego elementu. Typowe metale przemysłowe i ich właściwości to:

| Metal / Stop | Kluczowe właściwości | Odpowiednie procesy kucia | Typowe zastosowania |

| Stale węglowe i stopowe | Wysoka wytrzymałość, niski koszt, doskonała kuźność na gorąco, dobra reakcja na obróbkę cieplną | Kucie na gorąco, kucie na ciepło | Wały korbowe samochodowe, części maszyn rolniczych, narzędzia |

| Stal nierdzewna | Doskonała odporność na korozję, wysoki stosunek wytrzymałości do masy | Typowe jest kucie na gorąco i na ciepło; kucie na zimno jest możliwe w przypadku gatunków austenitycznych (np. 304/316), natomiast gatunki martenzytyczne lub utwardzane wydzieleniowo mogą wymagać kucia na ciepło lub na gorąco | Elementy wyposażenia chemicznego, elementy złączne do zastosowań lotniczych |

| Aluminium i stopy aluminium | Niska gęstość, doskonała ciągliwość, wyjątkowa podatność na kucie na zimno | Kucie na zimno, kucie na ciepło | Lekkie elementy konstrukcyjne (np. koła samochodowe, obudowy urządzeń elektronicznych) |

| Tytan i stopy tytanu | Wysoka wytrzymałość, doskonała odporność na wysokie temperatury i korozję, trudno odkształcalne | Kucie na gorąco, kucie izotermiczne | Łopatki silników lotniczych, podpory statków kosmicznych |

| Miedź i mosiądz | Doskonała przewodność elektryczna, wysoka ciągliwość, gładka powierzchnia w procesie kucia na zimno | Kucie na zimno, kucie na ciepło | Złącza elektryczne, zawory, elementy sprzętowe |

6.1Odkuwki a inne procesy produkcyjne

Zalety odkuwek wynikają z odkształcenia plastycznego w stanie stałym i zoptymalizowanej struktury ziarna. Ich właściwości znacznie różnią się od wyrobów odlewanych, spawanych i obrabianych mechanicznie:

Odkuwki kontra odlewy

| Wymiar porównania | Odkuwki | Odlewy |

| Integralność strukturalna | Brak porowatości i defektów dendrytycznych; przepływ ziarna podąża za geometrią części; wytrzymałość typowo o 20% wyższa niż w przypadku odpowiednich odlewów | Podatność na porowatość gazową i wady skurczowe; losowa orientacja ziaren; niższa odporność na zmęczenie |

| Tolerancja i złożoność | Ograniczone możliwości obróbki cienkich ścianek lub głębokich wnęk; szersze tolerancje wymagające obróbki mechanicznej | Możliwość tworzenia złożonych geometrii z drobnymi szczegółami; często zbliżonych do kształtu gotowego, z minimalną obróbką wtórną |

| Wykorzystanie materiałów | Kucie na gorąco powoduje powstawanie wypływek (strata materiału 10–20%); kucie na zimno/kucie bez wypływek zapewnia wyższą wydajność | Odlewanie obejmuje wlewki i nadlewy (strata materiału 20–30%), ale zdolność do uzyskania kształtu zbliżonego do kształtu gotowego jest wyższa |

| Rozważania dotyczące kosztów | Wysoki koszt matrycy; ekonomiczny w przypadku produkcji wielkoseryjnej | Niski koszt formy (np. odlewanie w piasku); bardziej ekonomiczny w przypadku produkcji małoseryjnej |

Odkuwki kontra zespoły spawane:

- Wytrzymałość:Odkuwki to jednoczęściowe konstrukcje bez wad spoin (np. porowatości, niepełnego przetopu), zapewniające stałą odporność na uderzenia i zmęczenie. W zespołach spawanych spoiny stanowią „słabe punkty” podatne na pękanie pod wpływem koncentracji naprężeń.

- Wykorzystanie materiałów:Odkuwki uzyskują kształt poprzez deformację z minimalną ilością odpadów. Konstrukcje spawane wymagają cięcia i montażu wielu elementów, co prowadzi do większych strat materiału.

- Wydajność produkcji:Odkuwki można w dużym stopniu zautomatyzować w celu produkcji masowej, natomiast zespoły spawane wymagają spawania ręcznego lub zrobotyzowanego oraz dodatkowych badań nieniszczących (np. kontroli rentgenowskiej), co zwiększa złożoność procesu.

Odkuwki kontra pręty obrabiane maszynowo:

- Struktura ziarna:W odkuwkach przepływ ziarna podąża za geometrią elementu, zwiększając wytrzymałość kierunkową. Obróbka skrawaniem przecina ziarno, zmniejszając odporność na zmęczenie.

- Zakres rozmiarów:Odkuwki umożliwiają produkcję elementów o wadze od poniżej 1 cala do ponad 450 ton, natomiast obróbka mechaniczna jest ograniczona przez dostępne rozmiary materiałów.

- Koszt:Odkuwki o kształcie zbliżonym do kształtu gotowego wyrobu redukują późniejszą obróbkę mechaniczną, obniżając koszty produkcji masowej. Odpady po obróbce mogą sięgać 30–501 TP3T surowca.

7.0Typowe wady kucia i ich przyczyny

Chociaż kucie jest dojrzałym i ugruntowanym procesem, wady mogą nadal występować z powodu wad konstrukcyjnych, błędów operacyjnych lub problemów materiałowych. Główne rodzaje wad kucia, ich objawy i przyczyny podsumowano poniżej:

| Typ wady | Manifestacja | Przyczyny pierwotne |

| Pustki | Wewnętrzne wnęki lub niewypełnione obszary wewnątrz metalu | Nierównomierne nagrzewanie wlewka, nieprawidłowa konstrukcja matrycy ograniczająca przepływ metalu, uwięzienie gazu |

| Spękanie | Nieciągłości liniowe na powierzchni lub wewnątrz odkuwki | Niedostateczna temperatura (słaba ciągliwość), nadmierna siła formowania, małe promienie matrycy powodujące koncentrację naprężeń |

| Okrążenia | Fałszywe szwy powstałe w wyniku składania materiału na siebie | Niewystarczający przepływ materiału, niewłaściwa konstrukcja wnęki matrycy prowadząca do cofania się metalu |

| Zamykanie na zimno (zakładki/szwy) | Wady fałdów powierzchniowych tworzące strefy osłabienia | Niska temperatura kucia (słaby przepływ metalu), niewystarczające odpowietrzanie matrycy powodujące zatkanie gazem |

| Nadmiar Flasha | Nadmiar materiału przekraczający zamierzone limity | Nadwymiarowy wlewek, niewłaściwy luz zamknięcia matrycy, niewystarczające ciśnienie w kuciu w matrycy zamkniętej |

| Rysy powierzchniowe | Nieregularne ślady lub wgniecenia na powierzchni | Zużyte powierzchnie matrycy, niewystarczające smarowanie, niewystarczające usuwanie kamienia z wlewka powodujące osadzanie się kamienia tlenkowego |

| Słaba struktura ziarna | Gruby lub nierównomierny rozkład ziarna | Przegrzanie powodujące rozrost ziarna, niewystarczające odkształcenie powodujące niepełną rekrystalizację, niekontrolowana szybkość chłodzenia |

7.1Sprzęt do kucia rdzeni

Wybór sprzętu kuźniczego zależy od rodzaju procesu i wielkości elementu. Kluczowe maszyny i ich funkcje obejmują:

- Piec kuźniczy: Zapewnia wymaganą temperaturę kucia. Nowoczesne systemy wykorzystują głównie ogrzewanie gazowe lub elektryczne. Piece indukcyjne, stosowane w zautomatyzowanym kuciu na gorąco lub kuciu indukcyjnym, umożliwiają szybkie i miejscowe nagrzewanie.

- Młot mechaniczny: Podstawowy sprzęt do kucia matrycowego. Ze względu na źródło zasilania, klasyfikowany jest jako młoty parowe, hydrauliczne i elektryczne. Masa młota waha się od około 230 kg (mała skala) do kilku ton (duża skala), zapewniając dużą siłę odkształcenia.

- Maszyna prasowa: Prasy przemysłowe mają nacisk od kilku do kilku tysięcy ton; wyjątkowo duże prasy mogą osiągać nacisk dziesiątek tysięcy ton, ale takie przypadki zdarzają się rzadko.

- Maszyna denerwująca: Specjalistyczne prasy poziome lub pionowe przeznaczone do operacji spęczania. Wyposażone w wielogniazdowe matryce dzielone, maszyny te umożliwiają automatyczne przenoszenie detali i formowanie ciągłe.

- Walcownia pierścieniowa: Dedykowane urządzenie do kucia pierścieni, składające się z rolki napędowej, rolki trzpieniowej i rolek prowadzących. Średnica wewnętrzna, średnica zewnętrzna i wysokość pierścienia są regulowane poprzez regulację odstępu między rolkami.

- Maszyna do kucia walcowego: Składa się z jednej lub więcej par rowkowanych rolek. Metal jest odkształcany poprzez obrót rolek, dzięki czemu system nadaje się do ciągłego kucia wydłużonych elementów, takich jak pręty lub wały.

8.0Często zadawane pytania (FAQ)

P1: Jaka jest główna różnica pomiędzy kuciem matrycowym a kuciem na prasach?

A: Kucie matrycowe wykorzystuje młot do natychmiastowego uderzenia, dzięki czemu nadaje się do małych i średnich elementów o silnym, kierunkowym przepływie ziarna. Kucie matrycowe wykorzystuje powolny, ciągły nacisk, zapewniając równomierne odkształcenie i lepszą kontrolę nad dużymi lub złożonymi elementami.

P2: Jakie maszyny są wykorzystywane do precyzyjnej produkcji wałów?

A: Wały i elementy wydłużone często są kute na walcarkach CNC, co zapewnia precyzyjną kontrolę wymiarów i równomierny przepływ ziarna. W przypadku wałów stożkowych lub stopniowanych, walcarka klinowa poprzeczna może obrobić pręt z minimalnym odpadem materiału przed ostatecznym kuciem.

P3: Jak produkowane są pierścienie bezszwowe i jakie maszyny są do tego wykorzystywane?

A: Pierścienie bezszwowe powstają poprzez rozwalcowywanie pustych wlewków między obracającymi się rolkami. Do produkcji małych i średnich pierścieni zazwyczaj używa się walcarki CNC, natomiast do produkcji dużych pierścieni wymagających kontroli zarówno średnicy, jak i wysokości stosuje się walcarki promieniowe i osiowe.

P4: Jakie materiały nadają się do tych procesów kucia?

A: Do popularnych metali należą stale węglowe i stopowe, stal nierdzewna, aluminium, miedź oraz stopy o wysokiej wytrzymałości, takie jak tytan. Wybór zależy od rozmiaru części, wymaganych właściwości mechanicznych oraz kompatybilności z procesem kucia (na gorąco, na ciepło lub na zimno).

P5: Jaka jest różnica pomiędzy maszyną CNC do kucia walcowego a tradycyjną maszyną do kucia walcowego?

A: Maszyna CNC do kucia walcowego zapewnia precyzyjną kontrolę prędkości walców, szczeliny i obrotu wlewka, zapewniając stałą dokładność wymiarową i powtarzalny przepływ ziarna. Tradycyjne kucie walcowe często wymaga ręcznej regulacji i doświadczenia operatora, co utrudnia produkcję wielkoseryjną o wysokiej precyzji.

Odniesienia

https://en.wikipedia.org/wiki/Forging

https://www.tfgusa.com/resources/metal-forging-processes-methods/

https://www.iqsdirectory.com/articles/forging.html

https://www.compass-anvil.com/forging-vs-casting