1.0Tło i kluczowe wyzwania

W produkcji kucia na gorąco koszt narzędzi jest kluczowym czynnikiem — może stanowić nawet 15% cena kuciaW wielu firmach kuźniczych narzędzia są traktowane jako „materiały eksploatacyjne”, a częsta wymiana znacząco zwiększa ogólne koszty.

Z perspektywy produkcyjnej produkcja narzędzi od dawna opiera się na EDM (obróbka elektroerozyjna). Niedawno, cięcie z dużą prędkością stało się bardziej powszechne. Chociaż maszyny te mogą przetwarzać materiały o twardości do 1600 MPa, nie poruszają one zasadniczego problemu: stale narzędziowe tracą większość swojej wytrzymałości mechanicznej w temperaturze 700°C.

Wcześniejsze próby koncentrowały się na spawaniu twardszych materiałów z powierzchniami narzędzi. Jednak metody te nie przyniosły praktycznych rozwiązań. Aby pokonać to ograniczenie, opracowano nowe podejście oparte na spawanie wybuchowe ma na celu udoskonalenie technologii narzędzi kuźniczych.

2.0Kucie matrycowe: problemy z procesem i zużyciem narzędzi

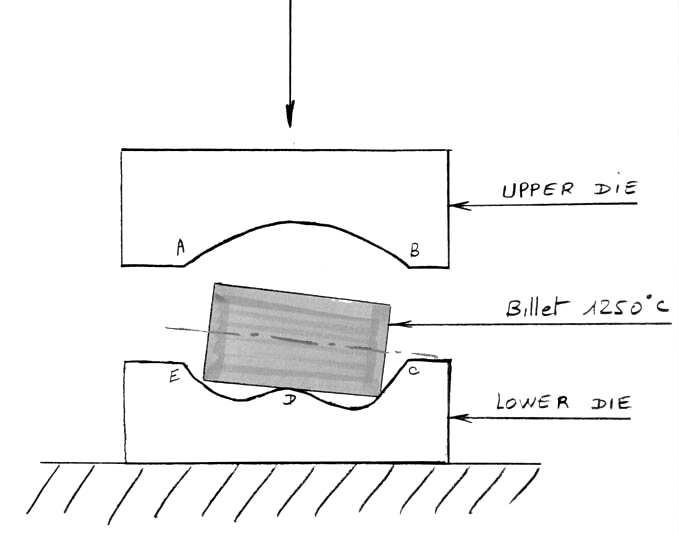

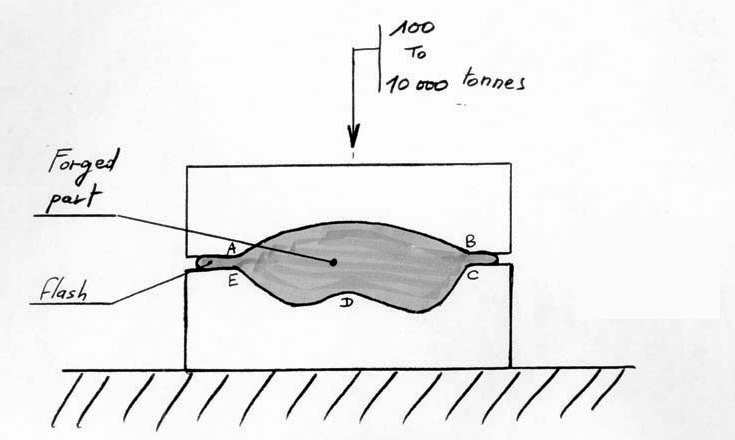

Proces kucia matrycowego:

- Kęs jest podgrzewany do 1250°Ci umieszcza się w dolnej matrycy.

- Górna matryca wywiera siłę, kształtując półfabrykat do wymaganej geometrii w obrębie wnęki.

- Nadmiar materiału tworzy wypływkę, którą po kuciu przycina się.

Główne przyczyny zużycia narzędzi:

Podczas kucia obszary narzędzia (A, B, C, D, E) poddawane są trzem łącznym naprężeniom:

- Naprężenie cieplne: Bezpośredni kontakt z półfabrykatami w temperaturze 1250°C.

- Stres chemiczny: Reakcje materiałowe w podwyższonych temperaturach.

- Naprężenia mechaniczne: Wysokie ciśnienie z górnej matrycy.

Krytycznym ograniczeniem jest wydajność Stal Z38 CDV 5 (powszechnie stosowana stal narzędziowa do pracy na gorąco). Po obróbce cieplnej traci znaczną część swojej wytrzymałości ~600°CW rzeczywistej produkcji temperatury powierzchni często osiągają 600–700°C, co mieści się dokładnie w „strefie awarii” stali narzędziowej.

Ponadto, konwencjonalna produkcja narzędzi wymaga obróbki całej wnęki w celu uzyskania litego bloku stali (przed lub po obróbce cieplnej). proces monolityczny jest niezwykle kosztowny, co jeszcze bardziej zwiększa obciążenie gospodarcze.

3.0Istniejące podejście: ograniczenia spawania stopów wysokotemperaturowych

Aby ograniczyć zużycie narzędzi, branża przeprowadziła badania powłoka ze stopu wysokotemperaturowego, którego celem jest stworzenie ochronnej warstwy powierzchniowej, która wytrzyma 600–700°CZazwyczaj stosuje się stopy na bazie niklu lub kobaltu. Stosuje się dwie główne metody spawania:

- Spawanie łukowe: Pręty lub druty stopowe osadzane są na powierzchni narzędzia.

- Spawanie laserowe lub gazowe: Proszki stopowe są topione i łączone z podłożem.

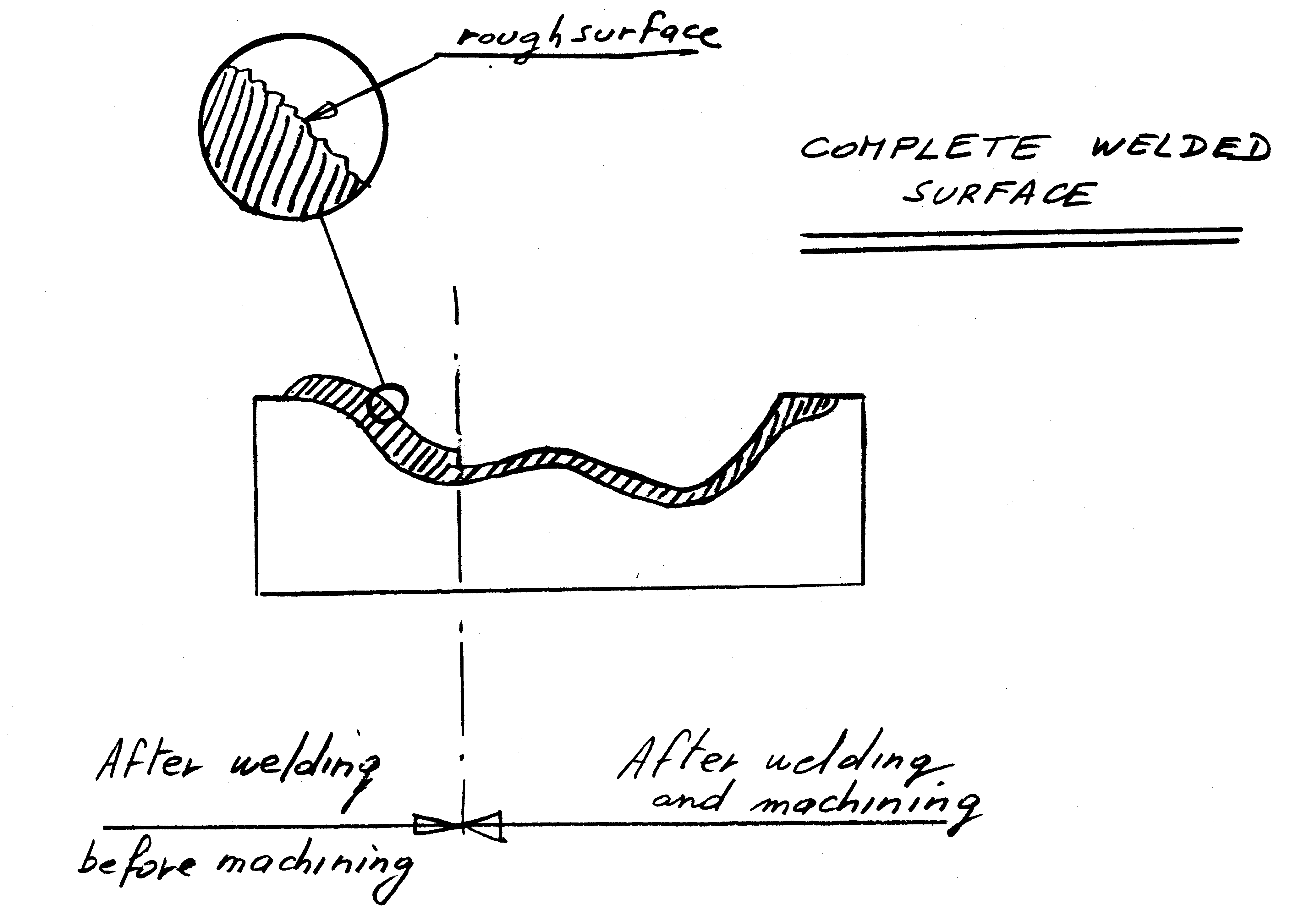

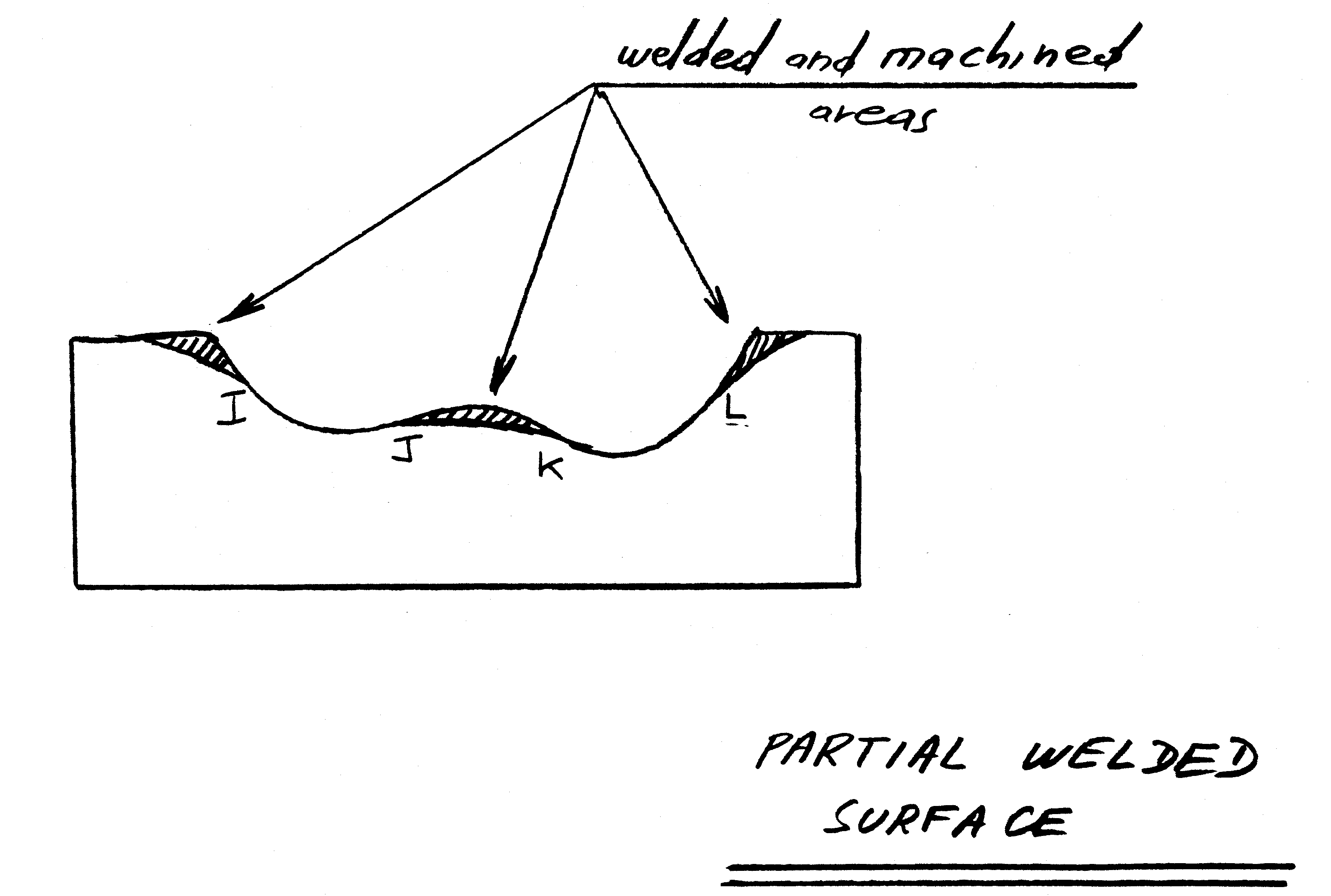

Pokrycie powierzchni można stosować na dwa sposoby:

- Okładzina całopowierzchniowa: Pokrycie całej ubytku.

- Okładzina lokalna: Celowanie w strefy największego zużycia.

Jednakże metoda ta ma dwie istotne wady:

- Wysokie koszty postprodukcji: Warstwy spawane są szorstkie i niejednorodne, co wymaga intensywnej obróbki, aby spełnić standardy precyzji. Jest to kosztowne i trudne technicznie.

- Degradacja stali narzędziowej: Proces spawania nagrzewa podłoże, co zmniejsza jego wytrzymałość mechaniczną i przyspiesza zużycie w otaczających obszarach (I, J, K, L).

- Rdzeń Technologia: Zasady i zalety spawania wybuchowego

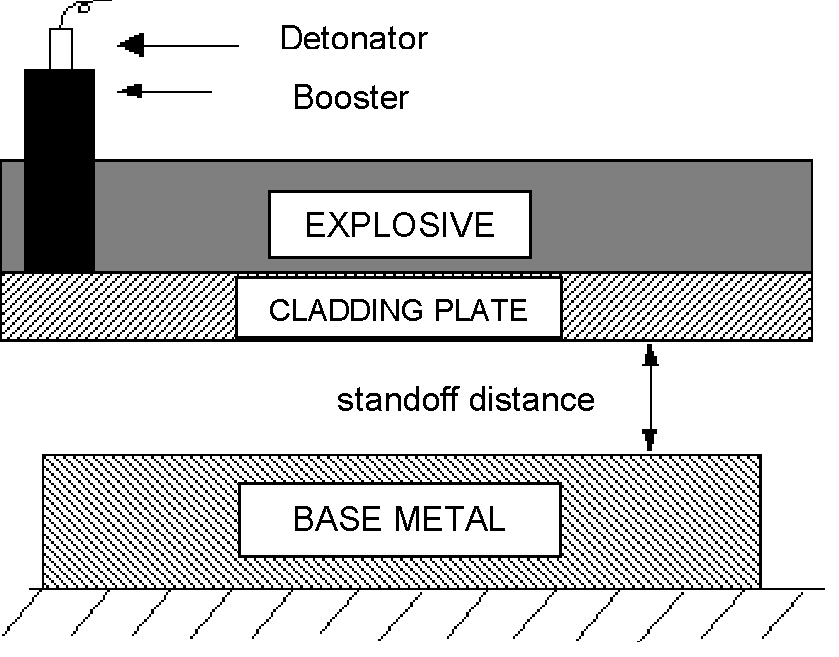

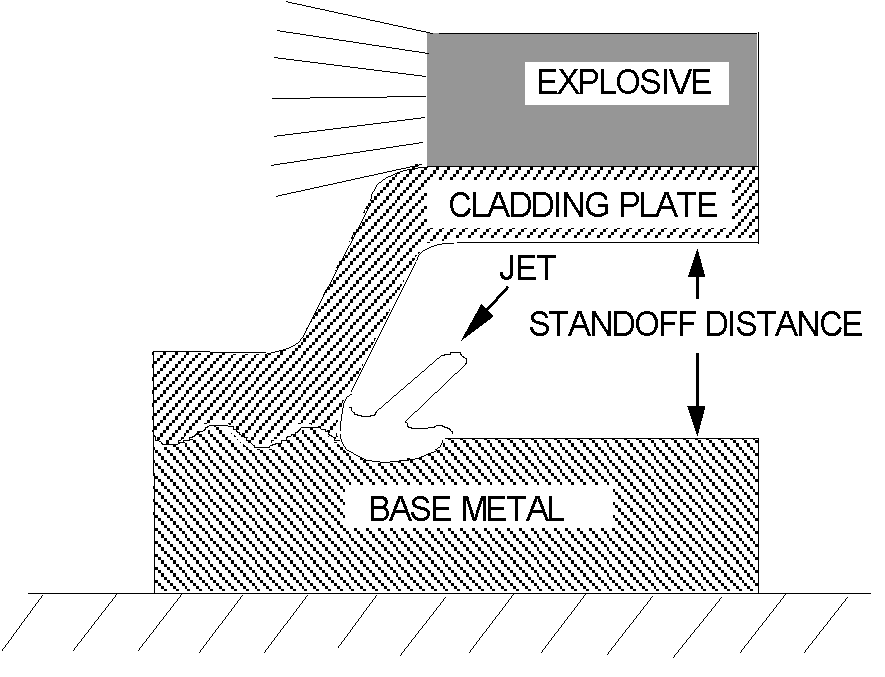

Zasada podstawowa:

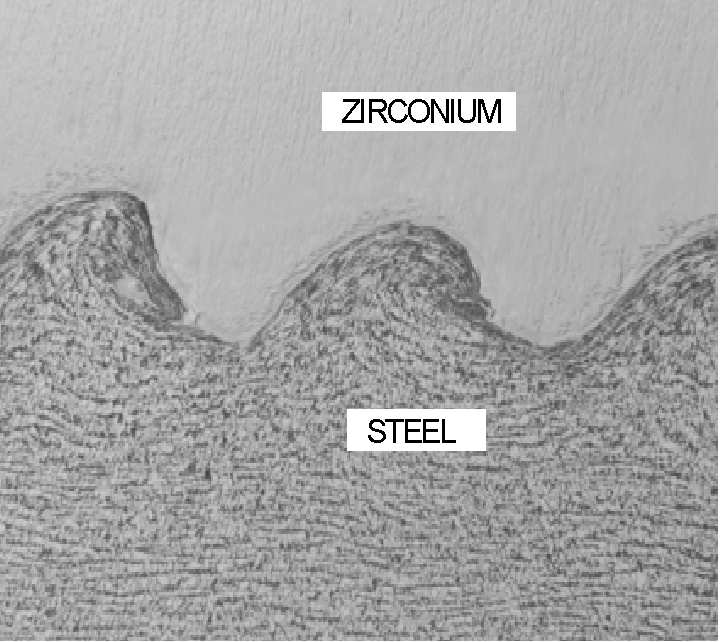

Spawanie wybuchowe (znane również jako technologia napawania) to proces łączenia w stanie stałym, który nie wymaga nagrzewania. Metoda ta polega na wtłoczeniu płyty napawającej (np. ze stopu wysokotemperaturowego) w płytę bazową (np. ze stali narzędziowej) za pomocą energii wybuchu. Pod wpływem uderzenia z dużą prędkością metale łączą się na poziomie atomowym.

W trakcie całego procesu nie nagrzewa się ani materiał bazowy, ani warstwa okładziny. Dopóki materiał okładziny jest niska granica plastyczności i wysoka ciągliwość, można łączyć szeroką gamę kombinacji metali.

Tło aplikacji:

Spawanie wybuchowe jest szeroko stosowane w takich gałęziach przemysłu jak: przetwórstwo chemiczne i budowa statków. Jego zalety — duża powierzchnia łączenia, wysoka wytrzymałość i brak uszkodzeń cieplnych — sprawiają, że jest to bardzo obiecujące rozwiązanie w zastosowaniach narzędzi do kucia na gorąco.

4.0Wdrożenie: Produkcja narzędzi kuźniczych z bimetali spawanych wybuchowo

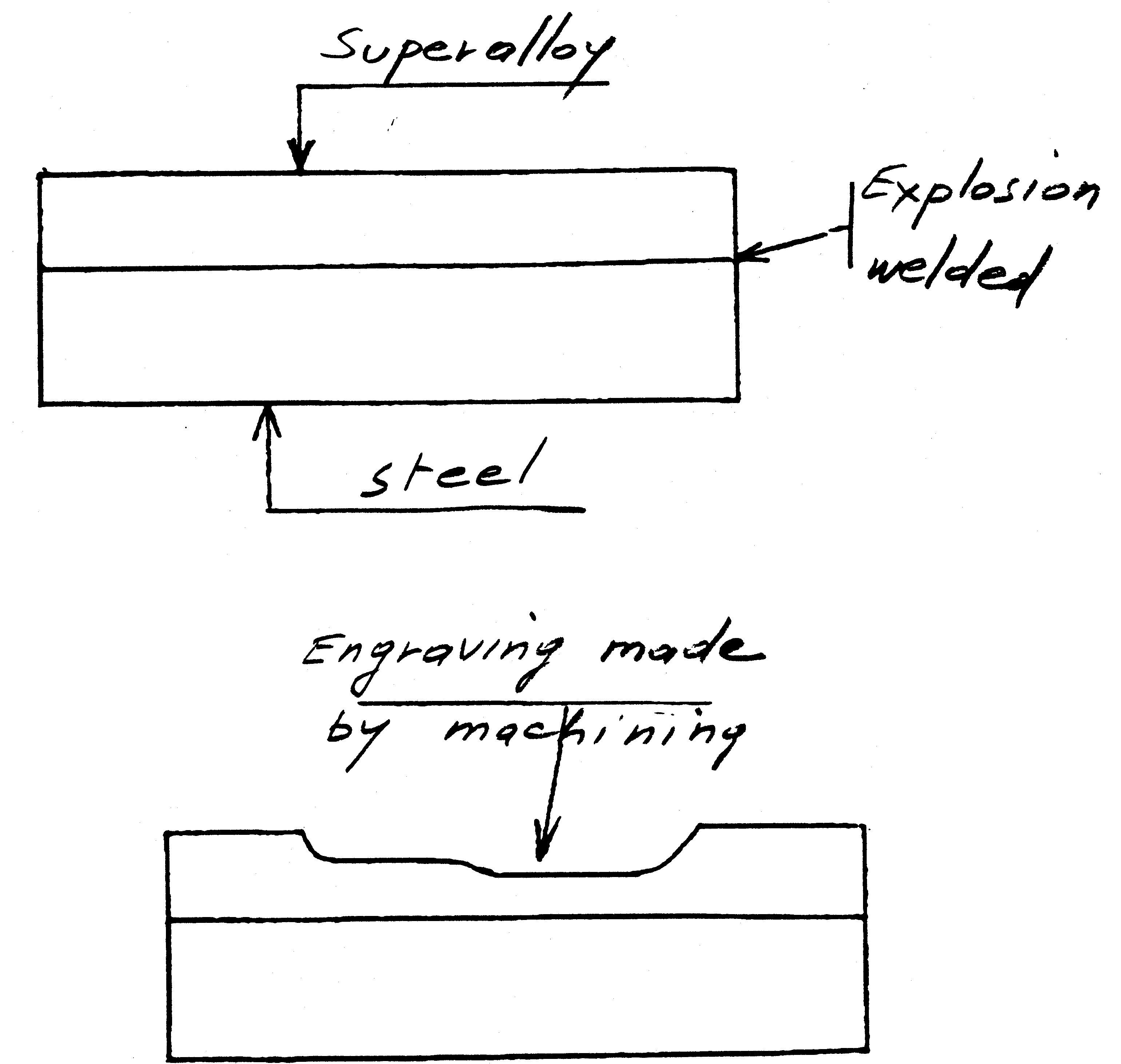

Nowe rozwiązanie składa się z dwóch głównych etapów: przygotowanie płytki bimetalicznej I obróbka wnęk.

Etap 1: Przygotowanie płyt bimetalowych

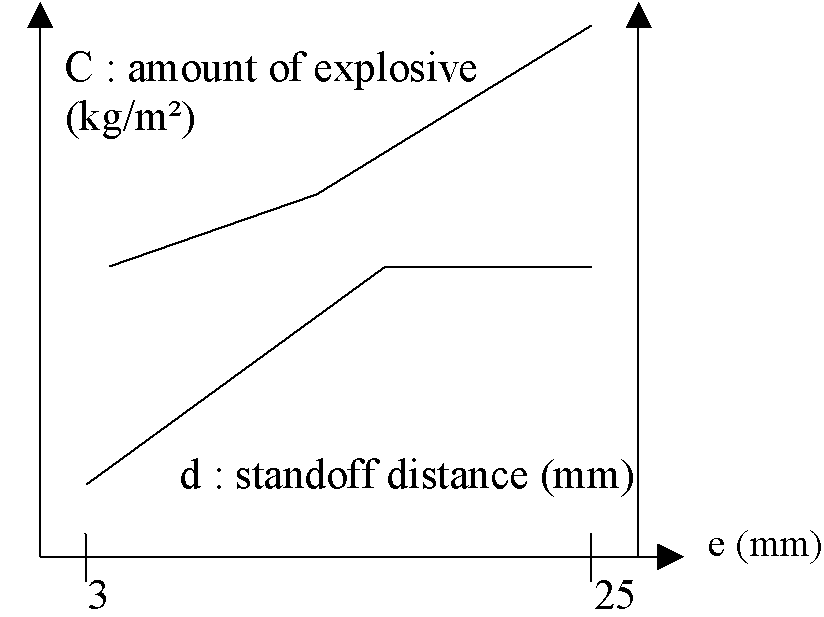

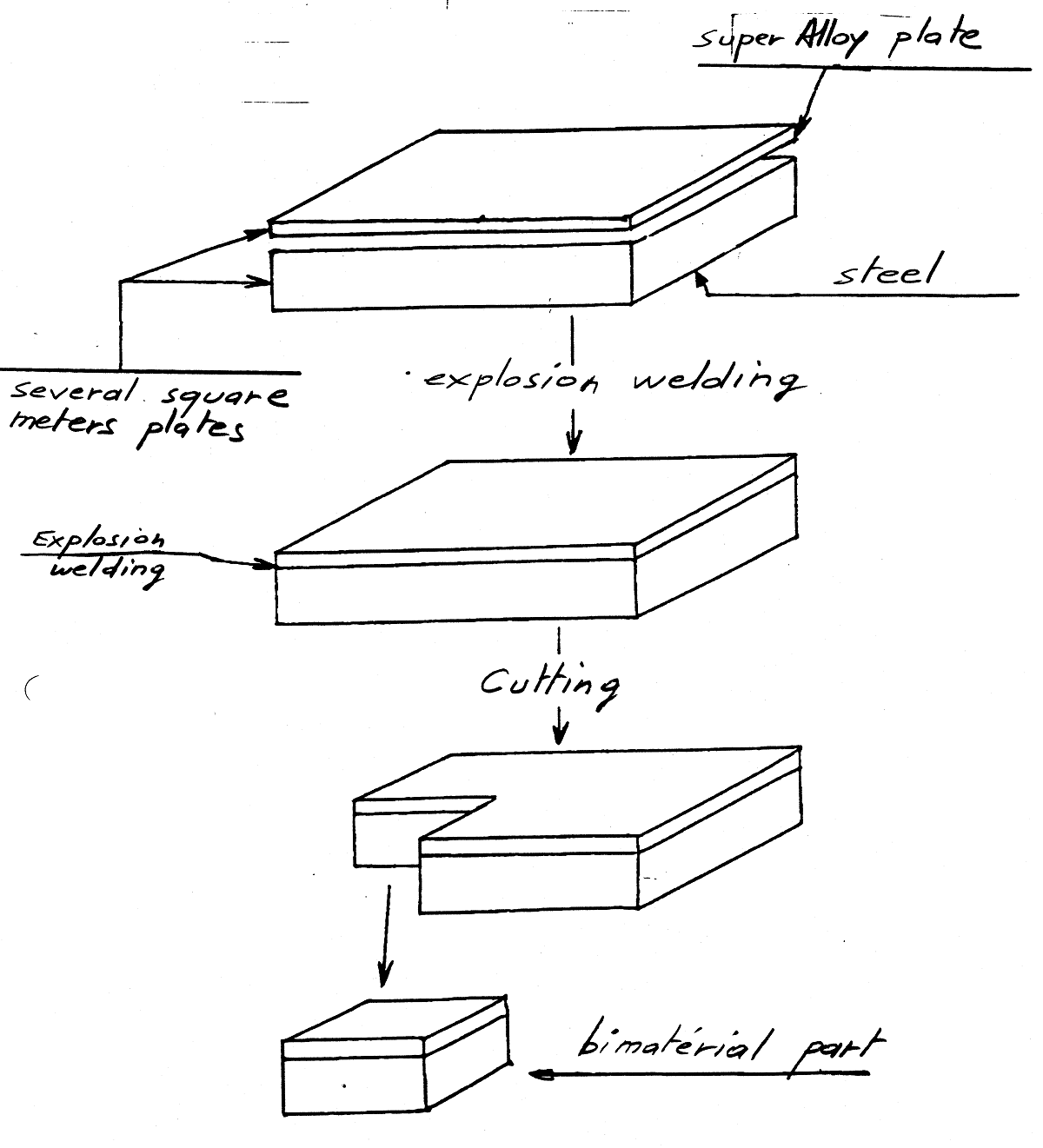

Duże płyty (do kilku metrów kwadratowych) łączone są metodą spawania wybuchowego:

Płyta nośna: Stal narzędziowa dobrana w celu zapewnienia wytrzymałości konstrukcyjnej.

Płyta elewacyjna: Stop wysokotemperaturowy o grubości od kilku milimetrów do centymetrów, zapewniający odporność na zużycie i ciepło.

Etap 2: Obróbka wnęk narzędzi

Krok 1: Cięcie półfabrykatów

Płyty bimetaliczne są cięte na mniejsze kawałki w zależności od wymiarów narzędzia (zwykle kilka decymetrów kwadratowych).

Notatka: Mniejsze płyty można bezpośrednio spawać wybuchowo, natomiast cięcie dużych płyt jest bardziej ekonomiczne.

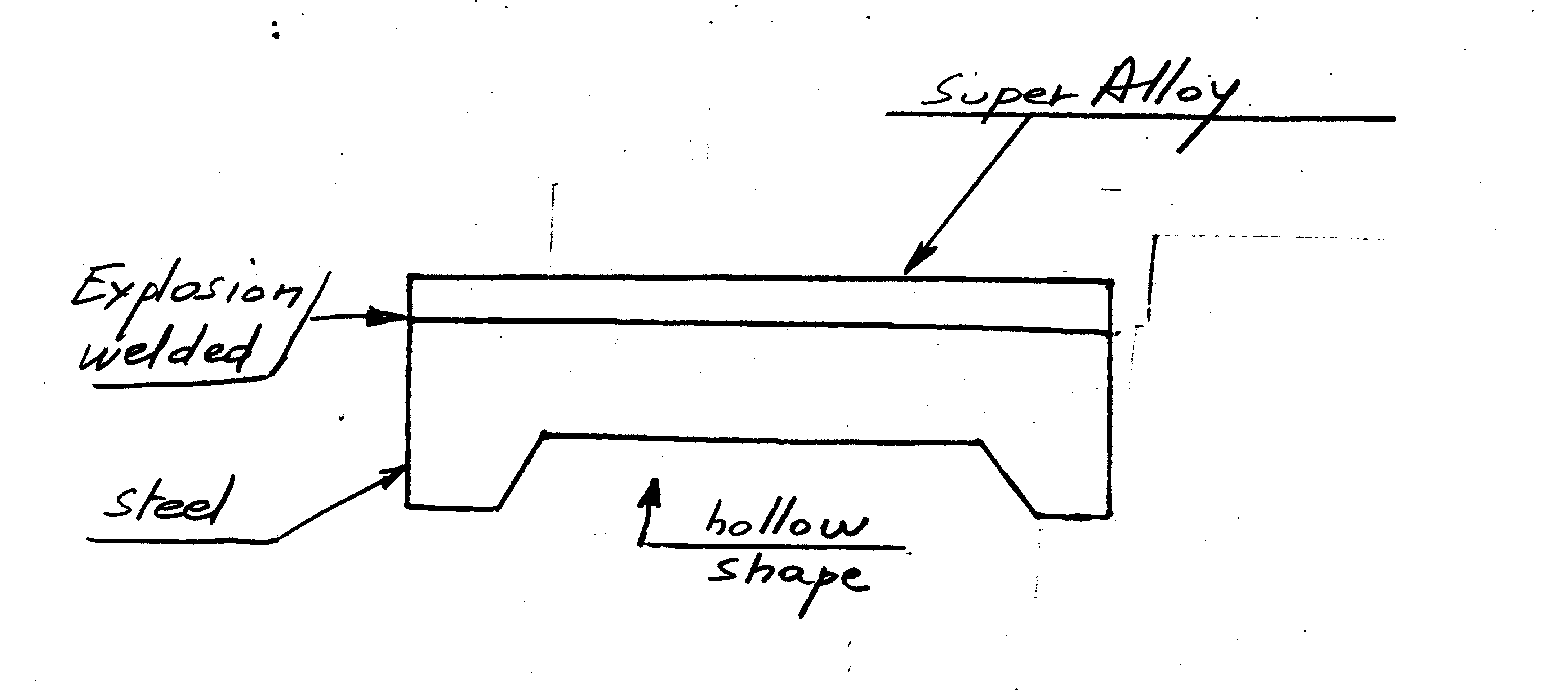

Krok 2: Wstępna obróbka wycięć (opcjonalnie)

W celu kontrolowania odkształceń podczas kucia i zmniejszenia sił formowania, w bocznej części stali narzędziowej można wstępnie wykonać proste wgłębienie. Wgłębienie to może częściowo zniknąć podczas kucia i nie zawsze jest konieczne.

Przypadek szczególny: W przypadku dużych narzędzi wymagających znacznych sił formowania można zastosować cieńszą konfigurację powłoki.

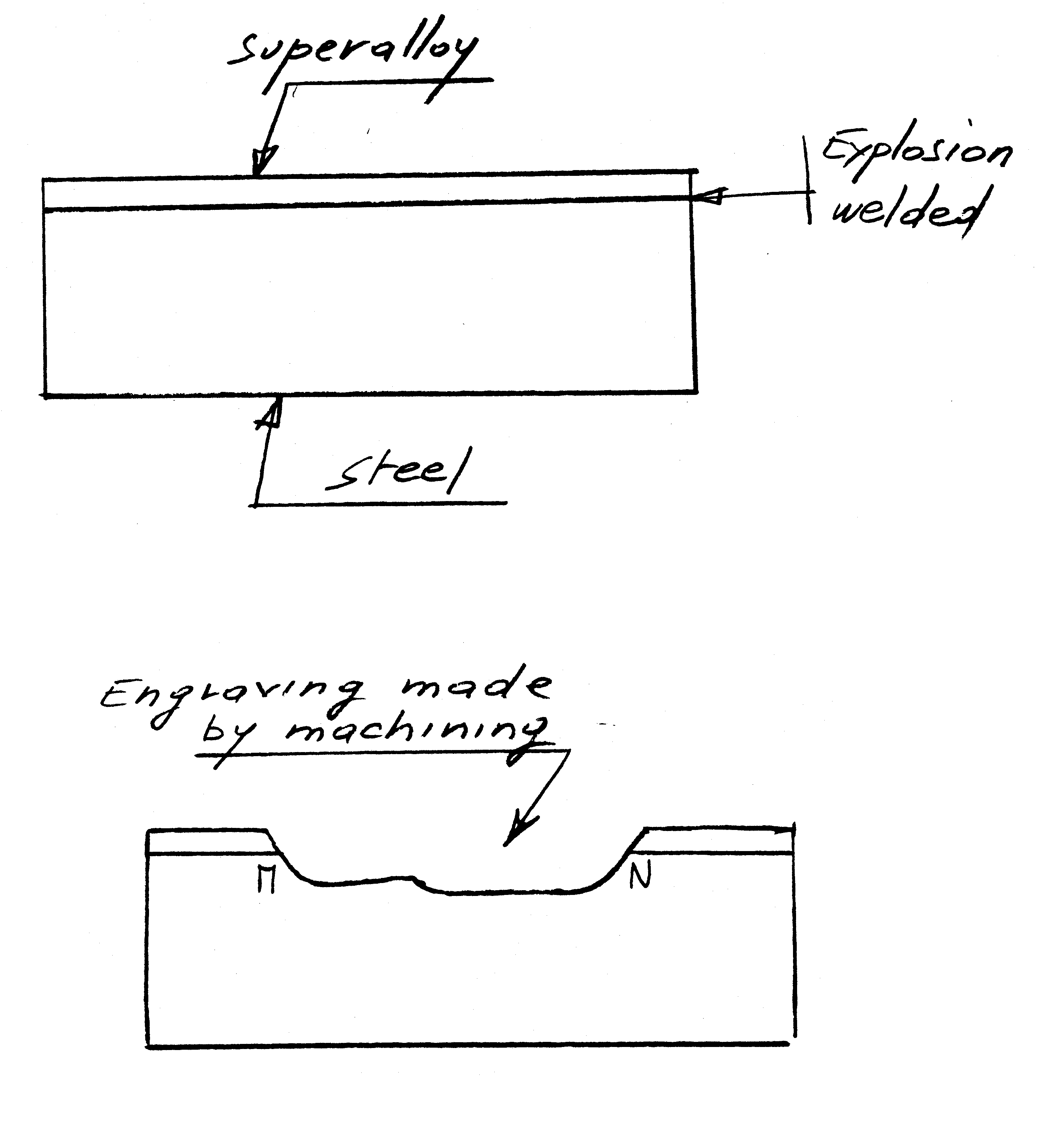

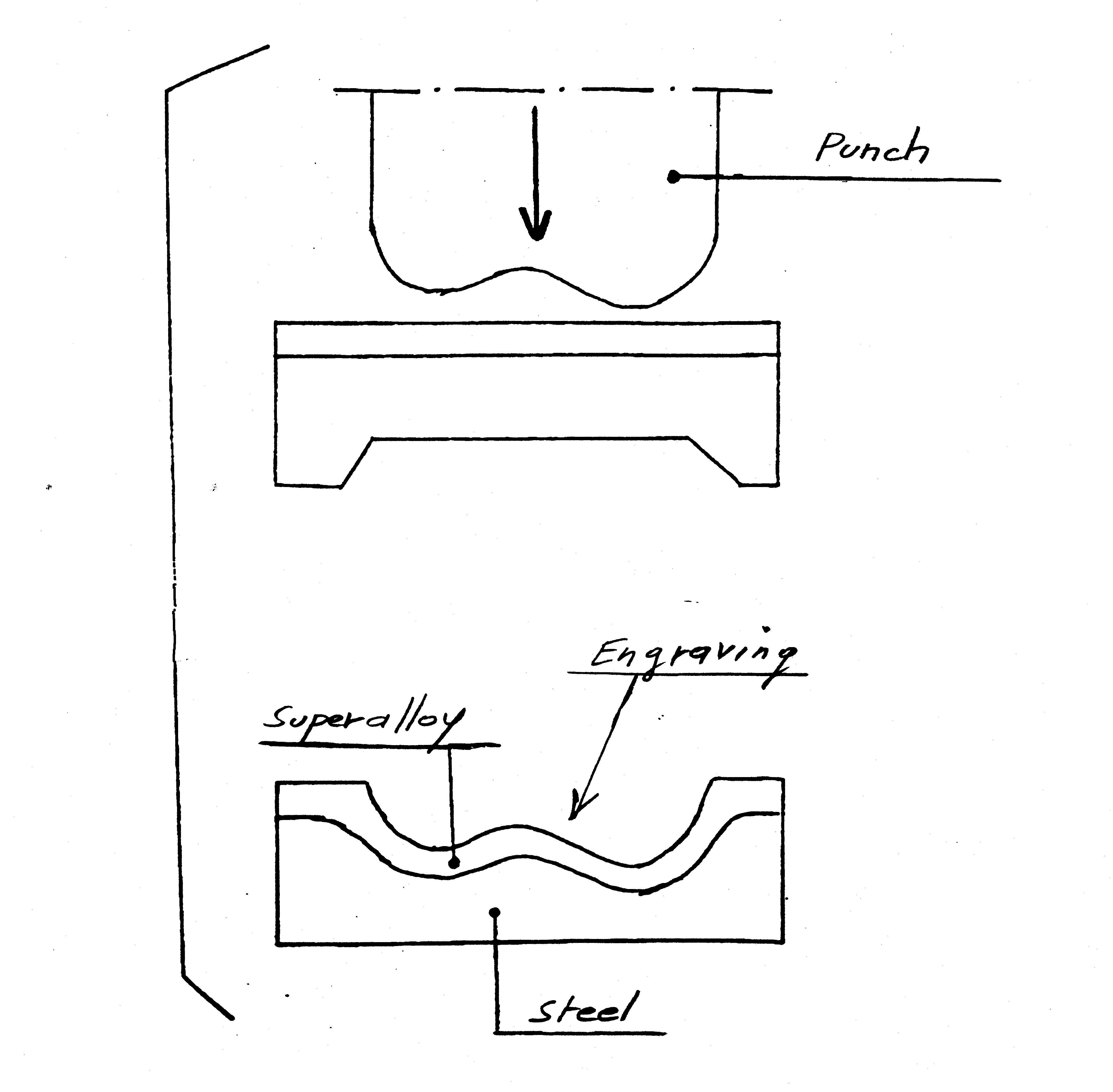

Krok 3: Kucie i wykańczanie wnęk

Wlew bimetaliczny (z wgłębieniem lub bez) jest podgrzewany do żądanej temperatury (kucie na zimno, na ciepło lub na gorąco).

Od strony okładziny dociskany jest stempel o wymaganej geometrii na docelową głębokość.

W przypadku wymagań dotyczących precyzji, wnęka może zostać dodatkowo obrobiona lub polerowana. W przypadku wnęk płytkich możliwa jest również obróbka bezpośrednia w warstwie okładziny.

Postprodukcja:

W zależności od właściwości stopu i stali narzędziowej, kute narzędzie poddawane jest specyficznej obróbce cieplnej. Powierzchnie zewnętrzne łączące się z elementami kuźni są obrabiane mechanicznie w celu zapewnienia prawidłowego montażu.

5.0Główne zalety nowego rozwiązania

- Znacznie dłuższa żywotność narzędzia:

Testy pokazują, że narzędzia bimetaliczne spawane wybuchowo mogą osiągnąć 3–4 razy dłuższa żywotnośćkonwencjonalnych narzędzi, co znacznie zmniejsza częstotliwość ich wymiany. - Niższe koszty produkcji:

W przypadku tradycyjnych narzędzi koszty rozkładają się zazwyczaj następująco: Materiał 25%, obróbka 65%, obróbka cieplna 10%Dzięki nowemu rozwiązaniu:

Koszt materiału: Pozostaje w dużej mierze niezmieniony. Dodatkowe koszty stopów wysokotemperaturowych i spawania wybuchowego można zrekompensować, wybierając tańszą stal bazową.

Koszt obróbki: Znacznie zredukowane. Unika się obróbki całego bloku, co upraszcza proces.

- Zwiększona konkurencyjność odkuwek:

Koszty narzędzi zazwyczaj obejmują 5–15% cena kucia, w zależności od typu sprzętu, geometrii narzędzia i warunków smarowania. Zastosowanie tego nowego rozwiązania może obniżka cen kucia o 4% dla kucia matrycowego i do 10% dla kucia na prasie.