- 1.0Czym jest osprzęt obrabiarki?

- 2.0Jak klasyfikowane są przyrządy obróbkowe?

- 3.0Jakie są podstawowe elementy osprzętu obrabiarki?

- 4.0Podstawowe zasady pozycjonowania przedmiotu obrabianego

- 5.0Najczęściej używane elementy pozycjonujące przedmiot obrabiany

- 6.0Jak obliczyć wysokość pozycjonowania bloku V i luz sworznia

- 7.0Jak osiągnąć niezawodne mocowanie przedmiotu obrabianego

- 8.0Jak wybrać odpowiedni osprzęt obrabiarki w oparciu o wymagania produkcyjne

- 9.0Najczęściej zadawane pytania dotyczące rdzenia uchwytu obrabiarki

1.0Czym jest osprzęt obrabiarki?

Podczas obróbki części na tokarkach, frezarkach, wiertarkach, wyoblarkach, prasach tłoczących i innych urządzeniach do obróbki metali, przedmiot obrabiany musi zostać najpierw umieszczony w prawidłowej i stabilnej pozycji na maszynie, aby zapewnić dokładność obróbki. Proces ten obejmuje dwa kluczowe kroki:

- Dokładne ustawienie przedmiotu obrabianego

- Mocno zacisnąć przedmiot obrabiany

Cały proces pozycjonowania i zaciskania nazywa się ustawianiem przedmiotu obrabianego, a sprzęt procesowy używany do wykonania tego ustawiania nazywa się uchwytem obrabiarki.

2.0Jak klasyfikowane są przyrządy obróbkowe?

Osprzęt obrabiarek można klasyfikować z wielu punktów widzenia. Poniżej przedstawiono główne metody klasyfikacji:

2.1Klasyfikacja według stopnia specjalizacji

- Osprzęt ogólnego przeznaczenia: Standardowe osprzęt, który można stosować do mocowania różnych przedmiotów obrabianych bez regulacji lub z niewielkimi zmianami. Typowe przykłady to trójszczękowe uchwyty samocentrujące, czteroszczękowe uchwyty niezależne, imadła maszynowe, stoły obrotowe i głowice podzielnicowe. Osprzęt ten jest stosowany głównie do produkcji jednostkowej lub małoseryjnej.

- Osprzęt specjalnego przeznaczenia: Osprzęt specjalnie zaprojektowany i wyprodukowany do konkretnej operacji obróbki konkretnego przedmiotu obrabianego. Charakteryzują się zwartą konstrukcją i wygodą obsługi, a znajdują zastosowanie głównie w produkcji wielkoseryjnej i stabilnej, np. w specjalistycznych oprzyrządowaniach do tłoczenia elementów nadwozia samochodowego.

- Osprzęt regulowany: Osprzęt, który można dostosować do obróbki przedmiotów o podobnym kształcie i rozmiarze poprzez regulację lub wymianę określonych komponentów po obróbce jednego rodzaju przedmiotu. Jest on powszechnie stosowany w produkcji małoseryjnej i średnioseryjnej.

- Osprzęt modułowy: Osprzęt montowany zgodnie ze specyficznymi wymaganiami procesowymi przy użyciu zestawu prefabrykowanych, standardowych komponentów i elementów. Po użyciu można go zdemontować lub przekonfigurować. Jego zalety to skrócone cykle produkcyjne oraz mniejsza różnorodność i liczba specjalistycznych osprzętów, co czyni go odpowiednim do testowania nowych produktów oraz produkcji wielowariantowej i małoseryjnej.

- Osprzęt transferowy: Osprzęt stosowany w zautomatyzowanych liniach produkcyjnych do obróbki określonych detali. Oprócz mocowania detalu, pełni on również funkcję transportu wzdłuż linii automatycznej.

2.2Klasyfikacja według typu obrabiarki

- Osprzęt tokarski

- Osprzęt frezarki

- Osprzęt do wiertarek

- Osprzęt do wytaczarek

- Osprzęt do maszyn przędzalniczych

- Osprzęt prasy tłoczącej

- Inne urządzenia do obróbki metali

2.3Klasyfikacja według źródła zasilania

- Osprzęt ręczny

- Osprzęt pneumatyczny

- Osprzęt hydrauliczny

- Osprzęt elektromagnetyczny

- Podobne typy

3.0Jakie są podstawowe elementy osprzętu obrabiarki?

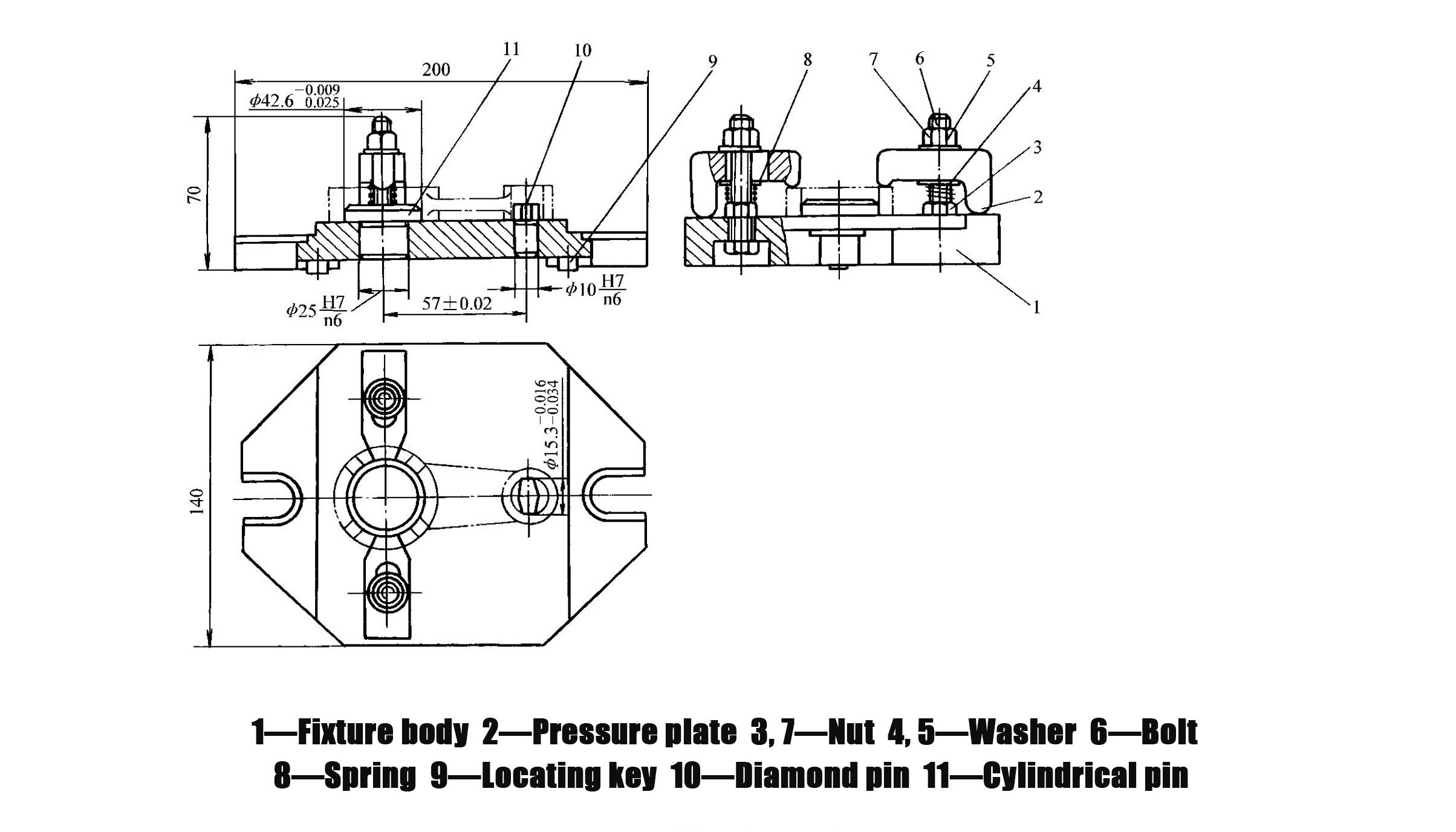

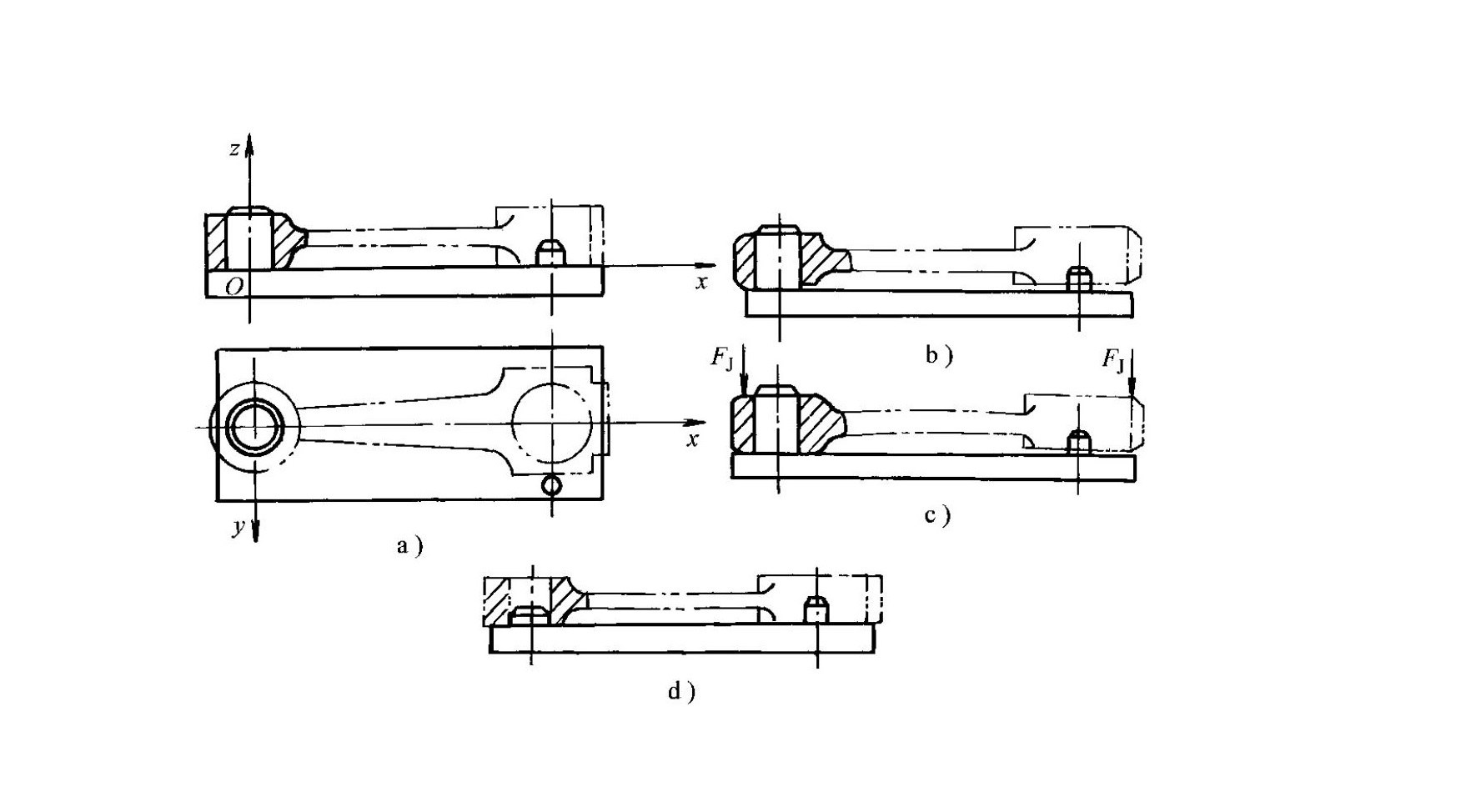

Chociaż uchwyty obrabiarek różnią się formą i zastosowaniem, ich podstawowe komponenty są w dużej mierze takie same. Biorąc za przykład uchwyty frezarskie CNC do frezowania rowków korbowodów, uchwyty wiertarskie do obróbki otworów oraz uchwyty do blachy do pras tłoczących, poniżej opisano ich główne komponenty. Uchwyty te mają podobną podstawową konstrukcję, a różnice dotyczą głównie elementów pozycjonujących i mocujących, co pozwala na dopasowanie ich do różnych maszyn:

- Urządzenie pozycjonujące

- Składa się z elementów pozycjonujących i ich kombinacji

- Służy do określenia prawidłowej pozycji przedmiotu obrabianego w uchwycie

- Typowymi przykładami są kołki cylindryczne i kołki w kształcie diamentu

- Urządzenie zaciskowe

- Służy do zabezpieczenia przedmiotu obrabianego w ustalonym położeniu, zapewniając, że nie będzie się on przemieszczał pod wpływem sił zewnętrznych podczas obróbki.

- Zwykle obejmuje elementy zaciskowe, mechanizmy przekładniowe i elementy mocy, takie jak płyty dociskowe, nakrętki, podkładki, śruby i sprężyny

- Korpus urządzenia

- Podstawowy element łączący wszystkie elementy wyposażenia i urządzenia w sztywną, zintegrowaną konstrukcję

- Zapewnia ogólną dokładność i sztywność osprzętu

- Inne elementy i urządzenia

- Zawiera klucze lokalizacyjne, elementy operacyjne i standardowe elementy łączące

- Urządzenia stosowane w obrabiarkach ogólnego przeznaczenia mogą być również wyposażone w urządzenia do ustawiania narzędzi i mechanizmy indeksujące

NotatkaStruktura przyrządu do frezowania rowków korbowodu (rysunek 1-27):

- Korpus urządzenia

- Płyta dociskowa

- Orzechy

- Podkładki

- Śruba

- Wiosna

- Klucz lokalizacyjny

- Diamentowa szpilka

- Kołek cylindryczny

4.0Podstawowe zasady pozycjonowania przedmiotu obrabianego

4.1Jaka jest podstawowa zasada pozycjonowania przedmiotu obrabianego?

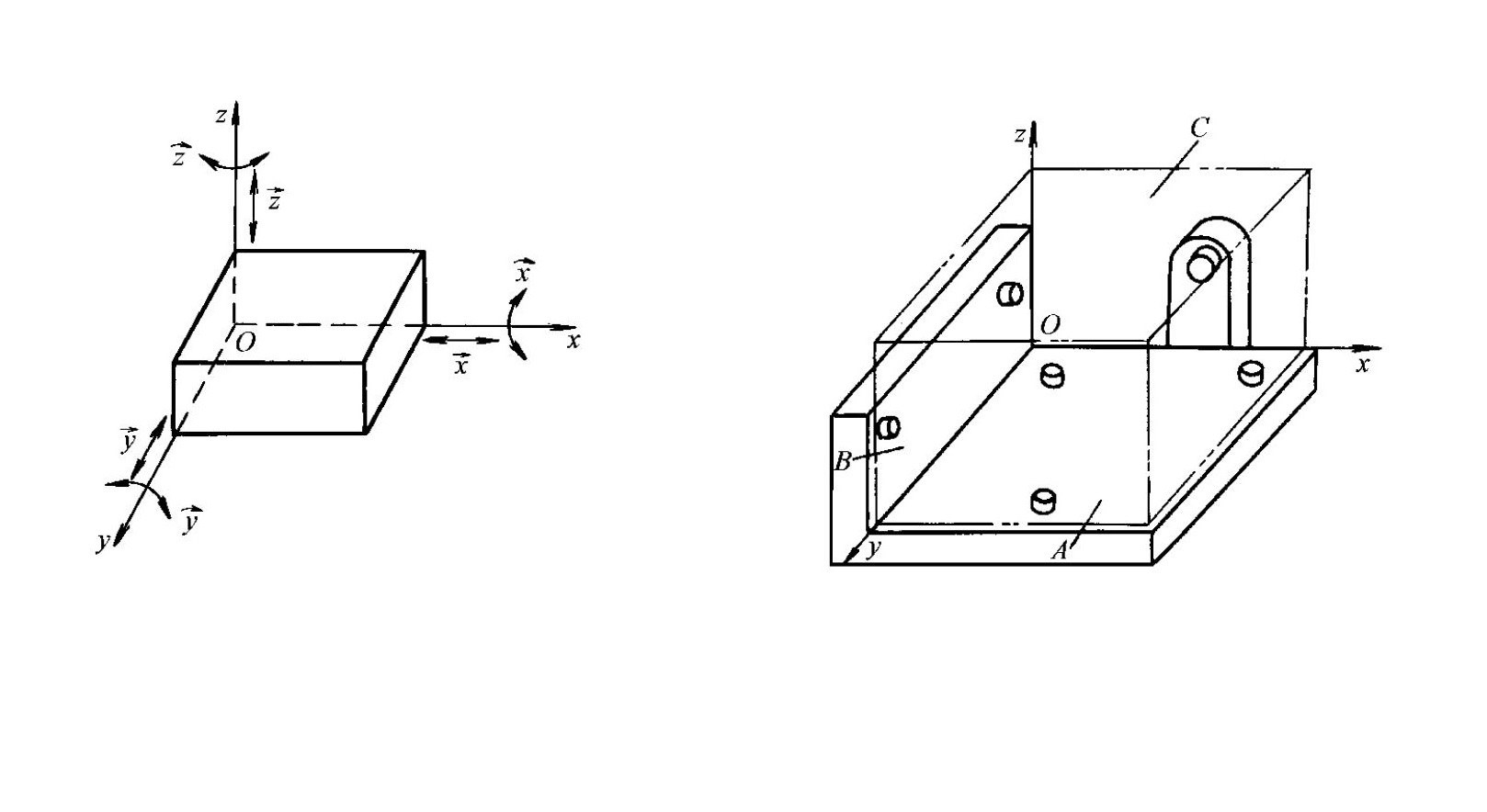

Zasada sześciopunktowego pozycjonowania

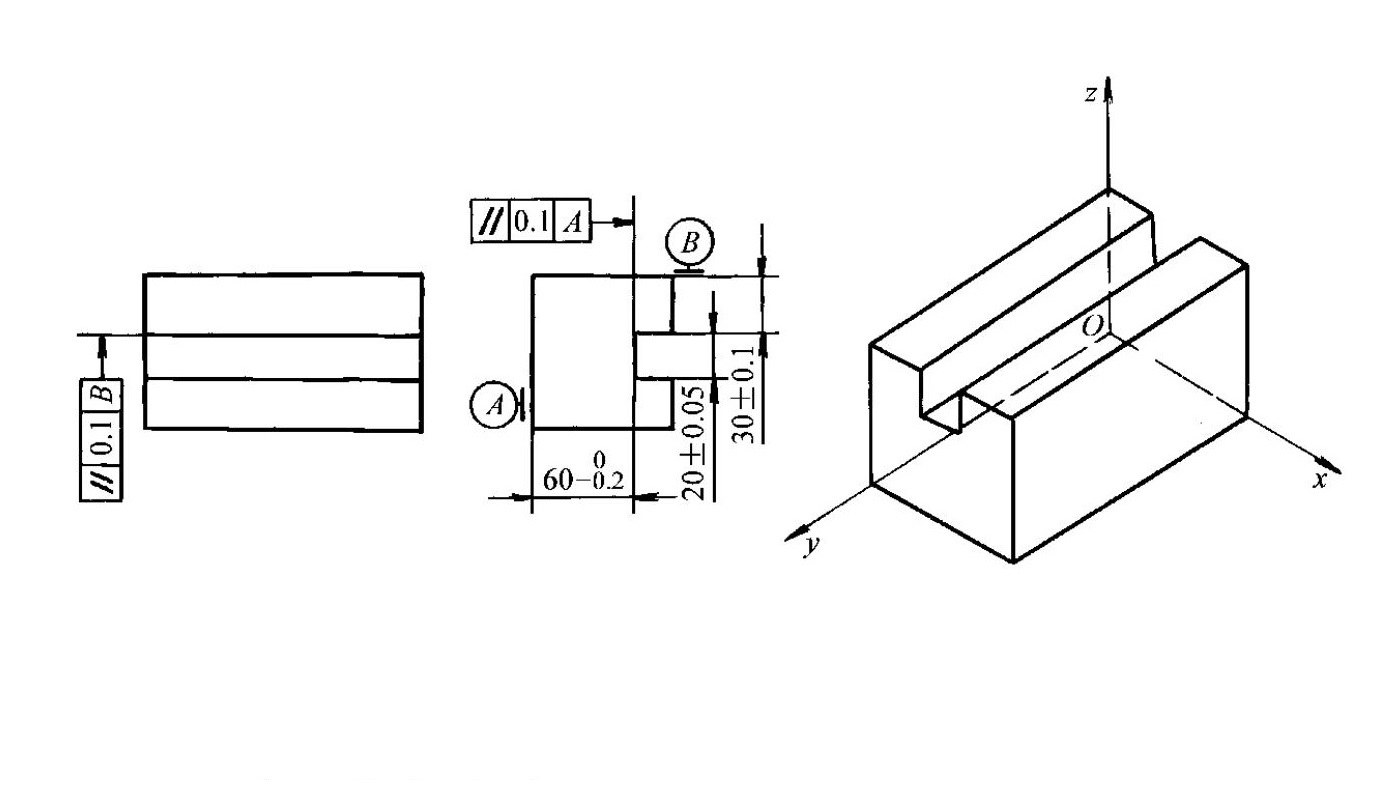

- Przedmiot obrabiany w przestrzeni ma sześć stopni swobody: trzy stopnie swobody translacyjnej wzdłuż osi x, y i z oraz trzy stopnie swobody obrotowej wokół osi x, y i z (rysunek 1-28).

- Aby w pełni określić położenie przedmiotu obrabianego, należy rozmieścić sześć punktów podparcia (elementów pozycjonujących) w sposób umożliwiający ograniczenie tych sześciu stopni swobody, przy czym każdy punkt podparcia ogranicza jeden odpowiadający mu stopień swobody

- Koncepcja ta znana jest jako zasada sześciopunktowego pozycjonowania

- Przykłady zastosowań dla różnych przedmiotów obrabianych:

- Przedmioty obrabiane o kształcie prostokątnym: Podczas obróbki płaszczyzn na strugarce lub frezowania rowków na frezarce, powierzchnia dolna A jest umieszczona w trzech punktach podparcia, które nie są współliniowe, ograniczając trzy stopnie swobody; powierzchnia boczna B styka się z dwoma punktami podparcia rozmieszczonymi wzdłuż kierunku długości, ograniczając dwa stopnie swobody; powierzchnia końcowa C styka się z jednym punktem podparcia, ograniczając jeden stopień swobody (rysunek 1-29)

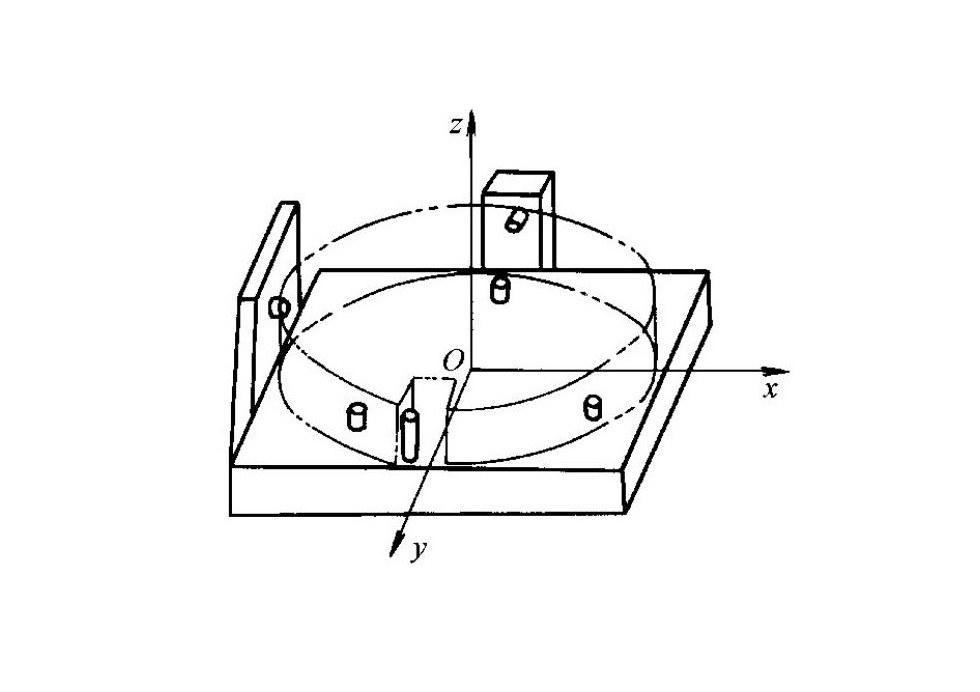

- Przedmioty obrabiane w kształcie tarczy: Podczas szlifowania zewnętrznego wałków na szlifierce lub formowania na maszyna przędzalnicza, powierzchnia płaska opiera się na trzech punktach podparcia, ograniczając trzy stopnie swobody; powierzchnia cylindryczna styka się z dwoma bocznymi punktami podparcia, ograniczając dwa stopnie swobody; jedna powierzchnia boczna szczeliny styka się z pojedynczym punktem podparcia, ograniczając jeden stopień swobody (rysunek 1-30)

Związek między ograniczonymi stopniami swobody a wymaganiami obróbki

- Stopnie swobody wpływające na wymagania dotyczące obróbki muszą być ograniczone

- Nie trzeba ograniczać stopni swobody, które nie wpływają na dokładność obróbki

- Przykład: Podczas frezowania rowka przelotowego, jak pokazano na rysunku 1-31 lub wiercenia otworów w wiertarka aby zapewnić prostopadłość otworu, pięć stopni swobody wpływa na wymagania dotyczące obróbki, podczas gdy jeden nie ma takiego wpływu i może pozostać nieograniczony

Klasyfikacja metod pozycjonowania

- Pełne pozycjonowanie: wszystkie sześć stopni swobody przedmiotu obrabianego jest ograniczonych (rysunki 1-29 i 1-30); ta metoda jest odpowiednia do operacji wymagających dużej dokładności

- Niepełne pozycjonowanie: Ograniczenie obejmuje mniej niż sześć stopni swobody, ale wymagania dotyczące obróbki są nadal spełnione (rysunek 1-31); jest to najczęściej stosowana metoda pozycjonowania w praktycznej obróbce

- Niedopozycjonowanie: stopnie swobody, które powinny być ograniczone zgodnie z wymaganiami obróbki, nie są ograniczone, co uniemożliwia zagwarantowanie dokładności obróbki; ta metoda jest surowo zabroniona; na przykład na rysunku 1-31, jeśli stopień swobody mający wpływ na dokładność wymiarową lub równoległość nie jest ograniczony, nie można zapewnić spełnienia odpowiednich wymagań obróbki

- Nadmierne pozycjonowanie: Jeden lub więcej stopni swobody obrabianego przedmiotu jest wielokrotnie ograniczanych przez różne elementy pozycjonujące; w schemacie pozycjonowania korbowodu pokazanym na rysunku 1-32a długi sworzeń i płyta podporowa wielokrotnie ograniczają dwa stopnie swobody, co może powodować odkształcenie obrabianego przedmiotu lub sworznia i wpływać na dokładność obróbki; zastąpienie długiego sworznia krótkim sworzniem może wyeliminować nadmierne pozycjonowanie (rysunek 1-32d)

- Norma oceny w przypadku nadmiernego pozycjonowania: musi być analizowana indywidualnie; jeśli powoduje deformację, nie należy jej stosować; jeśli nie wpływa na pozycjonowanie i pomaga poprawić dokładność, można ją odpowiednio przyjąć

4.2Jaka jest różnica między punktem odniesienia a powierzchnią odniesienia?

- Lokalizacja punktu odniesienia

- Punkt odniesienia na przedmiocie obrabianym, służący do określenia jego prawidłowej pozycji

- Może to być punkt, linia lub powierzchnia

- W niektórych przypadkach jest to element wirtualny, który fizycznie nie istnieje, na przykład oś otworu lub wału albo symetryczna płaszczyzna środkowa między dwiema powierzchniami

- Lokalizacja powierzchni

- Nośnik fizyczny danych lokalizacyjnych

- Rzeczywista powierzchnia przedmiotu obrabianego, która ma bezpośredni kontakt z elementami pozycjonującymi

- Typowe przykłady rozróżnienia:

- Przykład 1: Gdy przedmiot obrabiany jest pozycjonowany za pomocą otworu, punktem odniesienia jest oś otworu (wirtualna), natomiast powierzchnia lokalizująca to wewnętrzna powierzchnia otworu (rzeczywista powierzchnia styku).

- Przykład 2: Gdy przedmiot obrabiany jest pozycjonowany za pomocą płaszczyzny, punkt odniesienia i powierzchnia pozycjonująca pokrywają się i znajdują się w tej samej płaszczyźnie

5.0Najczęściej używane elementy pozycjonujące przedmiot obrabiany

5.1Pozycjonowanie elementów dla lokalizacji płaskiej

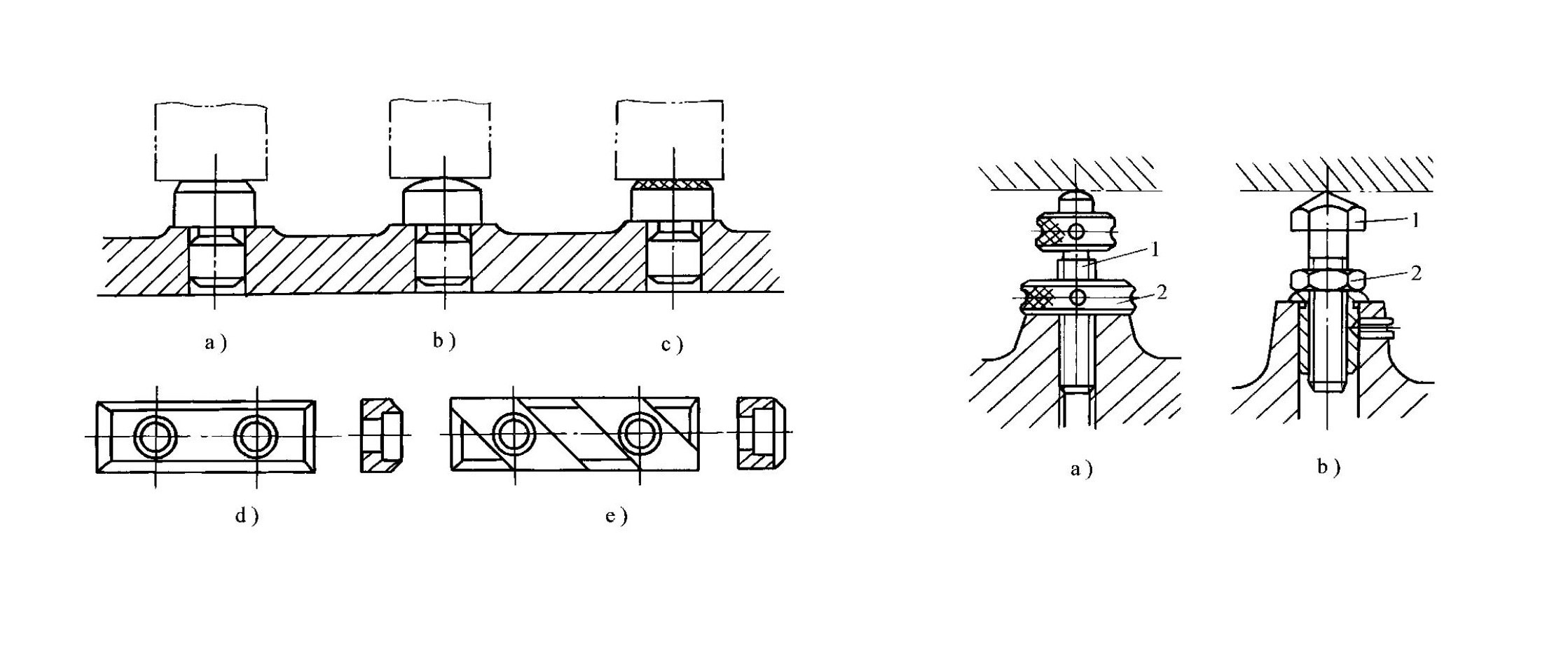

- Podpory podstawowe (stosowane do pozycjonowania i ograniczania stopni swobody)

- Stałe podpory

- Należy uwzględnić kołki podporowe i płytki podporowe (rysunek 1-33), które pozostają nieruchome podczas użytkowania

- Scenariusze zastosowań dla różnych typów:

- Do pozycjonowania na płaszczyźnie obrabianej stosuje się kołki podporowe z łbem płaskim (rysunek 1-33a) lub płytki podporowe (rysunek 1-33d i 1-33e)

- Kołki podporowe z głowicą kulową (rysunek 1-33b) służą do lokalizowania na chropowatych powierzchniach

- Kołki podporowe z ząbkowaną główką (rysunek 1-33c) służą do pozycjonowania powierzchni bocznej w celu zwiększenia tarcia i zapobiegania poślizgowi przedmiotu obrabianego

- Charakterystyka różnych płyt nośnych:

- Płyta nośna przedstawiona na rysunku 1-33d ma prostą konstrukcję i jest łatwa w produkcji, ale trudno jest usunąć wióry w pobliżu otworów. Nadaje się do pozycjonowania na powierzchni bocznej i górnej

- Płyta podporowa przedstawiona na rysunku 1-33e umożliwia łatwe usuwanie wiórów i nadaje się do pozycjonowania na dolnej powierzchni

- Regulowane podpory

- Stosowane, gdy wysokość sworznia podporowego wymaga regulacji (rysunek 1-34)

- Kroki regulacji: Poluzuj nakrętkę zabezpieczającą 2, ustaw sworzeń regulacyjny 1 na wymaganą wysokość, a następnie dokręć nakrętkę zabezpieczającą 2

- Stosowany głównie do wstępnego pozycjonowania, gdy rozmiar i kształt obrabianego przedmiotu znacznie się różnią

- Podpory samonastawne (podpory pływające)

- Automatycznie dostosowują swoje położenie podczas pozycjonowania, aż wszystkie punkty styku będą dotykać obrabianego przedmiotu (typ trzypunktowy na rysunku 1-35a i typ dwupunktowy na rysunku 1-35b)

- Ich funkcja jest równoważna pojedynczemu punktowi podparcia pozycjonującego, ograniczającemu tylko jeden stopień swobody

- Poprawa sztywności i stabilności przedmiotu obrabianego

- Nadaje się do obróbki cienkich płyt stalowych o niewystarczającej sztywności, np. na prasach tłoczących

- Podpory pomocnicze

- Służy do poprawy sztywności i stabilności zacisku bez wykonywania funkcji pozycjonującej i bez wpływu na oryginalne położenie (rysunek 1-36)

- Charakterystyka różnych struktur:

- Struktura przedstawiona na rysunku 1-36a jest prosta, ale nieefektywna

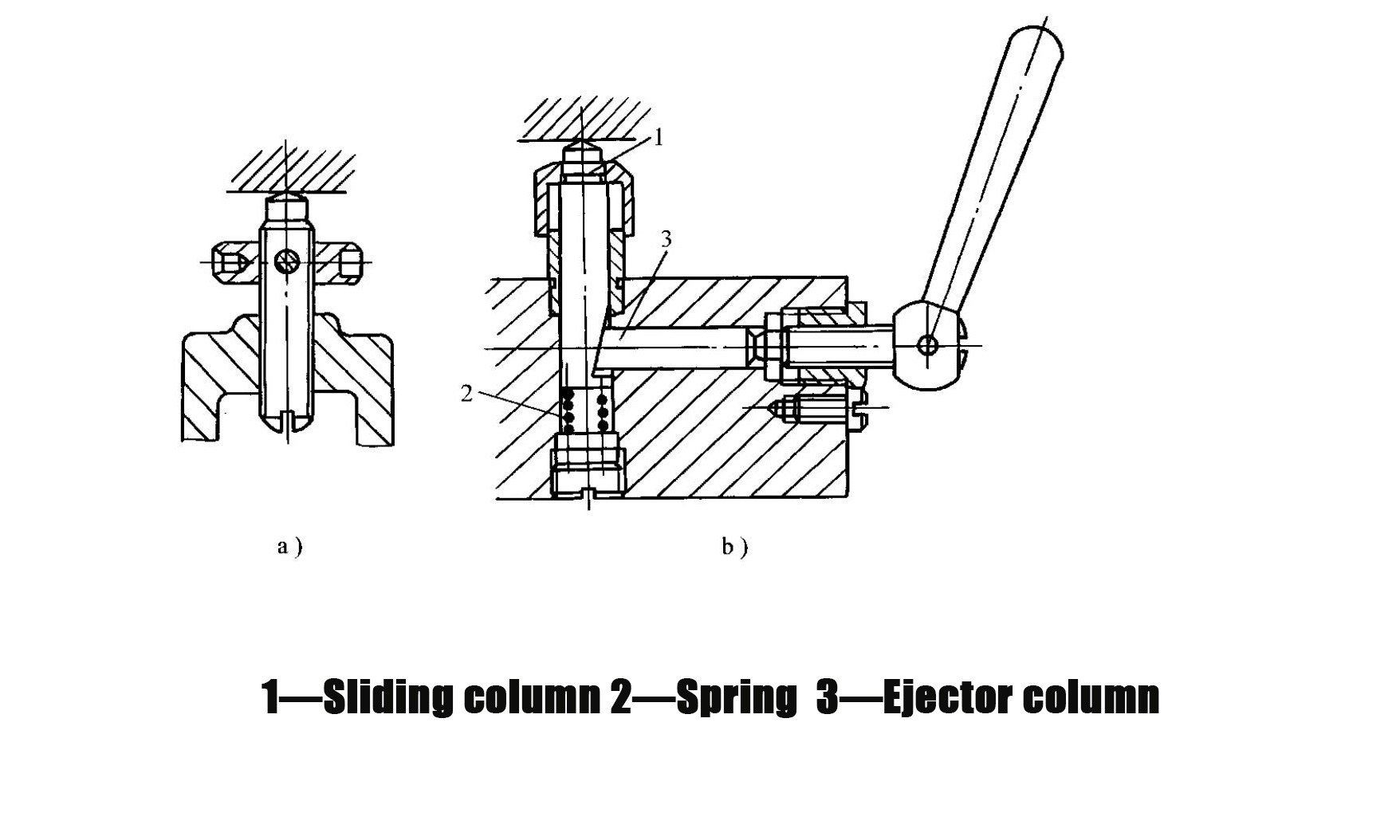

- Rysunek 1-36b przedstawia sprężynową samonastawną podporę pomocniczą, w której sprężyna 2 wpycha przesuwną kolumnę 1 w kontakt z przedmiotem obrabianym, a pręt podporowy 3 blokuje ją na miejscu

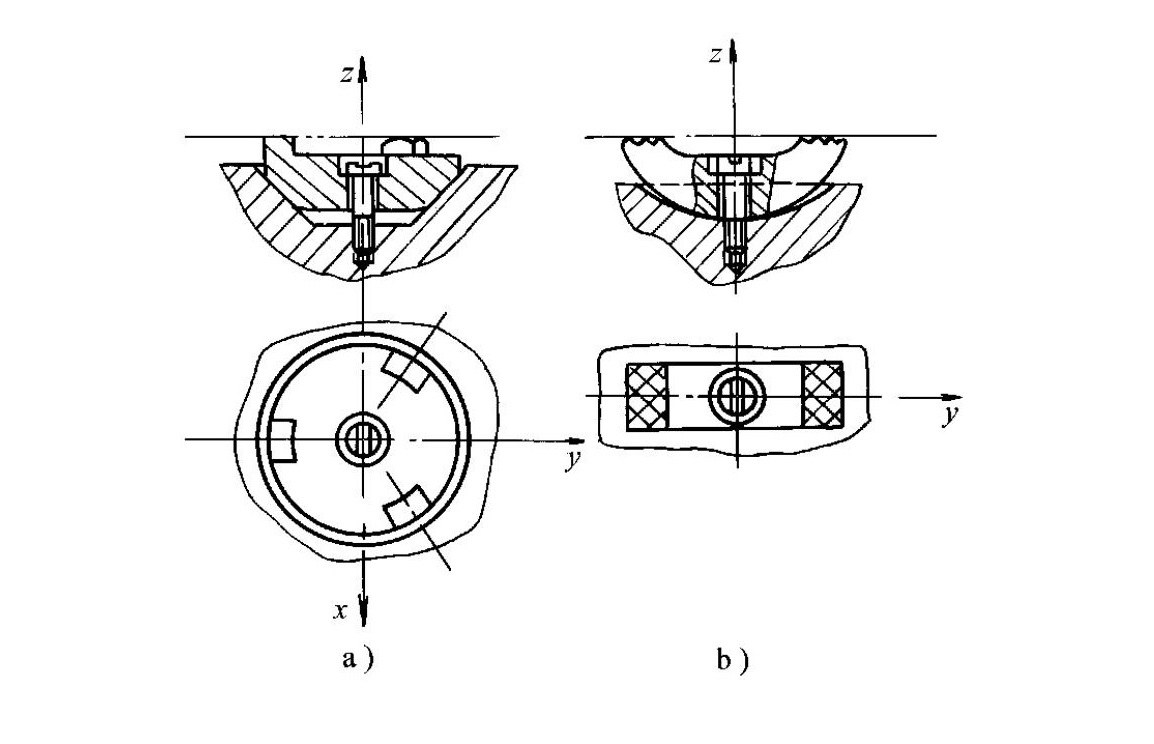

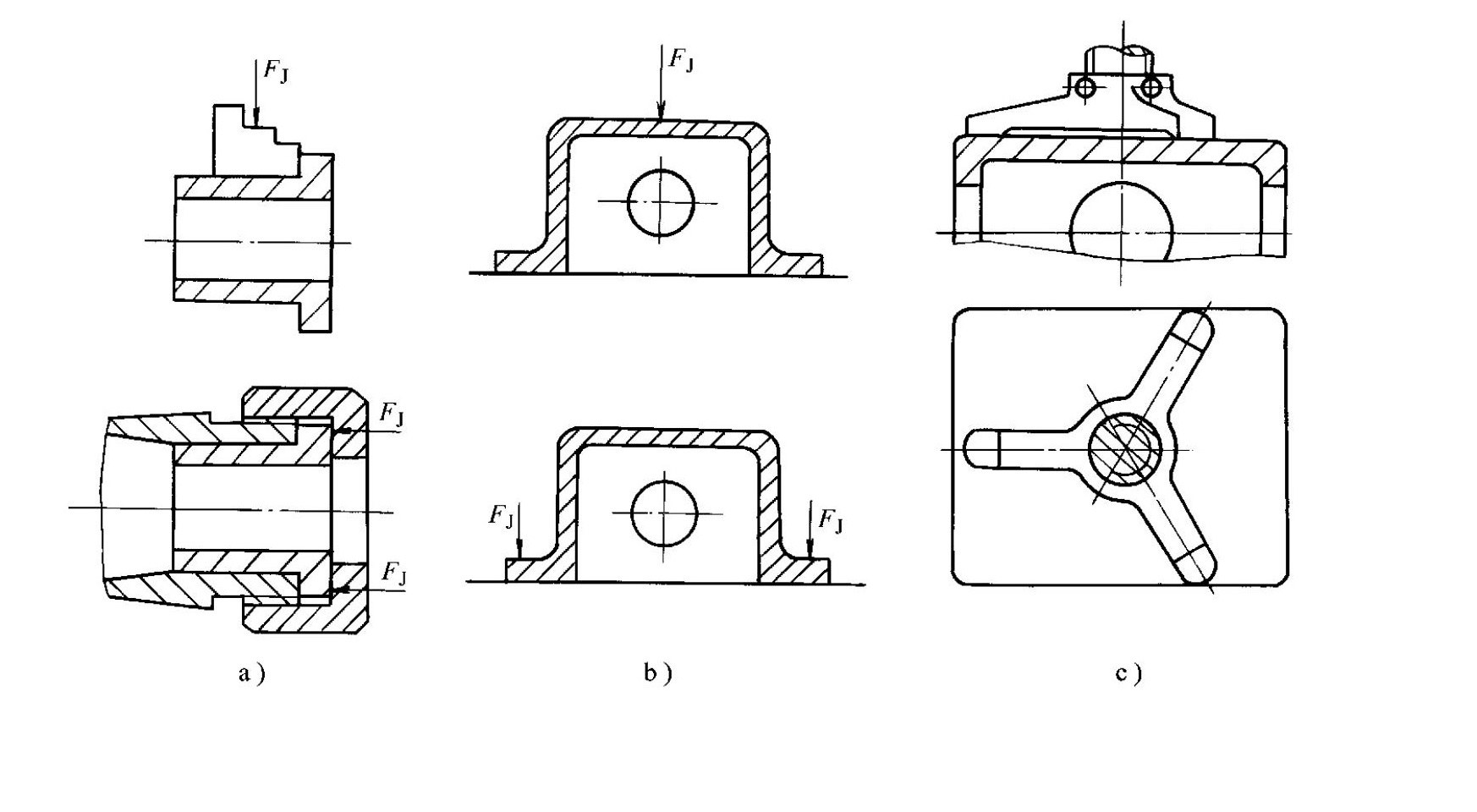

5.2Elementy pozycjonujące do lokalizacji zewnętrznej powierzchni cylindrycznej

- Wsparcie pozycjonowania

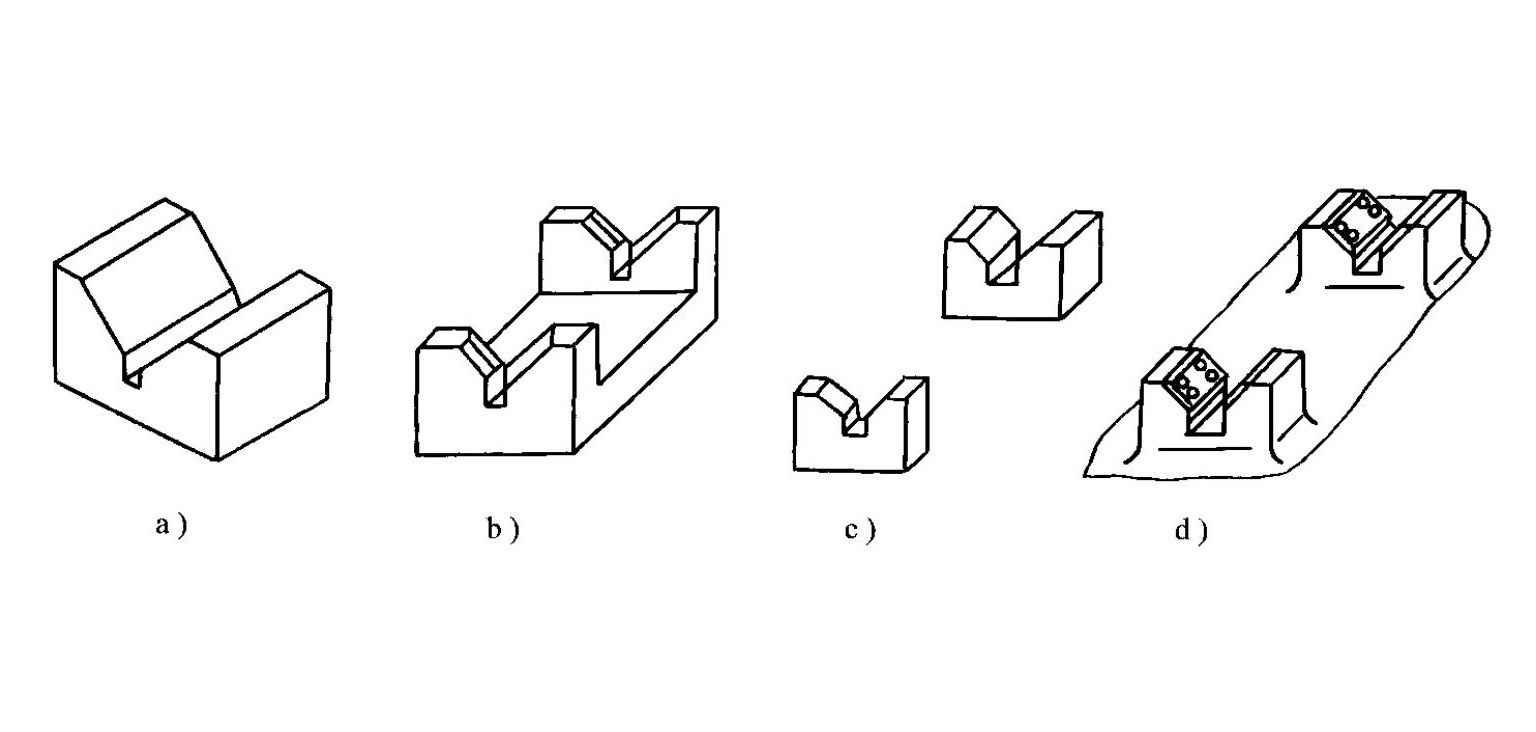

- Najczęściej stosowaną metodą jest pozycjonowanie bloku V (rysunek 1-37)

- Scenariusze zastosowań dla różnych typów bloków V:

- Rysunek 1-37a służy do precyzyjnego pozycjonowania punktów odniesienia krótkich elementów obrabianych (obrabianych powierzchni)

- Rysunek 1-37b służy do wstępnego ustalania położenia odniesienia długich elementów obrabianych (nieobrobionych powierzchni)

- Rysunek 1-37c służy do pozycjonowania dwóch precyzyjnych punktów odniesienia, które są od siebie oddalone

- Specjalny blok V do ustalania dużej długości punktu odniesienia: stosowane są bloki V z żeliwnymi podstawami i wkładkami ze stali hartowanej (rysunek 1-37d)

- Ograniczenie stopnia swobody: długie bloki V ograniczają cztery stopnie swobody, podczas gdy krótkie bloki V ograniczają dwa stopnie swobody

- Typowe kąty bloku V: 60°, 90° (najczęściej spotykane) i 120°

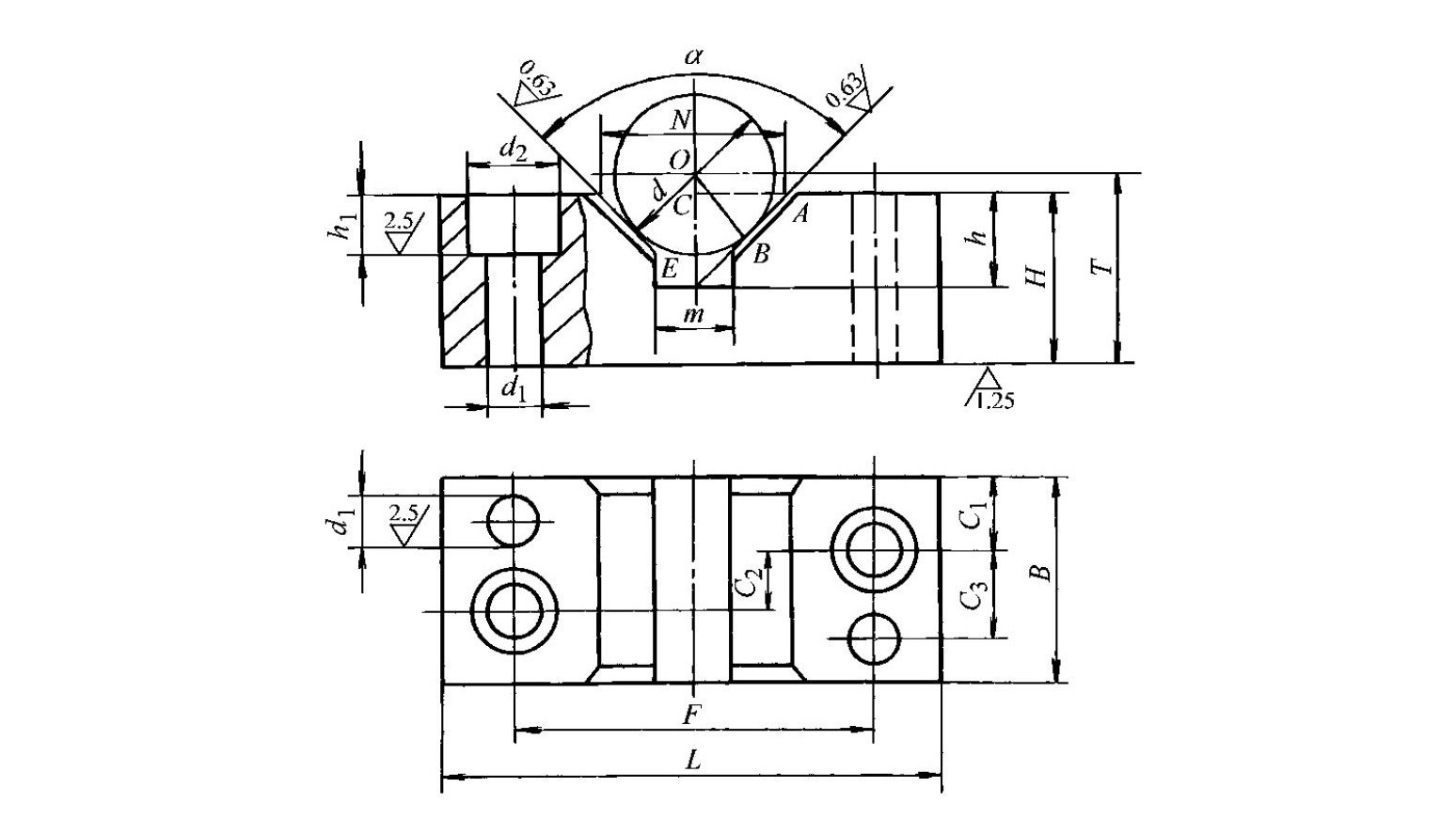

- Standaryzacja: Struktury bloków V zostały znormalizowane (rysunek 1-38), a większość parametrów można znaleźć w podręcznikach projektowania osprzętu obrabiarki

- Samocentrujące pozycjonowanie

- Automatycznie ustawia oś przedmiotu obrabianego w wymaganym miejscu, np. w przypadku uchwytów samocentrujących z trzema szczękami i tulei zaciskowych sprężynowych

- Rękawy mogą być również stosowane jako elementy pozycjonujące (rysunek 1-39)

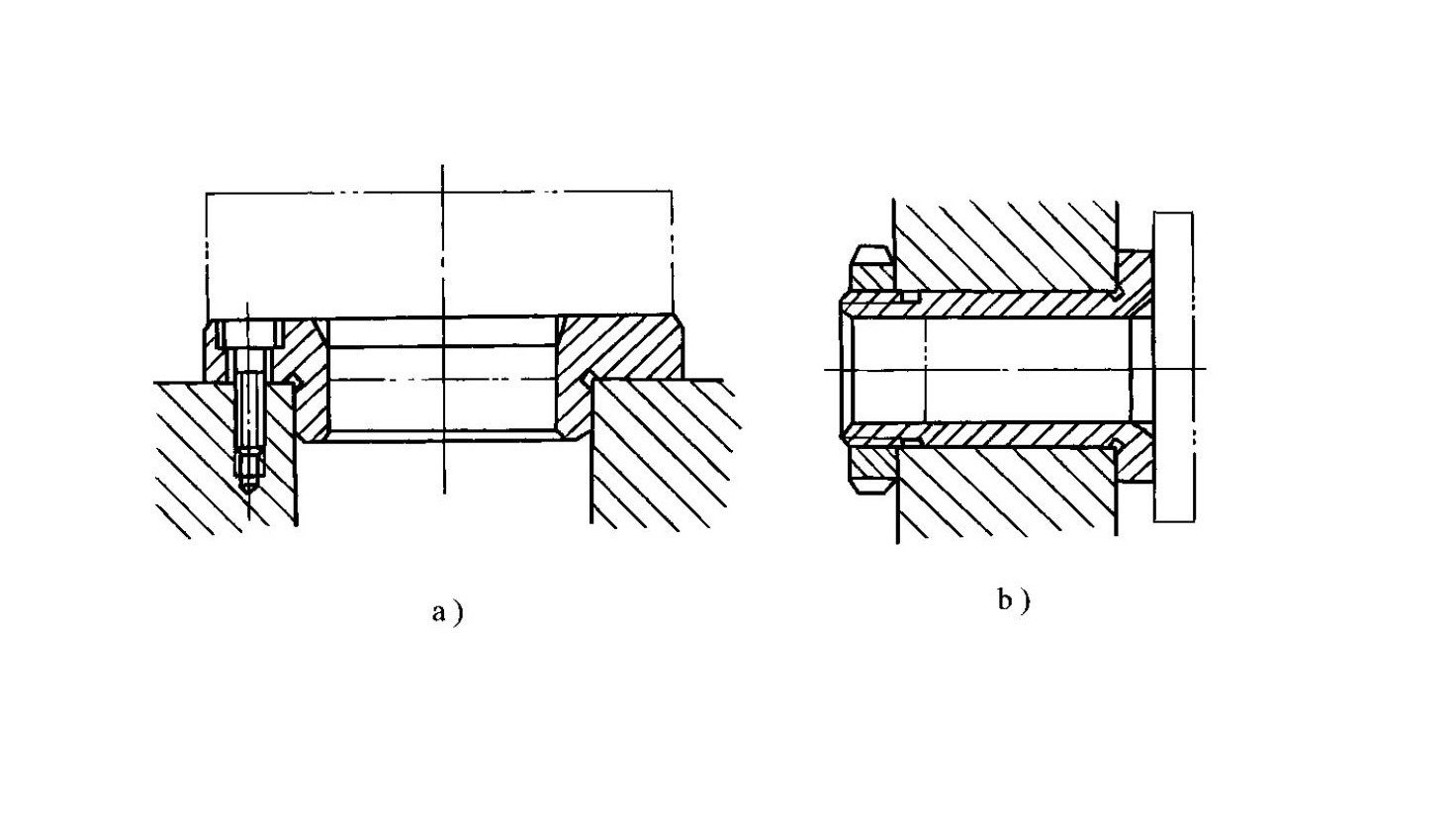

- Ograniczenie stopnia swobody dla rękawów:

- Krótki otwór w rękawie pokazany na rysunku 1-39a jest odpowiednikiem pozycjonowania dwupunktowego i ogranicza dwa stopnie swobody

- Otwór długiego rękawa pokazany na rysunku 1-39b jest odpowiednikiem pozycjonowania czteropunktowego i ogranicza cztery stopnie swobody

5.3Pozycjonowanie elementów w celu ustalenia lokalizacji na podstawie otworów

- Kołki ustalające

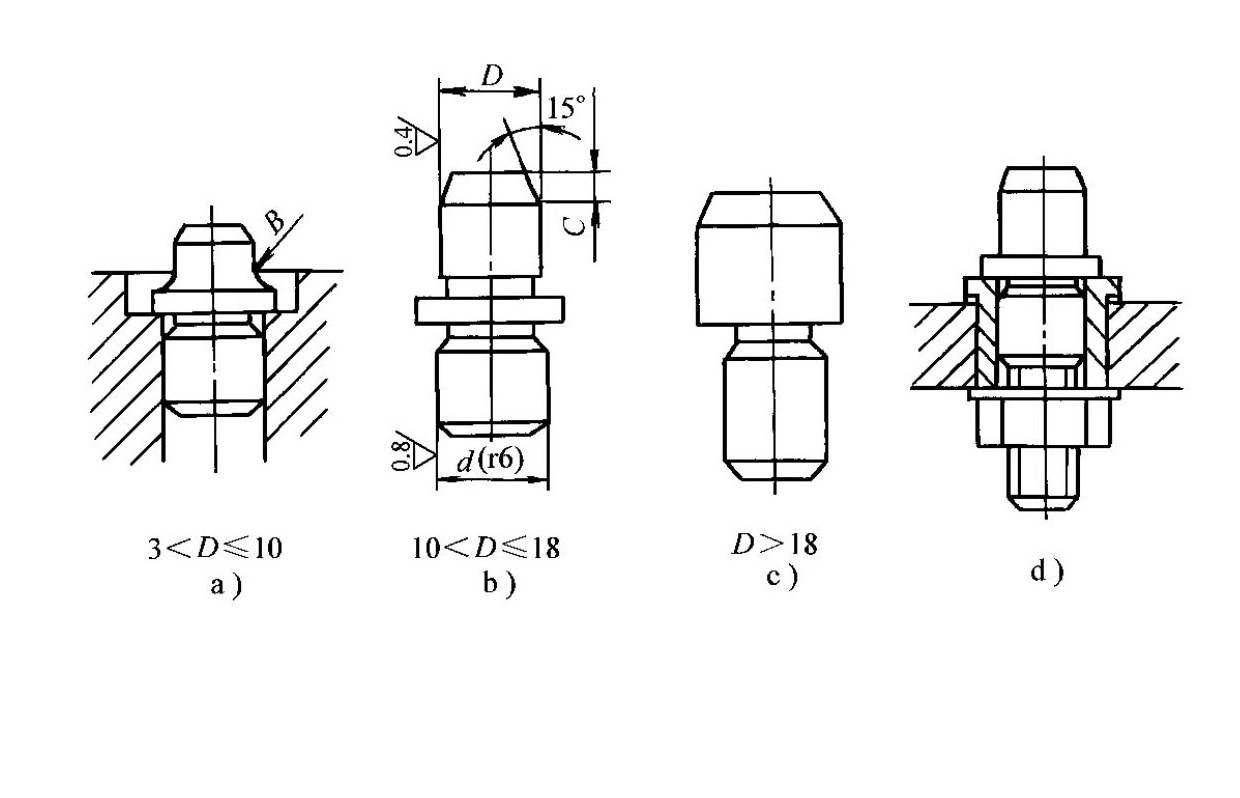

- Typowe struktury pokazano na rysunku 1-40

- Cechy konstrukcyjne:

- W przypadku średnicy sworznia D wynoszącej 3–10 mm, na podstawie wykonuje się promień zaokrąglenia R, aby zapobiec pęknięciom lub pęknięciom hartowniczym podczas obróbki cieplnej.

- Korpus urządzenia wyposażony jest w otwór stożkowy, dzięki czemu sworzeń jest zagłębiony i nie wpływa na pozycjonowanie

- W produkcji masowej stosuje się konstrukcje typu tulejowego (rysunek 1-40d), aby ułatwić wymianę

- Głowica sworznia ma fazę 15°, która ułatwia załadunek przedmiotu obrabianego

- Trzpienie cylindryczne

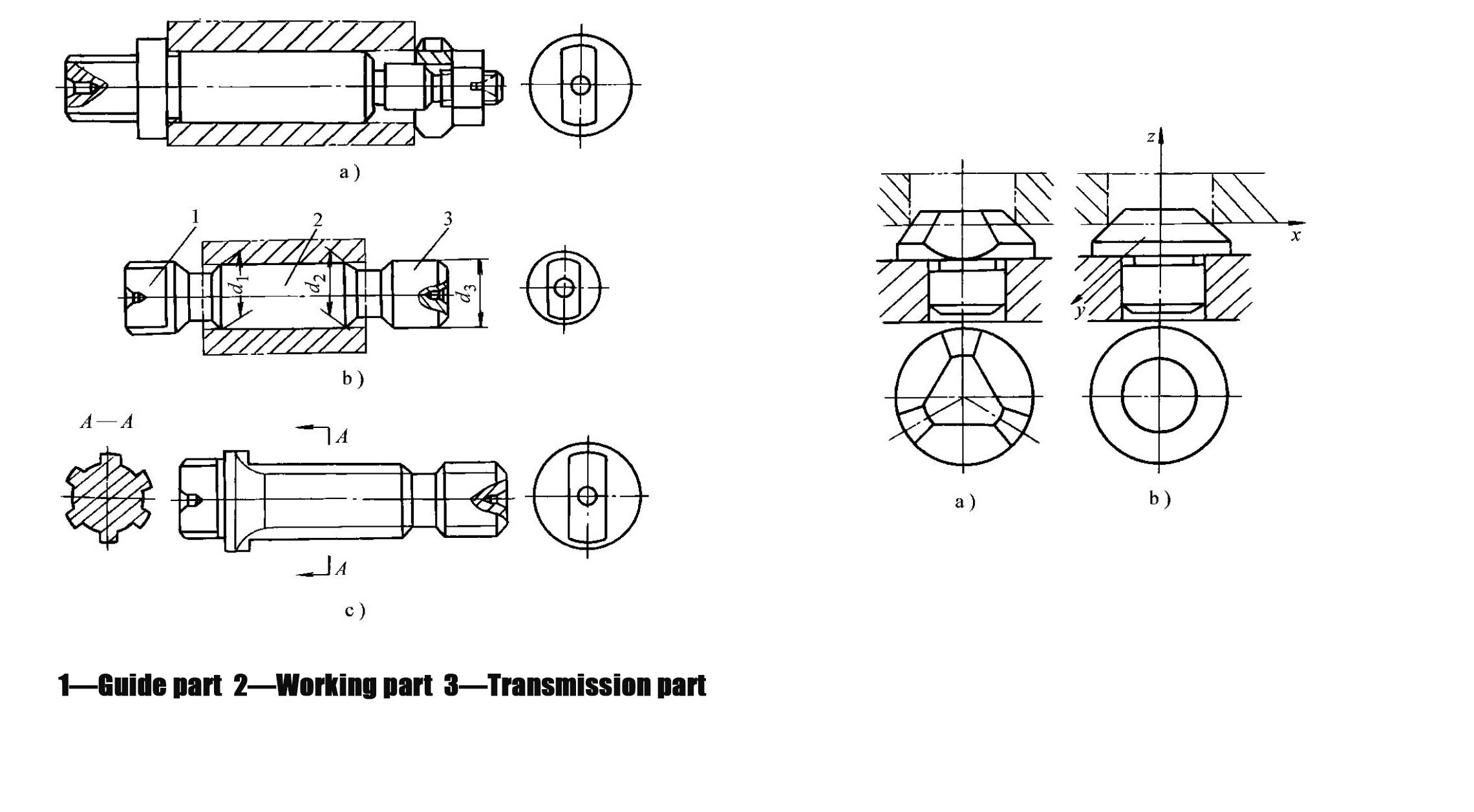

- Typowe struktury pokazano na rysunku 1-41

- Charakterystyka różnych typów trzpieni:

- Rysunek 1-41a przedstawia trzpień z luźnym pasowaniem, który umożliwia łatwe ładowanie i rozładowywanie, ale zapewnia umiarkowaną dokładność centrowania

- Rysunek 1-41b przedstawia trzpień pasowany na wcisk, składający się z sekcji prowadzącej, sekcji roboczej i sekcji napędowej. Ma prostą konstrukcję, zapewnia wysoką dokładność centrowania i nie wymaga dodatkowego urządzenia zaciskowego, ale ładowanie i rozładowywanie jest niewygodne i może uszkodzić otwór ustalający. Jest on używany głównie do precyzyjnej obróbki z wysokimi wymaganiami dotyczącymi dokładności centrowania.

- Rysunek 1-41c przedstawia trzpień wielowypustowy używany do obróbki przedmiotów obrabianych zlokalizowanych przy otworach wielowypustowych

- Kołki stożkowe

- Gdy przedmiot obrabiany jest pozycjonowany za pomocą otworu w sworzniu stożkowym (rysunek 1-42), ograniczone są trzy stopnie swobody

- Scenariusze zastosowań: Rysunek 1-42a służy do przybliżonego pozycjonowania punktu odniesienia, natomiast rysunek 1-42b służy do precyzyjnego pozycjonowania punktu odniesienia

- Trzpienie stożkowe (trzpienie o małym stożku)

- Jak pokazano na rysunku 1-43, przedmiot obrabiany jest umieszczany na trzpieniu stożkowym i zaciskany za pomocą odkształcenia sprężystego pomiędzy otworem ustalającym a ograniczającą powierzchnią stożkową trzpienia

- Charakterystyka wydajności: Zapewnia wysoką dokładność centrowania (do φ0,01–φ0,02 mm), ale błąd pozycjonowania osiowego jest stosunkowo duży

- Zakres zastosowania: Nadaje się do precyzyjnych operacji toczenia, szlifowania i wyoblania, w których dokładność otworu ustalającego nie jest niższa niż IT7; powierzchnie czołowe nie mogą być obrabiane tą metodą.

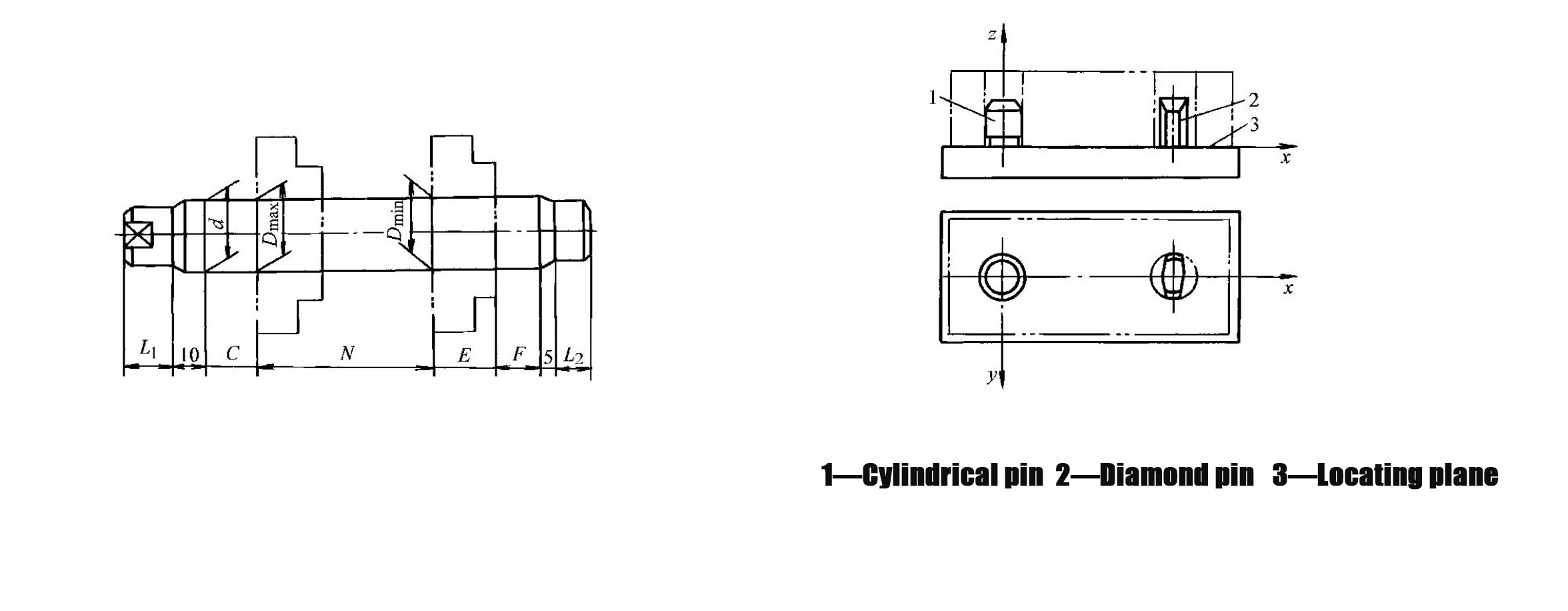

5.4Pozycjonowanie za pomocą jednej płaszczyzny i dwóch otworów

- Schemat pozycjonowania pokazano na rysunku 1-44, gdzie jako punkty odniesienia wykorzystano jedną dużą płaszczyznę przedmiotu obrabianego i dwa otwory prostopadłe do tej płaszczyzny.

- Problem nadmiernego pozycjonowania: Gdy osprzęt wykorzystuje jedną podporę płaską (ograniczającą trzy stopnie swobody) i dwa kołki cylindryczne (każdy ograniczający dwa stopnie swobody), występuje nadmierne pozycjonowanie w kierunku linii łączącej dwa kołki

- Rozwiązanie: Aby uniknąć nadmiernego pozycjonowania, jeden z kołków musi być zaprojektowany jako kołek odciążony, który nie ogranicza stopnia swobody w kierunku x

- Norma odniesienia: Wymiary odciążonego sworznia można dobrać na podstawie Tabeli 1-5

6.0Jak obliczyć wysokość pozycjonowania bloku V i luz sworznia

6.1Obliczanie wysokości położenia bloku V T

- Wzór: T=H+(d−N/2)/tan(α/2)

- Definicje symboli:

- H: Wysokość bloku V

- d: Średnica trzpienia projektowego bloku V

- N: Szerokość otwarcia bloku V

- α: Kąt zawarty między dwiema powierzchniami roboczymi bloku V

- Cel zastosowania: Wzór ten służy do określania wysokości pozycjonowania pionowego osi przedmiotu obrabianego względem powierzchni odniesienia uchwytu w przypadku stosowania bloku V do lokalizacji powierzchni cylindrycznej.

6.2Obliczanie minimalnego luzu pasowania Xmin pomiędzy sworzniem odciążonym a otworem

- Wzór: Xmin=(TLD+TLd)×(D/2)/L

- Definicje symboli:

- TLD: Tolerancja odległości między środkami dwóch otworów ustalających

- TLd: Tolerancja odległości między środkami dwóch kołków ustalających

- D: Średnica otworu odpowiadającego odciążonemu sworzniowi

- L: Odległość między środkami dwóch otworów ustalających (lub kołków ustalających)

- Cel zastosowania: To obliczenie zapewnia, że odciążony sworzeń nie spowoduje nadmiernego pozycjonowania, a jednocześnie spełni wymagania dotyczące dokładności pozycjonowania.

NotatkaWymiary konstrukcyjne sworzni odciążonych (Tabela 1-5, jednostka: mm):

| Średnica sworznia D (mm) | Parametr B (mm) | Parametr B (mm) |

| 3–6 | 2 | D−0,5 |

| >6–8 | 3 | D−1 |

| >8–20 | 4 | D−2 |

| >20–25 | 5 | D−3 |

| >25–32 | 6 | D−4 |

| >32–40 | 7 | D−5 |

| >40–50 | 8 | D−5 |

Zalecane wymiary są powszechnie stosowane przy projektowaniu osprzętu w celu zapewnienia równowagi między dokładnością pozycjonowania a niezawodnością montażu.

7.0Jak osiągnąć niezawodne mocowanie przedmiotu obrabianego

7.1Podstawowe wymagania dotyczące urządzeń zaciskowych

- Podczas procesu zaciskania nie wolno zmieniać prawidłowej pozycji przedmiotu obrabianego po ustawieniu.

- Siła zacisku musi być odpowiednia: powinna zapewniać stabilne położenie i minimalne drgania podczas obróbki, a jednocześnie zapobiegać nadmiernemu odkształceniu przedmiotu obrabianego podczas zaciskania.

- Obsługa powinna być wygodna, oszczędzająca pracę i bezpieczna

- Stopień automatyzacji i złożoność konstrukcyjna urządzenia zaciskowego powinny być dostosowane do wielkości produkcji i partii obrabianego przedmiotu.

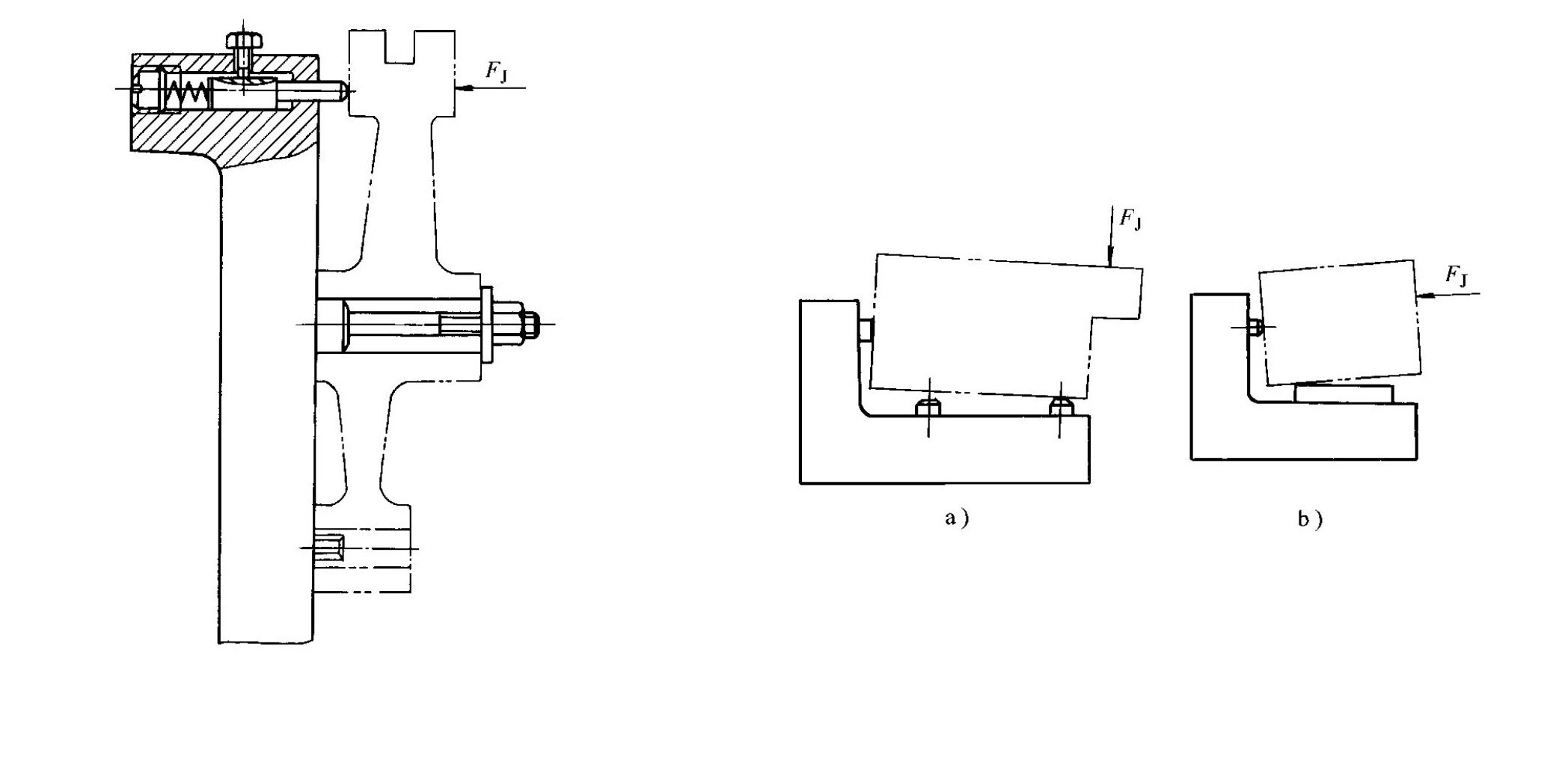

7.2Jak wybrać kierunek i punkt przyłożenia siły zacisku

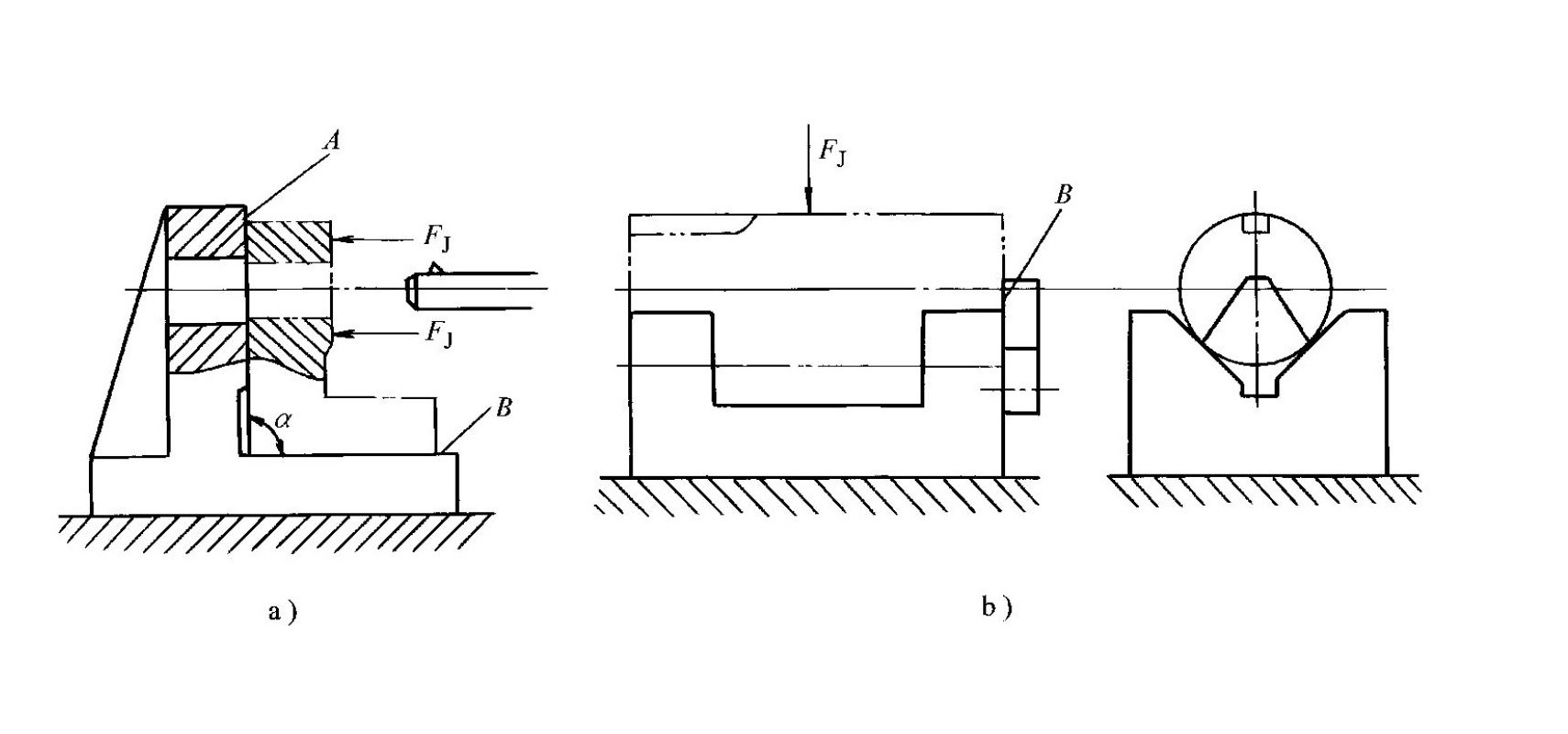

- Siła zacisku powinna działać w kierunku głównej powierzchni lokalizacyjnej (rysunek 1-45)

- Przypadek praktyczny: Gdy między otworem obrabianym a lewą powierzchnią czołową występuje wymóg prostopadłości, siła zacisku FJ musi działać w kierunku powierzchni lokalizującej A; jeżeli działa ona w kierunku powierzchni B, błędy kątowe między lewą powierzchnią czołową a powierzchnią dolną mogą zniszczyć pozycjonowanie i wpłynąć na prostopadłość między otworem a lewą powierzchnią czołową

- Kierunek siły zacisku powinien pomóc zminimalizować wymaganą siłę zacisku (rysunek 1-46)

- Przypadek praktyczny: Gdy siła zacisku FJ działa w tym samym kierunku co siła skrawania F i ciężar przedmiotu obrabianego W, wymagana siła zacisku jest minimalizowana

- Punkt przyłożenia siły zacisku należy wybrać w miejscach i kierunkach o większej sztywności przedmiotu obrabianego (rysunek 1-47)

- Przykłady praktyczne:

- Do tulei cienkościennych podczas toczenia na tokarce lub formowania na maszyna przędzalniczasztywność osiowa jest większa niż sztywność promieniowa; zaciskanie promieniowe powoduje większe odkształcenie, więc zastosowanie siły zaciskającej w kierunku osiowym zmniejsza odkształcenie

- Podczas zaciskania cienkościennych części o kształcie pudełka siła powinna działać na sztywne kołnierze; jeśli nie ma dostępnego kołnierza, zacisk jednopunktowy można zastąpić zaciskiem trzypunktowym (rysunek 1-47c), aby zmniejszyć odkształcenie zacisku

- Punkt przyłożenia siły zacisku powinien znajdować się jak najbliżej obrabianej powierzchni (rysunek 1-48)

- Przypadek praktyczny: Podczas frezowania rowków na widełkach przesuwnych główna siła zacisku jest przykładana daleko od powierzchni obrabianej; w takim przypadku należy dodać pomocnicze podpory w pobliżu obszaru obróbki i zwiększyć siłę zacisku FJ, aby poprawić sztywność ustawienia i zmniejszyć wibracje podczas obróbki

- Linia działania siły zaciskającej musi mieścić się w zakresie podpór ustalających (rysunek 1-49)

- Ostrzeżenie: Jeżeli linia działania znajduje się poza zakresem podparcia, pozycja przedmiotu obrabianego zostanie zniszczona podczas zaciskania; jest to nieprawidłowe i niedopuszczalne działanie

7.3Metody szacowania siły zaciskania

Wielkość siły zacisku ma bezpośredni wpływ na niezawodność mocowania, odkształcenie zacisku, dokładność pozycjonowania i jakość obróbki. Poniżej przedstawiono dwie powszechnie stosowane metody szacowania:

- Metoda analogii

- Siłę zacisku szacuje się, odnosząc się do warunków pracy podobnych urządzeń

- Metoda ta jest powszechnie stosowana w praktyce produkcyjnej

- Metoda równowagi statycznej

- Osprzęt i przedmiot obrabiany są traktowane jako sztywny układ

- Określono najbardziej niekorzystne warunki chwilowe podczas obróbki i obliczono teoretyczną siłę zacisku na podstawie równowagi statycznej

- Następnie wynik mnoży się przez współczynnik bezpieczeństwa K (2,5–3 w przypadku obróbki zgrubnej, 1,5–2 w przypadku obróbki wykańczającej), aby uzyskać rzeczywistą siłę zacisku

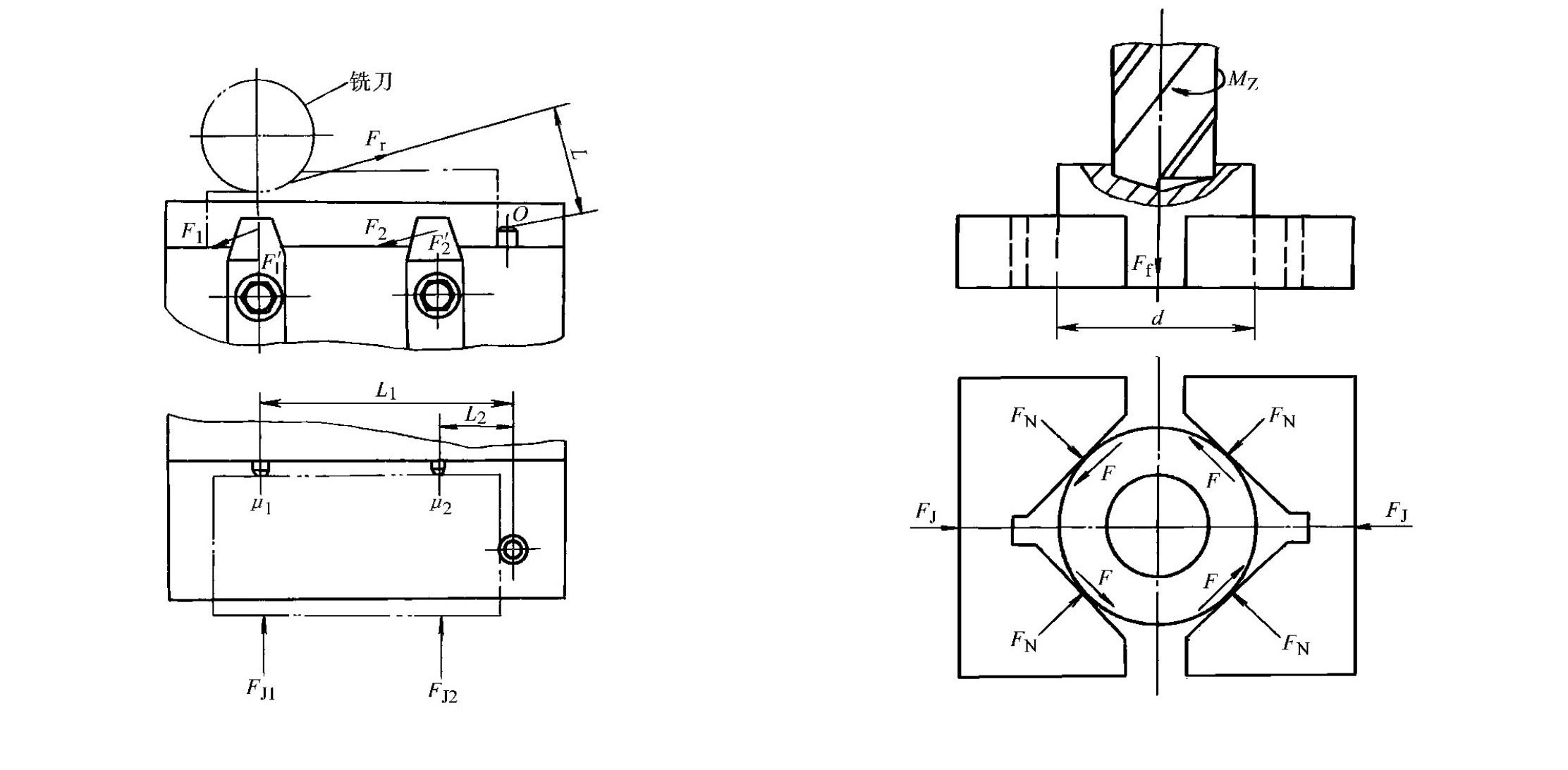

- Typowe przykłady obliczeń:

- Przykład frezowania (rysunek 1-50): Gdy siła skrawania Fr osiągnie maksimum, a odległość L od Fr do kołka oporowego O jest największa, obrabiany przedmiot ma tendencję do obracania się wokół punktu O; zgodnie z równowagą statyczną, zakładając FJ1 = FJ2 = FJ i μ1 = μ2 = μ, wzór na siłę zacisku jest następujący: FJ = Fr×L/[μ×(L1+L2)]; rzeczywista siła zacisku to F = K×Fr×L/[μ×(L1+L2)] (jednostka: N); gdzie Fr to maksymalna siła skrawania (N), μ to współczynnik tarcia między obrabianym przedmiotem a elementami ustalającymi, L1 to odległość od kierunku siły skrawania do kołka oporowego (mm), a L2 to odległość od dwóch kołków podporowych do kołka oporowego (mm)

- Przykład wiercenia (rysunek 1-51): Siła zacisku musi pokonać obrót przedmiotu obrabianego spowodowany momentem skrawania Mz oraz ruch przedmiotu obrabianego spowodowany oporem posuwu Ff; zgodnie z równowagą sił, rzeczywisty wzór siły zacisku to FJ=K×(Mz/(d/2)+Ff)/[2μ/sin(α/2)](jednostka: N); gdzie Mz to moment skrawania (N·mm), d to średnica przedmiotu obrabianego (mm), Ff to opór posuwu (N), α to kąt zawarty między dwiema powierzchniami roboczymi bloku V (°), a μ to współczynnik tarcia między blokiem V a przedmiotem obrabianym

7.4Typowe mechanizmy zaciskowe

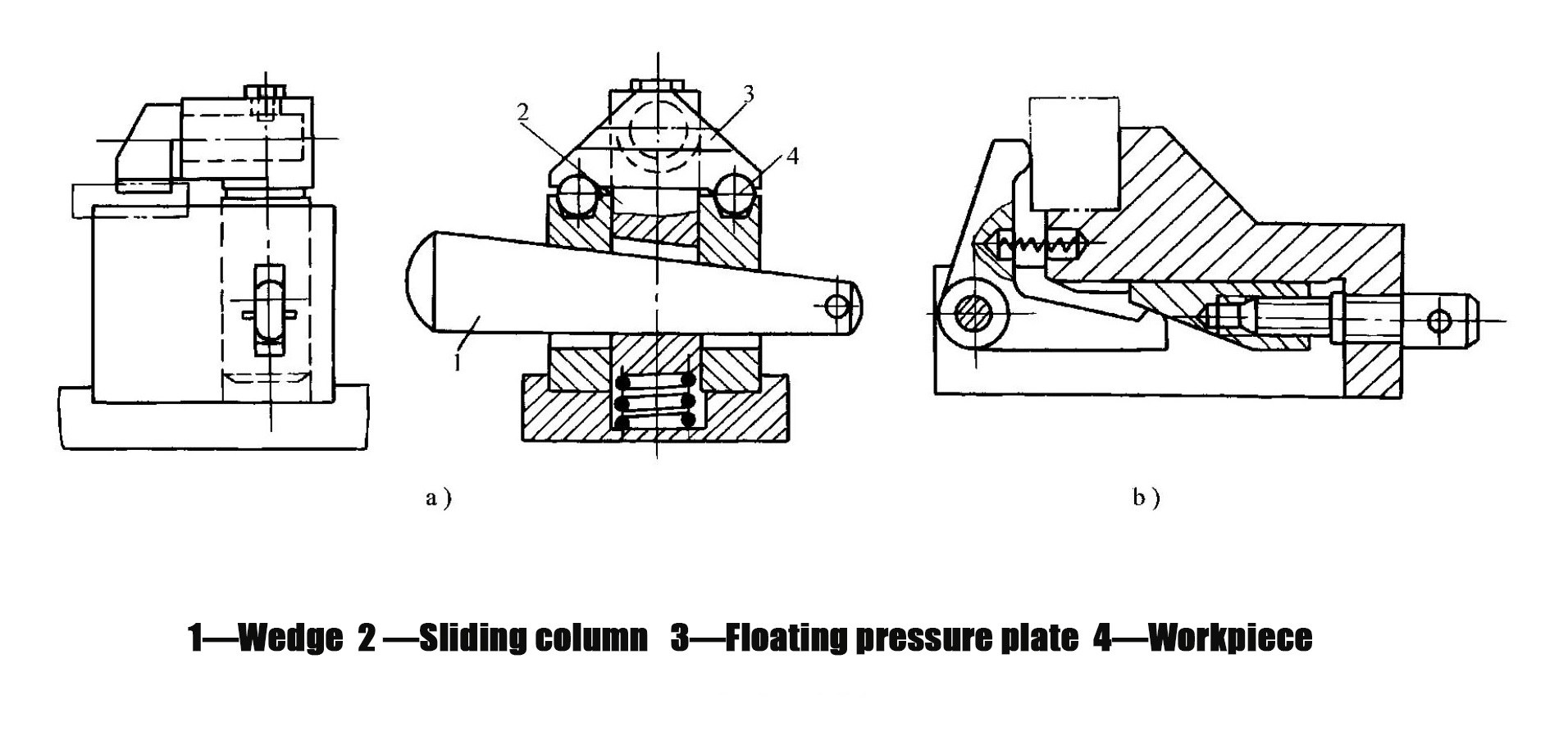

- Mechanizm zaciskowy klinowy

- Mechanizm zaciskowy wykorzystujący klin jako element przenoszący siłę lub zaciskający (rysunek 1-52)

- Zastosowania praktyczne:

- Na rysunku 1-52a klin napędowy 1 skierowany w dół wymusza ruch kolumny przesuwnej 2 w dół, a ruchoma płyta dociskowa 3 jednocześnie zaciska dwa elementy obrabiane 4; po obróbce uderzenie w mniejszy koniec klina 1 uwalnia elementy obrabiane

- W zastosowaniach praktycznych mechanizmy klinowe są często łączone z innymi mechanizmami; Rysunek 1-52b przedstawia połączenie klina i mechanizmu zaciskowego śrubowego, gdzie obrót śruby powoduje ruch klina i zaciskanie przedmiotu obrabianego przez zawiasową płytę dociskową

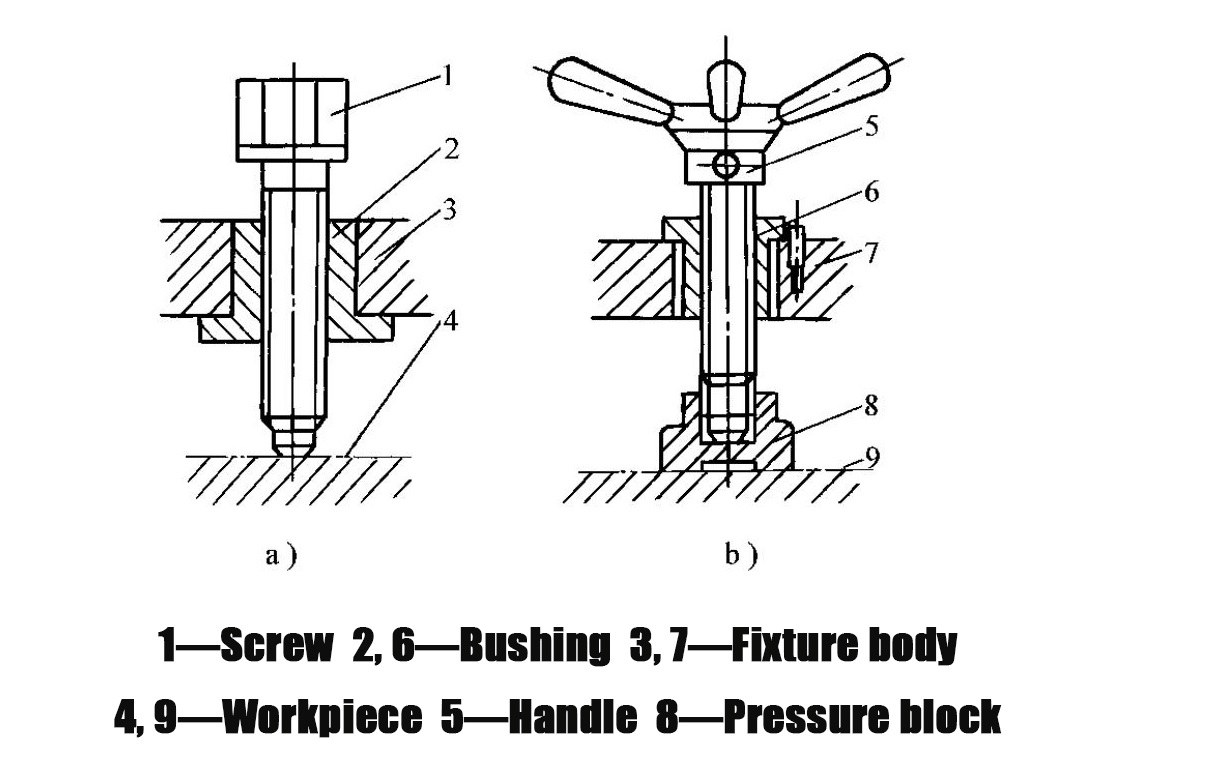

- Mechanizm zaciskowy śrubowy

- Mechanizm zaciskowy składający się ze śrub, nakrętek, podkładek i płytek dociskowych

- Cechy: Prosta konstrukcja, łatwa produkcja, dobre właściwości samoblokujące i duża siła zacisku sprawiają, że jest to najczęściej stosowany mechanizm zaciskowy w urządzeniach

- Zastosowania praktyczne:

- Rysunek 1-53 przedstawia mechanizm zaciskowy z pojedynczą śrubą; na rysunku 1-53a śruba bezpośrednio dociska obrabiany element, co może spowodować jego uszkodzenie i obrót; na rysunku 1-53b tę wadę rozwiązano, dodając blok dociskowy pod łbem śruby

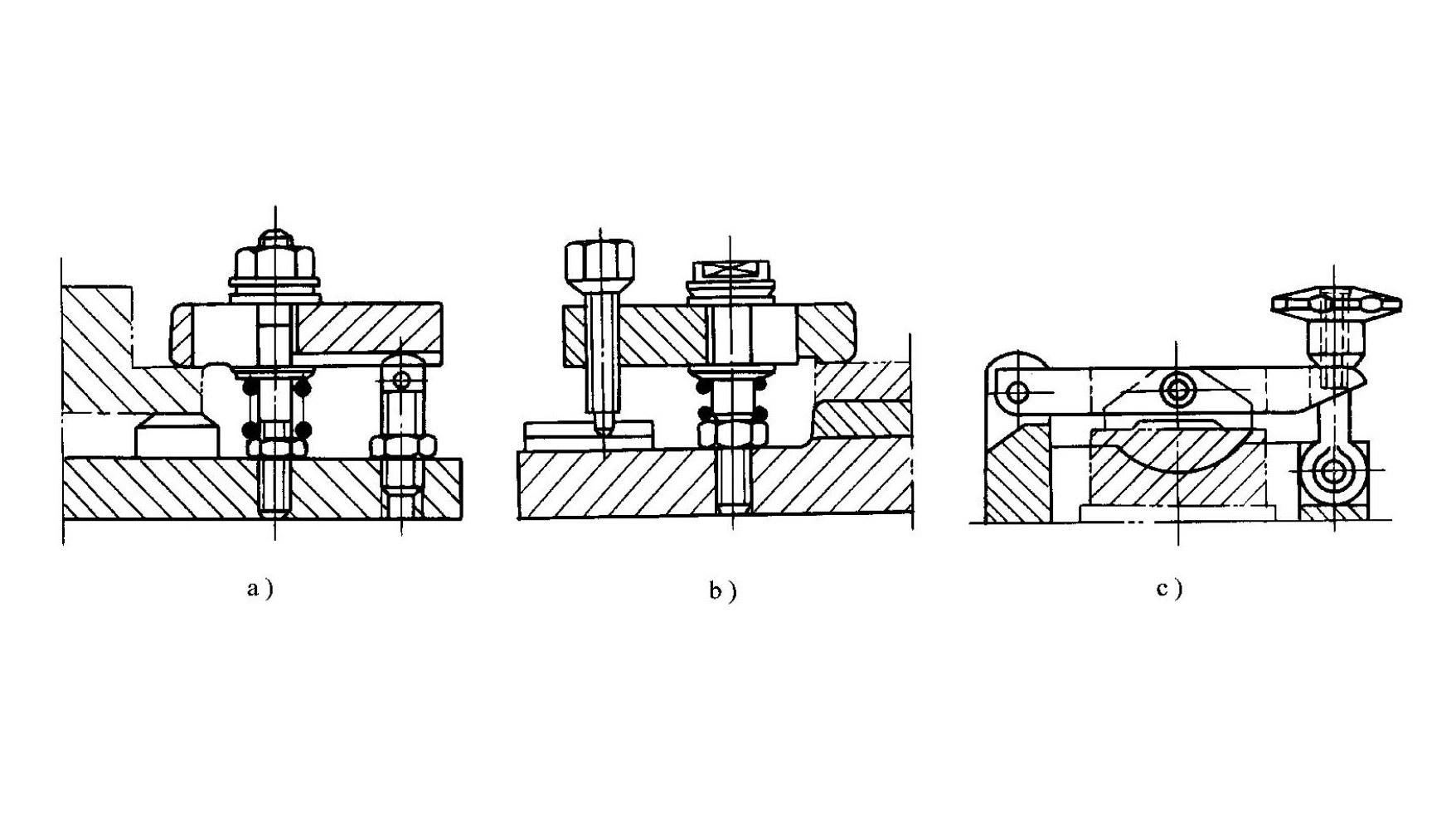

- Rysunek 1-54 przedstawia typowy mechanizm zaciskowy z płytką dociskową; rysunki 1-54a i 1-54b przedstawiają ruchome typy płyt dociskowych, które wykorzystują zasadę dźwigni do zaciskania; ze względu na różne względne położenia punktu zaciskania, punktu podparcia i punktu przyłożonej siły, stosunek dźwigni i siła zaciskania zmieniają się, przy czym rysunek 1-54c przedstawia największe wzmocnienie siły.

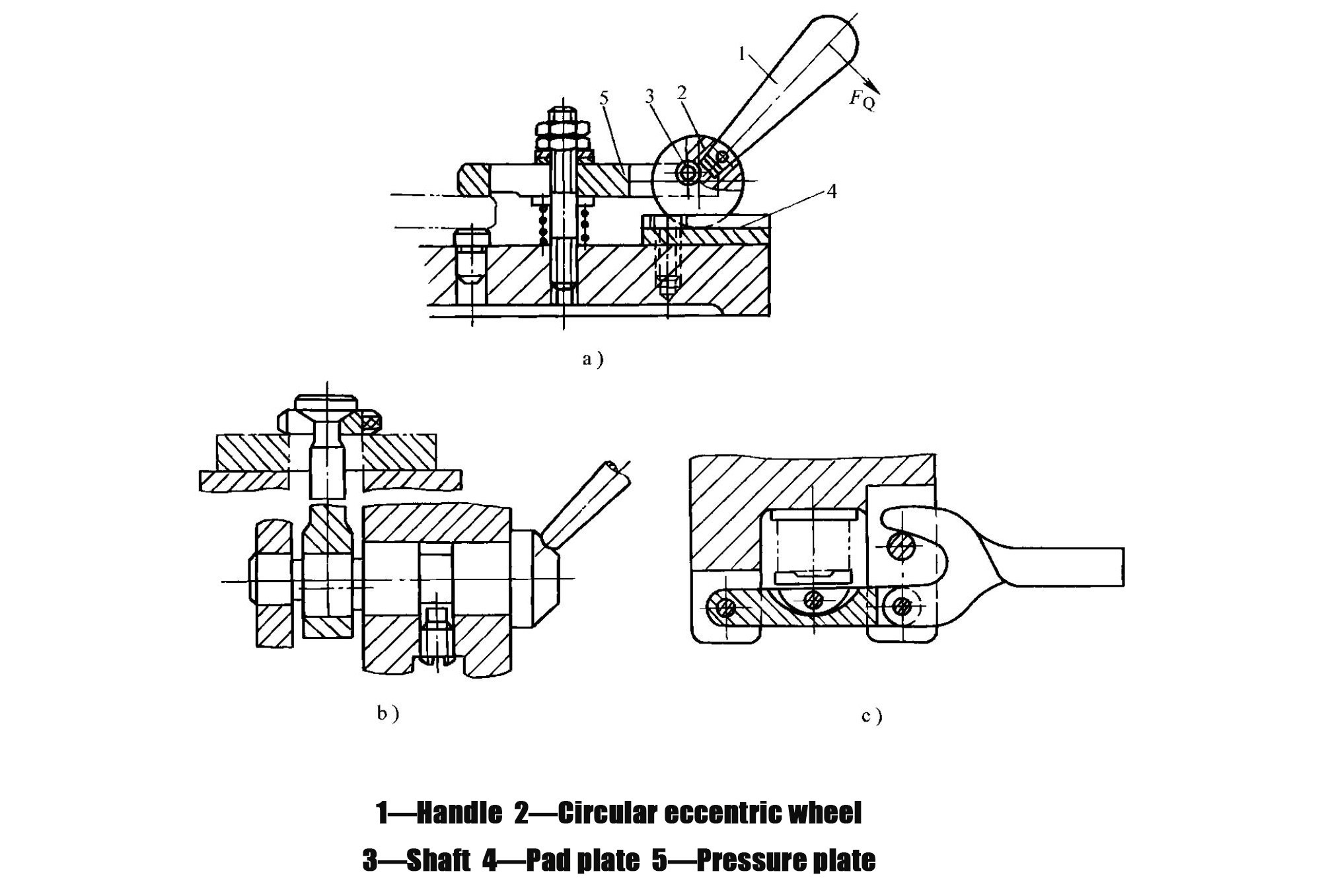

- Mechanizm zaciskowy mimośrodowy

- Mechanizm mocujący przedmiot obrabiany bezpośrednio lub pośrednio za pomocą elementu mimośrodowego (rysunek 1-55)

- Zastosowania praktyczne:

- Na rysunku 1-55a naciskanie uchwytu 1 powoduje obrót mimośrodowej krzywki 2 wokół wału 3, dociskając jej powierzchnię cylindryczną do płyty oporowej 4; siła reakcji unosi wał 3 i napędza płytę dociskową 5, aby zacisnąć przedmiot obrabiany

- Rysunki 1-55b i 1-55c przedstawiają mechanizmy wykorzystujące odpowiednio wał mimośrodowy i widełki mimośrodowe.

- Charakterystyka wydajności: Łatwa obsługa i możliwość szybkiego zaciskania, ale zapewnia stosunkowo małą siłę zacisku i skok

- Zakres zastosowania: Nadaje się do operacji wymagających niewielkich sił skrawania, takich jak tłoczenie małych elementów z blachy oraz szybkie pozycjonowanie i zaciskanie przed wierceniem.

7.5Jakie są cechy typowych układów napędowych pneumatycznych i hydraulicznych?

Mocowanie ręczne opiera się na sile ludzkiej przyłożonej za pomocą mechanizmów przenoszących siłę do zamocowania przedmiotu obrabianego. W nowoczesnych, wysokowydajnych urządzeniach mocujących powszechnie stosuje się mocowanie mechaniczne. Systemy zasilania obejmują napędy pneumatyczne, hydrauliczne, elektryczne, elektromagnetyczne i próżniowe, spośród których najczęściej stosowane są pneumatyczne i hydrauliczne układy przeniesienia napędu.

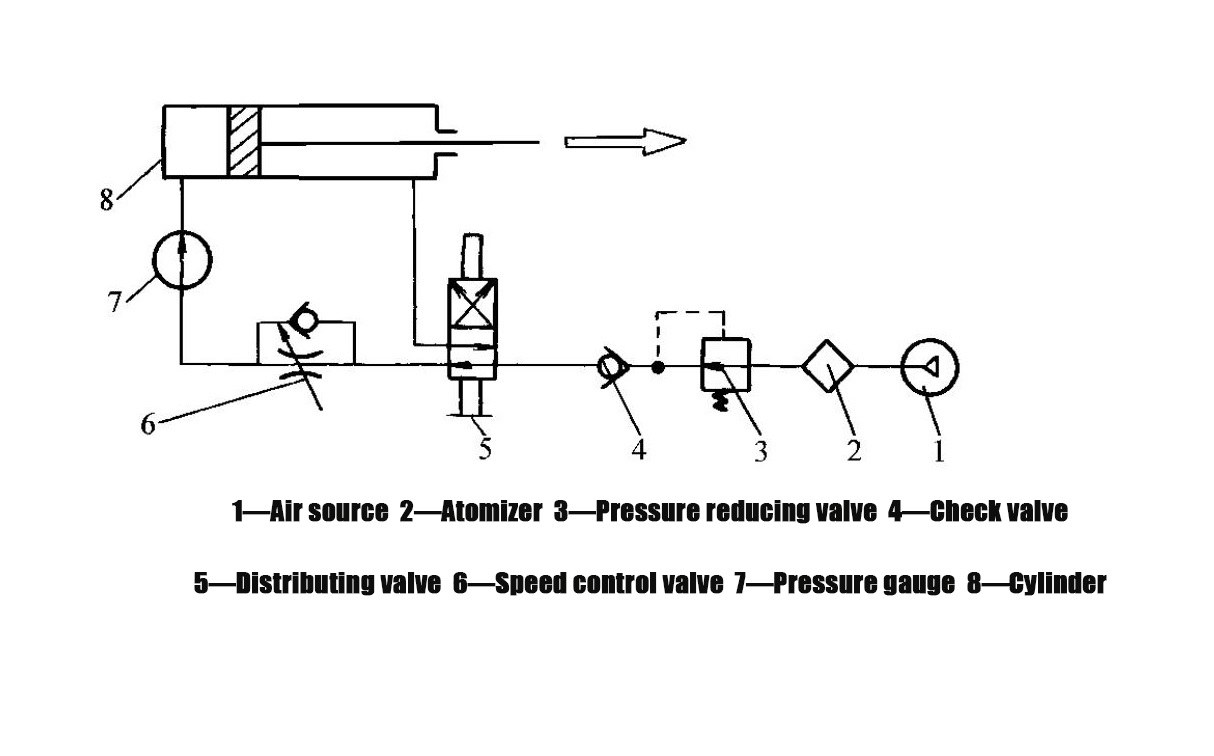

- Pneumatyczne układy przeniesienia napędu

- Zasada działania: Jako źródło zasilania wykorzystuje się sprężone powietrze

- Charakterystyka wydajności: szybka aktywacja, regulowane ciśnienie, niskie zanieczyszczenie i prosta konserwacja sprzętu; jednakże oferują stosunkowo niską sztywność zacisku i na ogół wymagają większych wymiarów konstrukcyjnych

- Typowy skład układu (rysunek 1-56): Sprężone powietrze dostarczane przez źródło powietrza 1 przepływa przez smarownicę 2 (gdzie miesza się z rozpylonym olejem smarującym w celu smarowania cylindra), zawór redukcyjny 3 (który obniża ciśnienie do poziomu roboczego) i zawór zwrotny 4 (który zapobiega poluzowaniu mechanizmu zaciskowego w przypadku przerwania dopływu powietrza lub nagłego spadku ciśnienia); powietrze jest następnie kontrolowane przez zawór sterujący kierunkiem przepływu 5 wlotu i wylotu powietrza, a zawór sterujący przepływem 6 reguluje prędkość ruchu tłoka; ciśnienie jest wskazywane przez manometr 7; cylinder 8 napędza tłok, który z kolei uruchamia mechanizm zaciskowy w celu zamocowania przedmiotu obrabianego.

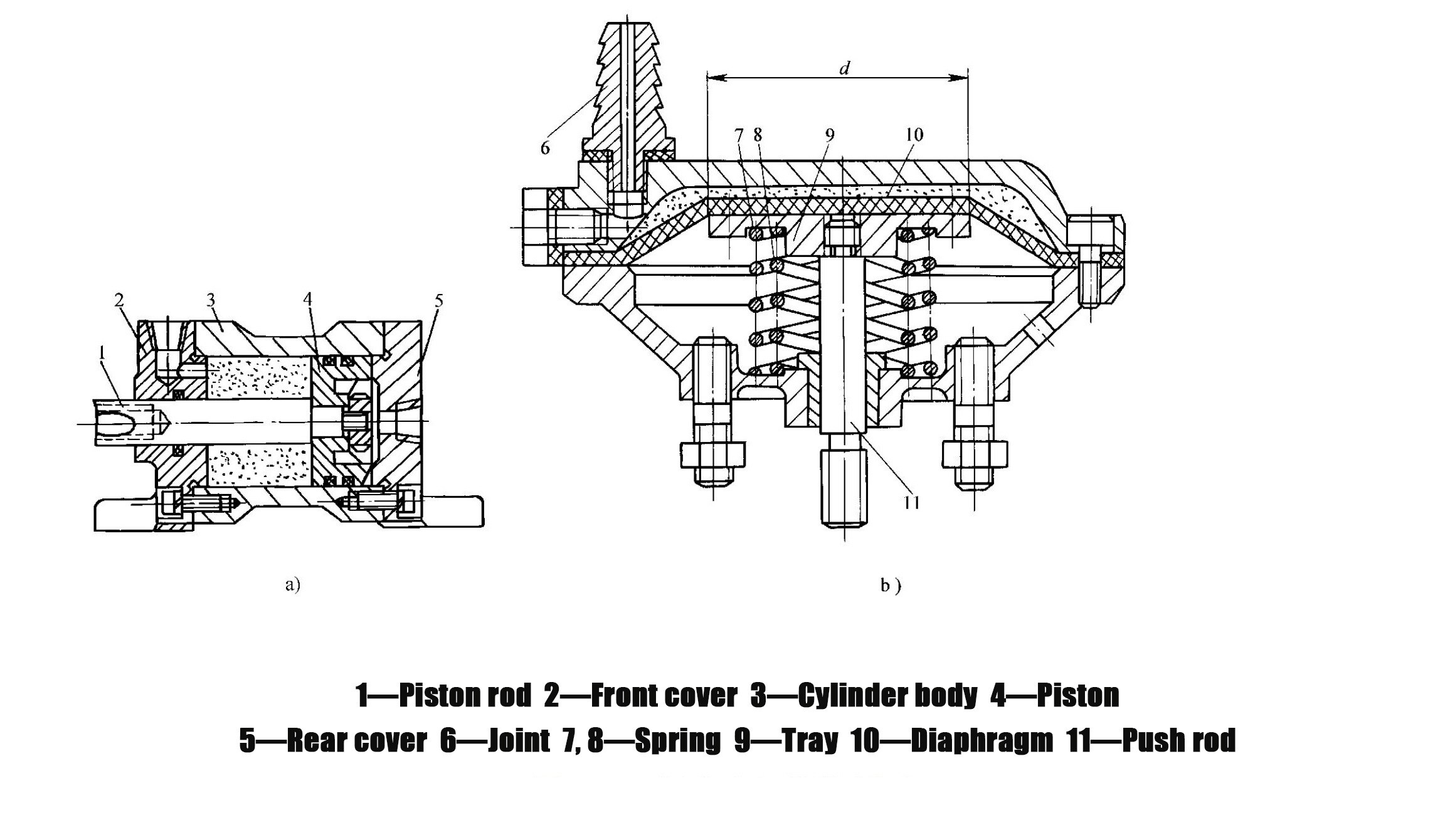

- Najczęściej stosowane cylindry pneumatyczne:

- Tłok- cylindry typu (rysunek 1-57a): zapewniają długi skok roboczy, a siła wyjściowa nie jest zależna od długości skoku

- Cylindry typu membranowego (rysunek 1-57b): charakteryzują się dobrym uszczelnieniem, kompaktową i prostą konstrukcją, mniejszą liczbą elementów ciernych i długą żywotnością; mają jednak krótki skok roboczy, a siła wyjściowa zmienia się wraz z długością skoku

- Zakres zastosowania: Szeroko stosowane w liniach automatyzacji pras tłoczących oraz do szybkiego zaciskania w centrach obróbczych

- Układy przekładni hydraulicznych

- Zasada działania: Wykorzystują olej pod ciśnieniem jako medium robocze i działają na zasadach podobnych do układów pneumatycznych.

- Charakterystyka wydajności w porównaniu z systemami pneumatycznymi: Zapewniają większą siłę zacisku, większą sztywność zacisku, bardziej niezawodne zaciskanie, mniejszy rozmiar cylindra i niższy poziom hałasu; głównymi wadami są tendencja do wycieków oleju i wysoka dokładność produkcji wymagana w przypadku elementów hydraulicznych

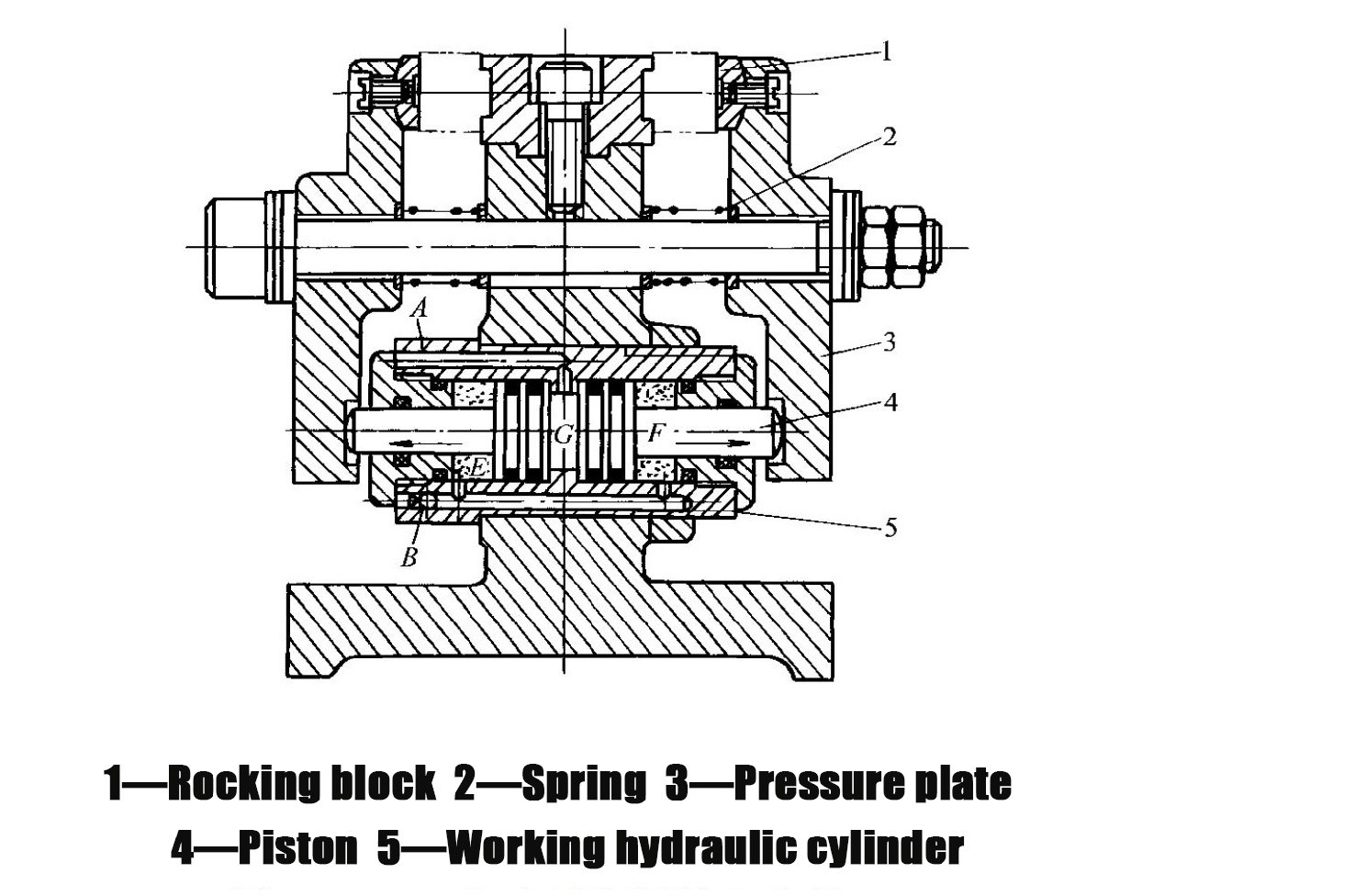

- Przykład praktycznego zastosowania (rysunek 1-58): Dwukierunkowy hydrauliczny uchwyt zaciskowy do frezarki; gdy olej pod ciśnieniem dostaje się do komory G roboczego cylindra hydraulicznego 5 przez rurociąg A, dwa tłoki 4 są jednocześnie wypychane na zewnątrz, napędzając płyty dociskowe 3 w celu zaciśnięcia przedmiotu obrabianego; gdy olej pod ciśnieniem dostaje się do komór E i F na obu końcach cylindra hydraulicznego 5 przez rurociąg B, tłoki 4 są wypychane z powrotem; sprężyny 2 wymuszają następnie powrót płyt dociskowych po obu stronach, uwalniając przedmiot obrabiany

- Zakres zastosowania: Szczególnie nadaje się do operacji obróbczych wymagających dużej siły zacisku, wysokiej sztywności i stabilnej dokładności pozycjonowania.

8.0Jak wybrać odpowiedni osprzęt obrabiarki w oparciu o wymagania produkcyjne

| Scenariusz produkcji | Zalecany typ oprawy | Powód wyboru |

| Produkcja pojedynczych sztuk i małych partii | Osprzęt ogólnego przeznaczenia, osprzęt modułowy | Zmniejsz koszty, zwiększ elastyczność |

| Produkcja mało- i średnioseryjna | Regulowane oprawy | Dostosuj się do wielu podobnych elementów obrabianych; zrównoważ wydajność i koszty |

| Produkcja wielkoseryjna (części obrotowe na maszynach przędzalniczych) | Dedykowane samocentrujące uchwyty | Zoptymalizuj strukturę, uprość działanie |

| Produkcja wielkoseryjna (blacha na prasach tłoczących) | Specjalne przyrządy do tłoczenia | Spełnienie wymagań dotyczących stabilnej produkcji wielkoseryjnej |

| Produkcja próbna nowego produktu | Osprzęt modułowy | Szybka rekonfiguracja, skrócony cykl próbny |

| Zautomatyzowane linie produkcyjne | Urządzenia transferowe + układy napędowe pneumatyczne/hydrauliczne | Zintegruj mocowanie i transport przedmiotu obrabianego |

| Obróbka o wysokiej precyzji (szlifowanie) | Uchwyty trzpieniowe stożkowe | Zapewnij wysoką dokładność centrowania |

| Obróbka o wysokiej precyzji (wytaczanie) | Trzpienie z pasowaniem interferencyjnym | Unikaj nadmiernego pozycjonowania |

9.0Najczęściej zadawane pytania dotyczące rdzenia uchwytu obrabiarki

P: Czym jest osprzęt obrabiarki?

A: Uchwyt obrabiarki to urządzenie procesowe służące do ustawiania przedmiotu obrabianego podczas obróbki. Dokładnie pozycjonuje przedmiot obrabiany, a następnie bezpiecznie go mocuje, aby zapewnić dokładność obróbki. Jego podstawową funkcją jest precyzyjne pozycjonowanie i niezawodne mocowanie przedmiotu obrabianego.

P: Jakie są główne klasyfikacje osprzętu obrabiarek?

A: Ze względu na stopień specjalizacji, osprzęt można sklasyfikować na osprzęt uniwersalny, specjalistyczny, regulowany, modułowy i transferowy; ze względu na rodzaj obrabiarki obejmują osprzęt do tokarek, frezarek, wiertarek, wytaczarek i innych; ze względu na źródło zasilania mogą być to osprzęt ręczny, pneumatyczny, hydrauliczny lub elektromagnetyczny.

P: Jaka jest podstawowa zasada pozycjonowania przedmiotu obrabianego?

A: Podstawową zasadą jest zasada sześciopunktowego pozycjonowania. Przedmiot obrabiany ma sześć stopni swobody w przestrzeni (trzy translacyjne i trzy obrotowe). Dzięki sześciu punktom podparcia, ograniczającym te sześć stopni swobody, można w pełni zdefiniować położenie przedmiotu obrabianego.

P: Jaka jest różnica pomiędzy pozycjonowaniem całkowitym, niecałkowitym, nadmiernym i niedostatecznym?

A: Pełne pozycjonowanie ogranicza wszystkie sześć stopni swobody; niepełne pozycjonowanie ogranicza mniej niż sześć stopni swobody, ale nadal spełnia wymagania dotyczące obróbki; oba te rodzaje pozycjonowania są powszechnie stosowane; niedostateczne pozycjonowanie nie ogranicza wymaganej liczby stopni swobody i jest surowo zabronione; nadmierne pozycjonowanie ogranicza ten sam stopień swobody wielokrotnie i należy je ocenić na podstawie tego, czy ma wpływ na dokładność.

P: Jakie są podstawowe wymagania dotyczące urządzeń zaciskowych?

A: Proces zaciskania nie może zmieniać położenia obrabianego przedmiotu; siła zaciskania musi być odpowiednia (stabilna, bez wibracji lub nadmiernych odkształceń); obsługa powinna być wygodna, oszczędzająca pracę i bezpieczna; a poziom automatyzacji powinien być dostosowany do wolumenu produkcji.

P: Jakie elementy pozycjonujące przedmiot obrabiany są powszechnie stosowane?

A: Do pozycjonowania płaskiego: kołki podporowe, płyty podporowe, podpory regulowane i podpory samonastawne; do zewnętrznych powierzchni cylindrycznych: bloki V, tuleje i trójszczękowe uchwyty samocentrujące; do pozycjonowania opartego na otworach: kołki ustalające, trzpienie cylindryczne, kołki stożkowe i trzpienie stożkowe; do pozycjonowania w jednej płaszczyźnie i dwóch otworach: podpora płaska połączona z kołkami cylindrycznymi i kołkiem odciążonym.

P: Jak należy dobrać odpowiedni uchwyt obrabiarki?

A: Uchwyty uniwersalne lub modułowe do obróbki pojedynczych elementów i małych partii; uchwyty regulowane do małych i średnich partii; uchwyty specjalistyczne lub transferowe do dużych partii; uchwyty modułowe do prób nowych produktów; elementy o wysokiej dokładności centrowania (takie jak trzpienie stożkowe) do obróbki o wysokiej precyzji, zapobiegającej nadmiernemu pozycjonowaniu.

P: Jak szacuje się siłę zacisku?

A: Stosowane są dwie powszechnie metody: metoda analogii, która szacuje siłę na podstawie podobnych uchwytów i doświadczenia, oraz metoda równowagi statycznej, która oblicza teoretyczną siłę zacisku i mnoży ją przez współczynnik bezpieczeństwa (2,5–3 w przypadku obróbki zgrubnej, 1,5–2 w przypadku obróbki wykańczającej).

Odniesienie

www.gressel.ch/en/wedge-clamping-element-kse/

eng.libretexts.org/Bookshelves/Mechanical_Engineering/Introduction_to_Aerospace_Structures_and_Materials_(Alderliesten)/03_Analysis_of_Statically_Indeterminate_Structures/13_Influence_Lines_for_Statically_Indeterminate_Structures/13.02_Static_Equilibrium_Method