- 1.0Czym jest śruba pociągowa? Zasada działania, struktura i podstawowa definicja

- 2.0Jak powstają śruby pociągowe? Podstawowe urządzenia i procesy

- 3.0Typowe rodzaje gwintów śrub pociągowych: Acme, Square, Buttress i inne

- 4.0Zalety i wady śrub pociągowych: zrównoważenie kosztów, wydajności i zastosowania

- 5.0Często zadawane pytania dotyczące śrub pociągowych: gięcie, cofanie i smarowanie

- 6.0Wybór materiałów na śruby pociągowe: od stali węglowej po tworzywa sztuczne

- 7.0Śruby pociągowe a śruby kulowe: wybór odpowiedniego elementu ruchu liniowego

- 8.0Jak wybrać odpowiednią śrubę pociągową? Kluczowe parametry i wskazówki dotyczące wyboru

- 8.1Nośność: dopasowanie obciążeń szczytowych i ciągłych

- 8.2Prędkość: Działaj w zakresie prędkości krytycznych

- 8.3Współczynnik ciśnienia i prędkości (wartość PV): zapobieganie uszkodzeniom spowodowanym przegrzaniem

- 8.4Zgodność ze środowiskiem: weź pod uwagę stopień ochrony IP i materiały

- 8.5Typ gwintu: Dopasowanie wydajności i kierunku obciążenia

- 9.0Wniosek

W dziedzinie przekładni mechanicznych i sterowania ruchem liniowym śruby pociągowe odgrywają kluczową rolę jako główny element przekształcający ruch obrotowy w ruch liniowy.

Są one szeroko stosowane w automatyce przemysłowej, robotyce, urządzeniach medycznych, a nawet sprzęcie AGD. Od precyzyjnego pozycjonowania w maszynach CNC po płynną pracę w systemach automatyki domowej, śruby pociągowe są niezbędne zarówno w zaawansowanych technologicznie, jak i codziennych zastosowaniach.

1.0Czym jest śruba pociągowa? Zasada działania, struktura i podstawowa definicja

Śruba pociągowa (znana również jako śruba napędowa) to urządzenie mechaniczne, które zamienia ruch obrotowy na ruch liniowy poprzez bezpośrednie połączenie gwintowe. Jej główną funkcją jest przekształcanie momentu obrotowego w siłę osiową lub ciągnącą, bez konieczności stosowania łożysk kulkowych obiegowych. Zamiast tego ruch jest przenoszony poprzez bezpośredni kontakt gwintowy między wałkiem śruby a nakrętką.

Główne składniki obejmują:

- Wał śruby: Pręt cylindryczny z ciągłymi gwintami lub rowkami, zazwyczaj wykonany ze stali węglowej, stali nierdzewnej lub aluminium. Do zastosowań specjalnych można użyć tytanu, ceramiki lub tworzyw konstrukcyjnych.

- Wątki: Śrubowy interfejs między wałkiem śruby a nakrętką. Jego geometria (np. kąt i profil) bezpośrednio wpływa na wydajność, nośność i dokładność.

- Nakrętka: Odpowiednik gwintu wału śruby. Połączona z obciążeniem, nakrętka przekształca siłę obrotową w ruch liniowy, ograniczając swój własny obrót (lub obrót śruby).

Tryby pracy:

- Wał stały, nakrętka obrotowa: Silnik lub napęd ręczny obraca nakrętkę wzdłuż nieruchomego wału śruby, zamieniając moment obrotowy na przemieszczenie liniowe.

- Nakrętka stała, wał obrotowy: Nakrętka jest utrzymywana na miejscu, podczas gdy wał śruby obraca się, powodując liniowy ruch nakrętki wzdłuż osi wału.

2.0Jak powstają śruby pociągowe? Podstawowe urządzenia i procesy

Proces produkcji śruby pociągowej bezpośrednio decyduje o jej dokładności, wytrzymałości i trwałości. Spośród nich, formowanie gwintu jest najważniejszym etapem, a metoda jest wybierana w oparciu o wielkość produkcji i wymagania dotyczące precyzji.

2.1Walcowanie gwintów: główny wybór w przypadku produkcji wielkoseryjnej

Walcowanie gwintów to dominujący proces formowania na zimno śrub pociągowych. Wykorzystuje on nacisk mechaniczny do przemieszczania materiału i formowania gwintów, zamiast jego odcinania. Poprawia to zarówno wykończenie powierzchni, jak i wytrzymałość dzięki utwardzaniu zgniotowemu.

Wyposażenie kluczowe obejmuje:

- Walcarka do gwintów 2-walcowa: Najczęściej stosowana konfiguracja, wykorzystująca dwie matryce do ściskania wykroju cylindrycznego. Nadaje się do standardowych gwintów jedno- lub dwuzwojowych (np. trapezowych, Acme). Zapewnia wysoką wydajność i niskie koszty, idealne do produkcji średnioseryjnej.

- Walcarka do gwintów 3-ostrzowa: Wykorzystuje trzy matryce ustawione co 120°, aby zapewnić równomierny nacisk promieniowy. Zapewnia wyższą precyzję (ISO 4H/5g), lepszą okrągłość i umożliwia wykonywanie gwintów wielozwojowych (np. 4-zwojowych). Często stosowany w precyzyjnych śrubach pociągowych do zastosowań medycznych lub obrabiarek, a także w gwintach o większych średnicach.

- Precyzyjna walcownia gwintów CNC: Integruje sterowanie CNC posuwem, głębokością i prędkością tłoczenia. Umożliwia produkcję złożonych profili (np. gwintów ząbkowanych lub niestandardowych) z tolerancjami do 0,01 mm. Niezbędne w przemyśle lotniczym, półprzewodnikowym i innych zaawansowanych zastosowaniach, obsługując zarówno produkcję małoseryjną, jak i masową.

2.2Nacinanie gwintów: precyzyjna alternatywa dla zastosowań specjalnych

W przypadku produkcji małoseryjnej, skomplikowanych gwintów (o głębokich lub niestandardowych profilach) lub trudnych w obróbce materiałów, takich jak tytan lub ceramika, preferowane jest nacinanie gwintów.

Frezarka do gwintów wirowych: Wykorzystuje szybkoobrotowy frez kątowy, aby dopasować się do kąta natarcia śruby. Nacina gwint w jednym przejściu, zapewniając doskonałą kontrolę nad skokiem, głębokością i wykończeniem. Nadaje się do śrub pociągowych o wysokiej tolerancji (klasa IT3–IT5). Jest jednak wolniejszy i droższy niż walcowanie.

2.3Procesy wtórne

Po uformowaniu gwintu konieczne jest wykonanie kilku dodatkowych czynności:

- Obróbka powierzchni: Cynkowanie w celu zapewnienia odporności na korozję stali węglowej, pasywacja stali nierdzewnej lub powłoki PTFE zapewniające odporność na zużycie.

- Kontrola precyzyjna: Pomiar średnicy podziałowej gwintu za pomocą mikrometrów, a dokładności skoku za pomocą urządzeń pomiarowych laserowych.

- Montaż: Regulacja luzu śruby i nakrętki w celu zapewnienia prawidłowego dopasowania i działania.

Połączenie tych procesów skutkuje powstaniem gotowej śruby pociągowej o wymaganych parametrach eksploatacyjnych.

3.0Typowe rodzaje gwintów śrub pociągowych: Acme, Square, Buttress i inne

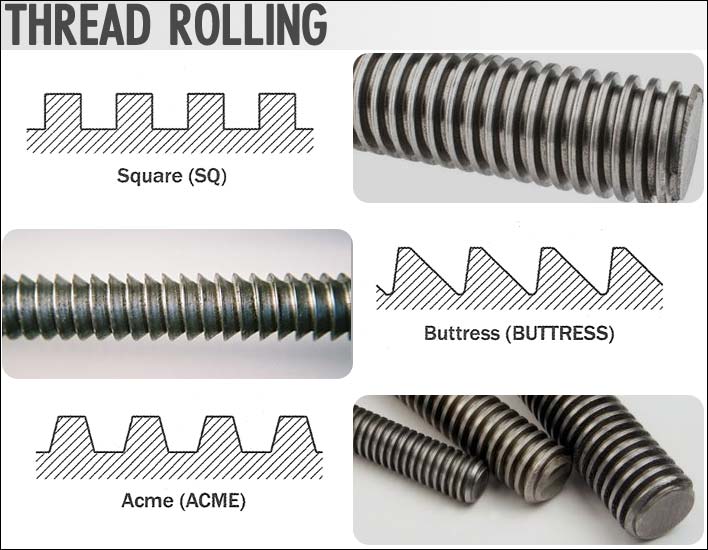

Wydajność i zastosowanie śruby pociągowej w dużej mierze zależą od konstrukcji jej gwintu. Różne geometrie gwintów wpływają na wydajność, nośność i możliwości produkcyjne. Poniżej przedstawiono najpopularniejsze rodzaje gwintów stosowane w zastosowaniach przemysłowych:

3.1Gwint Acme (gwint trapezowy): standard przemysłowy

Gwint Acme, o profilu trapezowym 29°, jest najpopularniejszym rodzajem gwintu śrub pociągowych w przemyśle. Charakteryzuje się szeroką podstawą gwintu, co zapewnia solidną integralność strukturalną.

- Zalety: Łatwiejsze w produkcji w porównaniu z innymi rodzajami gwintów (można stosować narzędzia wielopunktowe), wysoka odporność na zużycie, odpowiednie do średnich i dużych obciążeń, nakrętki kompensacyjne kompensujące zużycie, wydłużające żywotność.

- Ograniczenia: Niższa sprawność niż w przypadku gwintów kwadratowych, przy nieco większych stratach spowodowanych tarciem.

- Zastosowania: Imadła stołowe, zaciski, trzpienie zaworów, siłowniki precyzyjne, tokarki i inny sprzęt przemysłowy. Idealne tam, gdzie równie ważna jest opłacalność i trwałość.

Uwaga: Gwinty trapezowe metryczne (profil 30°) są zasadniczo podobne do gwintów Acme, ale spełniają normy ISO. Są powszechne w Europie i szeroko stosowane w maszynach CNC i robotyce.

3.2Gwint kwadratowy: wybór o wysokiej wydajności

Gwinty kwadratowe charakteryzują się bokami gwintu prostopadłymi do osi śruby, tworząc kąt 90°. Zmniejszona powierzchnia styku minimalizuje straty tarcia.

- Zalety: Najwyższa wydajność wśród typów gwintów. Zapewnia większą obciążalność przy tym samym rozmiarze lub zmniejsza zapotrzebowanie na moc silnika przy tym samym obciążeniu. Nie generuje ciśnienia promieniowego, dzięki czemu nadaje się do precyzyjnego przenoszenia ruchu.

- Ograniczenia: Trudne w produkcji (wymaga cięcia w jednym punkcie), wyższe koszty, mniejsza wytrzymałość korzeni i ograniczona nośność.

- Zastosowania: Podnośniki śrubowe, precyzyjne obrabiarki i imadła, w przypadku których wymagana jest wysoka wydajność i dokładność, ale nie ekstremalne obciążenia osiowe.

3.3Gwint podporowy: Zaprojektowany do jednokierunkowych, ciężkich obciążeń

Gwint trapezowy (asymetryczny profil trapezowy) jest zoptymalizowany pod kątem wysokich obciążeń osiowych w jednym kierunku. Jego powierzchnia nośna ma niewielki kąt nachylenia 7°, natomiast powierzchnia przeciwległa jest bardziej stroma i ma kąt 45°, co zapewnia wysoką odporność na ścinanie.

- Zalety: Wydajność porównywalna z gwintami kwadratowymi, niemal dwukrotnie większa wytrzymałość, wytrzymująca ekstremalne siły jednokierunkowe.

- Ograniczenia: Słaba wydajność przy obciążeniach odwrotnych; nieodpowiednie do ruchu dwukierunkowego.

- Zastosowania: Duże prasy śrubowe, podnośniki o dużym udźwigu, siłowniki pionowe i wtryskarki, w których wymagane jest jednokierunkowe przenoszenie mocy.

3.4Gwint trapezowy metryczny (Tr): norma międzynarodowa

Metryczny gwint trapezowy działa na tej samej zasadzie co gwint Acme, ale ma kąt zarysu wynoszący 30° i jest zgodny z normami metrycznymi ISO, co sprawiło, że jest powszechnie stosowany w maszynach na całym świecie.

- Zalety: Wysoki stopień standaryzacji, kompatybilność ze światowymi komponentami i jasno określone wytyczne dotyczące produkcji/testowania.

- Ograniczenia: Nieco niższa nośność w porównaniu do gwintów Acme, ale wystarczająca do większości zastosowań przemysłowych.

- Zastosowania: Maszyny CNC, roboty przemysłowe, sprzęt laboratoryjny i uniwersalne układy przenoszenia mocy.

3.5Gwint śruby kulowej: wysoka precyzja, niskie tarcie

Śruby kulowe wykorzystują gwint o niemal półkolistym profilu, który umożliwia cyrkulację elementów tocznych (kulek) między nakrętką a wałkiem śruby. Taka konstrukcja przekształca tarcie ślizgowe w tarcie toczne, co przekłada się na wyjątkowo wysoką sprawność – często przekraczającą 90%.

- Zalety: Bardzo niskie tarcie, długa żywotność, wyjątkowa dokładność i możliwość pozycjonowania z dokładnością do mikrometrów.

- Ograniczenia: Skomplikowany proces produkcyjny, wysokie koszty oraz rygorystyczne wymagania dotyczące smarowania i uszczelnień.

- Zastosowania: Maszyny CNC, sprzęt półprzewodnikowy, robotyka, systemy lotnicze i kosmiczne oraz inne zastosowania wymagające precyzji i powtarzalności.

4.0Zalety i wady śrub pociągowych: zrównoważenie kosztów, wydajności i zastosowania

4.1Główne zalety śrub pociągowych

- Opłacalność: Niższe koszty produkcji w porównaniu ze śrubami kulowymi sprawiają, że są one idealne do budżetowych zastosowań o małych i średnich obciążeniach.

- Możliwość samoblokowania: Wiele typów śrub pociągowych (np. z gwintem trapezowym i kwadratowym) ma właściwości samoblokujące i utrzymuje się w danej pozycji bez konieczności stosowania dodatkowych hamulców, co jest szczególnie przydatne w układach pionowych.

- Wysoka ładowność: W granicach znamionowych śruby pociągowe mogą przenosić znaczne obciążenia osiowe. Konfiguracje z nakrętkami z brązu wytrzymują nacisk kilku ton.

- Niskie koszty utrzymania: Prosta konstrukcja z zaledwie trzema głównymi częściami (wał, nakrętka, gwint). Niektóre konstrukcje samosmarujące nie wymagają dodatkowego smarowania przez cały okres użytkowania.

- Odporność środowiskowa: Brak elementów tocznych sprawia, że są one mniej wrażliwe na kurz i zanieczyszczenia, co sprawia, że nadają się do pracy w trudnych warunkach.

- Cicha i płynna praca: Przesuwne styki gwintowane generują minimalne wibracje i hałas, dzięki czemu nadają się do zastosowań wrażliwych na hałas, takich jak urządzenia medyczne lub automatyka domowa.

4.2Ograniczenia śrub pociągowych

- Niższa wydajność: Styk ślizgowy powoduje straty tarcia, a sprawność zazwyczaj wynosi poniżej 40% (zoptymalizowane konstrukcje mogą osiągać ~50%). Nie jest to rozwiązanie idealne do ciągłego przesyłu mocy.

- Szybsze zużycie: Ciągły kontakt ślizgowy przyspiesza zużycie gwintu. Nakrętki z gwintem kwadratowym wymagają okresowej wymiany, natomiast gwinty trapezowe mogą być wyposażone w nakrętki dzielone w celu kompensacji zużycia, ale i tak ich żywotność jest krótsza.

- Ograniczenia prędkości: Ograniczone przez prędkość krytyczną; jej przekroczenie powoduje nadmierne drgania wału. Prędkości robocze są zazwyczaj ograniczone do 80% prędkości krytycznej, co ogranicza przydatność do zastosowań wymagających dużej prędkości.

- Nieefektywność momentu obrotowego: Wysokie tarcie sprawia, że nie nadają się one do zastosowań wymagających przenoszenia bardzo wysokiego momentu obrotowego.

5.0Często zadawane pytania dotyczące śrub pociągowych: gięcie, cofanie i smarowanie

5.1Czy śruby pociągowe mogą się wygiąć? Jak zminimalizować ryzyko

Śruby pociągowe mogą się wyginać w pewnych warunkach, na które wpływ mają głównie długość i obciążenie:

- Długość śruby: Dłuższe śruby są bardziej podatne na wyginanie ze względu na mniejszą sztywność.

- Zgodność obciążenia: Używanie śruby zgodnie z jej nominalnym obciążeniem i przestrzeganie wytycznych producenta (dotyczących dokładności ustawienia i metody podparcia) pomaga zapobiegać wyginaniu.

- Zalecenia projektowe: Zawsze obliczaj obciążenia szczytowe i ciągłe wymagane przez siłownik, aby mieć pewność, że obciążenie znamionowe śruby odpowiada zastosowaniu, zmniejszając w ten sposób ryzyko wygięcia od samego początku.

5.2Czy śruby pociągowe mogą się cofać? Wydajność jako kluczowy czynnik

Cofanie się śruby występuje, gdy obciążenie powoduje jej obrót, co prowadzi do niezamierzonego ruchu. To, czy tak się stanie, zależy od wydajności śruby:

- Niska wydajność (<40%): W większości przypadków, w normalnych warunkach, bez zewnętrznych wibracji, odkręcanie nie występuje. Właśnie dlatego wiele śrub pociągowych ma z natury samohamowność.

- Wysoka wydajność (>40%): Wkręty z gwintem zoptymalizowanym pod kątem optymalnej konstrukcji lub stosowane w środowiskach narażonych na wibracje mogą ulegać cofaniu. W takich przypadkach zaleca się zastosowanie dodatkowego mechanizmu hamującego lub blokującego.

5.3Czy śruby pociągowe wymagają smarowania? Wskazówki dotyczące konserwacji

Wymagania dotyczące smarowania różnią się w zależności od konstrukcji i środowiska pracy:

Śruby samosmarujące: Niektóre śruby pociągowe w siłownikach elektrycznych są wstępnie nasmarowane i nie wymagają dodatkowego smarowania przez cały okres ich eksploatacji, pod warunkiem że są używane w warunkach znamionowych.

Ciężkie lub trudne warunki środowiskowe: W przypadku dużych obciążeń, dużej prędkości lub środowisk zakurzonych i wilgotnych konieczne jest okresowe smarowanie.

Unikaj stosowania zanieczyszczonego smaru, który przyspiesza zużycie.

Po konserwacji należy rozważyć zastosowanie suchego smaru lub ponowne nałożenie cienkiej warstwy czystego smaru.

Nakrętki brązowe: Nakrętki brązowe, mimo że są samosmarujące, wymagają lekkiego smaru, aby zapewnić płynną pracę i wydłużyć żywotność.

6.0Wybór materiałów na śruby pociągowe: od stali węglowej po tworzywa sztuczne

Wybór materiału zależy od wymagań aplikacji, takich jak obciążenie, środowisko, precyzja i koszt. Poniżej przedstawiono popularne materiały i ich charakterystykę:

| Rodzaj materiału | Kluczowe cechy | Typowe zastosowania |

| Stal węglowa | Wysoka wytrzymałość, niski koszt, łatwość obróbki, wymaga obróbki antykorozyjnej | Ogólny sprzęt przemysłowy (np. obrabiarki, podnośniki) w suchych, niekorozyjnych środowiskach |

| Stal nierdzewna | Odporna na korozję, nierdzewna, nieco niższa wytrzymałość niż stal węglowa | Środowisko wilgotne lub korozyjne, takie jak przetwórstwo żywności lub urządzenia medyczne |

| Stop tytanu | Wysoka wytrzymałość, lekkość, odporność na korozję, wysoka cena | Sprzęt lotniczy i chirurgiczny wymagający równowagi wytrzymałości i masy oraz odporności na korozję |

| Aluminium | Lekki, łatwy w obróbce, o mniejszej wytrzymałości | Zastosowania o małym obciążeniu, takie jak małe systemy automatyki i urządzenia gospodarstwa domowego |

| Brązowy | Samosmarujące, odporne na zużycie, o dużej nośności | Zastosowania o średnim i dużym obciążeniu, takie jak precyzyjne nakrętki maszynowe i siłowniki |

| Ceramiczny | Bardzo wysoka wytrzymałość, odporność na ciepło, niskie tarcie, bardzo kosztowny | Ekstremalne warunki, takie jak piece wysokotemperaturowe lub urządzenia półprzewodnikowe |

| Plastikowy | Lekkie, samosmarujące, ciche, o ograniczonej ładowności (≤150 kg) | Zastosowania wymagające niewielkiego obciążenia i hałasu, takie jak drukarki, urządzenia gospodarstwa domowego lub urządzenia wspomagające leczenie |

Uwaga: W niektórych przypadkach śruby pociągowe są wzmacniane powłokami powierzchniowymi (np. na bazie PTFE), które zwiększają trwałość w trudnych warunkach i zmniejszają wymagania dotyczące smarowania.

6.1Zastosowania śrub pociągowych: od przemysłu do codziennego ruchu liniowego

Dzięki takim zaletom, jak opłacalność, samohamowność i możliwość adaptacji do różnych warunków, śruby pociągowe są szeroko stosowane w wielu dziedzinach. Zawsze, gdy wymagany jest płynny i kontrolowany ruch liniowy, śruby pociągowe znajdują zastosowanie:

6.2Zastosowania przemysłowe:

- Obrabiarki: Pozycjonowanie stołów roboczych i posuwu narzędzi w tokarkach, obrabiarkach CNC i frezarkach.

- Automatyka i robotyka: Napędy wspólne robotów przemysłowych, przesuwanie materiałów w zautomatyzowanych liniach produkcyjnych.

- Ciężki sprzęt: Przenoszenie siły w prasach śrubowych i podnośnikach; mechanizmy zaciskowe w przyrządach obróbczych i imadłach.

- Produkcja precyzyjna: Wysoka dokładność pozycjonowania w drukarkach 3D, grawerkach i systemach szybkiego prototypowania.

6.3Zastosowania konsumenckie i codzienne:

- Sprzęt domowy: Napędy liniowe w biurkach z regulacją wysokości, silnikach do zasłon i inteligentnych zamkach.

- Sprzęt biurowy: Podawanie papieru i pozycjonowanie soczewek w drukarkach i skanerach.

- Transport: Siłowniki liniowe do regulacji foteli samochodowych i obsługi szyberdachu.

6.4Zastosowania medyczne:

- Sprzęt do obrazowania medycznego: Pozycjonowanie łóżka pacjenta w skanerach rentgenowskich, MRI i CT.

- Chirurgia małoinwazyjna: Precyzyjne mikroruchy w zautomatyzowanych instrumentach chirurgicznych.

- Dostarczanie leków: Mechanizmy dawkowania w urządzeniach do precyzyjnego podawania leków.

Uwaga: Śruby pociągowe mogą być produkowane w średnicach nawet 0,5 mm lub mniejszych, aby sprostać wymaganiom miniaturyzacji w medycynie i innych specjalistycznych dziedzinach.

7.0Śruby pociągowe a śruby kulowe: wybór odpowiedniego elementu ruchu liniowego

Zarówno śruby pociągowe, jak i kulowe przekształcają ruch obrotowy w liniowy, ale ich konstrukcja i osiągi znacznie się różnią. Wybór powinien być oparty na wymaganiach aplikacji:

| Współczynnik porównania | Śruba pociągowa | Śruba kulowa |

| Struktura rdzenia | Bezpośredni ślizgowy kontakt między śrubą a nakrętką, brak elementów tocznych | Nakrętka zawiera łożyska kulkowe, ruch przenoszony jest poprzez toczenie |

| Efektywność | Niski (typowo ≤40%) | Wysoki (zwykle 85–95%) |

| Dokładność | Umiarkowany (nadaje się do ogólnych zastosowań) | Wysoka (doskonałe pozycjonowanie i powtarzalność) |

| Samoblokujący | Zwykle samoblokujące (gdy sprawność <40%) | Nie blokuje się samoczynnie (wymaga zewnętrznego hamulca) |

| Koszt | Niski (prosta konstrukcja, łatwość produkcji) | Wysoki (złożona konstrukcja, wymagająca precyzyjnej obróbki) |

| Hałas | Niski (styk ślizgowy, cicha praca) | Wyżej (tocząca się piłka generuje hałas) |

| Nośność | Średnie do ciężkiego obciążenie (nakrętki brązowe wytrzymują kilka ton) | Obciążenie średnie do dużego (mniejsza odporność na uderzenia) |

| Zużycie i żywotność | Szybsze zużycie, krótsza żywotność | Wolniejsze zużycie, przewidywalna żywotność (standard L10) |

| Typowe zastosowania | Średnie/lekkie obciążenie, niska prędkość, budżet ekonomiczny, ruch pionowy | Zastosowania wymagające dużej prędkości, wysokiej precyzji, ciągłej pracy i wydajności krytycznej |

8.0Jak wybrać odpowiednią śrubę pociągową? Kluczowe parametry i wskazówki dotyczące wyboru

Dobór śruby pociągowej powinien być dokonywany na podstawie wymagań danego zastosowania, ze szczególnym uwzględnieniem następujących krytycznych parametrów, aby mieć pewność, że wydajność odpowiada potrzebom systemu:

8.1Nośność: dopasowanie obciążeń szczytowych i ciągłych

- Obciążenie szczytowe:Siła chwilowa występująca podczas nagłego przyspieszania lub zwalniania (może być nawet 5 razy większa od obciążenia ciągłego).

- Ciągłe obciążenie:Średnie obciążenie (wartość RMS) działające na nakrętkę w czasie, które bezpośrednio określa żywotność L10 śruby.

- Wytyczne dotyczące materiałówNakrętki plastikowe zazwyczaj wytrzymują obciążenie ≤150 kg, podczas gdy nakrętki brązowe wytrzymują kilka ton. Zawsze dokonuj wyboru w oparciu o rzeczywiste warunki obciążenia.

8.2Prędkość: Działaj w zakresie prędkości krytycznych

Maksymalna prędkość robocza ograniczona jest przez prędkość krytyczną śruby (przekroczenie tej prędkości powoduje nadmierne drgania wału i zagrożenie bezpieczeństwa).

Zalecana prędkość robocza ≤ 80% prędkości krytycznej. Niższe prędkości robocze pomagają zmniejszyć nagrzewanie i eliminują potrzebę krótszych cykli pracy.

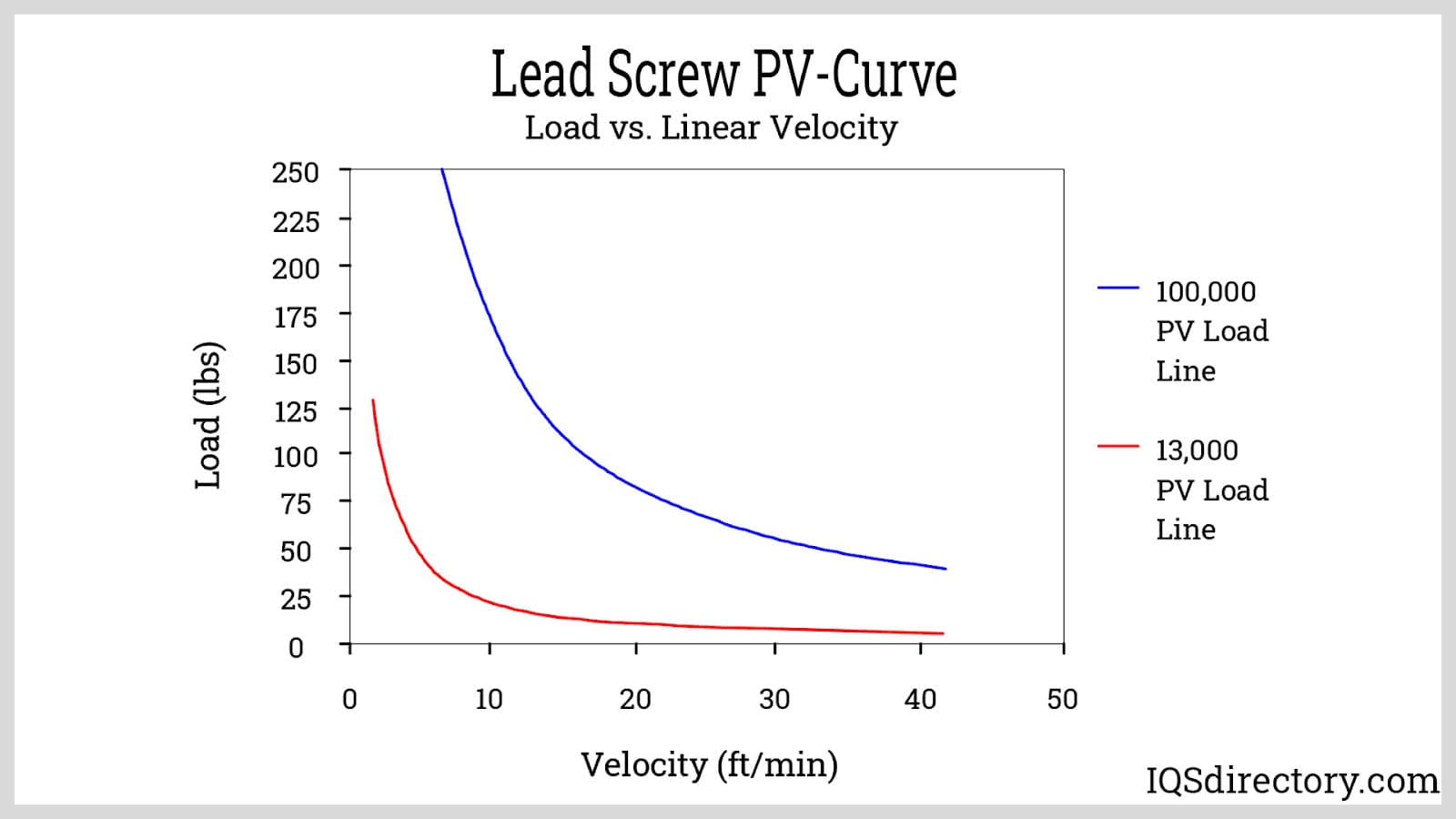

8.3Współczynnik ciśnienia i prędkości (wartość PV): zapobieganie uszkodzeniom spowodowanym przegrzaniem

Współczynnik PV to iloczyn ciśnienia powierzchniowego i prędkości przesuwu na styku nakrętki i śruby. Ma on kluczowe znaczenie w przypadku zespołów śrub pociągowych wykonanych z polimerów.

Większe obciążenia wymagają niższych prędkości, aby uniknąć ciepła tarcia i trwałych uszkodzeń.

Wyższe prędkości wymagają mniejszych obciążeń, aby mieć pewność, że rzeczywista wartość PV pozostanie poniżej limitu PV materiału, wydłużając tym samym żywotność.

8.4Zgodność ze środowiskiem: weź pod uwagę stopień ochrony IP i materiały

W przypadku trudnych warunków (kurz, wilgoć, korozja) zaleca się stosowanie śrub ze stali nierdzewnej lub pokrytych PTFE, zwracając uwagę na stopień ochrony IP (odporność na kurz i wodę).

W środowiskach czystych (medycyna, elektronika) śruby plastikowe lub aluminiowe zapewniają redukcję wagi i cichą pracę.

8.5Typ gwintu: Dopasowanie wydajności i kierunku obciążenia

- Gwinty kwadratowe do zastosowań wymagających wysokiej wydajności.

- Gwinty trapezowe do jednokierunkowych dużych obciążeń.

- Gwinty trapezowe (acme) do ogólnego zastosowania przemysłowego.

9.0Wniosek

- Ugruntowana technologia

Śruby pociągowe to sprawdzone rozwiązanie w zakresie ruchu liniowego, którego wydajność w dużym stopniu zależy od takich technik produkcyjnych, jak precyzyjne walcowanie gwintów CNC i walcowanie gwintów za pomocą trzech matryc. - Rozważania dotyczące wyboru

Wybierając odpowiednią śrubę, należy wziąć pod uwagę koszty, wymagania dotyczące obciążenia, wymagania dotyczące dokładności i warunki środowiskowe. - Najlepsze aplikacje

- Idealny do: średnich i lekkich obciążeń, ruchu o niskiej prędkości, pozycjonowania pionowego i projektów wymagających oszczędności.

- Mniej odpowiednie do: zastosowań wymagających dużej prędkości, wysokiej precyzji lub pracy ciągłej, w których śruby kulowe lub inne zaawansowane systemy mogą okazać się lepszym wyborem.

Odniesienia

www.iqsdirectory.com/articles/ball-screw/lead-screws.html

www.progressiveautomations.com/blogs/how-to/lead-screw-questions-asked-answered

ractory.com/lead-screws/

kiwimotion.co.uk/technical-articles/ball-screws/ball-screw-vs-lead-screw/

blog.igus.ca/2021/06/03/co-to-jest-sruba-pociagowa/