- 1.0Wprowadzenie do tłoczenia blach i matryc

- 2.0Zrozumienie odkształcalności i ciągliwości blachy

- 3.0Matryce do tłoczenia blach: komponenty i funkcje

- 4.0Wykrojniki i operacje wykrawania

- 5.0Formy formujące i ich kluczowe operacje

- 6.0Matryce jedno- i wielostanowiskowe

- 7.0Znaczenie smarowania matryc w tłoczeniu

- 8.0Analiza siatki okręgów (CGA): optymalizacja jakości tłoczonych części

- 9.0Wykorzystanie modelowania elementów skończonych (MES) w projektowaniu matryc

- 10.0FAQ: Tłoczenie i matryce do blach

Tłoczenie blachy to proces produkcyjny o dużej skali, który polega na formowaniu i cięciu arkuszy metalu na precyzyjne części za pomocą specjalistycznych matryc i wydajnych pras. Jest szeroko stosowany w takich branżach jak motoryzacja, lotnictwo i produkcja sprzętu AGD, łącząc podatność materiału na formowanie z wykorzystaniem zaawansowanych narzędzi, co pozwala na wydajną produkcję złożonych komponentów.

1.0Wprowadzenie do tłoczenia blach i matryc

Tłoczenie blachy to proces produkcyjny o dużej objętości, w którym wykorzystuje się prasy tłoczące oraz specjalistyczne matryce do kształtowania i cięcia blachy na gotowe elementy. Prasa dostarcza siłę potrzebną do zamknięcia zestawu matryc, który następnie formuje element.

Chociaż tłoczenie produkcyjne zwykle wykonuje się z użyciem blach o grubości od 0,020” do 0,080”, proces ten można również stosować do bardzo cienkich folii (0,001”) i grubych płyt o grubości dochodzącej do 1,000”.

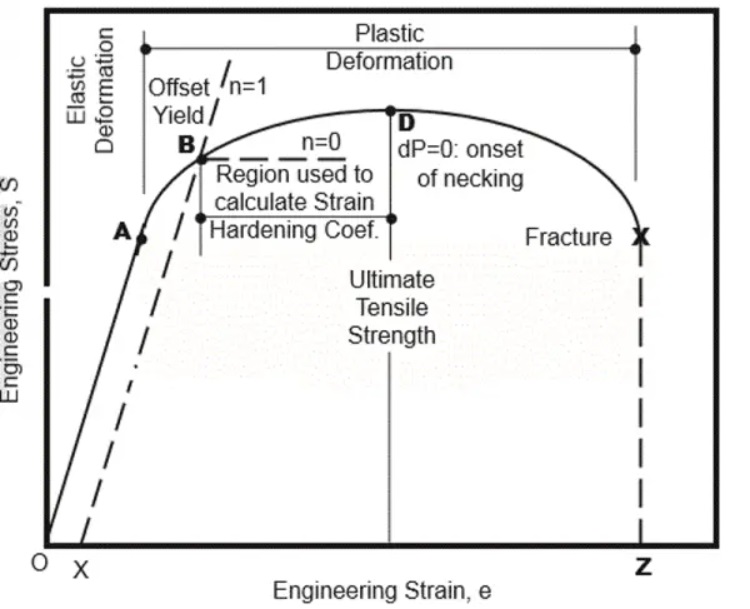

2.0Zrozumienie odkształcalności i ciągliwości blachy

Formowalność to główny atrybut decydujący o tym, jak dobrze blacha nadaje się do tłoczenia. Odnosi się ona do zdolności materiału do gięcia, rozciągania lub ciągnienia w pożądany kształt. Właściwości te mieszczą się w terminologii metalurgicznej. plastyczność, czyli zdolność materiału do odkształcania się i wydłużania bez pękania. Geometria i złożoność elementu bezpośrednio wpływają na stopień odkształcenia materiału.

Oprócz właściwości materiału na podatność na odkształcanie wpływają również inne czynniki, takie jak:

- Projekt matrycy

- Rodzaj i możliwości prasy

- Prędkość skoku prasy

- Metody smarowania

- Mechanizmy podawania blachy

- Systemy monitorowania i sterowania

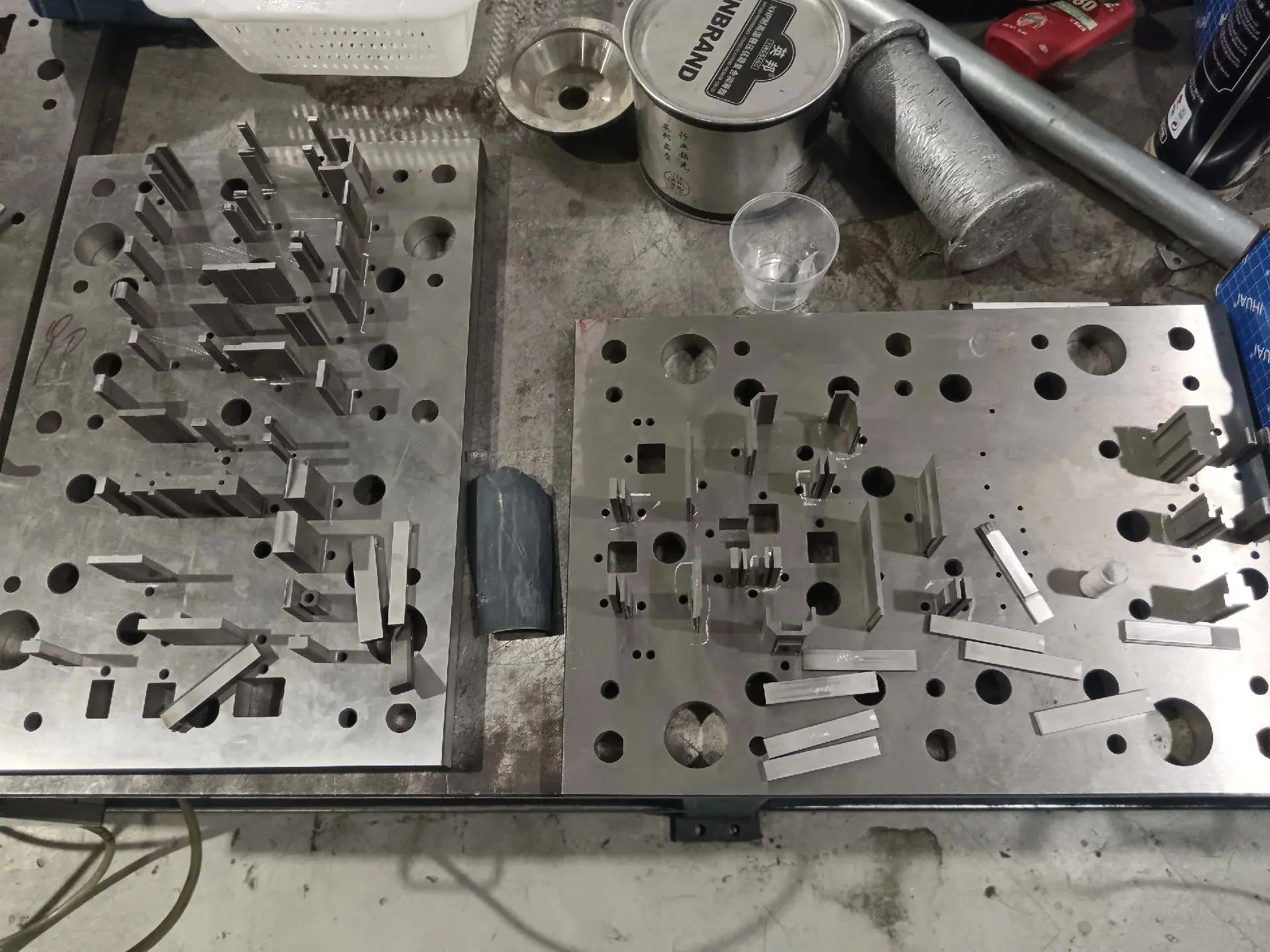

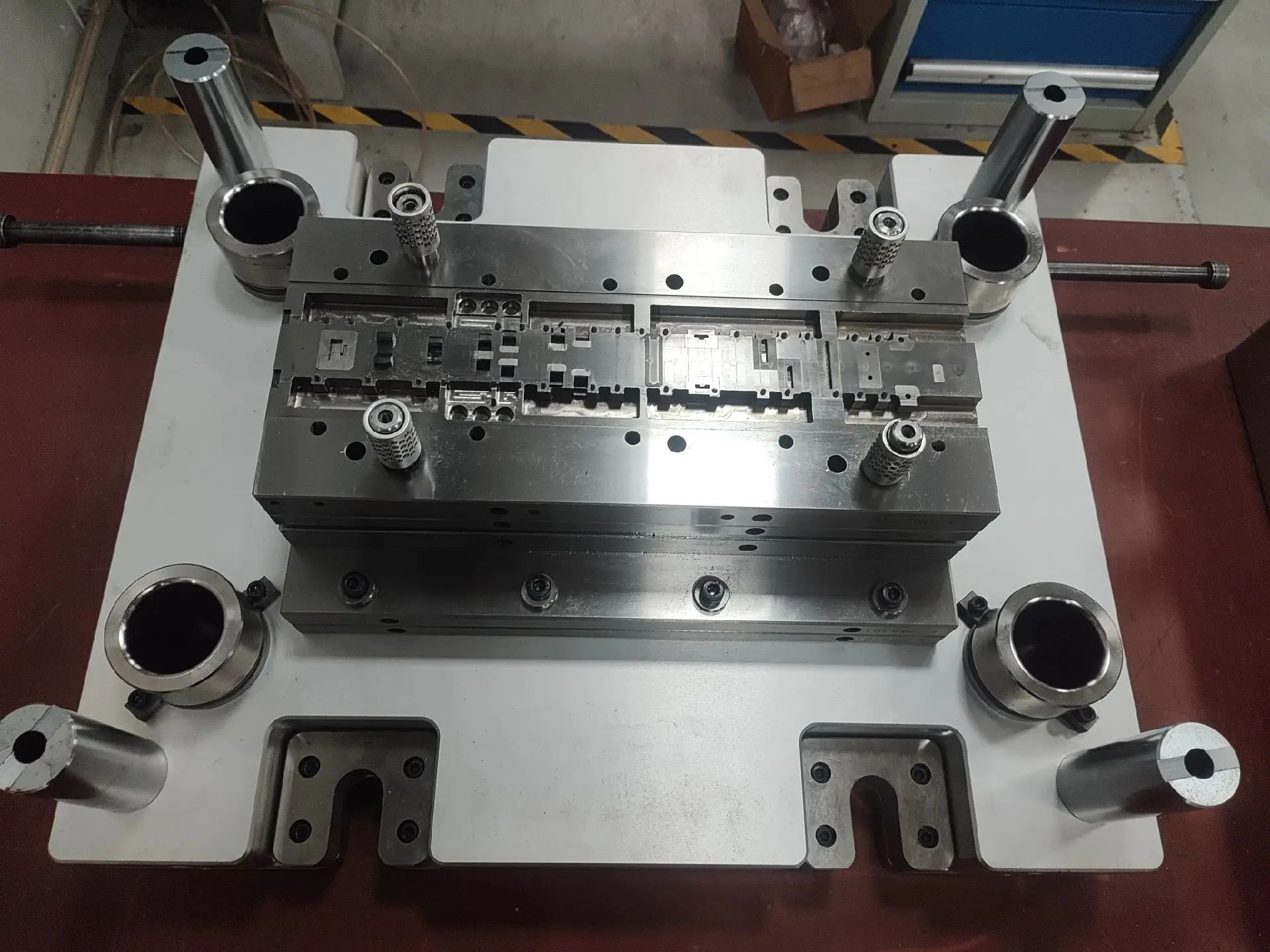

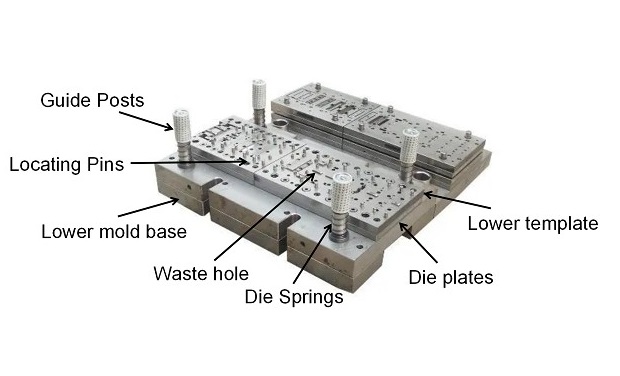

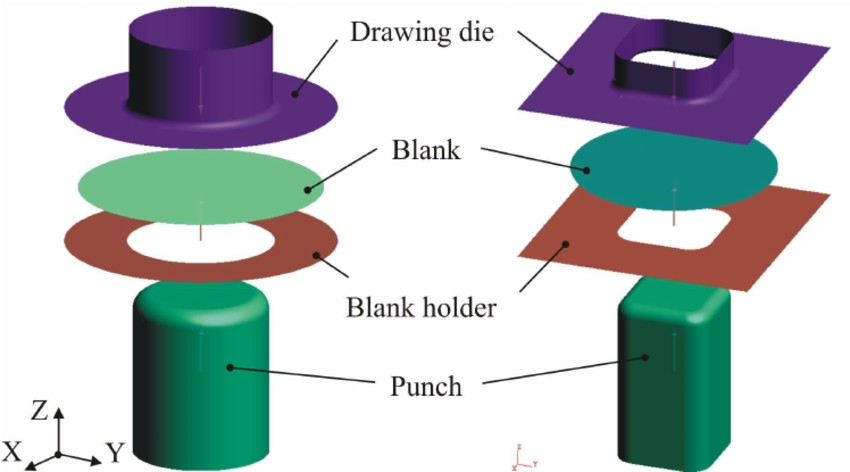

3.0Matryce do tłoczenia blach: komponenty i funkcje

Matryce są starannie zaprojektowane, aby zapewnić spójne i dokładne wyniki przy każdym ruchu prasy.

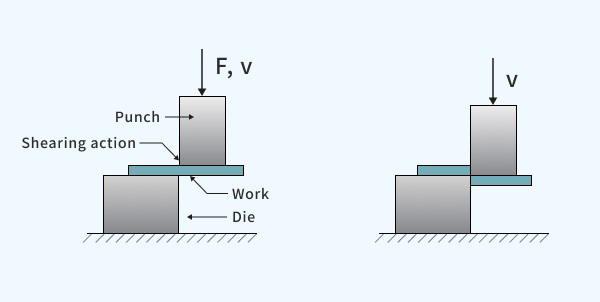

4.0Wykrojniki i operacje wykrawania

Wykrojniki służą do cięcia blachy w pożądane kształty. Wykonują one szereg określonych operacji, takich jak:

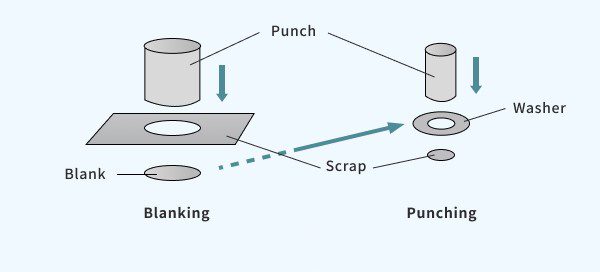

- Zaślepianie:Wycięcie całego zewnętrznego profilu części z arkusza

- Uderzenie:Usuwanie ślimaków w celu utworzenia otworów lub szczelin

- Lamówka:Wycinanie nadmiaru metalu z formowanych części

W tych operacjach kluczowy jest odpowiedni luz między stemplem (męskim) a matrycą (żeńską). Luz ten zależy od grubości i twardości materiału. Zasadniczo grubszy lub twardszy materiał wymaga większych luzów. Miękkie metale umożliwiają głębszą penetrację stempla.

5.0Formy formujące i ich kluczowe operacje

Formowanie oznacza kształtowanie metalu na podstawie konturów matrycy, a nie poprzez cięcie. Typowe operacje formowania obejmują:

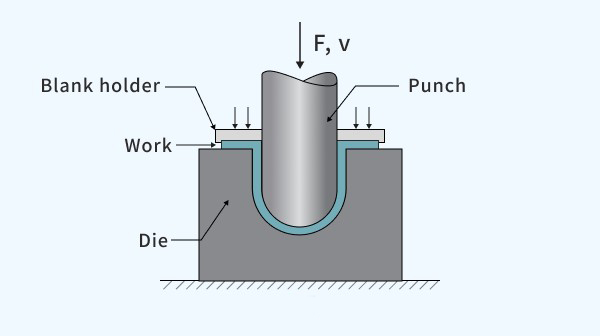

- Rysunek:Wciąganie wykrojnika do gniazda matrycy w celu uzyskania głębokich kształtów. Wymaga to pusty uchwyt aby kontrolować przepływ metalu i zapobiegać powstawaniu zmarszczek i pęknięć.

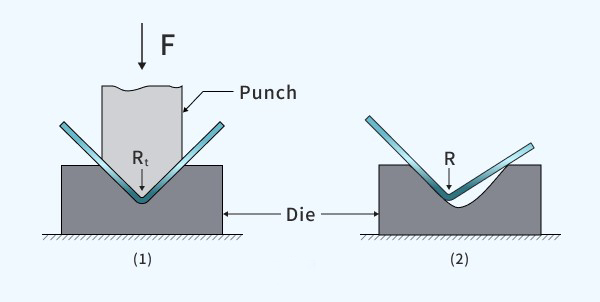

- Pochylenie się:Tworzenie zdefiniowanych kątów lub krzywych w celu dodania sztywności i formy

- Kołnierzowanie:Tworzenie małych, kątowych przedłużeń od krawędzi w celu zwiększenia wytrzymałości lub zamocowania

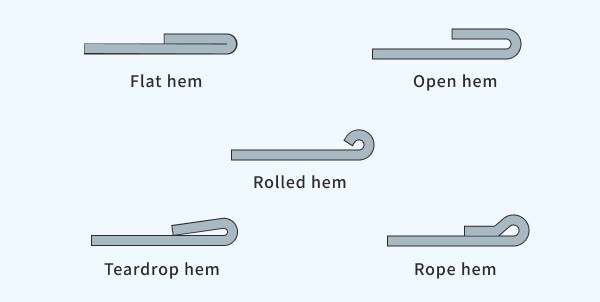

- Podwijanie:Złożenie kołnierza na siebie w celu utworzenia gładkiej krawędzi do łączenia części

Każda operacja formowania ma wpływ na ogólną geometrię, wytrzymałość i funkcjonalność gotowej części.

6.0Matryce jedno- i wielostanowiskowe

Operacje tłoczenia mogą być wykonywane przy użyciu różnych typów matryc:

- Pojedyncze matryce:

- Umiera złożone:Wykonywanie wielu operacji cięcia, takich jak wykrawanie i dziurkowanie, jednocześnie

- Matryce kombinowane:Połącz cięcie i formowanie w jednej matrycy

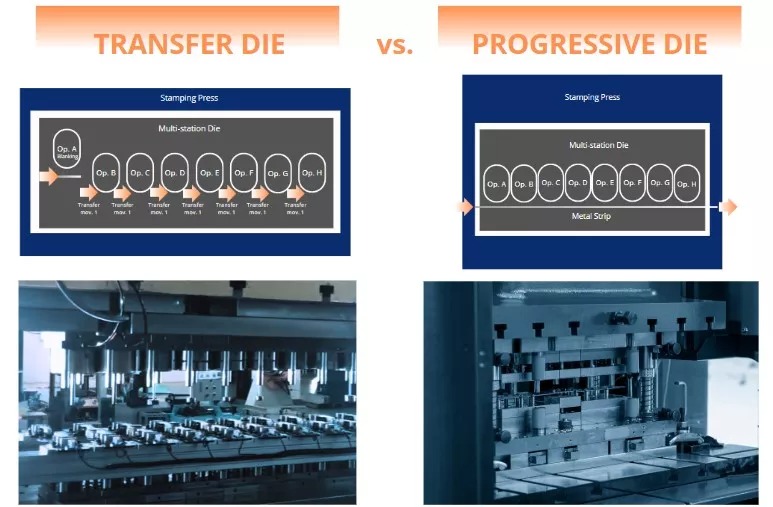

Wiele stacji umiera:

- Matryce progresywne:Używaj materiału podawanego w zwojach, gdzie każda stacja wykonuje etap procesu tłoczenia. Elementy pozostają połączone za pomocą taśmy nośnej, aż do całkowitego uformowania i rozdzielenia.

- Matryce transferowe:Używaj wstępnie wyciętych wykrojów, które są mechanicznie przenoszone ze stanowiska na stanowisko w ramach tego samego zestawu wykrojników

- Linie pras tandemowych:Operacje na dużą skalę, w których każda prasa w serii wykonuje określone zadanie (np. ciągnienie lub przycinanie)

Dzięki różnym konfiguracjom matryc możliwe jest wydajne i wydajne wytwarzanie skomplikowanych części.

7.0Znaczenie smarowania matryc w tłoczeniu

Podczas tłoczenia, kontakt narzędzia z materiałem metalowym pod wysokim ciśnieniem generuje znaczne tarcie. Smarowanie zmniejsza to tarcie, wydłużając żywotność narzędzia, zmniejszając wymagany tonaż i poprawiając jakość powierzchni.

Do popularnych rodzajów środków smarnych należą:

- Lekkie oleje mineralne

- Mieszanki do ciągnienia o dużej lepkości

- Smar na bazie oleju, rozpuszczalny w wodzie lub syntetyczny

Można je zastosować poprzez: - Pędzel lub wałek ręczny

- Systemy kroplowe

- Automatyczne rolki maszynowe

- Aplikacja natryskowa lub zalewowa

Wybór właściwej metody smarowania i płynu ma kluczowe znaczenie dla powodzenia i spójności procesu formowania.

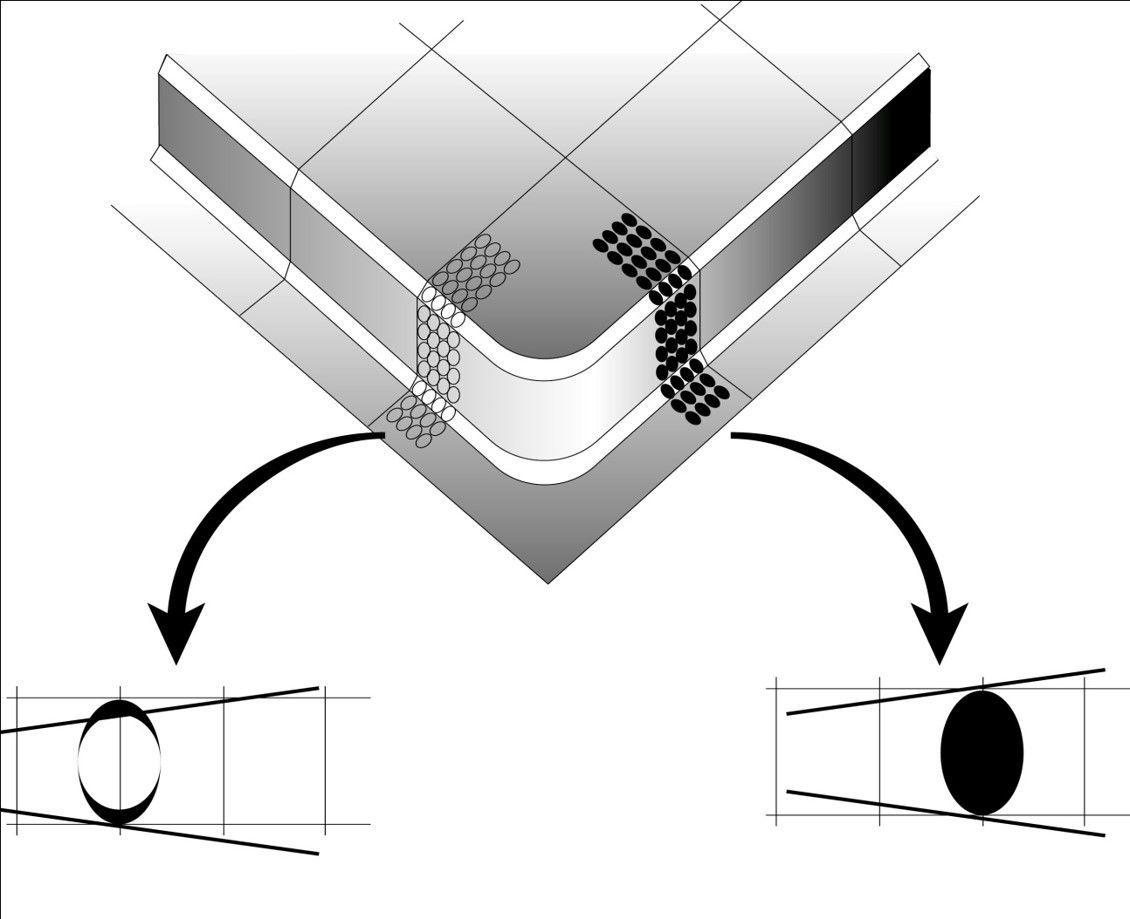

8.0Analiza siatki okręgów (CGA): optymalizacja jakości tłoczonych części

Analizując zniekształconą siatkę, producenci matryc mogą określić, gdzie potrzebne są modyfikacje. Proces jest powtarzany, aż do momentu, gdy finalna część spełni wymagania jakościowe.

9.0Wykorzystanie modelowania elementów skończonych (MES) w projektowaniu matryc

Aby skrócić czas poświęcany na próby i błędy, inżynierowie coraz częściej korzystają z narzędzi symulacyjnych, takich jak Modelowanie elementów skończonych (MES). MES umożliwia wirtualną analizę złożonych procesów formowania, takich jak głębokie tłoczenie, i pozwala przewidzieć zachowanie się materiału przed zbudowaniem fizycznego narzędzia. Pomaga to:

- Zminimalizuj konieczność przeróbek narzędzi

- Zoptymalizuj kształt i rozmiar pustego miejsca

- Przed wykonaniem matrycy upewnij się, że części nadają się do produkcji

Metoda elementów skończonych (MES) w połączeniu z metodą CGA i fachowym wykonaniem przekłada się na bardziej wydajny proces tłoczenia i wyższą jakość części.

10.0FAQ: Tłoczenie i matryce do blach

P1: Jaka jest różnica między wykrawaniem a dziurkowaniem w tłoczeniu blachy?

A1: Wykrawanie polega na odcięciu zewnętrznego obwodu elementu z arkusza, natomiast dziurkowanie usuwa nadmiar materiału, tworząc otwór lub szczelinę wewnątrz elementu. Oba procesy są wykonywane za pomocą wykrojników.

P2: Czym różnią się matryce postępowe i transferowe?

A2: Matryce progresywne podają materiał w kręgach przez wiele stanowisk matrycowych, z których każde wykonuje inną operację na ciągłym pasku. Matryce transferowe przemieszczają poszczególne wykrojki z jednego stanowiska do drugiego za pomocą mechanicznych systemów transferowych.

P3: Dlaczego luz matrycy jest tak ważny w operacjach wykrawania?

A3: Prawidłowy luz matrycy zapewnia czyste cięcia, zapobiega powstawaniu zadziorów i zmniejsza zużycie narzędzia. Należy go dostosować do grubości materiału i jego właściwości.

P4: Co jest przyczyną powstawania zmarszczek i rozdarć podczas głębokiego tłoczenia?

A4: Słaba formowalność, niewystarczająca siła docisku lub nieprawidłowa konstrukcja stempla/matrycy mogą prowadzić do marszczenia, ścieniania lub rozrywania. Wady te są zazwyczaj identyfikowane i korygowane za pomocą analizy CGA lub MES.

P5: Jakiego rodzaju środka smarującego należy używać podczas tłoczenia metali?

A5: Wybór środka smarnego zależy od rodzaju operacji i materiału. Do formowania lekkiego powszechnie stosuje się oleje lekkie, natomiast do ciągnienia ciężkiego mogą być potrzebne związki syntetyczne o wysokiej lepkości. Na wydajność wpływa również metoda aplikacji.

P6: Czy pojedyncza kostka może wykonywać wiele operacji?

A6: Tak. Wykrojniki złożone i kombinowane mogą wykonywać wykrawanie, dziurkowanie i formowanie jednocześnie. Wykrojniki wielostanowiskowe, takie jak systemy progresywne lub transferowe, wykonują sekwencję operacji na oddzielnych stanowiskach.

P7: W jaki sposób modelowanie elementów skończonych ulepsza projektowanie matryc?

A7: MES symuluje przepływ materiału i odkształcenia przed wykonaniem narzędzi. Identyfikuje potencjalne strefy uszkodzeń, redukuje liczbę przeróbek i zapewnia precyzyjną i wydajną produkcję części.

Odniesienia

https://www.tldmetal.com.tw/news_detail/21.htm