Wstęp

Produkcja blach jest niezbędna w wielu procesach produkcyjnych, od prostych zabawek po złożone komponenty lotnicze. Pomimo powszechnego zastosowania, zrozumienie działania tego procesu jest kluczowe. Niniejszy artykuł zawiera szczegółowy przegląd technik i materiałów wykorzystywanych w produkcji blach.

1.0Czym jest obróbka blachy?

Produkcja blachy to proces formowania płaskich arkuszy metalu w pożądane części i produkty poprzez operacje takie jak cięcie, składanie, gięcie i montaż.

Do najczęściej stosowanych materiałów należą stal, aluminium, stal nierdzewna, mosiądz, miedź i cynk. Grubość blachy waha się zazwyczaj od 0,006 do 0,25 cala. Grubsze blachy nadają się do zastosowań wymagających dużej wytrzymałości, natomiast cieńsze blachy lepiej sprawdzają się w zastosowaniach wymagających ciągliwości.

Proces produkcji rozpoczyna się od szczegółowej fazy projektowania, mającej na celu zdefiniowanie specyfikacji, a następnie stosowania różnych podstawowych technik. Techniki te można podzielić na cztery główne kategorie:

- Cięcie

- Tworzenie się

- Łączący

- Wykończeniowy

2.0Techniki cięcia blachy

Procesy cięcia służą do rozdzielania arkuszy metalu na części i kształty. Techniki cięcia można ogólnie podzielić na:

| Typ | Metody |

| Cięcie bez ścinania | Cięcie laserowe, cięcie plazmowe, cięcie strumieniem wody |

| Cięcie na zasadzie ścinania | Cięcie, wykrawanie, dziurkowanie, piłowanie |

2.1Cięcie laserowe

Cięcie laserowe to proces termiczny polegający na miejscowym topieniu metali za pomocą skupionej wiązki laserowej. Wiązka jest absorbowana przez materiał, odparowując go, podczas gdy dysza tnąca wtłacza gaz (zazwyczaj azot lub tlen) w celu usunięcia stopionego materiału i ochrony głowicy tnącej.

Cięcie laserowe jest odpowiednie dla materiałów takich jak stal nierdzewna, stal miękka i niektóre metale nieżelazne. Materiały odblaskowe, takie jak aluminium, mogą wymagać laserów światłowodowych. Typowa grubość cięcia wynosi od 20 mm do 40 mm.

Zalety:

- Wysoka elastyczność i precyzja

- Oszczędność czasu

- Zastosowanie do szerokiej gamy materiałów

Wady:

- Wysokie zużycie energii i gazu

- Wymaga znaczących środków bezpieczeństwa i początkowej inwestycji

2.2Cięcie plazmowe

Ten proces termiczny wykorzystuje zjonizowany gaz (plazmę) do topienia i cięcia metalu. Metoda ta jest skuteczna tylko w przypadku materiałów przewodzących prąd elektryczny i jest często stosowana do grubszych arkuszy (do 50 mm), gdzie wykończenie powierzchni nie jest kluczowe.

Odpowiednie materiały: Aluminium, stal nierdzewna, miedź, mosiądz

Zalety:

- Cięcie z dużą prędkością

- Możliwość automatyzacji

- Nadaje się do metali o dużej wytrzymałości i niskim natężeniu ciepła

Wady:

- Wysokie zużycie energii

- Potencjalny hałas podczas cięcia na sucho

2.3Cięcie strumieniem wody

Cięcie strumieniem wody wykorzystuje strumień wody pod wysokim ciśnieniem – często około 60 000 psi – do cięcia metali. Czyste strumienie wody są używane do cięcia miękkich materiałów, natomiast strumienie wody z materiałem ściernym tną twarde metale, takie jak stal węglowa i aluminium.

Zalety:

- Brak stref narażonych na działanie ciepła

- Doskonałe wykończenie powierzchni bez zadziorów

- Możliwość cięcia szerokiej gamy materiałów

Wady:

- Systemy wysokiego ciśnienia mogą powodować zginanie

- Wymaga uchwytów podtrzymujących, aby zapobiec odkształceniom

2.4Zaślepianie

Wykrawanie polega na użyciu stempla i matrycy do usunięcia fragmentu blachy. Wycięty element staje się elementem finalnym, a pozostała część blachy stanowi odpad.

Zalety:

- Wysoka dokładność wymiarowa

- Produkcja niestandardowych części z dobrą powtarzalnością

Wady:

- Wolniej niż uderzenie

- Wyższy koszt oprzyrządowania

2.5Strzyżenie

Nożyce służą do cięcia prostych linii na płaskich blachach za pomocą ostrzy o wysokim nacisku. Idealnie nadają się do cięcia dużych ilości miękkich metali, które nie wymagają gładkiego wykończenia.

Zalety:

- Szybkie i ekonomiczne rozwiązanie do dużych partii

- Prosty, skuteczny do prostych cięć

Wady:

- Powoduje zadziory i deformacje

- Nie nadaje się do zastosowań wymagających czystych krawędzi

2.6Piłowanie

Piłowanie wykorzystuje brzeszczoty piłowe do stopniowego usuwania materiału. Poziome piły taśmowe służą do formatowania prętów, natomiast piły pionowe wykonują złożone cięcie konturowe.

Zalety:

- Wysoka dokładność cięcia

- Małe straty materiału dzięki małym szczelinom

- Obsługuje różnorodne materiały nieżelazne

Wady:

- Mniejsza stabilność styku podczas cięcia płaskich arkuszy

- Nierówności w wykończeniu powierzchni

2.7Uderzenie

Wykrawanie wykorzystuje siłę ścinającą do tworzenia otworów w blasze. W przeciwieństwie do wykrawania, usunięty fragment jest odpadem, a blacha pozostaje końcowym elementem.

Zalety:

- Szybkie wykonywanie otworów

- Czyste i precyzyjne cięcia

- Brak zniekształceń termicznych

Wady:

Konfiguracja wymaga precyzyjnego wyrównania narzędzi i matryc

9 metod dziurkowania blachy, które powinien znać każdy producent

3.0Techniki formowania blach

Formowanie polega na przekształcaniu metalu w stanie stałym. W tej sekcji opisano główne procesy formowania stosowane w produkcji.

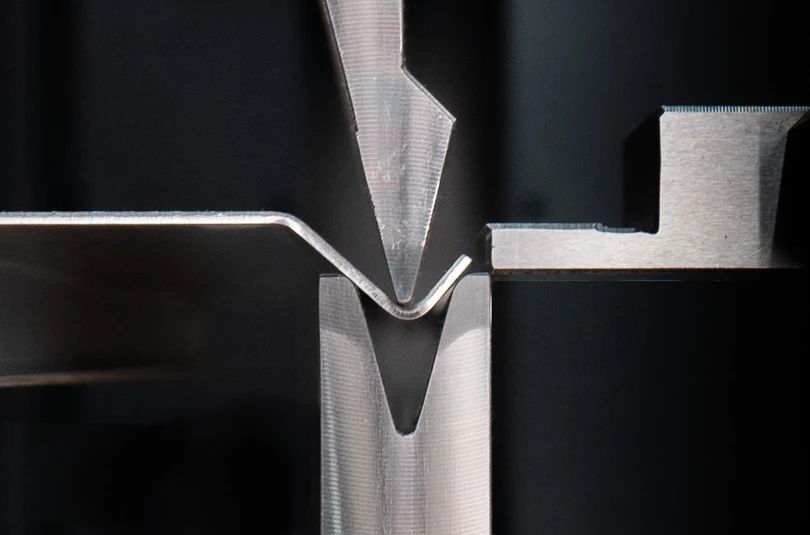

3.1Pochylenie się

Gięcie odkształca metal za pomocą siły przyłożonej poprzez prasy krawędziowe Lub maszyny do walcowaniaGięcie jest idealne w przypadku metali ciągliwych, ale niekruchych, takich jak:

- Stal miękka

- Stal sprężynowa

- Aluminium 5052

- Miedź

Materiały trudniejsze do gięcia to aluminium 6061, mosiądz, brąz i tytan.

Popularne techniki gięcia:

| Metoda | Opis |

| Gięcie walcowe | Za pomocą rolek wygina arkusze w rury, stożki i kształty puste |

| Gięcie obrotowe | Tworzy ostre narożniki lub kąty >90° |

| Gięcie ścierne | Używa wykrojnika do zdefiniowania promienia wewnętrznego |

| Gięcie V | Metal jest wyginany nad matrycą w kształcie litery V za pomocą stempla |

| Gięcie w kształcie litery U | Podobnie jak gięcie w kształcie litery V, ale z użyciem matrycy w kształcie litery U do części w kształcie litery U |

Zalety:

- Dobre właściwości mechaniczne części finalnych

- Ekonomiczne rozwiązanie dla produkcji mało- i średnioseryjnej

Wady:

Sprężyna powrotna może wpływać na dokładność

3.2Podwijanie

Proces zaginania polega na zaginaniu blachy na siebie, zazwyczaj w dwóch etapach:

- Gięcie w kształcie litery V

- Spłaszczanie w matrycy w celu uzyskania podwinięcia

Zalety:

- Wzmacnia krawędzie

- Poprawia estetykę

- Wysoka kontrola wymiarowa

Wady:

Ryzyko odkształcenia materiału

3.3Walcowanie

Walcowanie blachy zmniejsza jej grubość za pomocą walców obrotowych. Można je podzielić na:

- Walcowanie na gorąco:Powyżej temperatury rekrystalizacji

- Walcowanie na zimno: W temperaturze pokojowej lub zbliżonej do temperatury pokojowej

Typowe zastosowania: Rury, rurki, wytłoczki, tarcze, koła

Zalety:

- Wysoka prędkość, wysoka wydajność

- Stała grubość

- Możliwe jest osiągnięcie ścisłych tolerancji

Wady:

- Wymaga dużej początkowej inwestycji

- Bardziej odpowiedni do produkcji masowej

Procesy walcowania blach – wyjaśnienie: techniki trójwalcowe, czterowalcowe i formowania stożkowego

3.4Cechowanie

Tłoczenie polega na użyciu matryc i pras do formowania blachy na zimno. Proces może obejmować gięcie, wykrawanie, tłoczenie i wywijanie kołnierzy w ramach jednej operacji.

Przybory: Stal nierdzewna, aluminium, mosiądz, miedź

Zalety:

- Niskie koszty pracy i narzędzi

- Łatwa automatyzacja

- Wysoka powtarzalność

Wady:

- Modyfikacja matryc jest kosztowna po rozpoczęciu produkcji

Kompletny przewodnik po matrycach i procesach tłoczenia blach

3.5Wijący się

Zawijanie tworzy okrągłe, puste krawędzie dla bezpieczeństwa i wytrzymałości krawędzi. Zazwyczaj wykonuje się je w trzech etapach:

- Formowanie się początkowej krzywej

- Toczenie krzywej

- Zamknięcie loków

Zalety:

- Eliminuje ostre krawędzie

- Wzmacnia krawędzie komponentów

Wady:

- Może powodować zadziory lub deformacje

3.6Obróbka metali

Wirowanie polega na nadawaniu metalowym krążkom nowego kształtu za pomocą trzpienia, obracając je i wykorzystując wałek formujący.

Przybory: Stal nierdzewna, aluminium, mosiądz, miedź

Zalety:

- Nadaje się do pustych, symetrycznych kształtów

- Elastyczność dla małych i dużych partii

Wady:

- Ograniczone do projektów koncentrycznych

- Ograniczenia rozmiaru i kształtu

Czym jest wyoblanie metalu? Rodzaje procesów, maszyny i zastosowania

4.0Techniki łączenia blach

Łączenie jest kluczowe w montażu gotowych elementów. Główne metody obejmują spawanie i nitowanie.

4.1Spawalniczy

Spawanie polega na łączeniu dwóch blach za pomocą ciepła, ciśnienia lub obu tych metod. W celu wzmocnienia połączenia można dodać materiał wypełniający.

Typowe techniki spawania:

| Metoda | Kluczowe cechy |

| Spawanie elektrodą otuloną (SMAW) | Wykorzystuje elektrodę prętową i łuk elektryczny, nadaje się do grubych metali |

| Spawanie metodą MIG (GMAW) | Wykorzystuje ciągły drut elektrodowy i osłonę gazową, szybko i czysto |

| Spawanie metodą TIG | Wykorzystuje elektrodę wolframową i gaz osłonowy, najlepszy do metali nieżelaznych |

Uwagi:

- Spawanie elektrodą otuloną jest szybkie, ale może przegrzać cienkie metale

- MIG jest idealny do automatyzacji, ale nie nadaje się do stosowania na zewnątrz

- Metoda TIG zapewnia czyste spoiny, ale wymaga wykwalifikowanej siły roboczej

4.2Nitowanie

Nitowanie to półtrwała, nietermiczna metoda łączenia. Polega ona na wierceniu otworów i formowaniu końcówek nitów w celu zabezpieczenia blach.

Typy:

| Typ | Aplikacja |

| Nitowanie na gorąco | Do nitów stalowych o średnicy >10 mm (1000–1100°C) |

| Nitowanie na zimno | Do metali lekkich i nieżelaznych, takich jak aluminium lub miedź |

Zalety:

- Ekonomiczne i łatwe do sprawdzenia

- Nadaje się do metali lekkich

Wady:

- Dodaje wagi

- Osłabia konstrukcję poprzez wywiercone otwory

- Tworzy hałas w zespołach mechanicznych

5.0Wniosek

Produkcja blach łączy w sobie procesy cięcia, formowania, łączenia i wykańczania, umożliwiając produkcję szerokiej gamy komponentów przemysłowych i komercyjnych. Wybór odpowiedniej techniki zależy od geometrii elementu, rodzaju materiału, kosztów i wielkości produkcji. Dzięki postępowi w dziedzinie maszyn i automatyzacji, produkcja blach stale się rozwija, oferując większą precyzję, szybkość i elastyczność.

6.0Często zadawane pytania (FAQ) dotyczące obróbki blach

P1: Jaka jest różnica pomiędzy cięciem laserowym i cięciem plazmowym?

A: Cięcie laserowe wykorzystuje skupione światło do odparowania materiału, zapewniając wysoką precyzję i czyste krawędzie, natomiast cięcie plazmowe wykorzystuje zjonizowany gaz do topienia metali przewodzących. Cięcie laserowe jest lepsze w przypadku cienkich, skomplikowanych elementów; plazma jest preferowana w przypadku grubszych, wysoce wytrzymałych metali.

P2: Jakie materiały są najczęściej stosowane w obróbce blachy?

A: Do najpopularniejszych materiałów należą stal nierdzewna, aluminium, stal miękka, miedź i mosiądz. Wybór zależy od wytrzymałości, odporności na korozję, podatności na odkształcanie i zastosowania.

P3: Jaki jest typowy zakres grubości blachy?

A: Grubość blachy zazwyczaj waha się od 0,006 cala (0,15 mm) do 0,25 cala (6,35 mm). Grubsze materiały nazywane są płytami, a cieńsze arkuszami – folią.

P4: Jak dokładne jest gięcie CNC w procesie formowania blach?

A: Gięcie CNC zapewnia wysoką powtarzalność i wąskie tolerancje, często wynoszące ±0,1 mm, w zależności od materiału i sprzętu.

P5: Która metoda montażu blach jest lepsza: spawanie czy nitowanie?

A: Spawanie zapewnia mocniejsze i trwałe połączenia, idealne dla integralności strukturalnej. Nitowanie sprawdza się lepiej w przypadku lekkich, modułowych konstrukcji lub gdy konieczne jest uniknięcie odkształceń cieplnych.