- 1.0Czym jest cięcie metali i dlaczego jest ważne w produkcji?

- 2.0Jak używać piły do cięcia metalu: Wyjaśnienie rodzajów pił i ostrzy

- 3.0Czym jest kształtowanie w obróbce skrawaniem? Jak maszyny kształtujące tworzą płaskie powierzchnie

- 4.0Czym jest przeciąganie w produkcji? Jak przeciąganie tworzy złożone kształty wewnętrzne

- 5.0Czym jest wiercenie, rozwiercanie, rozwiercanie i gwintowanie w obróbce skrawaniem?

- 6.0Czym jest szlifowanie i inne procesy obróbki ściernej?

- 7.0Czym jest toczenie w obróbce skrawaniem? Zrozumienie działania tokarki i metod mocowania przedmiotu obrabianego

- 8.0Czym jest frezowanie w obróbce skrawaniem? Typy, dynamika skrawania i podstawy ścieżki narzędzia

- 9.0Mocowanie elementów obrabianych w operacjach frezowania: uchwyty, zaciski i konfiguracje

- 10.0Często zadawane pytania (FAQ)

1.0Czym jest cięcie metali i dlaczego jest ważne w produkcji?

Skrawanie metali to proces obróbki skrawaniem, który polega na usuwaniu materiału z przedmiotu obrabianego, głównie poprzez odkształcenie plastyczne i ścinanie, tworząc drobne wióry. Jest to kluczowa operacja obróbki skrawaniem i służy do nadawania elementom precyzyjnych wymiarów.

Metody dorabiania kluczy

Do typowych procesów cięcia należą:

- Piłowanie

- Kształtowanie / Planowanie

- Przeciąganie

- Wiercenie

- Szlifowanie

- Obrócenie

- Przemiał

Pomimo różnic w narzędziach i maszynach, wszystkie te procesy opierają się na tym samym podstawowym mechanizmie: stosowaniu sił skrawania, które wywołują plastyczne ścinanie w celu usunięcia materiału. Mechanizm ten jest często uproszczony dzięki zastosowaniu teorii cięcia ortogonalnego.

Jednak rzeczywiste procesy, takie jak frezowanie czy szlifowanie, wymagają skośnego cięcia o bardziej złożonej mechanice. Podczas gdy teoria skrawania ortogonalnego dostarcza podstawowych informacji, rzeczywiste procesy, takie jak frezowanie i szlifowanie, wymagają skośnego cięcia i bardziej złożonej mechaniki.

2.0Jak używać piły do cięcia metalu: Wyjaśnienie rodzajów pił i ostrzy

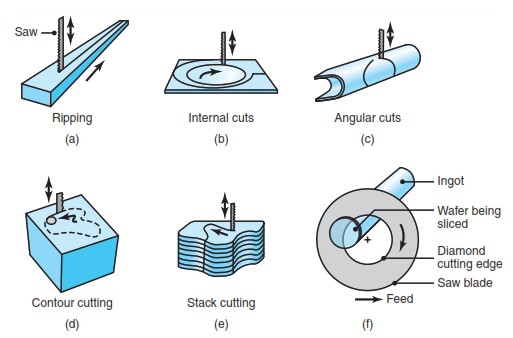

Czym jest cięcie piłą w obróbce metali?

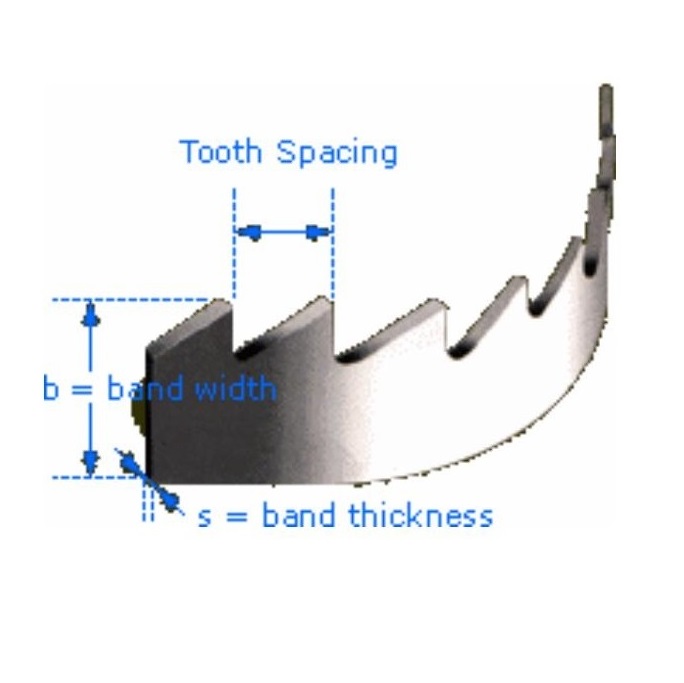

Piłowanie to podstawowy proces obróbki skrawaniem, stosowany do cięcia dużych surowców na mniejsze, nadające się do obróbki kawałki. Operacja ta jest często wykonywana przy użyciu piły taśmowe lub zintegrowane z Systemy piłowania CNC do produkcji wielkoseryjnej. Jest to zazwyczaj pierwszy etap produkcji części metalowych, zapewniający wstępne cięcie przed precyzyjną obróbką.

Rodzaje pił używanych do cięcia metalu

- Piła do metalu

- Używa prosty ostrze w ruch posuwisto-zwrotny.

- Najczęściej obsługiwany ręcznie lub za pomocą prostego wspomagania mechanicznego.

- Doskonale nadaje się do cięcia małych odcinków lub do użytku w warsztacie.

- Piła taśmowa

- Zawiera ostrze z pętlą który się rusza ciągle w jednym kierunku.

- Nadaje się do ciągłe, dokładne cięcia z różnych materiałów.

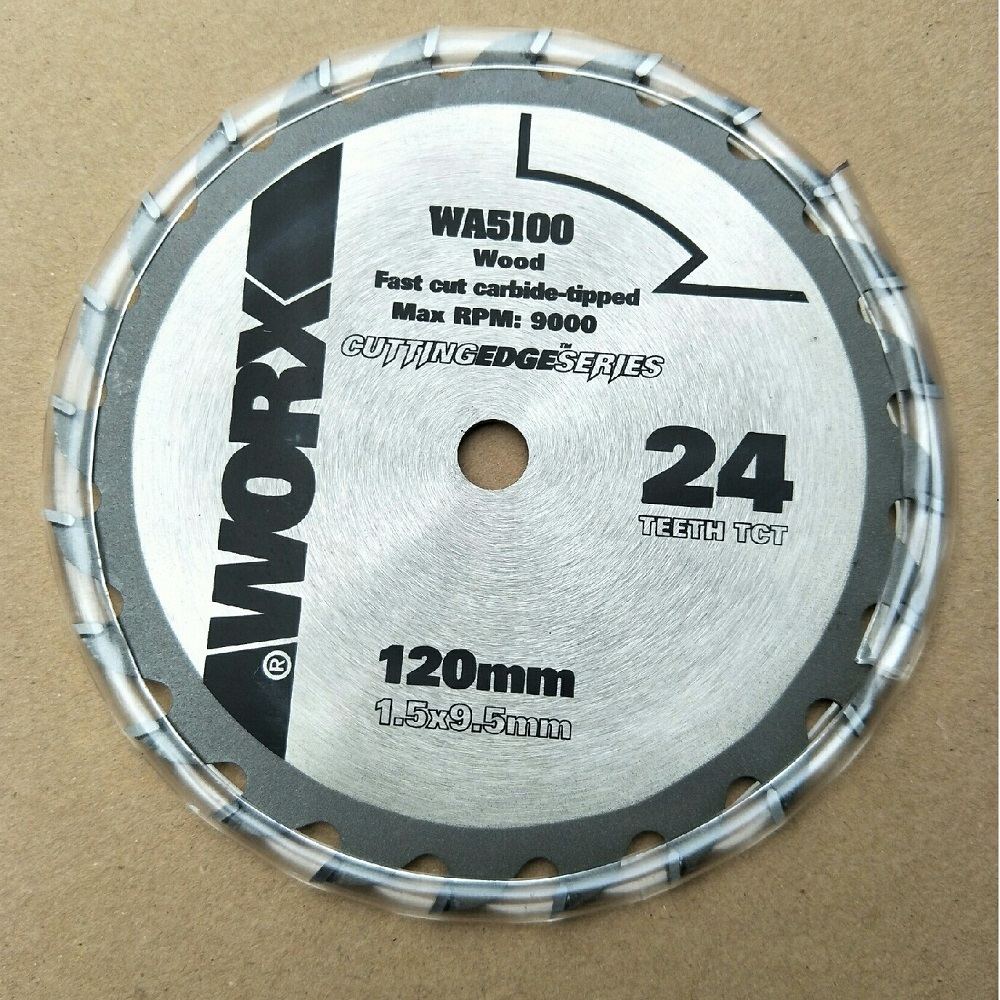

- Piła tarczowa

- Wyposażony w obracające się ostrze w kształcie dysku.

- Oferty szybkie, czyste cięcia, często stosowane w operacjach o dużej objętości lub mobilnych.

Wybór właściwego ostrza piły do materiału

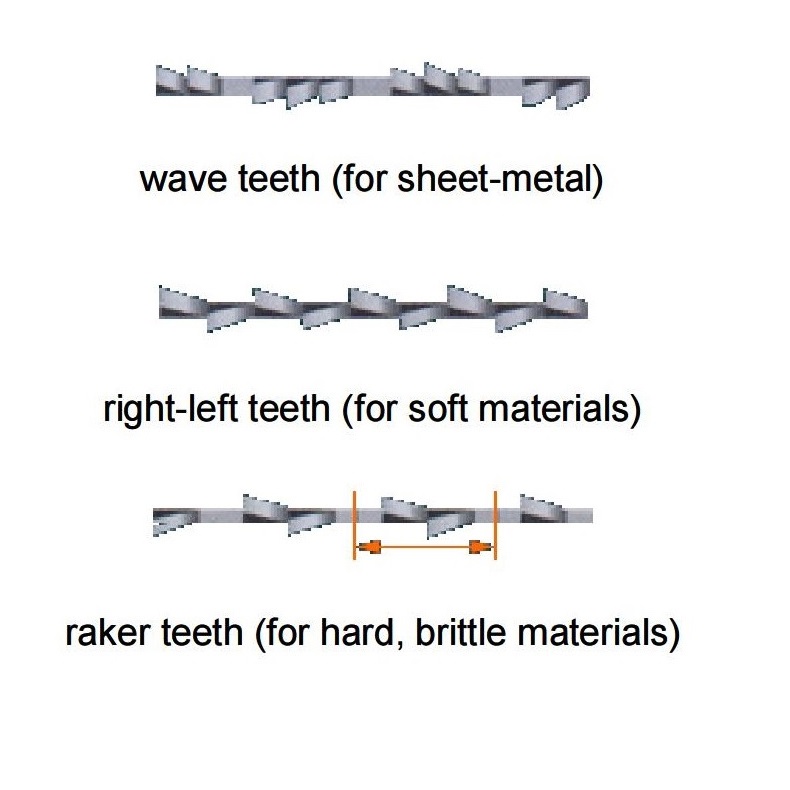

- Faliste zęby

- Najlepszy dla cienkie blachy

- Zęby ostrza są faliste, co redukuje ciepło i poprawia odprowadzanie wiórów.

- Zęby prawe-lewe (zęby rozstawione)

- Używany do miękki przybory takich jak aluminium lub tworzywa sztuczne.

- Zęby poruszają się naprzemiennie, aby poszerzyć cięcie i zmniejszyć wiązanie.

- Zęby grabiące

- Stosowane powszechnie do twardych materiałów, takich jak stal stopowa, stal węglowa lub żeliwo.

- Zęby są pogrupowane w wzory, co zapewnia płynniejsze cięcie i kontrolę wiórów.

Typowe zastosowania piłowania

Cięcie piłą jest zazwyczaj stosowane w celu:

- Materiały wyjściowe cięte na wymiar na wymaganą długość

- Przygotowanie półfabrykatów do toczenia, frezowania lub wiercenia

- Usuń nadmiar materiału z części odlewanych lub kutych

3.0Czym jest kształtowanie w obróbce skrawaniem? Jak maszyny kształtujące tworzą płaskie powierzchnie

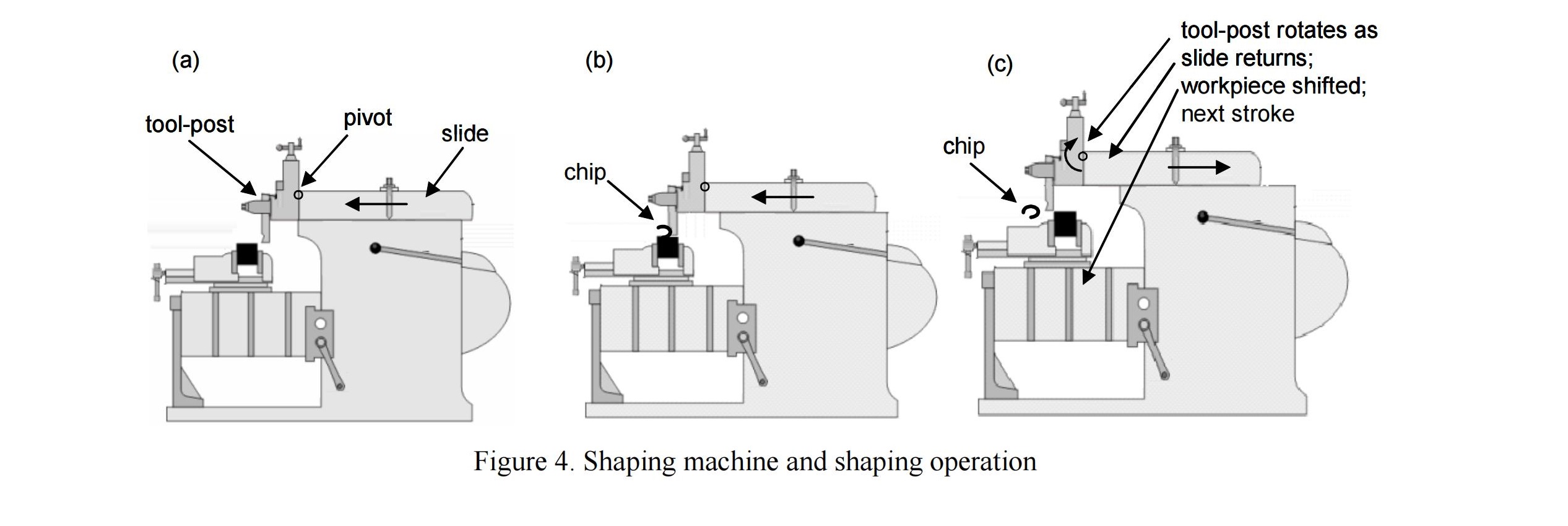

Czym jest kształtowanie w obróbce skrawaniem? Jak tworzy płaskie powierzchnie

Modelacja jest procesem cięcia metalu, który wykorzystuje narzędzie tnące jednopunktowe, zwykle operowane na maszyny do kształtowania mechanicznego lub hydraulicznegolub czasami na uniwersalne tokarki kształtowe do prac narzędziowych. Służy głównie do tworzenia powierzchnie płaskie lub planarne, szczególnie na bloki prostokątne z metalu.

Te płaskie powierzchnie często służą jako geometria bazowa do dalszych operacji obróbczych, takich jak przemiał Lub wiercenie.

Jak działa maszyna kształtująca

- Ten narzędzie tnące jest zamontowany na wózku i porusza się tam i z powrotem wzdłuż prosta pozioma ścieżka.

- Tylko do przodu udar wykonuje cięcie; suw powrotny jest jałowy.

- Ten przedmiot obrabiany pozostaje nieruchomy, zwykle mocowane do stołu maszyny.

- Po każdym przesunięciu stół może nieznacznie przesunąć obrabiany przedmiot w celu wykonania następnego przejścia.

Zastosowania kształtowania w obróbce metali

- Wykonywanie płaskich powierzchni na blokach stalowych, żeliwnych lub aluminiowych.

- Przygotowanie przedmiotów obrabianych do dalszej obróbki (np. frezowania lub szlifowania).

- Wykonywanie rowków wpustowych, rowków lub wewnętrznych szczelin przy użyciu specjalistycznych narzędzi.

- Nadaje się do produkcja mało- i średnioseryjna I prace naprawcze.

Zalety kształtowania

- Prosta konstrukcja i działanie maszyny.

- Ekonomiczne rozwiązanie do małych serii prac i prac w narzędziowni.

- Przy odpowiednim ustawieniu można uzyskać dokładne płaskie powierzchnie.

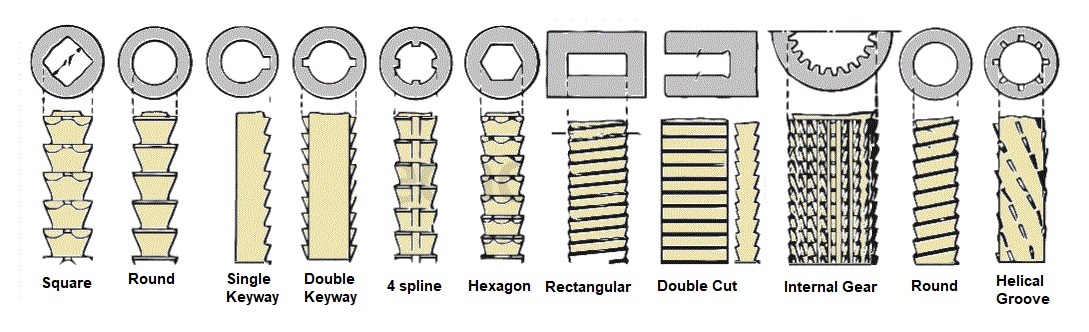

4.0Czym jest przeciąganie w produkcji? Jak przeciąganie tworzy złożone kształty wewnętrzne

Przeciąganie to proces obróbki o wysokiej precyzji i wysokiej wydajności, stosowany głównie do produkcja masowa części z złożone geometrie wewnętrzne, zwłaszcza otwory niekołowe, rowków wielowypustowych lub wpustów klinowych.

Jak działa przeciąganie

- A narzędzie do przeciągania składa się z długiego paska z serią tnące zęby ułożone stopniowo wzdłuż jej długości.

- Ponieważ broszka jest ciągnięty lub pchany przez obrabiany przedmiot, każdy ząb usuwa mały odprysk materiału.

- Ten zęby początkowe wykonać cięcie zgrubne, usuwając większość materiału.

- Ten ostatnie zęby dostarczać cięcia wykończeniowedefiniując dokładną końcową geometrię z wysoką precyzją i jakością powierzchni.

- Ten kształt ostatnich zębów dopasowuje się do pożądanego ostatecznego kształtu wewnętrznego części.

Zastosowania przeciągania

- Obróbka skrawaniem rowki wpustowe, wewnętrzne rowki, otwory nieokrągłe, I sloty

- Powszechne w takich branżach jak automobilowy, lotnictwo i kosmonautyka, I obróbka

- Nadaje się do produkcja wielkoseryjna tam, gdzie wymagane są ścisłe tolerancje

Zalety przeciągania

- Produkuje złożone kształty wewnętrzne w pojedynczy przejazd

- Oferty doskonałe wykończenie powierzchni I dokładność wymiarowa

- Wysoki powtarzalność I wydajność czasu cyklu do produkcji masowej

5.0Czym jest wiercenie, rozwiercanie, rozwiercanie i gwintowanie w obróbce skrawaniem?

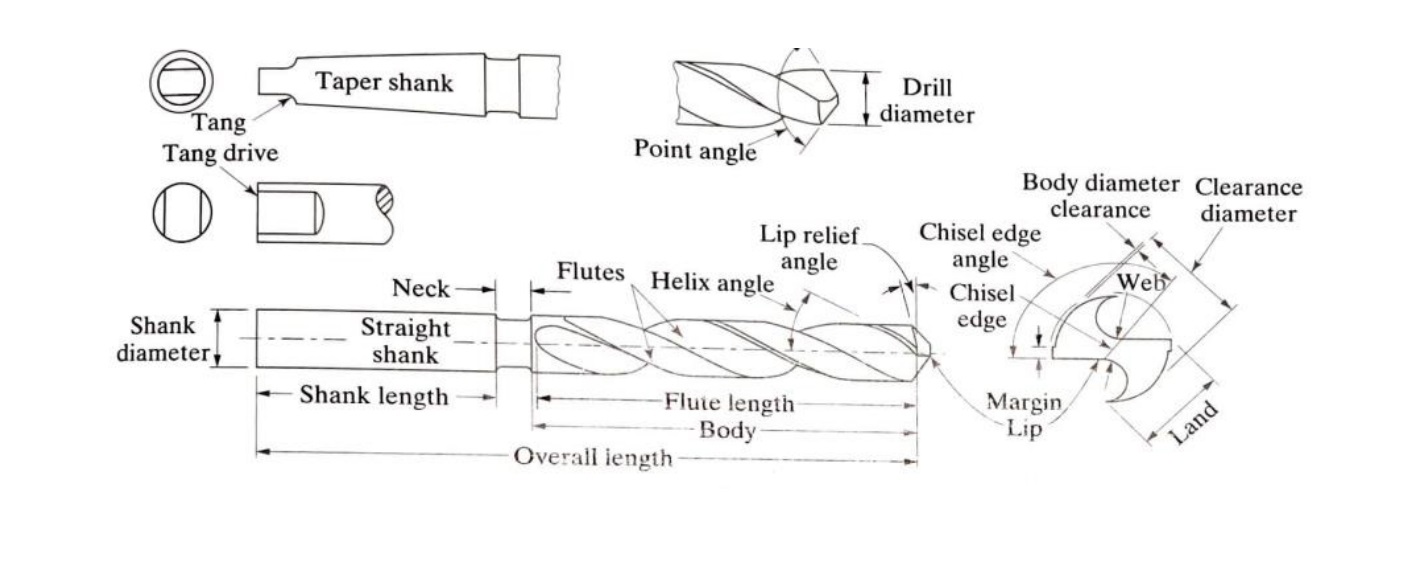

Przegląd procesów wiercenia, rozwiercania, wiercenia i gwintowania

Te cztery metody obróbki służą do wykonywania otworów różnego typu. Najczęściej wykonuje się je za pomocą wiertarki stołowe, wiertarki promieniowe, Lub Centra obróbcze CNC, W zależności od wymagań dotyczących precyzji, wiercenie powoduje wykonanie okrągłych otworów różnego typu; rozwiercanie służy do poprawienia tolerancji wymiarowej wywierconego otworu; rozwiercanie polega na użyciu specjalnej maszyny działającej jak tokarka w celu wycinania otworów o wysokiej precyzji; a gwintowanie umożliwia wykonanie gwintów w wywierconych otworach.

Jak działa wiercenie: Geometria wiertła krętego i proces skrawania

Geometria typowego wiertła krętego (zwanego wiertłem) jest złożona. Posiada proste zęby tnące u dołu – to one odpowiadają za większość skrawania metalu – oraz zakrzywione zęby tnące wzdłuż powierzchni cylindrycznej. Rowki utworzone przez zęby śrubowe nazywane są rowkami wiórowymi, które służą do wypychania wiórów z otworu podczas obróbki.

Prędkość na czubku wiertła wynosi zero, więc ta część narzędzia nie wykonuje znaczącej obróbki. Dlatego przed wierceniem często wykonuje się mały otwór, zwany otworem nakiełkowym. Otwory nakiełkowe wykonuje się za pomocą specjalnych narzędzi zwanych wiertłami nakiełkowymi, które pomagają również ustawić wiertło w osi otworu.

Najważniejsze fakty dotyczące narzędzi wiertniczych i operacji

- Popularne materiały wierteł:Stal hartowana (stal szybkotnąca, stal pokryta azotkiem tytanu); do twardszych materiałów stosuje się wiertła z płytkami z węglika spiekanego lub CBN.

- Wybór kąta punktu:Wiertła do cięcia miękkich materiałów mają mniejsze kąty wierzchołkowe, natomiast wiertła do cięcia twardych i kruchych materiałów mają większe kąty wierzchołkowe.

- Wiercenie lufowe głębokich otworów:Gdy stosunek długości do średnicy otworu jest duży, wymagane jest specjalne prowadzenie i długie wiertła. Wiercenie lufowe stosuje się do otworów o średnicy kilku milimetrów lub większej i stosunku L/D do 300, na przykład w lufach armatnich.

- Ograniczenia dla małych otworów:Wiercenie nie jest odpowiednie do otworów o średnicy mniejszej niż 0,5 mm, ponieważ narzędzia mogą się złamać i zaciąć.

- Dokładność rozmiaru otworu:Wywiercone otwory są zwykle nieznacznie większe od zmierzonej średnicy wiertła ze względu na wibracje, niewspółosiowość i inne czynniki.

- Rozwiercanie w celu uzyskania ścisłych tolerancjiAby uzyskać precyzyjne średnice otworów, najpierw wierci się nieco mniejszy otwór, a następnie go rozwierca. Rozwiercanie usuwa niewielką ilość materiału, ale zapewnia doskonałą dokładność wymiarową.

- Wiertła łopatkowe do dużych i głębokich otworów:Służy do obróbki otworów o dużych średnicach lub głębokich.

- Wiertła stożkowe i pogłębiacze:Mają one różne średnice, co pozwala na wykonywanie otworów fazowanych lub schodkowych pod śruby lub nakrętki; większa średnica jest dostosowana do łba śruby lub nakrętki.

- Gwintowanie gwintów wewnętrznych:Gwinty wewnętrzne nacina się w wywierconych otworach za pomocą gwintowników.

Proces rozwiercania: poprawa tolerancji wymiarowej

Rozwiercanie stosuje się po wierceniu w celu poprawy tolerancji wymiarowej i wykończenia powierzchni. Charakteryzuje się niską wydajnością usuwania materiału i małą głębokością skrawania, ale zapewnia doskonałą dokładność.

Proces rozwiercania: cięcie otworów o wysokiej precyzji

Rozwiercanie wykorzystuje specjalną maszynę działającą jak tokarka, aby powiększać i wykańczać otwory z wysoką precyzją. Jest to metoda odpowiednia do zastosowań wymagających ścisłych tolerancji i gładkich powierzchni.

Proces gwintowania: Tworzenie wewnętrznych gwintów śrubowych

Gwintowanie tworzy gwinty wewnętrzne w wywierconych otworach. Do gwintów wewnętrznych używa się narzędzia do gwintowania, natomiast gwinty zewnętrzne w częściach cylindrycznych są nacinane za pomocą narzynki.

6.0Czym jest szlifowanie i inne procesy obróbki ściernej?

Przegląd szlifowania i obróbki ściernej

Obróbka ścierna wykorzystuje narzędzia wykonane z drobnych, twardych cząstek materiałów krystalicznych. Cząsteczki ścierne mają nieregularne kształty i ostre krawędzie, usuwając bardzo małe ilości materiału w losowych punktach styku. Zastosowanie dużej liczby cząstek uśrednia efekt skrawania na całej powierzchni, zapewniając doskonałą gładkość powierzchni i kontrolę wymiarów, nawet w przypadku twardych lub kruchych elementów obrabianych.

Szlifowanie jest również szeroko stosowane do obróbki materiałów kruchych przy użyciu różnych szlifierki, takie jak szlifierki powierzchniowe, szlifierki walcowe, Lub Szlifierki CNC, którego nie można łatwo przetworzyć konwencjonalnymi metodami cięcia ze względu na przypadkowe pęknięcia i spękania.

Główne zastosowania szlifowania i obróbki ściernej

1. Poprawa wykończenia powierzchni części wykonanych innymi procesami

- Przykład (a):Najpierw matryca do formowania wtryskowego ze stali jest obrabiana przez frezowanie; wykończenie jej powierzchni jest udoskonalane w celu uzyskania lepszego przepływu tworzywa sztucznego, albo przez szlifowanie ręczne za pomocą narzędzi szlifierskich kształtowych, albo przez elektroszlifowanie.

- Przykład (b):Wewnętrzne powierzchnie cylindrów silników samochodowych są toczone na tokarce, następnie szlifowane, honowane i docierane, aby uzyskać wykończenie przypominające lustro.

- Przykład (c):Papier ścierny służy do wygładzania szorstkich powierzchni drewnianych.

2. Poprawa tolerancji wymiarowej części

- Przykład (a):Łożyska kulkowe są kute w początkowe okrągłe kształty, a następnie szlifowane w specjalnie uformowanych matrycach szlifierskich w celu uzyskania niezwykle dokładnych średnic (≤15 μm).

- Przykład (b)Noże wykonane są ze stali kutej, hartowanej, a następnie szlifowanej, aby uzyskać ostrą krawędź tnącą.

3. Cięcie twardych i kruchych materiałów

Przykład (a)Układy scalone półprzewodnikowe są wykonane z krzemu. Długi pręt z kryształu krzemu (o średnicy 8 cm, 15 cm lub 30 cm; do 200 cm długości) jest cięty na cienkie płytki za pomocą diamentowej tarczy ściernej.

4. Usuwanie niepożądanego materiału z procesów cięcia

Przykład (a): Wiercenie i frezowanie Często pozostawiają małe, ostre wióry, zwane zadziorami, wzdłuż krawędzi powierzchni. Do usuwania zadziorów stosuje się stożkowe ściernice.

Typowe materiały ścierne

- Tlenek glinu i węglik krzemu:Popularne materiały ścierne do ogólnych zastosowań.

- Materiały superścierne (CBN i proszek diamentowy):Stosowany do twardszych materiałów i zastosowań wymagających wysokiej precyzji.

- Kluczowe właściwościWysoka twardość i kruchość. Kruchość odnosi się do kruchości cząstek ściernych, powodując ich pękanie i tworzenie nowych ostrych krawędzi podczas użytkowania.

Narzędzia ścierne i materiały wiążące

Narzędzia ścierne zawierają ziarna ścierne połączone żywicą, utwardzoną gumą, metalem lub ceramiką. Materiał wiążący musi być bardziej miękki niż materiał ścierny, aby umożliwić uwolnienie zużytych ziaren ściernych, odsłaniając stale świeże krawędzie tnące.

Wielkość ziarna i wykończenie powierzchni:

Grube ziarna (mały numer wielkości ziarna, np. 10) pozwalają na dużą wydajność usuwania materiału.

Drobne ziarna (duża liczba ziaren, np. 100) zapewniają lepszą jakość wykończenia powierzchni.

Tę klasyfikację wielkości ziarna można dostrzec w rodzajach papieru ściernego.

Rodzaje szlifierek i operacje

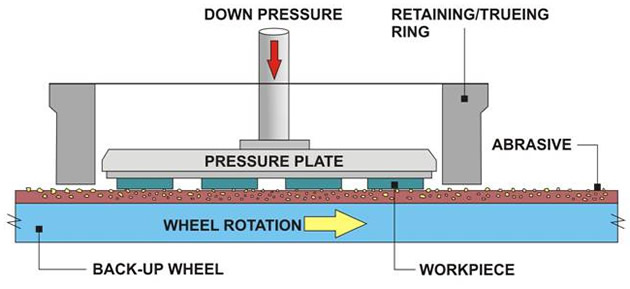

- Szlifierki powierzchniowe:Produkuj płaskie powierzchnie. Obrabiany przedmiot jest mocowany na płaskim stole, często za pomocą uchwytu magnetycznego w przypadku części stalowych, i przesuwany ruchem posuwisto-zwrotnym wzdłuż osi X, podczas gdy ściernica opuszcza się wzdłuż osi Z.

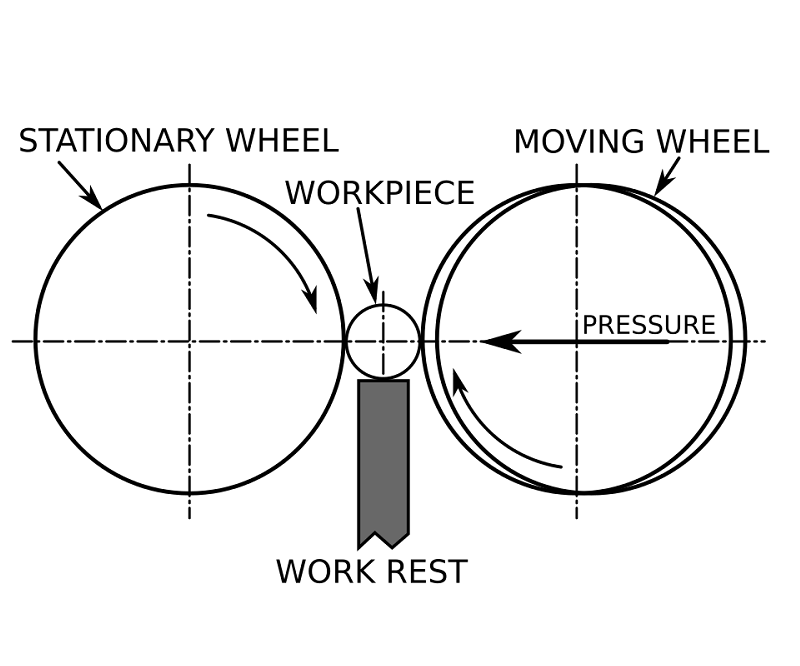

- Szlifierki bezkłowe: Stosowany do części cylindrycznych wymagających ścisłej kontroli wymiarowej. Niewspółosiowe osie koła regulacyjnego i ściernicy przesuwają element osiowo, zapewniając kontrolowany czas szlifowania.

- Szlifierki walcowe:Stosowane do toczonych części o złożonych kształtach (np. wałów stopniowanych). Specjalnie wyprofilowane ściernice dopasowują się do profilu przedmiotu obrabianego.

Czym jest honowanie w obróbce skrawaniem? Poprawa cylindryczności części cylindrycznych

Honowanie poprawia tolerancję kształtu, a w szczególności walcowość, powierzchni cylindrycznych. Narzędzie do honowania składa się z metalowego pręta z kamieniami szlifierskimi ułożonymi w kształt okręgu, które szczotkują powierzchnię, obracając się i poruszając osiowo. Na honowanych powierzchniach widoczne są charakterystyczne, spiralne, krzyżowe rysy.

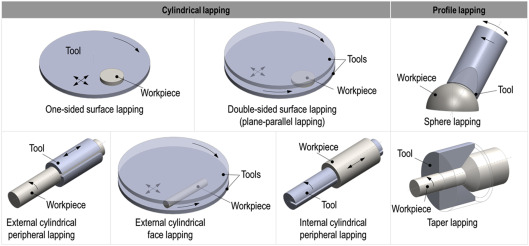

Proces docierania w celu uzyskania ultradokładnego wykończenia powierzchni

Docieranie to proces wykańczający z użyciem narzędzia metalowego, skórzanego lub płóciennego, nasączonego bardzo drobnymi cząstkami ściernymi. W przypadku przygotowywania płytek krzemowych, płaska tarcza metalowa obraca się nieznacznie nad elementem, na którym znajduje się zawiesina zawierająca drobne ziarna ścierne. Ruch zawiesiny zapewnia ultradrobne wykończenie, osiągając tolerancje wymiarowe ≥0,5 μm i gładkość powierzchni do 0,1 μm.

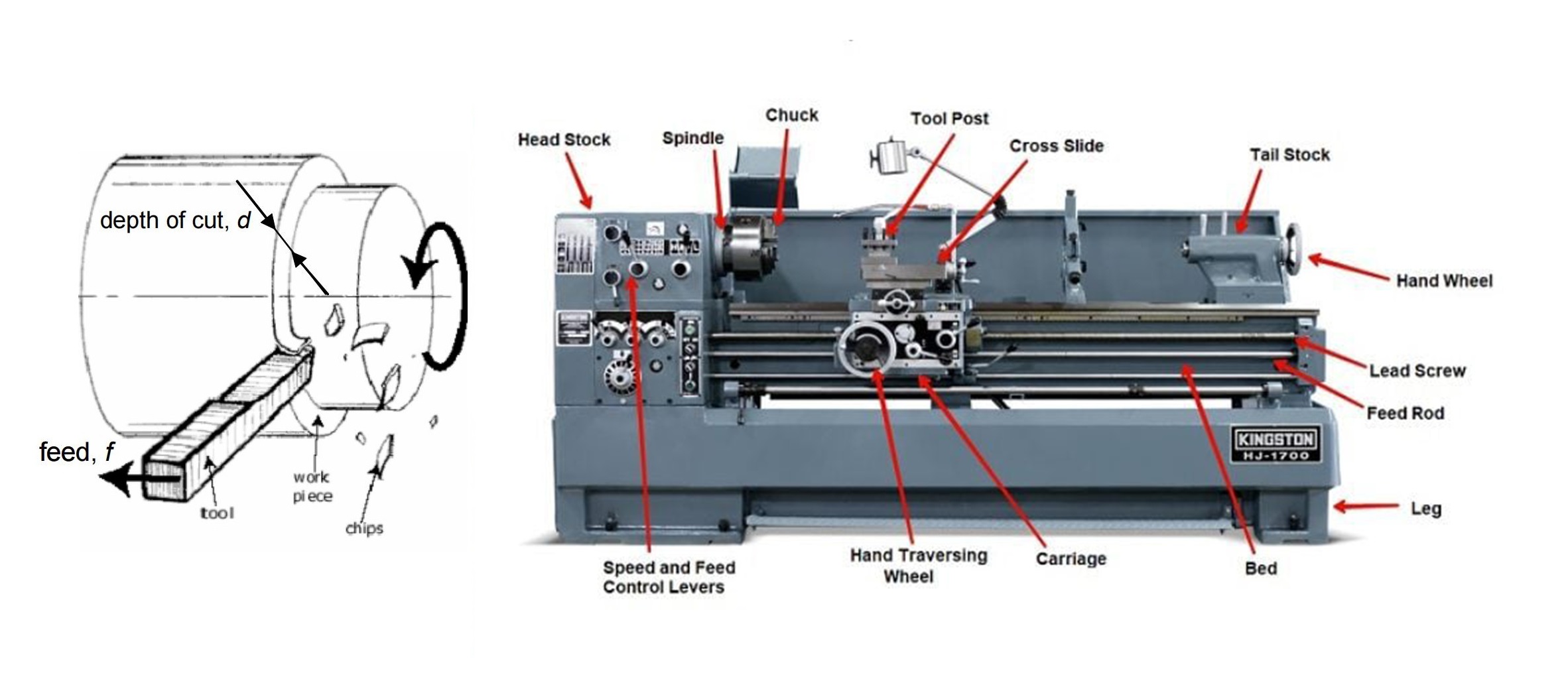

7.0Czym jest toczenie w obróbce skrawaniem? Zrozumienie działania tokarki i metod mocowania przedmiotu obrabianego

Przegląd procesu toczenia

Toczenie to proces obróbki skrawaniem, w którym przedmiot obrabiany obraca się względem nieruchomego narzędzia skrawającego zamontowanego na tokarce, usuwając materiał i formując kształty obrotowe. Przedmiot obrabiany obraca się, podczas gdy narzędzie skrawające jest do niego dociskane. Zazwyczaj surowiec ma kształt cylindryczny, a obrabiane części są obrotowo-symetryczne, co oznacza, że wszystkie powierzchnie skrawane przez tokarkę są powierzchniami obrotowymi.

Istnieją dwa powszechne sposoby używania tokarki:

- Wiercenie z konikiemWiertło zamontowane w koniku wsuwa się w czoło obracającej się części, aby wyciąć otwory. Część cylindryczna jest zamocowana w uchwycie, obraca się z dużą prędkością, a koło konika wprowadza narzędzie w część.

- Toczenie za pomocą narzędzia skrawającego jednoostrzowego: Narzędzie jednoostrzowe zamocowane w imaku narzędziowym skrawa obracającą się część. Imak narzędziowy porusza się wzdłuż sań za pomocą koła jezdnego, podczas gdy koło sań poprzecznych przesuwa narzędzie bliżej lub dalej od osi obrotu, kontrolując głębokość skrawania i prędkość posuwu.

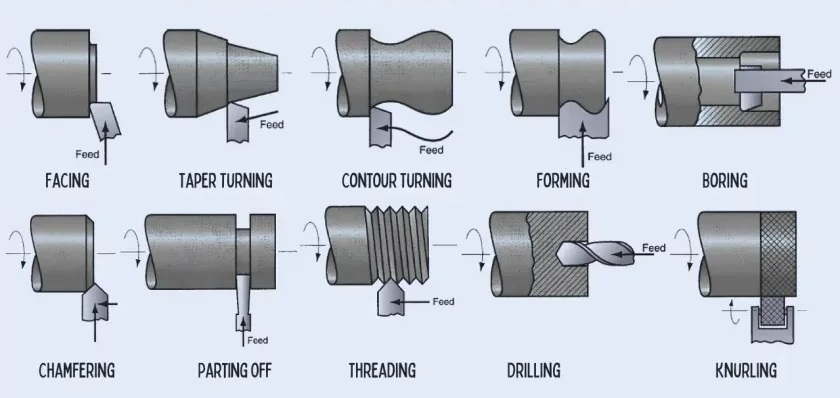

Typowe operacje skrawania na tokarce

Toczenie może wytwarzać różnorodne kształty obrotowe poprzez cięcie różnych powierzchni:

- Zewnętrzne powierzchnie cylindryczne:Toczenie, cięcie stożkowe, cięcie rowków, odcinanie, cięcie gwintów, radełkowanie

- Płaskie powierzchnie końcowe:Obróbka powierzchni czołowych, cięcie rowków czołowych, wiercenie

- Wewnętrzne powierzchnie cylindryczne:Rozwiercanie, wewnętrzne cięcie rowków (dostęp przez wolną powierzchnię płaską)

Tylko wiercenie wymaga posuwu narzędzia poprzez przesuwanie konika wzdłuż sań. W innych operacjach pręt jest mocowany w uchwycie wrzeciona, z przeciwległą powierzchnią swobodną. W przypadku długich elementów konik może zapewnić dodatkowe podparcie za pomocą martwego kła.

Planowanie sekwencji obróbki na tokarce

W przypadku wykonywania wielu operacji na jednym przedmiocie obrabianym, kolejność musi być starannie zaplanowana, aby zminimalizować konieczność ponownego mocowania. Na przykład, jeśli oba płaskie końce wymagają obróbki powierzchniowej, wymagane są co najmniej dwa mocowania z uchwytem.

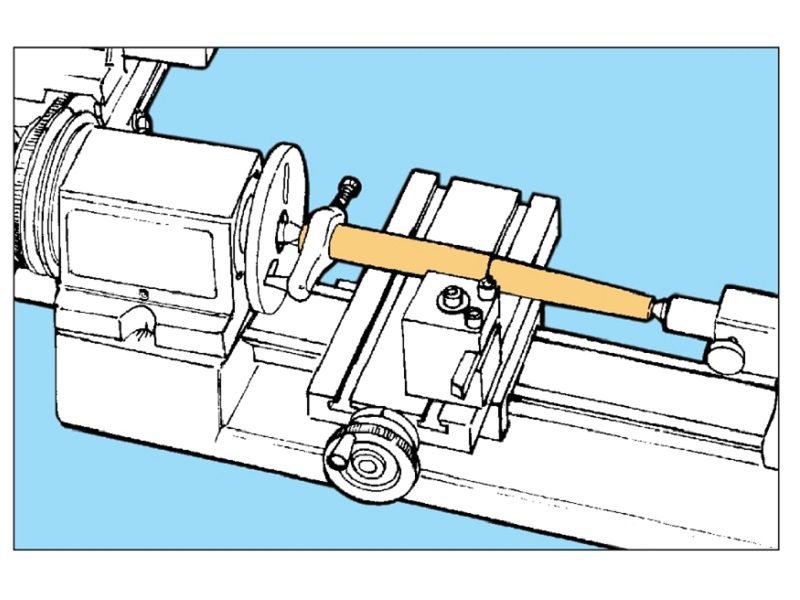

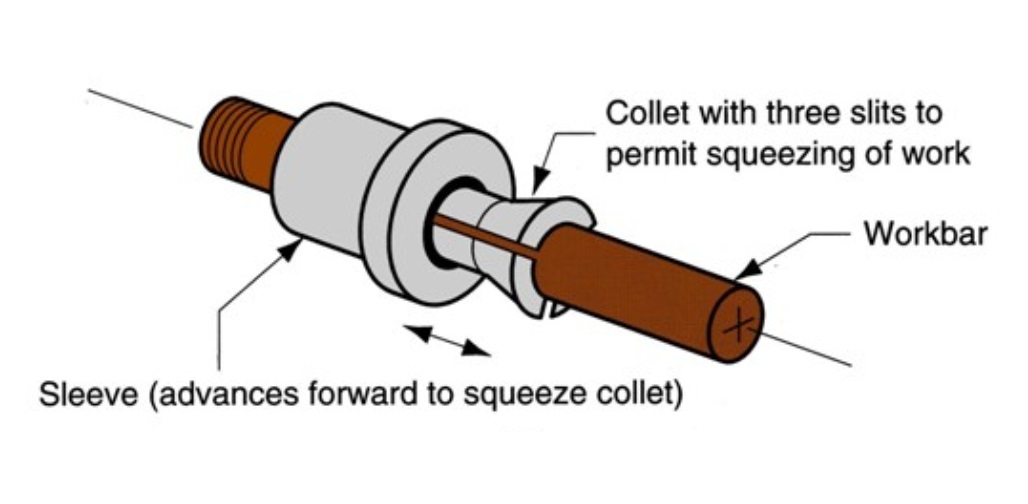

Typowe metody mocowania przedmiotu obrabianego na tokarkach

Materiał jest zazwyczaj utrzymywany po stronie wrzeciona za pomocą jednego z następujących sposobów:

- Tuleje zaciskowe: Powszechne w tokarkach z automatycznym podawaniem. Długi pręt jest stopniowo obrabiany i odcinany; tuleja zaciskowa zwalnia się i ponownie chwyta pręt w celu obróbki kolejnej części.

- Uchwyty 3-szczękowe:Wszystkie trzy szczęki poruszają się jednocześnie, utrzymując oś pręta w jednej linii z wrzecionem. Możliwe są trzy pozycje:

- Chwytanie zewnętrznej powierzchni cylindrycznej (metoda standardowa).

- Chwytanie wewnętrznych powierzchni cylindrycznych (np. rur) od wewnątrz, przy użyciu siły skierowanej na zewnątrz.

- Trzymanie większych prętów poprzez odwrócenie szczęk w celu uchwycenia różnych poziomów stopni.

- Uchwyty 4-szczękowe:Umożliwia obróbkę części obrotowych, których oś jest przesunięta, ale równoległa do osi części, ponieważ przeciwległe pary szczęk poruszają się niezależnie.

- Wsparcie Dead-Center i Live-Center:Długie części można utrzymywać pomiędzy kłem obrotowym wrzeciona i kłem martwym konika, aby zapewnić im stabilność.

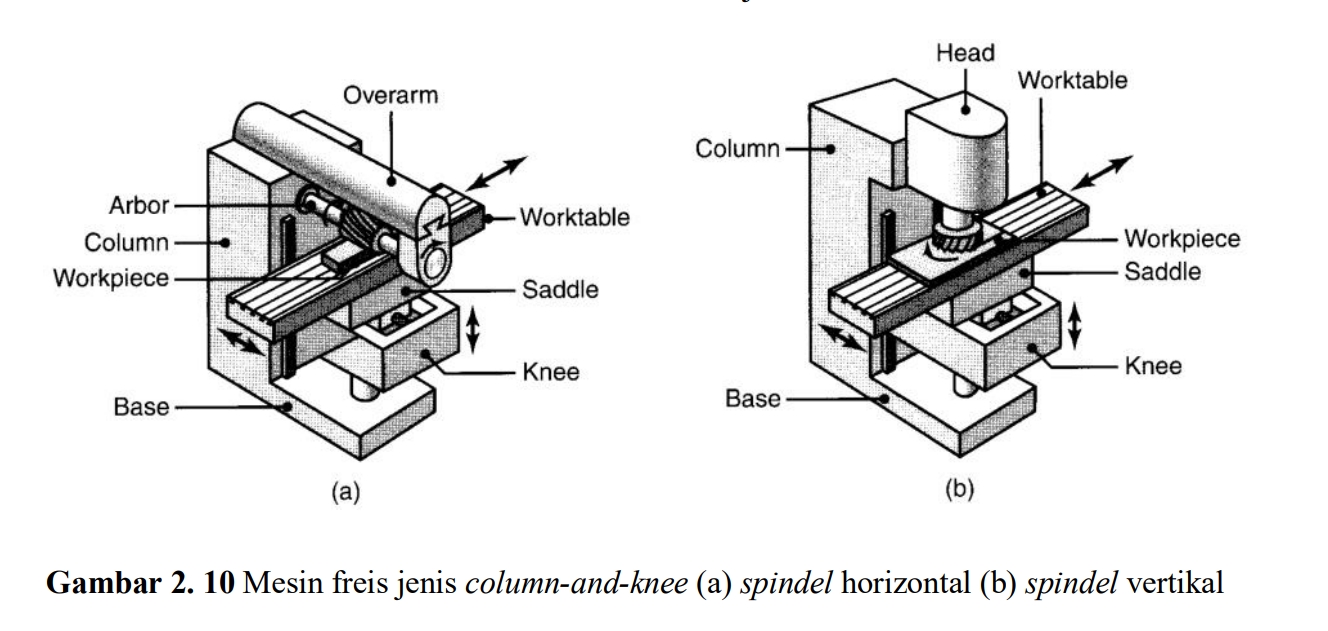

8.0Czym jest frezowanie w obróbce skrawaniem? Typy, dynamika skrawania i podstawy ścieżki narzędzia

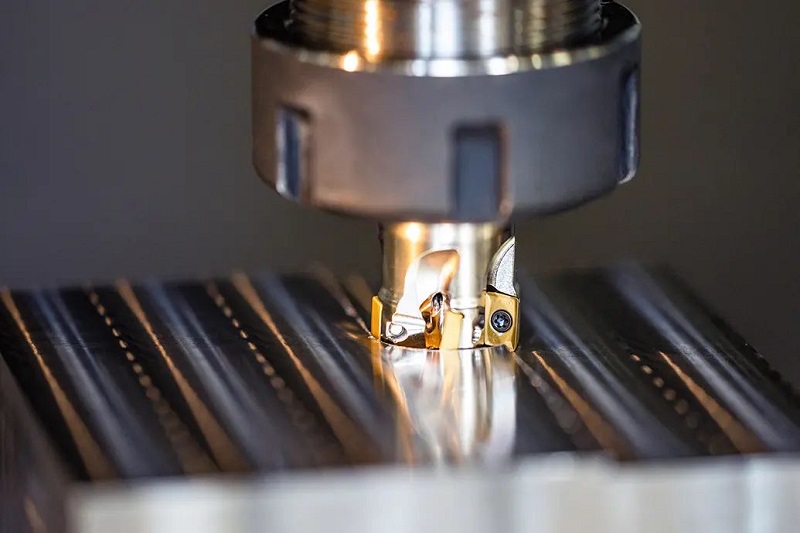

Przegląd procesu frezowania

Frezowanie to jeden z najbardziej wszechstronnych procesów obróbki skrawaniem, umożliwiający produkcję szerokiej gamy kształtów. Znaczna część form i matryc używanych w produkcji jest wytwarzana metodą frezowania.

Do najczęstszych operacji frezowania należą:

- Frezowanie płyt

- Frezowanie czołowe

- Frezowanie końcowe

Operacje te różnią się przede wszystkim stosowanymi narzędziami skrawającymi.

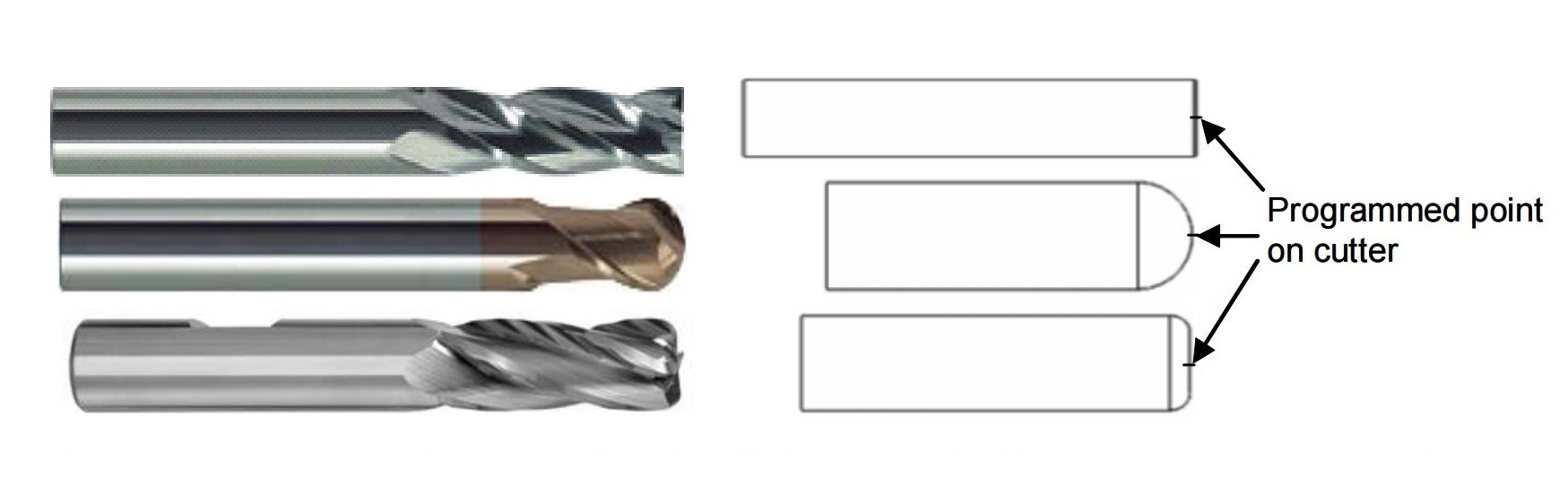

Operacje frezowania czołowego i typy narzędzi

Frezowanie czołowe polega na wykonywaniu specjalistycznych narzędzi w celu uzyskania skomplikowanych geometrii, w tym powierzchni zakrzywionych i rowków.

- Frez płaski:Służy do cięcia płaskich lub lekko zakrzywionych powierzchni.

- Frez kulowy:Zapewnia gładkie wykończenie powierzchni, powszechnie stosowane do form.

- Frez walcowo-czołowy (frez do rowków teowych):Zaprojektowane do wycinania rowków teowych i innych specyficznych profili.

Jak działa frezowanie: ścieżka frezu i ruch narzędzia

Większość frezów ma wiele zębów (od 2 do ~20 ostrzy), z których każde tworzy spiralę wokół cylindrycznego korpusu narzędzia. Orientacja krawędzi skrawającej determinuje kierunek obrotu narzędzia i ruch wrzeciona.

Ruch przedmiotu obrabianego i noża:Obrabiany przedmiot jest zamocowany na stole maszyny, który porusza się wzdłuż osi X, Y i Z — często jednocześnie — w celu utworzenia zaprogramowanej „ścieżki frezu”. Chociaż część porusza się, podczas gdy frez pozostaje nieruchomy w przestrzeni, ruch ten jest konwencjonalnie nazywany ruchem frezu.

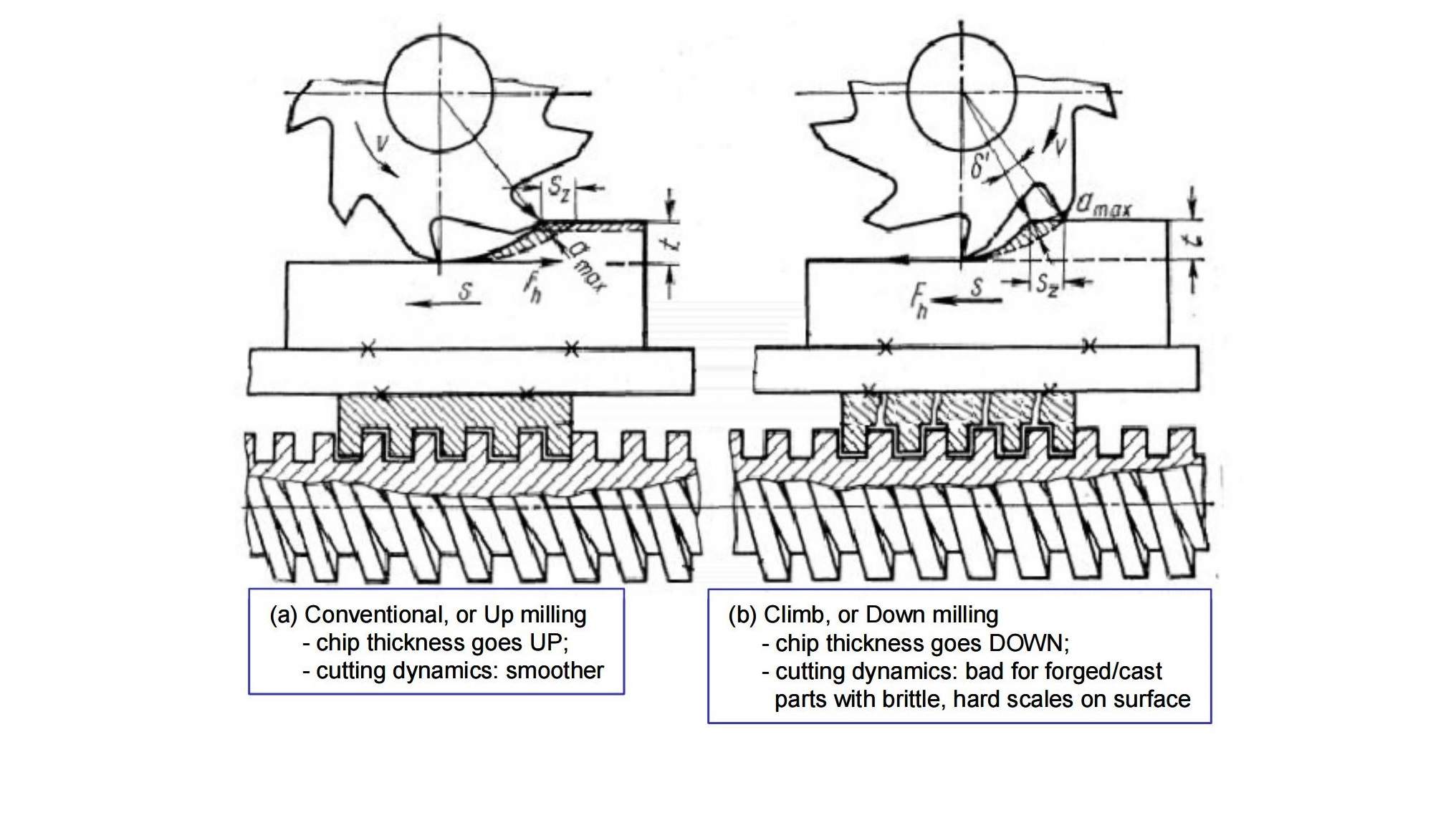

Frezowanie w górę a frezowanie w dół: dynamika skrawania

Interakcja między narzędziem a przedmiotem obrabianym zmienia się w zależności od ruchu względnego:

Frezowanie konwencjonalne (w górę)

- Ząb początkowo zazębia się z zerową grubością wióra, która stopniowo zwiększa się do maksymalnej w momencie rozłączenia.

- Przydatny do cięcia kutych lub odlewanych części z twardymi tlenkami na powierzchni (zgorzeliną), zmniejszając początkowe siły cięcia.

- Jednak początkowe poślizgi powodują duże tarcie, zużycie powierzchni bocznej narzędzia i umocnienie zgniotowe z powodu odkształcenia plastycznego przed rozpoczęciem cięcia.

Frezowanie w dół

- Ząb zazębia się z obrabianym przedmiotem przy maksymalnej grubości wióra i stopniowo zmniejsza siłę skrawania przy wychodzeniu.

- Zapewnia lepsze wykończenie powierzchni i nieco dłuższą żywotność narzędzia w porównaniu do frezowania przeciwbieżnego.

- Preferowany w większości nowoczesnych operacji frezowania, chociaż zoptymalizowane ścieżki narzędzi mogą łączyć frezowanie w górę i w dół.

9.0Mocowanie elementów obrabianych w operacjach frezowania: uchwyty, zaciski i konfiguracje

Typowe metody mocowania przedmiotu obrabianego w procesie frezowania

Do bezpiecznego przytrzymywania części podczas operacji frezowania powszechnie stosuje się kilka rodzajów uchwytów:

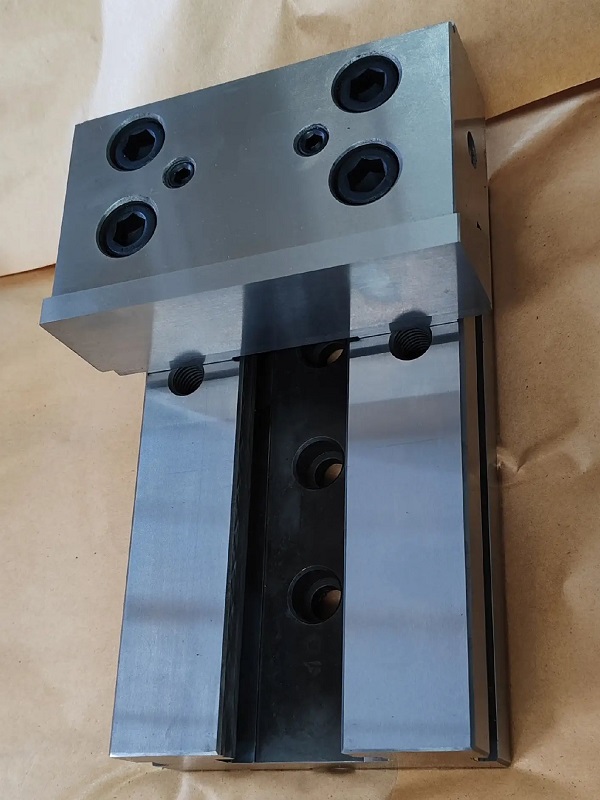

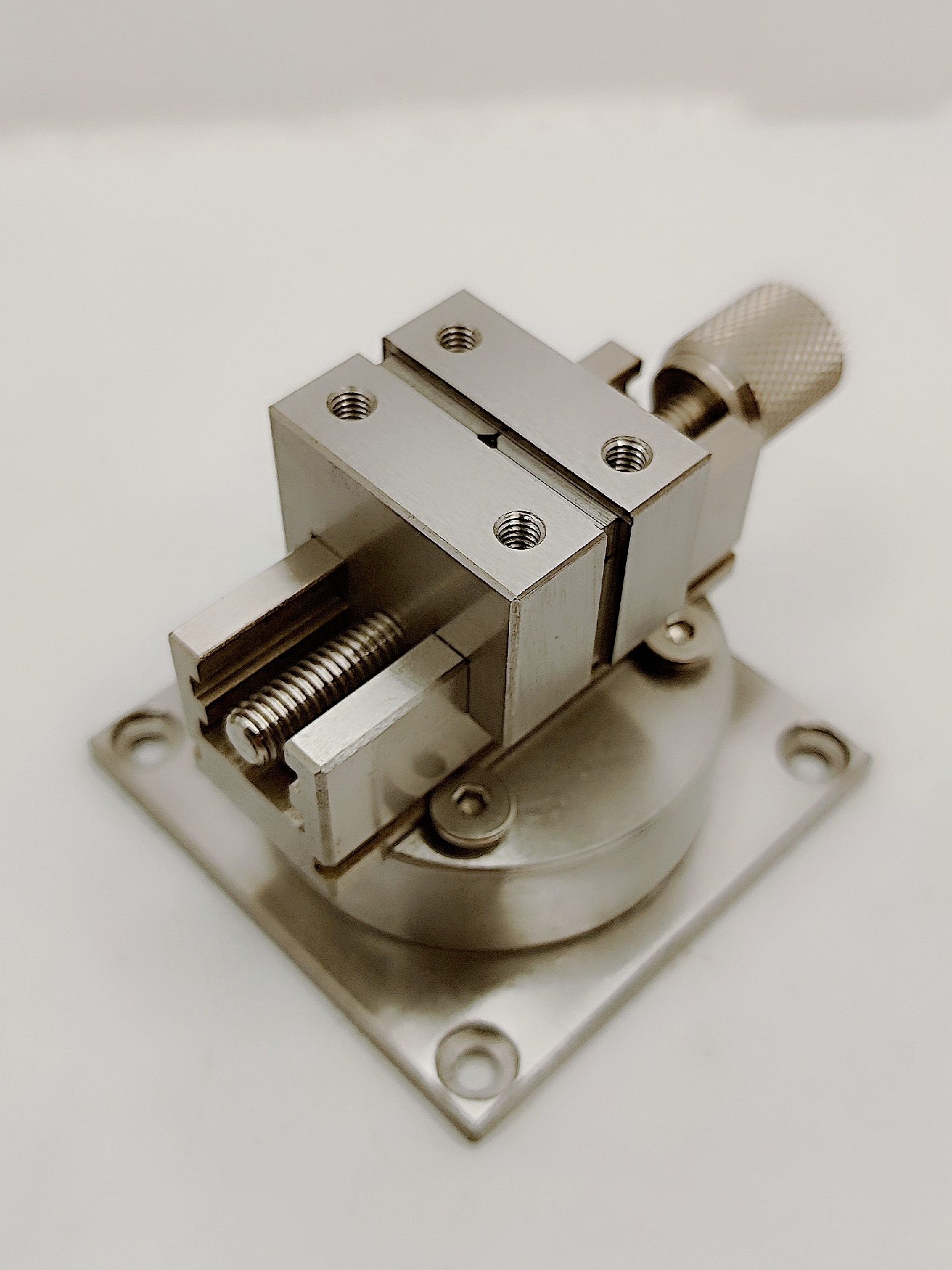

- Imadło:Najbardziej popularne mocowanie do ogólnych zastosowań frezarskich.

- Mocowanie bezpośrednie na stole maszynowym: Części można zaciskać bezpośrednio na stole maszyny, wykorzystując w tym celu rowki teowe umieszczone wzdłuż stołu, które umożliwiają odpowiednie ustawienie i zabezpieczenie zacisków.

- Imadło indeksowane:Umożliwia szybki obrót części w celu odsłonięcia różnych powierzchni na narzędzie frezujące, co zwiększa wydajność obróbki wielu powierzchni.

Zrozumienie ustawień w operacjach frezowania

Jeśli narzędzie frezarskie musi dotrzeć do różnych powierzchni lub faset części, może być konieczne jej zwolnienie i ponowne zamocowanie. Każda ustalona pozycja nazywana jest organizować coś.

- Wiele narzędzi na konfigurację:W jednym ustawieniu można używać wielu narzędzi skrawających do obróbki różnych elementów.

- Lokalizacja części i współrzędne maszyny:Zawsze, gdy zmienia się konfiguracja lub narzędzie, operator maszyny musi zlokalizować część, czyli określić jej współrzędne względem narzędzia.

- Sprzężenie zwrotne stołu maszynowego:Stoły frezarek zapewniają sprzężenie zwrotne dotyczące ruchu względnego wzdłuż osi X, Y i Z. Prawidłowe umiejscowienie części zapewnia precyzyjny ruch stołu maszyny, co jest niezbędne do uzyskania dokładnych wymiarów elementu.

10.0Często zadawane pytania (FAQ)

1. Czym jest cięcie metali i dlaczego jest ważne w produkcji?

Cięcie metalu Proces ten polega na usuwaniu materiału z przedmiotu obrabianego za pomocą sił skrawania, które powodują odkształcenie plastyczne i ścinanie. Jest on niezbędny w produkcji do kształtowania części o precyzyjnych wymiarach i wykończeniu powierzchni.

2. Jakie są główne rodzaje procesów obróbki skrawaniem metali?

Do najważniejszych metod zalicza się:

- Piłowanie

- Kształtowanie / Planowanie

- Przeciąganie

- Wiercenie

- Szlifowanie

- Obrócenie

- Przemiał

3. Jak działa piłowanie w cięciu metalu?

Cięcie piłą służy do zgrubnego cięcia surowców na mniejsze, łatwiejsze w obróbce rozmiary. Często jest to pierwszy krok przed bardziej precyzyjną obróbką.

Rodzaje pił:

- Piła do metalu:Ręczne lub mechaniczne, proste ostrze posuwisto-zwrotne.

- Piła taśmowa:Ciągłe ostrze pętlowe, dobre do stabilnych cięć.

- Piła tarczowa:Szybko obracające się ostrze w kształcie dysku zapewniające czyste cięcia.

Typy ostrzy:

- Zęby falowe:Do cienkich blach.

- Zęby prawe-lewe:Do miękkich materiałów, takich jak aluminium lub plastik.

- Zęby grabiące:Do twardych materiałów, takich jak stal węglowa lub stopowa.

4. Czym jest kształtowanie w obróbce skrawaniem?

Kształtowanie polega na tworzeniu płaskich powierzchni za pomocą jednoostrzowego narzędzia tnącego w ruchu posuwisto-zwrotnym. Jest to metoda przydatna do tworzenia płaskich powierzchni na prostokątnych blokach.

5. Na czym polega przeciąganie i kiedy się je stosuje?

Przeciąganie to precyzyjna metoda stosowana do tworzenia skomplikowanych kształtów wewnętrznych, takich jak rowki wpustowe, wielowypusty czy otwory niekołowe. Idealnie nadaje się do produkcji masowej wymagającej ścisłych tolerancji.

6. Jakie są różnice pomiędzy wierceniem, rozwiercaniem, rozwiercaniem i gwintowaniem?

| Proces | Zamiar |

| Wiercenie | Tworzy początkowe okrągłe otwory. |

| Rozwiercanie | Zwiększa dokładność średnicy otworu. |

| Nudny | Powiększa otwory z dużą precyzją. |

| Stukający | Wycina gwinty wewnętrzne w wywierconych otworach. |

7. Jakich narzędzi używa się podczas operacji wiertniczych?

- Wiertło kręte:Najczęściej spotykane, z rowkami do usuwania wiórów.

- Wiertło centrujące:Rozpoczyna wiercenie otworu i zapewnia wyrównanie.

- Ćwiczenie z bronią:Do głębokich otworów o dużym współczynniku kształtu.

- Wiertarka łopatkowa:Do otworów o dużej średnicy lub głębokich.

- Pogłębianie stożkowe / pogłębianie walcowe:Do otworów schodkowych lub fazowanych.

- Opukanie: Do gwintów wewnętrznych.

8. Czym jest mielenie i kiedy się je stosuje?

Szlifowanie jest procesem obróbki ściernej stosowanym do:

- Osiągnięcie wysokiej jakości wykończenia powierzchni

- Poprawa dokładności wymiarowej

- Cięcie twardych/kruchych materiałów

- Usuwanie zadziorów i wad powierzchni

Wykorzystuje narzędzia z połączonymi ziarnami ściernymi, takimi jak tlenek glinu lub diament.

Odniesienia

https://www.uniquespm.com/broaching-machines.html

https://lnf-wiki.eecs.umich.edu/wiki/Lapping

https://www.sciencedirect.com/topics/engineering/lapping-plate