W nowoczesnej obróbce metali, walcowanie To niezwykle ważny proces formowania. Jest on szeroko stosowany nie tylko w produkcji stali, ale odgrywa również kluczową rolę w przetwórstwie różnych metali, takich jak aluminium, miedź i tytan. Niniejszy artykuł zawiera krótki przegląd definicji walcowania metali, jego historycznego rozwoju oraz kluczowej roli w produkcji przemysłowej.

1.0Czym jest walcowanie metali?

W inżynierii metalurgicznej, walcowanie—znane również jako walcowanie lub kalandrowanie — to proces kształtowania wlewków metalowych poprzez przepuszczanie ich między obracającymi się walcami. Gdy temperatura metalu przekroczy punkt rekrystalizacji w trakcie operacji, proces ten nazywa się walcowanie na gorąco; w przeciwnym razie jest znany jako walcowanie na zimno.

Walcowanie to technika odkształcania metali, która wykorzystuje jedną lub więcej par obracających się walców do wywierania siły ściskającej na materiał, zmniejszając jego grubość lub zmieniając kształt przekroju poprzecznego. Jest ona zazwyczaj stosowana do długich elementów obrabianych, takich jak blachy, pręty i taśmy.

Zalecana lektura:Czym jest blacha walcowana na gorąco (HRC)?

1.1Krótka historia procesu

Technologia walcowania narodziła się w Europie pod koniec XVI wieku i początkowo była wykorzystywana do obróbki metali szlachetnych. Wraz z nadejściem rewolucji przemysłowej, walcowanie szybko stało się dominującą metodą w przemyśle stalowym. W XX wieku pojawienie się nowoczesnych walcowni dodatkowo zwiększyło wydajność i precyzję produkcji, torując drogę automatyzacji i inteligentnej produkcji w procesie walcowania.

1.2Przemysłowa rola toczenia

Spośród wszystkich technik obróbki plastycznej metali, walcowanie zajmuje dominującą pozycję. Według statystyk branżowych, około 901 TP3T wszystkich materiałów metalowych jest poddawane walcowaniu na pewnym etapie produkcji. Jest to podstawowa metoda przetwarzania wlewków metalowych na produkty użytkowe, takie jak blachy stalowe, taśmy i pręty.

1.3Walcowanie na gorąco: pierwszy krok w walcowaniu metali

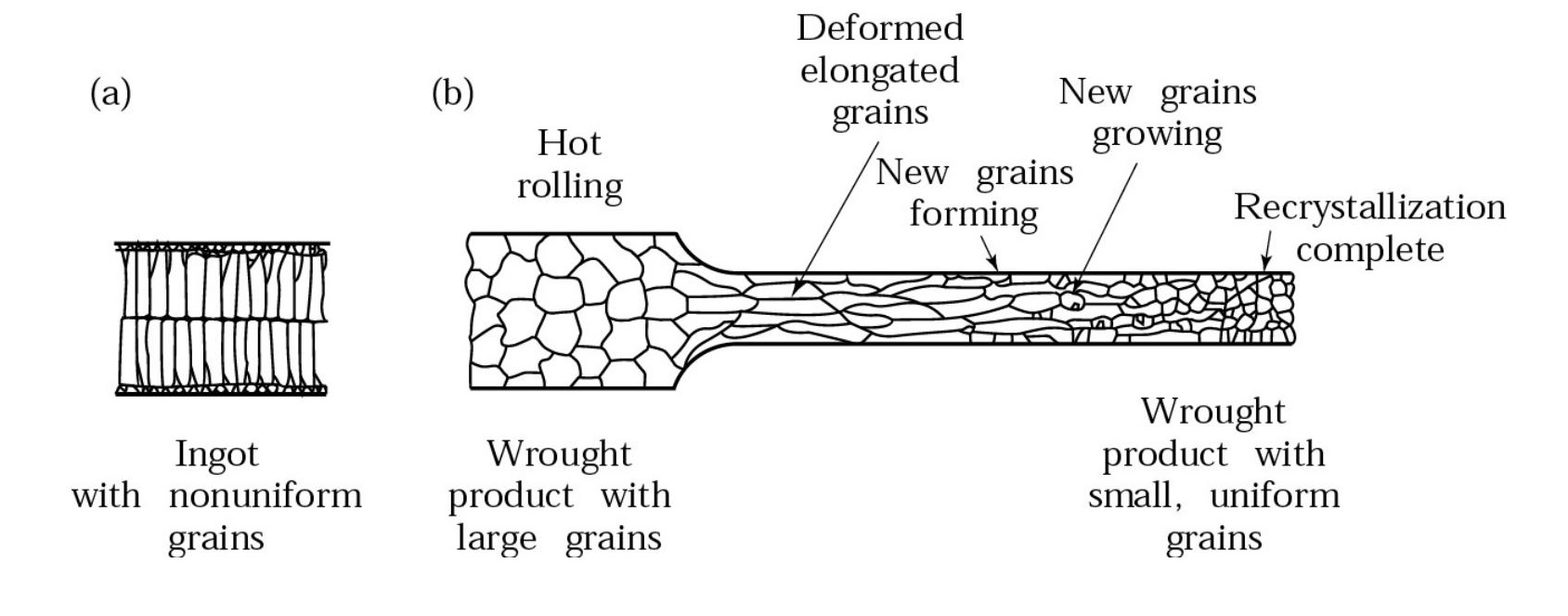

W produkcji praktycznej proces walcowania rozpoczyna się zazwyczaj od walcowanie na gorącoWalcowanie na gorąco przeprowadzane jest w temperaturze wyższej od temperatury rekrystalizacji metalu i polega na kruszeniu i rafinowaniu grubych ziaren wewnątrz materiału, co poprawia jego właściwości mechaniczne, gęstość i podatność na obróbkę.

Poprzez walcowanie na gorąco krucha i porowata struktura odlewu przekształca się w gęstą, kutą mikrostrukturę. Ten etap stanowi solidny fundament dla późniejszych procesów, takich jak walcowanie na zimno, obróbka cieplna czy precyzyjna obróbka skrawaniem.

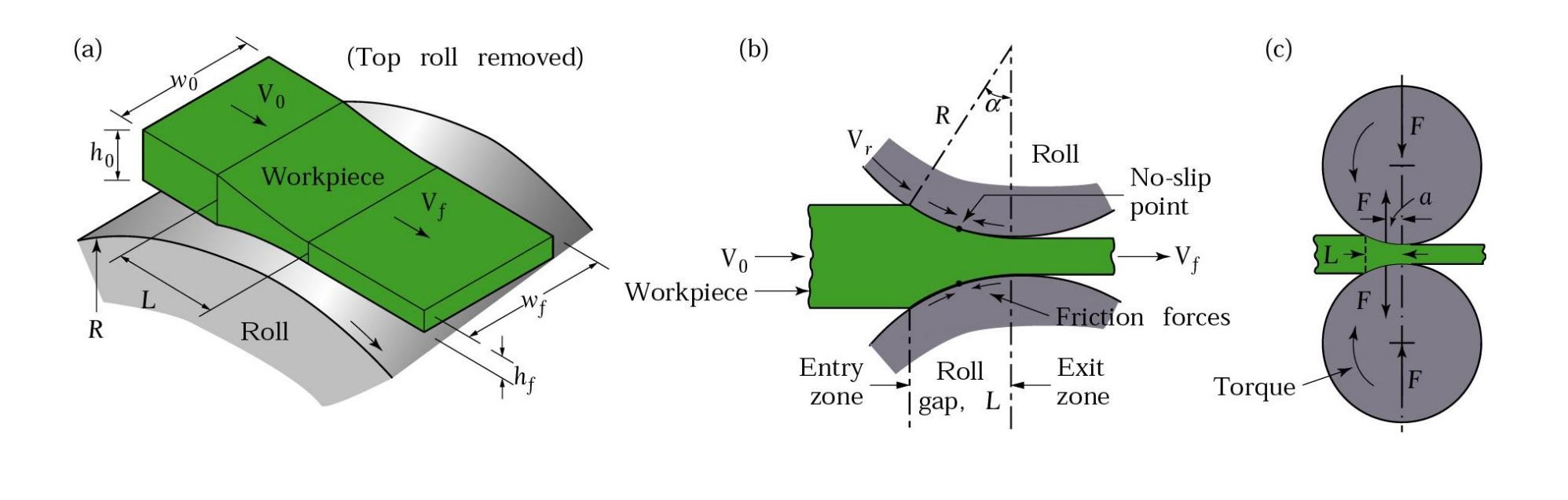

2.0Walcowanie płaskie: najbardziej podstawowy proces walcowania

W operacjach walcowania metali, walcowanie płaskie Jest to najpowszechniej stosowana i podstawowa forma. Stosuje się ją przede wszystkim w celu zmniejszenia grubości płyt metalowych przy jednoczesnym nieznacznym zwiększeniu ich szerokości. Ze względu na równomierną siłę ściskającą wywieraną przez obracające się walce górny i dolny, proces ten jest również powszechnie nazywany zwykły toczący się.

Proces ten obejmuje kilka kluczowych parametrów technicznych:

- Początkowa grubość: godz.₀

- Grubość końcowa: h_f

- Długość styku rolki z paskiem: L

- Prędkość powierzchniowa rolek: V_r

- Prędkość wejściowa paska: V₀

- Prędkość wyjściowa paska: V_f

Podczas toczenia występuje punkt neutralny—miejsce wzdłuż łuku styku, w którym prędkość taśmy jest równa prędkości powierzchniowej rolek. Ten punkt dzieli strefę styku na „obszar poślizgu do przodu” i „obszar poślizgu do tyłu”.

Do najważniejszych wyrażeń matematycznych związanych z walcowaniem płaskim należą:

Projekt (redukcja grubości):

h₀ − h_f

Maksymalne zanurzenie:

h₀ − h_f = μ²R

Gdzie μ jest współczynnikiem tarcia pomiędzy rolkami a metalem

I R jest promieniem obrotu

Chociaż głównym celem walcowania jest zmniejszenie grubości, zasada zachowania objętości skutkuje nieznacznym wzrostem szerokości paska – zazwyczaj około 2%. Zależność objętościowa jest wyrażona jako:

h₀ × V₀ × w₀ = h_f × V_f × w_f

z powszechnym założeniem: w_f ≈ 1,02 × w₀

Przybliżenie to jest kluczowe dla zrozumienia przepływu materiału i zachowania dokładności wymiarowej w produktach walcowanych.

2.1Analiza siły toczenia i mocy

W procesach walcowania płaskiego, siła toczenia to kluczowy parametr, który wpływa na projektowanie urządzeń, zużycie energii i optymalizację procesów. W warunkach idealnych (pomijając tarcie), siłę toczenia można oszacować za pomocą następującego wzoru:

F = Dł. × szer. × śr. Y F = Dł. w śr. Y

Gdzie:

- F:Siła toczenia

- L:Długość styku między rolką a paskiem

- w:Średnia szerokość paska

- Y_śr:Średnie rzeczywiste naprężenie w strefie odkształcenia

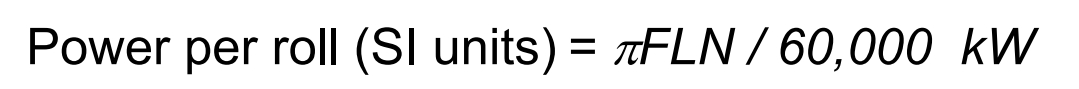

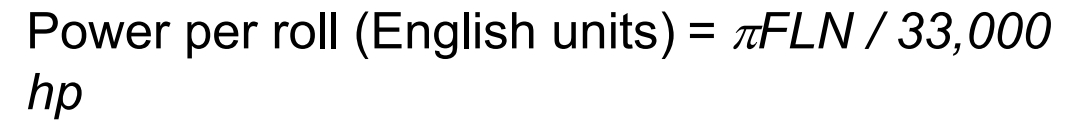

W zastosowaniach przemysłowych istotne jest również oszacowanie mocy potrzebnej do napędzania rolek. Moc walcowania można obliczyć w następujący sposób:

Jednostki SI (kW):

Jednostki imperialne (PW):

Gdzie N jest prędkością obrotową rolki w obr./min.

2.2Metody redukcji siły toczenia i odkształceń toczenia

Aby zmniejszyć siłę walcowania i zminimalizować ugięcie walca, można zastosować kilka strategii procesowych:

- Zmniejszenie współczynnika tarcia (np. smarowanie)

- Aby zmniejszyć powierzchnię styku, należy stosować rolki o mniejszej średnicy

- Zmniejsz redukcję na każde przejście

- Zwiększ temperaturę walcowania, aby obniżyć wytrzymałość materiału

- Zastosuj naprężenie wzdłużne paska (naprężenie wejściowe tylne i naprężenie wyjściowe przednie)

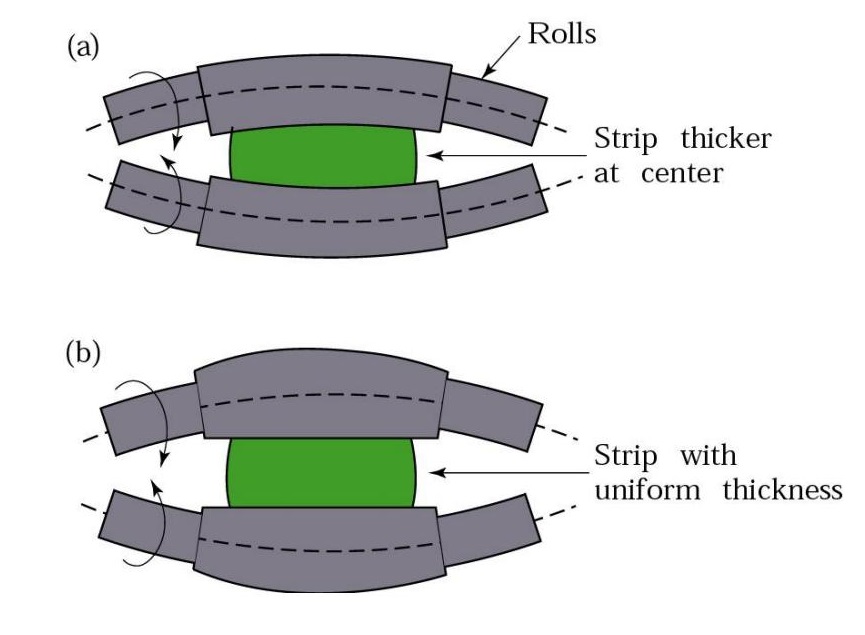

- Szlifowanie koron wałków (zwykle środek jest o ~0,25 mm wyżej niż krawędzie)

- Użyj symulowanej kontroli korony poprzez gięcie rolkowe, aby wywołać centralne wybrzuszenie

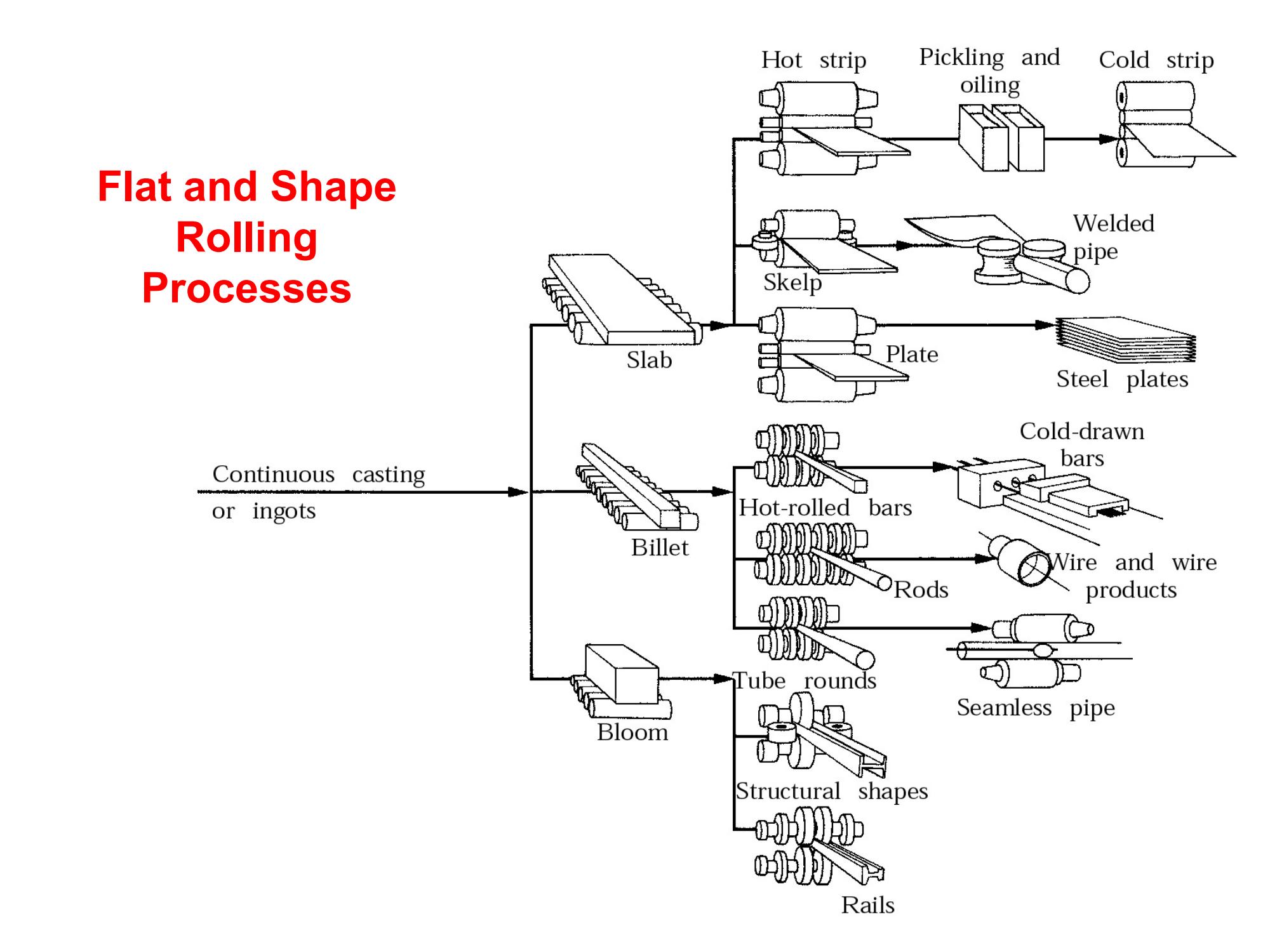

3.0Typy procesów walcowania

W produkcji walcowanej na płasko początkowy etap obejmuje zazwyczaj: walcowanie na gorąco, przekształcanie wlewków lub kęsów odlewanych w sposób ciągły w odkształcalne produkty pośrednie

- Kwiat:Służy do późniejszego walcowania profili (np. belek dwuteowych, szyn)

- Płyta:Służy do produkcji blach lub arkuszy walcowanych na zimno

Do innych powszechnie stosowanych procesów walcowania zalicza się:

- Walcowanie na zimno:Wykonywane w temperaturze pokojowej w celu poprawy dokładności wymiarowej i jakości powierzchni

- Toczenie paczek:Jednoczesne walcowanie wielu warstw metalu w celu uzyskania wyższej wydajności

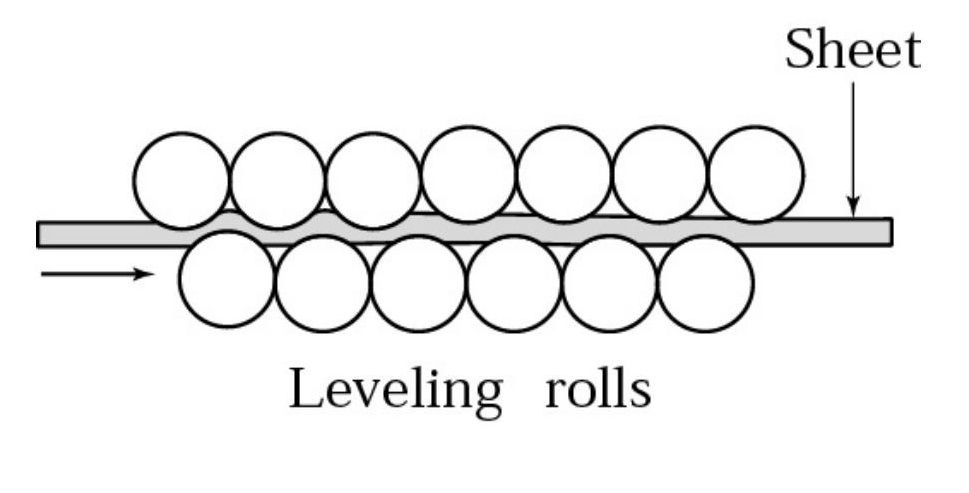

- Temper Rolling:Poprawia płaskość i zmniejsza naprężenia szczątkowe w arkuszach

- Wyrównywanie wałków:Poświęcony poprawie płaskości arkuszy

4.0Typowe wady toczenia

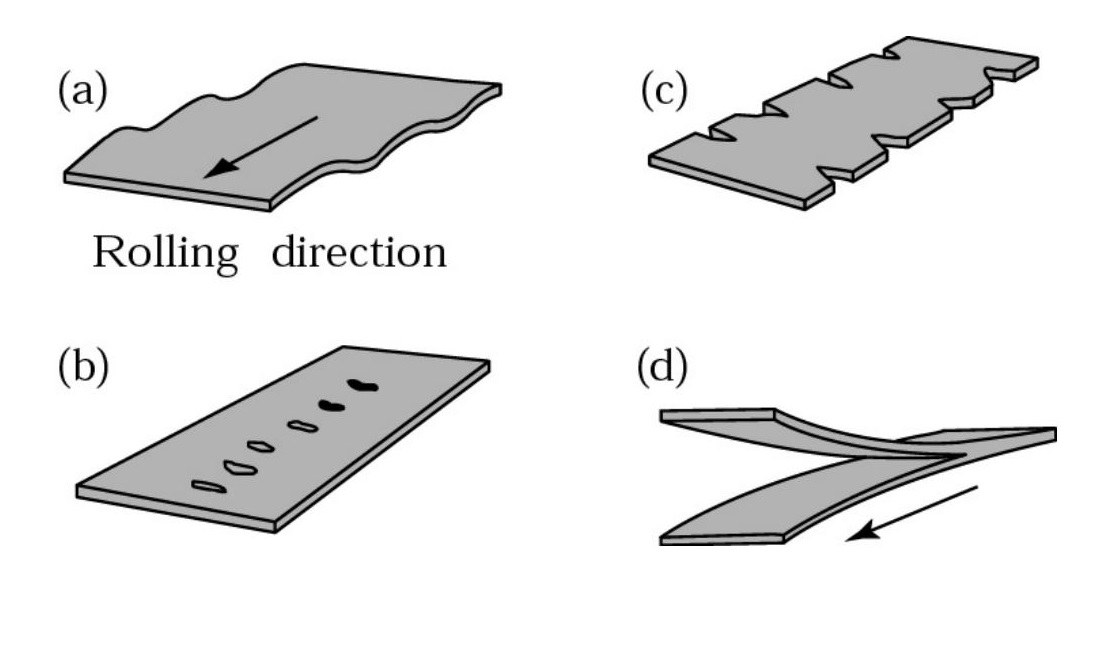

Mimo że proces walcowania płaskiego jest już bardzo dojrzały, w trakcie produkcji może wystąpić kilka typowych wad:

- Wady powierzchni:W tym kamień, plamy rdzy, rysy, wżery i pęknięcia

- Faliste krawędzie: Spowodowane nadmiernym wydłużeniem krawędzi paska na skutek odkształcenia sprężystego rolki

- Rozłamy środkowe:Rozdarcie w środkowej części paska, często spowodowane nierównomiernym napięciem

- Pęknięcia krawędzi:Wynikające z niewystarczającej ciągliwości materiału lub koncentracji naprężeń

- Aligatorstwo: Wzór pęknięcia przypominający otwartą szczękę, spowodowany nierównomierną strukturą wewnętrzną lub niespójną deformacją przedmiotu obrabianego

Te wady są często ilustrowane dla łatwiejszej identyfikacji. Na przykład, materiały edukacyjne często odwołują się do rysunku 13.8, który przedstawia:

(a) Faliste krawędzie

(b) Rozłamy środkowe

(c) Pęknięcia krawędzi

(d) Aligatorowanie

Większości wad walcowania można skutecznie zapobiegać lub wykryć je na wczesnym etapie dzięki odpowiedniej kontroli parametrów procesu i wykorzystaniu systemów kontroli online.

5.0Charakterystyka wyrobów walcowanych

Wyroby walcowane charakteryzują się szeregiem właściwości fizycznych i geometrycznych, które bezpośrednio wpływają na ich późniejszą przetwarzalność i końcowe parametry użytkowe:

Naprężenie szczątkowe:Nierównomierne odkształcenie plastyczne podczas walcowania może powodować naprężenia wewnętrzne, wpływające na płaskość i odkształcenie podczas późniejszej obróbki

Tolerancja grubości:

Blachy walcowane na zimnoWysoka precyzja sterowania, zazwyczaj w zakresie od ±0,1 do ±0,35 mm (około ±0,004 do ±0,014 cala)

Tolerancja płaskości:

Walcowane na zimno: ±15 mm/m (ok. 3/16 cala/stopę)

Walcowane na gorąco: ±55 mm/m (ok. 5/8 cala/stopę)

Chropowatość powierzchni:

Walcowane na gorąco:Chropowatość powierzchni porównywalna z odlewem piaskowym

Walcowane na zimno:Gładkie wykończenie, odpowiednie do galwanizacji, malowania i innych procesów wykończeniowych

Oznaczenie grubości: Zwykle wyrażane za pomocą „liczby grubości” — im mniejsza liczba, tym grubszy arkusz (np. grubość 10 jest grubsza niż grubość 20)

6.0Typowe typy walcowni

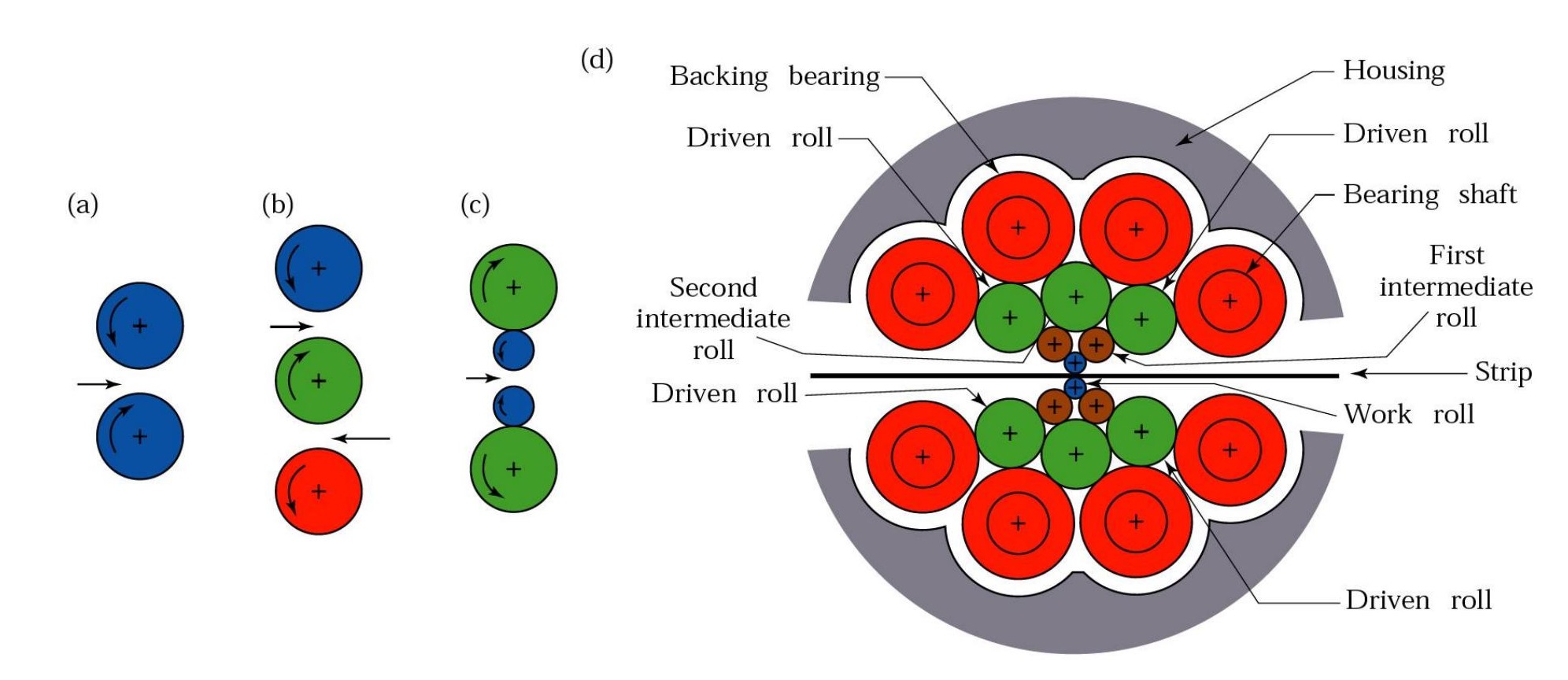

Różne procesy walcowania wymagają różnych typów konstrukcji walcarek. Główne klasyfikacje obejmują:

- Walcownia dwuwalcowa:Najbardziej podstawowy typ, używany zazwyczaj do celów zgrubnych lub laboratoryjnych

- Walcownia Trzy-Wysokotonowa: Wykorzystuje górną, środkową i dolną rolkę do zmiany kierunku podawania, co zwiększa wydajność

- Walcownia Cztero-WysokoobrotowaŁączy duże rolki pomocnicze z mniejszymi rolkami roboczymi, aby zwiększyć sztywność i precyzję wymiarową

- Młyn Klastrowy (Sendzimira):Wykorzystuje wiele rolek pomocniczych do podtrzymywania rolek roboczych o małej średnicy, co jest idealne do precyzyjnego walcowania na zimno materiałów o bardzo małej grubości

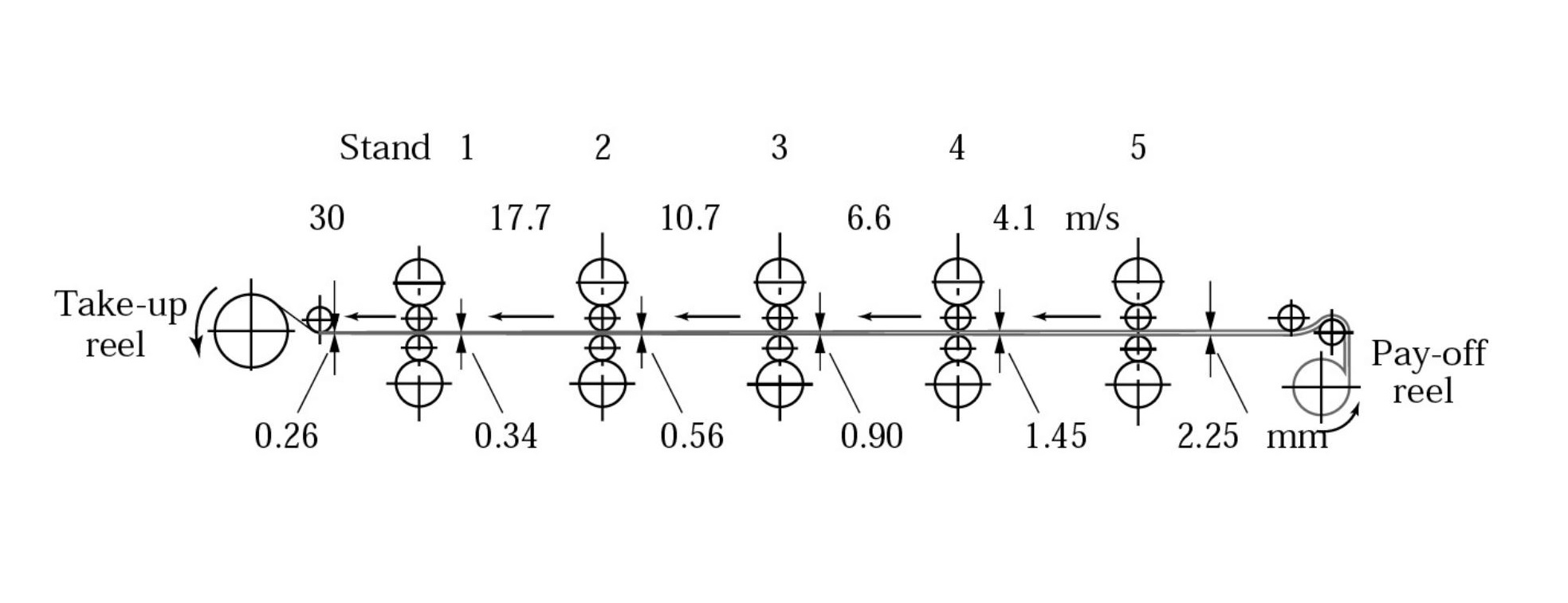

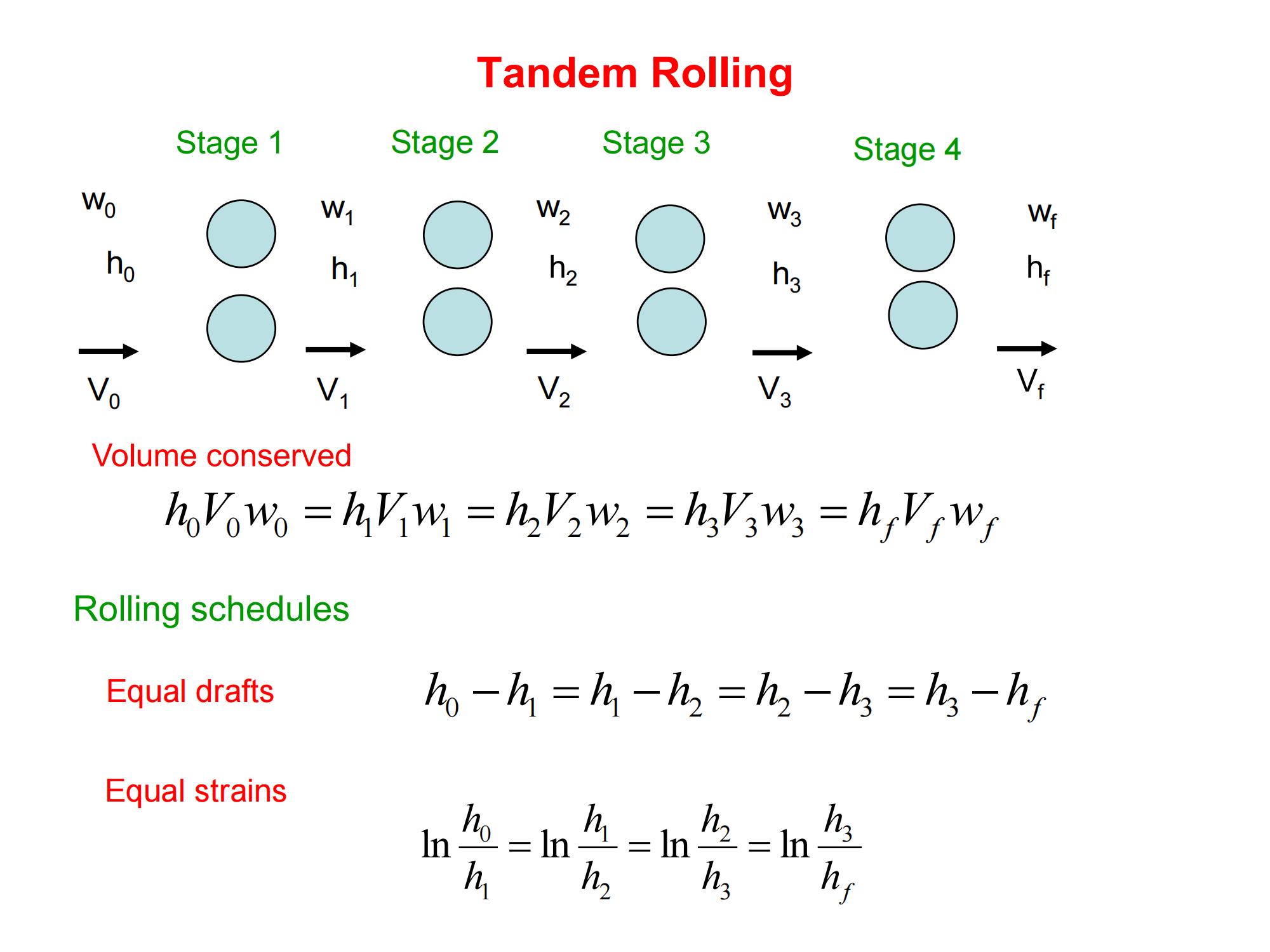

- Walcownia tandemowa:Składa się z wielu stanowisk ustawionych w sekwencji do ciągłego walcowania wieloprzebiegowego, powszechnie stosowanego w produkcji walcowania na zimno na dużą skalę

Podczas toczenia stosuje się zasadę zachowania objętości:

h₀V₀w₀ = h₁V₁w₁ = h₂V₂w₂ = … = h_fV_fw_f

W praktyce kontrolę często osiąga się poprzez strategie równej redukcji lub równego obciążenia:

h₀ – h₁ = h₁ – h₂ = h₂ – h₃ = h₃ – h_f

7.0Specjalistyczne procesy walcowania

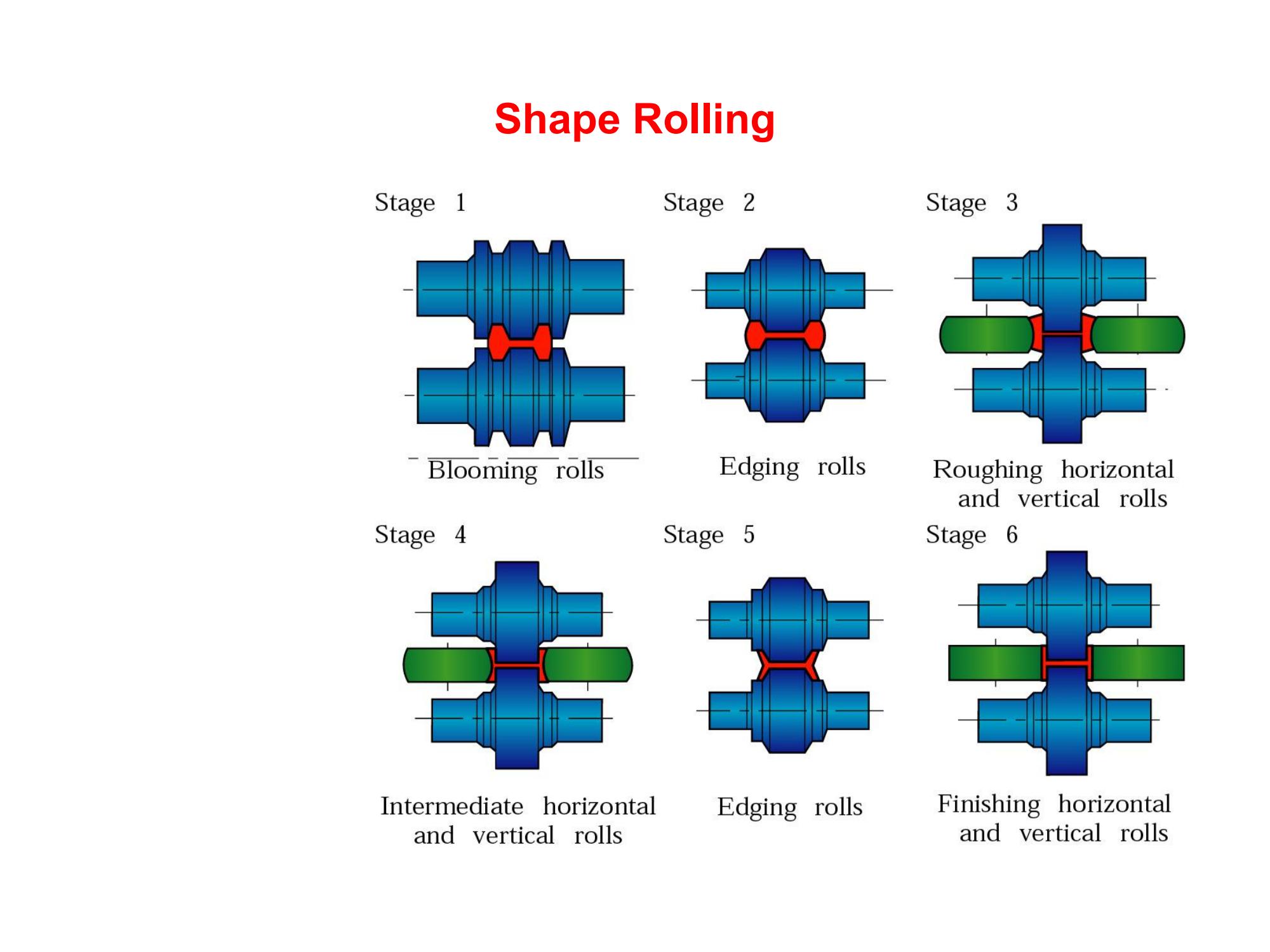

Oprócz walcowania płaskiego, walcowanie metali obejmuje kilka specjalistycznych form, które pozwalają na dostosowanie do różnorodnych geometrii części i wymagań zastosowania:

- Toczenie kształtów: Płyta jest przepuszczana przez walce rowkowane, w celu uformowania skomplikowanych profili przekrojowych, takich jak belki dwuteowe, ceowniki stalowe i szyny.

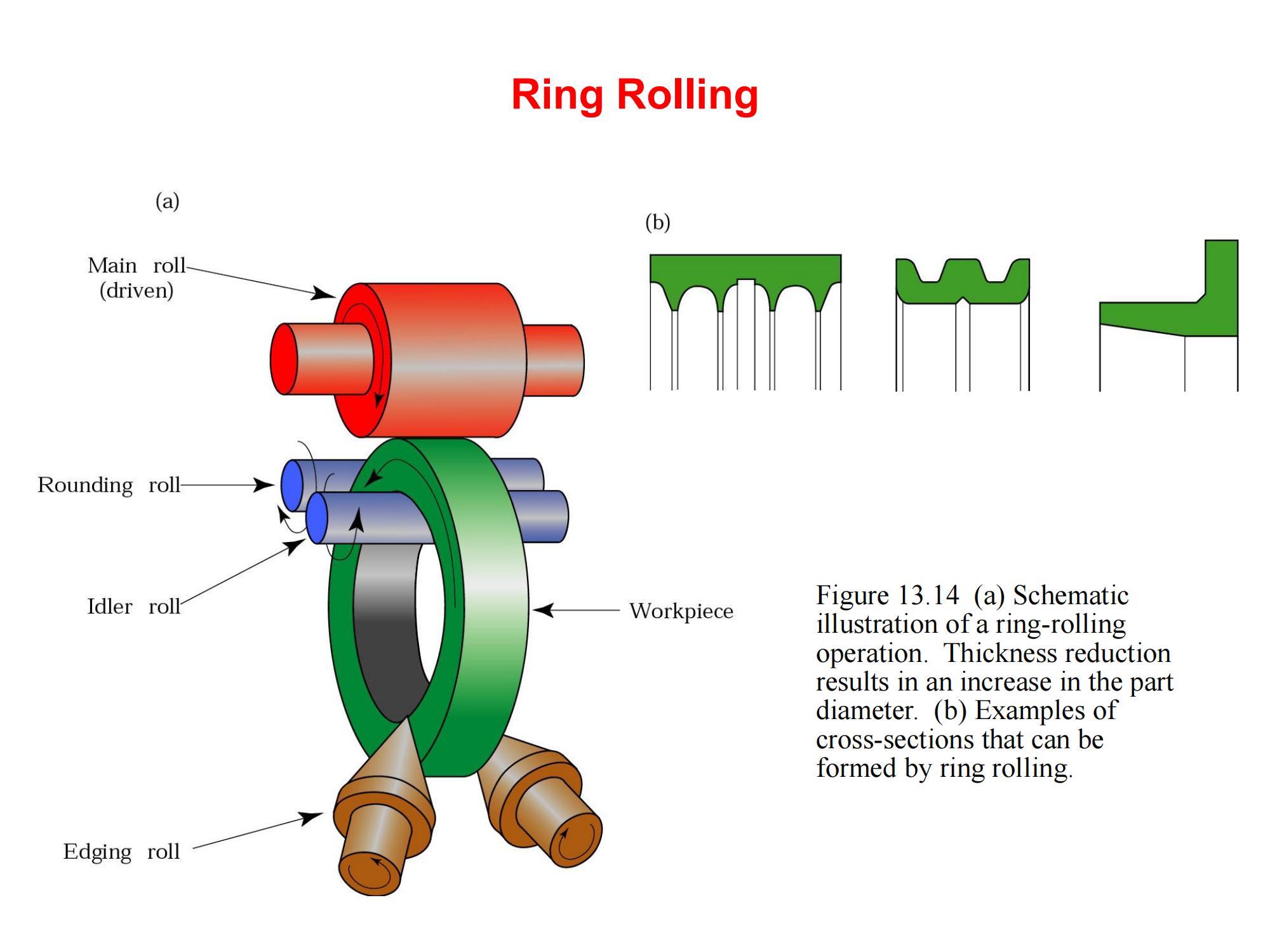

- Toczenie pierścieni: Jak pokazano na rysunku 13.14, grubość wykroju pierścieniowego jest zmniejszana w celu zwiększenia jego średnicy. Proces ten jest szeroko stosowany w przypadku części takich jak pierścienie zębate i bieżnie łożysk.

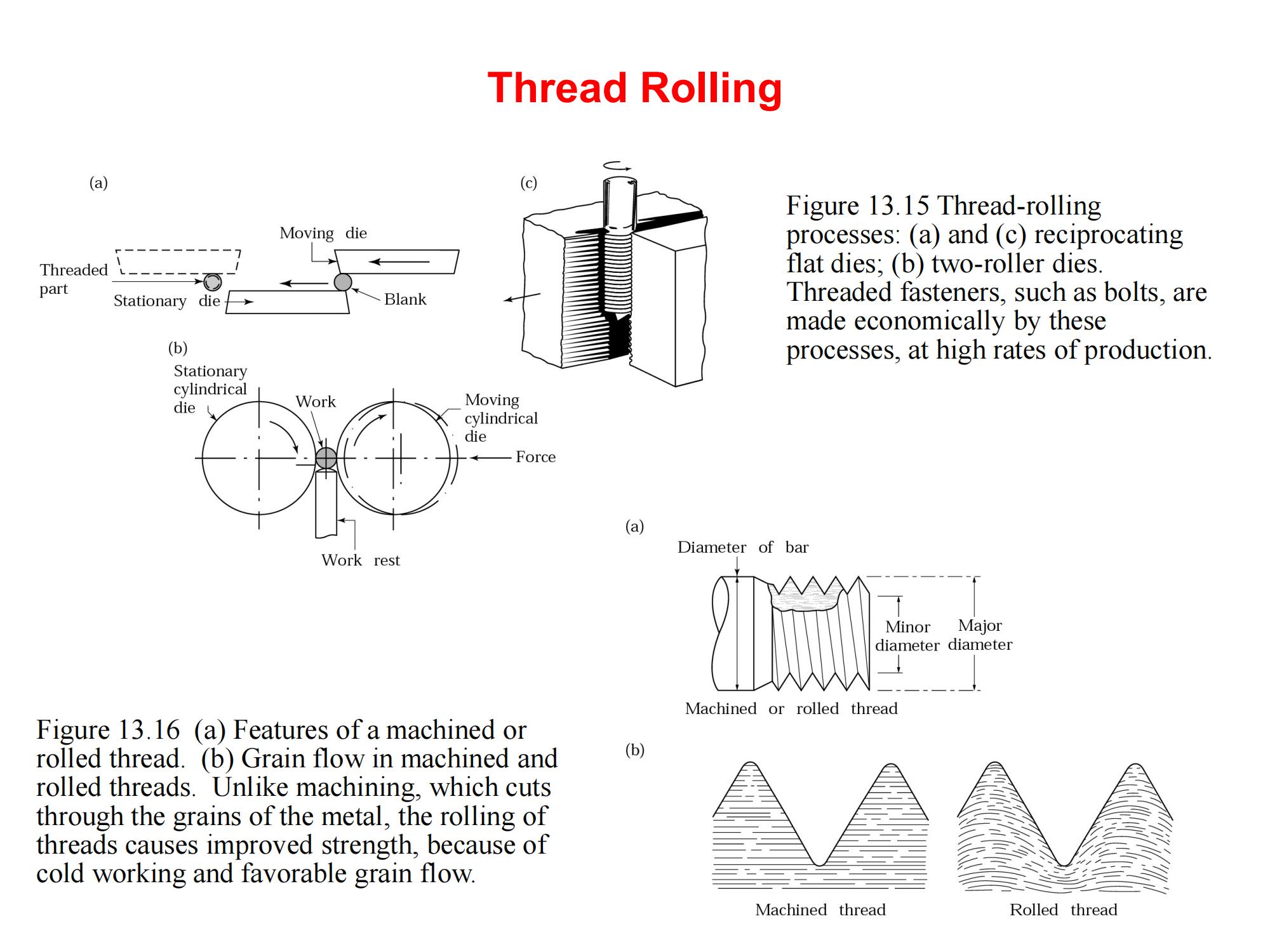

- Walcowanie gwintów: Elementy złączne gwintowane, takie jak śruby, formowane są za pomocą matryc płaskich lub matryc walcowych (patrz rysunek 13.15).

W przeciwieństwie do procesów skrawania, walcowanie gwintów nie powoduje przerwania przepływu ziaren (patrz rysunek 13.16), co znacznie zwiększa wytrzymałość i trwałość zmęczeniową gwintów.

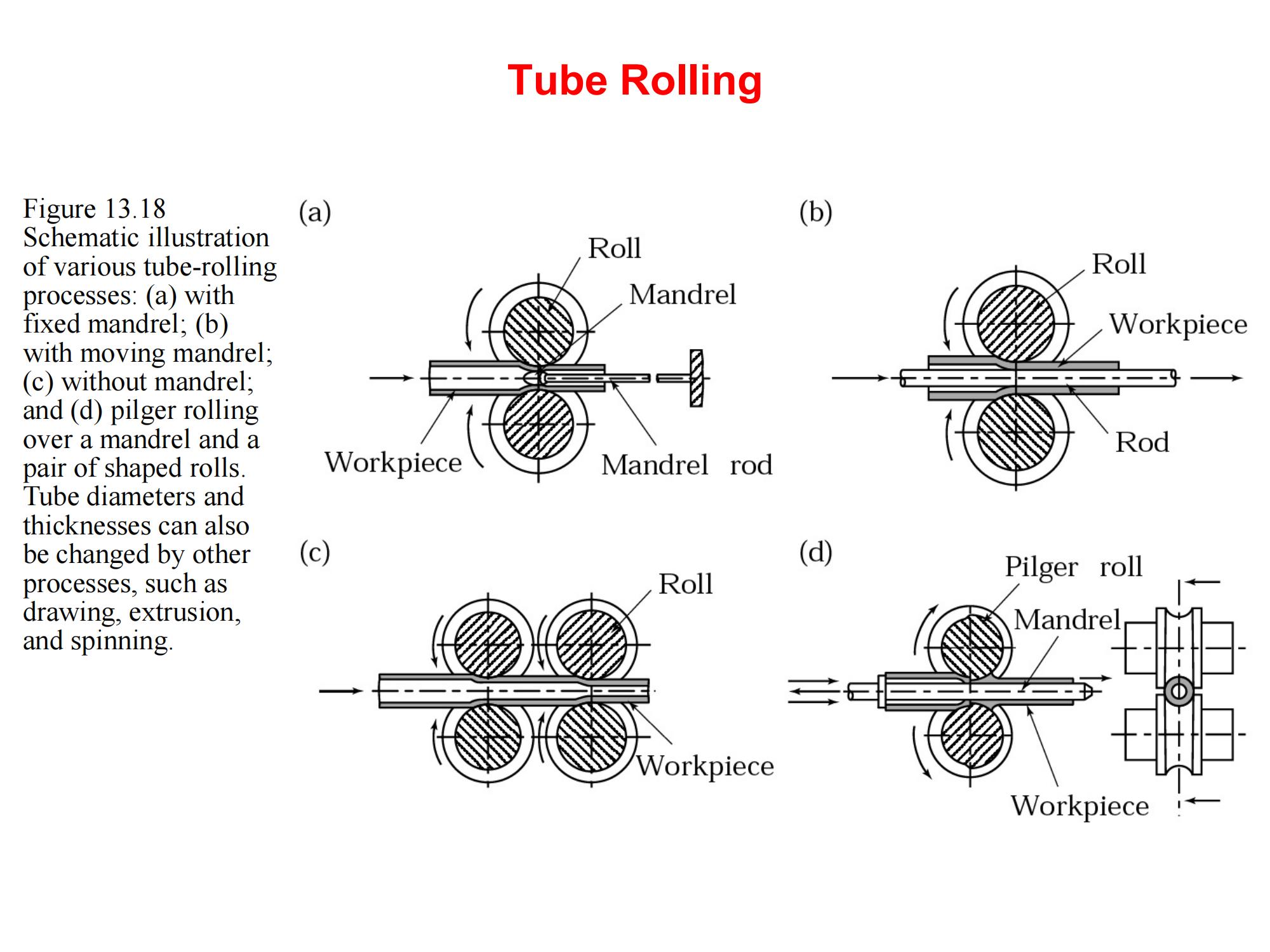

- Walcowanie rur: Obejmuje walcowanie na trzpieniu stałym, walcowanie na trzpieniu ruchomym, walcowanie na walcach i walcowanie pielgrzymowe (patrz rysunek 13.18).

Służy do zmiany wymiarów rur, grubości ścianek i jakości powierzchni — jest to szczególnie skuteczne w przypadku materiałów trudnych w obróbce, takich jak stal nierdzewna i stopy tytanu.

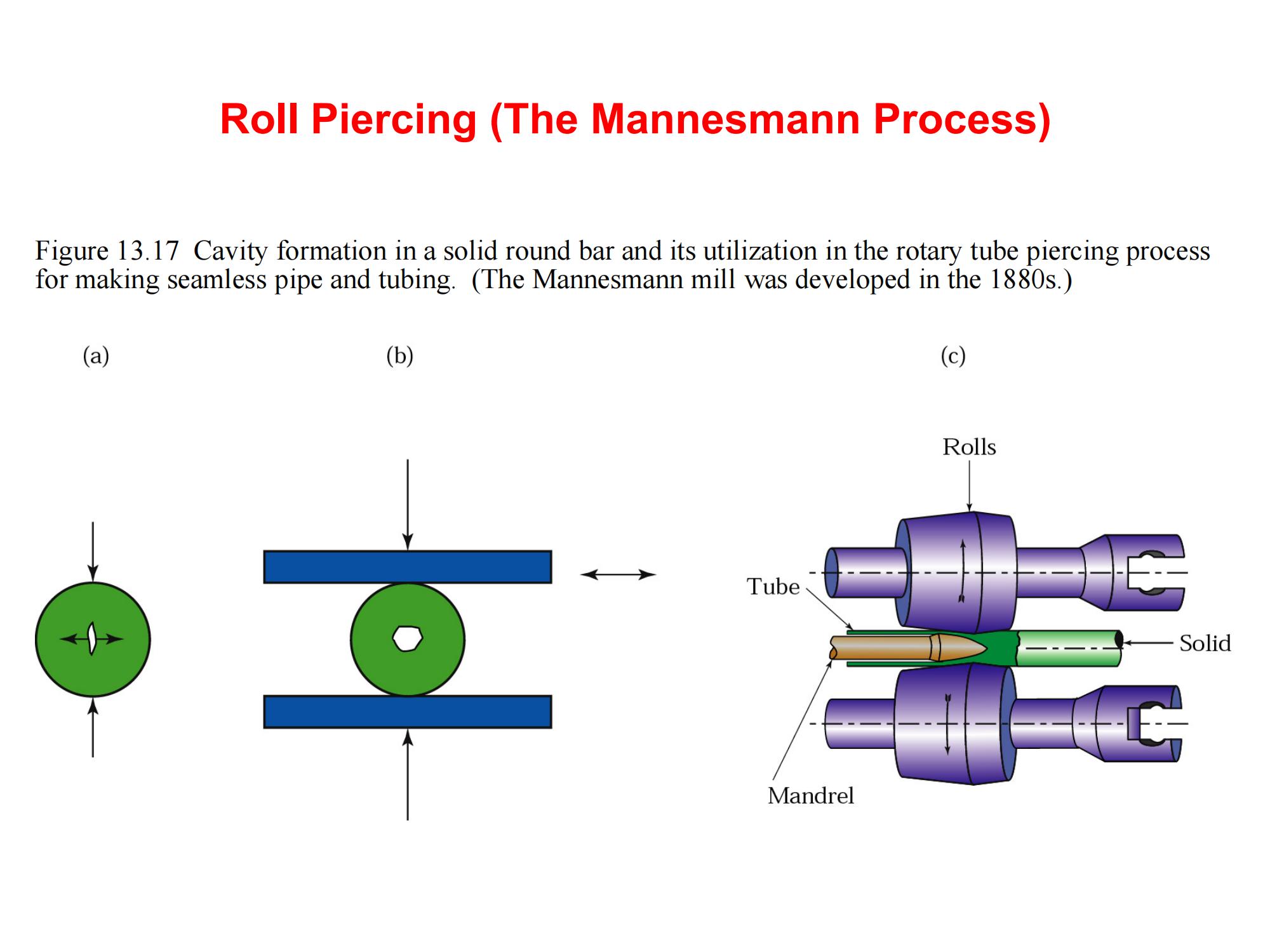

- Przebijanie wałków (proces Mannesmanna): Pełny pręt okrągły jest przebijany od wewnątrz, aby uzyskać rury bezszwowe. Jak pokazano na rysunku 13.17, metoda ta została opracowana w latach 80. XIX wieku przez braci Mannesmann i pozostaje podstawą współczesnej produkcji rur bezszwowych.

8.0Wniosek

Walcowanie metali to nie tylko najpowszechniej stosowana technika obróbki plastycznej metali we współczesnym przemyśle, ale także podstawowy proces wspierający produkcję wielkoseryjną, precyzyjną i wysokowydajną. Od walcowania na gorąco po wykańczanie na zimno, od wyrobów płaskich po złożone kształty, takie jak gwinty i pierścienie, wszechstronność walcowania sprawia, że jest ono niezbędne w branżach takich jak budownictwo, motoryzacja, lotnictwo i energetyka.

Zrozumienie zasad, parametrów i potencjalnych wad tego systemu jest kluczowe dla inżynierów i producentów, którzy chcą zoptymalizować przepływ materiałów, zagwarantować jakość produktu i obniżyć koszty produkcji w coraz bardziej zautomatyzowanym środowisku przemysłowym.

Załączony zasób: PDF Proces walcowania metali