- 1.0Zrozumienie metod tłoczenia metali w dużych ilościach

- 2.0Narzędzia do tłoczenia wielkoseryjnego: wybór odpowiedniej klasy

- 3.0Konserwacja zapobiegawcza: konieczność dla długoterminowego sukcesu

- 4.0Kontrola jakości w produkcji wielkoseryjnej

- 5.0Maksymalizacja przepustowości: prędkości prasy i planowanie wydajności

- 6.0Ostatnie przemyślenia: Projektowanie z myślą o sukcesie w zakresie skalowalnego tłoczenia

- 7.0Kompleksowe rozwiązania w zakresie linii do tłoczenia na dużą skalę

Tłoczenie blach w dużych ilościach to wysoce wydajny proces produkcyjny, który pozwala na przetwarzanie blachy na precyzyjne, powtarzalne części na dużą skalę. To idealne rozwiązanie dla branż wymagających szybkości, powtarzalności i opłacalności – takich jak motoryzacja, AGD, budownictwo i elektronika.

1.0Zrozumienie metod tłoczenia metali w dużych ilościach

Chociaż tłoczenie metali jest w zasadzie proste, istnieje kilka specjalistycznych technik dostosowanych do różnych celów produkcyjnych. Dwa z najpopularniejszych procesów w produkcji wielkoseryjnej to: tłoczenie postępowe I tłoczenie matrycą transferowąOba rozwiązania oferują dużą prędkość i przepustowość, ale każde ma swoje zalety.

1.1Tłoczenie progresywne

W procesie tłoczenia progresywnego ciągła taśma metalu przechodzi przez szereg stanowisk, z których każde wykonuje określoną operację. Część jest stopniowo formowana i ostatecznie oddzielana od taśmy na ostatnim stanowisku.

Idealny dla: Podkładki, wsporniki, klipsy i części o wielu funkcjach.

Zalety:

- Szybka, ciągła produkcja

- Wysoka powtarzalność i dokładność wymiarowa

- Niski koszt jednostkowy dla dużych wolumenów

- Mniej marnotrawstwa materiałów

- Efektywne wykorzystanie materiałów

- Możliwość produkcji wielu części na raz (jeśli geometria na to pozwala)

Kluczowa różnica: W tłoczeniu progresywnym element pozostaje przymocowany do taśmy metalowej przez cały proces. Natomiast w tłoczeniu transferowym element jest oddzielany wcześniej i przesuwany niezależnie.

1.2Tłoczenie matrycą transferową

Tłoczenie matrycą transferową wykorzystuje mechaniczny system transferu do przemieszczania poszczególnych części między różnymi stanowiskami narzędziowymi. Pozwala to na bardziej złożone operacje formowania, ponieważ części są oddzielane od taśmy na wczesnym etapie.

Idealny dla: Ramy, powłoki, elementy konstrukcyjne lub części głęboko tłoczone.

Zalety:

- Większa elastyczność w przypadku skomplikowanych, wielowymiarowych projektów

- Krótsze czasy cykli (w porównaniu z transferem ręcznym)

- Brak konieczności wykonywania operacji po stemplowaniu

- Lepiej nadaje się do większych lub bardziej złożonych geometrii

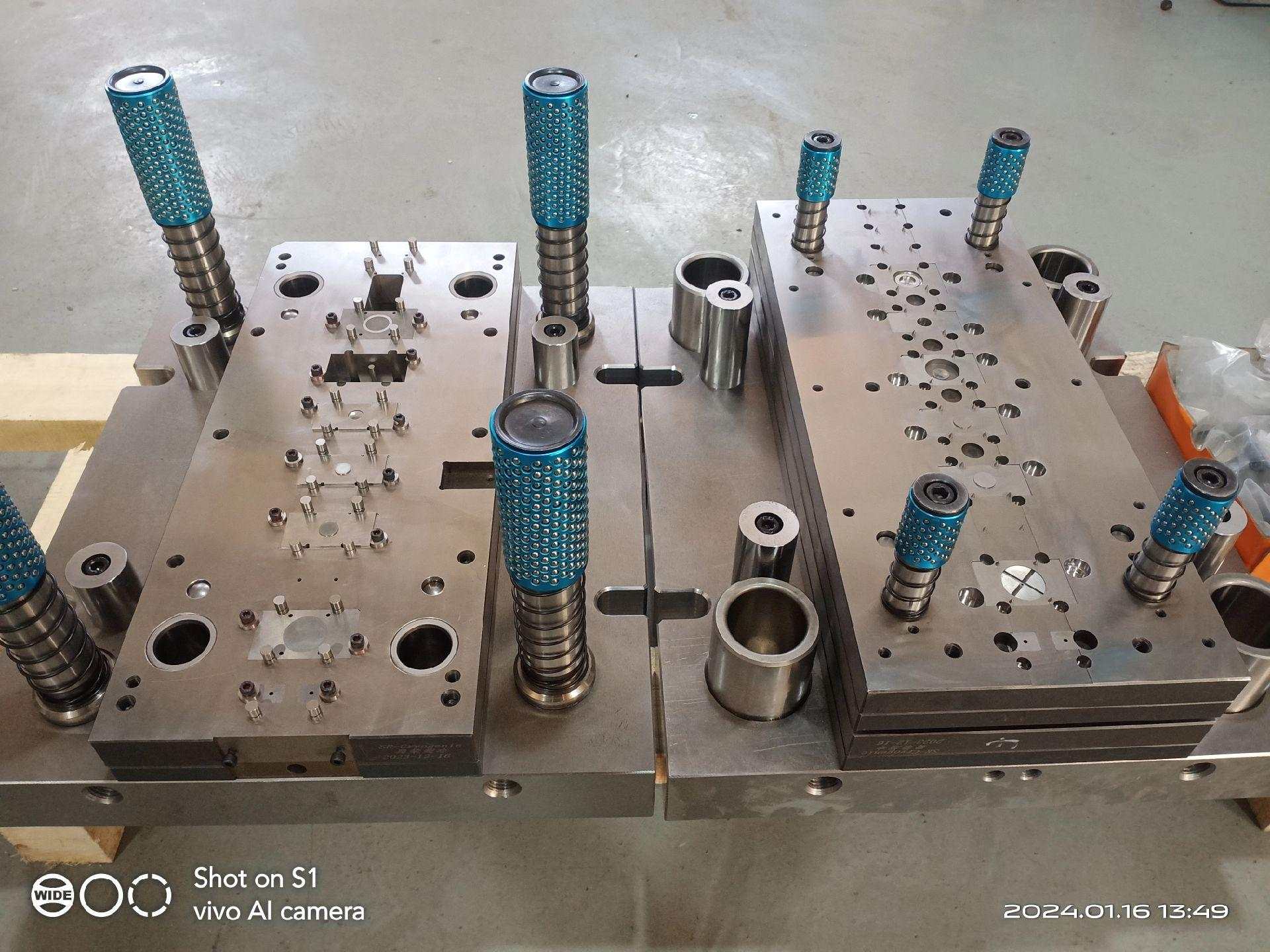

2.0Narzędzia do tłoczenia wielkoseryjnego: wybór odpowiedniej klasy

Oprzyrządowanie jest jednym z najważniejszych czynników w procesie tłoczenia metali na dużą skalę. Złożoność części, wielkość produkcji i wymagane tolerancje decydują o tym, jaki poziom oprzyrządowania jest niezbędny.

Narzędzia klasy A do wymagających zastosowań

W przypadku produkcji wielkoseryjnej, na dużą skalę — zazwyczaj obejmującej miliony części — zaleca się stosowanie matryc postępowych klasy A.

Główne cechy:

- Wymienne elementy eksploatacyjne (wkładki skrawające, bloki formujące)

- Prowadnice z prowadnicami z precyzyjnymi łożyskami kulkowymi

- Utwardzona stal lub narzędzia z węglika spiekanego zapewniające trwałość

Konwencjonalne matryce progresywne do projektów nisko- i średnioseryjnych mogą wytrzymać nawet milion części. Dla porównania, narzędzia klasy A – przy prawidłowej konserwacji – mogą znacznie przekroczyć tę wartość.

Płytki węglikowe zapewniające długotrwałą wydajność

Płytki tnące i formujące z węglików spiekanych są powszechnie stosowane w matrycach o dużej produkcji, ponieważ są znacznie trwalsze od płytek wykonanych ze standardowych stali narzędziowych.

Rozważania:

- Węglik spiekany należy przetwarzać ostrożnie, aby uniknąć degradacji spoiwa

- Specjalne powłoki (np. TiN, TiCN) mogą dodatkowo wydłużyć żywotność

- Matryce progresywne można zaprojektować tak, aby wytwarzały wiele części na jeden skok, zwiększając w ten sposób przepustowość

3.0Konserwacja zapobiegawcza: konieczność dla długoterminowego sukcesu

Nawet najlepsze narzędzia wymagają regularnej konserwacji. Proaktywna strategia konserwacji zapewnia spójność i wydłuża żywotność narzędzi.

Najlepsze praktyki:

- Utrzymuj w magazynie niezbędne części zamienne (podkładki, wkładki, sprężyny)

- Rejestruj każdą sesję konserwacyjną i koreluj ją z danymi z inspekcji

- Okresowo należy ostrzyć ostrza lub wymieniać wkładki w zależności od stopnia zużycia — zazwyczaj co 50 000 do 100 000 uderzeń

Przechowywanie narzędzi: Chroń cenne narzędzia przed korozją, wilgocią i uszkodzeniami fizycznymi. Idealne są ognioodporne i klimatyzowane pomieszczenia.

4.0Kontrola jakości w produkcji wielkoseryjnej

Im większa wielkość produkcji, tym bardziej krytyczne jest przestrzeganie rygorystycznych protokołów kontroli. Wiele branż wymaga:

- FAIR (Raport z inspekcji pierwszego artykułu)

- PPAP (proces zatwierdzania części produkcyjnych)

- Analiza zdolności procesu CPK

- Śledzenie partii — od surowca do produktu finalnego

Do innych powszechnych praktyk zalicza się:

- Walidacja Gage R&R dla sprzętu inspekcyjnego

- Plany kontroli w trakcie procesu powiązane z naciskać operacje

- Przechowywanie próbek na każdym etapie produkcji i podwykonawstwa

Twój dostawca powinien wspierać Twoje wewnętrzne standardy i pomagać w łagodzeniu ryzyka niezgodności części.

5.0Maksymalizacja przepustowości: prędkości prasy i planowanie wydajności

Prędkość prasy odgrywa znaczącą rolę w wydajności produkcji. Krótki skok, prasy szybkobieżne (do 600 suwów na minutę) może znacznie zwiększyć wydajność, ale tylko jeśli pozwala na to konstrukcja części i matrycy.

Czynniki wpływające na prędkość prasy:

- Wytrzymałość i grubość materiału

- Złożoność części

- Układ narzędzi i projekt stanowiska

W przypadku programów o znaczeniu krytycznym, warto mieć zatwierdzone narzędzia zapasowe na wielu prasach. Zapewnia to elastyczność w przypadku przestoju prasy lub narzędzia.

6.0Ostatnie przemyślenia: Projektowanie z myślą o sukcesie w zakresie skalowalnego tłoczenia

Osiągnięcie sukcesu w tłoczeniu wielkoseryjnym to coś więcej niż tylko maszyny. To równowaga między projektem części, strategią oprzyrządowania, stabilnością procesu i ciągłym zapewnieniem jakości.

Niezależnie od tego, czy wprowadzasz na rynek nowy produkt, czy też rozszerzasz działalność istniejącego, współpraca z doświadczonym dostawcą usług tłoczenia metali może Ci pomóc:

- Zoptymalizuj projekt części pod kątem możliwości produkcji

- Wybierz najlepszą metodę stemplowania

- Obniż koszty bez obniżania wydajności

- Utrzymuj niezawodne harmonogramy produkcji

7.0Kompleksowe rozwiązania w zakresie linii do tłoczenia na dużą skalę

Dostarczamy kompletne rozwiązania dla linii produkcyjnych do tłoczenia metali o dużej wydajności. Od doboru sprzętu, przez oprzyrządowanie, po automatyzację – nasz zespół dostarcza systemy „pod klucz” dopasowane do Państwa celów produkcyjnych.

Nasze rozwiązania w zakresie linii do tłoczenia obejmują:

- Prasy tłoczące o dużej prędkości (mechaniczne i serwo) od 60 do 600 ton

- Własna konstrukcja i produkcja matryc postępowych i transferowych klasy A

- Systemy podawania cewek: prostownice, rozwijarki, podajniki rolkowe serwomechanizmów

- Zautomatyzowane systemy transferu części pomiędzy stanowiskami lub prasami

- Zintegrowane systemy kontroli i monitorowania procesów w linii

- Zestawy części zamiennych i wsparcie w zakresie konserwacji zapobiegawczej

- Wsparcie dla przebiegów pilotażowych, PPAP, CPK i walidacji jakości

Niezależnie od tego, czy uruchamiasz nowy projekt o dużej objętości, czy skalujesz istniejący, oferujemy niezawodne, wydajne i skalowalne rozwiązania linii produkcyjnych, które spełnią Twoje potrzeby produkcyjne.