- 1.0Operacja zaślepiania

- 2.0Rozwijanie

- 3.0Złamanie

- 4.0Projekt pusty – minimalna liczba pustych sekcji

- 5.0Rogi

- 6.0Nacięcia

- 7.0Określanie punktów odcięcia

- 8.0Określanie otworów – minimalne średnice

- 9.0Tolerancja otworu

- 10.0Otwory i otwory w pobliżu krawędzi pustej

- 11.0Nacięcia jako zamienniki otworów

- 12.0Otwory i otwory w pobliżu zakrętów

- 13.0Minimalne wymagania dotyczące lokalizacji otworów

- 14.0Określanie wewnętrznych kart

- 15.0Określanie zagięć

- 16.0Gięcie – rozważania na temat wybrzuszeń, pęknięć i zadziorów

- 17.0Określanie pogłębienia stożkowego

- 18.0Wskazówki dotyczące zgrzewania punktowego

- 19.0Wymiarowanie

- 20.0Wytłoczenia

- 21.0Tłoczone stemple

- 22.0Usuwanie zadziorów

- 23.0Płaskość

- 24.0Wykończenie powierzchni części tłoczonych

- 25.0Wymiarowanie prasy rewolwerowej

- 26.0Najlepsze praktyki wymiarowania pras krawędziowych

- 27.0Cięcie laserowe połączone z dziurkowaniem rewolwerowym

- 28.0Projektowanie części do obróbki laserowej

Projektowanie elementów z blachy do tłoczenia i cięcia laserowego wymaga czegoś więcej niż tylko dokładności CAD – wymaga dogłębnego zrozumienia tolerancji produkcyjnych, zachowania materiałów oraz ekonomicznych praktyk projektowych. Od wykrawania i gięcia, przez jakość krawędzi laserowych, po minimalne rozmiary otworów, każda decyzja projektowa ma bezpośredni wpływ na wydajność części, wykonalność i całkowity koszt produkcji.

1.0Operacja zaślepiania

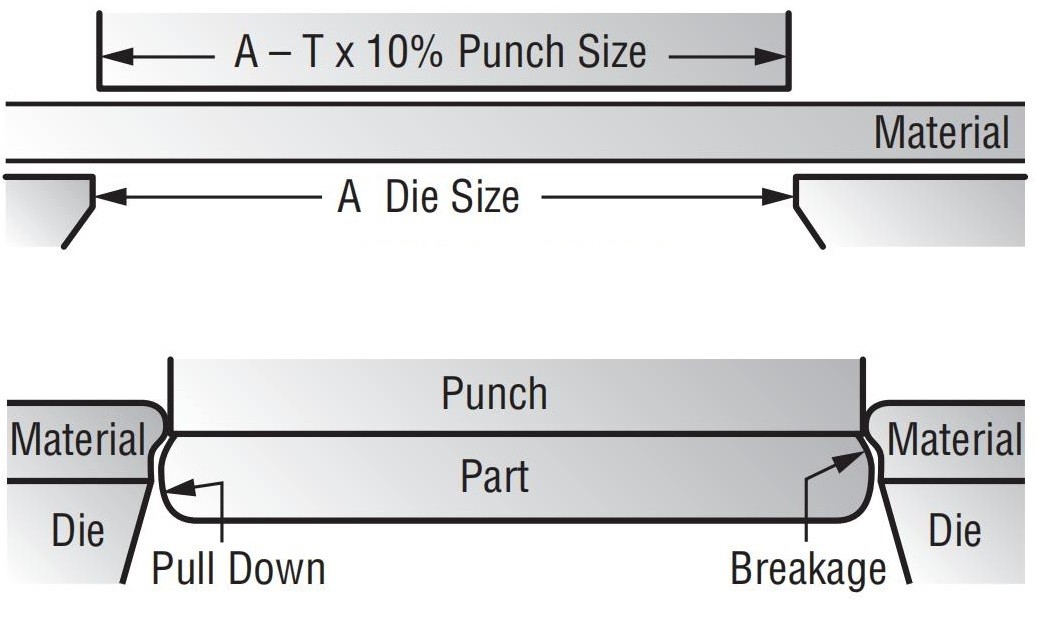

Wykrawanie polega na wycinaniu elementów za pomocą zestawu stempli i matryc, który pasuje do zewnętrznego konturu elementu. Wymagany jest odstęp między stemplem a matrycą.

To prześwit powoduje, że stempel cięcie przez część materiału, a następnie złamanie reszta.

Przed rozpoczęciem cięcia stempel delikatnie odkształca powierzchnię materiału – to odkształcenie nazywa się rozwijany.

2.0Rozwijanie

Zakres ściągania zależy od:

- A) Stan materiału– Miększe materiały zapewniają większą siłę docisku.

- B) Struktura materiału– Materiały długoziarniste (np. miedź, stal nierdzewna) mają tendencję do większego płynięcia, co zwiększa siłę docisku.

- C) Grubość materiału– Grubsze materiały wykazują większe właściwości ściągające niż cieńsze.

3.0Złamanie

Na pęknięcie wpływają:

- A) Stan materiału– Twardsze materiały (poprzez walcowanie lub obróbkę cieplną) powodują więcej pęknięć.

- B) Struktura materiału– Materiały o krótkim ziarnie (np. aluminium, stal wysokowęglowa) wykazują wyższy procent pęknięć.

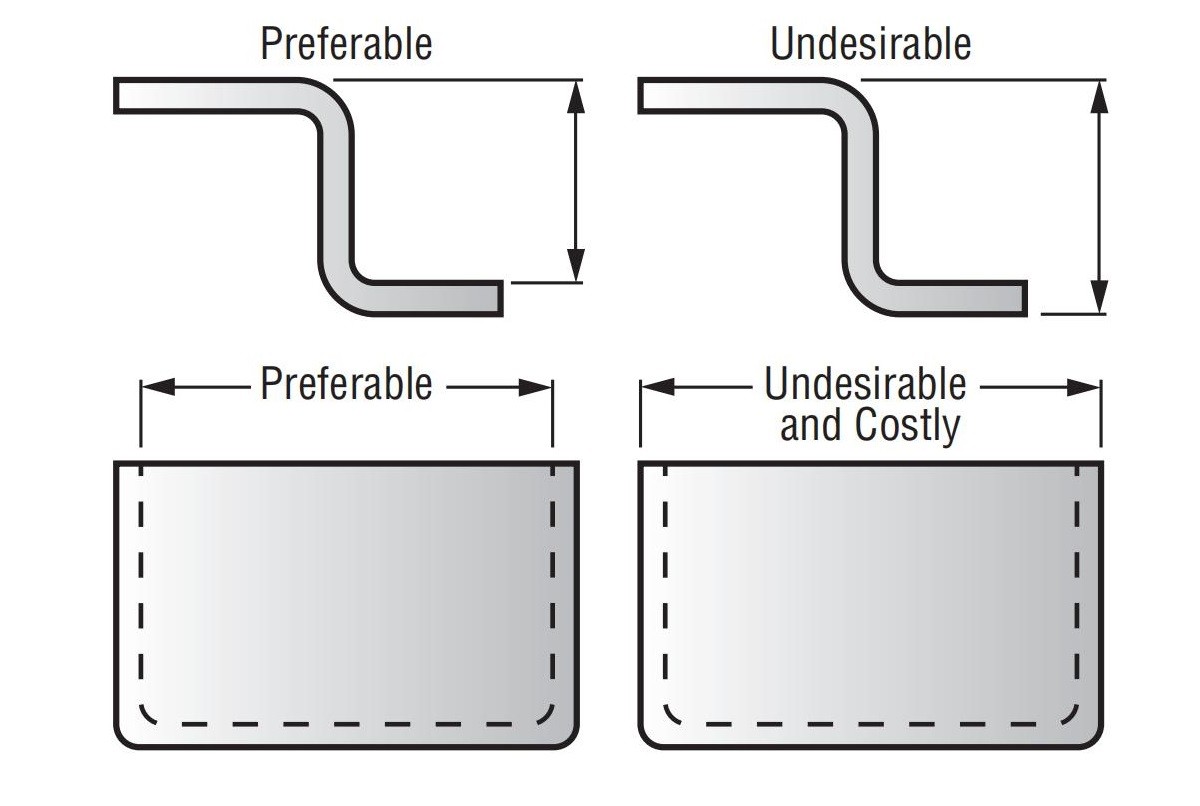

4.0Projekt pusty – minimalna liczba pustych sekcji

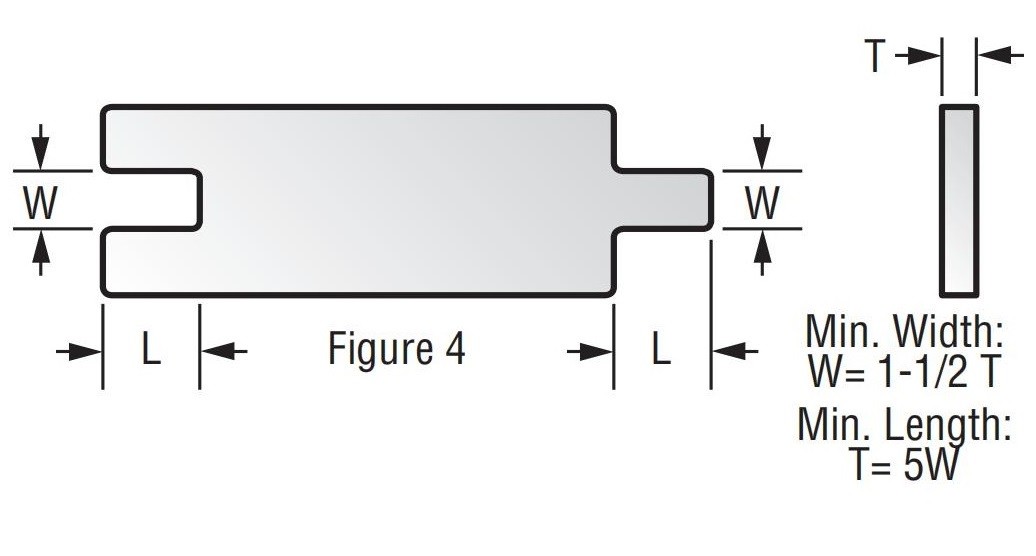

Ten minimalna szerokość pustej sekcji (W) powinna wynosić:

- Nie mniej niż 5 do 2 razy grubość materiału (T)

- Nigdy mniej niż 1/32 cala

Ten maksymalna długość sekcji nie powinna przekraczać 5 razy większa od swojej szerokości.

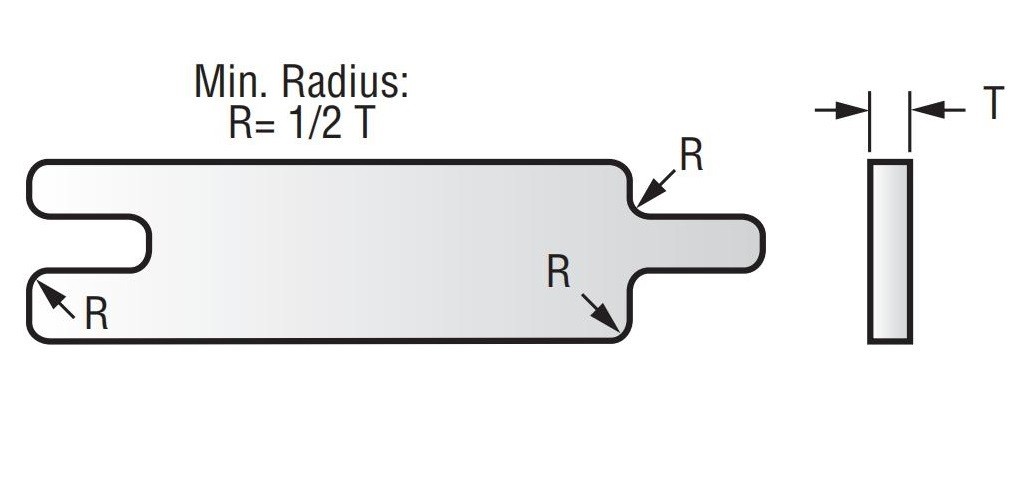

5.0Rogi

Narożnik promień (R) powinno być co najmniej ½ grubości materiału (T).

Do materiału ≤ 1/16″, ostre rogi są dopuszczalne.

6.0Nacięcia

Jeśli wycięcie wymaga ciasnego tolerancje rozmiaru lub lokalizacji, rozważ dwie opcje:

- Zaokrąglony róg(maksymalny promień) jeśli jest uwzględniony w operacji wygaszania

- Ostry zakręt jeśli wykonano w operacji wtórnej

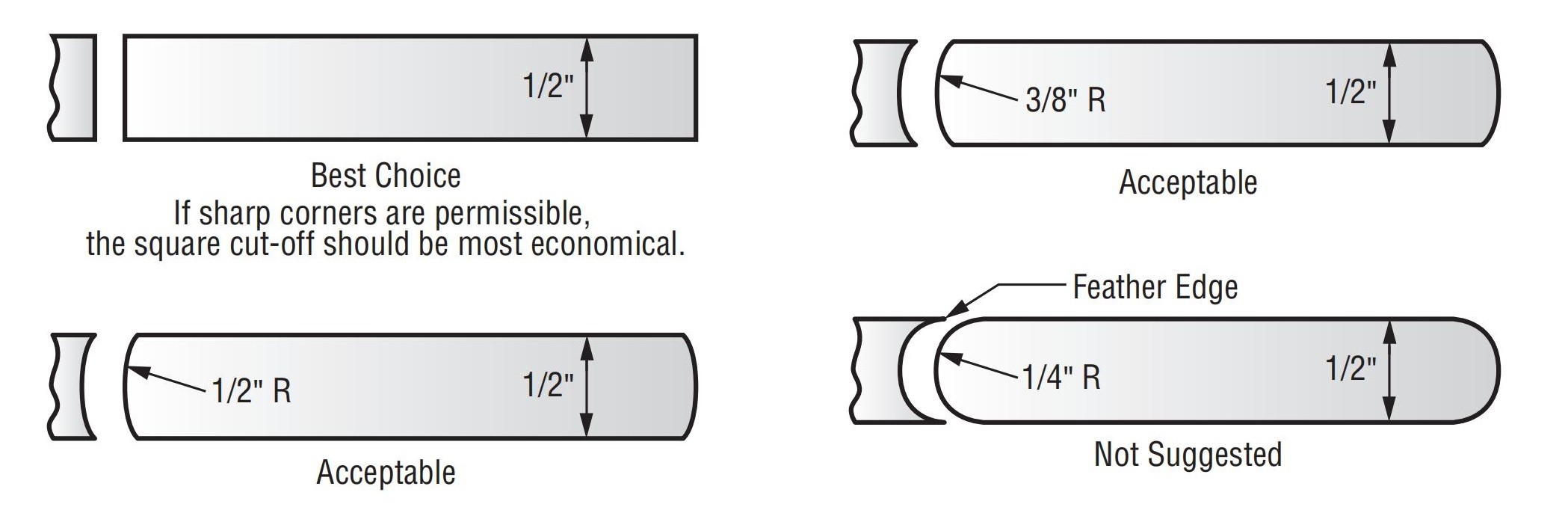

7.0Określanie punktów odcięcia

Po przycięciu wykroju do odpowiedniej szerokości, wiele kształtów odcięć można określić dla ekonomicznego stemplowania.

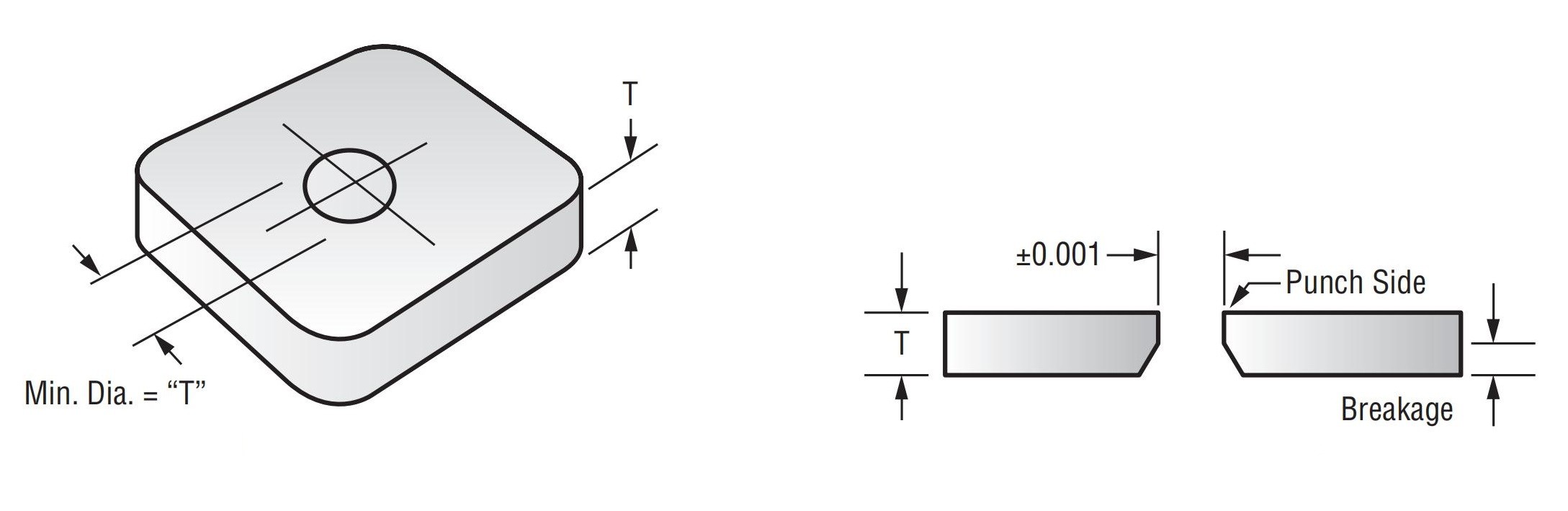

8.0Określanie otworów – minimalne średnice

Dla gospodarki ogólnej:

- Średnica otworu ≥ grubość materiału (T)

- Dla miękkie materiały(np. aluminium) możliwe są mniejsze otwory, ale minimalna średnica powinna wzrosnąć z wytrzymałością materiału na ścinanie

- Dla stal nierdzewnaśrednica otworu powinna wynosić co najmniej 2× grubość materiału

- Jeśli średnica < materiał grubość Lub < 0,050″, otwór musi być wiercone i gratowane, dodając koszt

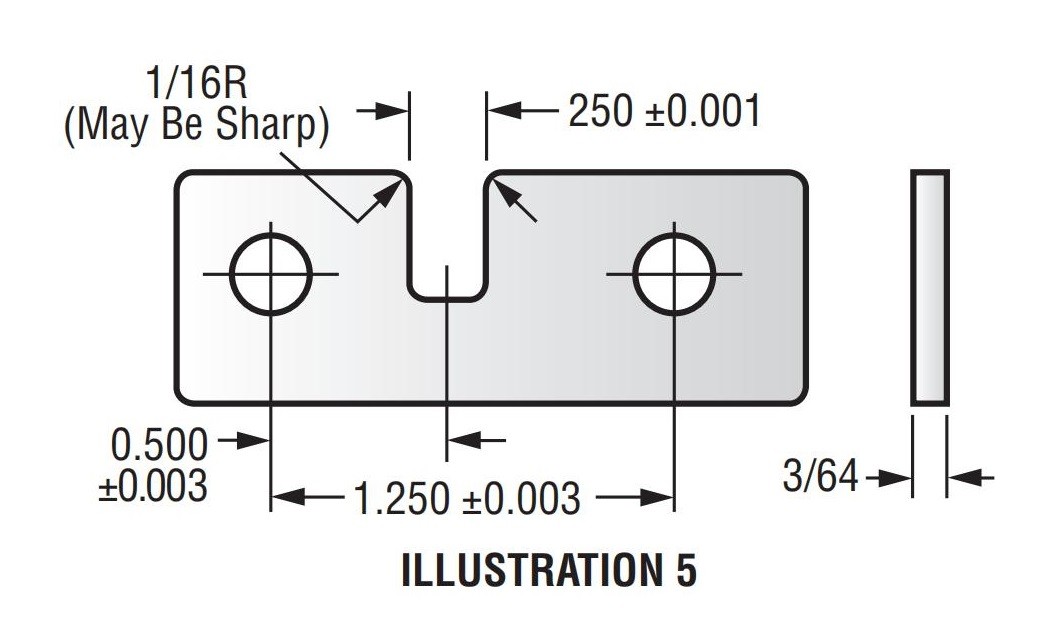

9.0Tolerancja otworu

- O ile nie zaznaczono inaczej, tolerancje dotyczą tylko strony dziurkacza

- Wszystkie wybite otwory mają złamanie po stronie matrycy z powodu luzu między stemplem a matrycą

- Pęknięcia różnią się w zależności od rodzaju materiału

- Dla gładkie otwory, dziurkacz o niewystarczającym rozmiarze i ostatecznym wymiarze (zwiększa koszt)

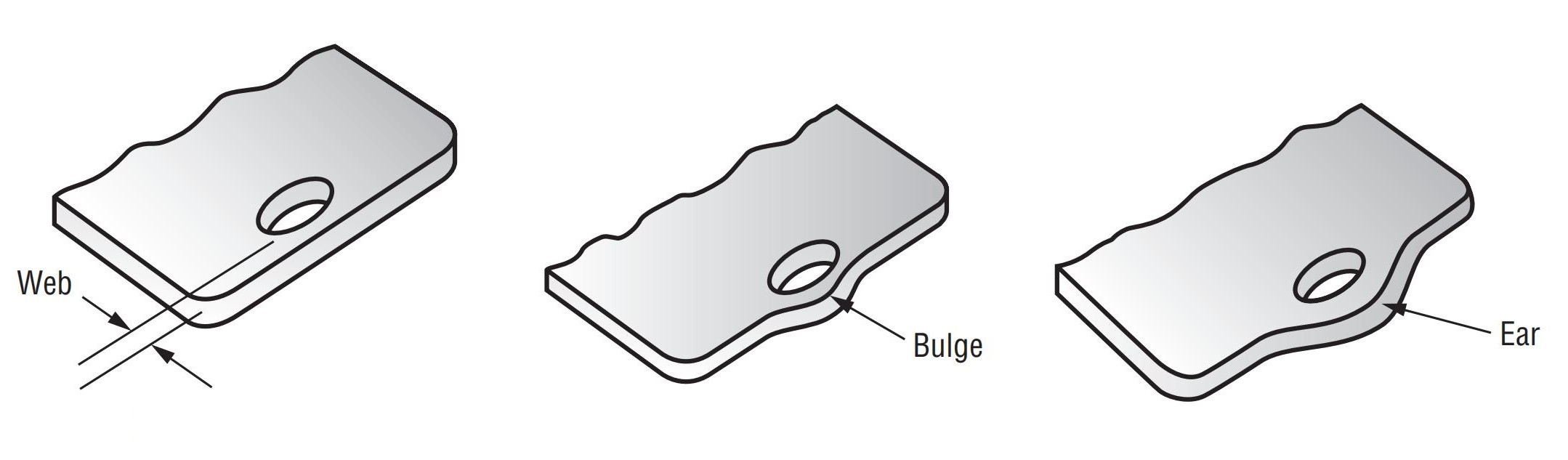

10.0Otwory i otwory w pobliżu krawędzi pustej

Aby uniknąć wypukły, utrzymać sieć ≥ 1,5× grubość materiału między otworem a pustą krawędzią

Jeśli sieć < 1,5×Tmateriał może się wybrzuszyć lub pęknąć

Wybrzuszenie staje się poważne gdy sieć jest zmniejszona poniżej 0,5×T

Ta sama zasada dotyczy sieci między sąsiadującymi otworami

Jeżeli wybrzuszenie jest nie do przyjęcia, wiercenie + gratowanie jest wymagane

Jako alternatywę, zmodyfikuj pusty profil dodając ucho aby zachować odstęp

11.0Nacięcia jako zamienniki otworów

Zamiast wycinać okrągły otwór, rozważ zaprojektowanie karb w pustym konturze:

Wcięcie może być uderzył bezpośrednio, jeśli tolerancje na to pozwalają

Albo można to zrobić wystarczająco szeroki do włączenia do operacji wykrawania bez wtórnego dziurkowania

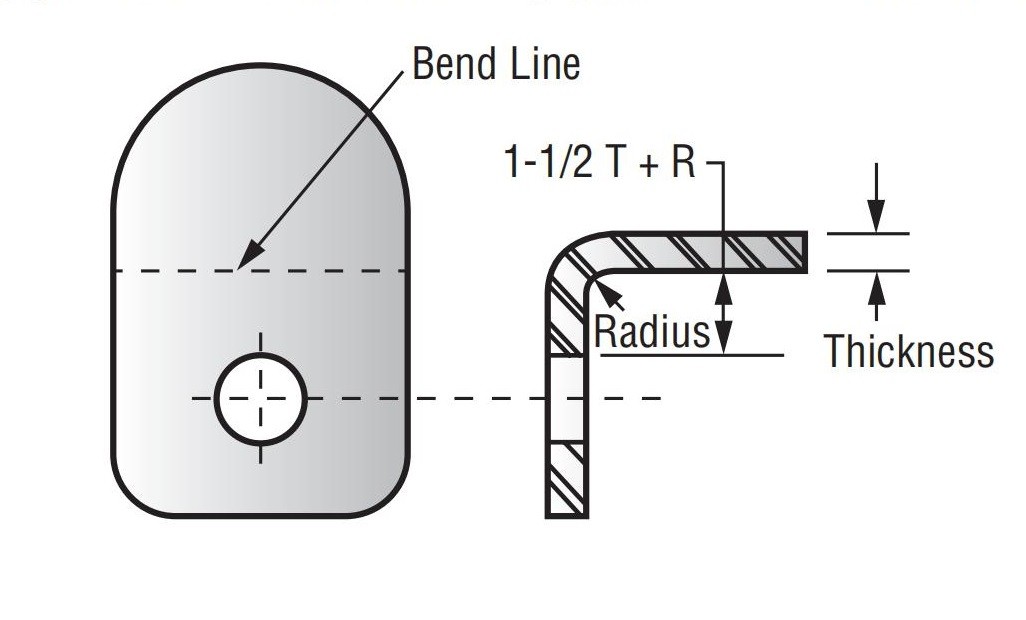

12.0Otwory i otwory w pobliżu zakrętów

Aby uniknąć zniekształceń, otwory w pobliżu zagięć muszą być wykonane zgodnie z poniższymi instrukcjami zasada minimalnej odległości:

Odległość = 1,5 × Grubość materiału + Promień gięcia

Jeśli umieścisz go bliżej, mogą wystąpić zniekształcenia

Jeżeli zniekształcenie jest niedopuszczalne, należy wybić otwór po uformowaniu (dodaje koszt)

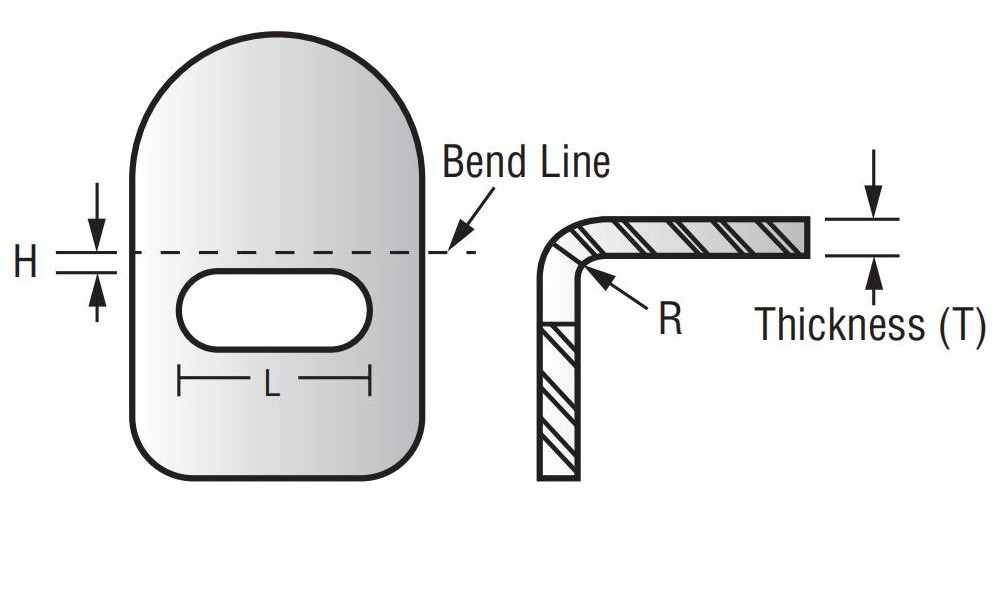

13.0Minimalne wymagania dotyczące lokalizacji otworów

Poniższa tabela określa minimalną wysokość (H) od środka otworu do krawędzi elementu na podstawie długości kołnierza (L):

- Długość ≤ 1″→ H = 2T + R

- 1″ < Dł. ≤ 2″→ H = 5T + R

- Długość > 2″→ H = 3T do 3,5T + R

Funkcja otworu powinna kierować prostotą projektu. Podaj pełne szczegóły, aby uzyskać najwyższą efektywność kosztową.

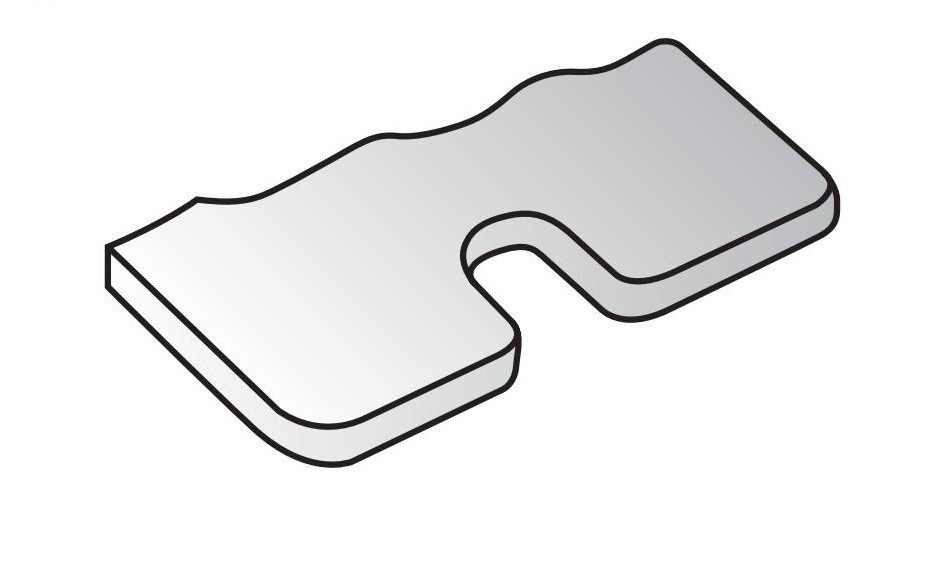

14.0Określanie wewnętrznych kart

Przejrzyj funkcję zakładki, aby uniknąć niepotrzebnych operacji:

- A szczelina odciążająca wokół zakładki umożliwia zginanie

- Jeśli wycinane są inne funkcje, slot można dodać jednocześnie

- W przeciwnym razie może być konieczne operacja wtórna

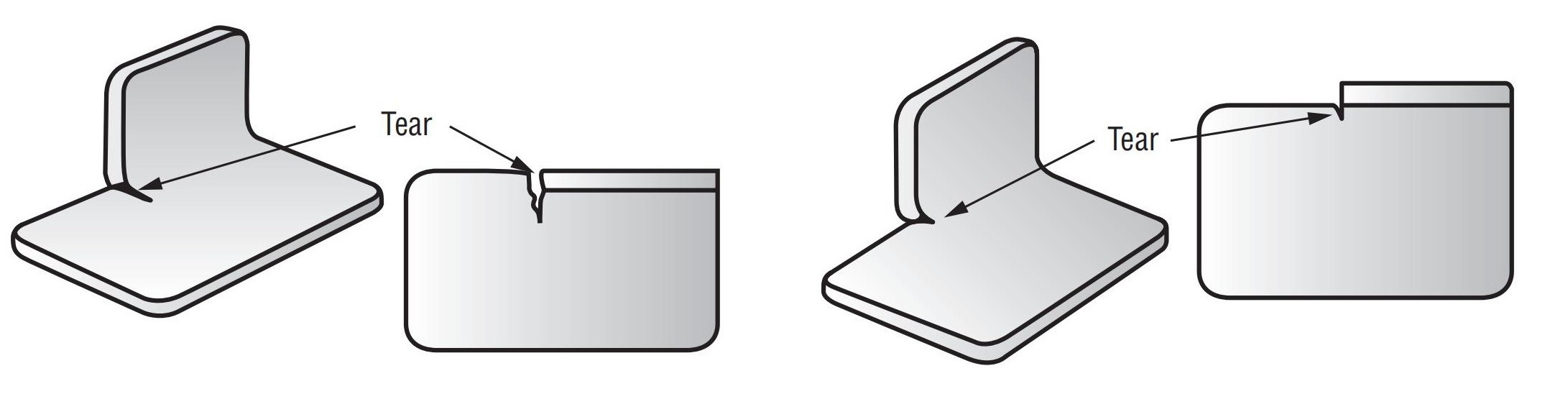

15.0Określanie zagięć

Unikanie rozdarć w obszarach formowanych

Podczas projektowania zagięć w częściach tłoczonych, rozdarcie materiału może wystąpić, jeśli nie zostanie zapewniona odpowiednia ulga. Aby temu zapobiec:

- Dodaj ulgę offsetową w pustym profilu w pobliżu zakrętu (rysunek 16 i 17)

- Bez ulgi pęknięcie prawdopodobnie będzie się rozprzestrzeniać pod wpływem naprężenia, powodując uszkodzenie zmęczeniowe

- Standardowe narzędzia nie można obsłużyć form, które nie mają przylegających płaskich obszarów podparcia — zwiększa to koszty narzędzi

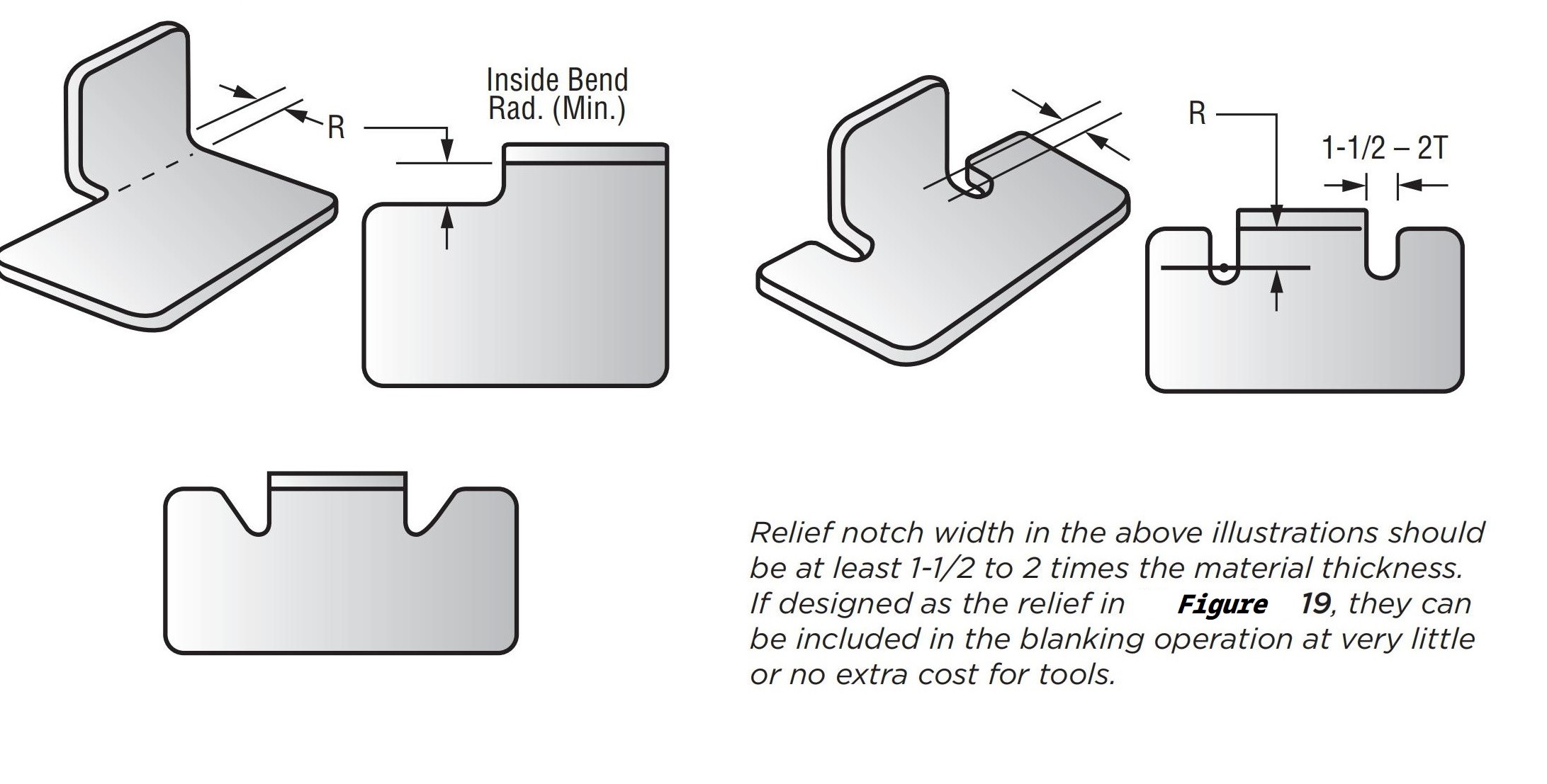

Projekt Rozwiązanie: Wycięcie odciążające

Przez modyfikowanie pustego profilu (Rysunki 18 i 19) pozwalają na eliminację linii łez:

- Ulga pozwala na użycie stemple i matryce 90°

- To powoduje wyższa jakość części I niższe koszty oprzyrządowania

- Szerokość wycięcia odciążającego powinno być co najmniej 5 do 2 razy większa od grubości materiału (T)

- Jeżeli wycięcie ma kształt pokazany na rysunku 19, można je uwzględnić w zaślepianiu. niewielkie lub żadne dodatkowe koszty

Formularz Wysokość Namysł

Rozwiązanie:

- Dodaj wysokość materiału (H)przed uformowaniem i przyciąć po

- Wymaga to dodatkowa operacja, zwiększając koszty

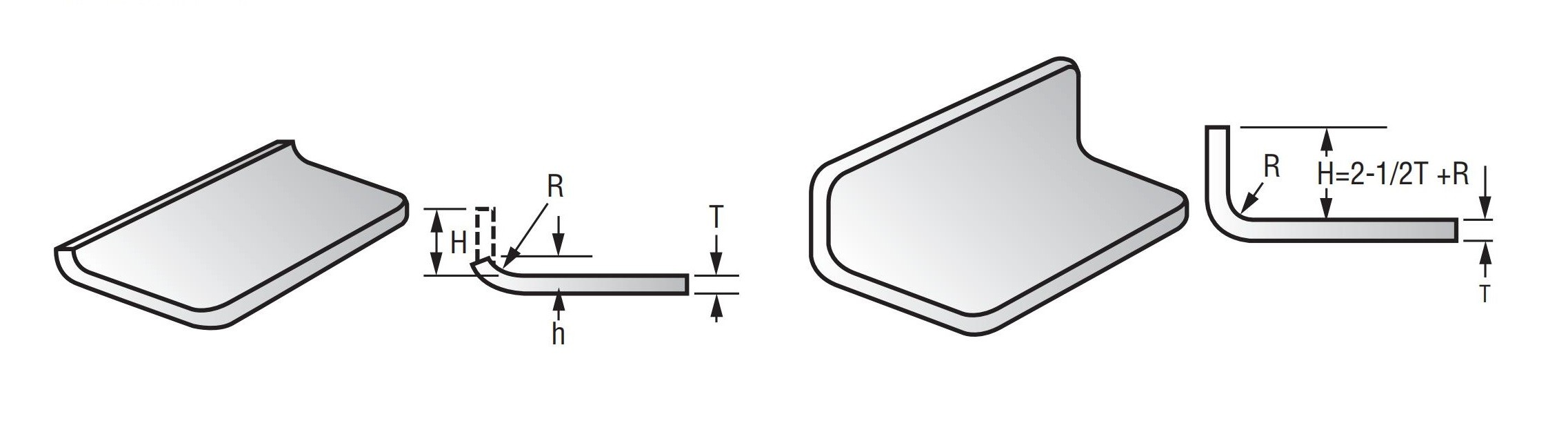

Schylać się Wysokość Praktyczna zasada

Użyj tej formuły dla minimalna wysokość wewnątrz formularza (Rysunek 22):

H = 2,5T + R

Gdzie:

T = Grubość materiału

R = Wewnętrzny promień gięcia

Do materiałów miękkich (aluminium, mosiądz, miedź, stal miękka) zmniejsz H o ~20%

Wytyczne te uwzględniają kwestie podatności materiału na obróbkę plastyczną, kosztów narzędzi i wydajności produkcji.

Rysunek 21 przedstawia nieprawidłową konstrukcję formy — próba wykonania zagięcia pod kątem 90° niewystarczająca wysokość materiału, co prowadzi do powstawania wad formowania.

| Minimum Wewnątrz Wysokość z Formularz „H” | |||||

| "T" Magazyn Grubość |

Wewnątrz Schylać się Promień | ||||

| Ostry "R" |

1/32 "R" |

1/16 "R" |

3/32 "R" |

1/8 "R" |

|

| 1/32 | 5/64 | 7/64 | 9/64 | 11/64 | 13/64 |

| 1/16 | 5/32 | 3/16 | 7/32 | 1/4 | 9/32 |

| 3/32 | 15/64 | 17/64 | 19/64 | 21/64 | 23/64 |

| 1/8 | 5/16 | 11/32 | 3/8 | 13/32 | 7/16 |

| 5/32 | 25/64 | 27/64 | 29/64 | 31/64 | 33/64 |

| 3/16 | 15/32 | 1/2 | 17/32 | 9/16 | 19/32 |

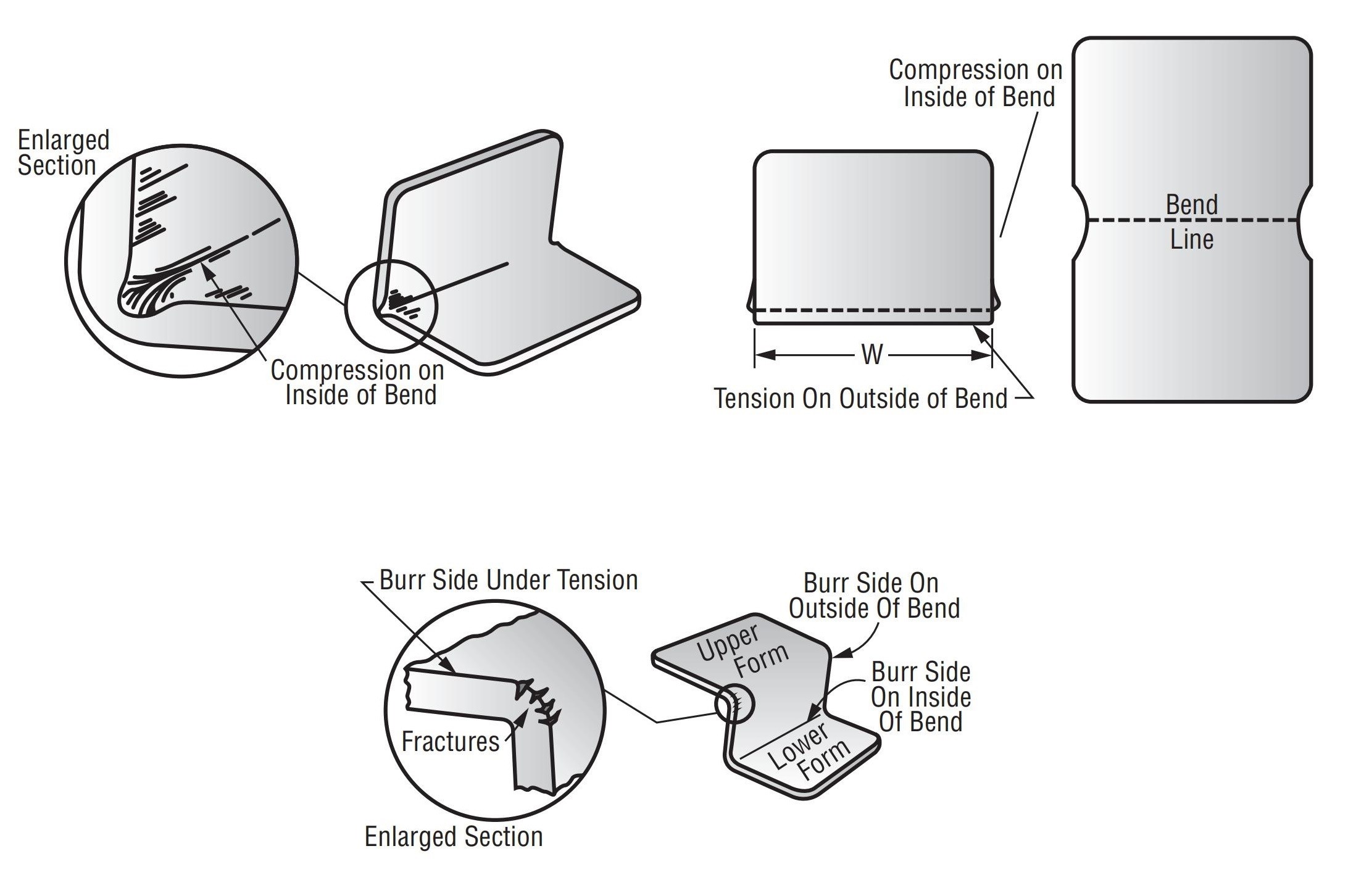

16.0Gięcie – rozważania na temat wybrzuszeń, pęknięć i zadziorów

Krawędź Zniekształcenie (Wypukły)

Gdy grube materiały są wygięte z mały promień wewnętrzny, zauważalna krawędź wypukły może wystąpić (patrz rysunki 23 i 24).

Przyczyna: Kompresja po wewnętrznej stronie zakrętu i napięcie na zewnętrznych krawędziach

Nie stanowi problemu dla materiału < 1/16” lub kiedy promień gięcia jest duży w stosunku do grubości

To jest standardowa praktyka i zwykle nie jest to problemem

Wyjątek:

Jeżeli wybrzuszenie koliduje z częścią łączącą, zanotuj to na rysunku więc operacja wtórna (np. przycinanie krawędzi) można zaplanować — co zwiększyć koszty.

Kontrolowanie Szerokość (W) w poprzek zakrętu

Jeżeli szerokość musi być zachowana w całym formularzu, użyj nacięcia reliefowe (Zobacz rysunek 24).

Złamanie po stronie Burr

- Kiedy strona zadziorów pustego miejsca jest na poza zakrętem, jest pod napięciem.

- Może to prowadzić do drobne złamania wzdłuż ostrych krawędzi, szczególnie w gruby materiał I ostre zakręty (Zobacz rysunek 25)

- Złamania po stronie zadziorowej są minimalny w cienkich materiałach lub gdy promienie gięcia są duże

Minimalizowanie Złamanie

Najlepsza praktyka: Zachowaj strona zadzioru wewnątrz zagięcia (pod kompresją)

Jeżeli nie jest to możliwe (z powodu orientacji części lub wymagań druku):

– Bębnowanie/gratowanie przed uformowaniem

– W przypadku trudnych materiałów (np. SAE 4130) Lub bardzo ciężki towar, ręczny pilnikowanie lub szlifowanie może być wymagane

To są operacje wtórne i będzie zwiększyć koszt.

Aby uzyskać najlepszą ekonomię, określ duże promienie gięcia jeśli strona zadziorów musi być na zewnątrz

Jeśli dopuszczalne są niewielkie pęknięcia, wyraźnie zanotuj to na wydruku

Specjalna uwaga dotycząca stopów aluminium

Stopy aluminium hartowane wymagać znacznie większe promienie gięcia niż stopy stali

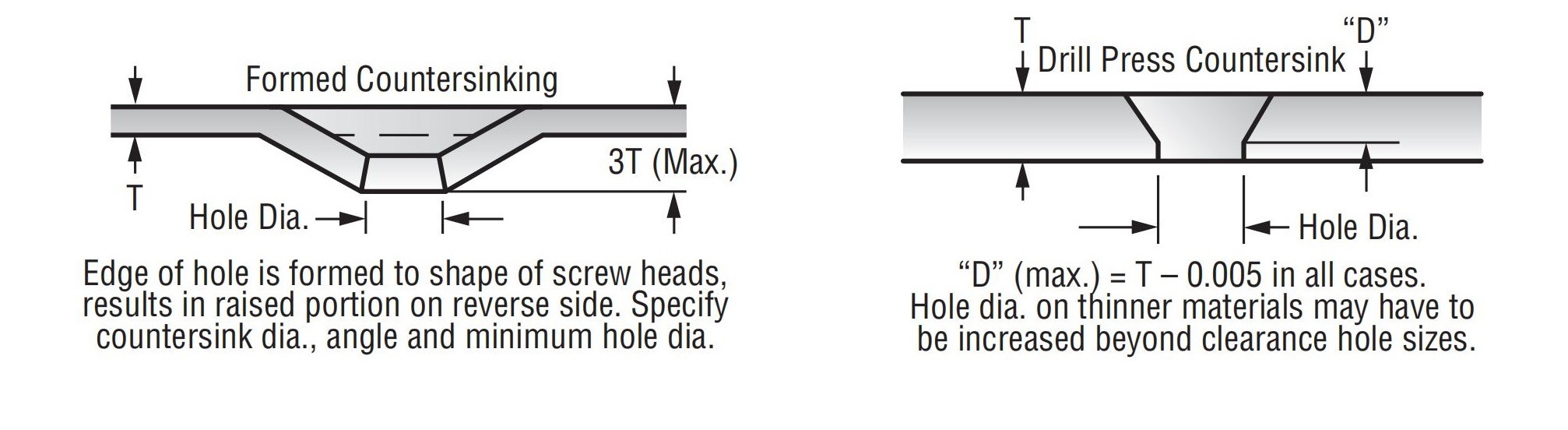

17.0Określanie pogłębienia stożkowego

A. Uformowany Pogłębianie stożkowe

- Krawędź otworu jest uformowany aby dopasować do kształtu łba śruby

- Liście podniesiona część po przeciwnej stronie

- Zalety: Silniejszy, bardziej ekonomiczny, szczególnie w miękkich materiałach

- Sprecyzować: Pogłębienie stożkowe średnica, kąt, I minimalna średnica otworu

- Maksymalna głębokość pogłębienia stożkowego≈ 3× grubość materiału

B. Wiertło Naciskać (Cięcie) Pogłębianie stożkowe

- Wyprodukowano część za pomocą maszyny wiertarka stołowa

- średnica otworu (D)= T – 0,005″

- W cienkie materiały, średnica otworu może wymagać przekraczać standardowe rozmiary prześwitu

Dwie powszechnie stosowane metody (patrz rysunki 26 i 27):

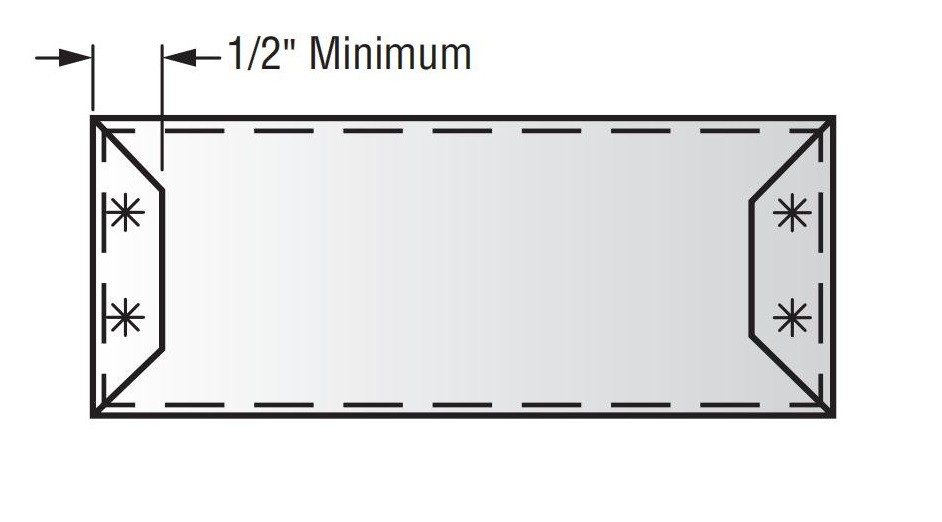

18.0Wskazówki dotyczące zgrzewania punktowego

Podczas spawania punktowego kołnierz do korpusu głównego, ten minimalna szerokość kołnierza powinno być ½ cala

Kołnierze węższe niż ½” wymagają specjalne końcówki spawalnicze i może spowodować słabsza wytrzymałość spoiny

19.0Wymiarowanie

Zawsze wymiaruj do wewnątrz materiału, kiedy tylko jest to możliwe

Pozwala to uniknąć odchyleń spowodowanych grubością materiału i zachowuje dokładność tolerancji

Szczególnie ważne w części ciągnionegdzie może wystąpić przerzedzenie materiału

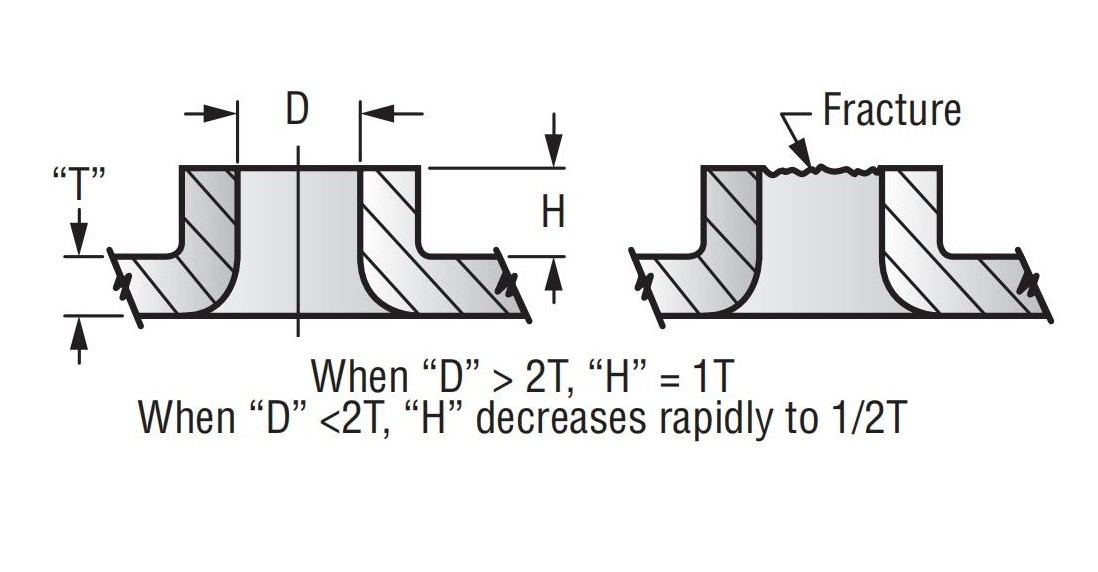

20.0Wytłoczenia

Reguła kciuka:

- Gdy D ≥ 2T, Następnie H ≈ 1T

- Gdy D < 2T, H szybko spada do ~½T

Wyciskanie zwiększa grubość lokalną gwintowanie gwintów lub tworzenie powierzchnie łożyskowe.

Wytyczne projektowe:

- Maksymalna wysokość wytłaczania (H) ≈ 1× grubość materiału (T)

- H > 1Tczęsto powoduje rozdarcie lub złamanie, szczególnie w twardszych materiałach

- Wysokość wytłaczania zmniejsza się wraz ze zmniejszającą się średnicą otworu (D)

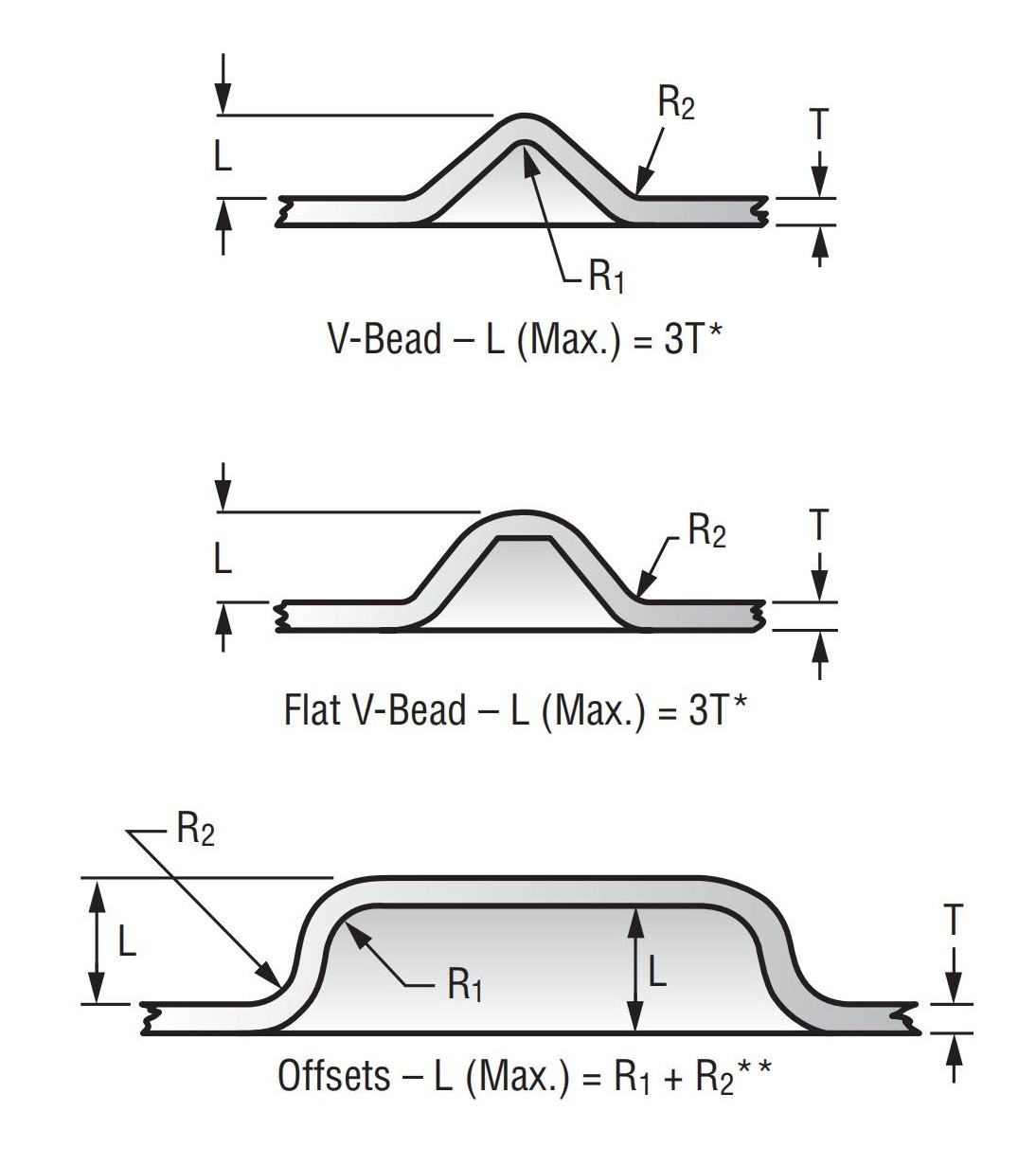

21.0Tłoczone stemple

- Maksymalna głębokość wytłoczenia (L)powinno nastąpić:

L ≤ R₁ + R₂ do offsetów - Przekroczenie limitów prowadzi do wyśmienity, odrzuca, I zwiększony koszt

Zmniejszenie Wytyczne (dla stali klasy komercyjnej i większości stopów aluminium):

- Zredukować do 2T do tłoczeń

- W przypadku przesunięć zmniejsz do 5 × (R₁ + R₂)

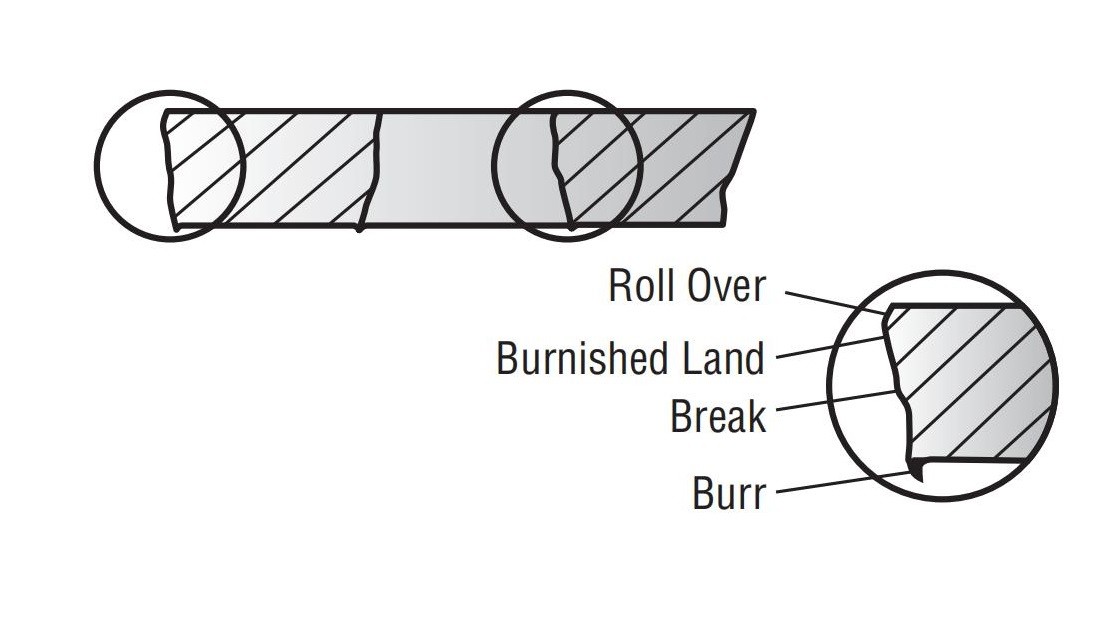

22.0Usuwanie zadziorów

- Wszystkie części tłoczone będą miały zadziory— ostry lub postrzępiony materiał wzdłuż krawędzi cięcia

- Typowy dodatek: wysokość zadzioru ≈ 10% grubości materiału

- Bębnienie lub szlifowanie jest standardem, gdy jest to wymagane i wykonalne

- Specjalne wykończenia krawędzi(np. fazowanie, ręczne gratowanie) są dostępne w dodatkowy koszt

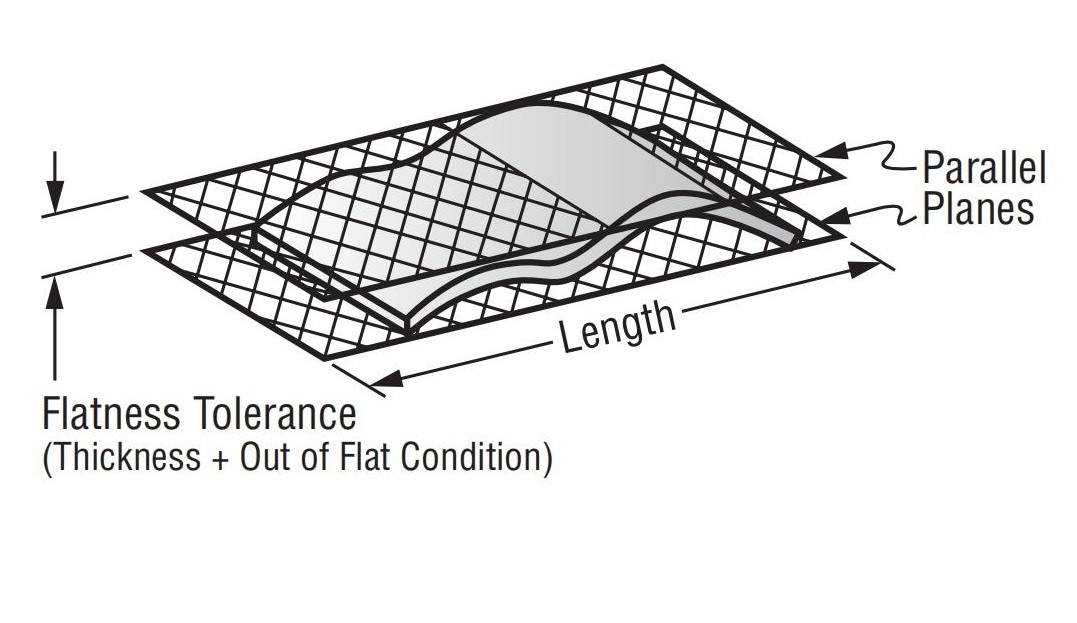

23.0Płaskość

Żaden proces tłoczenia nie zapewnia idealnie płaskiej powierzchni. Wymagania dotyczące płaskości przekraczające podane niżej standardowe tolerancje znacznie podniosą koszt tłoczonych części:

Dla długości powierzchni od 0″ do 1″: dopuszczalna tolerancja ±0,005″

W przypadku długości powyżej 4 cali: należy uwzględnić 0,020 cala plus dodatkowe 0,004 cala na każdy cal dodanej długości

Na życzenie klienta dostępne są specjalne operacje spłaszczania pozwalające uzyskać dokładniejszą płaskość, jednak wiążą się one z dodatkowymi kosztami.

24.0Wykończenie powierzchni części tłoczonych

Matowy · Półpołysk · Jasny

Z reguły im jaśniejsze wykończenie, tym wyższy koszt.

Surowce metalowe różnią się wykończeniem powierzchni. Zazwyczaj jaśniejsze wykończenia wiążą się z wyższym kosztem materiału bazowego. Ponadto proces tłoczenia może znacząco zmienić wykończenie powierzchni. Dlatego ważne jest, aby określić… minimalne dopuszczalne wykończenie powierzchni aby zoptymalizować oszczędności.

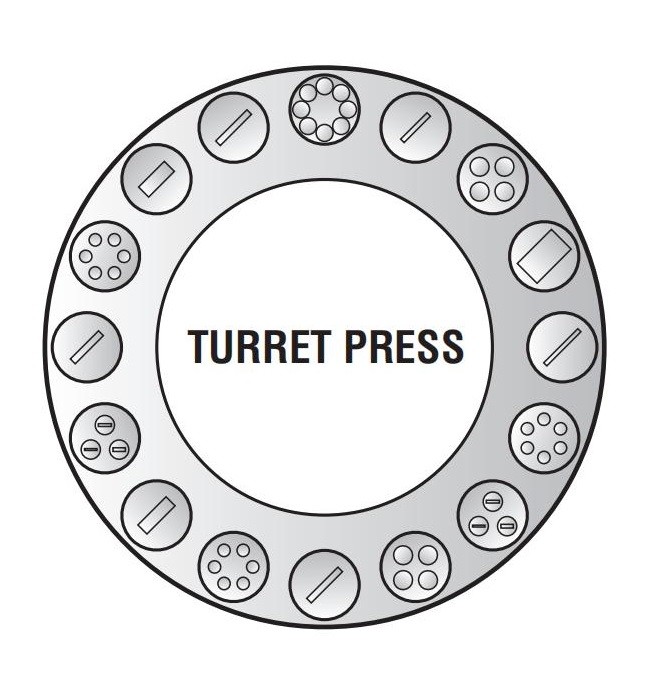

25.0Wymiarowanie prasy rewolwerowej

W przypadku projektów dziurkowania wieżyczek należy zapewnić szczegółowe rysunki części wraz z wyjaśnieniem. Jasna komunikacja i dokładna dokumentacja są kluczem do zapewnienia wysokiej jakości i opłacalności rezultatu. Wykonaj następujące kroki:

- Ustal stały punkt początkowy (dane)— najlepiej w środku otworu, a nie na krawędzi lub narożniku. Pomaga to zapobiec niewspółosiowości i odkształceniom spowodowanym zaciskaniem. Poprawia to również dokładność, zwłaszcza w przypadku stożkowatości materiału, i upraszcza kontrolę dzięki mniejszej liczbie punktów odniesienia.

- Użyj pojedynczego wymiaru od punktu odniesienia, aby określić ogólny układ. Powiązane wzory otworów powinny być wymiarowane względem tego punktu początkowego, aby zachować funkcjonalność i precyzję.

- Podświetl wszystkie krytyczne wymiary— wyraźnie wskazywać wszelkie zależności wymiarowe, które mają wpływ na funkcjonowanie części.

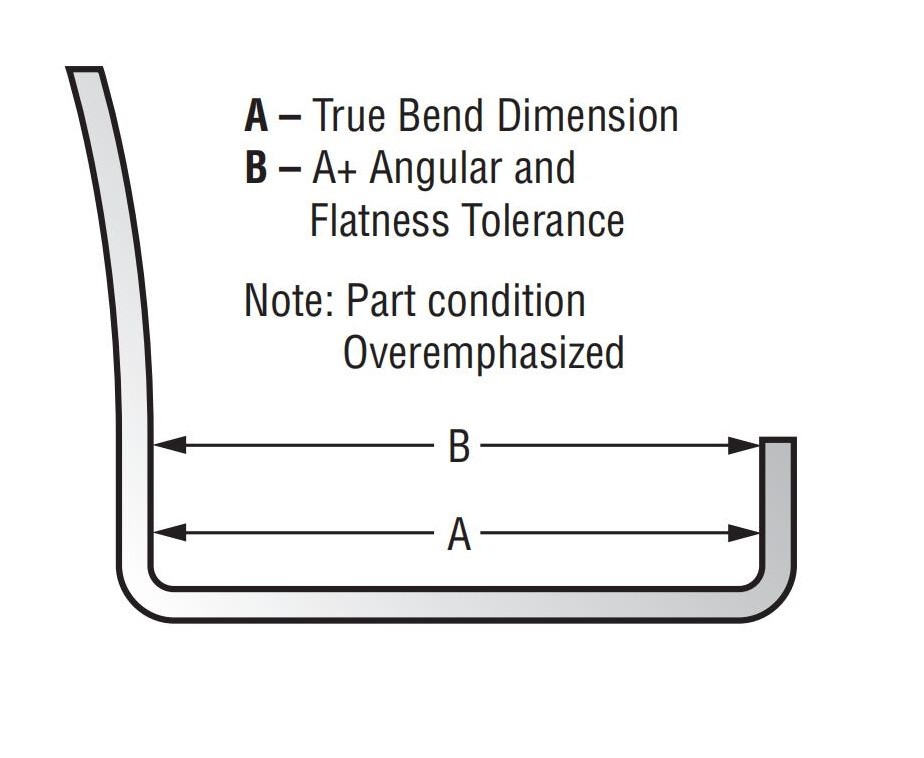

26.0Najlepsze praktyki wymiarowania pras krawędziowych

Klawisz Wytyczne:

- Zmierz odległość przylegającą do promienia gięcia.

Zmniejsza to błąd spowodowany zmianami kątów i płaskości. - W miarę możliwości należy stosować wymiarowanie jednokierunkowe.

Minimalizuje to kumulację tolerancji podczas kolejnych operacji gięcia. - Należy wziąć pod uwagę różnice wymiarowe na każdym zakręcie.

Każde zagięcie wprowadza potencjalne odchylenia. Aby osiągnąć dokładność, należy uwzględnić te odchylenia podczas projektowania i wymiarowania części. - Należy zapewnić właściwe zaciskanie i mocowanie.

Cienkie elementy z blachy muszą być pewnie zamocowane podczas formowania, aby zapobiec problemom z kumulacją tolerancji. Prawidłowe mocowanie jest zgodne ze standardem przedstawionym powyżej. - Unikaj wymiarów typu cecha-cecha na różnych płaszczyznach.

Zamiast tego, wymiary są względne względem ustalonej krawędzi. Może to wymagać użycia niestandardowych zacisków lub wskaźników, ale zapewnia bardziej wiarygodne wyniki. - Dokładnie sprawdź tolerancje tabelki tytułowej.

Ogólne tolerancje na rysunku części mogą być zbyt restrykcyjne dla niektórych kątów i wymiarów. Zawsze sprawdzaj, czy takie tolerancje są odpowiednie dla Twojego zastosowania.

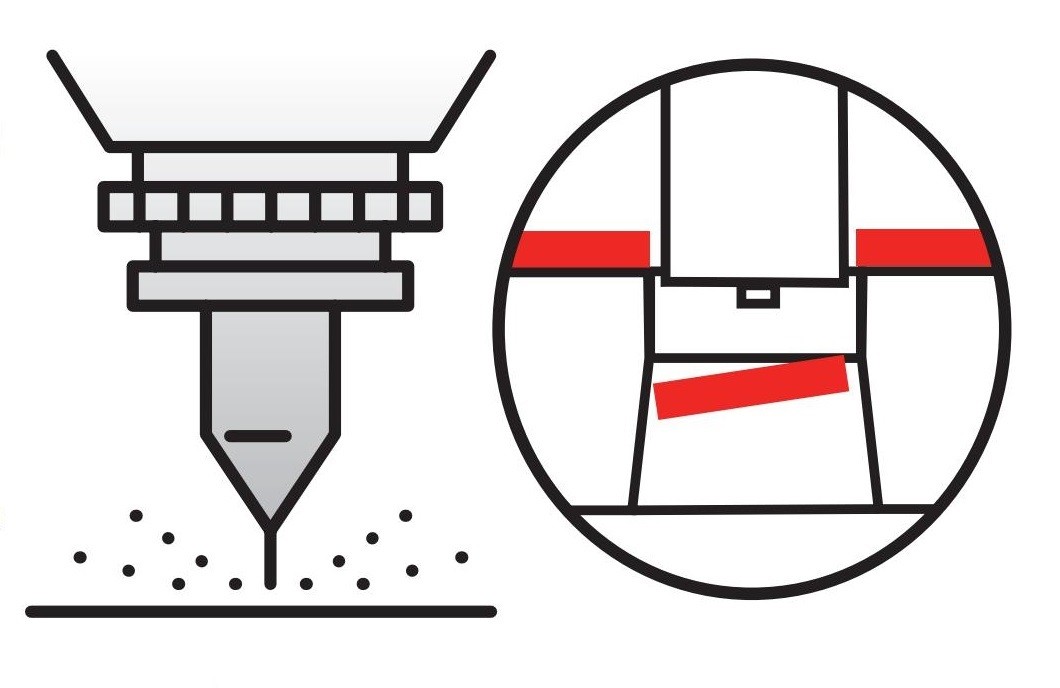

27.0Cięcie laserowe połączone z dziurkowaniem rewolwerowym

Cięcie laserowe stało się kamieniem węgielnym nowoczesnej obróbki metali, zwłaszcza krótkie serie produkcyjne, szybki zwrot, I produkcja w systemie just-in-time stają się coraz bardziej standardem. Nowoczesne systemy laserowe są projektowane tak, aby sprostać tym wymaganiom, zapewniając dużą prędkość i precyzję.

Integracja z dziurkowaniem rewolwerowym:

Technologie laserowe i dziurkowania rewolwerowego mogą być stosowane:

- Niezależniejako samodzielne maszyny lub

- Razem, w zintegrowanym systemy kombinowane z wieżyczką laserową

Systemy te umożliwiają producentom:

- Osiągnąć złożone wzory otworów I nieregularne cięcia profilowe

- Utrzymywać wysoka precyzja I szybkie prędkości przetwarzania

Przed połączeniem procesów wykrawania i cięcia laserowego należy wykonać następujące czynności:

- Oceń możliwości maszyny dla konkretnych wymagań Twojego projektu

- Upewnij się, że sprzęt może obsłużyć obie operacje sprawnie do produkcji dokładnych i ekonomicznych części

- Maszyna kombinowana z wieżyczką laserową

Doskonale nadaje się do wszechstronnych, szybkich i precyzyjnych operacji obejmujących zarówno cięcie, jak i dziurkowanie.

28.0Projektowanie części do obróbki laserowej

Minimum Funkcja Rozmiar

Inaczej prasy dziurkująceCięcie laserowe nie ma tych samych ograniczeń co do minimalnego rozmiaru otworu i odstępów między elementami.

- Typowa wiązka laserowa ma skupioną plamkę o rozmiarze około 0,10 cala (0,2 mm)

- Może wycinać elementy o promieniu tak małym jak 0,30 cala (0,76 mm)

Krawędź Stożek Dokładność

Laser jest najdokładniejszy w punkt wejścia wiązki, gdzie otwór jest nieco mniejszy. punkt wyjścia zwykle wykazuje nieznacznie większą średnicę ze względu na stożkowatość krawędzi.

- Ten stan krawędzi przypomina stan powierzchni przebitych lub ścinanych

- A operacja wykańczająca wtórna może być potrzebne w zależności od zastosowania

- Rozważ strona funkcjonalna części przy wyborze powierzchni do cięcia laserowego

Mikro Karty

Mikrozakładki to małe, nieobcięte sekcje służące do przytrzymywania części na miejscu podczas cięcia, co zapobiega przesuwaniu się i redukuje zniekształcenia.

- Typowy rozmiar zakładki: od 25 mm do 5 mm

- Wymagana jest minimalna siła do usunięcia, co często eliminuje potrzebę dodatkowego wykończenia

- Przydatne w aplikacjach takich jak: ciasno rozmieszczone otwory wentylacyjne I drobne cechy wewnętrzne

Ciepło-Dotknięty Strefa (HAZ)

Cięcie laserowe generuje intensywne, zlokalizowane ciepło, które topi i odparowuje metal. Zakres strefy wpływu ciepła zależy od rodzaj materiału I grubość.

- Materiały poddane obróbce cieplnej może stać się utwardzane powierzchniowo w obszarze cięcia laserowego

- Może to stanowić wyzwanie dla operacje wtórne jak rozwiercanie lub pogłębianie stożkowe

- Jednakże, celowe utwardzanie powierzchniowe za pomocą lasera można zwiększyć odporność na zużycie I trwałość komponentów

Tolerancja Akumulacja

Podobnie jak w przypadku każdego procesu produkcyjnego – wykrawania, cięcia lub gięcia – części obrabiane laserowo podlegają tolerancje kumulacyjne.

- Ważne jest, aby identyfikować i komunikować wymiary krytyczne na etapie projektowania

- Nadanie priorytetu tolerancjom funkcjonalnym pomaga osiągnąć wysokiej jakości, opłacalny wyniki

Notatka:

Obróbka laserowa idealnie nadaje się do prototypowania, produkcji małoseryjnej i skomplikowanych geometrii — ale kluczem do maksymalizacji jej zalet jest odpowiednia komunikacja projektowa.