- 1.0Definicja rdzenia i charakterystyka kucia na zimno

- 2.0Zasada działania kucia na zimno

- 3.0Zalety i ograniczenia kucia na zimno

- 4.0Osiem podstawowych procesów kucia na zimno i ich zastosowania przemysłowe

- 5.0Dobór środka smarnego jako kluczowy proces wspomagający kucie na zimno

- 6.0Typowe zastosowania kucia na zimno

- 7.0Kluczowe różnice między kuciem na zimno a kuciem na gorąco

- 8.0Kluczowe technologie w kuciu na zimno

- 9.0Proces kucia na zimno: Często zadawane pytania (FAQ)

Kucie to proces produkcyjny, w którym siły ściskające są przykładane do litego metalowego elementu obrabianego, powodując jego odkształcenie plastyczne i nadając mu pożądany kształt. W przeciwieństwie do odlewania (wylewania ciekłego metalu) lub obróbki skrawaniem (usuwania materiału), kucie uszlachetnia strukturę ziarnistą metalu w miarę jego przepływu, co skutkuje bardziej jednorodnymi właściwościami mechanicznymi i wyższą wytrzymałością – często przewyższającą odlewy lub elementy obrabiane mechanicznie z tego samego materiału.

Ze względu na temperaturę przetwarzania kucie dzieli się na trzy kategorie:

- Kucie na zimno:Przeprowadzane w temperaturze pokojowej do dolnej granicy temperatury rekrystalizacji metalu (bez nagrzewania w wysokiej temperaturze).

- Kucie na ciepło:Przeprowadzane w temperaturze powyżej temperatury pokojowej, ale poniżej temperatury rekrystalizacji (zwykle 300–800°C), co pozwala na zachowanie równowagi między dokładnością a wysiłkiem potrzebnym do odkształcenia.

- Kucie na gorąco:Wykonywane powyżej temperatury rekrystalizacji metalu (np. stal 800–1250°C, stopy miedzi 700–800°C).

1.0Definicja rdzenia i charakterystyka kucia na zimno

Kucie na zimno, znane również jako formowanie na zimno, to precyzyjny proces formowania przeprowadzany w temperaturze pokojowej lub poniżej progu rekrystalizacji (np. stal <400°C, aluminium 100–200°C, miedź 200–300°C). Pod wpływem wysokiego ciśnienia wytwarzanego przez matrycę (zwykle 500–2000 MPa) metal ulega plastycznemu płynięciu, wytwarzając elementy o wymaganym kształcie i rozmiarze z minimalnym lub zerowym ubytkiem materiału. Proces ten opiera się na odkształceniu plastycznym w niskich temperaturach w celu uzyskania kształtu zbliżonego do gotowego.

Główne cechy obejmują:

- Zdefiniowany zakres temperatur:Nie jest wymagane nagrzewanie w wysokiej temperaturze; formowanie odbywa się w temperaturze pokojowej lub zbliżonej do pokojowej. Tarcie może nieznacznie podnieść temperaturę metalu do 250–300°C, ale pozostaje ona poniżej poziomu rekrystalizacji.

- Deformacja pod wysokim ciśnieniem:Prasy mechaniczne lub hydrauliczne wywierają obciążenia osiowe lub promieniowe, wymuszając ponowne ułożenie atomów wzdłuż wnęki matrycy. Proces ten opiera się na zasadzie stałości objętości (minimalnej utraty masy lub objętości).

- Wysoka dokładność i doskonałe wykończenie powierzchni:Dokładność wymiarowa może sięgać IT6–IT9 (tolerancje ±0,01–±0,1 mm). Chropowatość powierzchni może sięgać zaledwie Ra 0,4–3,2 μm, co często eliminuje lub minimalizuje potrzebę dodatkowej obróbki, takiej jak wiercenie czy szlifowanie.

- Wysokie wykorzystanie materiałów:Stopień wykorzystania materiału sięga 85–95%, znacznie przewyższając wyniki obróbki tradycyjnej (50–70%), co znacząco redukuje ilość odpadów.

2.0Zasada działania kucia na zimno

Istotą kucia na zimno jest plastyczne płynięcie metali w niskich temperaturach. Proces ten zazwyczaj obejmuje trzy kluczowe etapy:

- Przygotowanie półfabrykatu:

- Surowiec:Wybierz metale ciągliwe, takie jak pręty stalowe lub ze stali niskowęglowej, aluminium lub stopów miedzi, pocięte na kawałki o ustalonej długości.

- Obróbka powierzchni:W razie potrzeby stosuj leczenie takie jak: fosforanowanie i mydlenie w przypadku stali lub stałych powłok smarowych w przypadku aluminium – w celu zmniejszenia współczynnika tarcia między metalem a matrycą (utrzymując go poniżej 0,05). Minimalizuje to zużycie matrycy i poprawia przepływ metalu.

- Tłoczenie matrycowe:

- Umieść obrabiany przedmiot w precyzyjnie zaprojektowanej wnęce matrycy i zastosuj wysokie ciśnienie za pomocą prasy mechanicznej lub hydraulicznej.

- Metal stopniowo wypełnia wnękę matrycy, przekształcając się z wlewka w element o kształcie zbliżonym do gotowego.

- W przypadku złożonych elementów wymagane są liczne etapy formowania (np. kucie wstępne → kucie końcowe). Pozwala to uniknąć nadmiernego odkształcenia w jednym etapie (zwykle ograniczonego do ≤50%), które w przeciwnym razie mogłoby spowodować pękanie.

- Postprodukcja:

- Ulgę w stresie:Kucie na zimno powoduje utwardzanie przez odkuwanie (zwiększona wytrzymałość i twardość, ale zmniejszona ciągliwość). Niektóre części wymagają wyżarzania w niskiej temperaturze (np. stal nagrzana do 200–300°C) w celu przywrócenia plastyczności.

- Operacje wykończeniowe:W przypadku komponentów o wyjątkowo małych tolerancjach można zastosować dodatkowe precyzyjne prasowanie, polerowanie lub inne procesy wtórne w celu dalszej poprawy dokładności wymiarowej i jakości powierzchni.

Zalecana lektura:Proces kucia wyjaśniony: rodzaje i techniki

3.0Zalety i ograniczenia kucia na zimno

Mocne i słabe strony kucia na zimno są bezpośrednio związane z jego właściwościami formowania w niskich temperaturach. Porównanie przedstawia się następująco:

| Aspekt | Zalety | Ograniczenia |

| Właściwości przedmiotu obrabianego | Utwardzanie przez odkuwanie zwiększa wytrzymałość i twardość o 15–30% (np. w stali kutej na zimno); mikrostruktura jest gęsta i jednolita. | Niższa ciągliwość, ryzyko naprężeń wewnętrznych; może być konieczne wyżarzanie. |

| Dokładność i jakość powierzchni | Wysoka dokładność wymiarowa (IT6–IT9) i gładka powierzchnia (Ra 0,4–3,2 μm). | Wymaga niezwykle precyzyjnych matryc (obróbka CNC), co wiąże się z wysokimi początkowymi kosztami narzędzi. |

| Efektywność materiałowa i energetyczna | Wykorzystanie materiałów 85–95%, brak nagrzewania w wysokiej temperaturze, zużycie energii wynoszące zaledwie 1/5–1/10 zużycia energii w porównaniu do kucia na gorąco. | Ograniczone do metali ciągliwych (stal niskowęglowa, aluminium, miedź itp.); metale kruche, takie jak żeliwo, nie nadają się. |

| Wydajność produkcji | Idealne do produkcji wielkoseryjnej; każdy suw prasy pozwala na wyprodukowanie jednej części przy krótkim czasie cyklu. | Skomplikowane części mogą wymagać wielu etapów formowania, co zwiększa koszty procesu. |

| Umrzeć życie | – | Matryce wytrzymują ekstremalne ciśnienia (nawet 2000 MPa) i szybko się zużywają; typowa żywotność wynosi dziesiątki tysięcy cykli. |

4.0Osiem podstawowych procesów kucia na zimno i ich zastosowania przemysłowe

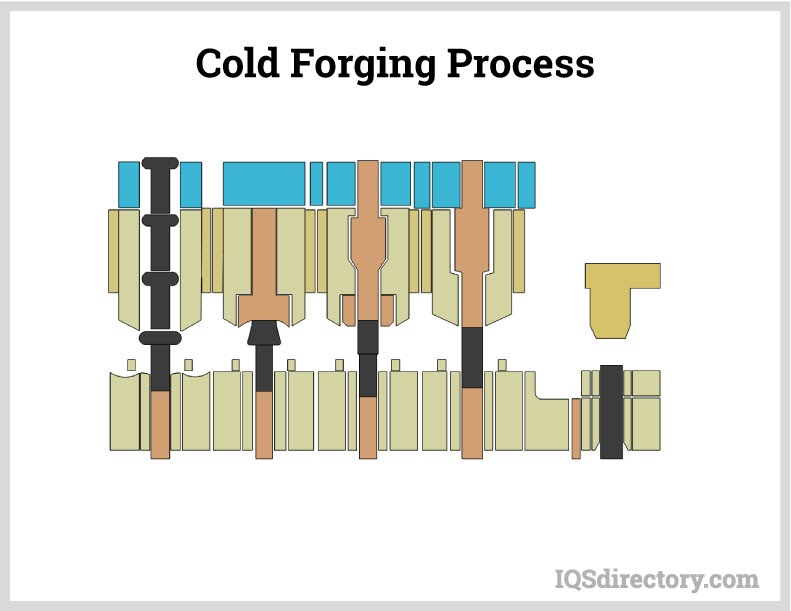

Wraz z rozwojem technologii obróbki plastycznej metali, kucie na zimno rozwinęło się w kilka wyspecjalizowanych procesów. Każdy z nich jest zoptymalizowany pod kątem konkretnych wymagań formowania, a wspólnym celem jest osiągnięcie wysokiej wydajności produkcji z minimalną lub zerową obróbką wtórną.

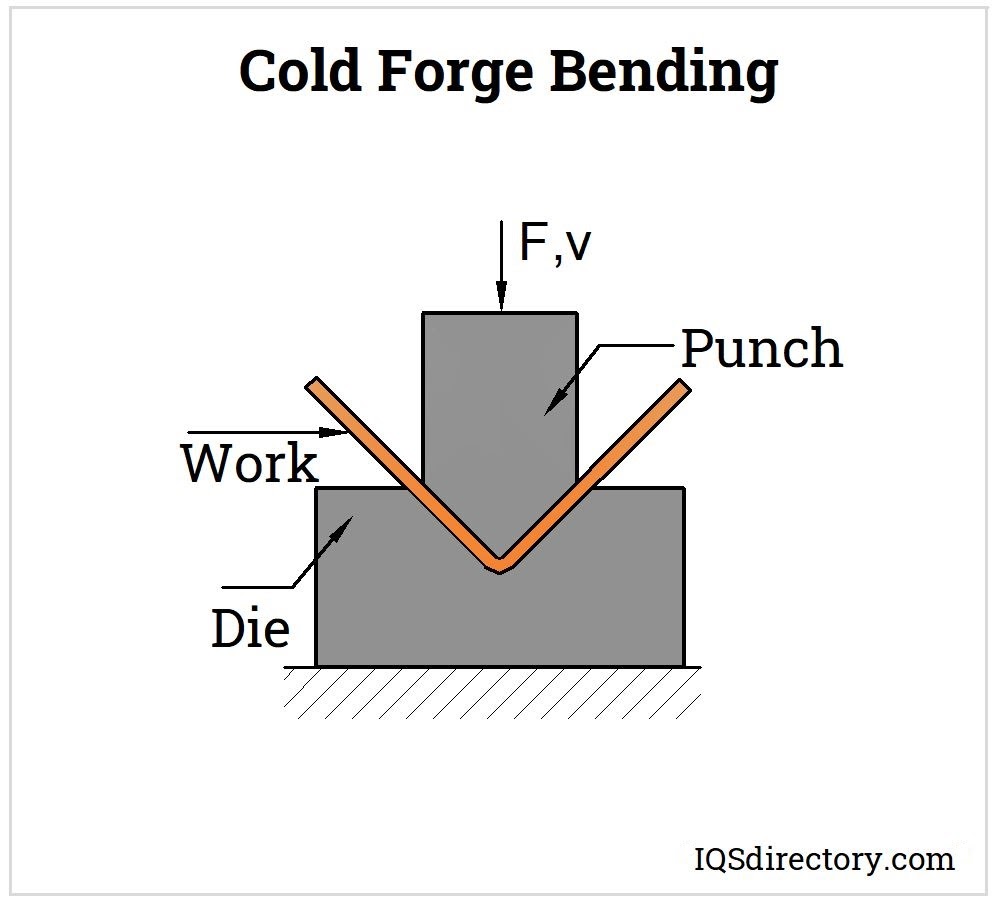

Pochylenie się:

- Zasada:Prasa i matryca wywierają nacisk na obrabiany przedmiot, naciskając na narzędzie formujące (proces ten czasami nazywany jest „walcowaniem piramidalnym”), powodując odkształcenie wzdłuż jednej osi w celu uzyskania wymaganego kąta.

- Cechy:Łatwy w obsłudze, często używany jako etap wstępnego przetwarzania w przygotowaniu do kolejnych etapów kucia.

- Notatka:Tarcie może powodować nieznaczny wzrost temperatury; do kontrolowania ciepła i zapobiegania przywieraniu konieczne są środki smarujące.

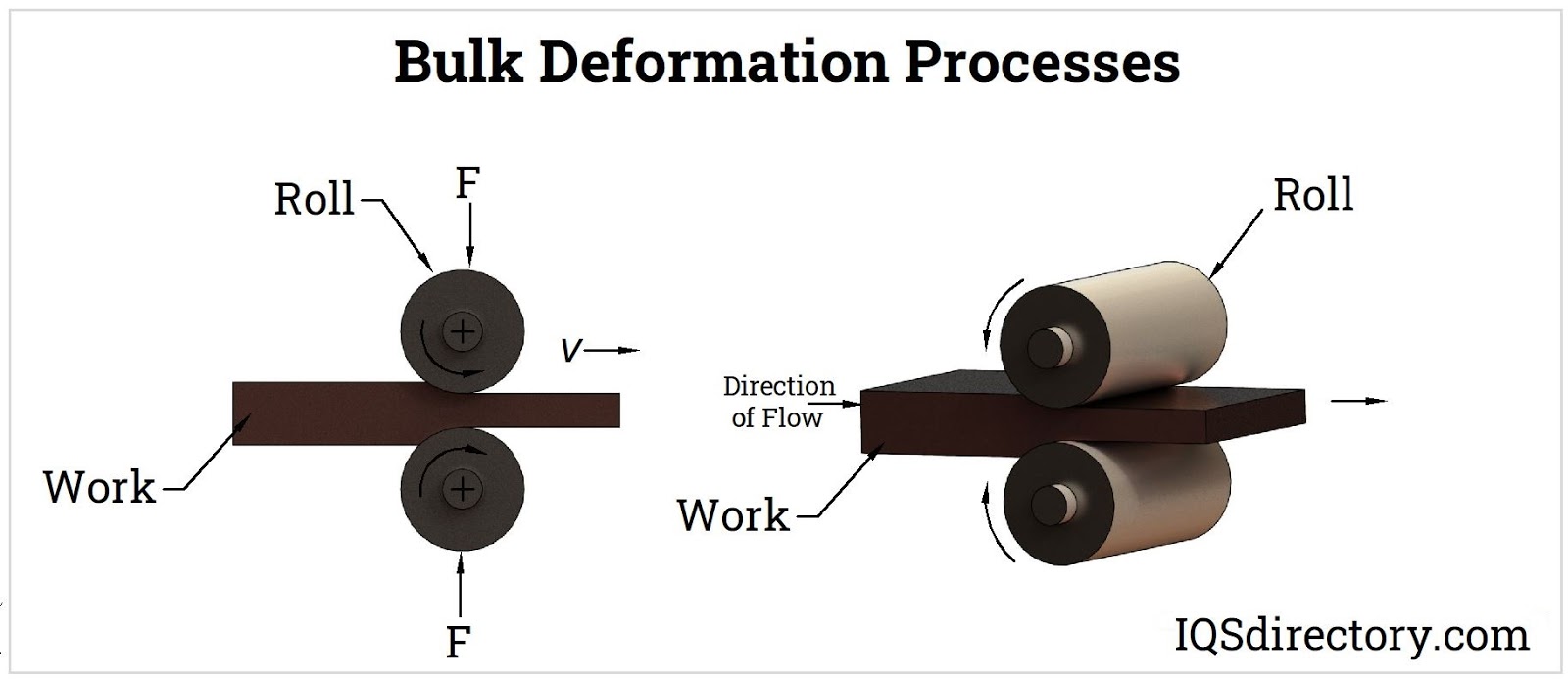

Walcowanie na zimno:

- Zasada:Wlewek przechodzi między obracającymi się rolkami. Tarcie między rolkami a wlewkiem wywołuje naprężenia ściskające, powodując odkształcenia plastyczne.

- Cechy:Sklasyfikowany jako proces odkształcania masowego, zapewniając równomierne odkształcenie. Szeroko stosowany w masowej produkcji blach i drutów stalowych, poprawiając jednocześnie wykończenie powierzchni.

- Zastosowania:Nadaje się do produkcji długich wyrobów kutych w formie pasów lub arkuszy, które można później ciąć lub poddawać dalszej obróbce.

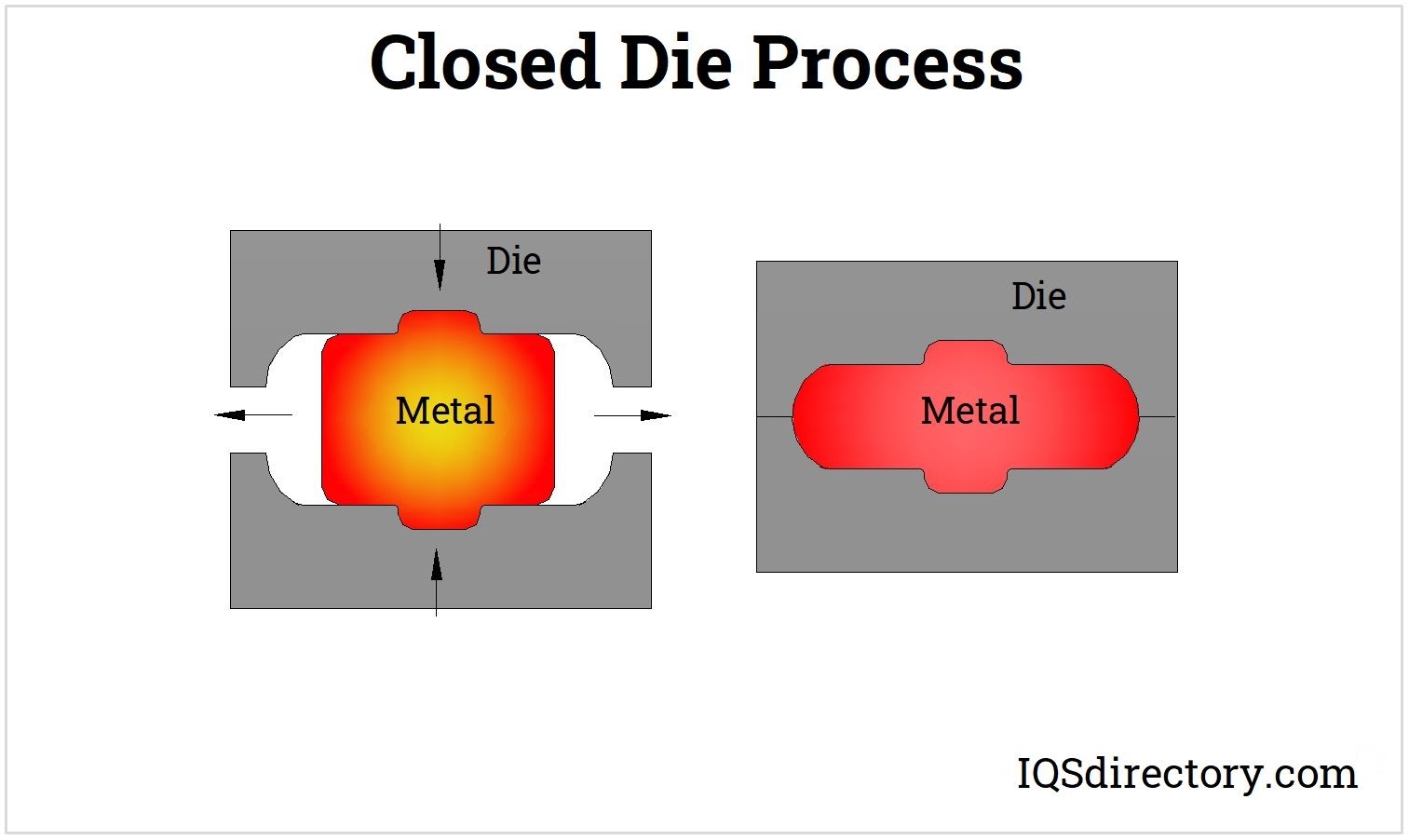

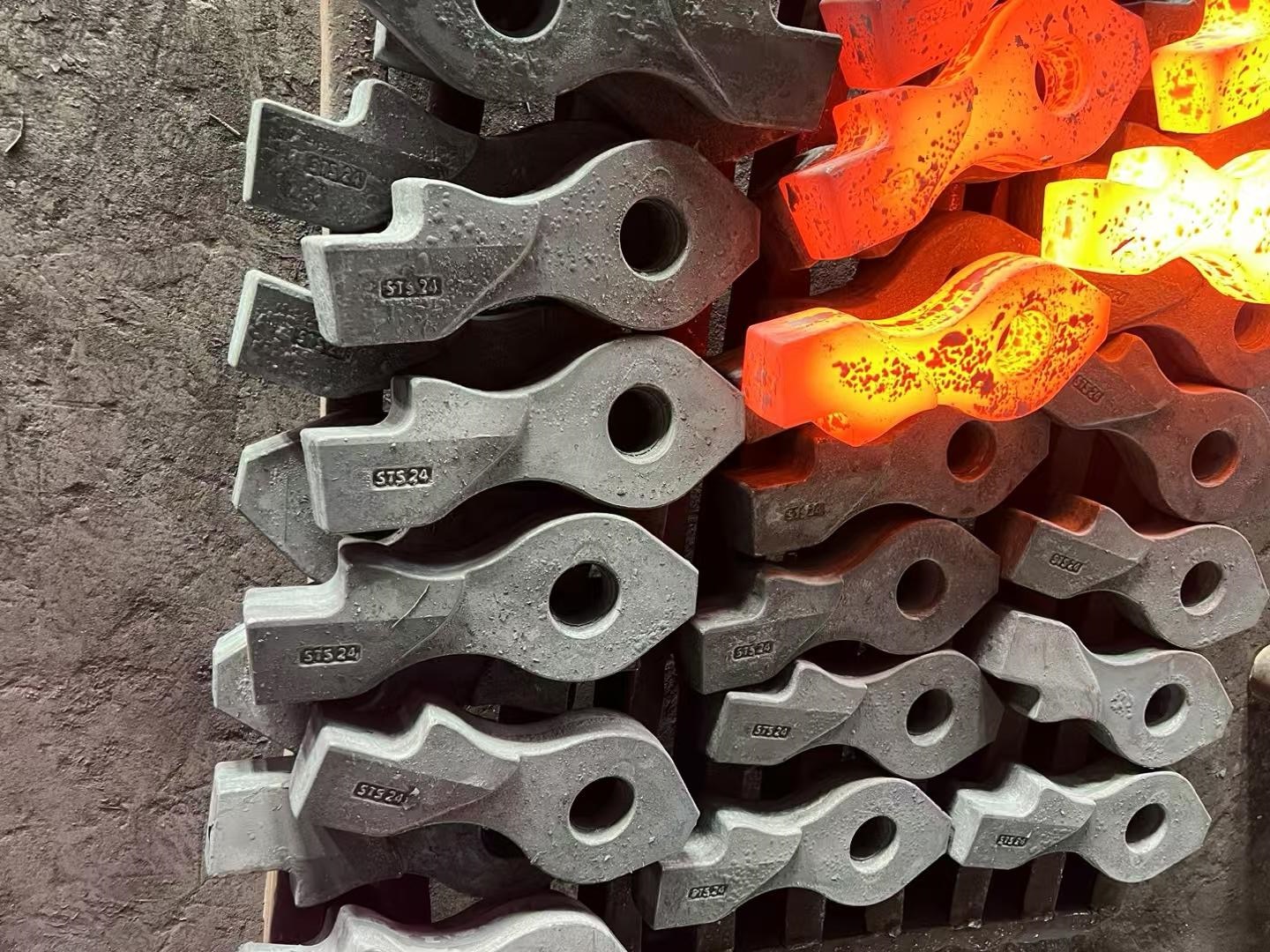

Kucie matrycowe (kucie matrycowe):

- Zasada:Przedmiot obrabiany umieszcza się między dwiema matrycami z wstępnie wyciętymi gniazdami. Kolejne uderzenia mechaniczne (np. kucie młotem kowalskim) wymuszają przepływ metalu i całkowite wypełnienie gniazda.

- Cechy:Wysoka dokładność formowania, możliwość wytwarzania skomplikowanych geometrii (z rowkami, wypukłościami itp.) w jednym lub wielu uderzeniach.

- Zastosowania:Produkcja masowa małych i średnich części precyzyjnych, takich jak półfabrykaty kół zębatych i łby śrub.

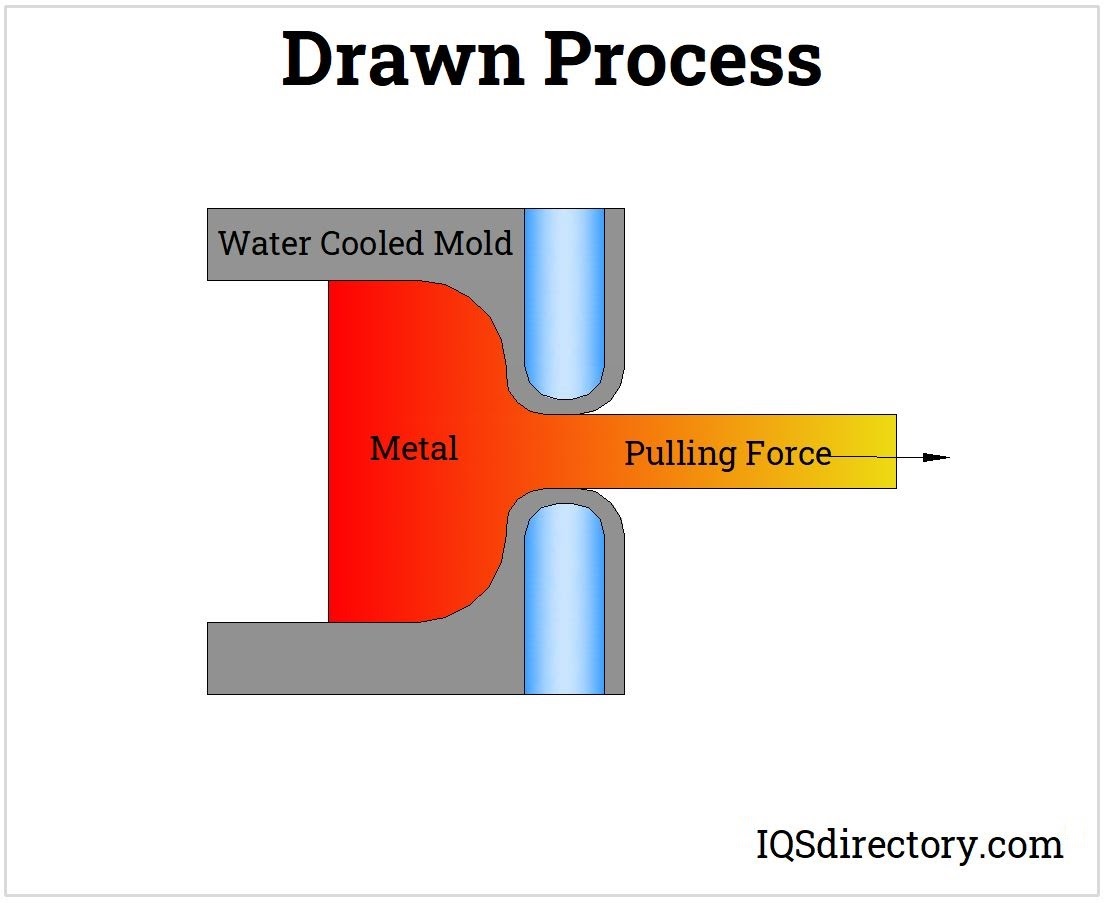

Rysunek (ciągnienie drutu/rurek):

- Zasada:Siła rozciągająca przeciąga pręt (drut lub rurę) przez matrycę o określonym otworze, zmniejszając jego pole przekroju poprzecznego i zwiększając długość.

- Cechy:Mniejsze tolerancje wymiarowe w porównaniu do walcowania; zapewnia doskonałą jakość wykończenia powierzchni; idealne rozwiązanie do smukłych elementów.

- Kluczowa zaleta:Gotowe części charakteryzują się dużą prostoliniowością, co eliminuje potrzebę dodatkowych operacji prostowania.

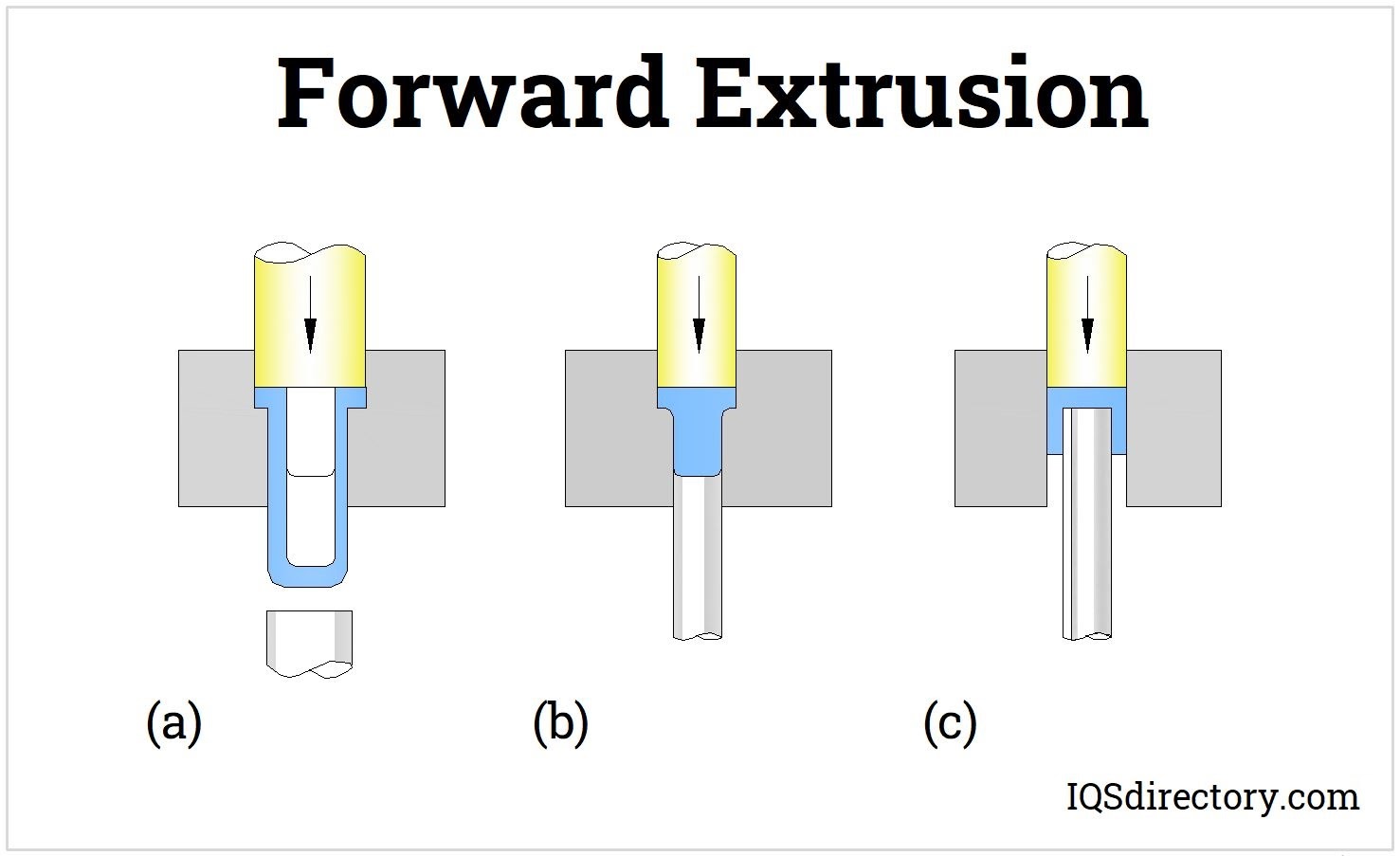

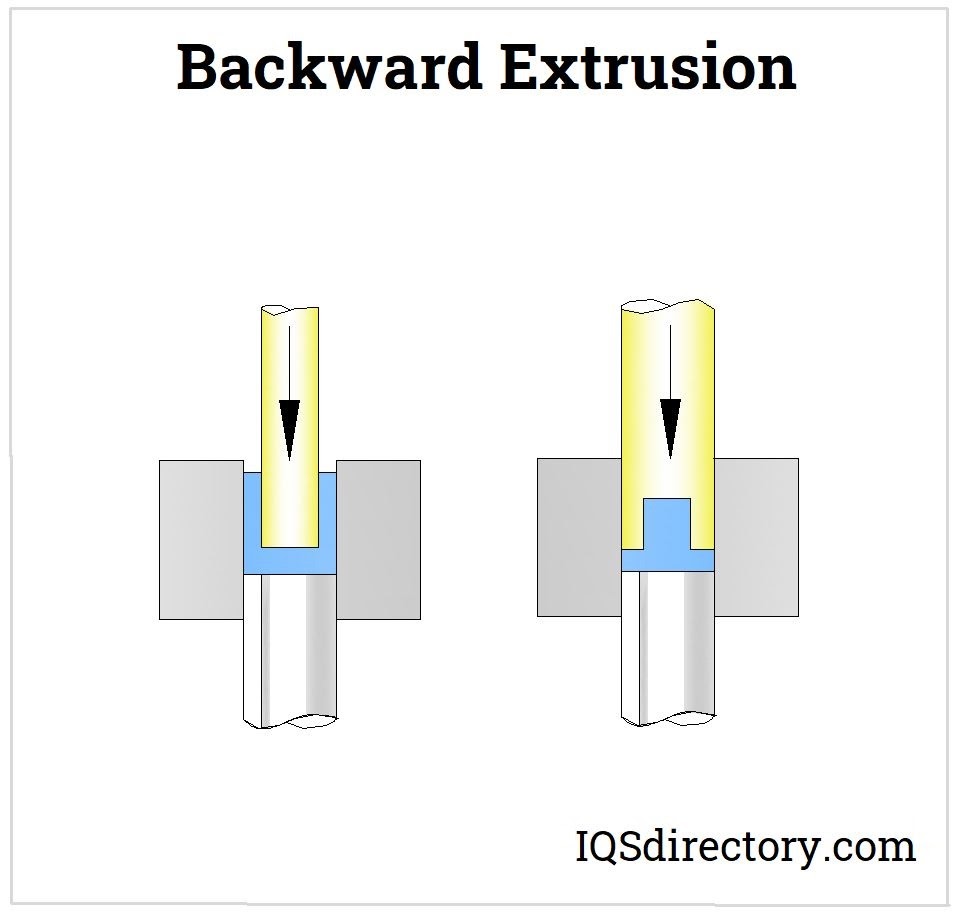

Wyrzucenie:

- Zasada:Kęs poddawany jest działaniu niezwykle wysokiego ciśnienia (nawet 20 000 kN lub ~2007 ton), które wymusza przepływ metalu przez otwór matrycy w celu utworzenia profilu części, który następnie jest cięty na odpowiednią długość.

- Podtypy:

- Wyciskanie do przodu:Metal płynie w tym samym kierunku, w którym działa ciśnienie; nadaje się do długich, pełnych części (np. wałów).

- Ekstruzja wsteczna:Metal płynie w kierunku przeciwnym do przyłożonego ciśnienia; stosowany w przypadku części o grubszym dnie, takich jak tuleje łożyskowe lub miseczki.

- Ekstruzja boczna:Nacisk jest wywierany prostopadle do głównej osi, co powoduje powstanie elementów drugorzędnych, takich jak otwory boczne lub żebra.

- Zastosowania:Wydajne narzędzie do formowania elementów o złożonych przekrojach poprzecznych, jak koła zębate wielozębne i rury puste.

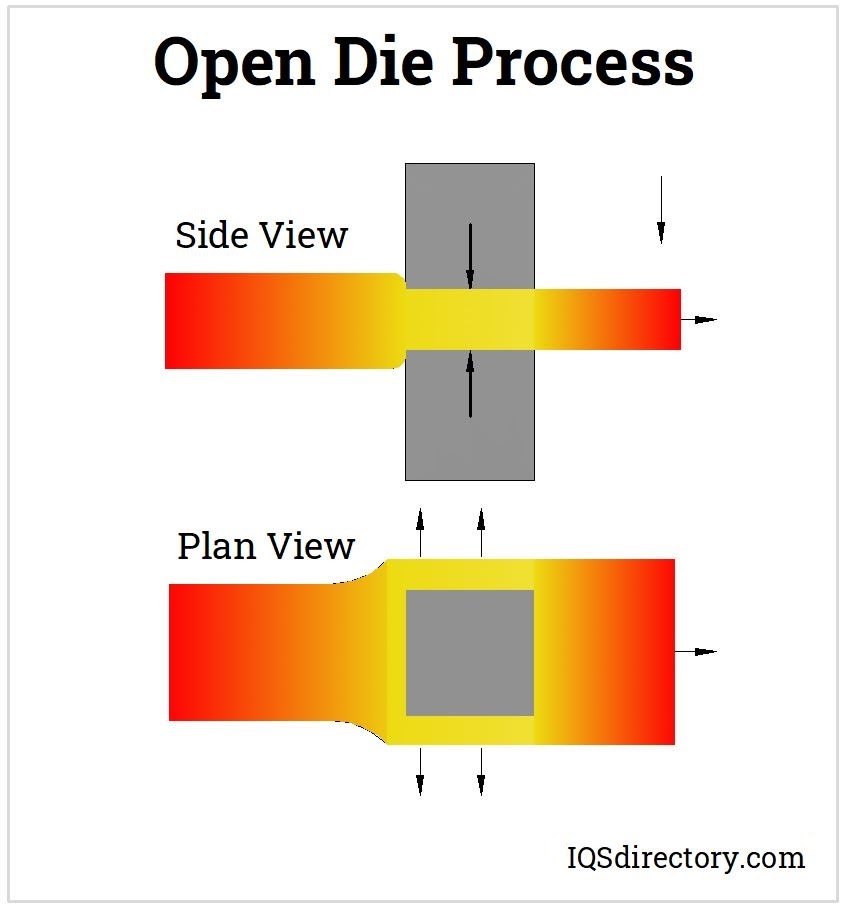

Kucie swobodne:

- Zasada:Płaskie matryce bez wstępnie wyciętych gniazd stopniowo odkształcają obrabiany przedmiot poprzez wielokrotne przejścia i zmiany położenia.

- Cechy:Wysoka elastyczność, odpowiednia do produkcji elementów o różnych kształtach i rozmiarach, w szczególności dużych części wymagających integralności strukturalnej.

- Wariant specjalny:Procesy spęczania/wymiarowania polegają na zastosowaniu skoncentrowanej siły na krótkich dystansach w celu kalibracji wymiarów (np. regulacja średnicy kołnierza).

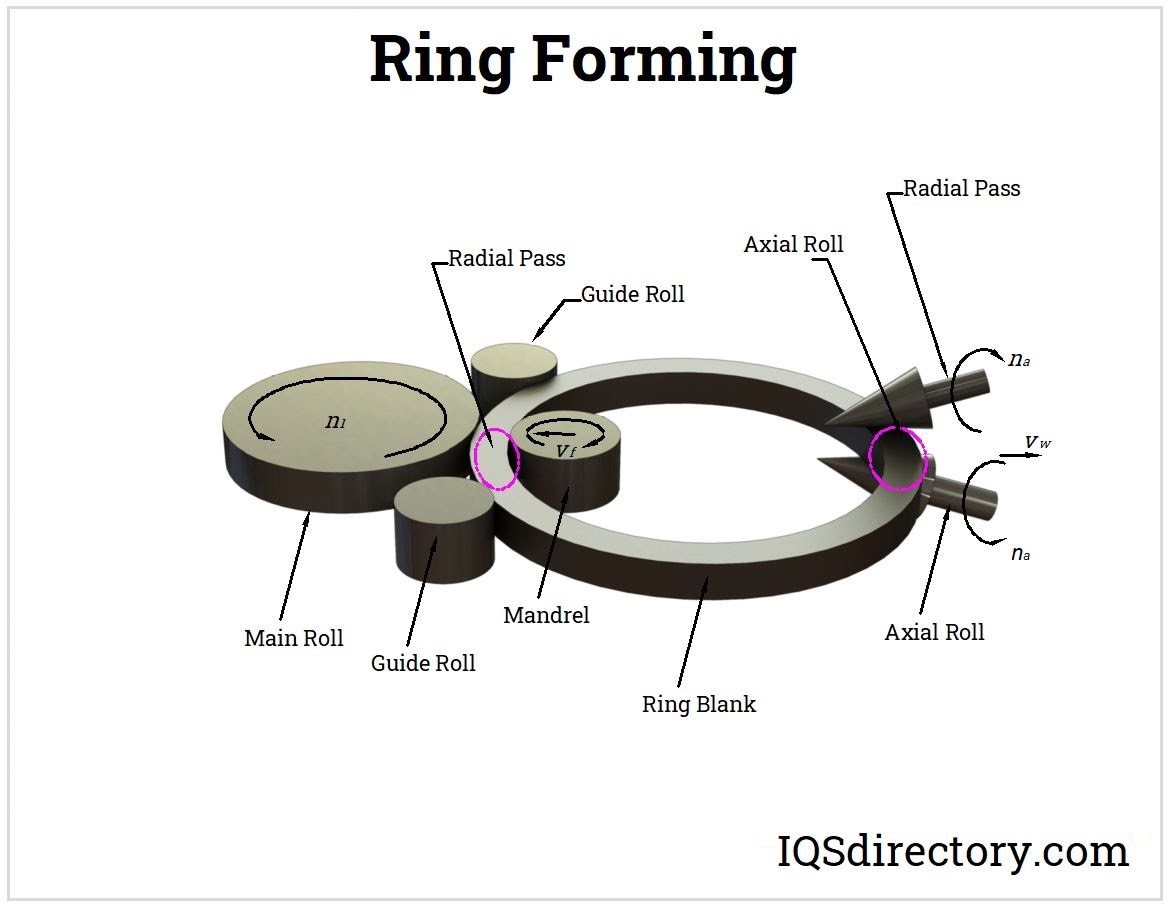

Toczenie pierścieni:

- Zasada:Preforma z otworem centralnym (w kształcie pączka) jest poddawana działaniu połączonych sił obrotowych i ściskających, co powoduje rozszerzenie średnicy zewnętrznej i ukształtowanie otworu wewnętrznego, w wyniku czego powstaje bezszwowy pierścień.

- Cechy:Pierścienie charakteryzują się wysoką dokładnością wymiarową, jednolitą wytrzymałością i brakiem wad spawalniczych, dzięki czemu są w stanie wytrzymać obciążenia promieniowe i osiowe.

- Zastosowania:Pierścienie łożyskowe, kołnierze, pierścienie zębate i inne precyzyjne elementy okrągłe (np. bieżnie łożysk turbin wiatrowych).

Kucie promieniowe (kucie):

- Zasada:Nacisk kierunkowy jest wywierany za pomocą matryc lub młotków, aby zapewnić precyzyjne dopasowanie elementów. Proces jest wysoce zautomatyzowany i niezawodny.

- Podtypy:

- Kucie rur:Podobnie jak w przypadku wytłaczania, pręty są wciskane do matryc w celu utworzenia elementów rurowych, takich jak złączki hydrauliczne.

- Kucie promieniowe:Kilka młotów (dwa lub więcej) ściska obrabiany przedmiot promieniowo, poprawiając średnice lub tworząc stopnie na wałach i prętach.

- Zastosowania:Stosowane w przypadku podzespołów wymagających precyzyjnych powierzchni styku, takich jak wały silników i połączenia wirników.

5.0Dobór środka smarnego jako kluczowy proces wspomagający kucie na zimno

Chociaż kucie na zimno odbywa się w temperaturze pokojowej, operacje takie jak gięcie i wytłaczanie generują ciepło tarcia. Środki smarne są zatem niezbędne do zapewnienia stabilności procesu, zapobiegania wadom i wydłużenia żywotności matryc.

- Funkcje:Zmniejsza wady formowania, minimalizuje przywieranie i wydłuża żywotność narzędzi.

- Typowe typy:

- Powłoki chemiczne:Fosforan cynku, fosforan, glinian wapnia, fluorek glinu (nadaje się do stali i aluminium, tworzy warstwę ochronną odporną na zużycie).

- Smary polimerowe/stałe:Różne powłoki polimerowe, smary grafitowe i smary bez grafitu (grafit zapewnia dobre smarowanie, powłoki bez grafitu są preferowane w zastosowaniach wymagających wysokiej czystości, np. w przypadku części elektronicznych).

- Zasady selekcji:Musi być dostosowany do rodzaju metalu (np. stal wymaga fosforanowania mydlanego; aluminium wymaga smarów stałych) i rodzaju procesu (np. wytłaczanie wymaga smarów odpornych na wysokie ciśnienie, ciągnienie wymaga smarów o niskim tarciu). Złożone procesy mogą wymagać niestandardowych formulacji smarów.

6.0Typowe zastosowania kucia na zimno

Dzięki precyzji, wydajności i oszczędności materiału, kucie na zimno jest powszechnie stosowane w branżach, w których komponenty muszą spełniać wysokie standardy dokładności i wytrzymałości. Sam przemysł motoryzacyjny odpowiada za ponad 601 TP3T części kutych na zimno.

| Przemysł | Typowe zastosowania |

| Automobilowy | Popychacze zaworów silnika, koła zębate skrzyni biegów, wielowypusty osi, śruby i nakrętki o wysokiej wytrzymałości, bieżnie łożysk |

| Elektronika i elektryka | Piny złączy, styki przekaźników, rdzenie wirników silników, aluminiowe ramki smartfonów |

| Produkcja maszyn | Szpule zaworów hydraulicznych, tłoki pomp olejowych, uchwyty narzędzi z węglika spiekanego |

| Narzędzia ręczne | Głowice kluczy i śrubokrętów (wymagające jedynie polerowania), rolki łańcuchowe |

| Ciężki sprzęt | Pierścienie łożysk turbin wiatrowych, duże podstawy maszyn (produkowane metodą kucia swobodnego lub pierścieniowego) |

7.0Kluczowe różnice między kuciem na zimno a kuciem na gorąco

Kucie na zimno i na gorąco różni się zasadniczo pod względem temperatury obróbki, charakterystyki odkształcenia, osiągalnej dokładności i odpowiednich zastosowań. Porównanie przedstawia się następująco:

| Kategoria | Kucie na zimno | Kucie na gorąco |

| Temperatura przetwarzania | Temperatura pokojowa do progu rekrystalizacji (zwykle <400°C) | Powyżej temperatury rekrystalizacji (stal 800–1250°C, miedź 700–800°C) |

| Plastyczność metalu | Niższa plastyczność; wymaga wysokiego ciśnienia i smarowania w celu odkształcenia | Wysoka plastyczność; mniejsza odporność na odkształcenia, umożliwiająca duże redukcje |

| Dokładność przedmiotu obrabianego | Wysoka (IT6–IT9); gładka powierzchnia (Ra 0,4–3,2 μm) | Niższe (IT10–IT13); powierzchnie bardziej szorstkie, zwykle wymagające obróbki końcowej |

| Właściwości mechaniczne | Większa wytrzymałość i twardość, nieznacznie zmniejszona wytrzymałość | Niższa wytrzymałość, ale lepsza udarność; jednolita mikrostruktura po obróbce na gorąco |

| Wymagania dotyczące matrycy | Stal narzędziowa o wysokiej wytrzymałości (np. Cr12MoV) o twardości HRC 58–62 | Stal narzędziowa odporna na ciepło; mniejsze tarcie, ale podatna na utlenianie |

| Umrzeć życie | Krótsze, ze względu na wysokie ciśnienie i zużycie | Dłużej, ponieważ tarcie jest mniejsze w wyższych temperaturach |

| Odpowiednie części | Małe i średnie, precyzyjne elementy o wysokiej wytrzymałości (śruby, koła zębate) | Duże, złożone części o niższych wymaganiach dotyczących dokładności (wały korbowe, korbowody) |

8.0Kluczowe technologie w kuciu na zimno

Skuteczne wdrożenie kucia na zimno opiera się na trzech podstawowych technologiach, które bezpośrednio decydują o jakości części i wydajności produkcji:

Projektowanie i produkcja matryc:

- Materiały matryc:Stosowane są stale narzędziowe o wysokiej wytrzymałości, takie jak Cr12MoV lub DC53. Obróbka cieplna w próżni pozwala na osiągnięcie twardości na poziomie HRC 58–62, co gwarantuje, że matryce wytrzymują wysokie ciśnienia.

- Projekt wnęki:Aby zapobiec fałdowaniu, pękaniu i innym wadom, konieczna jest symulacja przepływu metalu. W przypadku skomplikowanych części stosuje się wyokrąglenia przejściowe, które zapewniają równomierne wypełnienie wnęki matrycy.

Technologia smarowania:

- Główny cel:Aby zminimalizować zużycie i wydłużyć żywotność matrycy, należy utrzymywać współczynnik tarcia pomiędzy metalem i matrycą na poziomie poniżej 0,05.

- Typowe rozwiązania:Elementy stalowe są zazwyczaj poddawane fosforanowanie + mydlenie obróbka, tworząca warstwę fosforanową, która absorbuje warstwę mydła. Elementy aluminiowe są powlekane stałymi środkami smarnymi, takimi jak dwusiarczek molibdenu (MoS₂).

Wybór materiału i wstępna obróbka:

- Wymagania materiałowe:Preferowane są metale o dobrej ciągliwości i niskim stosunku granicy plastyczności do wytrzymałości na rozciąganie, takie jak stale niskowęglowe (10#, 20#), stale niskostopowe (20Cr, 40Cr), czyste aluminium (1060) i mosiądz (H62).

- Leczenie wstępne:Stale wysokowęglowe i wysokostopowe wymagają wyżarzanie sferoidyzujące przed kuciem w celu zmniejszenia twardości, poprawy ciągliwości i zapobiegania pęknięciom podczas odkształcania.

9.0Proces kucia na zimno: Często zadawane pytania (FAQ)

P1: Jaka jest główna różnica pomiędzy kuciem na zimno i kuciem na gorąco?

A1: Kucie na zimno odbywa się w temperaturze pokojowej lub niższej od temperatury rekrystalizacji metalu, co zapewnia wysoką dokładność wymiarową i doskonałe wykończenie powierzchni. Kucie na gorąco, przeprowadzane powyżej temperatury rekrystalizacji, umożliwia większe odkształcenia przy użyciu mniejszej siły, ale zazwyczaj wymaga dodatkowej obróbki w celu uzyskania dokładności.

P2: Które materiały najlepiej nadają się do kucia na zimno?

A2: Kucie na zimno sprawdza się najlepiej w przypadku metali ciągliwych, takich jak stale niskowęglowe, aluminium, miedź i ich stopy. Materiały kruche, takie jak żeliwo, nie nadają się do kucia na zimno.

P3: Jakie są największe zalety kucia na zimno?

A3: Wysoka precyzja (IT6–IT9), gładkie powierzchnie (Ra 0,4–3,2 μm), oszczędność materiału (wykorzystanie do 95%) i niskie zużycie energii (tylko 1/5–1/10 kucia na gorąco).

P4: Jakie są główne ograniczenia kucia na zimno?

A4: Wysokie koszty matryc, ograniczony wybór materiałów, zmniejszona ciągliwość ze względu na utwardzanie i złożone kształty, często wymagające wielu etapów kucia.

P5: W jakich gałęziach przemysłu kucie na zimno jest najszerzej stosowane?

A5: Dominuje sektor motoryzacyjny (ponad 601 TP3T części), a następnie sektor elektroniki, maszyn, narzędzi ręcznych i produkcji ciężkiego sprzętu.

Odniesienia

https://www.iqsdirectory.com/articles/forging/cold-forging.html

https://www.tfgusa.com/cold-forging/#FAQs

https://www.fictiv.com/articles/hot-forging-vs-cold-forging

https://www.forcebeyond.com/cold-forging/

https://ecenarro.com/blog-en/from-machining-to-cold-forging/