- 1.0Wybór między laserami CO₂ i światłowodowymi

- 2.0Czym jest laser CO₂?

- 3.0Czym jest laser światłowodowy?

- 4.0Zrozumienie kluczowych różnic między laserami CO₂ i laserami światłowodowymi

- 5.0CO₂ czy laser światłowodowy: która technologia jest bezpieczniejsza w użyciu?

- 6.0CO₂ kontra lasery światłowodowe: które są bardziej energooszczędne?

- 7.0Lasery CO₂ kontra lasery światłowodowe: porównanie inwestycji kapitałowych

- 8.0Lasery CO₂ kontra lasery światłowodowe: koszty konserwacji i eksploatacji

- 9.0CO₂ kontra laser światłowodowy: porównanie prędkości cięcia

- 10.0Laser CO₂ kontra laser światłowodowy — tabela porównawcza obróbki materiałów

- 11.0Laser światłowodowy a laser CO₂: Który wybrać i dlaczego?

- 12.0Laser CO₂ kontra laser światłowodowy — często zadawane pytania

1.0Wybór między laserami CO₂ i światłowodowymi

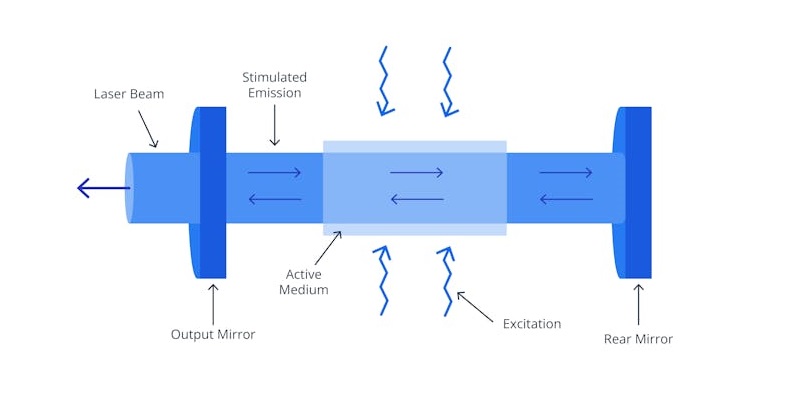

Podstawowa rola źródła laserowego: Sercem każdego systemu laserowego jest źródło laserowe. Ten element generuje wiązkę laserową poprzez pobudzanie cząsteczek światła i uwalnianie ich w postaci skupionego strumienia.

Typowe typy źródeł laserowych i ich zalety: Dwoma najczęściej stosowanymi obecnie źródłami laserowymi są lasery CO₂ i lasery światłowodowe. Każde z nich oferuje inne korzyści w zakresie wydajności. Wybór odpowiedniego źródła lasera może znacząco zwiększyć wydajność, precyzję i elastyczność przetwarzania.

Cięcie laserem CO₂ a cięcie laserem światłowodowym w obróbce metalu: Specjaliści z branży produkcyjnej od dawna debatują nad tym, która technologia lepiej nadaje się do cięcia metali. Niektórzy preferują sprawdzone systemy CO₂, podczas gdy inni preferują nowoczesne zalety laserów światłowodowych.

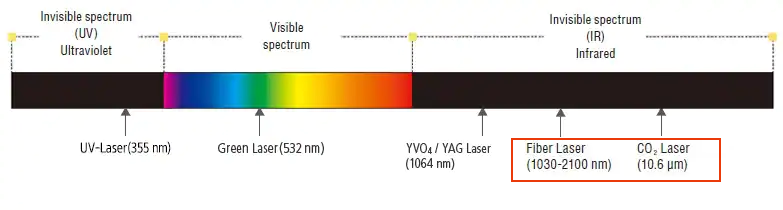

Kluczowe czynniki przy wyborze źródła lasera: Podstawowa różnica pomiędzy tymi dwoma typami laserów polega na długości fali i sposobie dostarczania wiązki:

- Lasery światłowodowe: Zaprojektowane do cięcia metaludziałają na krótszych falach, dzięki czemu są niezwykle wydajne przy cięciu szerokiej gamy metali.

- Lasery CO₂: szersza kompatybilność materiałowa, idealne do cięcia materiałów niemetalowych i niektórych metali przy odpowiednim ustawieniu.

2.0Czym jest laser CO₂?

Lasery CO₂ należą do najbardziej wszechstronnych i szeroko stosowanych typów laserów, cenionych ze względu na szeroką kompatybilność materiałową. Tną i grawerują poprzez odparowywanie materiału, co czyni je szczególnie skutecznymi w przypadku podłoży niemetalowych.

Jak to działa:

Laser CO₂ działa poprzez wzbudzenie mieszaniny gazów – głównie dwutlenku węgla (CO₂), azotu (N₂) i helu. Pole elektryczne pobudza cząsteczki azotu, które przekazują energię cząsteczkom CO₂ poprzez rezonans. Cząsteczki CO₂ emitują następnie fotony, tworząc wiązkę laserową. Hel pomaga przywrócić cząsteczki CO₂ do stanu podstawowego, umożliwiając ciągłe wytwarzanie energii.

Charakterystyka lasera:

- Długość fali:~10,6 mikronów; mieści się w zakresie średniej i dalekiej podczerwieni.

- Wyjście: Wysokowydajna generacja laserów.

- Projekt: Prosta konstrukcja i niskie koszty produkcji.

- Zakres mocy: Możliwość regulacji od miliwatów do kilowatów.

- Jakość wiązki: Zapewnia ciągłą, stabilną moc szczytową.

- Skalowalność: Moc wyjściową można zwiększyć poprzez wydłużenie tuby laserowej.

- Modulacja: Przełączanie dobroci poprzez obracające się lustra pozwala na uzyskanie większej mocy impulsu.

- Postępy: Warianty takie jak lasery CO₂ wzbudzane częstotliwością radiową (RF) charakteryzują się większą mocą, trwałością i wydajnością.

Cechy lasera CO₂:

- Typy systemów: Kompatybilny z wieloma formatami systemów laserowych CO₂.

- Personalizacja: Dostępne w różnych poziomach mocy i rozmiarach powierzchni roboczej.

- Elastyczność materiału: Obsługuje szeroką gamę podłoży.

Przystępność cenowa: Niższe koszty początkowe sprawiają, że jest to ekonomiczna opcja grawerowania.

Materiały nadające się do przetwarzania:

- Cięcie i grawerowanie: Plastik, akryl, drewno, tektura, papier, tkanina, guma.

- Tylko grawerowanie: Szkło, ceramika, kamień, metale powlekane. Gołego metalu zazwyczaj nie da się bezpośrednio poddać obróbce i może wymagać znakowania w sprayu lub nakładania powłok.

Typowe zastosowania:

- Produkcja oznakowań i wyświetlaczy

- Cięcie i grawerowanie akrylu

- Personalizowane prezenty i zabawki

- Produkcja trofeów i nagród

3.0Czym jest laser światłowodowy?

Lasery światłowodowe wykorzystują włókno domieszkowane pierwiastkami ziem rzadkich jako ośrodek wzmocnienia i są specjalnie zaprojektowane do znakowania metali i zastosowań wymagających wysokiego kontrastu w tworzywach sztucznych. Doskonale sprawdzają się w zadaniach, w których lasery CO₂ nie sprawdzają się, oferując wysoką prędkość, niskie zużycie energii i praktycznie bezobsługową pracę.

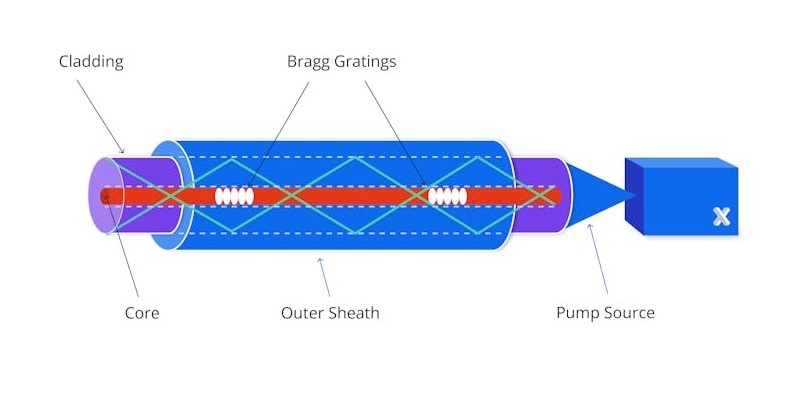

Jak to działa:

Zbudowane w oparciu o architekturę monolityczną, lasery światłowodowe generują światło poprzez stymulację domieszkowanego włókna optycznego (np. iterbu). Energia lasera jest wzmacniana w komorze światłowodowej i odbijana przez siatki Bragga, tworząc skolimowaną wiązkę, która jest skupiana na powierzchni materiału przez soczewkę.

Zalety laserów światłowodowych:

- Konserwacja: Praktycznie bezobsługowe przez długi czas.

- Rozmiar: Kompaktowy i łatwy do zintegrowania.

- Stabilność: Wysoka jakość wiązki światła, niski poziom szumów i migotania.

- Koszt: Niższe niż w porównywalnych systemach o tej samej mocy wyjściowej.

- Środowisko: Sprawdza się dobrze w zmiennych temperaturach i warunkach przemysłowych.

- Prędkość i moc: Szybkie prędkości cięcia i dostępne poziomy mocy sięgające 12 kW lub więcej.

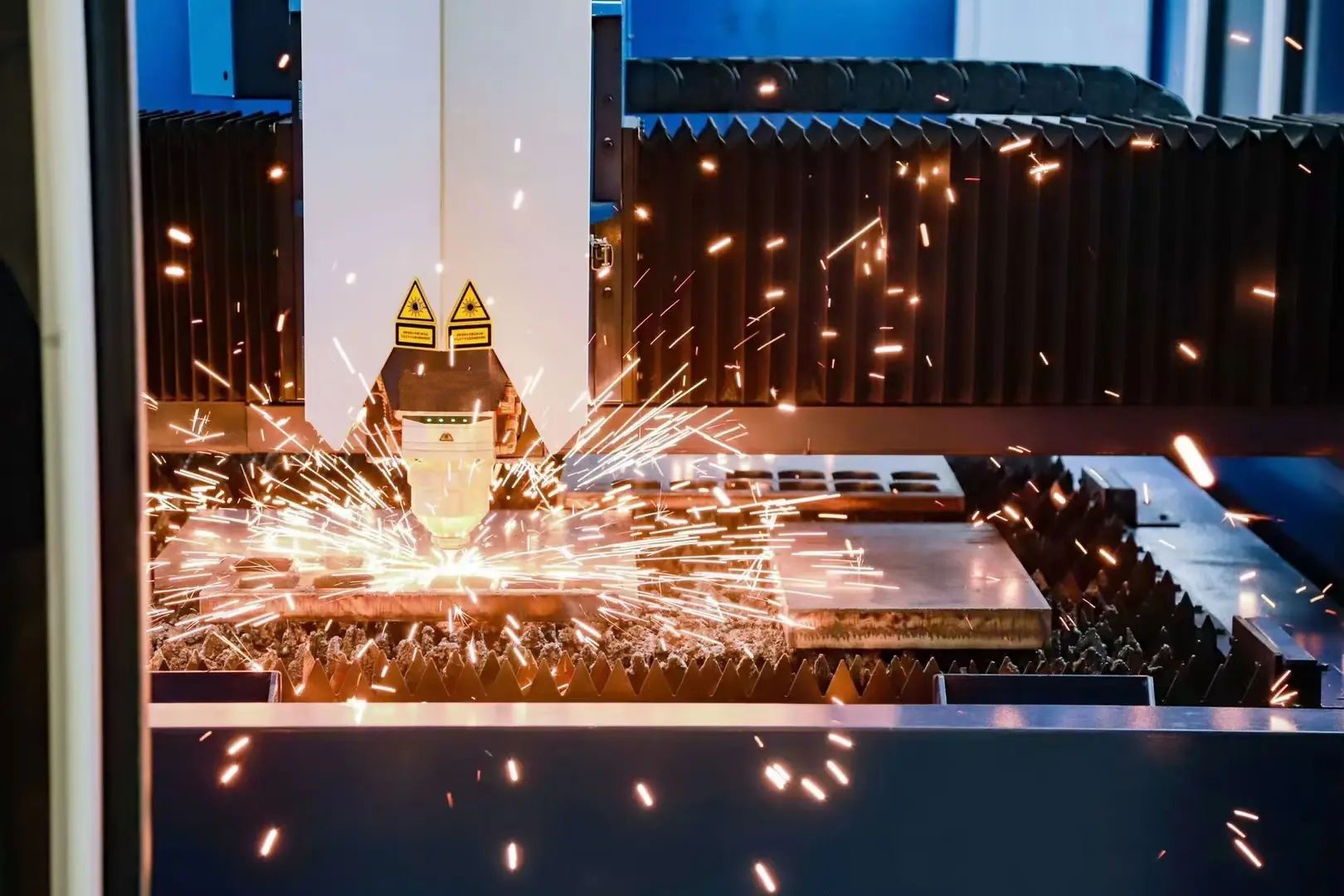

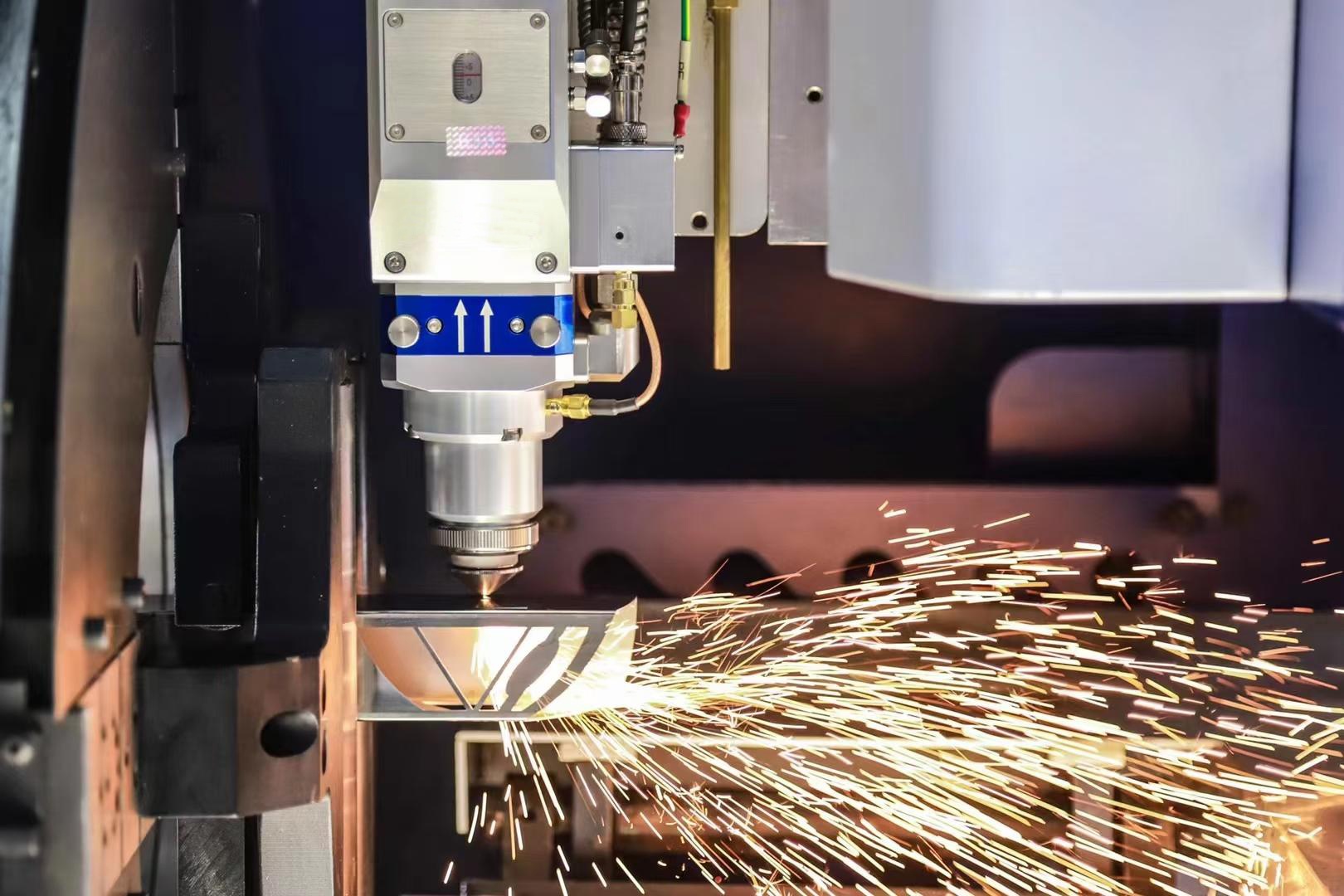

Technologia cięcia laserem światłowodowym i jej zalety

Lasery światłowodowe emitują silnie skupione wiązki o doskonałej absorpcji w metalach, co czyni je szczególnie skutecznymi w cięciu metali. Ich niski współczynnik odbicia i wydajna wiązka przewyższają lasery CO₂ w wielu zastosowaniach metalowych.

- Przydatność materiału: Idealny do stali nierdzewnej, aluminium, mosiądzu i miedzi.

- Grubość cięcia: Możliwość cięcia blach o grubości ponad 1 cala (25 mm), przy optymalnej wydajności dla blach o grubości poniżej 0,5 cala (12,5 mm).

- Gazy wspomagające: Zastosowanie azotu lub tlenu pomaga poprawić usuwanie żużlu, prędkość cięcia i jakość krawędzi.

- Pobór mocy: Koszt eksploatacji stanowi połowę lub jedną trzecią kosztów eksploatacyjnych laserów CO₂.

- Prędkość skrawania: Do 5 razy szybszy niż tradycyjne systemy CO₂.

- Konserwacja: Uszczelniony system optyczny minimalizuje konieczność czyszczenia i wymiany soczewek.

- Wydajność: Zwiększa wydajność i obniża koszty produkcji pojedynczej części.

Kluczowe cechy laserów światłowodowych

- Znakowanie bezpośrednie: Możliwość grawerowania i znakowania gołych metali bez konieczności stosowania sprayów lub powłok.

- Trwałość: Długa żywotność (minimum 25 000 godzin).

- Oś obrotowa: Opcjonalne przystawki obrotowe umożliwiają znakowanie na powierzchniach cylindrycznych lub stożkowych.

Materiały nadające się do przetwarzania:

- Metale: Aluminium, brąz, miedź, złoto, platyna, srebro, stal nierdzewna, tytan.

- Tworzywa sztuczne: ABS, poliamid, poliwęglan, PMMA (akryl), dodatki nadające się do znakowania laserowego.

Typowe zastosowania:

- Oznakowanie artykułów promocyjnych

- Oznakowanie z tworzywa sztucznego o wysokim kontraście

- Bezpośrednie znakowanie części

- Grawerowanie kodów kreskowych i tabliczek znamionowych

4.0Zrozumienie kluczowych różnic między laserami CO₂ i laserami światłowodowymi

| Kryteria porównania | Laser CO₂ | Laser światłowodowy |

| Zużycie energii i wydajność: | Wysokie zużycie energii, niska sprawność (~5–10%); wyższe koszty eksploatacji. | Niskie zużycie energii, wysoka sprawność (typowo >90%); energooszczędność i opłacalność. |

| Koszt początkowy: | Niższy koszt, dobry stosunek ceny do jakości. | Wyższy koszt na wat; całkowity koszt sprzętu może być 5–10 razy większy od kosztu lasera CO₂. |

| Żywotność: | Krótsza żywotność, ograniczone możliwości renowacji. | Długa żywotność (do 25 000 godzin), około 10 razy dłuższa niż w przypadku CO₂; łatwa możliwość regeneracji. |

| Precyzja cięcia: | Niższa precyzja. | Większa precyzja; idealna do drobnych, szczegółowych prac. |

| Typowe materiały do cięcia: | Akryl, melamina, masa perłowa, papier, folia poliestrowa, plastik, guma, drewno, POM, tkanina, Corian®, korek, włókno szklane, skóra, tektura, sklejka itp. | Metale (w tym stal nierdzewna, aluminium, tytan i inne materiały odblaskowe), szkło, akryl (PMMA), POM, papier, tektura, większość pianek itp. |

| Zgodność materiałów: | Najlepiej nadaje się do materiałów niemetalowych i niektórych materiałów nieżelaznych. | Nadaje się do cięcia większości materiałów, szczególnie metali; optymalny do cięcia elementów o grubości ≤20 mm. |

| Zakres mocy: | Dziesiątki watów do ~100 kW; duża moc wymaga chłodzenia na dużą skalę. | Moc wyjściowa może sięgać 1 megawata (MW); niskie wymagania dotyczące chłodzenia. |

| Długość fali: | 10,6 µm lub 9,6 µm (dłuższa długość fali). | 1064 nm (1,064 µm; krótsza długość fali). |

| Koszty operacyjne: | Niska sprawność elektryczna; wysokie zużycie energii. | Wysoka sprawność elektryczna; doskonałe parametry ekonomiczne. |

| Branże: | Medycyna, obronność, telekomunikacja, produkcja ogólna; dobrze nadaje się do cięcia grubych blach (>10 mm), często stosowane z wspomaganiem tlenowym. | Telekomunikacja, medycyna, obróbka precyzyjna, motoryzacja, elektronika; specjalizuje się w cięciu metali odblaskowych, takich jak tytan, mosiądz i aluminium. |

5.0CO₂ czy laser światłowodowy: która technologia jest bezpieczniejsza w użyciu?

Zagrożenia związane z bezpieczeństwem laserów: Niezależnie od rodzaju, promieniowanie laserowe – zarówno bezpośrednie, jak i odbite – może stanowić poważne zagrożenie dla oczu i skóry. Aby temu zapobiec, systemy laserowe są klasyfikowane na podstawie potencjalnych zagrożeń biologicznych, a obowiązkowe jest oznakowanie bezpieczeństwa zgodnie z definicją Norma PN-EN 60825-1 (IEC 60825-1)Niniejsza norma określa klasy laserów i odpowiadające im limity emisji:

- Klasa 1:Bezpieczne w normalnych warunkach użytkowania, nawet przy dłuższym bezpośrednim oglądaniu lub obserwacji za pomocą instrumentów optycznych, takich jak lupy czy teleskopy.

- Klasa 2M: Emituje promieniowanie widzialne, zwykle bezpieczne przy krótkotrwałej ekspozycji gołym okiem, ale może być szkodliwe, jeśli ogląda się je przez przyrządy optyczne.

- Klasa 4:Duże ryzyko uszkodzenia oczu i skóry, nawet na skutek rozproszonych odbić. Stwarza również zagrożenie pożarowe.

Środki bezpieczeństwa w systemach cięcia laserowego

Chwila lasery światłowodowe są z natury Klasa 4 ze względu na wysoką moc wyjściową większość systemów cięcia laserem światłowodowym jest projektowana tak, aby spełniać Normy bezpieczeństwa klasy 1 dzięki solidnym funkcjom ochronnym:

- Systemy blokad: Automatycznie wyłącza emisję lasera, jeśli panele dostępowe lub drzwi obudowy nie są szczelnie zamknięte, zapobiegając przypadkowemu narażeniu.

- Okna ochronne: Specjalistyczne szkło ochronne chroni operatorów przed promieniowaniem laserowym, umożliwiając jednocześnie monitoring wizualny. Szkło musi być dobrane pod kątem mocy lasera, ogniska i charakterystyki wiązki.

Charakterystyka bezpieczeństwa lasera CO₂

- Otwarty projekt: Urządzenia laserowe CO₂ często wykorzystują konfiguracje otwarte. Nawet po odbiciu wiązka ulega znacznemu rozproszeniu, co zmniejsza ryzyko poważnych obrażeń.

- Ekonomiczna ochrona: Używane szkło bezpieczne jest zazwyczaj półprzezroczyste i tańsze, zapewniając jednocześnie wystarczającą ochronę i dobrą widoczność dla operatora.

Zagadnienia bezpieczeństwa dotyczące laserów światłowodowych

- Wymagania dotyczące certyfikacji: Przy zakupie sprzętu laserowego światłowodowego należy upewnić się, że zarówno źródło lasera, jak i cały system są Certyfikat CEpotwierdzający zgodność z międzynarodowymi normami bezpieczeństwa.

- Wzmocnione zabezpieczenie: Ze względu na krótszą długość fali i większą gęstość energii, lasery światłowodowe wymagają bardziej rygorystycznych osłon i konstrukcji obudów, aby zapobiec niebezpiecznemu narażeniu, nawet przy wysokich poziomach mocy.

6.0CO₂ kontra lasery światłowodowe: które są bardziej energooszczędne?

Porównanie zużycia energii:

Lasery światłowodowe oferują znaczącą przewagę nad laserami CO₂ pod względem efektywności energetycznej i zrównoważonego rozwoju.

Wydajność lasera CO₂: Przy sprawności elektrycznej wynoszącej około 10%, laser CO₂ o mocy 6 kW wymaga zazwyczaj około 60 kW mocy wejściowej.

Wydajność lasera światłowodowego: Systemy laserów światłowodowych działają z wydajnością około 45% (do 50%) i potrzebują tylko około 13 kW mocy wejściowej, aby osiągnąć taką samą moc wyjściową na poziomie 6 kW.

Wraz ze wzrostem mocy wyjściowej lasera rosną również wymagania dotyczące układu chłodzenia. Lasery CO₂ wymagają znacznie więcej energii do utrzymania prawidłowego chłodzenia, co przekłada się na wyższe koszty energii elektrycznej w porównaniu z laserami światłowodowymi.

Dodatkowo, moc potrzebna do odciągu i filtracji oparów zależy od rozmiaru maszyny i powierzchni stołu tnącego. Większa moc cięcia zwiększa obciążenie systemów odciągowych.

Wniosek: Urządzenia do cięcia laserem światłowodowym zużywają znacznie mniej energii, co w dłuższej perspektywie przekłada się na wymierne oszczędności kosztów, zwłaszcza w środowiskach produkcyjnych o dużej objętości lub długim okresie produkcji.

7.0Lasery CO₂ kontra lasery światłowodowe: porównanie inwestycji kapitałowych

Podczas gdy początkowa cena zakupu lasera światłowodowego jest zazwyczaj wyższy niż lasera CO₂, szybsze prędkości cięcia—szczególnie w przypadku cienkich materiałów — zwiększają produktywność. W połączeniu z niższe zużycie energii, systemy włókiennicze pomagają obniżyć koszt jednostkowy części.

Możliwość automatyzacji:

Zarówno systemy laserów CO₂, jak i światłowodowych obsługują wysoki poziom automatyzacji, obejmujący:

- Produkcja bez świateł

- Automatyczne zmieniacze dysz

- Systemy obiektywów z autofokusem

Funkcje te redukują konieczność ręcznej interwencji i przestoju, zwiększając wydajność. Chociaż wyższy poziom automatyzacji podnosi koszty początkowe, znacząco skraca przestoje spowodowane błędami operatora i poprawia długoterminowy zwrot z inwestycji (ROI).

Czynniki wpływające na koszty systemów laserowych:

- Moc lasera

- Rozmiar obszaru cięcia

- Poziom automatyzacji

Typowy przedział cenowy:

- Używane przemysłowe systemy CO₂: 150 000 GBP i więcej

- Nowe przemysłowe systemy laserów światłowodowych: od 275 000 do 550 000 funtów, przy czym niektóre przekraczają 1 milion funtów

Podczas gdy ceny laserów światłowodowych stopniowo spadają dzięki rozwojowi technologii laserów ciała stałego, ceny laserów CO₂ pozostają stosunkowo stabilne.

8.0Lasery CO₂ kontra lasery światłowodowe: koszty konserwacji i eksploatacji

Wymagania konserwacyjne:

Lasery światłowodowe wymagają znacznie mniej konserwacji niż lasery CO₂, głównie ze względu na różnice w systemach dostarczania wiązki.

- Lasery światłowodowe: Użyj uszczelnionych światłowodów, aby przesłać wiązkę laserową bezpośrednio do głowicy tnącej. Zamknięta ścieżka wiązki eliminuje ryzyko zanieczyszczenia.

- Materiały eksploatacyjne: Głównie dysze i okna ochronne

- Typowy czas konserwacji: Mniej niż 30 minut tygodniowo

- Lasery CO₂: Polegaj na przegubowych ramionach z wieloma lustrami i miechami, które prowadzą wiązkę.

- Potrzeby konserwacyjne: Lustra i miechy są podatne na gromadzenie się kurzu i zużycie, dlatego wymagają regularnego czyszczenia i wymiany

- Zużycie mechaniczne: Ruch miechów może powodować powstawanie dziurek i niewspółosiowość

- Efekty termiczne: Ciepło emitowane przez laser może odkształcać lustra, powodując nieprawidłowe ustawienie wiązki i konieczność ponownej kalibracji

- Ryzyko uszkodzenia: Odbicie wiązki może uszkodzić kosztowne komponenty, takie jak oscylatory

- Typowy czas konserwacji:4–5 godzin tygodniowo

Wyrównanie wiązki:

Dokładne ustawienie wiązki laserowej jest niezbędne dla uzyskania stałej jakości cięcia.

- Lasery CO₂: Wymaga zaangażowania wielu luster; ponowne ustawienie jest skomplikowane i czasochłonne.

- Lasery światłowodowe: Wymagają tylko pojedynczej regulacji soczewki, a ustawienie jest szybkie i proste.

9.0CO₂ kontra laser światłowodowy: porównanie prędkości cięcia

Przegląd wydajności cięcia:

Lasery światłowodowe zapewniają znacznie większą prędkość cięcia niż lasery CO₂ podczas obróbki cienkich materiałów (poniżej 8 mm), a najbardziej zauważalne zalety widać w zastosowaniach związanych ze stalą nierdzewną.

Grubość 1 mm: Lasery światłowodowe tną około 6× szybciej niż lasery CO₂.

Grubość 5 mm: Różnica prędkości zmniejsza się do około 2×.

Skalowanie mocy: Zwiększenie mocy lasera o około 2 kW może zwiększyć prędkość cięcia cienkich materiałów poprzez 2 do 3 razy.

Wraz ze wzrostem grubości materiału przy równoważnych warunkach mocy, lasery CO₂ mogą zbliżać się – a w niektórych przypadkach przekraczać – do prędkości cięcia laserem światłowodowym. Jednak ta przewaga jest stosunkowo ograniczona i lasery CO₂ o dużej mocy (powyżej 6 kW) są mniej powszechne w warunkach przemysłowych.

W przeciwieństwie do tego lasery światłowodowe pozostają skuteczne w szerokim zakresie grubości materiałów, szczególnie w systemy dużej mocy, gdzie konsekwentnie przewyższają nas pod względem szybkości i wydajności.

Notatka: Optymalną prędkość skrawania należy oceniać nie tylko na podstawie wskaźników prędkości, ale także żywotność materiałów eksploatacyjnych I wspomaganie wydajności gazu aby zapewnić opłacalną eksploatację.

Tabela porównawcza prędkości cięcia (laser 6 kW vs. przecinarka plazmowa 170 A)

| Materiał i grubość | Laser światłowodowy 6 kW (m/min) | Laser CO₂ 6 kW (m/min) | Plazma wysokiej rozdzielczości (m/min) |

| Stal nierdzewna 5 mm | 6.00 | 2.70 | 2.69 |

| Stal nierdzewna 10 mm | 1.30 | 1.50 | 1.61 |

| Stal nierdzewna 15 mm | 0.90 | 0.75 | 1.23 |

| Stal miękka 5 mm | 4.20 | 4.20 | 2.32 |

| Stal miękka 10 mm | 2.00 | 2.40 | 2.68 |

| Stal miękka 15 mm | 1.20 | 1.75 | 2.27 |

Uwaga: Podane prędkości odzwierciedlają wydajność cięcia w linii prostej. Cięcie w warunkach rzeczywistych, obejmujące złożone geometrie lub układy zagnieżdżone, może dawać niższe prędkości efektywne. Możliwości maszyny w zakresie przyspieszania i zwalniania również wpływają na ogólną wydajność.

Porównanie jakości krawędzi

Lasery CO₂:

Lasery CO₂ charakteryzują się większą plamką wiązki, dzięki czemu doskonale nadają się do cięcia materiałów o różnej grubości. Większa plamka zapewnia gładsze wykończenie krawędzi, szczególnie wraz ze wzrostem grubości materiału. Jakość krawędzi cięcia poprawia się wraz z głębokością, co sprawia, że lasery CO₂ są preferowanym wyborem, gdy gładkość krawędzi jest kluczowym wymogiem w przypadku grubszych materiałów.

Lasery światłowodowe:

Lasery światłowodowe charakteryzują się mniejszą średnicą wiązki, co umożliwia wąskie szczeliny i szybkie cięcie cienkich materiałów. Skupiona wiązka zwiększa absorpcję energii, co przekłada się na szybką i wydajną obróbkę.

Jednak podczas cięcia grubszych materiałów wiązka lasera światłowodowego oddziałuje głównie na górną część strefy cięcia. Laser musi opierać się na wielokrotnych odbiciach wewnętrznych, aby dotrzeć do dolnej części szczeliny, co może prowadzić do:

Bardziej chropowate wykończenia powierzchni

Drobne prążki wzdłuż krawędzi

Zwiększone wymagania dotyczące ciśnienia gazu wspomagającego w celu skutecznego usuwania stopionego materiału

W rezultacie jakość krawędzi cięcia może być gorsza niż w przypadku laserów CO₂ podczas obróbki grubych przekrojów, szczególnie w zastosowaniach wymagających minimalnej obróbki końcowej.

10.0Laser CO₂ kontra laser światłowodowy — tabela porównawcza obróbki materiałów

| Rodzaj materiału | Przykłady | Cięcie laserowe CO₂ | Grawerowanie laserowe CO₂ | Znakowanie laserowe CO₂ | Cięcie laserem światłowodowym | Grawerowanie laserowe światłowodowe | Znakowanie laserowe światłowodowe | Notatki |

| Drewno i papier | Sklejka, MDF, tektura, fornir | √ | √ | √ | × | × | × | Lasery światłowodowe nie nadają się do materiałów organicznych |

| Akryl i tworzywa sztuczne | Odlew akrylowy, ABS, Delrin (POM) | √ | √ | √ | × | √ | √ | Lasery światłowodowe odpowiednie do tworzyw sztucznych z dodatkami |

| Tekstylia i skóra | Bawełna, filc, skóra syntetyczna | √ | √ | √ | × | × | × | Lasery światłowodowe nie są zalecane do materiałów włóknistych |

| Szkło i ceramika | Płaskie szkło, kubki ceramiczne | × | √ | √ | × | × | √ | Znakowanie laserem światłowodowym ograniczone do przebarwień powierzchni |

| Materiały gumowe | Arkusze gumowe i silikonowe o jakości laserowej | √ | √ | √ | × | × | × | Lasery światłowodowe nie mogą przetwarzać miękkich materiałów |

| Produkty papiernicze | Tektura, papier do rysowania | √ | √ | √ | × | × | × | Kontrola płomienia ważna podczas cięcia laserami CO₂ |

| Kamień | Granit, marmur, łupek | × | √ | √ | × | × | Ograniczony | Ograniczona głębokość znakowania laserem światłowodowym; tylko do płytkich oznaczeń |

| Materiały piankowe | Pianka EVA, pianka PE | √ | √ | √ | × | × | × | Lasery światłowodowe nie nadają się do pianek o dużej chłonności |

| Metale (goły metal) | Stal nierdzewna, aluminium, miedź, mosiądz, tytan | × | × | √ (z rozpylaczem) | √ | √ | √ | Lasery światłowodowe mogą bezpośrednio przetwarzać metale |

| Metale powlekane | Anodowane aluminium, malowane metale | × | √ | √ | × (cięcie niezalecane) | √ | √ | Lasery światłowodowe doskonale sprawdzają się w znakowaniu powierzchni o wysokim kontraście |

| Metale szlachetne | Złoto, srebro, platyna | × | × | √ (z rozpylaczem) | √ | √ | √ | Lasery światłowodowe szeroko stosowane w jubilerstwie i obróbce metali o wysokiej wartości |

| Metale o wysokim współczynniku odbicia | Lustro aluminiowe, miedź, mosiądz | × | × | √ (z rozpylaczem) | √ | √ | √ | Lasery światłowodowe wymagają dużej mocy lub specjalnych ustawień, aby uniknąć uszkodzeń odbiciowych |

| Materiały z włókna szklanego | Płyta z włókna szklanego, płyty epoksydowe | × | × | × | × | × | × | Przetwarzanie powoduje uwalnianie toksycznych gazów; niezalecane |

| PVC i winyl | Materiały PVC, folie winylowe | × | × | × | × | × | × | Oba typy laserów nie nadają się do materiałów zawierających chlor |

11.0Laser światłowodowy a laser CO₂: Który wybrać i dlaczego?

Wybór między ploterami laserowymi CO₂ i światłowodowymi

Jeśli planujesz zakup urządzenia do cięcia laserowego, ale nie wiesz, czy wybrać laser CO₂ czy laser światłowodowy, zrozumienie różnic między tymi dwiema technologiami pomoże Ci podjąć świadomą decyzję.

Dokładne zrozumienie zalet i ograniczeń każdego typu lasera pozwoli Ci wybrać ten, który lepiej odpowiada Twoim potrzebom.

11.1Porównanie cięcia stali nierdzewnej o grubości 5 mm

- Próbka stali nierdzewnej 5 mm cięta laserem CO₂

- Próbka stali nierdzewnej 5 mm cięta laserem światłowodowym

(Wstaw tutaj diagram lub zdjęcia porównawcze)

11.2Kluczowe czynniki przy wyborze systemu cięcia laserowego

Wybór odpowiedniego zautomatyzowanego systemu cięcia laserowego wymaga kompleksowej oceny obecnych zastosowań, wymagań, ograniczeń i planów rozwoju. Główne kwestie do rozważenia to:

- Rodzaje i grubości materiałów

- Dokładność przetwarzania

- Wydajność produkcji

- Budżet zakupu

- Koszty operacyjne

11.3Porównanie technologii i wnioski

Chociaż technologia lasera CO₂ jest dobrze ugruntowana i nadal lepsza w cięciu wielu materiałów niemetalowych, lasery światłowodowe oferują do 5 razy szybsza prędkość cięcia w przypadku cienkich metali (poniżej 8 mm) i może obniżyć koszty operacyjne o około 50%.

Wyższa produktywność i niższy całkowity koszt posiadania sprawiają, że lasery światłowodowe stają się siłą napędową zmian w branży.

11.4Porównanie kluczowych parametrów wydajności technologii laserowych

| Funkcja / Wydajność | Laser światłowodowy | Laser CO₂ |

| Cięcie blachy | ✓ | |

| Grawerowanie metalu | ✓ | |

| Cięcie materiałów organicznych | ✓ | |

| Cięcie cienkich materiałów (<8 mm) | ✓ | |

| Cięcie grubych materiałów | ✓ | ✓ |

| Chropowatość powierzchni (lepsze wykończenie) | ✓ | |

| Prędkość cięcia (<8 mm) | ✓ | |

| Zużycie energii | ✓ | |

| Koszty operacyjne | ✓ | |

| Koszty utrzymania | ✓ | |

| Konfiguracja maszyny i czas przestoju | ✓ | |

| Całkowity koszt posiadania | ✓ | |

| Powierzchnia (wymagana przestrzeń) | ✓ | |

| Bezpieczeństwo | ✓ |

12.0Laser CO₂ kontra laser światłowodowy — często zadawane pytania

Czym jest laser CO₂?

Laser CO₂ generuje światło laserowe poprzez wzbudzanie cząsteczek gazu CO₂, generując długość fali około 10,6 mikrona. Nadaje się do cięcia i grawerowania szerokiej gamy materiałów niemetalicznych i jest obecnie najpopularniejszym typem lasera.

Czym jest laser światłowodowy?

Laser światłowodowy wykorzystuje jako ośrodek wzmocnienia włókno światłowodowe domieszkowane pierwiastkami ziem rzadkich (najczęściej iterbem) o krótszej długości fali, wynoszącej około 1,064 mikrona. Został zaprojektowany specjalnie do cięcia i znakowania metali, oferując wysoką wydajność i łatwość konserwacji.

Jakie są główne różnice pomiędzy laserami CO₂ i laserami światłowodowymi?

Długość fali: Lasery CO₂ działają na długości fali 10,6 mikrometra, a lasery światłowodowe na długości fali 1,064 mikrometra.

Przydatność materiału: Lasery CO₂ sprawdzają się doskonale w przypadku materiałów niemetalowych, natomiast lasery światłowodowe są zoptymalizowane pod kątem cięcia metali.

Wydajność i konserwacja: Lasery światłowodowe charakteryzują się większą efektywnością energetyczną i prostszą konserwacją; lasery CO₂ zużywają więcej energii i wymagają bardziej złożonej konserwacji.

Który laser jest lepszy do cięcia metalu?

Lasery światłowodowe, charakteryzujące się krótszą długością fali i wyższą wydajnością absorpcji, idealnie nadają się do cięcia różnych metali, zwłaszcza cienkich blach (<8 mm), zapewniając większą prędkość cięcia i niższe zużycie energii.

Jakie zalety oferują lasery CO₂?

Lasery CO₂ obsługują szeroką gamę materiałów (tworzywa sztuczne, drewno, akryl itp.), mają prostszą konstrukcję, niższe koszty początkowe i umożliwiają wysokiej jakości cięcie i grawerowanie materiałów niemetalowych.

Czy jest duża różnica w kosztach operacyjnych?

Lasery światłowodowe są około 4 do 5 razy bardziej energooszczędne niż lasery CO₂, co przekłada się na znacznie niższe zużycie energii i niższe koszty konserwacji, dzięki czemu są bardziej ekonomiczne w dłuższej perspektywie.

Który laser jest bezpieczniejszy?

Oba to lasery dużej mocy, wymagające stosowania rygorystycznych środków bezpieczeństwa. Większość systemów cięcia laserowego jest zaprojektowana tak, aby spełniać normy bezpieczeństwa laserów klasy 1, co gwarantuje bezpieczną obsługę.

Czy konserwacja lasera światłowodowego jest skomplikowana?

Konserwacja jest prosta i polega głównie na czyszczeniu dysz i okienek ochronnych. Typowy cotygodniowy czas konserwacji wynosi mniej niż 30 minut.

Czy konserwacja lasera CO₂ jest trudna?

Konserwacja jest bardziej złożona i wymaga regularnego czyszczenia luster i miechów. Cotygodniowa konserwacja może zająć od 4 do 5 godzin.

Czy istnieje znacząca różnica w kosztach zakupu?

Lasery światłowodowe zazwyczaj wymagają wyższej inwestycji początkowej, często wielokrotnie wyższej niż lasery CO₂. Jednak ich wyższa wydajność i niższe koszty eksploatacji pozwalają z czasem odzyskać te koszty.

Czy lasery światłowodowe nadają się do cięcia tworzyw sztucznych i materiałów organicznych?

Generalnie niezalecane. Lasery światłowodowe lepiej nadają się do metali i tworzyw sztucznych zawierających dodatki wrażliwe na działanie lasera.

Odniesienia

www.researchgate.net/publication/335334467_Analiza_dokładności_cięcia_światłowodami_i_laserem_CO2

https://www.xometry.com/resources/sheet/co2-laser-vs-fiber-laser/

https://www.tubeformsolutions.com/blog/tube-bender-7/fiber-vs-co2-laser-cutting-understanding-the-differences-448