- 1.0Wprowadzenie do ekonomiki obróbki skrawaniem

- 2.0Wybór materiału: materiał o kształcie zbliżonym do netto a materiał o standardowym kształcie prostokątnym

- 3.0Planowanie operacji i wybór narzędzi

- 4.0Optymalizacja prędkości posuwu: obróbka zgrubna a wykańczająca

- 5.0Modelowanie kosztów produkcji w produkcji wsadowej

- 6.0Zużycie narzędzi i równanie trwałości narzędzi Taylora

- 7.0Optymalizacja prędkości cięcia

- 8.0Podsumowanie i wskazówki praktyczne

- 9.0Myśli końcowe

W dziedzinie produkcji o wysokiej precyzji, możliwość optymalizacji parametrów obróbki jest kluczowym czynnikiem sukcesu operacyjnego. Zrozumienie i zastosowanie zasad ekonomiki obróbki skrawaniem może prowadzić do znacznej redukcji kosztów i czasu produkcji, a jednocześnie poprawy wykorzystania narzędzi i wydajności produkcji.

W tym artykule omówiono kompleksowe ramy optymalizacji procesów obróbki skrawaniem. Od wstępnego wyboru materiału, przez dostrajanie prędkości posuwu, po modelowanie kosztów, każdy etap przyczynia się do minimalizacji kosztów lub maksymalizacji wydajności produkcji. Celem jest wyposażenie inżynierów, planistów produkcji i operatorów maszyn w praktyczne strategie oparte na danych i rzeczywistych ograniczeniach produkcyjnych.

1.0Wprowadzenie do ekonomiki obróbki skrawaniem

Ekonomika obróbki skrawaniem opiera się na optymalizacji operacji obróbki w celu osiągnięcia jednego z dwóch celów:

- Zmaksymalizuj tempo produkcji (tj. zminimalizuj czas cyklu) lub

- Minimalizacja kosztów produkcji (czyli osiągnięcie efektywności ekonomicznej)

Osiągnięcie któregokolwiek z tych celów wymaga ustrukturyzowanego podejścia do kilku kluczowych punktów decyzyjnych, w tym:

- Wybór stada początkowego

- Planowanie operacji i wybór narzędzi

- Optymalizacja prędkości posuwu i prędkości skrawania

- Modelowanie zużycia narzędzi

- Analiza kosztów i czasu dla produkcji seryjnej

Dzięki modelowaniu i optymalizacji tych etapów producenci mogą zwiększyć rentowność, poprawić wykorzystanie zasobów i zyskać przewagę konkurencyjną w takich sektorach jak przemysł lotniczy i motoryzacyjny, produkcja form i matryc oraz produkcja podzespołów precyzyjnych.

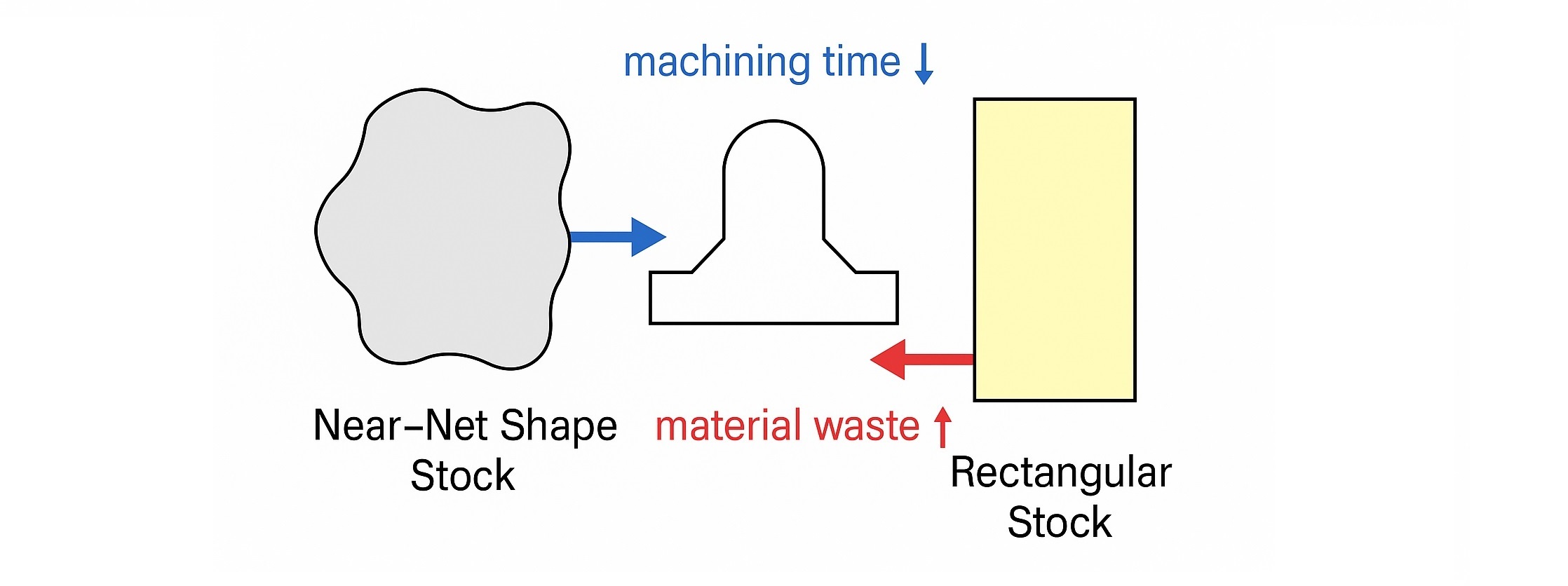

2.0Wybór materiału: materiał o kształcie zbliżonym do netto a materiał o standardowym kształcie prostokątnym

Przed rozpoczęciem jakiejkolwiek operacji obróbki skrawaniem, wybór surowca ma istotny wpływ na koszty i czas.

2.1Zapas o kształcie zbliżonym do netto

Kształt zbliżony do kształtu gotowego odnosi się do materiałów, które ściśle odpowiadają końcowej geometrii części.

- Zalety:

- Znacznie skraca czas obróbki

- Generuje mniej odpadów

- Wymaga mniej przejść i narzędzi

- Wady:

- Zwykle wyższy koszt ze względu na niestandardowe odlewanie lub formowanie

- Czas realizacji może być dłuższy

Opcja ta jest idealna, gdy czas cyklu ma krytyczne znaczenie lub gdy pracuje się z drogimi lub trudnymi w obróbce materiałami (np. stopami tytanu).

2.2Półfabrykat prostokątny (np. bloki podstawy formy)

Najczęściej stosowany w obróbce ogólnej materiał prostokątny jest tańszy i ma lepszą dostępność.

- Zalety:

- Szeroko dostępne i stosunkowo niedrogie

- Standaryzowane wymiary i tolerancje

- Wady:

- Wymaga większego usunięcia materiału

- Zwiększa zużycie narzędzi i czas obróbki

Kluczowa strategia: Zawsze wybieraj najmniejszy wymiar materiału, który bezpiecznie pomieści część finalną. Zbyt duże zapasy zwiększają ilość odpadów i zużycie energii, nie dodając wartości.

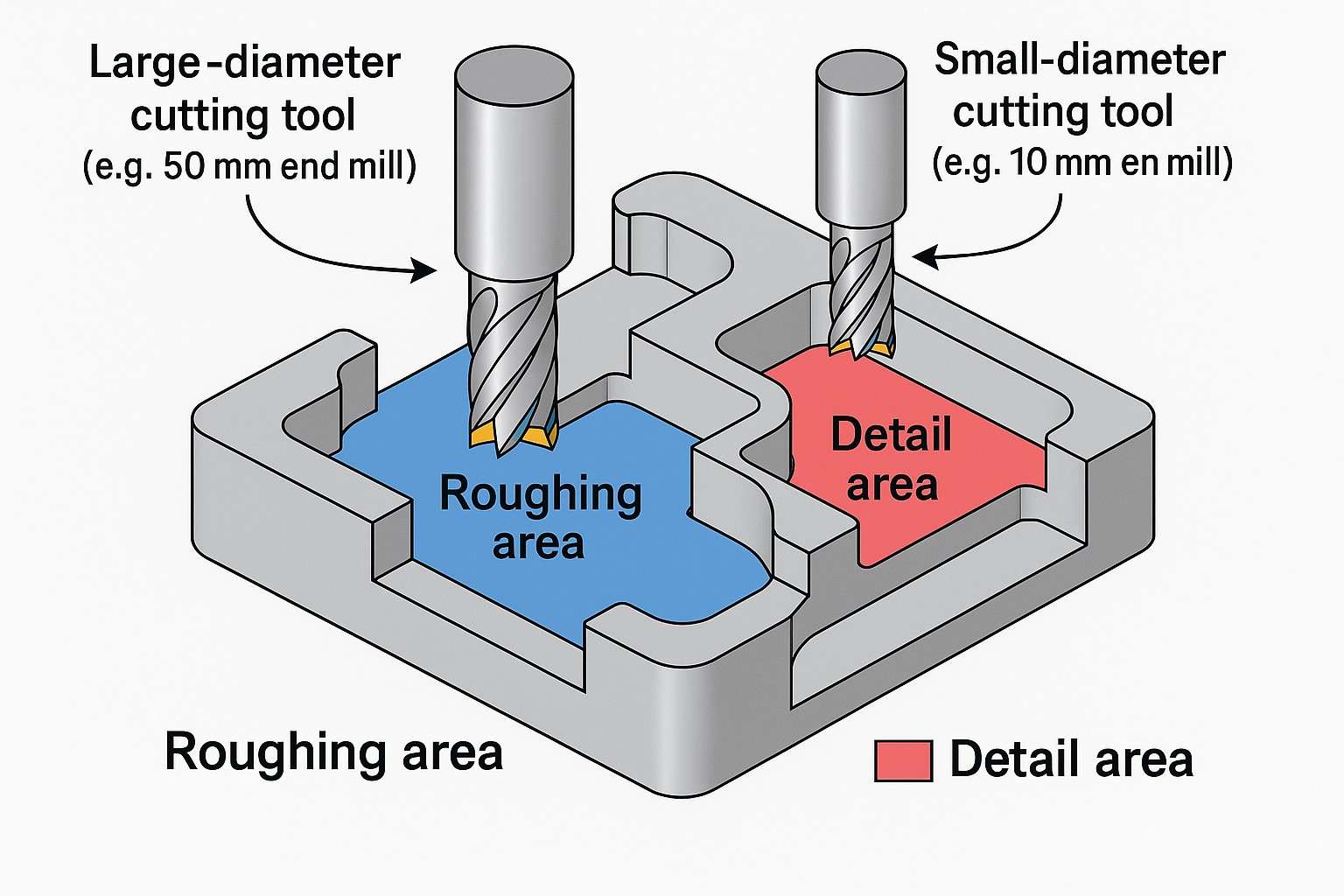

3.0Planowanie operacji i wybór narzędzi

Współczynnik usuwania materiału (MRR) jest podstawowym wskaźnikiem wydajności obróbki. Wybór odpowiednich narzędzi i zdefiniowanie obszarów obróbki bezpośrednio wpływa na MRR i ogólną wydajność.

3.1Średnica narzędzia i rozmiar elementu

- Duże narzędzia są preferowane do usuwania dużych ilości materiału i przy wysokim współczynniku MRR w operacjach obróbki zgrubnej.

- Małe narzędzia są niezbędne w przypadku skomplikowanych elementów, małych promieni lub przejść wykańczających.

Zalecana praktyka: Podziel część na podregiony oparte na cechach. Przypisz do każdego regionu największe narzędzie, jakie się zmieści, zapewniając maksymalną wydajność usuwania materiału przy zachowaniu dokładności.

Takie podejście minimalizuje konieczność wymiany narzędzi, skraca czas obróbki i zwiększa wydajność ścieżki narzędzia.

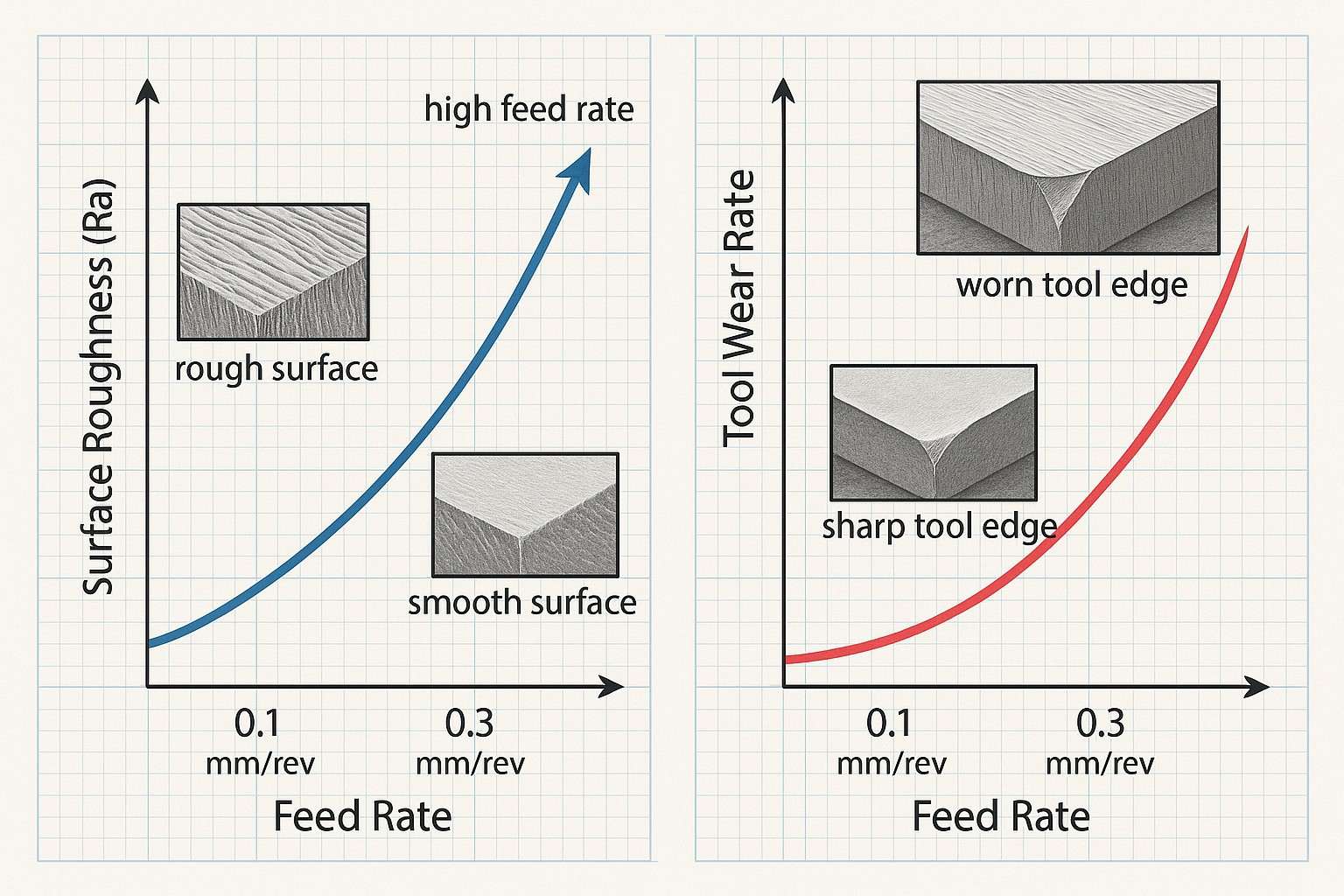

4.0Optymalizacja prędkości posuwu: obróbka zgrubna a wykańczająca

Prędkość posuwu ma bezpośredni wpływ na MRR, jakość powierzchni, trwałość narzędzia i siły skrawania.

4.1Operacje wykończeniowe

- Wyższe prędkości posuwu zwiększyć wydajność, ale pogorszyć jakość powierzchni.

- Optymalna prędkość posuwu to najwyższa wartość która nadal spełnia wymagania dotyczące jakości powierzchni, które zależą od:

- Tolerancje funkcjonalne

- Standardy estetyczne lub kosmetyczne

- Kryteria dopasowania i montażu

- Operacje postprodukcyjne, takie jak polerowanie lub powlekanie

4.2Operacje obróbki zgrubnej

Wykończenie powierzchni ma mniejsze znaczenie, ponieważ po nim nastąpi etap wykańczający. Nacisk kładziony jest tutaj na maksymalizację MRR poprzez:

-

Wyższa prędkość skrawania (V)

-

Wyższa prędkość posuwu (f)

Jednak zwiększenie V i f powoduje również wzrost temperatury narzędzia, co z kolei ma wpływ na zużycie i żywotność narzędzia.

-

Prędkość skrawania zwiększa prędkość wióra

-

Prędkość posuwu zwiększa powierzchnię przekroju poprzecznego wióra

4.3Rozważania dotyczące siły i mocy narzędzia

-

Siła cięcia wynosi proporcjonalny do szybkości posuwu

-

Wyższa siła wymaga:

-

Większa moc maszyny

-

Narzędzia przeznaczone do większych obciążeń tnących

-

Wytyczne dotyczące optymalizacjiOptymalna prędkość posuwu zgrubnego to najwyższa wartość spełniająca:

- Ten moc maszyny

- Ten maksymalna siła skrawania narzędzia (zgodnie ze specyfikacją producenta)

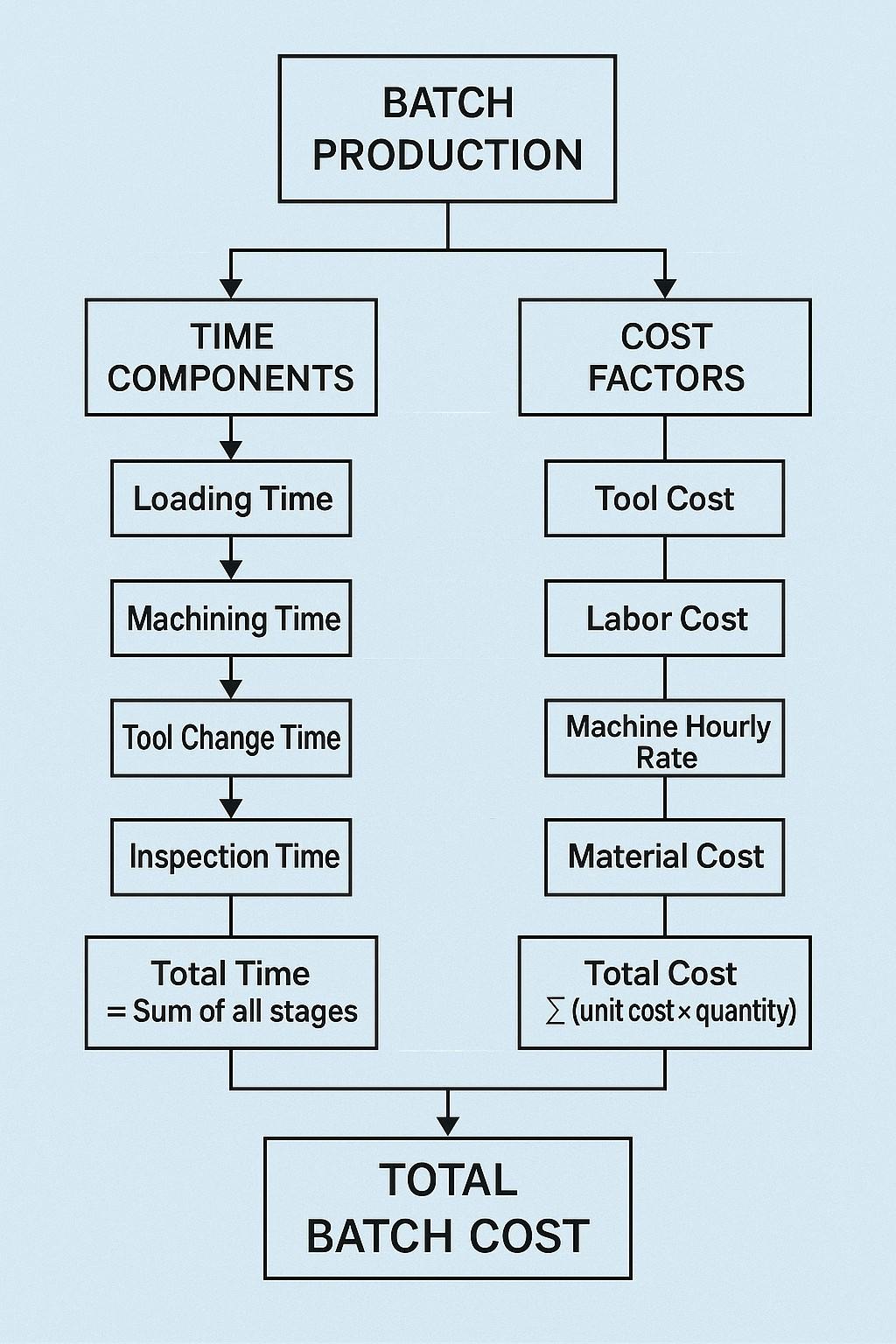

5.0Modelowanie kosztów produkcji w produkcji wsadowej

W produkcji seryjnej na całkowity koszt jednostkowy wpływają zarówno operacje produkcyjne, jak i nieprodukcyjne.

Załóżmy partię NbN_b wyprodukowano identyczne części. Składowe czasu i kosztów przedstawiają się następująco:

5.1Składniki czasu

-

Czas nieproduktywny tlt_l:Obejmuje załadunek, konfigurację i rozładunek.

Całkowity czas nieproduktywny = Nb⋅tlN_b \cdot t_l -

Czas obróbki tmt_m:Czas na obróbkę pojedynczej części.

Całkowity czas obróbki = Nb⋅tmN_b \cdot t_m -

Czas zmiany narzędzia tct_c:Czas potrzebny do wymiany zużytego narzędzia.

Razem = Nt⋅tcN_t \cdot t_c, Gdzie Nt=Nb⋅tmTN_t = \frac{N_b \cdot t_m}{T}

5.2Składniki kosztów

-

CtC_tKoszt za narzędzie

-

MM:Koszt maszyny i robocizny za minutę

Średni koszt na część modelowany jest następująco:

$$

C_{pr}(V) = t_l \cdot M + t_m \cdot M + \frac{C_t \cdot t_m}{T} + \frac{t_c \cdot M \cdot t_m}{T}

$$

To równanie wyraźnie pokazuje, jak długo trwa żywotność narzędzia TT — funkcja prędkości skrawania — wpływa na całkowity koszt.

6.0Zużycie narzędzi i równanie trwałości narzędzi Taylora

Zużycie narzędzi musi być modelowane, aby precyzyjnie zoptymalizować parametry skrawania. Powszechnie stosowane równanie trwałości narzędzia Taylora wygląda następująco:

$$

V \cdot T^n = C

$$

Gdzie:

- VV:Prędkość cięcia

- TT: Żywotność narzędzia

- n,Cn,C:Stałe empiryczne oparte na połączeniu materiału narzędzia z przedmiotem obrabianym

Rozwiązywanie problemu trwałości narzędzia:

$$

T = \lewy( \frac{C}{V} \prawy)^{1/n}

$$

Podstawiając do modelu kosztowego:

$$

C_{pr}(V) = t_l \cdot M + t_m \cdot M + \frac{C_t \cdot t_m}{T} + \frac{t_c \cdot M \cdot t_m}{T}

$$

Definiuje koszt na część jako funkcję prędkości cięcia VV.

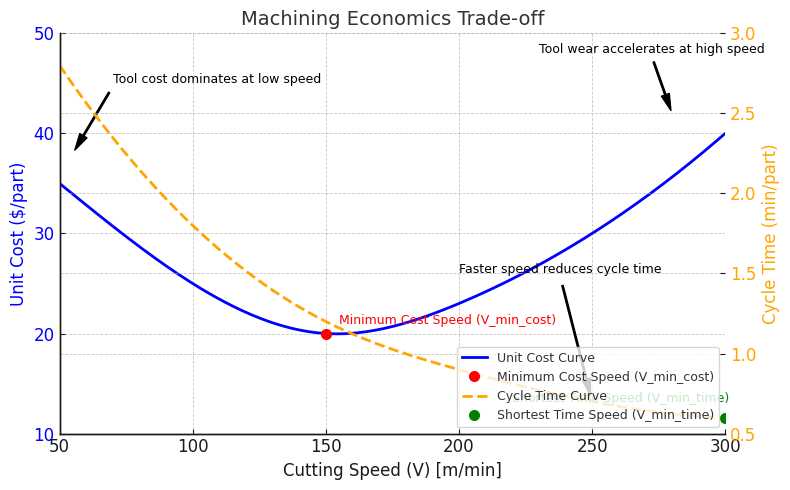

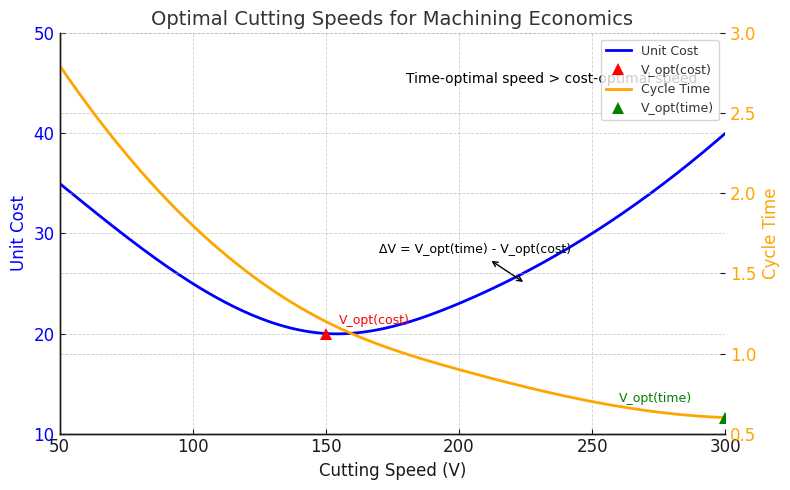

7.0Optymalizacja prędkości cięcia

7.1Optymalna prędkość przy minimalnych kosztach

Aby zminimalizować koszt jednostkowy, różnicuj funkcję kosztu w zależności od prędkości skrawania VV i ustaw pochodną na zero:

$$

\frac{d C_{pr}(V)}{dV} = 0

$$

Rozwiązanie tego równania daje optymalną prędkość cięcia przy minimalnych kosztach, oznaczoną jako:

$$

V_{opt}^{(koszt)}

$$

Jest to zazwyczaj prędkość niższa od prędkości minimalizującej czas produkcji, ze względu na dłuższą żywotność narzędzia przy niższych prędkościach.

7.2Optymalna prędkość dla maksymalnej wydajności produkcji

Średni czas na część modelowany jest następująco:

$$

T_{śr.}(V) = t_l + t_m + \frac{t_c \cdot t_m}{T}

$$

Zastępowanie TT, wyrażenie staje się funkcją VVAby zminimalizować czas:

$$

\frac{d T_{śr.}(V)}{dV} = 0

$$

Rozwiązanie tego równania daje optymalną prędkość przy minimalnym czasie:

$$

V_{opt}^{(czas)}

$$

Zwykle,

$$

V_{opt}^{(czas)} > V_{opt}^{(koszt)}

$$

ponieważ wyższa prędkość skraca czas cyklu, ale zwiększa zużycie narzędzi.

8.0Podsumowanie i wskazówki praktyczne

Najważniejsze wnioski:

- Wybór materiałów:Jeśli pozwalają na to koszty, należy używać kształtów zbliżonych do kształtu gotowego, aby skrócić czas obróbki; w przeciwnym razie należy zoptymalizować standardowy rozmiar materiału, aby zminimalizować ilość odpadów.

- Strategia narzędziowa:Segmentuj części według rozmiaru cechy i użyj największego dopuszczalnego narzędzia w każdym regionie, aby zmaksymalizować MRR.

- Strojenie prędkości posuwu:

- W przypadku wykańczania: Ustaw najwyższą prędkość posuwu, która zapewnia jakość powierzchni.

- W przypadku obróbki zgrubnej: należy stosować posuw do granic możliwości maszyny i narzędzia.

- Optymalizacja prędkości cięcia:

- Zastosuj równanie Taylora do modelowania zużycia narzędzi.

- Zoptymalizuj prędkość w oparciu o swój cel: niższe koszty kontra większa przepustowość.

- Ekonomika produkcji wsadowej:

- Weź pod uwagę czas wymiany narzędzi, koszt narzędzi i operacje nieprodukcyjne.

- Stosuj modele kosztów, aby wybierać prędkości cięcia zapewniające równowagę w perspektywie długoterminowej.

9.0Myśli końcowe

Ekonomika obróbki skrawaniem zapewnia ustrukturyzowaną, ilościową metodę usprawnienia procesu decyzyjnego w środowiskach obróbki CNC i ręcznej. Niezależnie od tego, czy celem jest osiągnięcie pozycji lidera w zakresie kosztów, czy też szybka produkcja, włączenie tych zasad do programowania CAM, doboru narzędzi i planowania procesów może przynieść wymierne korzyści w zakresie wydajności i rentowności.