- 1.0Definicja i charakterystyka śrub

- 2.0Śruby kontra wkręty: podstawowe różnice w wyglądzie

- 3.0Typowe rodzaje śrub i ich zastosowania

- 4.0Proces produkcji śrub: od surowca do gotowego produktu

- 5.0Kluczowa terminologia i interpretacja specyfikacji śrub

- 6.0Klasy wytrzymałości śrub: zrozumienie „oznaczeń liczbowych”

- 7.0Wybór śrub i wskazówki dotyczące montażu

- 8.0Wniosek

W produkcji mechanicznej, inżynierii budowlanej, przemyśle motoryzacyjnym, a nawet w codziennym montażu mebli, śruby pełnią funkcję podstawowych i niezbędnych elementów złącznych. Odgrywają kluczową rolę w łączeniu komponentów, przenoszeniu obciążeń i zapewnianiu stabilności konstrukcji. Niezależnie od tego, czy chodzi o stalowe połączenia dużego mostu, czy o bezpieczne mocowanie kluczowych elementów w maszynach precyzyjnych, wydajność i dobór śrub bezpośrednio wpływają na bezpieczeństwo i żywotność całego systemu.

1.0Definicja i charakterystyka śrub

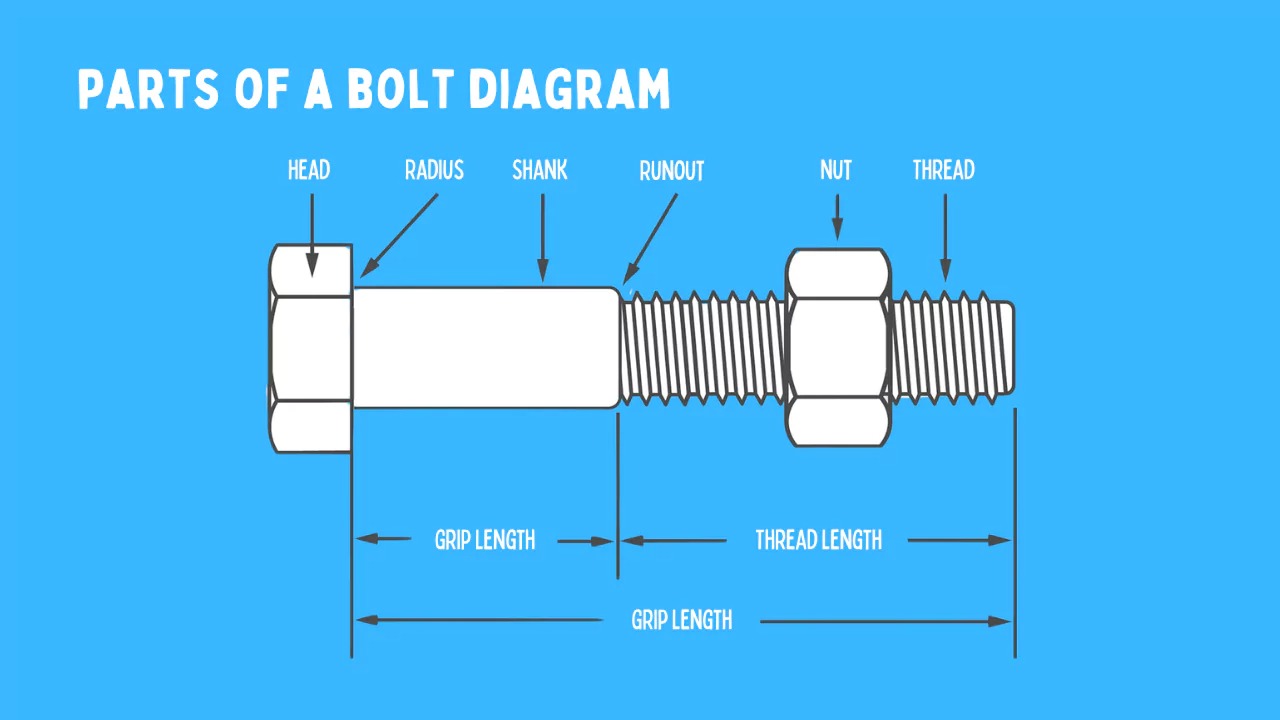

Śruba to cylindryczny element złączny z gwintem zewnętrznym, zaprojektowany do szczelnego łączenia dwóch lub więcej elementów z otworami przelotowymi ustawionymi w jednej linii poprzez zastosowanie osiowej siły zacisku. Zapobiega to zarówno osiowemu, jak i promieniowemu przemieszczeniu części. Konstrukcyjnie standardowa śruba składa się z trzech głównych części, z których każda pełni istotną funkcję:

1.1Głowica śruby

Łeb znajduje się na jednym końcu śruby i zazwyczaj ma średnicę większą niż trzon. Jego główne funkcje to:

- Rozkład obciążenia: Rozprowadza nacisk powstający podczas dokręcania równomiernie na całej powierzchni łączonej części, zapobiegając powstawaniu lokalnych naprężeń, które mogłyby spowodować odkształcenie lub uszkodzenie.

- Zapewnianie punktu chwytu:Zapewnia stabilną powierzchnię dla narzędzi (np. kluczy, nasadek), umożliwiających zastosowanie momentu obrotowego w celu dokręcania lub odkręcania.

Do najpopularniejszych kształtów łbów należą: sześciokątny, okrągły, stożkowy i kwadratowy:

- Łeb sześciokątny:Najczęściej stosowany — sześciokątna konstrukcja jest łatwa w produkcji, umożliwia wiele kątów chwytania i pozwala na wydajne przenoszenie momentu obrotowego, dzięki czemu idealnie nadaje się do zastosowań wymagających wysokiego momentu obrotowego.

- Łeb stożkowy: Nadaje się do zastosowań wymagających gładkiej powierzchni (np. panele meblowe, obudowy urządzeń), ponieważ głowica osadza się w materiale, zapewniając gładkie wykończenie.

1.2Cholewka

Trzonek łączy głowicę z częścią gwintowaną i zazwyczaj składa się z dwóch części:

- Gładka część (korpus): Precyzyjnie łączy się z otworem w łączonym elemencie, zapobiegając ruchowi promieniowemu. Brak gwintu zapobiega koncentracji naprężeń w nasadzie gwintu (częstym punkcie awarii) i zwiększa odporność na ścinanie. W zastosowaniach ze znacznymi obciążeniami ścinającymi (np. połączenia konstrukcji stalowych), gładki element musi całkowicie przechodzić przez powierzchnię styku, aby zapewnić przenoszenie siły ścinającej przez korpus, a nie przez gwint.

- Sekcja gwintowana:Znajduje się na drugim końcu trzpienia i łączy się z nakrętką lub otworem z gwintem wewnętrznym. Jego śrubowa konstrukcja przekształca moment obrotowy w osiową siłę zacisku, zabezpieczając połączone elementy.

1.3Nitka

Gwinty to ciągłe spiralne grzbiety (grzbiety) i rowki (rdzeni) na powierzchni śruby, których geometria bezpośrednio wpływa na stabilność i kompatybilność połączenia.

- Typowe profile:

- Gwinty trójkątne (np. standardowe gwinty metryczne): powszechnie stosowane do ogólnego mocowania ze względu na zdolność do samoblokowania i łatwość produkcji.

- Gwinty trapezowe/kwadratowe: Rzadko spotykane w śrubach, stosowane głównie do przenoszenia napędu (np. w podnośnikach).

- Kierunek:Standardowo stosuje się gwint prawoskrętny (dokręcany zgodnie z ruchem wskazówek zegara); gwint lewoskrętny (dokręcany przeciwnie do ruchu wskazówek zegara) stosuje się wyłącznie w szczególnych przypadkach (np. pedały rowerowe, tarcze pił tarczowych), w których siły operacyjne mogłyby poluzować gwint prawoskrętny.

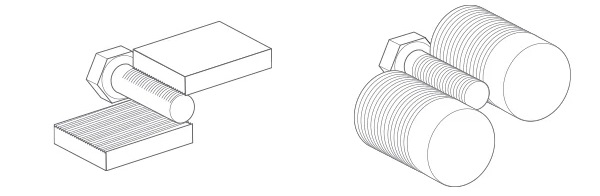

2.0Śruby kontra wkręty: podstawowe różnice w wyglądzie

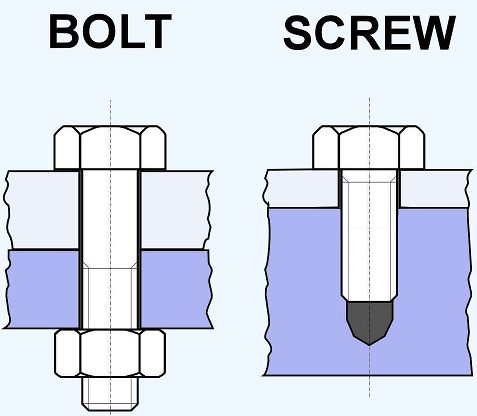

| Wymiar | Śruba | Śruba |

| Definicja rdzenia | Przechodzi przez niegwintowane otwory w elementach, dokręcane nakrętką. | Wkłada się go do otworów, wykorzystuje wcześniej wykonane gwinty lub nacina własne (samogwintujące); dokręca się go za pomocą głowicy (nie potrzeba nakrętki). |

| Charakterystyka gwintu | Najczęściej występują z częściowym gwintem (gładki trzonek + krótsza część gwintowana); dla określonych potrzeb istnieją również wersje z pełnym gwintem. | Prawie całkowicie gwintowane (gwint biegnie od spodu główki do czubka; brak wyraźnie gładkiego trzonka). |

| Zależność instalacji | Wymaga nakrętki przeciwdziałającej sile zacisku; w komponentach nie jest wymagany otwór gwintowany. | Nie wymaga nakrętki; pasuje do wstępnie nagwintowanych otworów lub nacina gwinty w materiałach (drewno, cienka blacha). |

| Użycie narzędzi | Dokręcane kluczem nasadowym/kluczem trzpieniowym na głowicy (lub głowicą stałą + nakrętką obrotową, np. w przypadku śrub ślizgowych). | Dokręcane za pomocą narzędzi (śrubokrętów, kluczy imbusowych) do głowicy, bez nakrętki. |

| Wydajność ładowania | Gładki trzpień rozprowadza siłę ścinającą; doskonała wytrzymałość na ścinanie i rozciąganie (odpowiednia do dużych obciążeń). | Duża siła trzymania, ale naprężenia koncentrują się w korzeniach gwintu; niska wytrzymałość na ścinanie (nadaje się do lekkich zastosowań). |

| Typowe zastosowania | Połączenia konstrukcyjne ze stali, podstawy maszyn, kołnierze rurowe i podwozia samochodowe. | Montaż mebli, obudów elektronicznych, mocowanie blach, obróbka drewna. |

Uwaga specjalna:Przypadki graniczne (np. śruba sześciokątna wkręcona bezpośrednio w otwór gwintowany) nie zmieniają ich podstawowej różnicy: śruby są z założenia zaprojektowane do użytku z nakrętkami, podczas gdy śruby są definiowane przez bezpośrednie połączenie z materiałami/nakrętkami.

3.0Typowe rodzaje śrub i ich zastosowania

Konstrukcja śrub musi być dostosowana do warunków pracy (obciążenie, materiał komponentu, środowisko, częstotliwość demontażu). Poniżej przedstawiono 10 powszechnie stosowanych typów śrub w przemyśle, wraz z ich kluczowymi cechami i zastosowaniami:

3.1Śruby sześciokątne

- Główne cechy:Głowica sześciokątna (standardowa lub niskoprofilowa) ułatwiająca trzymanie klucza; dostępna w wersji częściowo gwintowanej (gładki trzonek zapewniający odporność na ścinanie) lub całkowicie gwintowanej.

- Zalety:Wszechstronny, ekonomiczny, wydajny transfer momentu obrotowego, kompatybilny z większością narzędzi.

- Aplikacje: Ogólne połączenia maszyn (podstawa silnika do ramy), drugorzędne połączenia konstrukcji stalowych, mocowanie akcesoriów silnika samochodowego, wewnętrzne mocowanie urządzeń gospodarstwa domowego.

3.2Śruby powozowe

- Główne cechy:Głowa okrągła/w kształcie kopuły (bez płaskich wypustek) z krótką kwadratową szyjką poniżej główki (blokuje się w kwadratowych otworach/materiałach, aby zapobiec obrotowi); prawie wyłącznie w pełni gwintowana (częściowy gwint rzadko występuje w przypadku dużych rozmiarów).

- Zalety: Umożliwia dokręcanie jedną ręką (nie ma potrzeby trzymania głowicy); zapobiega uszkodzeniu towaru przez wystające głowice.

- Aplikacje:Montaż barier ochronnych, skrzynie/palety drewniane, meble ogrodowe (ławki parkowe), maszyny rolnicze z elementami drewnianymi.

3.3Śruby kołnierzowe

- Główne cechy: Integralny okrągły kołnierz (większy od głowicy) na głowicy; powierzchnie kołnierza często mają ząbki (antypoślizgowe); niektóre konstrukcje obejmują podkładki gumowe/plastikowe (uszczelnienie + odporność na wibracje).

- Zalety: Rozkłada siłę zacisku na dużym obszarze (zapobiega odkształceniu miękkich materiałów, np. plastiku/aluminium); ząbki zmniejszają luzowanie się w środowiskach o dużych wibracjach.

- Aplikacje: Połączenia kołnierzowe rur (rurociągi chemiczne/wodne), pokrywy zbiorników ciśnieniowych, połączenia przekładni samochodowych z silnikiem, obudowy sprzętu medycznego.

3.4Śruby barkowe

- Główne cechy: Precyzyjnie obrobiony gładki cylindryczny „ramię” (tolerancja h6/h7) pomiędzy łbem a częścią gwintowaną; średnica ramienia > średnica gwintu; możliwość dostosowania długości ramienia.

- Zalety:Barczenie pełni funkcję punktu odniesienia dla obracających się/ślizgających części (łożysk, kół zębatych), aby zapewnić współosiowość; przenosi obciążenia promieniowe, aby chronić gwinty.

- Aplikacje:Wyrównywanie obudów łożysk, mocowanie obrabiarek, wałki pras drukarskich, zespoły precyzyjnych instrumentów.

3.5Śruby rozporowe

- Główne cechy:Składa się z pręta gwintowanego (stal Q235/45# lub stal nierdzewna odporna na korozję), cienkościennej tulei rozporowej (stal ocynkowana/nierdzewna), nakrętki i podkładki; koniec pręta ma stożkową głowicę.

- Zasada działania:Wkładane do uprzednio wywierconych otworów w betonie/murze; dokręcanie nakrętki powoduje wciągnięcie stożkowej głowicy do tulei, rozszerzając ją o ścianki otworu, zapewniając zakotwiczenie cierne.

- Aplikacje:Montaż konstrukcji sufitowych, uchwytów klimatyzacyjnych, puszek elektrycznych, ściennych podgrzewaczy wody, tablic informacyjnych.

3.6Śruby kotwowe

- Główne cechy:Długie pręty z osadzonymi końcami (hakiem, wygięciem w kształcie litery L lub płytką kotwiącą) do łączenia z betonem; odsłonięty koniec jest gwintowany; materiały obejmują stal średniowęglową (Q345), stal stopową lub stal nierdzewną (środowiska korozyjne).

- Zalety:Odlewane w fundamentach betonowych; zapewniają wyjątkową wytrzymałość na ściskanie ciężkiego sprzętu (zapobiegają przesuwaniu się/przechylaniu pod wpływem obciążenia/wibracji).

- Aplikacje:Turbiny parowe/generatory elektrowni, duże silniki (wentylatory, pompy), ciężkie obrabiarki, podpory mostów.

3.7Śruby szpilkowe

- Główne cechy: Gwintowane na obu końcach (taka sama lub różna średnica w przypadku niepasujących otworów); gładki trzonek pomiędzy (mniejsze rozmiary mogą mieć pełny gwint).

- Zalety:Jeden koniec („koniec stały”) jest na stałe zamontowany w otworze gwintowanym, drugi („koniec serwisowy”) jest zabezpieczony nakrętką, co umożliwia częsty demontaż bez uszkadzania stałych gwintów.

- Aplikacje: Kołnierze rurociągów chemicznych, połączenia głowicy cylindra z blokiem w motoryzacji, połączenia korpusu zaworu z pokrywą, drzwiczki inspekcyjne kotłów.

3.8Śruby U

- Główne cechy:Konstrukcja w kształcie litery U z gwintowanymi końcami; promień wewnętrzny jest dopasowany do zabezpieczanego obiektu cylindrycznego (rury/pręta).

- Zalety: Równomierne mocowanie wokół okrągłych obiektów (bez uszkadzania powierzchni); łatwy montaż bez skomplikowanych elementów mocujących.

- Aplikacje:Zabezpieczanie rur wodociągowych/ogrzewania/gazowych, zawieszanie korytek kablowych, mocowanie rur wydechowych ciągnika.

3.9Śruby oczkowe

- Główne cechy: Z pętlą okrągłą (oczkiem) na jednym końcu (do haków podnoszących) i gwintem zewnętrznym na drugim końcu; dostępne w wersji z oczkiem stałym (spawanym) lub z oczkiem obrotowym (obrotowym).

- Zalety:Umożliwia bezpieczne podnoszenie elementów; modele z obrotowym uchem wytrzymują obciążenia kątowe.

- Aplikacje:Podnoszenie części maszyn, podwieszanie urządzeń podwieszanych (oświetlenie, wentylatory), osprzęt okrętowy.

3.10Śruby konstrukcyjne o wysokiej wytrzymałości

- Główne cechy:Wykonane ze stali stopowych (40Cr, 35CrMo, 42CrMo) i poddane obróbce cieplnej (hartowanie + odpuszczanie); klasy wytrzymałości: ISO 10.9/12.9 lub ASTM A325/A490; głowica oznaczona klasą (np. „10.9”, „A325”); w połączeniu z nakrętkami/podkładkami o wysokiej wytrzymałości.

- Zalety:Wyjątkowa wytrzymałość na rozciąganie, granica plastyczności i zmęczenie; wytrzymuje duże obciążenia/naprężenia dynamiczne bez odkształceń plastycznych.

- Aplikacje:Duże stalowe elementy mostowe (wieże mostów wantowych), wysokie stalowe konstrukcje konstrukcyjne, wysięgniki dźwigów, platformy morskie.

4.0Proces produkcji śrub: od surowca do gotowego produktu

Proces produkcyjny śruby decyduje o jej właściwościach mechanicznych, dokładności wymiarowej i trwałości. Główne etapy to:

4.1Przygotowanie surowca

- Wybór materiałów:

- Śruby standardowe (≤ISO 8.8): stal średnio/niskowęglowa (Q235, 45#).

- Śruby o dużej wytrzymałości (≥ISO 10.9): Stal stopowa (40Cr, 35CrMo, 42CrMo lub 40CrNiMoA w celu zapewnienia odporności na zmęczenie).

- Śruby odporne na korozję: stal nierdzewna (304, 316), mosiądz, nylon.

- Śruby wysokotemperaturowe: stopy odporne na ciepło (Inconel 718, ASTM A193 B7).

- Wstępne leczenie: Użyj prętów stalowych (dużych śrub) lub drutów (średnich/małych śrub); wyczyść powierzchnie (usuń rdzę/olej) i sprawdź materiał pod kątem wad (np. pęknięć, wtrąceń).

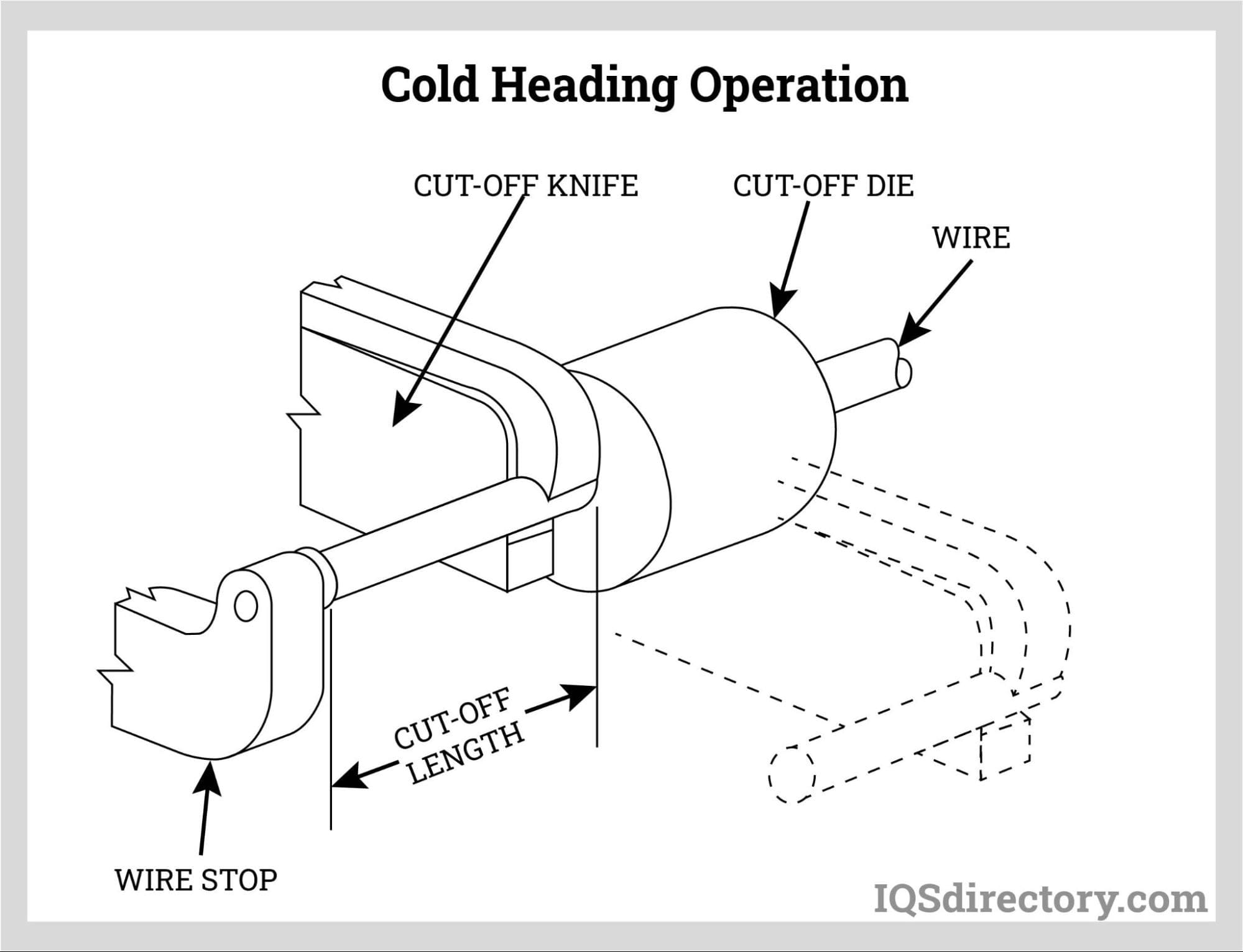

4.2Formowanie: kształtowanie główki i trzonka

- Spęczanie na zimno:Najczęściej stosowane do śrub średnich/małych; formuje wykroje w temperaturze pokojowej przy użyciu maszyn wielostanowiskowych (wysoka wydajność, dobre wykończenie powierzchni).

- Kucie na gorąco: Stosowany do dużych/grubych śrub; nagrzewa stal powyżej temperatury rekrystalizacji (~800–1200°C) i wtłacza ją do form (dostosowanych do materiałów o dużej wytrzymałości).

4.3Fazowanie

- Zamiar: Gwintowany koniec śruby jest sfazowany pod kątem 45°–60°, na długości około 0,5–1 × skoku gwintu. Stożek ten ułatwia płynne wprowadzanie śruby w otwory i zapobiega uszkodzeniu gwintu podczas montażu.

- Proces i wyposażenie: Fazowanie wykonuje się zazwyczaj po formowaniu, a przed gwintowaniem, aby zapewnić precyzję wymiarową. W produkcji przemysłowej Maszyna do fazowania prętów jest często stosowana, ponieważ zapewnia spójne kąty, gładkie wykończenia i wyższą wydajność w porównaniu z obróbką ręczną.

4.4Nawlekanie

- Walcowanie gwintów: W przypadku śrub o dużej wytrzymałości gwintowanie najczęściej wykonuje się za pomocą Walcarka do gwintówW tym procesie wstępnie uformowane wykroje są wtłaczane między rolki ze spiralnymi rowkami, co powoduje plastyczne płynięcie metalu i formowanie gwintów. Metoda ta nie powoduje usuwania materiału, co przekłada się na mocniejsze gwinty i lepszą odporność na zmęczenie. W przypadku śrub wykonanych ze stopów o wysokiej wytrzymałości, wstępne wyżarzanie może być wymagane w celu zmniejszenia twardości i zminimalizowania zużycia rolek.

- Nacinanie gwintów: W przypadku śrub produkowanych w małych partiach lub na zamówienie, gwintowanie można wykonać za pomocą tokarek, gwintowników lub narzynek. Chociaż ta metoda zapewnia elastyczność produkcji, wytwarza gwinty o stosunkowo niższej wytrzymałości w porównaniu z gwintami walcowanymi i zazwyczaj wiąże się z wyższymi kosztami obróbki.

4.5Obróbka cieplna

- Śruby standardowe (≤ISO 8.8):Normalizuje (poprawia ciągliwość, zmniejsza naprężenia wewnętrzne).

- Śruby o wysokiej wytrzymałości (≥ISO 10.9): Hartowanie (podgrzewanie do temperatury 800–900°C, szybkie chłodzenie) + odpuszczanie (podgrzewanie do temperatury 400–600°C, powolne chłodzenie) w celu zwiększenia wytrzymałości i twardości.

- Specjalne śruby:Obróbka roztworowa (stal nierdzewna, poprawia odporność na korozję) lub nawęglanie (śruby odporne na zużycie, np. w maszynach rolniczych).

4.6Obróbka powierzchni

- Cynkowanie (galwaniczne/ogniowe):Odporność na korozję w pomieszczeniach/środowiskach suchych; cynkowanie ogniowe zapewnia lepszą ochronę w przypadku stosowania na zewnątrz.

- Niklowanie/chromowanie:Dekoracyjne + odporność na korozję (np. meble, elektronika użytkowa).

- Powłoka Dacromet:Wysoka odporność na korozję w środowiskach morskich/chemicznych (brak ryzyka kruchości wodorowej).

- Czernienie/fosforanowanie:Tanie zabezpieczenie antykorozyjne do stosowania wewnątrz pomieszczeń, w środowiskach o niskim narażeniu na korozję (np. wewnętrzne śruby maszyn).

4.7Kontrola jakości

- Kontrole wymiarowe:Sprawdź średnicę gwintu (grubą/drobną/skok), długość, fazę i tolerancję (np. IT8 dla średnicy podziałowej).

- Testy mechaniczne: Wytrzymałość na rozciąganie, granica plastyczności, twardość (Rockwell/Brinell) i wytrzymałość na ścinanie.

- Kontrole powierzchni:Sprawdź, czy nie występują wady powłoki (łuszczenie, pęcherze) lub pęknięcia.

5.0Kluczowa terminologia i interpretacja specyfikacji śrub

Zrozumienie parametrów technicznych ma kluczowe znaczenie dla kompatybilności śrub i ich nośności. Poniżej przedstawiono podstawowe terminy i metody specyfikacji:

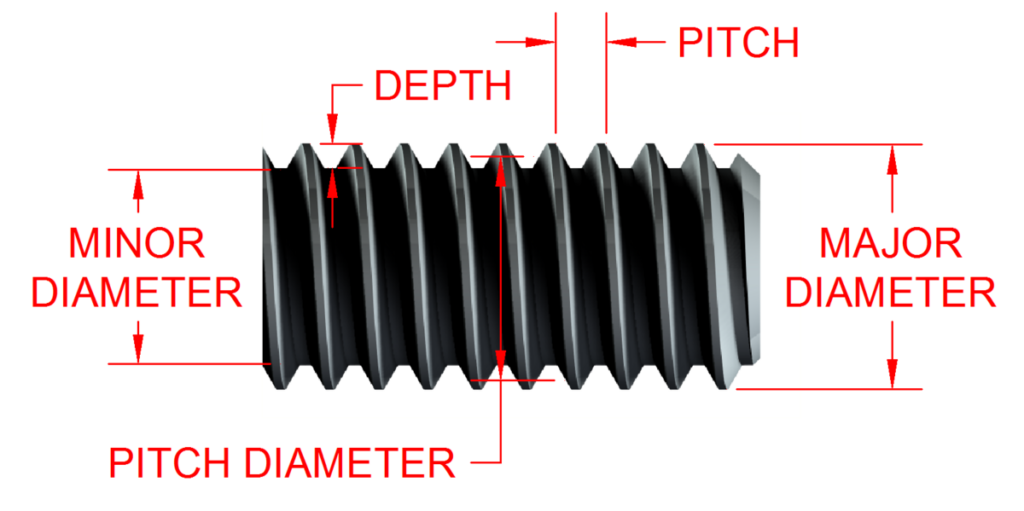

5.1Terminy związane z wątkiem

(1) Średnica gwintu

- Średnica główna (d): Największa średnica gwintu (od wierzchołka do wierzchołka); równa się nominalnej średnicy śruby (np. M10 = 10 mm). Określa dobór nakrętki (średnica mniejsza nakrętki musi odpowiadać średnicy większej śruby).

- Mniejsza średnica (d1): Najmniejsza średnica gwintu (od korzenia do korzenia); ma bezpośredni wpływ na wytrzymałość na ścinanie (większe d1 = większa powierzchnia ścinania).

- Średnica podziałowa (d2): Średnia średnicy głównej/mniejszej; klucz do dopasowania gwintu (odchylenia powodują luźne/ściśnięte połączenie, kontrolowane do klasy IT8).

(2) Skok i liczba gwintów na cal (TPI)

- Skok (P, metryczny): Odległość osiowa między sąsiednimi grzbietami (mm). Domyślnie ustawiony jest skok zgrubny (np. M10 = 1,5 mm); skok drobny jest wyraźnie oznaczony (np. M10×1,0).

- TPI (imperialny): Liczba zwojów gwintu na cal (1 cal = 25,4 mm). Przykład: 1/4”-20 = 20 TPI (skok ≈ 1,27 mm).

(3) Kierunek i profil gwintu

- Kierunek: Prawoskrętne (RH, standardowe); lewoskrętne (LH, oznaczone, np. M10×1,0×50-LH).

- Profil: 60° trójkątny (standardowe gwinty metryczne/UNC/UNF); 55° Whitworth (rurowy, rzadko stosowany do śrub).

5.2Terminy związane z wymiarami

(1) Długość nominalna (L)

- Definicja:Długość osiowa śruby, mierzona różnie w zależności od rodzaju łba:

- Łeb sześciokątny/okrągły: od powierzchni nośnej łba (dolna płaska część) do końca trzonu.

- Łeb stożkowy: od górnej powierzchni łba (równej z materiałem) do końca trzonu.

- Reguła wyboru:Upewnij się, że śruba przechodzi przez wszystkie elementy, a z nakrętki wystaje 1–3 zwoje gwintu (zbyt krótka = mała siła zacisku; zbyt długa = strata materiału/zakłócenia).

(2) Średnica trzonu (d)

- Średnica gładkiego trzonu (równa średnicy nominalnej, np. M10 = 10 mm). Rozmiar otworu w elementach: o 0,1–0,3 mm (metryczne) lub o 0,004–0,012 cala (calowe) większy od średnicy trzonu (w celu gładkiego włożenia).

(3) Fazowanie (C)

- Stożkowy koniec trzpienia (kąt 45°/60°, długość 0,5–1× skoku) ułatwia montaż i chroni gwint.

5.3Przykłady specyfikacji

Śruba metryczna (norma ISO): M12-1,75×60-8,8-Zn

- M: Gwint metryczny

- 12: Średnica nominalna (12 mm)

- 75: Wysokość dźwięku (gruba, domyślna dla M12)

- 60: Długość nominalna (60 mm)

- 8: Klasa wytrzymałości (wytrzymałość na rozciąganie ≥800 MPa, granica plastyczności ≥640 MPa)

- Zn: Powierzchnia ocynkowana

Śruba imperialna (norma SAE): 5/16”-18×3”-Grade 5-HD

- 5/16”: Średnica nominalna (~7,94 mm)

- 18: TPI = 18 (skok ≈1,41 mm)

- 3”: Długość nominalna (~76,2 mm)

- Klasa 5: Klasa wytrzymałości (rozciąganie ≥120 ksi, granica plastyczności ≥92 ksi)

- HD: Łeb sześciokątny

6.0Klasy wytrzymałości śrub: zrozumienie „oznaczeń liczbowych”

Klasy wytrzymałości odzwierciedlają wytrzymałość na rozciąganie/granicę śruby, a normy różnią się w zależności od regionu. Najczęściej spotykane to ISO (metryczne), SAE (imperialne) i ASTM (zastosowania specjalne).

6.1Normy ISO (śruby metryczne, zastosowanie globalne)

Zdefiniowane w normie ISO 898-1, oznaczane jako dwie liczby oddzielone kropką (np. 8,8):

- Pierwsza liczba: Minimalna wytrzymałość na rozciąganie (UTS) w MPa × 100 (np. „8” = ≥800 MPa).

- Druga liczba: współczynnik plastyczności (granica plastyczności/UTS) × 0,1 (np. „8” = granica plastyczności ≥800×0,8=640 MPa).

| Klasa ISO | Min. wytrzymałość na rozciąganie (MPa) | Minimalna granica plastyczności (MPa) | Tworzywo | Typowe zastosowania |

| 4.6 | 400 | 240 | Stal niskowęglowa (Q215) | Lekkie (meble, proste wsporniki) |

| 5.8 | 500 | 400 | Stal średniowęglowa (Q235) | Maszyny ogólne (przyrządy doczepiane do silników) |

| 8.8 | 800 | 640 | Stal 45# / 40Cr | Ciężkie (podstawy urządzeń, rurociągi) |

| 10.9 | 1000 | 900 | 35CrMo, 40CrNiMoA | Wysoka wytrzymałość (podwozie samochodowe) |

| 12.9 | 1200 | 1080 | 42CrMo, 30CrNiMo8 | Ekstremalna wytrzymałość (przemysł lotniczy i kosmiczny, ciężkie maszyny) |

6.2Normy SAE (śruby imperialne, dominujące w USA)

Zdefiniowane w normie SAE J429, oznaczone jako „Gatunek + numer” (np. Gatunek 5), jednostki w ksi (1 ksi = 6,89 MPa):

| Klasa SAE | Min. wytrzymałość na rozciąganie (ksi) | Minimalna granica plastyczności (ksi) | Tworzywo | Typowe zastosowania |

| Klasa 2 | 74 | 33 | Stal niskowęglowa | Lekkie (obudowy urządzeń) |

| Klasa 5 | 120 | 92 | stal 1045 | Ogólne, ciężkie (wsporniki silnika) |

| Klasa 8 | 150 | 130 | stal 4140 | Wysoka wytrzymałość (wały napędowe, ciężki sprzęt) |

6.3Normy ASTM (zastosowania specjalne, dominujące w USA)

Skoncentruj się na scenariuszach wymagających wysokiej temperatury, wysokiego ciśnienia lub odporności na korozję:

| Norma ASTM | Równoważnik siły | Tworzywo | Aplikacje |

| ASTM A307 | SAE stopień 2 | Stal węglowa | Budownictwo lekkie (konstrukcje nośne sufitów) |

| ASTM A325 | ISO 8,8 (w przybliżeniu) | Stal stopowa (1045, 4140) | Konstrukcje stalowe (mosty, budynki wysokie) |

| ASTM A490 | ISO 10,9 (w przybliżeniu) | Stal stopowa o wysokiej wytrzymałości | Konstrukcje stalowe o ekstremalnych obciążeniach |

| ASTM A193 B7 | ISO 10.9 | Stal chromowo-molibdenowa | Wysoka temperatura (rurociągi chemiczne, maks. 482°C) |

| ASTM A193 B16 | ISO 12.9 | Stal niklowo-chromowo-molibdenowa | Ultrawysokotemperaturowe (kotły, maks. 649°C) |

6.4Zasady doboru klas wytrzymałości

- Unikaj nadmiernej specyfikacji:Śruby o dużej wytrzymałości są drogie i wymagają dopasowanych nakrętek/podkładek (np. 4,6/5,8 wystarczą do mebli).

- Dopasuj obciążenie/środowisko: Obciążenia ścinające/dynamiczne (podwozia samochodów) wymagają normy ≥ISO 8.8; obciążenia wysokotemperaturowe (kotły) wymagają normy ASTM A193; odporność na korozję wymaga stali nierdzewnej (304/316) o odpowiedniej wytrzymałości.

- Brak mieszania gatunków: Nie należy zastępować stopnia 8 stopniem 2 (niewystarczająca wytrzymałość) lub odwrotnie (nadmierna siła zacisku powoduje odkształcenie komponentów).

7.0Wybór śrub i wskazówki dotyczące montażu

Dobór śrub musi równoważyć warunki pracy, dopasowanie parametrów i kontrolę kosztów. Postępuj zgodnie z poniższą logiką krok po kroku:

7.1Wyjaśnij warunki operacyjne

(1) Rodzaj i wielkość obciążenia

- Typ obciążenia:

- Naprężenie (np. śruby podnoszące): śruby z pełnym/częściowym gwintem (zapewnić wystarczające zaangażowanie gwintu).

- Ścinanie (np. połączenia stalowe): Śruby częściowo gwintowane (gładki trzpień rozprowadza siłę ścinającą, zapobiega uszkodzeniu korzenia gwintu).

- Połączone rozciąganie i ścinanie (np. wały napędowe): Śruby o dużej wytrzymałości (≥ISO 8.8) z gładkimi trzpieniami.

- Wielkość obciążenia:Oblicz wymaganą wytrzymałość na rozciąganie/granicę plastyczności (np. ≥600 MPa → ISO 8.8).

(2) Środowisko instalacji

- Żrący (wilgotny/kwaśny/morski): Śruby ze stali nierdzewnej (304/316) lub pokryte powłoką Dacromet.

- Wysoka temperatura (>200°C): ASTM A193 B7/B16 lub śruby Inconel.

- Wysokie wibracje (silniki): Śruby kołnierzowe (ząbkowane) + nakrętki zabezpieczające/kleje zabezpieczające gwinty.

(3) Potrzeby montażowe/konserwacyjne

- Częsty demontaż: Śruby szpilkowe (stały koniec chroni otwory gwintowane).

- Ograniczona przestrzeń:Śruby sześciokątne o niskim profilu lub śruby z łbem stożkowym.

- Obsługa jedną ręką: Śruby powozowe (kwadratowy kołnierz zapobiega obrotowi).

7.2Dopasuj parametry rdzenia

- Dopasowanie wymiarowe:

- Średnica: Dopasuj otwór przelotowy elementu (większy o 0,1–0,3 mm od trzonka).

- Długość: całkowita grubość elementu + grubość nakrętki + 1–3 zwoje gwintu (np. elementy 20 mm + nakrętka 8 mm → śruba 30 mm).

- Typ gwintu: metryczny/calowy (niezamienny).

- Dopasowanie materiału/obróbki powierzchni:

- Zastosowanie ogólne: stal 45# + cynkowanie.

- Korozja: stal nierdzewna 316.

- Na zewnątrz: Cynkowanie ogniowe.

7.3Kontrola kosztów

- Preferuj standardowe rozmiary:M6/M8/M10 (produkowane masowo, tańsze) w porównaniu z rozmiarami niestandardowymi.

- Optymalizacja materiału/procesu:Stal węglowa (tańsza niż stal stopowa) + kucie na zimno (tańsze niż kucie na gorąco) + walcowanie gwintów (tańsze niż cięcie).

7.4Notatki dotyczące instalacji

- Używaj właściwych narzędzi:Dopasuj rozmiar klucza/nasadki (unikaj kluczy nastawnych, które się ślizgają i uszkadzają główki).

- Kontroluj moment dokręcania: Postępuj zgodnie z tabelami momentów obrotowych (np. M10×8,8 → 35–45 N·m; nadmierny moment obrotowy = pęknięcie/odkształcenie śruby; niewystarczający = mała siła zacisku).

- Zapobiegaj kruchości wodorowej:Śruby o dużej wytrzymałości (≥ISO 10.9) wymagają odprężenia wodorem po galwanizacji (200–230°C przez 2–4 godziny).

- Regularna kontrola: Śruby podatne na wibracje (silnik) → okresowe dokręcanie.

8.0Wniosek

Śruby, choć niewielkie, stanowią podstawę bezpieczeństwa mechanicznego i konstrukcyjnego. Ich projekt, produkcja i dobór opierają się na precyzyjnej logice inżynierskiej – od „gładkiego trzpienia dla obciążeń ścinających” po „ISO 12.9 dla ekstremalnej wytrzymałości”, każdy szczegół jest zgodny z rzeczywistymi potrzebami.

Aby zapewnić niezawodność połączenia, należy unikać błędnych przekonań, takich jak „śruby są uniwersalne” lub „większa wytrzymałość = lepsza”. Zamiast tego należy systematycznie analizować obciążenia, środowiska i parametry oraz łączyć terminologię (np. fazowanie) z terminologią produkcyjną (np. fazowanie po formowaniu) i instalacyjną (np. wkładanie z prowadnicą).

Dla inżynierów, techników i operatorów przyswojenie tej wiedzy nie tylko zwiększa wydajność, ale także zapewnia długoterminową stabilność sprzętu/konstrukcji.

Odniesienia

wilsongarner.com/co-to-jest-śruba/

www.fastenright.com/blog/śruby-i-wkręty-jaka-jest-różnica

www.iqsdirectory.com/articles/bolts/types-of-bolts.html

www.bwindustrialsales.com/resources/różnica-między-śrubą-i-śrubą