- 1.0Dlaczego wytłaczanie aluminium jest preferowanym procesem w produkcji przemysłowej?

- 2.0Jakie są główne zalety stopów aluminium stosowanych w wytłaczaniu?

- 3.0Jakie unikalne przewagi konkurencyjne zapewnia proces wytłaczania?

- 4.0Jakie są zasady i główne etapy procesu wytłaczania aluminium?

- 4.1Jaka jest podstawowa zasada wytłaczania aluminium?

- 4.2Jakie są kluczowe etapy produkcji od wlewka do gotowego wytłaczanego elementu?

- 4.3Jak kontrolować podstawowe parametry techniczne wytłaczania aluminium?

- 4.4W jaki sposób współczynnik ekstruzji równoważy wytrzymałość produktu i trudność przetwarzania?

- 4.5Jak współczynnik kształtu i średnica okręgu opisanego wpływają na projektowanie procesów?

- 4.6Klasyfikacja współczynnika kształtu i wymagania procesowe

- 4.7Średnica okręgu opisanego i wybór prasy

- 4.8Jakie są kluczowe punkty kontroli temperatury i prędkości wytłaczania?

- 4.9Jak wybierać gatunki stopów aluminium i procesy obróbki cieplnej?

- 5.0Jaki jest przewodnik wyboru popularnych gatunków stopów aluminium?

- 6.0Jakie są scenariusze zastosowań dla różnych warunków obróbki cieplnej?

- 7.0Jak zapobiegać częstym wadom wytłaczania aluminium?

- 8.0Jakie są najczęstsze rodzaje wad wytłaczania aluminium?

- 9.0Jakie są przyczyny tych wad i środki zapobiegawcze?

- 10.0Jakie są główne scenariusze zastosowań wyrobów wytłaczanych z aluminium?

- 11.0Często zadawane pytania (FAQ)

1.0Dlaczego wytłaczanie aluminium jest preferowanym procesem w produkcji przemysłowej?

Ekstruzja aluminium stała się popularnym rozwiązaniem produkcyjnym dzięki połączeniu zalet właściwości stopu aluminium i samego procesu wytłaczania. Razem zapewniają one niezastąpioną konkurencyjność w zakresie wydajności, efektywności kosztowej i zrównoważonego rozwoju.

2.0Jakie są główne zalety stopów aluminium stosowanych w wytłaczaniu?

Stopy aluminium z natury dobrze nadają się do wytłaczania. W porównaniu z tradycyjnymi metalami, takimi jak stal i miedź, oferują wyraźne korzyści w zakresie kluczowych wskaźników wydajności:

- Ekstremalnie lekki:Wykonane z aluminium profile o gęstości zaledwie 2,7 g/cm³ — stanowiącej około jedną trzecią gęstości stali — pozwalają na redukcję masy elementów o 10%–20% przy zachowaniu tych samych wymagań wytrzymałościowych, dzięki czemu idealnie nadają się do redukcji masy pojazdów i optymalizacji konstrukcji w systemach ścian osłonowych.

- Wysoka wytrzymałość i podatność na formowanieStandardowe stopy aluminium charakteryzują się granicą plastyczności 100–150 MPa, która po obróbce cieplnej może przekroczyć 240 MPa. Taka równowaga sprawdza się zarówno w produkcji lekkich, precyzyjnych elementów, jak i w zastosowaniach konstrukcyjnych o dużej wytrzymałości, takich jak rusztowania i bariery ochronne mostów.

- Naturalna odporność na korozjęAluminium szybko tworzy w powietrzu gęstą warstwę tlenku Al₂O₃, dzięki czemu niepowlekane produkty mogą wytrzymać długotrwałe użytkowanie na zewnątrz bez rdzewienia. W połączeniu z anodowaniem lub malowaniem proszkowym, odporność na korozję jest dodatkowo zwiększona w środowiskach nadmorskich i przemysłowych.

- Wysoka zrównoważoność i możliwość recyklingu:Aluminium nadaje się do recyklingu w 100%. Produkcja aluminium z recyklingu zużywa jedynie około 5% energii potrzebnej do produkcji aluminium pierwotnego, co pozwala zmniejszyć emisję dwutlenku węgla nawet o 95% i jest zgodne z globalnymi inicjatywami na rzecz dekarbonizacji.

- Kompleksowa wydajność funkcjonalnaPrzewodność cieplna jest około pięciokrotnie wyższa niż stali, co czyni aluminium idealnym materiałem do radiatorów. Jego doskonała przewodność elektryczna i niska masa sprawiają, że nadaje się do szyn zbiorczych i przewodzących elementów mocujących, a właściwości niemagnetyczne i niepalne spełniają wymagania w zastosowaniach medycznych i ognioodpornych.

3.0Jakie unikalne przewagi konkurencyjne zapewnia proces wytłaczania?

Jeśli stop aluminium jest „premium materiałem bazowym”, to wytłaczanie jest „precyzyjnym narzędziem kształtowania”. Łącząc ciepło i ciśnienie w jednym procesie formowania, wytłaczanie oferuje korzyści trudne do osiągnięcia konwencjonalnymi metodami:

- Wyjątkowa swoboda projektowania:Skomplikowane przekroje poprzeczne — w tym profile wielorowkowe, komory puste i nieregularne geometrie — można wytłaczać w jednym etapie bez spawania wtórnego, co eliminuje słabe połączenia i znacząco zwiększa wydajność oraz dokładność wymiarową.

- Spójność wielowymiarowaNowoczesne urządzenia do wytłaczania zapewniają standardowe tolerancje profili z dokładnością ±0,1 mm, a produkty o wysokiej precyzji osiągają tolerancję ±0,05 mm. Ciągłe formowanie zapewnia jednorodność wymiarów i wydajności we wszystkich partiach, eliminując zmienność powszechną w odlewnictwie.

- Łatwość obróbki i montażuAluminium jest łatwe w cięciu, wierceniu i gięciu. Elementy montażowe, takie jak rowki teowe i kanały śrubowe, można zintegrować podczas wytłaczania, eliminując konieczność wtórnego wiercenia lub spawania i zwiększając wydajność montażu o ponad 30%.

- Doskonała kompatybilność z obróbką powierzchni:Ekstruzje łatwo poddają się anodowaniu, malowaniu proszkowemu i malowaniu elektroforetycznemu, zapewniając odporność na korozję, odporność na zużycie i estetyczne wykończenia dostosowane do różnych zastosowań.

4.0Jakie są zasady i główne etapy procesu wytłaczania aluminium?

Proces wytłaczania aluminium można podsumować jako „zmiękczanie termiczne + kształtowanie w matrycy + formowanie ciągłe”. Od półfabrykatu do gotowego produktu, wiele precyzyjnie kontrolowanych etapów współdziała ze sobą, aby zapewnić stałą jakość.

4.1Jaka jest podstawowa zasada wytłaczania aluminium?

Wyciskanie aluminium polega na podgrzewaniu wlewków stopu aluminium do stanu termoplastycznego w temperaturze około 450–500°C. Pod wysokim ciśnieniem (zwykle 100–300 MPa) generowanym przez prasę wytłaczającą, metal jest przetłaczany przez specjalnie zaprojektowaną matrycę, formując profile, rury lub pręty o określonym przekroju. Proces ten przypomina wyciskanie pasty do zębów: wlewek działa jak materiał, a matryca jak wylot – choć precyzyjna kontrola temperatury, ciśnienia i prędkości ma kluczowe znaczenie dla uniknięcia wad. Ze względu na wymagania konstrukcyjne, wytłaczanie dzieli się na dwa główne rodzaje:

- Wytłaczanie bezpośrednie:Odpowiadając za ponad 80% produkcji rynkowej, wlewek jest popychany bezpośrednio w kierunku matrycy przez suwak. Proces charakteryzuje się prostą konfiguracją i wysoką wydajnością, co czyni go odpowiednim do prętów pełnych, profili standardowych i prostych rur.

- Wytłaczanie pusteMetal jest dzielony przez mostek matrycy i ponownie łączony w komorze spawalniczej, a następnie wyprowadzany jako pusty profil. Ten bardziej złożony proces umożliwia produkcję zintegrowanych pustych profili stosowanych w konstrukcjach ścian osłonowych i elementach konstrukcyjnych samochodów.

4.2Jakie są kluczowe etapy produkcji od wlewka do gotowego wytłaczanego elementu?

Kompletna linia do wytłaczania aluminium składa się z siedmiu zasadniczych etapów, z których każdy podlega surowym normom technicznym:

- Przygotowanie surowcaSkładniki stopowe są dobierane w proporcjach odpowiadających wymaganiom wydajnościowym, topione i odlewane w formie wlewków. Wyżarzanie homogenizujące eliminuje segregację, a badanie ultradźwiękowe usuwa wlewki z porowatością lub pęknięciami, zapewniając integralność materiału.

- Projektowanie i produkcja matryc: Na podstawie rysunków przekrojów, matryce są projektowane z wykorzystaniem technologii CAD i optymalizowane za pomocą oprogramowania symulacyjnego w celu kontroli przepływu metalu. Powszechnie stosowana jest stal narzędziowa H13, a tolerancje matryc są kontrolowane w zakresie ±0,03 mm. W celu wydłużenia żywotności matryc stosuje się powłoki azotowane lub PVD.

- Ogrzewanie:Kęsy są podgrzewane do temperatury 450–500°C, w zależności od składu stopu, natomiast matryce są podgrzewane wstępnie do temperatury 250–350°C, co zapewnia płynny przepływ metalu, odpowiednią plastyczność oraz mniejsze zużycie matrycy lub zarysowanie powierzchni.

- Formowanie ekstruzyjne:Podgrzane kęsy są ładowane do pojemnika, a tłocznik wywiera nacisk z prędkością 5–15 m/min, aby w sposób ciągły wytłaczać profil przez matrycę. Proste przekroje umożliwiają wyższe prędkości, natomiast złożone geometrie wymagają niższych prędkości i smarowania na bazie grafitu w celu zminimalizowania tarcia.

- Chłodzenie i prostowanie:Wytłoczki na gorąco (300–400°C) są szybko schładzane powietrzem lub wodą w celu stabilizacji wymiarów. Prostowanie hydrauliczne koryguje gięcie lub skręcanie, aby spełnić wymagania dotyczące prostoliniowości i tolerancji.

- Cięcie i obróbka wtórnaProfile są cięte na długości określone przez klienta (zazwyczaj 3–6 m) za pomocą specjalistycznych pił do cięcia aluminium z systemami chłodzenia, które zapobiegają utlenianiu i odkształceniom. Elementy ramy i wsporników mogą być poddawane procesowi gięcia w celu uzyskania krzywizn lub kątów, z precyzyjną kontrolą zapobiegającą pęknięciom lub sprężynowaniu.

- Obróbka powierzchni i kontrola końcowaW zależności od wymagań zastosowania, anodowanie lub malowanie proszkowe jest stosowane w celu zwiększenia odporności na korozję i poprawy wyglądu. Kontrola wymiarów odbywa się za pomocą suwmiarek i współrzędnościowych maszyn pomiarowych (CMM), pobierane są próbki właściwości mechanicznych, a badania ultradźwiękowe wykrywają wady wewnętrzne. Zakwalifikowane produkty są pakowane w folię w celu ochrony podczas transportu.

4.3Jak kontrolować podstawowe parametry techniczne wytłaczania aluminium?

Parametry techniczne bezpośrednio wpływają na jakość produktu i wydajność produkcji. Znajomość logiki sterowania kluczowymi parametrami jest kluczowa dla uzyskania wysokiej jakości wytłaczanego aluminium.

4.4W jaki sposób współczynnik ekstruzji równoważy wytrzymałość produktu i trudność przetwarzania?

Współczynnik ekstruzji to stosunek pola przekroju poprzecznego wlewka do pola przekroju poprzecznego gotowego produktu, obliczany ze wzoru: Współczynnik ekstruzji (K) = Pole wlewka (A₀) / Pole gotowego profilu (A₁).

| Zakres współczynnika wytłaczania | Charakterystyka i wpływ |

| K < 20 | Niewystarczające odkształcenie metalu skutkuje powstaniem grubych ziaren, niską wytrzymałością i większym ryzykiem niejednorodności mikrostrukturalnej. |

| K > 80 | Ciśnienie wytłaczania gwałtownie wzrasta, co przyspiesza zużycie matrycy i zwiększa prawdopodobieństwo zarysowań i pęknięć powierzchni. |

| 30–60 (optymalne dla 6063/6061) | Zapewnia odpowiednie odkształcenie, doskonałe właściwości mechaniczne i zrównoważony kompromis między produktywnością a żywotnością matrycy. |

4.5Jak współczynnik kształtu i średnica okręgu opisanego wpływają na projektowanie procesów?

4.6Klasyfikacja współczynnika kształtu i wymagania procesowe

Współczynnik kształtu: Definiowany jako stosunek obwodu przekroju poprzecznego do powierzchni, wskazuje na złożoność profilu. Wyższe wartości odpowiadają trudniejszemu przepływowi metalu.

| Zakres współczynnika kształtu | Typ profilu | Wymagania procesowe |

| < 100 | Proste przekroje (okrągłe, prostokątne) | Niski stopień trudności wytłaczania, odpowiedni do większych prędkości i wyższych współczynników wytłaczania. |

| > 200 | Profile złożone (wielorowkowe, cienkościenne, nieregularne) | Wymaga zmniejszonej prędkości wytłaczania i zoptymalizowanego wyważenia przepływu w matrycy, aby zapobiec skręcaniu i nierównomiernej grubości ścianek. |

4.7Średnica okręgu opisanego i wybór prasy

Średnica okręgu opisanego:Minimalny okrąg otaczający przekrój profilu, który decyduje o rozmiarze matrycy i wyborze prasy.

| Typ prasy wytłaczającej | Średnica pojemnika | Odpowiednie profile |

| Mały | ≤150 mm | Małe elementy o średnicy poniżej 150 mm. |

| Średni | 150–250 mm | Profile okienne i drzwiowe, elementy wykończeniowe samochodów. |

| Duży | >250 mm | Szprosy ścian osłonowych, elementy konstrukcyjne mostów. |

4.8Jakie są kluczowe punkty kontroli temperatury i prędkości wytłaczania?

Temperatura i prędkość muszą być precyzyjnie dopasowane do rodzaju stopu. Typowe parametry odniesienia są następujące:

| Gatunek stopu | Temperatura kęsa | Temperatura pojemnika | Temperatura matrycy | Zalecana prędkość | Produkty objęte promocją |

| 6063 | 480–500°C | 500–520°C | 300–350°C | 5–10 m/min | Sekcje o średniej złożoności |

| 6061 | 460–480°C | 480–500°C | 280–320°C | 3–8 m/min | Elementy konstrukcyjne o wysokiej wytrzymałości |

| 7005 | 450–470°C | 470–490°C | 250–300°C | 3–5 m/min | Konstrukcje o bardzo wysokiej wytrzymałości |

Zasady kontroli: Nadmierna temperatura powoduje zgrubienie ziarna i obniżenie wydajności, natomiast zbyt niska temperatura zwiększa opór wytłaczania. Wahania prędkości powinny być kontrolowane w zakresie ±5%, aby zapewnić stabilny przepływ metalu.

4.9Jak wybierać gatunki stopów aluminium i procesy obróbki cieplnej?

Różne gatunki stopów i warunki obróbki cieplnej są dostosowane do konkretnych zastosowań. Precyzyjny dobór ma kluczowe znaczenie dla spełnienia wymagań wydajnościowych.

5.0Jaki jest przewodnik wyboru popularnych gatunków stopów aluminium?

5.1Stopy aluminium serii 6000 (najczęściej stosowane)

| Gatunek stopu | Kluczowe cechy | Odpowiednie zastosowania |

| 6060 | Doskonała wytłaczalność, gładkie wykończenie powierzchni, umiarkowana wytrzymałość | Listwy ozdobne, ramy meblowe |

| 6063 | Dobra odporność na korozję, granica plastyczności 140–200 MPa po obróbce cieplnej | Drzwi, okna, ramy ścian osłonowych |

| 6061 | Wysoka wytrzymałość, granica plastyczności przekraczająca 240 MPa | Rusztowania, elementy konstrukcyjne samochodów |

| 6082 | Nieco wyższa wytrzymałość niż 6061 | Ciężkie maszyny, komponenty morskie |

5.2Stopy aluminium serii 7000 (o ultra wysokiej wytrzymałości)

| Gatunek stopu | Kluczowe cechy | Odpowiednie zastosowania |

| 7005 | Wytrzymałość na rozciąganie do 310 MPa, stosunkowo dobra przetwarzalność | Elementy konstrukcyjne dla przemysłu lotniczego i kolei dużych prędkości |

| 7075 | Najwyższa wytrzymałość, granica plastyczności przekraczająca 500 MPa, słaba wytłaczalność | Wysokiej klasy sprzęt obronny i medyczny |

5.3Inne stopy specjalne

| Gatunek stopu | Kluczowe cechy | Odpowiednie zastosowania |

| 6101 | Doskonała przewodność elektryczna | Szyny zbiorcze, wsporniki przewodzące |

| 5052 | Wyjątkowa odporność na korozję w wodzie morskiej | Elementy dekoracyjne wybrzeża, osprzęt morski |

6.0Jakie są scenariusze zastosowań dla różnych warunków obróbki cieplnej?

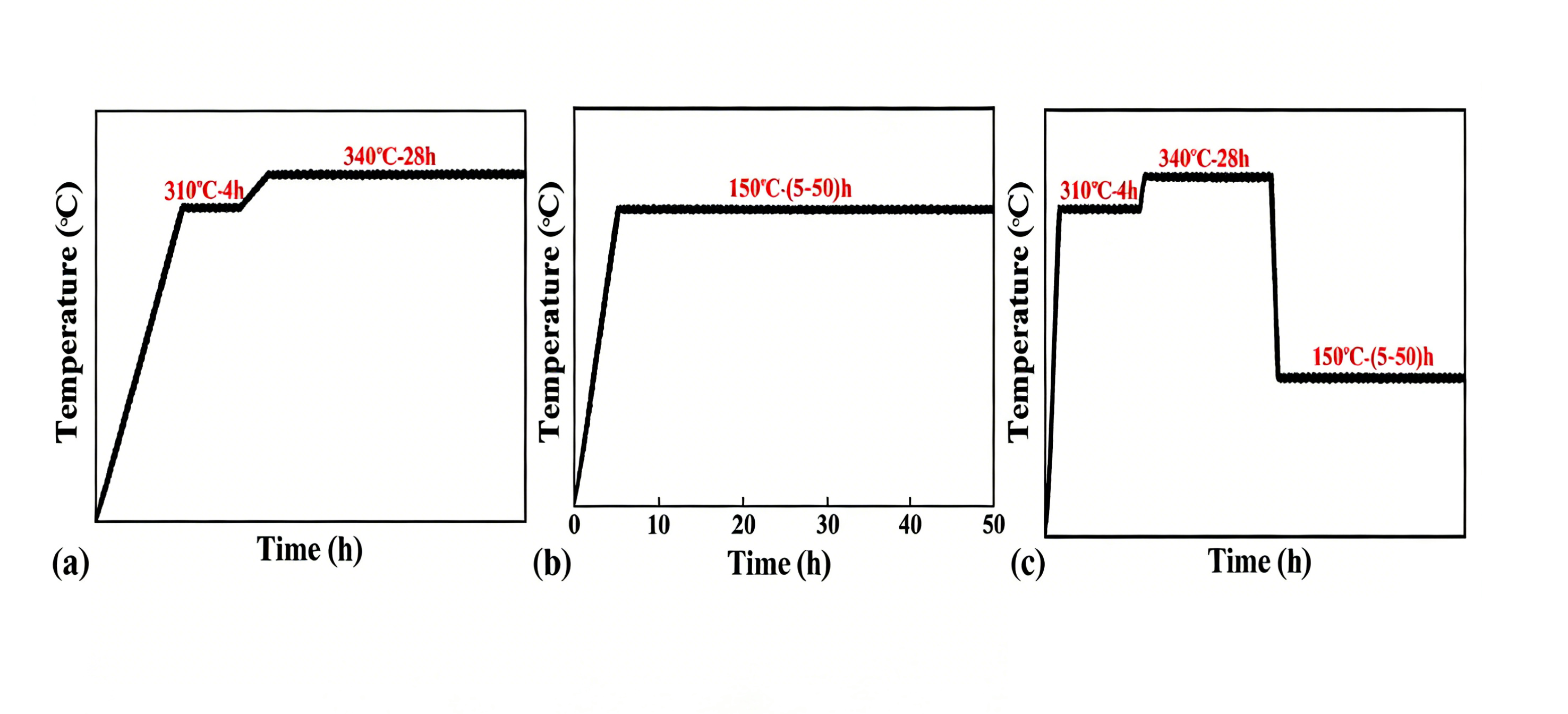

Obróbka cieplna jest kluczowym etapem zwiększania wytrzymałości stopu aluminium. Typowe warunki i zastosowania obejmują:

| Stan obróbki cieplnej | Kluczowe cechy | Odpowiednie zastosowania |

| T4 (obróbka cieplna w roztworze + naturalne starzenie) | Wysoka ciągliwość, wydłużenie powyżej 20% | Produkty wymagające wtórnego gięcia lub tłoczenia |

| T5 (Bezpośrednie sztuczne starzenie) | Prosty proces, niskie koszty | Systemy okienne, profile dekoracyjne bez formowania wtórnego |

| T6 (obróbka cieplna w roztworze + sztuczne starzenie) | Najwyższy efekt wzmacniający, maksymalna siła | Rusztowania, konstrukcje samochodowe, zastosowania o dużym obciążeniu |

| T73 (Przestarzanie) | Znacznie poprawiona odporność na korozję | Środowiska przybrzeżne, chemiczne, silnie korozyjne |

7.0Jak zapobiegać częstym wadom wytłaczania aluminium?

Wady mogą wynikać z jakości materiału, stanu matrycy lub parametrów procesu. Stosowanie podejścia „najpierw zapobieganie, potem korekta” może znacząco zmniejszyć liczbę wad.

8.0Jakie są najczęstsze rodzaje wad wytłaczania aluminium?

Wady można ogólnie podzielić na trzy kategorie:

- Wady powierzchni: Zarysowania, wgniecenia, pęcherze, łuszczenie się i zmiany koloru, mające wpływ na wygląd i odporność na korozję.

- Wady wewnętrzne:Pustki skurczowe, porowatość, rozwarstwienie i nierównomierność mikrostrukturalna, zmniejszające wytrzymałość i skuteczność uszczelnienia.

- Wady wymiarowe i kształtu: Skręcanie, zginanie, odchylenia wymiarowe i nierówna grubość ścianek, mające wpływ na dalszy montaż.

9.0Jakie są przyczyny tych wad i środki zapobiegawcze?

9.1Zapobieganie wadom powierzchni

- Powoduje: Zanieczyszczone powierzchnie wsadu, zużycie matrycy, nadmierna prędkość wytłaczania, niewystarczające smarowanie.

- Środki: Dokładna kontrola powierzchni wsadu; regularne polerowanie matrycy i wzmacnianie powierzchni; kontrolowana temperatura i prędkość wytłaczania; równomierne stosowanie środków smarnych na bazie grafitu.

9.2Zapobieganie wadom wewnętrznym

- Powoduje:Wysoka zawartość wodoru w wlewkach, niewłaściwa konstrukcja przepływu w matrycy, niewystarczające spawanie metalu w profilach pustych.

- Środki: Wyżarzanie homogenizujące w celu wyeliminowania segregacji; kontrola ultradźwiękowa w celu usunięcia wadliwych wlewków; optymalizacja portów matrycy i konstrukcji komory spawalniczej.

9.3Zapobieganie wadom wtórnego przetwarzania (cięcie i gięcie)

- Powoduje:Zużyte ostrza piły lub nadmierna prędkość cięcia powodująca zadziory i wykruszenia krawędzi; niewłaściwa siła gięcia lub złe dopasowanie matrycy powodujące pęknięcia lub nadmierne sprężynowanie.

- ŚrodkiRegularna wymiana ostrzy tnących; regulacja prędkości cięcia i chłodzenia w zależności od grubości ścianki; dobór matryc gnących dopasowanych do geometrii profilu; gięcie próbne w celu określenia optymalnego nacisku i kąta. W przypadku stopów o wysokiej wytrzymałości, podgrzanie wstępne przed gięciem może skutecznie zmniejszyć ryzyko pęknięć.

10.0Jakie są główne scenariusze zastosowań wyrobów wytłaczanych z aluminium?

Dzięki takim zaletom jak lekka konstrukcja, wysoka wytrzymałość i doskonała obrabialność, produkty wytłaczane z aluminium znalazły zastosowanie w wielu sektorach przemysłu i stały się niezbędnymi elementami konstrukcyjnymi i funkcjonalnymi.

10.1Jakie są najważniejsze cechy aplikacji w sektorze budowlanym?

Budownictwo jest największym rynkiem zastosowań profili aluminiowych, na który przypada ponad 401 t/3 t całkowitego zużycia, w tym przede wszystkim:

- Drzwi, okna i ściany osłonowe:Profile 6063-T5/T6 są stosowane do ram i słupków, zapewniając lekkość, wytrzymałość i odporność na korozję, a jednocześnie poprawiając efektywność energetyczną i estetykę budynku.

- Elementy konstrukcyjne i dekoracyjne:Rusztowania, poręcze schodów i markizy łączą w sobie wytrzymałość konstrukcyjną z walorami estetycznymi, a przy tym wymagają minimalnej konserwacji.

- Budynki prefabrykowane:Ramy do prefabrykowanych paneli elewacyjnych i systemów montażu ogniw fotowoltaicznych zwiększają efektywność prac budowlanych i są zgodne z koncepcjami zielonego budownictwa.

10.2Jakie lekkie rozwiązania są dostępne w sektorze transportu?

Redukcja masy jest kluczowym wymogiem w transporcie, co sprawia, że wytłaczanie aluminium jest podstawowym rozwiązaniem zmniejszającym masę, którego zastosowanie wynosi około 25%:

- Przemysł motoryzacyjny:Belki zabezpieczające, elementy podwozia i systemy zarządzania temperaturą redukują masę pojazdu o 10%–20%, przyczyniając się do 5%–10% mniejszego zużycia paliwa.

- Transport kolejowyElementy konstrukcyjne pociągów dużych prędkości i pojazdów metra zwiększają prędkość jazdy i komfort pasażerów dzięki lekkiej konstrukcji.

- Lotnictwo i kosmonautyka:Profile serii 7000 o bardzo wysokiej wytrzymałości stosowane są w elementach kadłuba i skrzydeł w celu zmniejszenia masy startowej i wydłużenia zasięgu lotu.

10.3Jak kształtują się profile aluminiowe w zastosowaniach przemysłowych i domowych?

- Zastosowania przemysłowe(udział około 20%): Prowadnice do obrabiarek, obudowy urządzeń, radiatory elektroniczne i wsporniki rurociągów chemicznych dostosowane do zróżnicowanych wymagań przemysłowych. Produkty takie jak ramy urządzeń automatyki i wsporniki przenośników zazwyczaj wymagają precyzyjnego cięcia za pomocą maszyn do cięcia profili aluminiowych oraz złożonego formowania za pomocą giętarek do profili aluminiowych, aby spełnić rygorystyczne tolerancje montażowe.

- Zastosowania domowe i wnętrzarskie(udział około 10%): Ramy mebli, szyny do zasłon oraz systemy przechowywania w kuchni lub łazience charakteryzują się odpornością na wilgoć, trwałością i łatwością montażu, co przekłada się na poprawę ogólnej jakości życia.

11.0Często zadawane pytania (FAQ)

- Q:Które stopy aluminium najlepiej nadają się do wytłaczania?A:Stopy aluminium serii 6000 (6063, 6061, 6082) charakteryzują się najlepszą wytłaczalnością. Stopy serii 7000 charakteryzują się większą wytrzymałością, ale są trudniejsze do wytłaczania i są zazwyczaj zarezerwowane do zastosowań konstrukcyjnych najwyższej klasy.

- Q:Jaka jest minimalna możliwa grubość ścianki dla profili aluminiowych?AStandardowe profile zazwyczaj wymagają grubości ścianek ≥1,0–1,2 mm. Złożone profile cienkościenne lub o wysokiej precyzji są zazwyczaj kontrolowane na poziomie ≥1,5 mm, w zależności od wyboru stopu, współczynnika wytłaczania i konstrukcji matrycy.

- Q:Jak można zidentyfikować przekrój poprzeczny jako „wytłaczanie o wysokim stopniu trudności”?A:Wysokie współczynniki kształtu, wiele gniazd, cienkie ścianki, asymetryczna geometria lub duże średnice opisanych okręgów znacznie zwiększają trudność wytłaczania.

- Q:Jakie tolerancje wymiarowe zazwyczaj osiągają produkty wytłaczane z aluminium?AStandardowe profile można kontrolować z dokładnością ±0,1 mm, natomiast profile o wysokiej precyzji mogą osiągnąć dokładność ±0,05 mm przy zastosowaniu stabilnego sprzętu i dobrze zaprojektowanych matryc.

- Q:Czy wytrzymałość spawania profili pustych jest niezawodna?A:Przy odpowiednio zaprojektowanych kanałach przepływu matrycy i komorach spawalniczych wytrzymałość spoiny może zbliżyć się do wytrzymałości materiału bazowego i spełnić wymagania większości zastosowań konstrukcyjnych.

- Q:Czy wyroby wytłaczane z aluminium nadają się do przetwarzania wtórnego?A:Tak. Stopy aluminium są łatwe w cięciu, wierceniu i gięciu. Rowki montażowe i inne elementy można zintegrować podczas wytłaczania, aby ograniczyć późniejszą obróbkę.

- Q:Jakie są najczęstsze wady jakościowe w wytłaczaniu aluminium?ADo typowych wad zalicza się zarysowania powierzchni, pęcherze, porowatość wewnętrzną, nierówną grubość ścianek oraz odkształcenia skręcające. Większość z nich związana jest z jakością obrabianego przedmiotu, konstrukcją matrycy oraz parametrami procesu.

Odniesienie

www.gabrian.com/what-is-aluminum-extrusion-process/

bonnellaluminum.com/tech-info-resources/aluminum-extrusion-process/

us.misumi-ec.com/blog/types-of-aluminum-extrusion-profiles/

eagle-aluminum.com/czym-jest-wytłaczane-aluminium/