- 1.0Przewodnik po technikach uderzeń

- 2.0Zaślepianie

- 3.0Zaokrąglanie narożników

- 4.0Otwory o małej średnicy

- 5.0Otwory o dużej średnicy

- 6.0Podgryzanie

- 7.0Cięcie

- 8.0Mikro-stawy

- 9.0Nacinanie

- 10.0Dziurkowanie klastrowe

- 11.0Krótki przewodnik rozwiązywania problemów z procesem dziurkowania

- 12.0Streszczenie

- 13.0Często zadawane pytania (FAQ)

1.0Przewodnik po technikach uderzeń

W nowoczesnym przemyśle wykrawanie stanowi jeden z podstawowych procesów obróbki plastycznej metali i jest szeroko stosowane w takich branżach jak motoryzacja, elektronika i AGD. Różne metody wykrawania wpływają nie tylko na wydajność produkcji, ale są również bezpośrednio związane z jakością produktu i kontrolą kosztów.

Niniejszy artykuł zawiera szczegółowy przegląd dziewięciu kluczowych technik wykrawania, w tym wykrawania, dziurkowania otworów okrągłych, dziurkowania małych i dużych otworów oraz dziurkowania przerywanego. Jego celem jest pomoc inżynierom i specjalistom ds. produkcji w pełnym zrozumieniu charakterystyki i punktów zastosowania każdej z technik, a tym samym poprawienie precyzji i wydajności operacji wykrawania.

2.0Zaślepianie

W procesie wykrawania, tradycyjnie odrzucany ślimak staje się pożądanym produktem końcowym. Zalecenia są następujące:

- Podczas składania zamówienia należy potwierdzić kluczowe wymiary i wyraźnie określić cel „zaślepki”.

- Rozmiar matrycy odpowiada bezpośrednio końcowemu rozmiarowi części; wymiary dziurkacza są obliczane odwrotnie na podstawie matrycy.

- Aby poprawić prostoliniowość ścianek bocznych, należy używać ostrych stempli i matryc.

- Zmniejszenie luzu matrycy o około 5% może zwiększyć proporcję powierzchni wypolerowanej i poprawić spójność wymiarową.

- Używaj ciosów płaskich.

- Stosuj matryce nierozbierające.

- Ponieważ mniejszy luz powoduje szybsze zużycie, należy częściej kontrolować zużycie narzędzia.

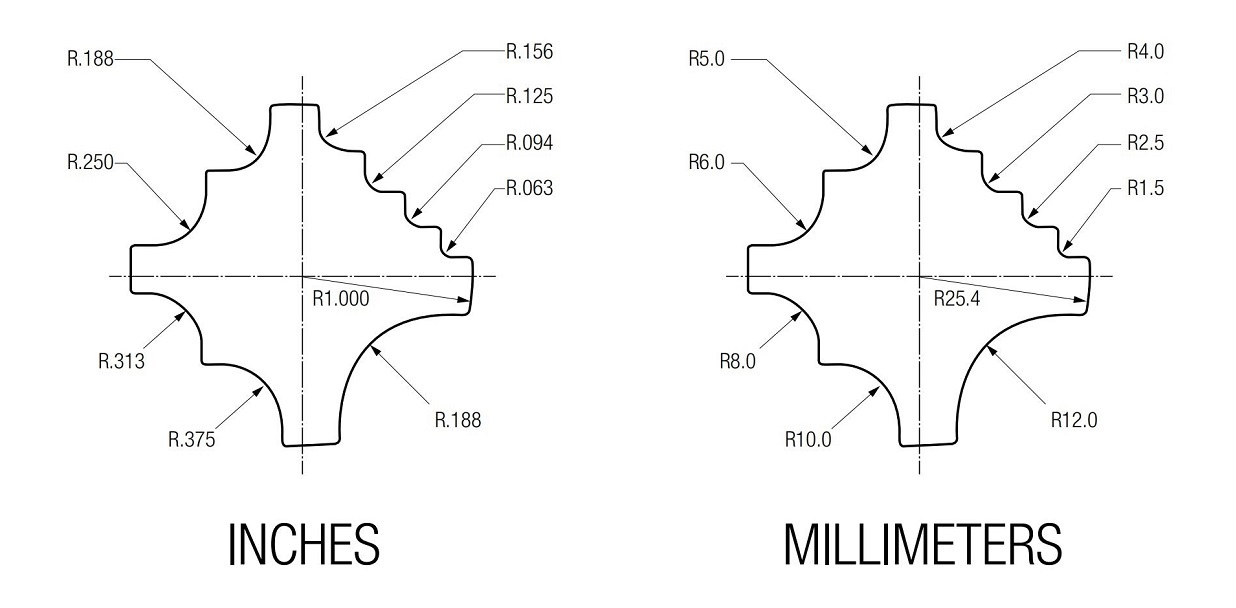

3.0Zaokrąglanie narożników

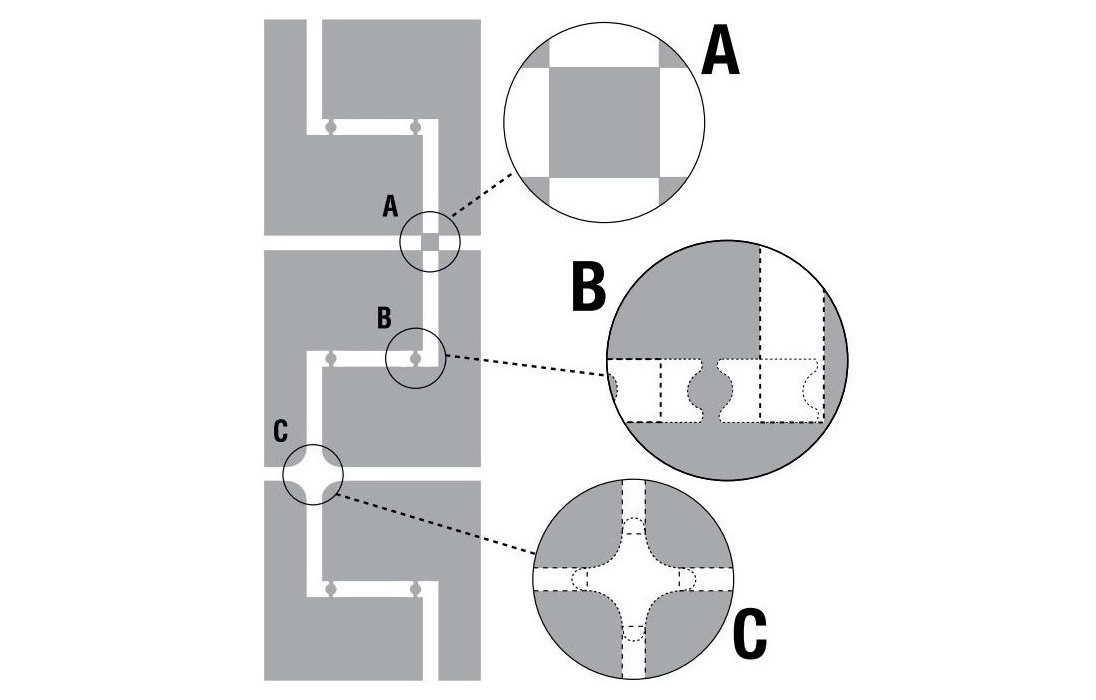

Narzędzie promienia 4-kierunkowego

- Formuje wszystkie cztery narożniki w jednej operacji, zastępując wiele procesów lub dedykowanych narzędzi.

- Kompatybilny z systemami wieżyczkowymi jednostanowiskowymi i wielonarzędziowymi.

- Zwiększa wydajność przetwarzania i zmniejsza zużycie maszyn.

- Konstrukcje mikropołączeń można stosować w celu łatwego wyjmowania części metodą „wstrząśnij i rozbij”.

- Przykład: Do obróbki 100 części narzędzie czterokierunkowe wymaga tylko około 108 uderzeń, co zmniejsza liczbę operacji o około 75%.

9-drożny Narożnik Narzędzie do zaokrąglania

- Oferuje dziewięć popularnych rozmiarów promienia (od 1/2″ do 1/16″).

- Indeksuje automatycznie do odpowiedniego promienia.

- Aby poprawić wsparcie stempla, zaleca się stosowanie narzędzi w pełni prowadzonych.

- Projekt promienia musi obejmować łuk o kącie co najmniej 90°.

- Minimalna szerokość „czoła” pomiędzy sąsiednimi promieniami powinna wynosić 0,188 cala (około 4,7 mm), aby zapewnić wytrzymałość narzędzia.

4.0Otwory o małej średnicy

Zalecane stosunki średnicy stempla do grubości materiału:

| Tworzywo | Współczynnik narzędzi niekierowanych | W pełni sterowany współczynnik narzędzi |

| Aluminium | 0.75:1 | 0.5:1 |

| Stal miękka | 1:1 | 0.75:1 |

| Stal nierdzewna | 2:1 | 1:1 |

Przykład: W przypadku stali nierdzewnej o grubości 2,0 mm zalecana minimalna średnica otworu wynosi:

- Narzędzie niekierowane: 4,0 mm

- Narzędzie w pełni prowadzone: 2,0 mm

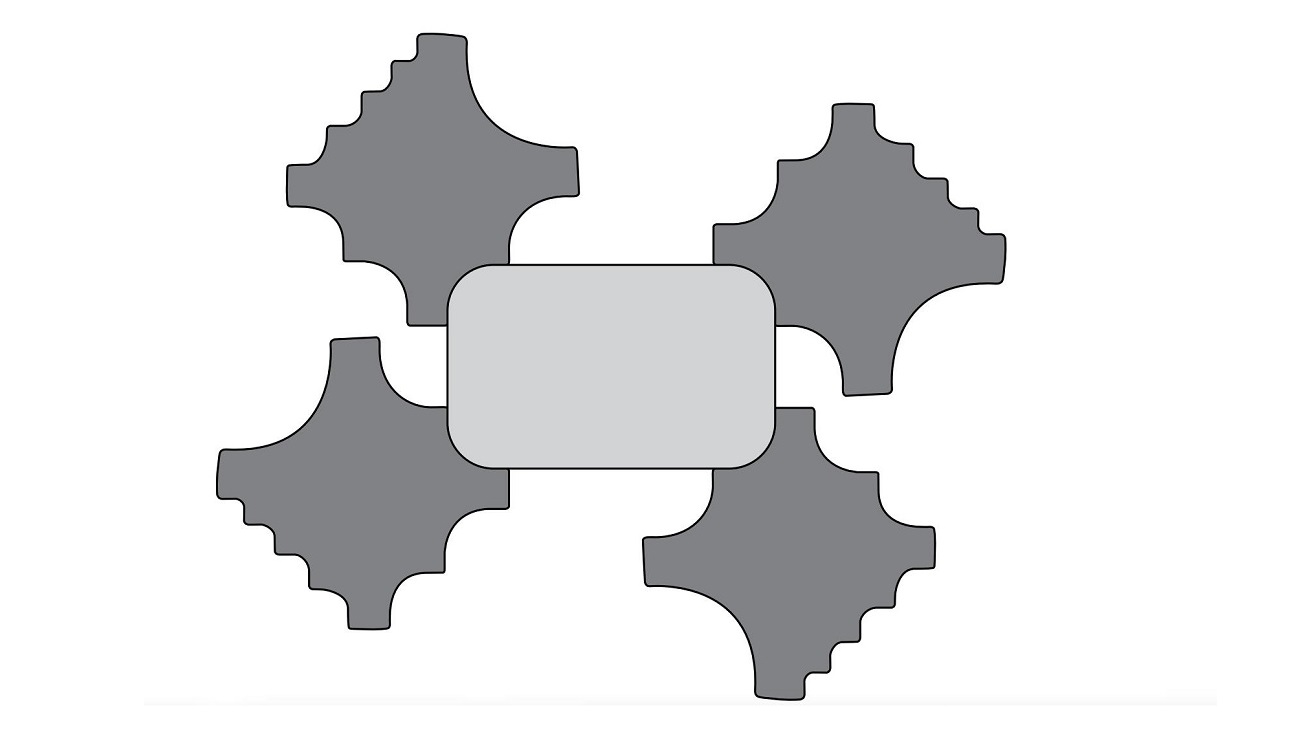

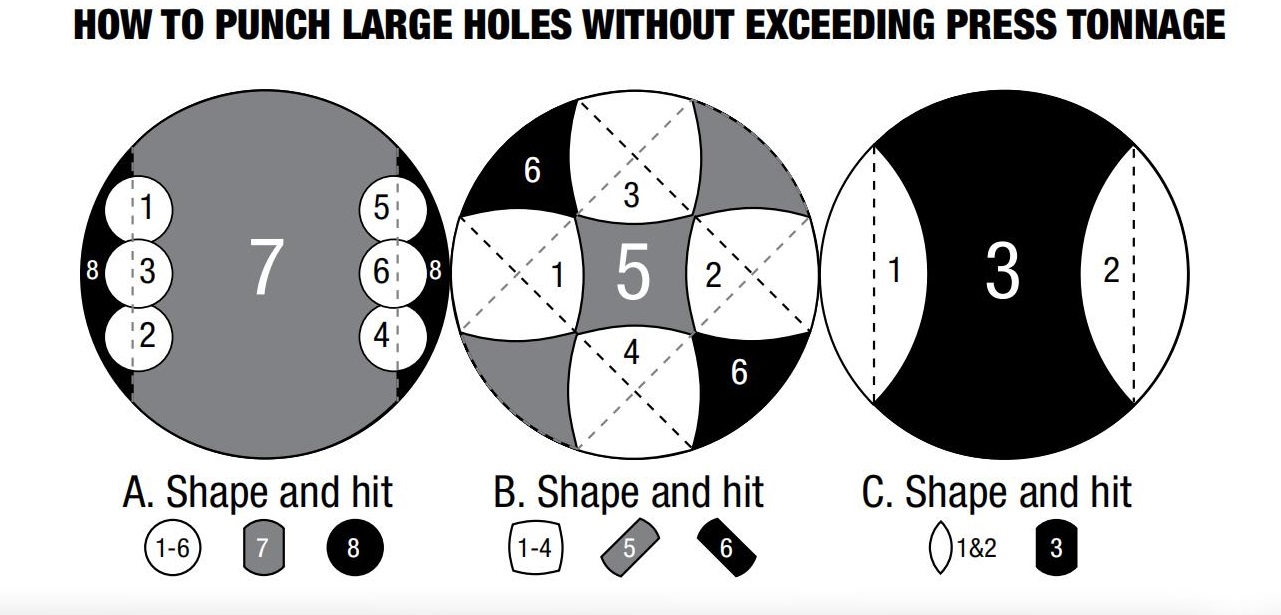

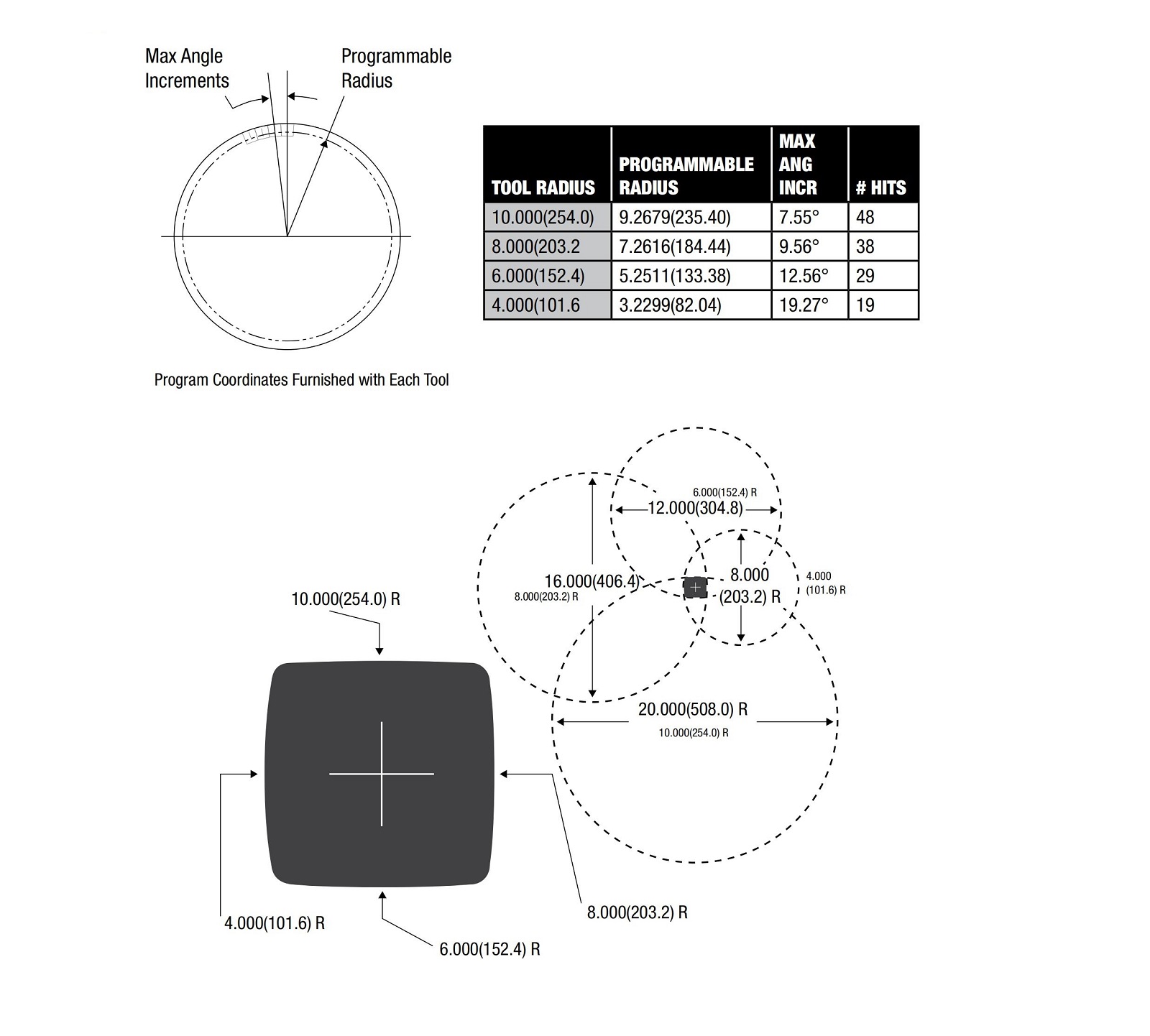

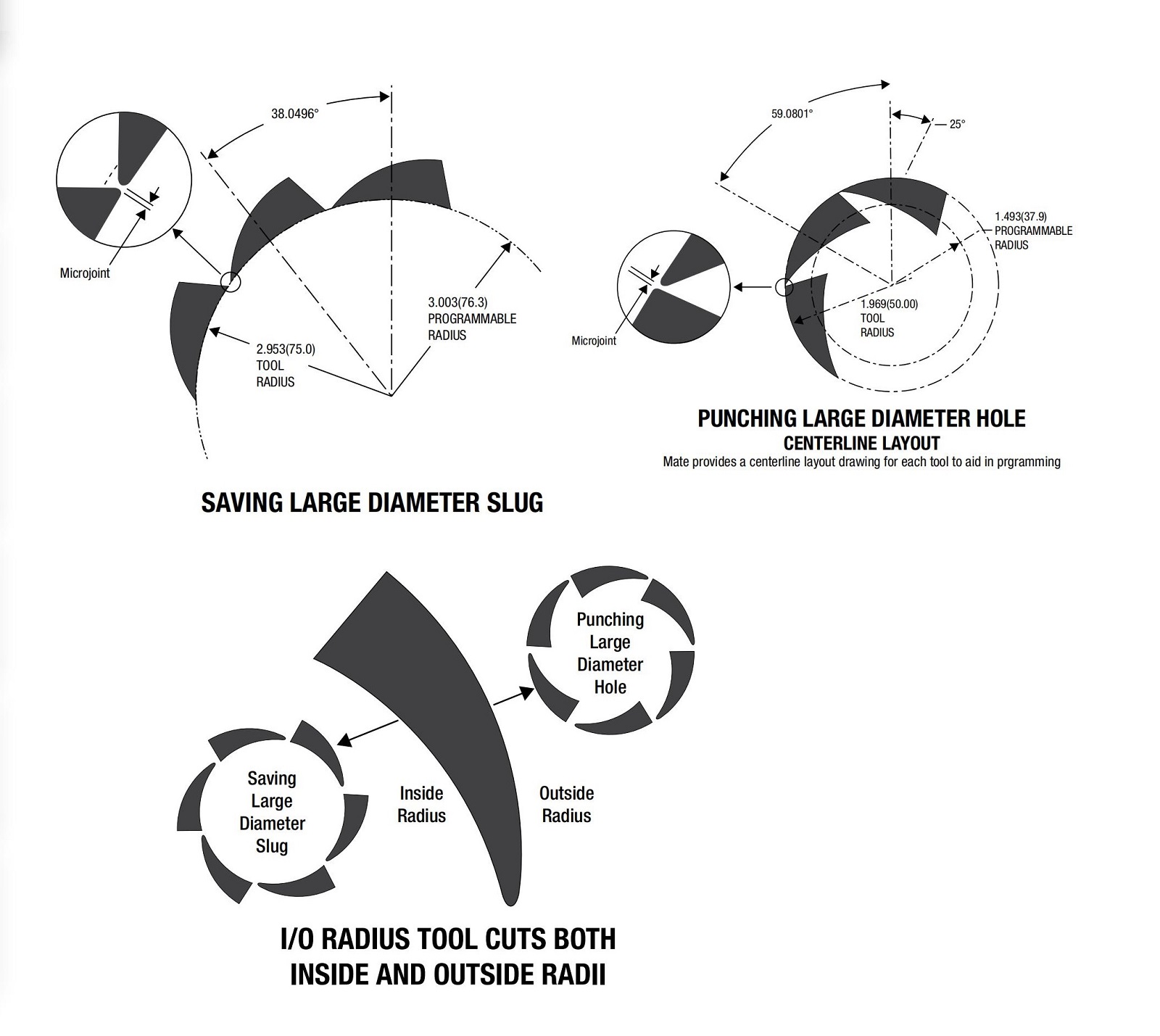

5.0Otwory o dużej średnicy

Wybijanie dużych otworów jednym uderzeniem wymaga dużej siły. Zaleca się stosowanie podejścia segmentowego:

- Użyj mniejszych dziurkaczy, aby segmentowo wykroić kontur otworu, zmniejszając siłę dziurkowania o ponad 50%.

- Kształty wykrojników mogą być zaprojektowane jako podwójne D, czteropromieniowe lub dwupłatowe, co pozwala na uzyskanie czystych cięć i ograniczenie ilości odpadów na blacie stołu.

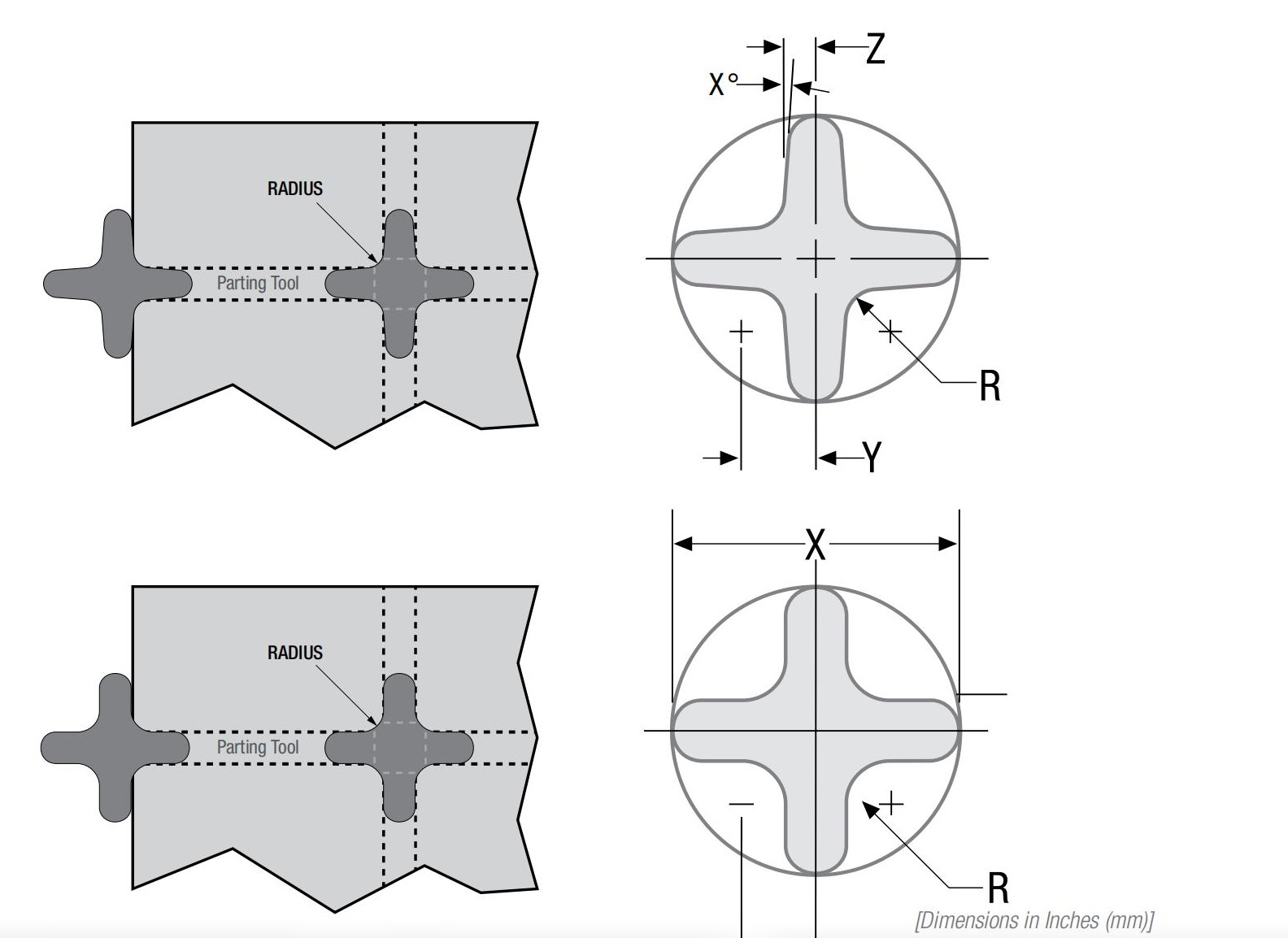

6.0Podgryzanie

Kwadrat Promień Narzędzie

- Umożliwia szybsze i płynniejsze dziurkowanie dużych otworów.

- Wymaga mniejszej liczby trafień; idealne dla stacji z automatycznym indeksowaniem.

- Zaleca się stosowanie narzędzi całkowicie prowadzonych w celu poprawienia ustawienia stempla i siły zacisku.

Wewnątrz/Poza Narzędzie promienia

- Tworzy gładkie krawędzie, jednocześnie utrzymując bryłę lub półfabrykat w materiale dzięki mikrozłączom, co ułatwia późniejsze rozdzielanie.

- Wielkość mikrozłącza należy dostosować do rodzaju i grubości materiału.

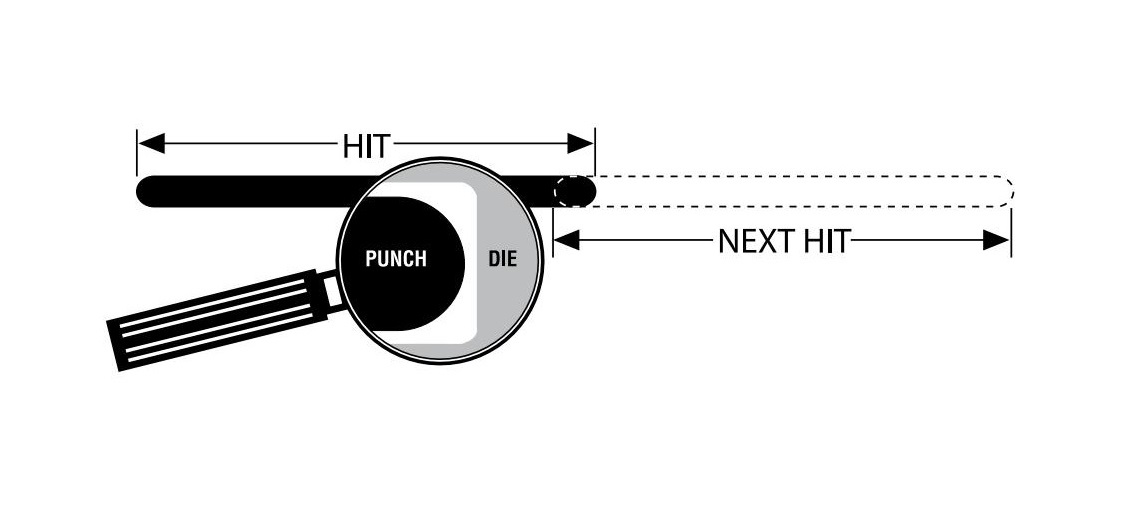

7.0Cięcie

- Cięcie wzdłużne wiąże się z obciążeniami bocznymi, które zwiększają ryzyko ugięcia stempla lub wciągnięcia materiału do matrycy.

- Aby zredukować powstawanie „ząbków” na krawędziach, zaleca się stosowanie dziurkaczy eliptycznych z matrycami o zaokrąglonych rogach.

- Konstrukcja ta jest szczególnie przydatna w przypadku starszych maszyn dziurkujących, zapewniając gładsze krawędzie i bezpieczniejsze części.

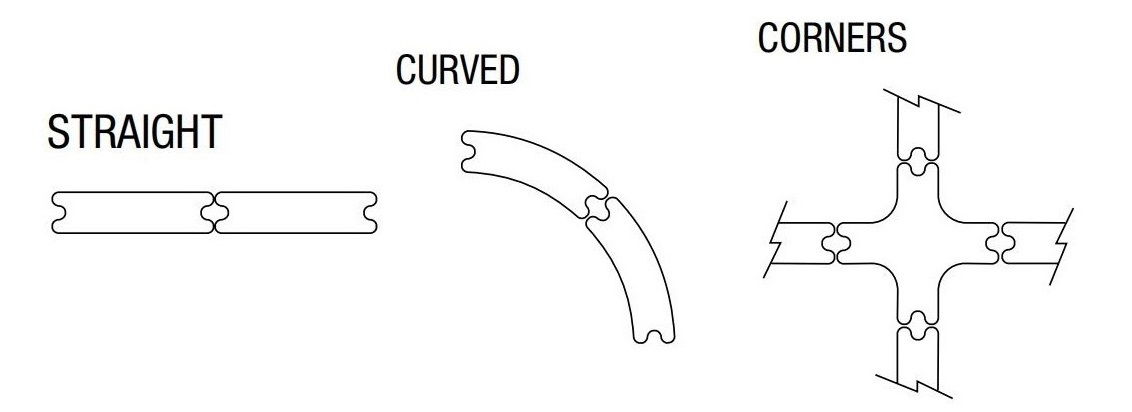

8.0Mikro-stawy

Sterowane programem odstępy umożliwiają tworzenie cienkich połączeń (ok. 0,2 mm), co ułatwia usuwanie części metodą „potrząśnij i rozerwij”.

Do typowych kształtów mikropołączeń należą:

- Prostokątny– do połączeń narożnych zewnętrznych

- Motyl lub ogon ryby– do łączenia części

- Trapezoidal– do mocowania jednostronnego

Narzędzia mogą być zaprojektowane tak, aby umożliwić wydajne rozdzielanie części w zależności od potrzeb demontażu.

Trzy powszechnie stosowane metody demontażu:

- Wstrząśnij i rozbij:Połączenia gęsto rozmieszczone, łamane ręcznie.

- Narzędzie Tab:Duże odstępy w wewnętrznych narożnikach tworzą mikropołączenia.

- Narzędzie promienia 4-kierunkowego:Jednocześnie przycina cztery rogi za pomocą złączek, aby ułatwić odłamywanie.

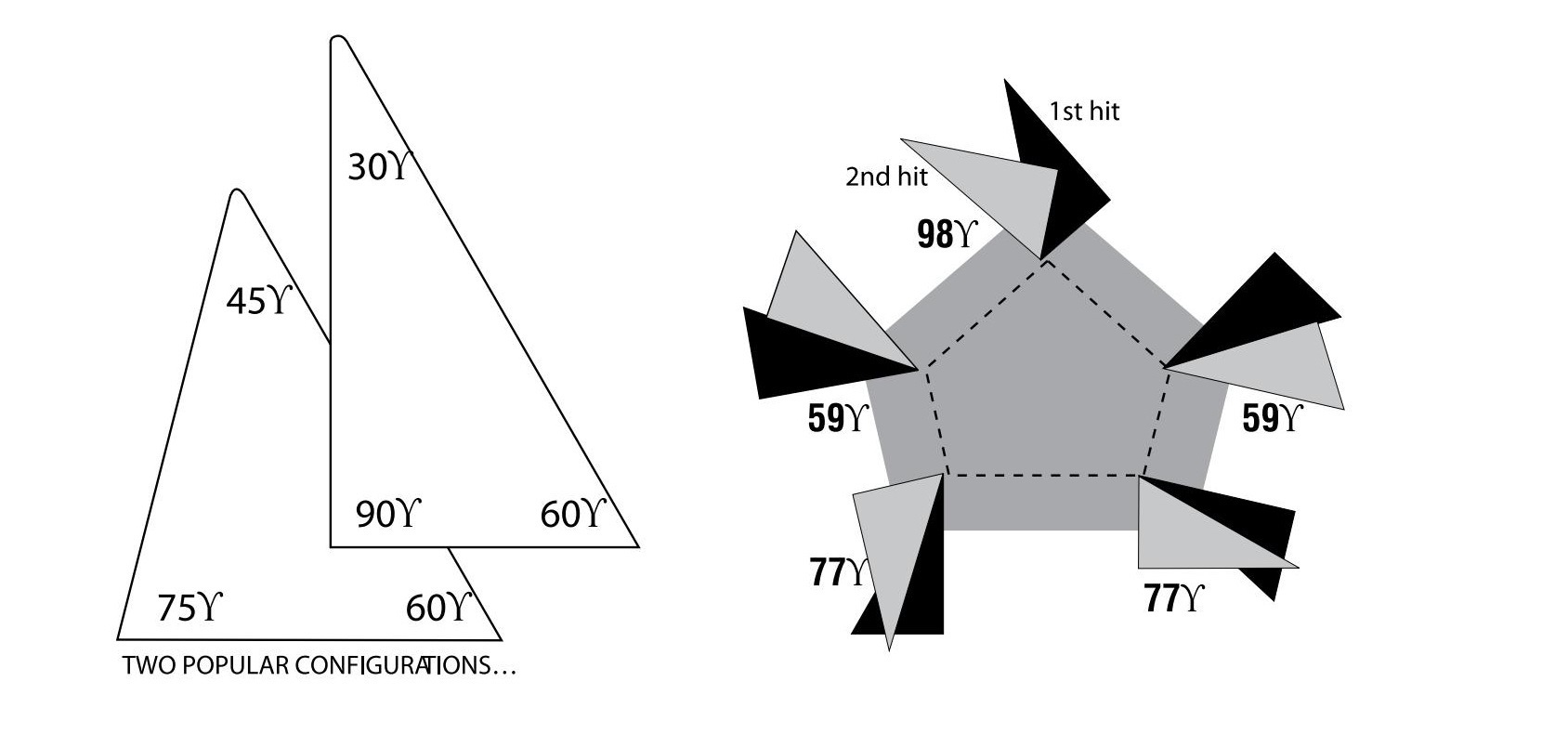

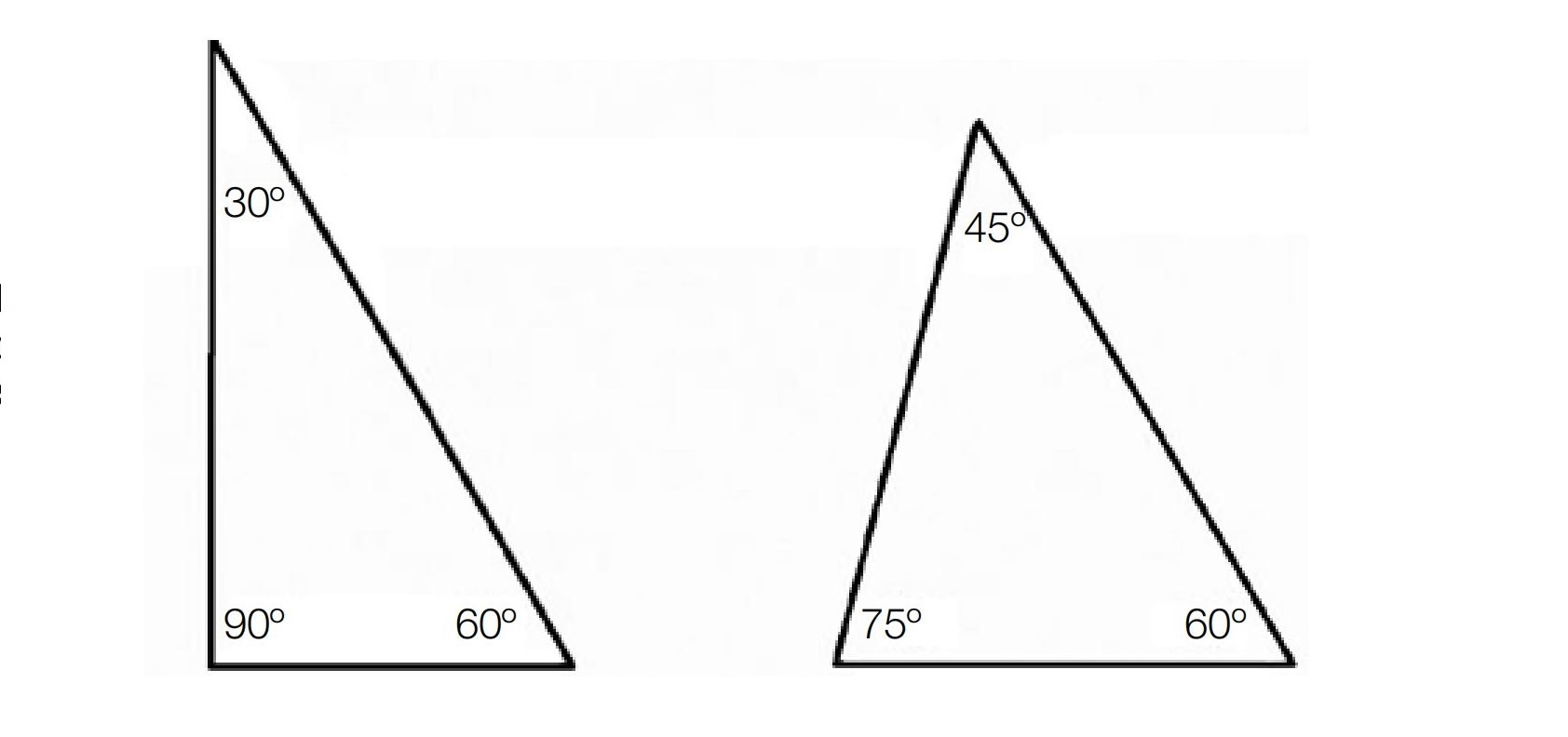

9.0Nacinanie

- Narzędzie do wycinania narożników 3-drożnenadaje się do cięcia pod kątem od 15° do 150°.

- Aby zapewnić stabilność narzędzia, zaleca się stosowanie narzędzi całkowicie prowadzonych.

- W przypadku ostrych krawędzi zaleca się stosowanie minimalnego promienia 0,25 mm, aby ograniczyć zużycie.

- Wstępne wybicie małych otworów (eliptycznych lub okrągłych) może zmniejszyć naprężenia występujące podczas gięcia i zwiększyć wytrzymałość połączeń.

- Można tworzyć niestandardowe narzędzia do wycinania z „końcówką nosową”.

10.0Dziurkowanie klastrowe

Wykrawanie klastrowe to wydajna metoda wykonywania powtarzalnych otworów lub wzorów w blasze. Zwiększając liczbę otworów na cykl, wykrawanie klastrowe skraca czas produkcji, obniża koszty i zmniejsza zużycie maszyn. Dostępne są różne konstrukcje wykrawarek i konfiguracje klastrowe, dostosowane do różnych zastosowań.

Kluczowe punkty:

Jednoczesne dziurkowanie pozwala na maksymalizację wydajności poprzez wybijanie wielu otworów.

Zużycie narzędzia zwiększa siłę dziurkowania, dlatego monitorowanie stanu narzędzia jest istotne.

Obliczanie siły uderzenia:

Maksymalna zalecana siła uderzenia powinna nie przekracza 75% naciskaćnominalna pojemność. Aby oszacować wymaganą siłę przebicia, użyj następującego wzoru:

Siła nacisku (tony / tony metryczne)

= Długość liniowa cięcia × Grubość materiału × Wytrzymałość na ścinanie

-

Długość liniowa cięcia

= Obwód otworu × liczba dziurek w klastrze -

Obwód otworu

-

Otwór okrągły = 3,14 × średnica

-

Otwór kształtowy = Suma długości boków

-

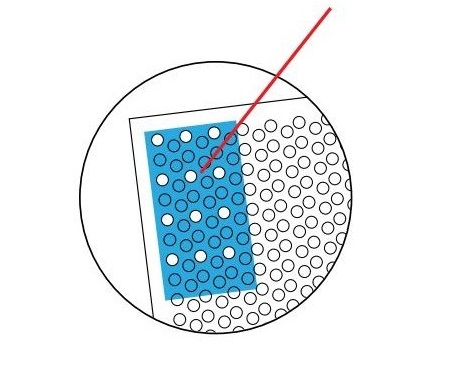

W tym przykładzie dziurkacz (niebieski prostokąt) to grupa 12 okrągłych otworów, każdy o średnicy 0,250 cala (6,35 mm). Grupa obejmuje łącznie 48 otworów wybitych w zestawach po 12 otworów × 4 uderzenia. Materiałem jest stal miękka o grubości 0,060 cala (1,52 mm).

Obliczanie siły dziurkowania (otwory okrągłe)

| Jednostka | Obliczanie obwodu otworu | × Uderzenia | = Długość liniowa cięcia | × Grubość | × Wytrzymałość na ścinanie | = Siła uderzenia |

|---|---|---|---|---|---|---|

| Cal | 3,14 × 0,250 = 0,785 cala | × 12 | = 9,42 cala | × 0,060 cala | × 25 | = 14,1 tony |

| Metryczny | 3,14 × 6,35 = 19,94 mm | × 12 | = 239,26 mm | × 1,52 mm | × 0,345 | = 12,8 ton metrycznych |

Obliczanie siły przebijania (otwory kwadratowe)

| Jednostka | Obliczanie obwodu otworu | × Uderzenia | = Długość liniowa cięcia | × Grubość | × Wytrzymałość na ścinanie | = Siła uderzenia |

|---|---|---|---|---|---|---|

| Cal | 4 × 0,250 = 1,00 cala | × 12 | = 12,00 w | × 0,060 cala | × 25 | = 18,0 ton |

| Metryczny | 4 × 6,35 = 25,40 mm | × 12 | = 304,80 mm | × 1,52 mm | × 0,345 | = **16,3 metryka |

Cluster Punching (ciąg dalszy)

Minimalny rozmiar dziurki

Podczas wybijania otworów o małej średnicy niezwykle ważne jest, aby narzędzia były odpowiednio naostrzone i dobrze utrzymane. Użyj następujących stosunki grubości stempla do materiału jako ogólne wytyczne mające na celu uniknięcie awarii narzędzi lub problemów z maszyną:

| Tworzywo | Standardowy współczynnik oprzyrządowania | W pełni sterowany współczynnik narzędzi |

| Aluminium | 0.75 : 1 | 0.5 : 1 |

| Stal miękka | 1 : 1 | 0.75 : 1 |

| Stal nierdzewna | 2 : 1 | 1 : 1 |

Przykład (grubość materiału = 0,078″ / 2,0 mm):

| Tworzywo | Najmniejszy cios (standardowy) | Najmniejszy cios (w pełni prowadzony) |

| Aluminium (0,078 / 2,0 mm) | 0,059 cala (1,5 mm) | 0,039 cala (1,0 mm) |

| Stal miękka (0,078 / 2,0 mm) | 0,078 cala (2,0 mm) | 0,059 cala (1,5 mm) |

| Stal nierdzewna (.078 / 2,0 mm) | 0,157 cala (4,0 mm) | 0,078 cala (2,0 mm) |

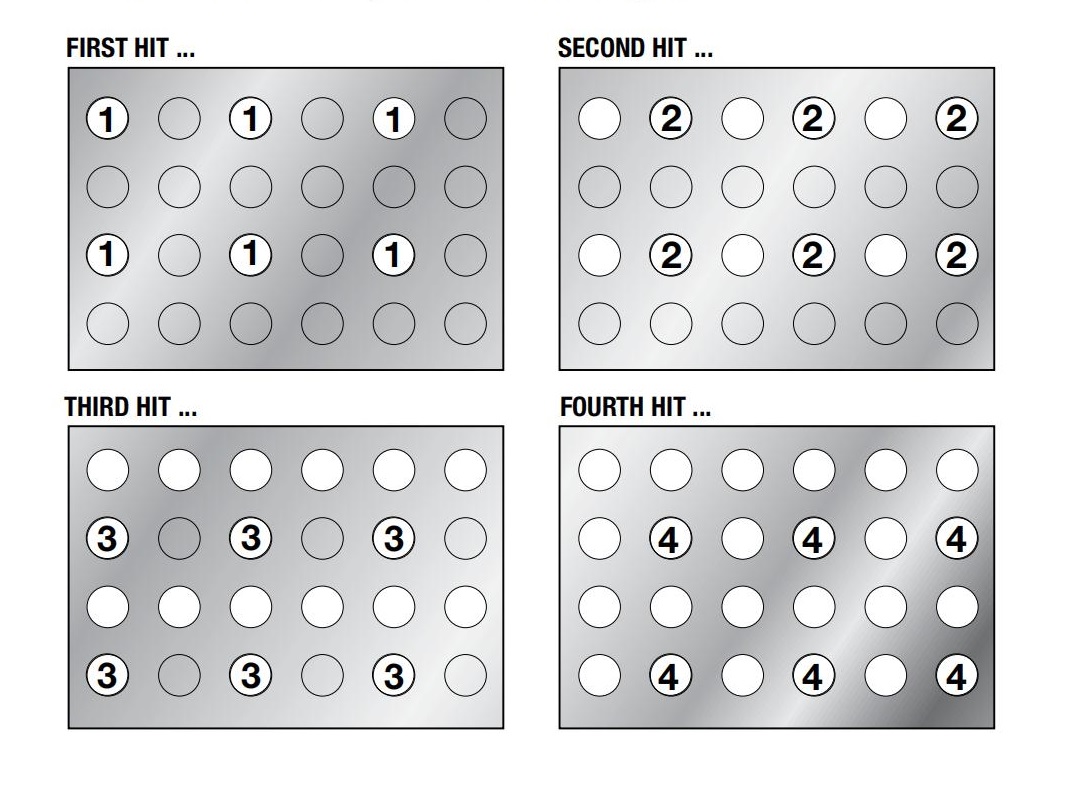

Jednorodność otworów i płaskość arkusza

Aby uzyskać lepszą jakość otworów i bardziej płaskie przedmioty obrabiane:

- Unikaj robienia sąsiednich otworów za jednym zamachem.

- Rozłóż siłę ciosów na kilka uderzeń (np. pierwsze uderzenie, drugie uderzenie, czwarte uderzenie itd.).

- Powtarzaj, jeśli to konieczne, aby utworzyć cały wzór.

Uw pełni sterowane narzędzia klastrowe w wymagających aplikacjach

W pełni prowadzone stemple klastrowe zalecane są w przypadku:

- Środowiska o wysokiej wydajności

- Punkty dziurkowania o małej średnicy wymagające dodatkowego prowadzenia

- Zastosowania z mniejszą liczbą końcówek dziurkacza i zmniejszonym kontaktem z urządzeniem do usuwania powłok

- Długie przebiegi i ciężkie zadania

Powłoka wydłużająca żywotność narzędzia

- Zwiększenie smarowności punktu dziurkowania

- Zmniejsz zużycie

- Pomóż utrzymać czyste i spójne dziurkowanie

Smarowanie stempli klastrowych

Użyj wysokiej jakości środka smarującego (np. znikającego oleju), aby:

- Zmniejsz gromadzenie się ciepła

- Zapobiegaj zatarciom

11.0Krótki przewodnik rozwiązywania problemów z procesem dziurkowania

| PROBLEM | MOŻLIWA PRZYCZYNA | SUGEROWANE ROZWIĄZANIE |

| Nadmierny Zadziory | Nieprawidłowy luz matrycy | Dostosuj do właściwego |

| Różna twardość materiału, chociaż wskaźnik jest taki sam |

Dostosuj luz | |

| Tępe ciosy i matryce | Ostrzenie narzędzi | |

| Zbieranie lub pakowanie ślimaków | Sprawdź matryce i luz | |

| Zwiększenie penetracji ciosu | ||

| Uchwyt na stacji jest nieprawidłowo ustawiony | Sprawdź wyrównanie | |

| Słaby Otwór Jakość | Tępe ciosy i matryce | Ostrzenie narzędzi |

| Niewłaściwy prześwit | Dostosuj do właściwego | |

| Die nie siedzi prawidłowo | Sprawdź matryce | |

| Uchwyt lub stacja nie są wyrównane | Sprawdź wyrównanie | |

| Wykrawanie cienkich materiałów | Użyj narzędzi sterowanych | |

| Dziurkacz Złamanie | Niewystarczający luz matrycy | Dostosuj do właściwego |

| Skrzyżowane kształty | Upewnij się, że narzędzia są prawidłowo załadowane wieżyczka |

|

| Rozmiar dziurkacza mniejszy niż jeden materiał grubość |

Użyj narzędzi sterowanych | |

| Dziurkacz Robi Nie Pas | Tępe ciosy lub matryce | Ostrzenie narzędzi |

| Nieprawidłowy luz matrycy | Dostosuj do właściwego | |

| Trudny materiał | Dostosuj luz matrycy | |

| Słaba wiosna | Wymień sprężynę | |

| Przekroczono ograniczenia narzędzi | ||

| Irytujący | Smarowanie narzędzi | |

| Dziurkacz Irytujący | Tępy cios | Utrzymuj narzędzia ostre |

| Brak smarowania | Nasmaruj obrabiany element - użyj Mate Podkładki eliminujące (patrz strona 17) |

|

| Wysoki wskaźnik trafień | Regulować | |

| Bez powłoki | ||

| Niewystarczający luz matrycy | Zwiększ luz matrycy | |

| Dziurkacz Klejący W Praca Sztuka | Tępy cios i/lub kostka | Ostrzenie narzędzi |

| Niewystarczający luz matrycy | Zwiększ luz matrycy | |

| Zatarcie na ponczu | Usuń zatarcia | |

| Niewystarczające smarowanie | Nasmaruj obrabiany element - użyj Mate Podkładki eliminujące (patrz strona 17) |

|

| Słaba wiosna | Zwiększyć stripping Wymień sprężyny ściągające |

|

| Szybki Narzędzie Nosić | Niewystarczający luz matrycy | Zwiększ luz matrycy |

| Przegrzanie stempla | Smarowanie narzędzi | |

| Złe praktyki ostrzenia | Zobacz Konserwację stempli i matryc | |

| Podgryzanie | Zmień programowanie | |

| Słabe rozbieranie | ||

| Niewłaściwe ustawienie narzędzi | Wyrównaj stacje Wieżyczka pozioma Wymień uchwyty narzędzi |

|

| Materiał dziurkowany (na przykład stal nierdzewna) |

||

| Arkusz Dokładność | Zużyte uchwyty robocze | Dostosuj lub wymień Wymień powierzchnie chwytne |

| Problemy z wyrównaniem | Wyrównaj stół do prasy Sprawdź, czy otwory wieżyczek nie są zużyte Wieżyczka pozioma |

|

| Ślimak Ciągnięcie | Magnetyzm w narzędziach | Odmagnesować |

| Otwory o małej średnicy** | Zobacz poniżej | |

| **Najczęstsze przypadki wyciągania ślimaków to: otwory okrągłe o średnicy od 250 do .750 (6,35 do 19) średnica w materiale o grubości od .039 do .078 (1 do 2), z ostrymi narzędzia, stosując optymalny prześwit i minimalną penetrację materiału pokrytego olejem. Proponowane rozwiązania są następujące: ●Maksymalizacja penetracji matrycy Użyj Slug Free@dies ●Wyrzutniki ślimaków |

||

| Powierzchnia Spękanie NA Twarz z Dziurkacz | Narzędzie nieprawidłowo oszlifowane | Obróbka kołami i szlifowanie przy lekkich cięciach |

| Wypaczenie z Praca Sztuka | Tępe narzędzia | Naostrz stempel i matrycę (użyj chłodziwa) (podczas ostrzenia) |

| Niewłaściwy prześwit | Zwiększ lub zmniejsz w razie potrzeby | |

| Brak smarowania | Nasmaruj arkusz | |

| Słabe rozbieranie | Zwiększyć stripping | |

| Programowanie | Przeprogramuj sekwencję dziurkowania Most uderzył w duże otwory |

|

12.0Streszczenie

W tym artykule w sposób systematyczny przedstawiono dziewięć powszechnie stosowanych technik uderzeń, w tym Zaślepianie, Zaokrąglanie narożników, Otwory o małej i dużej średnicy, Podgryzanie, Cięcie, Mikro-stawy, Nacinanie, I Dziurkowanie klastrowe.

Każda technika ma swoje specyficzne wymagania procesowe i scenariusze zastosowania. Na przykład:

- Zaślepianie skupia się na wymiarach matrycy i ostrości krawędzi.

- Narożnik zaokrąglanie kładzie nacisk na poprawę wydajności i zmniejszenie zużycia maszyn.

- Mikro-staw technologia ułatwia łatwe rozdzielanie części po wybiciu.

Dzięki prawidłowemu doborowi i optymalizacji tych technik producenci mogą nie tylko poprawić jakość produktu ale także wydłużyć żywotność narzędzia I obniżyć koszty produkcji, przyczyniając się do wydajnych i precyzyjnych procesów tłoczenia metali.

13.0Często zadawane pytania (FAQ)

P1: Czym jest blanking i czym różni się od dziurkowania?

A1: Wykrawanie polega na odcięciu niechcianej części materiału arkuszowego, pozostawiając pozostały materiał jako produkt końcowy. W przeciwieństwie do tego, dziurkowanie usuwa pożądana porcja z arkusza. W wykrawaniu, rozmiar matrycy określa wymiary końcowego produktu.

P2: Jakie są zalety narzędzia do zaokrąglania narożników w 4 kierunkach?

A2: Narzędzie 4-kierunkowe może uderzyć we wszystkie cztery rogi na raz, zmniejszając liczbę trafień, minimalizowanie zużycia maszyn, zwiększając wydajność i eliminując potrzebę stacji indeksowych.

P3: Jak określić minimalny rozmiar dziurkacza w przypadku małych otworów?

A3: Minimalny rozmiar dziurki zależy od rodzaj i grubość materiału. Zapoznaj się z zaleceniami stosunki średnicy do grubości stempla. Używanie w pełni sterowane narzędzia umożliwia wykonywanie mniejszych otworów z większą dokładnością.

P4: Czym jest podgryzanie i kiedy należy je stosować?

A4: Formy gryzienia duże lub złożone otwory poprzez serię nakładających się uderzeń. Jest idealny do niestandardowe kształty Lub otwory o dużej średnicy, zapewniając gładkie krawędzie, zmniejszenie obciążenia maszyny.

P5: Jaki jest cel technologii mikropołączeń?

A5: Mikro-stawy tworzą drobne połączenia pomiędzy wyciętymi częściami a materiałem bazowym, co pozwala na utrzymanie części w miejscu, co ułatwia ich obsługę, a później oddzielone ręcznie bez uszkodzeń i przemieszczeń.

P6: Jak mogę uniknąć fałdowania materiału podczas cięcia?

A6: Używać stemple eliptyczne z zaokrąglonymi matrycami aby tworzyć płynniejsze ścieżki cięcia i zmniejszyć obciążenia boczne, zapobiegając fałdowaniu się materiału i poprawa jakości cięcia.

P7: Jak obliczyć siłę wykrawania przy wykrawaniu klastrowym?

A7: Siła nacisku (w tonach) =

Całkowita długość cięcia × Grubość materiału × Wytrzymałość na ścinanie.

Ten maksymalna siła powinien nie przekracza 75% znamionowej wydajności prasy.