- 1.0Czym jest stop aluminium 6061?

- 2.0Typowe zastosowania stopu aluminium 6061

- 3.0Porównanie wytrzymałości aluminium 6061 z innymi stopami aluminium

- 4.0Jak przetwarzać stop aluminium 6061

- 5.0Jak prawidłowo spawać stop aluminium 6061

- 6.0Czy aluminium 6061 nadaje się do zastosowań konstrukcyjnych i nośnych?

- 7.0Czy aluminium 6061 zapewnia dobrą odporność na korozję?

- 8.0Czy aluminium 6061 można anodować?

- 9.0Dlaczego warto wybrać stop aluminium 6061 zamiast 5052 lub 7075?

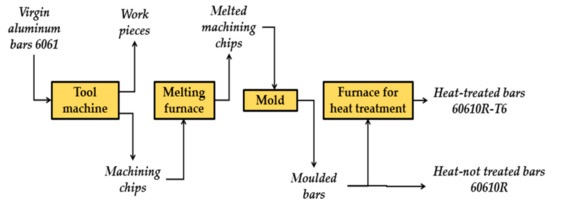

- 10.0Obróbka cieplna aluminium 6061 (T6, T651)

aluminium 6061 Stop ten jest jednym z flagowych stopów obrabianych cieplnie w serii 6000. Oznaczony przez Stowarzyszenie Aluminium (AA) numerem UNS A96061, jest pozycjonowany jako „wszechstronny, ekonomiczny stop ogólnego przeznaczenia”. Dzięki magnezowi (Mg) i krzemowi (Si) jako głównym składnikom stopowym, zapewnia znaczną poprawę wytrzymałości poprzez obróbkę cieplną, a jednocześnie doskonałą odporność na korozję, obrabialność skrawaniem, spawalność i formowalność.

W rezultacie jest to jeden z najpowszechniej stosowanych stopów aluminium w przemyśle i często uważa się go za prawdziwie „wszechstronny”.

1.0Czym jest stop aluminium 6061?

Aluminium 6061 to obrabialny cieplnie stop Al-Mg-Si (główny gatunek w serii 6xxx). Głównymi składnikami stopowymi są magnez (Mg) i krzem (Si), z niewielkim dodatkiem miedzi (Cu) i chromu (Cr). Pozostałą część stanowi aluminium (Al).

1.1Dlaczego 6061 jest szeroko preferowany

- Zrównoważone właściwości mechaniczne: Umiarkowana wytrzymałość (typowa wytrzymałość na rozciąganie 200–310 MPa) i dobra udarność. Wytrzymałość można znacznie zwiększyć poprzez obróbkę cieplną T6, aby spełnić ogólne wymagania konstrukcyjne.

- Doskonała obrabialność: Nadaje się do cięcia, wiercenia, gięcia i spawania (TIG i MIG). Dobrze współpracuje z urządzeniami do cięcia aluminium i obsługuje złożone procesy formowania.

- Wysoka odporność na korozję: Tworzy gęstą, naturalną warstwę tlenku, która umożliwia anodowanie lub powlekanie, dzięki czemu nadaje się do stosowania na zewnątrz lub w wilgotnych środowiskach.

- Wysoki stosunek ceny do jakości: łatwo dostępne surowce, dojrzała technologia przetwarzania i niższy koszt w porównaniu ze stopami o wysokiej wytrzymałości, np. 7075.

- Lekkość: Gęstość około 2,7 g/cm³ (jedna trzecia gęstości stali), idealna do lekkich konstrukcji stosowanych w lotnictwie, motoryzacji i budownictwie.

Zastosowania obejmują elementy maszyn, panele architektoniczne, części samochodowe, osprzęt lotniczy i kosmiczny oraz ramy urządzeń elektronicznych.

1.2Właściwości mechaniczne stopu aluminium 6061

| Nieruchomość | Jednostka | O Temper (wyżarzany) | Temper T4 (roztwór + naturalne starzenie) | T6 Temper (Roztwór + Sztuczne Starzenie) | Notatki |

| Wytrzymałość na rozciąganie (σb) | MPa | ≥110 | ≥240 | ≥290 | T6 to najczęściej stosowany stan o wysokiej wytrzymałości |

| Granica plastyczności (σ0,2) | MPa | ≥35 | ≥140 | ≥240 | Granica plastyczności określa nośność |

| Wydłużenie (δ5) | % | ≥25 | ≥12 | ≥8 | Wyższe wartości oznaczają lepszą ciągliwość i podatność na obróbkę |

| Twardość Brinella (HB) | – | ≤30 | ≤65 | ≤95 | Twardość koreluje z trudnością cięcia |

| Gęstość (ρ) | g/cm³ | 2.70 | 2.70 | 2.70 | Gęstość pozostaje stała dla wszystkich temperów |

| Moduł sprężystości (E) | GPa | 69 | 69 | 69 | Kluczowy wskaźnik sztywności dla projektowania konstrukcyjnego |

1.3Podsumowanie kluczowych funkcji

- Znaczna reakcja na obróbkę cieplną: wytrzymałość stali T6 jest ponad dwukrotnie większa od wytrzymałości stali O, co czyni ją odpowiednią do elementów konstrukcyjnych.

- Równowaga wytrzymałości i ciągliwości: nawet w przypadku T6 wydłużenie ≥8%, co umożliwia zastosowanie w procesach gięcia i tłoczenia.

- Stabilna wydajność: Gęstość i moduł pozostają niezmienne w różnych stanach skupienia, co upraszcza projektowanie inżynieryjne.

- Łatwy w obróbce: Umiarkowana twardość (HB ≤95 w T6) umożliwia precyzyjne cięcie i wiercenie przy użyciu urządzeń do cięcia aluminium.

1.4Skład chemiczny stopu aluminium 6061

| Kategoria | Element | Zakres treści | Notatki |

| Główne pierwiastki stopowe | Mg | 0,80–1,20 | Tworzy fazę wzmacniającą Mg₂Si |

| Si | 0,40–0,80 | Kluczowy element do wzmocnienia przez obróbkę cieplną | |

| Cu | 0,15–0,40 | Zwiększa wytrzymałość i odporność na korozję | |

| Cr | 0,04–0,35 | Udoskonalenie ziarna i poprawa odporności na korozję naprężeniową | |

| Zanieczyszczenia (maks.) | Fe | ≤0,70 | Nadmiar może obniżyć jakość powierzchni i obrabialność |

| Mn | ≤0,15 | Kontrolowane w celu uniknięcia problemów z korozją | |

| Cynk | ≤0,25 | Pozostałości zanieczyszczeń; utrzymywane na niskim poziomie | |

| Ty | ≤0,15 | Pomaga udoskonalić strukturę ziarna | |

| Inne zanieczyszczenia | Pojedynczy ≤0,05, całkowity ≤0,15 | Zapewnia czystość stopu | |

| Element bazowy | Glin | Balansować | Zapewnia podstawowe właściwości mechaniczne |

1.5Notatki kluczowe

- Zoptymalizowany stosunek Mg+Si umożliwia wytrącanie Mg₂Si podczas obróbki cieplnej T6, co pozwala na osiągnięcie wysokiej wytrzymałości.

- Ścisła kontrola zanieczyszczeń (szczególnie Fe) zapobiega powstawaniu faz kruchych i zapewnia dobrą obrabialność i spawalność.

- Zrównoważony skład chemiczny stanowi podstawę łącznej wytrzymałości, odporności na korozję i wydajności przetwarzania.

2.0Typowe zastosowania stopu aluminium 6061

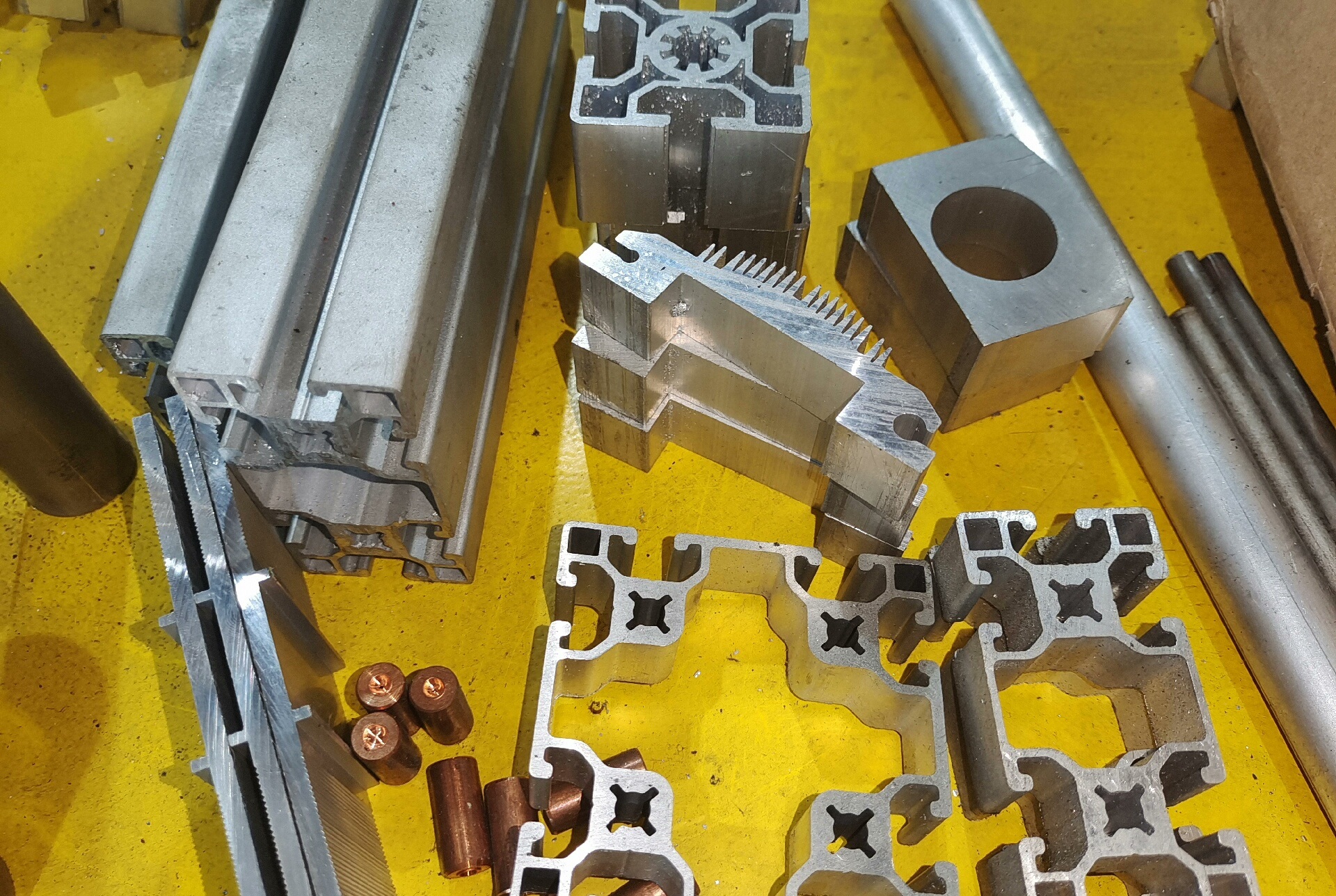

2.1Produkcja maszyn

- Ogólne elementy mechaniczne: koła zębate, wały, wsporniki, podstawy

- Ramy urządzeń automatyki i zespoły przenośników

- Części obrabiane mechanicznie na zamówienie, wytwarzane za pomocą urządzeń do cięcia lub gięcia; podstawy form

2.2Budownictwo i materiały budowlane

- Systemy ścian osłonowych, profile okienne i drzwiowe, balustrady i poręcze

- Ramy i panele dekoracyjne do ogrodów zimowych (nadające się do barwienia anodowanego)

- Elementy konstrukcyjne mostów i obiektów użyteczności publicznej (lekkie + odporne na korozję do stosowania na zewnątrz)

2.3Branża transportowa

- Części samochodowe: ramy nadwozia, koła, wsporniki silnika, chłodnice

- Elementy lotnicze: konstrukcje skrzydeł, elementy kadłuba, bagażniki

- Części wewnętrzne do transportu kolejowego; antypoślizgowe pokłady do statków morskich

2.4Elektronika i sprzęt AGD

- Ramki urządzeń elektronicznych: obudowy komputerów, uchwyty do monitorów

- Obudowy urządzeń: ramy klimatyzatorów, wykończenia lodówek

- Radiatory i elementy chłodzące (doskonała przewodność cieplna i obrabialność)

2.5Inne pola

- Wyroby medyczne: ramy wózków inwalidzkich, elementy sprzętu rehabilitacyjnego

- Artykuły sportowe: ramy rowerowe, narty, kije trekkingowe

- Zbiorniki ciśnieniowe i systemy rurociągowe (odpowiednie do zastosowań średnio- i niskociśnieniowych)

2.6Logika aplikacji

Wszystkie zastosowania charakteryzują się zrównoważoną obrabialnością, niską masą i odpornością na korozję. Stop ten jest szczególnie odpowiedni do precyzyjnej obróbki z użyciem maszyn do cięcia aluminium i urządzeń spawalniczych, co czyni go jednym z najpowszechniej stosowanych stopów ogólnego przeznaczenia.

3.0Porównanie wytrzymałości aluminium 6061 z innymi stopami aluminium

| Stop | Szereg | Zwykły temperament | Zakres wytrzymałości na rozciąganie | Poziom siły | Najważniejsze cechy (w porównaniu z 6061) |

| 1100 | 1xxx | H14 | 95–120 MPa | Bardzo niski | Najniższa wytrzymałość; stosowany do części dekoracyjnych lub przewodzących; doskonała obrabialność, ale słaba nośność |

| 3003 | 3xxx | H18 | 160–180 MPa | Niski | Nieco mocniejszy od czystego aluminium; dobra odporność na korozję; niepodlegający obróbce cieplnej; idealny do części tłoczonych |

| 5052 | 5xxx | H32 | 210–230 MPa | Niska–średnia | Wytrzymałość zbliżona do 6061-O/T4; doskonała odporność na korozję, szczególnie w środowisku morskim; niepodlegający obróbce cieplnej |

| 6061 | 6xxx | T6 | 290–310 MPa | Średni | Możliwość obróbki cieplnej; zrównoważona wytrzymałość, obrabialność i koszt |

| 6063 | 6xxx | T6 | 240–260 MPa | Średni | Nieco niższa wytrzymałość, lepsza formowalność i spawalność, idealne do profili wytłaczanych, np. drzwi i okien |

| 7075 | 7xxx | T6 | 480–510 MPa | Bardzo wysoki | Stop o wysokiej wytrzymałości; ok. 1,6× mocniejszy niż 6061-T6; niższa obrabialność, wyższy koszt, umiarkowana odporność na korozję |

| 2024 | 2xxx | T3 | 420–480 MPa | Wysoki | Wyższa wytrzymałość niż 6061; stosowany w zastosowaniach lotniczych o dużym naprężeniu; niższa odporność na korozję (wymaga powłoki) |

3.1Kluczowe wnioski

- Aluminium 6061 (szczególnie T6) to stop o średniej wytrzymałości, znacznie mocniejszy niż stopy 1xxx, 3xxx i niepodlegające obróbce cieplnej stopy 5xxx.

- Mimo że mają niższą wytrzymałość niż stopy 7xxx i 2xxx, są o wiele lepsze pod względem obróbki mechanicznej (cięcia, spawania, gięcia) i tańsze, a ich obróbka może odbywać się przy użyciu standardowego sprzętu do cięcia aluminium.

- W porównaniu ze stalą 6063, stal 6061 charakteryzuje się większą wytrzymałością i jest bardziej odpowiednia do elementów konstrukcyjnych, natomiast stal 6063 jest zoptymalizowana pod kątem profili wytłaczanych i architektonicznych.

3.2Wskazówki dotyczące aplikacji

- Dla ogólnych elementów konstrukcyjnych: 6061

- Do części lotniczych o wysokim ciśnieniu i dużych obciążeniach: 7075/2024

- Do środowisk narażonych na korozję i morskich: 5052/5083

4.0Jak przetwarzać stop aluminium 6061

4.1Przygotowanie materiału

Przed przystąpieniem do obróbki precyzyjnej dokładność cięcia surowca ma bezpośredni wpływ na późniejsze mocowanie i ustawienie.

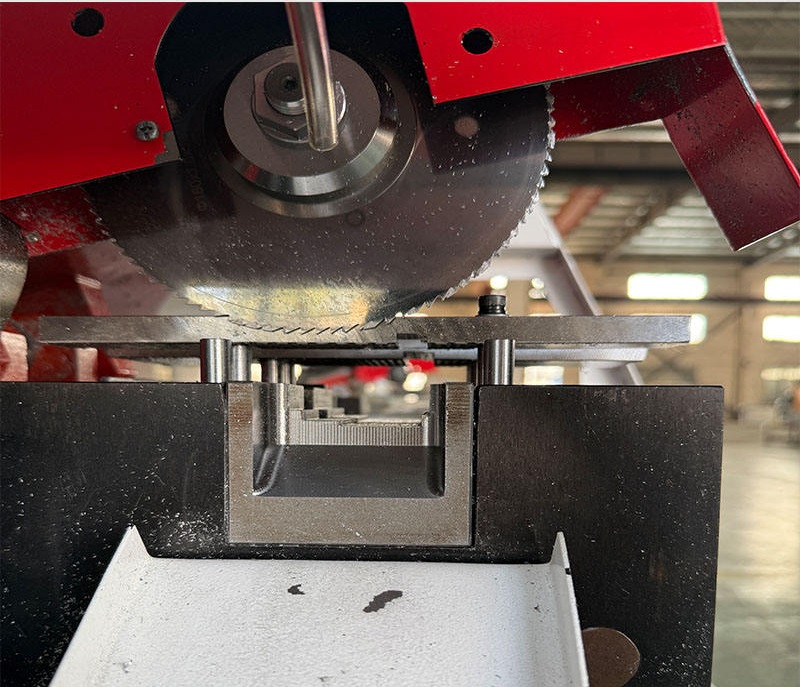

4.2Wybór sprzętu

Do precyzyjnego cięcia prętów, rur i profili wytłaczanych, Maszyna CNC do cięcia aluminium jest niezbędna. W porównaniu z konwencjonalnymi piłami, systemy CNC oferują następujące zalety:

- Wrzeciono szybkoobrotowe (3000–5000 obr./min)

- Serwosterowane podawanie, utrzymujące tolerancję długości w granicach ±0,1 mm

- Kompatybilny z ultracienkimi ostrzami z węglika spiekanego (minimalizacja strat nacięć, czyste powierzchnie cięcia, często eliminując wtórne frezowanie czołowe)

4.3Chłodzenie i smarowanie

- Zastosuj systemy mikrosmarowania (MQL) w połączeniu z olejami przeznaczonymi do obróbki aluminium

- Zapobiega przywieraniu wiórów do ostrza podczas cięcia

4.4Strategia obróbki CNC

Aluminium 6061 ma tendencję do bycia „miękkim i gumowatym”, co czyni je podatnym na narost na krawędzi skrawającej (BUE). Dlatego strategia obróbki koncentruje się na wysokich prędkościach skrawania, dużej objętości odprowadzania wiórów i ostrej geometrii skrawania.

Obróbka

| Parametr | Specyfikacje |

| Materiał narzędziowy | Węglik drobnoziarnisty (gatunek YG) |

| Powłoki | Preferowane: narzędzia niepowlekane (wysoce polerowane/o błyszczącym wykończeniu) lub pokryte powłoką DLC; Unikać: powłok TiAlN (zawierających aluminium) |

| Liczba fletów | 2- lub 3-rowkowe (do frezowania, zapewniają większe kieszenie wiórowe) |

| Kąt helisy | ≥45° (zwiększa płynność cięcia i przepływ wiórów) |

Parametry cięcia

| Parametr | Zakres/wymaganie |

| Prędkość skrawania (Vc) | 150–400 m/min (regulowana w zależności od sztywności maszyny; dopuszczalne wyższe prędkości) |

| Posuw na ząb (fz) | Relatywnie wysoka prędkość posuwu (zapewnia cięcie zamiast tarcia; zapobiega utwardzaniu zgniotowemu) |

| Głębokość cięcia (ap/ae) | Obróbka zgrubna: Dozwolone są ciężkie cięcia; Obróbka wykańczająca: Pozostaw naddatek 0,1–0,2 mm na szybkie przejścia lekkie |

4.5Kluczowe wyzwania i rozwiązania

Kontrola deformacji

6061 wykazuje znaczne naprężenia wewnętrzne, co powoduje odkształcanie się elementów o cienkich ściankach lub elementów o dużym współczynniku usuwania materiału.

- Sekwencja procesu: Obróbka zgrubna → Odprężanie/naturalne starzenie → Obróbka wykończeniowa

- Mocowanie: Podczas wykańczania należy stosować miękkie szczęki lub uchwyty próżniowe (minimalizuje to odkształcenia sprężyste spowodowane siłami zacisku)

Przyczepność wiórów i narastająca krawędź

- Wymagania dotyczące chłodziwa: emulgowany środek chłodzący o wysokim ciśnieniu i dużym przepływie (stężenie 8–10%)

- Funkcje: chłodzenie, wspomaganie odprowadzania wiórów, zmniejszanie ponownego cięcia/zagęszczania wiórów w rowkach

Wykończenie powierzchni

Aluminium 6061 doskonale nadaje się do anodowania. Standardowy proces:

- Piaskowanie po obróbce (maskowanie śladów narzędzi)

- Obróbka anodowa:

- Typ II: Anodowanie naturalne/kolorowe

- Typ III: Anodowanie twarde (zwiększa odporność na zużycie i estetykę)

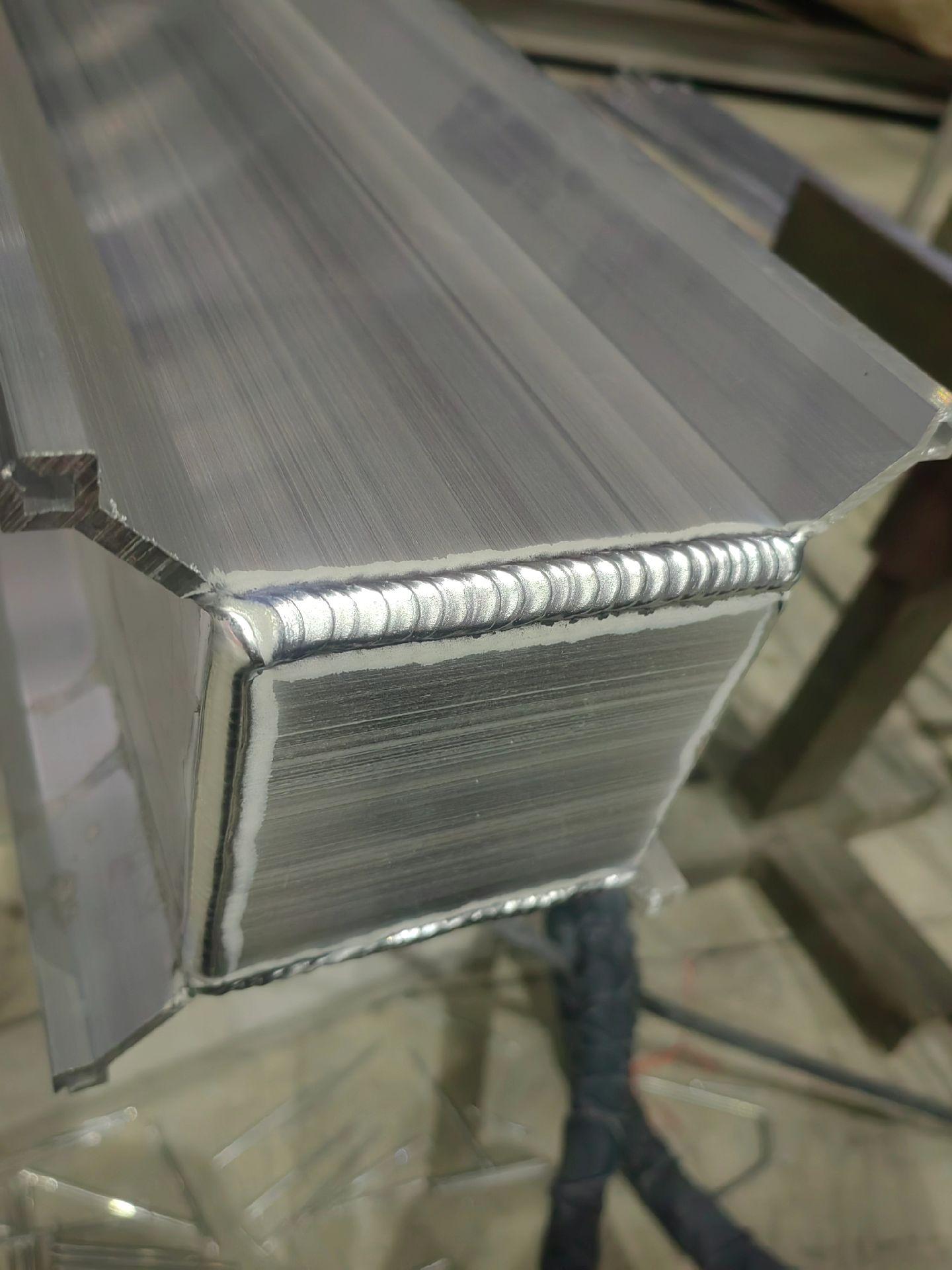

5.0Jak prawidłowo spawać stop aluminium 6061

5.1Niezbędne przygotowania przed spawaniem

- Czyszczenie powierzchni: Usuń warstwę tlenku (Al₂O₃) z obszaru łączenia za pomocą szczotki drucianej ze stali nierdzewnej lub papieru ściernego, następnie wytrzyj olej lub zanieczyszczenia acetonem lub alkoholem, aby zapobiec porowatości i brakowi połączenia.

- Wybór spoiwa: Preferowany jest ER5356 (lepsza odporność na pękanie) lub ER4043 (lepsza płynność), aby dopasować skład Mg-Si do stopu 6061.

- Wymagania dotyczące podgrzewania wstępnego: W przypadku blach o grubości większej niż 6 mm należy je podgrzać do temperatury 80–120°C; cienkie sekcje (≤6 mm) zazwyczaj nie wymagają podgrzewania wstępnego, aby uniknąć odkształceń cieplnych.

- Wybór sprzętu: Zaleca się spawanie metodą TIG (GTAW) lub MIG (GMAW); należy unikać spawania łukiem elektrycznym osłoniętym elektrodą otuloną.

5.2Kluczowe parametry spawania (wartości referencyjne)

| Metoda spawania | Grubość (mm) | Prąd (A) | Napięcie (V) | Gaz osłonowy | Prędkość spawania (mm/min) |

| TIG | 1–3 | 60–100 | 10–14 | Czysty Ar, 8–12 l/min | 50–100 |

| TIG | 4–8 | 100–150 | 14–18 | Czysty Ar, 10–15 l/min | 80–120 |

| MIG | 3–12 | 120–200 | 18–24 | Czysty Ar, 15–20 l/min | 100–150 |

5.3Wytyczne dotyczące operacji spawania

- Gaz osłonowy: Podczas spawania należy stosować czysty argon, zachowując odległość dyszy od elementu roboczego na poziomie 3–5 mm, aby zapobiec przedostawaniu się powietrza i porowatości.

- Kolejność spawania: Spawanie należy wykonywać segmentowo od środka na zewnątrz, stosując spawanie pomijane lub symetryczną sekwencję w celu zminimalizowania naprężeń szczątkowych i odkształceń.

- Technika spawania: Stosuj spawanie niskim prądem i szybkim przesuwem drutu, aby uniknąć przegrzania, ponieważ stal 6061 jest podatna na pękanie na gorąco. Stopniowo zmniejszaj grubość spoiny, aby całkowicie wypełnić krater.

- Konstrukcja złącza: Preferuj złącza czołowe lub pachwinowe; unikaj połączeń zakładkowych, które są podatne na gromadzenie się żużlu. Zachowaj szczelinę 0,5–1,5 mm.

5.4Obróbka po spawaniu

- Czyszczenie powierzchni: Po schłodzeniu usuń odpryski i sprawdź, czy złącze nie jest porowate lub popękane.

- Ochrona antykorozyjna: Jeśli wymagana jest zwiększona odporność na korozję, należy zastosować anodowanie.

- Weryfikacja jakości: Kluczowe elementy konstrukcyjne powinny zostać poddane badaniom nieniszczącym, takim jak badanie penetracyjne.

6.0Czy aluminium 6061 nadaje się do zastosowań konstrukcyjnych i nośnych?

Wniosek główny: Nadaje się do konstrukcji o średnim obciążeniu; niezalecany do zastosowań o ekstremalnie dużym obciążeniu.

6.1Główne powody, dla których jest to odpowiednie

- Wystarczająca wytrzymałość (wymagany warunek T6): Wytrzymałość na rozciąganie wynosząca 290–310 MPa i granica plastyczności wynosząca około 240 MPa spełniają wymagania większości ogólnych zastosowań konstrukcyjnych, takich jak ramy urządzeń, wsporniki i belki drugorzędne.

- Zrównoważone właściwości mechaniczne: zapewniają dobrą równowagę między wytrzymałością i wytrzymałością; lepszą odporność na uderzenia niż stopy o wysokiej wytrzymałości, np. 7075, co zmniejsza ryzyko kruchego pęknięcia.

- Zaleta lekkości: Gęstość 2,7 g/cm³ sprawia, że jest on o około 60% lżejszy od stali, co umożliwia stosowanie lekkich konstrukcji w zastosowaniach lotniczych, motoryzacyjnych i maszynowych.

- Łatwość produkcji: Dobra spawalność i obrabialność, kompatybilność z precyzyjnym cięciem oraz montażem śrubowym i spawanym w przypadku złożonych konstrukcji.

6.2Typowe zastosowania

- Ramy urządzeń mechanicznych, belki nośne przenośników, podstawy obrabiarek

- Konstrukcje architektoniczne, takie jak ramy werand, balustrady schodów i podpory drugorzędne

- Elementy transportowe, w tym ramy samochodowe, podpory pokładów morskich i podkonstrukcje lotnicze

- Ogólne zastosowania konstrukcyjne, takie jak regały, stanowiska robocze i bariery przemysłowe

6.3Ograniczenia i uwagi

- Niezalecane do: głównych konstrukcji mostów, ciężkich elementów nośnych maszyn lub podwozi samolotów kosmicznych, które wymagają stopów o wyższej wytrzymałości, takich jak 7075 lub 2024.

- Wymagania krytyczne:

- Należy stosować w stanie utwardzenia T6; stany utwardzenia O/T4 nie zapewniają odpowiedniej wytrzymałości

- Po spawaniu może być konieczne odprężenie ze względu na miejscową redukcję wytrzymałości

- Zastosowania zewnętrzne powinny być anodowane lub powlekane w celu zabezpieczenia przed korozją

- Zagadnienia projektowe: Projekt konstrukcyjny musi być zgodny z obliczeniami obciążeń inżynierskich, unikać koncentracji naprężeń i w razie potrzeby uwzględniać zbrojenie.

7.0Czy aluminium 6061 zapewnia dobrą odporność na korozję?

7.1Kluczowe zalety w zakresie odporności na korozję

Naturalna ochrona: Na powierzchni tworzy się naturalna, gęsta warstwa tlenku Al₂O₃, zapewniająca solidną ochronę przed czynnikami atmosferycznymi, wodą słodką, a także przed środowiskami lekko zasadowymi lub kwaśnymi.

- Zoptymalizowany skład stopu: śladowe ilości chromu poprawiają rafinację ziarna i odporność na pękanie korozyjne naprężeniowe, zmniejszając ryzyko korozji po obróbce, np. podczas cięcia lub spawania.

- Ulepszone opcje ochrony: Anodowanie, powlekanie lub osadzanie elektroforetyczne mogą dodatkowo pogrubić warstwę ochronną, znacznie poprawiając wydajność w warunkach zewnętrznych lub wilgotnych.

7.2Efektywność środowiskowa i ograniczenia

| Środowisko | Odporność na korozję | Notatki |

| Atmosferyczne / Słodkowodne | Doskonały, bez znaczącej korozji długoterminowej | Zazwyczaj wystarczająca jest naturalna warstwa tlenku |

| Łagodne kwasy/zasady (pH 4–9) | Dobra odporność krótkoterminowa | Unikaj długotrwałego zanurzenia i niezwłocznie czyść zanieczyszczenia powierzchni |

| Morska / Solna mgiełka | Umiarkowany; podatny na korozję wżerową i szczelinową | Niezbędne jest anodowanie z uszczelnieniem; preferowane mogą być metody 5052/5083 |

| Silne kwasy / środki chemiczne | Biedny; łatwo atakowany | Niezalecane bez specjalistycznych powłok |

8.0Czy aluminium 6061 można anodować?

Aluminium 6061 można bardzo skutecznie anodować i jest jednym z najpowszechniej stosowanych stopów anodowanych w zastosowaniach przemysłowych. Jako stop nadający się do obróbki cieplnej z serii 6000 (system Mg-Si), jego skład chemiczny i mikrostruktura sprzyjają tworzeniu trwałej, odpornej na korozję i zużycie warstwy tlenku anodowego, zapewniając jednocześnie doskonałe właściwości estetyczne.

8.1Główne powody kompatybilności anodowania

- Stabilny skład: Zawartość magnezu (0,8–1,2 wt%) i krzemu (0,4–0,8 wt%) jest dobrze zbilansowana, a zanieczyszczenia, takie jak żelazo (≤0,7 wt%) i miedź (≤0,15 wt%), są kontrolowane, aby uniknąć zakłóceń w tworzeniu się warstwy tlenkowej. Zapewnia to jednolitą i gęstą warstwę anodową.

- Korzystna mikrostruktura: Po obróbce w roztworze i sztucznym starzeniu (np. w temperaturze T6) struktura ziaren staje się jednolita, a cząstki Mg₂Si są dobrze rozprowadzone, co umożliwia silne wiązanie między warstwą anodową a podłożem.

8.2Typowe parametry procesu

| Krok procesu | Kluczowe parametry |

| Wstępne leczenie | Czyszczenie alkaliczne (5–10% NaOH, 40–60°C, 1–3 min) → Neutralizacja (10–15% HNO₃, temperatura pokojowa, 30 s) → Płukanie |

| Anodowanie | Elektrolit kwasu siarkowego (15–20% H₂SO₄), 18–22°C, 12–18 V, 20–60 min |

| Grubość filmu | Typ II: 5–25 µm; Typ III anodowania twardego: 50–100 µm |

| Po leczeniu | Uszczelnianie gorącą wodą lub solami niklowymi (95–100°C, 15–30 min), opcjonalnie barwienie |

8.3Poprawa wydajności po anodowaniu

- Odporność na korozję: Gęsta warstwa Al₂O₃ blokuje dostęp powietrza, wilgoć i czynniki korozyjne, zmniejszając szybkość korozji stopu 6061 w trudnych warunkach (takich jak kontakt z wodą morską) do wartości poniżej 0,05 mm/rok.

- Twardość powierzchni: Typowe powłoki anodowane osiągają 200–300 HV, natomiast twarde powłoki anodowane mogą osiągać 400–500 HV, co znacznie poprawia odporność na zużycie elementów wymagających częstego kontaktu lub poślizgu.

- Opcje estetyczne: Porowata struktura folii anodowej skutecznie wchłania barwniki, zapewniając stabilne i odporne na blaknięcie kolory, odpowiednie do zastosowań architektonicznych i elektronicznych.

9.0Dlaczego warto wybrać stop aluminium 6061 zamiast 5052 lub 7075?

Aluminium 6061 jest szeroko stosowane w zastosowaniach przemysłowych ze względu na zrównoważony profil właściwości. Oferuje średnią wytrzymałość możliwą do uzyskania poprzez obróbkę cieplną, doskonałą obrabialność i spawalność, wysoką odporność na korozję oraz ekonomiczność. To połączenie pozwala 6061 na dobre funkcjonowanie w większości nieekstremalnych warunków eksploatacji. Z kolei gatunki 5052 (niepodlegające obróbce cieplnej) i 7075 (o ultrawysokiej wytrzymałości) sprawdzają się w wąskich niszach zastosowań i nie spełniają wielowymiarowych wymagań w projektach inżynieryjnych ogólnego przeznaczenia.

9.1Tabela porównawcza wydajności

| Kategoria wydajności | 6061-T6 | 5052-H32 | 7075-T6 | Zaleta 6061 |

| Wytrzymałość na rozciąganie | 310 MPa (45 ksi) | 230 MPa (33 ksi) | 570 MPa (83 ksi) | Średnia wytrzymałość spełnia 80% wymagań konstrukcyjnych bez obciążenia kosztami nadmiernej wytrzymałości |

| Granica plastyczności | 275 MPa (40 ksi) | 195 MPa (28 ksi) | 500 MPa (73 ksi) | Stabilna, poddana obróbce cieplnej wytrzymałość odpowiednia do obciążeń dynamicznych, takich jak wahacze zawieszenia samochodowego |

| Odporność na korozję (mgła solna) | Doskonała (≤0,08 mm/rok) | Górny (≤0,05 mm/rok) | Umiarkowana, podatna na pękanie korozyjne naprężeniowe | Wystarczająca odporność na warunki zewnętrzne/łagodne warunki morskie bez intensywnych zabiegów ochronnych |

| Spawalność (MIG/TIG) | Doskonała (zachowanie wytrzymałości spoiny ≈85%) | Dobry (≈75%) | Słaby, podatny na pęknięcia i wymagający specjalistycznej procedury | Idealny do zespołów modułowych; nie wymaga obróbki cieplnej po spawaniu |

| Skrawalność (prędkość skrawania) | Dobry (≈800 m/min) | Umiarkowany (≈600 m/min, skłonność do tworzenia się żółci) | Słaba (≈500 m/min, szybkie zużycie narzędzi) | Wysoka wydajność obróbki i niski wskaźnik braków w produkcji masowej |

| Obróbka cieplna | Tak (T6/T4 ze zmienną siłą) | Nie (tylko obróbka na zimno) | Tak (bardzo wysoka wytrzymałość w T6) | Elastyczna regulacja wytrzymałości poprzez obróbkę cieplną poprawia możliwość adaptacji projektu |

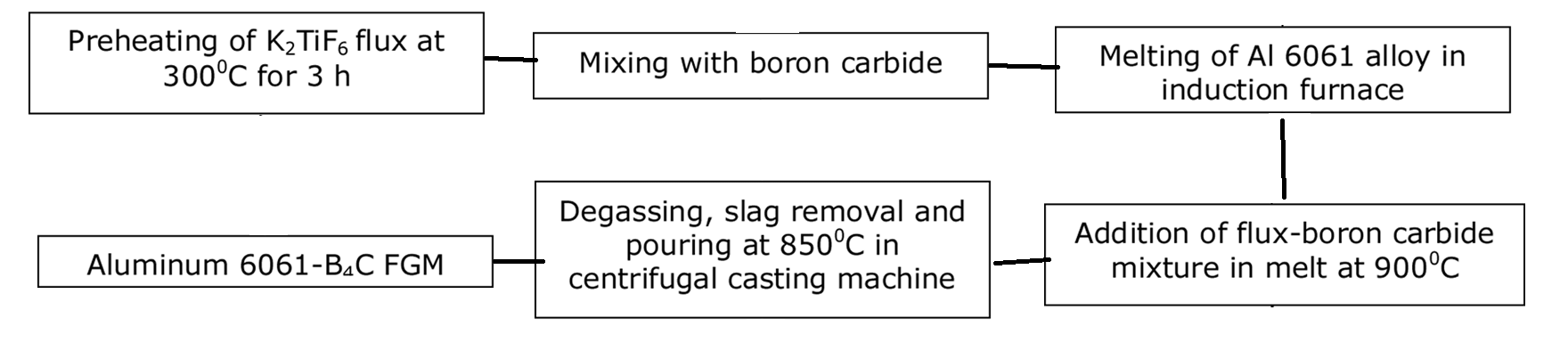

10.0Obróbka cieplna aluminium 6061 (T6, T651)

Jako typowy stop do obróbki cieplnej z serii 6000, 6061 osiąga wytrzymałość poprzez połączenie obróbki przesycającej, hartowania i starzenia. Proces ten sprzyja tworzeniu się osadów wzmacniających Mg₂Si, znacząco zwiększając wytrzymałość i twardość, przy jednoczesnym zachowaniu skrawalności i odporności na korozję. T6 i T651 to najpopularniejsze stopnie hartowania: T6 maksymalizuje wytrzymałość, podczas gdy T651 priorytetowo traktuje stabilność wymiarową.

10.1Podstawowe zasady obróbki cieplnej

- Obróbka roztworowa: Stop jest podgrzewany do wysokiej temperatury w celu rozpuszczenia Mg₂Si i innych osadów w matrycy aluminiowej, tworząc jednolity przesycony roztwór stały.

- Szybkie hartowanie: Szybkie chłodzenie blokuje stan przesycony i zapobiega przedwczesnemu wytrącaniu, umożliwiając późniejsze utwardzanie przez starzenie.

- Starzenie (naturalne lub sztuczne): Kontrolowane wytrącanie drobnych, rozproszonych cząstek Mg₂Si wzmacnia stop poprzez utrwalanie dyslokacji.

Uwaga: Należy ściśle kontrolować temperaturę i czas, aby uniknąć przegrzania (zwiększenia grubości ziarna) lub niedostatecznego starzenia (niewystarczającej wytrzymałości).

10.2Procesy obróbki cieplnej T6 i T651

T6 Temper (obróbka roztworem + sztuczne starzenie) — maksymalna wytrzymałość

Nadaje się do elementów konstrukcyjnych wymagających dużej nośności.

| Etap procesu | Kluczowe parametry | Zamiar |

| Wstępne leczenie | Czyszczenie alkaliczne (5–10% NaOH, 40–60°C, 1–3 min) → Neutralizacja (10% HNO₃, 30 s) | Usuń olej i tlenki, aby zapewnić równomierne rozprowadzenie roztworu |

| Leczenie roztworem | 530–540°C (±5°C), 1–2 godziny (1 godz. dla ≤20 mm; 1,5–2 godz. dla 20–50 mm) | Całkowicie rozpuść Mg₂Si i uzyskaj roztwór przesycony |

| Hartowanie | Hartowanie w wodzie (≤30°C), zanurzenie w ciągu 10 s, szybkość chłodzenia ≥150°C/min | Zachowaj stan przesycenia |

| Sztuczne starzenie się | 170–175°C (±3°C), 8–12 godzin | Kontrolowane opady w celu osiągnięcia maksymalnej siły |

| Chłodzenie | Schłodzić powietrzem do temperatury pokojowej | Ustabilizuj rozkład osadu |

Typowe właściwości mechaniczne stali 6061-T6 (zgodnie z normą ASTM B221):

- Wytrzymałość na rozciąganie: 310 MPa (45 ksi)

- Granica plastyczności: 275 MPa (40 ksi)

- Wydłużenie (50 mm): 17%

- Twardość Brinella: 95 HB

T651 Temper (Roztwór + Rozciąganie odprężające + Sztuczne starzenie) — Wysoka stabilność wymiarowa

T651 to zoptymalizowana wersja T6. Po hartowaniu dodawany jest etap rozciągania odprężającego w celu wyeliminowania naprężeń szczątkowych, co jest idealne w przypadku precyzyjnych komponentów, takich jak wytłaczane elementy dla przemysłu lotniczego i systemy torów maszynowych.

| Etap procesu | Kluczowe parametry | Zamiar |

| Wstępna obróbka → Obróbka roztworem → Hartowanie | Identyczny z T6 | Osiągnij przesycenie na starzenie się |

| Rozciąganie łagodzące stres | Rozciąganie przy rozciąganiu 1–3% (1–2% dla wytłaczanych elementów, 2–3% dla płyt); 5–10 mm/min | Uwolnij naprężenia szczątkowe wywołane hartowaniem i zminimalizuj odkształcenia |

| Sztuczne starzenie się | Tak samo jak T6 (170–175°C, 8–12 godzin) | Osiągnij szczytową wytrzymałość dzięki lepszej stabilności |

| Prostowanie | Drobne poprawki w razie potrzeby | Zachowaj ścisłe tolerancje wymiarowe (np. prostoliniowość ≤0,1 mm/m) |

Zalety T651:

- Naprężenie szczątkowe ≤50 MPa (powyżej 60% niższego niż T6)

- Doskonała stabilność wymiarowa; odkształcenie podczas obróbki ≤0,05 mm/m

- Wysoka jednorodność właściwości mechanicznych, ze zmiennością ≤5% na przekrojach

10.3Kluczowe różnice między T6 a T651

| Kategoria | T6 | T651 |

| Różnica w procesie | Brak rozciągania w celu odciążenia | Obejmuje rozciąganie 1–3% po hartowaniu |

| Naprężenie szczątkowe | Wysokie (≈120–150 MPa) | Bardzo niskie (≤50 MPa) |

| Stabilność wymiarowa | Umiarkowany; podatny na zniekształcenia | Doskonały; nadaje się do precyzyjnej obróbki |

| Typowe zastosowania | Ogólne elementy konstrukcyjne (wsporniki, obudowy, rury) | Części precyzyjne (kształty lotnicze, prowadnice maszynowe) |

| Czas produkcji | Krótszy | Dłuższe dzięki rozciąganiu i prostowaniu |

| Koszt | Linia bazowa (1,0) | Wyższy (1,2–1,3) |

Odniesienie:

titanium.com/alloys/aluminum-alloys/aluminum-alloys-6061/

asm.matweb.com/search/specificmaterial.asp?bassnum=ma6061t6