- 1.0Czym jest cięcie rur laserem 3D?

- 2.0Przykłady zastosowań technologii cięcia rur laserem 3D

- 3.0Czym jest maszyna do cięcia laserowego rur 3D?

- 4.0Kluczowe komponenty systemu cięcia rur laserem 3D

- 5.0Jak wybrać odpowiednią maszynę do cięcia rur laserem 3D

- 6.0Kluczowe różnice między cięciem laserowym 2D i 3D

- 7.0Główne zalety cięcia rur laserem 3D

Przewodnik po cięciu rur laserem 3D: proces, narzędzia i zastosowania

W 1964 roku wprowadzono na rynek pierwszy na świecie laser przemysłowy o mocy zaledwie 1 miliwata (mW). W ciągu zaledwie trzech lat, do 1967 roku, moc lasera przekroczyła 1000 watów – co wystarczało do przecięcia stali o grubości 1 mm – co stanowiło milionowy skok w wydajności energetycznej. Ten przełom zapoczątkował erę obróbki laserowej.

W obliczu zapotrzebowania nowoczesnej produkcji na wysoką precyzję, wydajność i elastyczność, tradycyjne metody cięcia rur coraz częściej nie są w stanie sprostać zróżnicowanym wymaganiom produkcyjnym. W odpowiedzi na to pojawiła się technologia laserowego cięcia rur 3D – łącząca lasery dużej mocy, szybkie, wieloosiowe systemy CNC oraz inteligentne sterowanie programowe – która stała się kluczową innowacją w zaawansowanej obróbce rur.

W porównaniu do tradycyjnego cięcia laserowego 2D, technologia 3D oferuje znaczące korzyści:

- Cięcie złożonych geometrii: Umożliwia precyzyjne cięcie rur o złożonych przestrzennie lub kątowych kształtach.

- Lepsza jakość cięcia: Zapewnia czystsze krawędzie, mniej zadziorów i minimalne wymagania dotyczące obróbki końcowej.

- Zwiększona elastyczność strukturalna: Wspiera innowacyjne projekty połączeń i zoptymalizowaną geometrię części pod kątem wydajności strukturalnej.

- Poprawa wydajności produkcji: Zmniejsza konieczność wykonywania dodatkowych operacji, takich jak gratowanie lub przygotowanie do spawania.

Swoboda projektowania i produkcji: Technologia ta otwiera nowe możliwości w zakresie obróbki elementów konstrukcyjnych, niestandardowych profili rurowych i części samochodowych, oferując niespotykaną dotąd swobodę zarówno w projektowaniu, jak i produkcji.

Wymagania technologiczne: Pomimo swoich zalet, cięcie rur laserem 3D wiąże się z wyższymi wymaganiami technicznymi. Osiągnięcie spójnych, wysokiej jakości rezultatów zależy od zintegrowanego podejścia na poziomie systemowym – obejmującego projektowanie mechaniczne, zsynchronizowane sterowanie CNC i zaawansowane algorytmy optymalizacji ścieżki narzędzia.

1.0Czym jest cięcie rur laserem 3D?

Cięcie rur laserem 3D to zaawansowany proces produkcyjny, który wykorzystuje wysokoenergetyczną wiązkę laserową, sterowaną przez wieloosiowy system ruchu, do precyzyjnego cięcia i fazowania rur metalowych pod dowolnym kątem przestrzennym. W przeciwieństwie do tradycyjnego cięcia 2D, wykracza ono poza płaskie cięcia czołowe, umożliwiając cięcie pod kątem, wykonywanie nieregularnych profili i wykonywanie skomplikowanych konturów przestrzennych.Może Ci się także spodobać: Cięcie rur laserem: kompletny przewodnik

Możliwość pracy w wielu osiach i elastyczność materiałów:

Wyposażone w obrotową i pochylaną głowicę laserową, systemy laserowe 3D umożliwiają obróbkę rur okrągłych, kwadratowych i prostokątnych, ceowników, kątowników, profili eliptycznych oraz profili o przekroju otwartym. Głowica tnąca może być pochylana w wielu osiach, oferując kąty cięcia do 45°. Dzięki temu idealnie nadaje się do otworów stożkowych, fazowania i fazowania krawędzi, co jest szczególnie przydatne w zastosowaniach wymagających połączeń spawanych lub przygotowania spoiny bez wypełniacza.

Zintegrowana wielozadaniowość:

System laserowy 3D umożliwia cięcie, fazowanie i ścinanie krawędzi w ramach jednej operacji, redukując ręczną interwencję i czas produkcji. Obsługuje zarówno prototypowanie, jak i produkcję wielkoseryjną, elastycznie dostosowując się do różnych scenariuszy produkcyjnych.

Kluczowe wymagania kontrolne dotyczące obróbki rur 3D:

W przeciwieństwie do obróbki blach płaskich, cięcie rur wymaga dynamicznego ruchu wiązki laserowej wokół struktury 3D. Wymaga to precyzyjnej kontroli kilku kluczowych parametrów:

- Odległość dyszy i położenie ogniskowe: Należy dynamicznie dostosować się do promienia rury i geometrii cięcia

- Moc lasera i prędkość cięcia: Wymagają adaptacji w czasie rzeczywistym do zmian grubości ścianek

- Regulacja wysokości ostrości: Dynamiczne ogniskowanie poprawia jakość i wydajność cięcia, minimalizując uszkodzenia termiczne i straty materiału

Wyzwania związane z cięciem pod kątem i środkami kompensacyjnymi:

Ponieważ wiązki laserowe mają profil stożkowy, szerokość szczeliny zmienia się wraz z kątem cięcia, co może mieć wpływ na dokładność wymiarową i dopasowanie spoiny. Aby to skompensować:

- Kompensacja nacięcia: System musi dostosowywać się do zmian szerokości szczeliny, aby zachować prawidłową długość części i precyzję połączeń

- Kontrola ostrości i przepływu gazu:Zmiana położenia ogniska i kąta gazu wspomagającego pomaga zapobiegać turbulencjom i utracie gazu, co jest szczególnie istotne przy nachyleniach pod kątem 45°, zapewniając stabilne i wydajne cięcie

Kompensacja nieprawidłowości rurek w czasie rzeczywistym:

Rury mogą wykazywać początkowe wygięcie, odchylenie boczne lub deformację z powodu pozycjonowania wspornikowego. Zaawansowane maszyny do cięcia laserowego 3D, wyposażone w zintegrowane systemy pomiarowe i wspomagające, mogą wykrywać i kompensować te problemy w czasie rzeczywistym, zmniejszając błędy tolerancji i straty materiału.

2.0Przykłady zastosowań technologii cięcia rur laserem 3D

Cięcie rur laserem 3D jest szeroko stosowane w nowoczesnym przemyśle wytwórczym, zapewniając wysoką precyzję i wydajność obróbki rur. Jest ono szczególnie przydatne w sektorach takich jak konstrukcje stalowe, przemysł lotniczy i kosmiczny oraz w innych branżach wymagających skomplikowanej produkcji. Poniżej przedstawiono typowe scenariusze zastosowań, które podkreślają zalety i praktyczne zastosowanie tej zaawansowanej technologii:

- Automatyczne podawanie i ładowanie sondy:

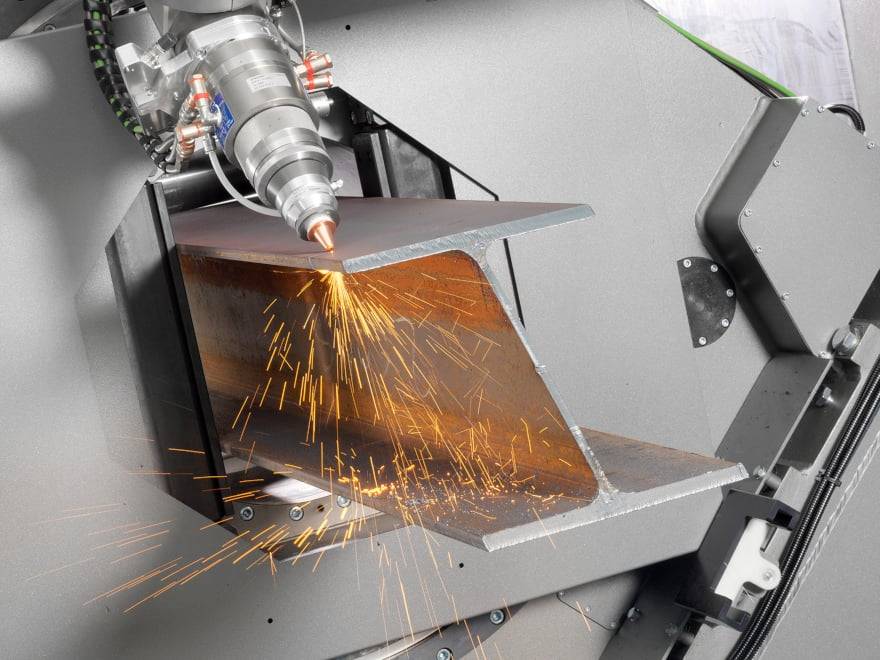

Automatyczne podajniki wiązek rur sprawnie obsługują ciężkie rury, znacznie skracając czas przygotowania i poprawiając bezpieczeństwo operatora. W przypadku produkcji wielkoseryjnej automatyzacja zapewnia szybkie i stabilne pozycjonowanie rur na stanowisku cięcia, co znacząco zwiększa wydajność i zmniejsza zapotrzebowanie na siłę roboczą. - Ciężkie cięcie i fazowanie rur:

Umożliwia precyzyjne, bezodpadowe cięcie i fazowanie belek dwuteowych, ceowników U i profili L. System jest wyposażony w trzyuchwytowy mechanizm podtrzymujący o pełnym skoku, zapewniający bezpieczne mocowanie w całym procesie. Jest szeroko stosowany w konstrukcjach stalowych, produkcji wież i mostów, spełniając zapotrzebowanie na precyzyjną produkcję. - Wysoka precyzja cięcia dzięki inteligentnemu zagnieżdżaniu:

Dzięki inteligentnemu oprogramowaniu ALEKVS do nestingu ścieżki cięcia są automatycznie optymalizowane, aby zminimalizować straty materiału. Oprogramowanie obsługuje sekwencjonowanie ścieżek zarówno dla rur kwadratowych, jak i okrągłych, generując ścieżki narzędzi na podstawie kolejności lub odstępów między powierzchniami, co umożliwia wydajne i powtarzalne cięcie. - Technologia cięcia zero-waste:

W przypadku zastosowań wymagających dużej wytrzymałości, inteligentny, trzyuchwytowy system cięcia bez odpadów eliminuje straty materiału. Dzięki możliwości zsynchronizowanego ruchu wielu uchwytów, system zapewnia dokładne cięcie długich rur na całej długości bez generowania odpadów, co skutecznie obniża koszty produkcji. - Dynamiczne wsparcie dla ciężkich rur:

Pełnoskokowy, serwonapędowy system wspomagania, dostosowuje się w czasie rzeczywistym, aby utrzymać pionowe położenie rury podczas cięcia. Zapobiega to uginaniu się i oscylacjom oraz zapewnia stabilność i dokładność cięcia na całej długości obrabianego elementu – co jest szczególnie ważne w przypadku długich i ciężkich rur. - Wielofunkcyjne możliwości cięcia:

Głowica laserowa 3D obsługuje zaawansowane funkcje, takie jak cięcie ukośne pod kątem 45°, co poprawia wytrzymałość i jednorodność spoiny. Umożliwia również precyzyjne wykonywanie otworów w kształcie litery Y do wielokierunkowych połączeń rurowych, spełniając wymagania skomplikowanych elementów konstrukcyjnych. - Obróbka rur kształtowych i złożonych konstrukcji:

Cięcie laserowe 3D pozwala na przestrzenne podążanie za konturami, umożliwiając obróbkę nieregularnie wygiętych rur i złożonych elementów konstrukcyjnych 3D. Ta funkcja idealnie sprawdza się w niestandardowych, precyzyjnych zastosowaniach, takich jak wykonywanie otworów montażowych lub otworów wyrównujących w ramach meblowych i konstrukcjach przemysłowych.

3.0Czym jest maszyna do cięcia laserowego rur 3D?

3D maszyna do cięcia laserowego rur to precyzyjny system CNC przeznaczony do cięcia i fazowania rur metalowych pod różnymi kątami przestrzennymi. Wykorzystując wiązkę laserową jako źródło energii oraz wieloosiowy system sterowania ruchem, umożliwia precyzyjne cięcie na skomplikowanych powierzchniach i pod kątami niepionowymi. Jest to kluczowe narzędzie w zaawansowanej produkcji i inteligentnej produkcji.

Główne funkcje i zastosowania:

Wycinarka laserowa 3D do rur charakteryzuje się koordynacją wieloosiową – zazwyczaj 5- lub 6-osiową – umożliwiającą obróbkę szerokiej gamy profili rur metalowych, w tym rur okrągłych, kwadratowych, prostokątnych i eliptycznych. Urządzenie umożliwia wykonywanie cięć kątowych, fazowania przestrzennego, otworów i innych skomplikowanych kształtów geometrycznych z wysoką precyzją.

Zasada działania:

Laser światłowodowy generuje wiązkę o dużej energii, która jest skupiana przez głowicę tnącą na powierzchni rury, co powoduje miejscowe stopienie materiału i przecięcie.

Głowica tnąca 3D może się obracać i przechylać, współpracując z osiami X, Y, Z i obrotowymi, co pozwala na precyzyjne kontrolowanie ścieżki wiązki i wykonywanie złożonych zadań cięcia 3D.

System umożliwia cięcie pod różnymi kątami, np. 45° lub 60°, co pozwala na przygotowanie gotowych do spawania skosów i skomplikowanych konturów.

Główne komponenty:

- Źródło lasera:Typowy laser światłowodowy o mocy od 1 kW do 6 kW

- Głowica tnąca 3D:Umożliwia przechylanie i obrót w celu wykonywania operacji pod wieloma kątami

- System sterowania CNC:Umożliwia koordynację wieloosiową, obsługuje import plików CAM w celu wydajnego programowania

- Automatyczny system zaciskania i podawania obrotowego:Zapewnia dokładne pozycjonowanie i podawanie rurki

- Konik i inteligentny system gniazdowania (opcjonalnie):Optymalizuje wykorzystanie materiałów i zmniejsza ilość odpadów

Przykładowe możliwości cięcia:

- Cięcia kątowe końców rur / Fazowanie:Zapewnia precyzyjne kąty do przygotowania do spawania

- Cięcie otworów pod dowolnymi kątami:Nadaje się do skomplikowanego rozmieszczenia otworów na powierzchniach rur

- Otwory blokujące i otwory pozycjonujące:Umożliwia precyzyjne dopasowanie i wyrównanie montażu

4.0Kluczowe komponenty systemu cięcia rur laserem 3D

- Źródło lasera światłowodowego:

Zapewnia wysoką gęstość energii przy niskich wymaganiach konserwacyjnych i doskonałej kompatybilności z materiałami odblaskowymi. Lasery światłowodowe zapewniają stabilną wiązkę, co umożliwia precyzyjne cięcie, minimalizując jednocześnie koszty operacyjne. - Głowica tnąca laserowo 3D:

Wyposażona w zintegrowane mechanizmy obrotu i pochylenia oraz optykę z autofokusem, głowica tnąca umożliwia precyzyjne cięcie pod dowolnym kątem. Obsługuje szeroki zakres zastosowań – od cięcia końców rur po złożone profile 3D – zwiększając elastyczność procesu. - Wieloosiowy system sterowania ruchem:

Obsługuje ruch synchroniczny w 5 lub 6 osiach (X/Y/Z + obrót + pochylenie), umożliwiając jednoczesne cięcie wielowymiarowe. Jest to niezbędne do obróbki rur o złożonej geometrii i poprawy wydajności produkcji. - Inteligentny system zaciskania i wsparcia:

Automatycznie identyfikuje typ rury i zapewnia precyzyjne mocowanie i ustawienie. Serwomotorowy system podparcia dostosowuje się w czasie rzeczywistym podczas cięcia, zapobiegając deformacjom i wibracjom, zapewniając stabilne i dokładne rezultaty. - Zintegrowane oprogramowanie CAM:

Umożliwia bezpośredni import plików CAD, planowanie ścieżki narzędzia i inteligentną symulację. System CAM automatycznie optymalizuje parametry skrawania na podstawie geometrii, redukując straty materiału i skracając czas cyklu. - Automatyczne zagnieżdżanie i optymalizacja ścieżki narzędzia:

Wbudowana funkcja zagnieżdżania pozwala na planowanie układów cięcia na podstawie długości rury i wymiarów profilu, maksymalizując wykorzystanie materiału i zwiększając wydajność operacyjną. - Szybki i precyzyjny układ serwonapędowy:

Zaawansowane serwosilniki i napędy umożliwiają szybkie cięcie i niezwykle precyzyjne pozycjonowanie. Gwarantuje to powtarzalne rezultaty nawet przy obróbce skomplikowanych kształtów i zróżnicowanej grubości ścianek. - System sterowania mocą lasera:

Automatycznie dostosowuje moc lasera na podstawie rodzaju i grubości materiału, aby uzyskać optymalną równowagę cięcia — zapobiegając nadmiernemu lub niedostatecznemu cięciu i zwiększając zarówno jakość cięcia, jak i efektywność wykorzystania materiału. - System wspomagania cięcia gazowego:

Precyzyjnie reguluje przepływ gazu, aby zoptymalizować strefę wpływu ciepła podczas cięcia. Minimalizuje to powstawanie zadziorów i deformację krawędzi, jednocześnie zwiększając prędkość cięcia i niezawodność procesu. - Zintegrowany zdalny monitoring i konserwacja:

System obejmuje zdalną diagnostykę, która monitoruje stan maszyny w czasie rzeczywistym. Potrafi z wyprzedzeniem wykrywać potencjalne usterki i generować alerty, skracając przestoje i usprawniając planowanie przeglądów.

5.0Jak wybrać odpowiednią maszynę do cięcia rur laserem 3D

Wybierając system laserowego cięcia rur 3D, poza podstawowymi specyfikacjami technicznymi, należy przede wszystkim ocenić maszynę pod kątem rzeczywistych wymagań produkcyjnych i warunków panujących na hali produkcyjnej. Należy wziąć pod uwagę następujące czynniki:

- Obsługiwane typy rur i zakres rozmiarów:

Upewnij się, że maszyna jest w stanie obsłużyć określone wymiary i profile wymagane w Twoich zastosowaniach. Kluczowe parametry obejmują:- Zakres średnic rur okrągłych:Różne maszyny obsługują różne zakresy średnic — upewnij się, że odpowiadają one Twoim potrzebom w zakresie przetwarzania.

- Granica grubości ścianki:W przypadku rur o grubych ściankach (powyżej 5 mm) w celu zapewnienia wydajnego cięcia kluczowa jest większa moc lasera.

- Zgodność z profilami niestandardowymi:Jeśli wymagana jest obróbka rur kwadratowych, prostokątnych lub innych o niestandardowych kształtach, należy sprawdzić, czy maszyna jest w stanie obsłużyć te profile.

- Dostępność zautomatyzowanych systemów załadunku i rozładunku:

Automatyzacja znacząco zwiększa wydajność i redukuje nakład pracy ręcznej, szczególnie w przypadku produkcji wielkoseryjnej. Zautomatyzowany system transportu materiałów umożliwia płynne podawanie rurek w różnych partiach, minimalizując przestoje i maksymalizując wydajność produkcji. - Wymagania dotyczące możliwości cięcia ukośnego:

Jeśli Twoja aplikacja obejmuje zespoły spawane, priorytetem powinny być maszyny wyposażone w funkcję cięcia ukośnego. Ukosowanie umożliwia cięcie końców rur pod kątem, co zwiększa wytrzymałość spoiny, dokładność i spójność – co ma bezpośredni wpływ na jakość produktu końcowego. - Dopasowanie mocy lasera:

Moc lasera powinna być dostosowana do rodzaju materiału i grubości ścianki. W przypadku rur o grubości powyżej 5 mm zaleca się moc lasera powyżej 3 kW, aby zachować jakość i szybkość cięcia. Wyższa moc umożliwia głębsze i szybsze cięcie, dzięki czemu nadaje się do obróbki materiałów o grubych ściankach. - Użyteczność i rozszerzalność oprogramowania:

Zintegrowane oprogramowanie sterujące bezpośrednio wpływa na łatwość obsługi i dokładność cięcia. Należy wziąć pod uwagę następujące kwestie:- Łatwość użytkowania:Oceń, czy interfejs oprogramowania jest przyjazny dla użytkownika, obsługuje import plików CAD i umożliwia efektywne planowanie ścieżki narzędzia.

- Możliwość rozbudowy:Oceń, czy system jest w stanie obsłużyć przyszłe aktualizacje, nowe funkcje i integrację z innymi maszynami lub systemami produkcyjnymi.

6.0Kluczowe różnice między cięciem laserowym 2D i 3D

| Kryteria porównania | Cięcie laserowe 2D | Cięcie laserowe 3D |

| Wymiary przetwarzania | Ograniczony do materiałów płaskich; działa w dwóch wymiarach | Możliwość cięcia w przestrzeni trójwymiarowej; obsługuje złożone kształty i krzywe |

| Materiały stosowane | Głównie blacha płaska (np. arkusze stalowe, cienkie płyty) | Nadaje się do rur, profili i materiałów o nieregularnych kształtach |

| Kąty cięcia i dokładność | Obsługuje wyłącznie cięcia prostopadłe na płaszczyźnie 2D; ograniczona elastyczność kątowa | Umożliwia cięcie pod kątem i w pionie; skosy do 45° do przygotowania spoiny |

| Głowica tnąca i system ruchu | Wykorzystuje podstawowy system sterowania osią XY; stosunkowo prosta mechanika | Wykorzystuje systemy wieloosiowe (5 lub 6 osi); głowica laserowa obsługuje przechylanie i obrót |

| Złożoność przetwarzania | Idealny do prostych geometrii 2D i zastosowań konwencjonalnych | Nadaje się do skomplikowanych geometrii; idealny do obróbki rur o kształcie kątowym i konturowym 3D |

| Wydajność i zdolność adaptacji | Wysoka przepustowość dla płaskich części; ograniczony zakres zastosowań | Niższa przepustowość, ale lepiej nadaje się do niestandardowych, wymagających wysokiej precyzji zadań |

| Zastosowania przemysłowe | Blacha, motoryzacja, sprzęt AGD, elektronika | Motoryzacja, przemysł lotniczy i kosmiczny, maszyny, zwłaszcza do cięcia rur konstrukcyjnych |

7.0Główne zalety cięcia rur laserem 3D

- Prędkość: Cięcie laserowe jest znacznie szybsze niż tradycyjne cięcie mechaniczne, zwłaszcza w przypadku skomplikowanych geometrii i operacji wykonywanych pod wieloma kątami.

- Jakość: Cięcie laserowe 3D zapewnia czyste krawędzie i minimalizuje powstawanie zadziorów. Strefa wpływu ciepła (HAZ) jest wąska, co zmniejsza odkształcenia materiału i gwarantuje wysoką jakość wykończenia.

- Wszechstronność: Jeden system może przetwarzać szeroką gamę materiałów — takich jak stal, stal nierdzewna i aluminium — i obsługuje różne profile, w tym rury okrągłe, kwadratowe i prostokątne, kątowniki i belki dwuteowe.

- Precyzja: Oferuje wyjątkową precyzję cięcia, z tolerancją rzędu +/- 0,005 cala (0,127 mm). Obróbka końcowa jest często zbędna, co minimalizuje straty materiału i obniża koszty produkcji.

- Bezpieczeństwo: Cięcie laserowe to proces bezkontaktowy i zamknięty. Wiązka laserowa jest zamknięta w szczelnej obudowie, co minimalizuje ryzyko obrażeń operatora i uszkodzenia maszyny.

- Operacja bezkontaktowa: Brak fizycznych narzędzi tnących eliminuje zużycie mechaniczne i tarcie. To przekłada się na mniejszą potrzebę konserwacji maszyn i dłuższą żywotność sprzętu.

- Niskie zużycie energii: Systemy cięcia laserowego są energooszczędne, nawet w środowiskach o dużej produkcji. Utrzymują wysoką wydajność, minimalizując jednocześnie ogólne koszty energii.

Odniesienia

https://blog.blmgroup.com/advantages-and-limits-of-tube-3d-laser-cutting