기계 동력 전달 분야에서 웜 기어 드라이브는 고유한 조합으로 두각을 나타냅니다. 평행하지 않은 샤프트 방향 그리고 높은 감속비웜 드라이브는 저속, 높은 토크, 그리고 컴팩트한 디자인을 요구하는 어플리케이션에 필수적인 솔루션을 제공합니다. 엘리베이터의 부드러운 리프팅부터 악기의 정밀한 조율까지, 웜 드라이브는 안정적이고 효율적인 모션 제어를 가능하게 하는 데 중요한 역할을 합니다.

1.0웜기어 드라이브란 무엇인가? 정의 및 핵심 구성 요소

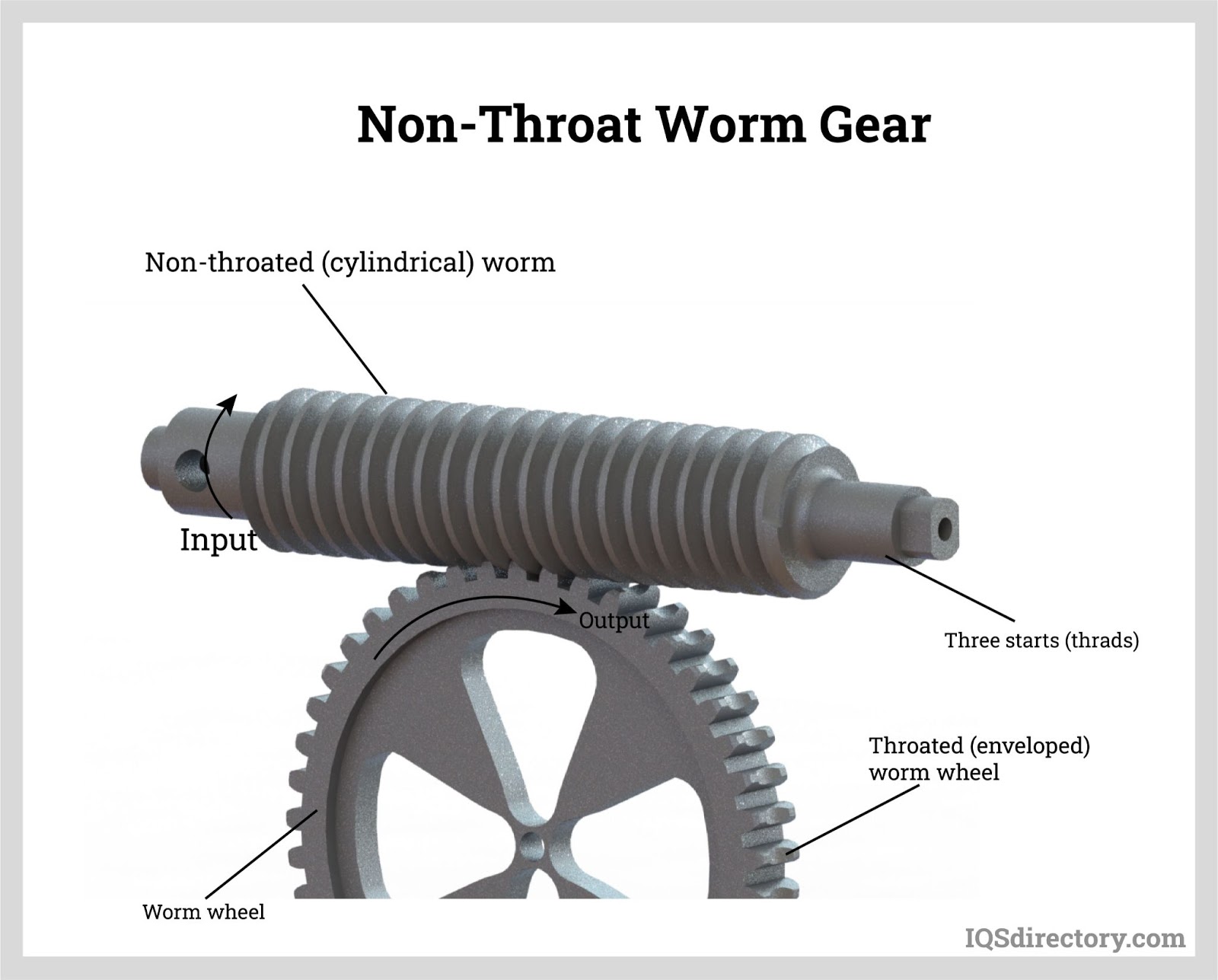

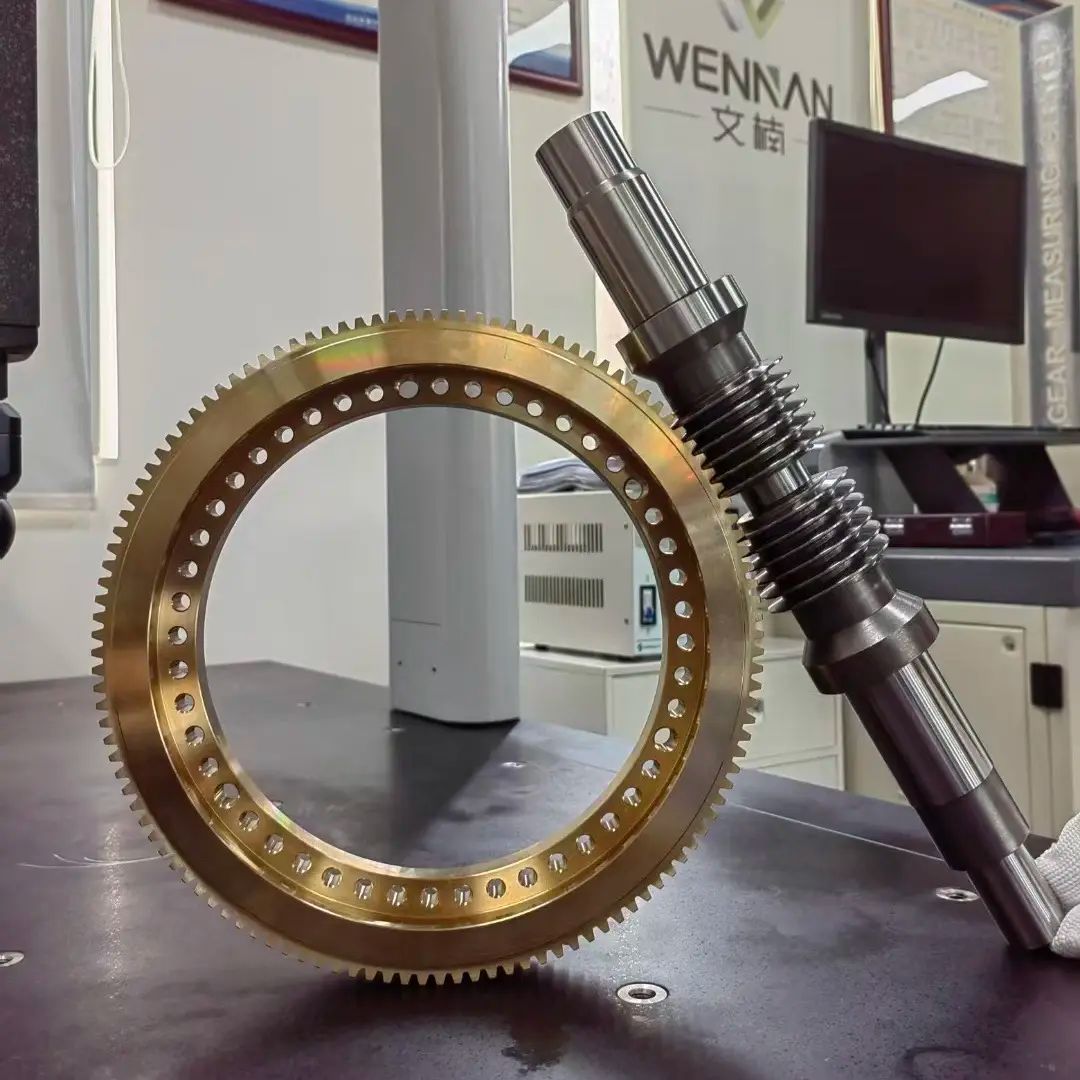

웜 기어 드라이브는 평행하지 않고 교차하지 않는 두 축(일반적으로 90° 각도) 사이에 운동과 동력을 전달하는 데 사용되는 기어 시스템입니다. 두 가지 주요 요소로 구성됩니다. 구동부, 벌레, 그리고 구동되는 부분은 웜휠운동 전달은 접촉하는 치아 표면을 통해 발생하며, 본질적으로 "나선형 결합"에 기반한 기계적 증폭 시스템을 형성합니다.

주요 구성 요소 특성

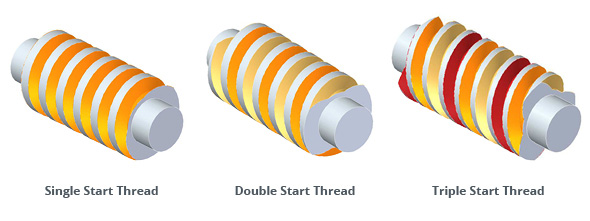

- 벌레: 나사산이 있는 원통 모양이며, 톱니는 연속적인 나선형을 이룹니다(나사산 볼트와 유사). 나사산 수에 따라 웜은 다음과 같이 분류됩니다. 단일 시작(한 개의 스레드, 더 높은 감속 비율, 강력한 자체 잠금 기능) 및 멀티스타트 (2~4개 스레드, 높은 효율, 낮은 감속비). 웜은 구동 장치의 입력 요소로 기능합니다.

- 웜휠: 기어 디스크와 유사하지만, 웜의 나선형 형상(접합 톱니 표면)에 완벽하게 맞춰진 톱니 홈이 있어 정밀하고 백래시 없는 맞물림을 보장합니다. 대형 웜 휠은 종종 청동 기어 림과 주철 또는 강철 허브로 제작되어 내마모성과 비용 효율성의 균형을 이룹니다. 웜 휠은 출력 요소 역할을 합니다.

2.0웜기어 드라이브의 원리: 속도 감소, 토크 증폭 및 자체 잠금

웜기어 드라이브의 주요 장점은 다음을 제공할 수 있는 능력에 있습니다. 컴팩트한 시스템 내에서 큰 속도 감소 및 토크 증폭이 작업은 세 단계로 설명할 수 있습니다.

- 동력 전달: 나선형 결합

모터나 동력원으로 구동되는 웜은 회전하고, 나선형 나사산이 웜 휠의 홈을 밀어 휠이 축을 중심으로 회전하게 합니다. 회전 방향은 웜의 리드 방향(왼나사 또는 오른나사)과 회전 입력에 따라 결정됩니다. 이는 "오른나사/왼나사 법칙"을 사용하여 결정할 수 있습니다. - 감속비 및 토크 증폭: 기하학에 의해 정의됨

변속비는 모듈이나 직경과는 무관하게 웜의 스타트 수(z₁)와 웜 휠의 잇수(z₂)에 의해서만 결정됩니다. 공식은 다음과 같습니다.

$$i = \frac{n_1}{n_2} = \frac{z_2}{z_1}$$

예를 들어, 40톱니 휠(z₂ = 40)을 구동하는 단일 스타트 웜(z₁ = 1)은 40:1의 비율을 가지는데, 이는 휠이 한 바퀴를 도는 데 웜이 40바퀴를 회전해야 한다는 것을 의미합니다. 전력 보존(손실 무시)의 원리에 따라, 속도 감소는 비례 토크 증가로 변환되어 웜 드라이브를 엘리베이터나 프레스와 같은 중장비에 구동할 수 있게 합니다.

- 셀프 잠금: 백드라이빙 방지

웜의 리드각이 기어 맞물림의 마찰각보다 작으면 웜 휠이 웜을 역방향으로 구동할 수 없습니다. 이를 자체 잠금 효과리드각이 작은 단일 스타트 웜은 자체 잠금 기능을 제공할 가능성이 더 높아 역방향 운동 방지가 필요한 용도(예: 수동 호이스트, 튜닝 메커니즘)에 적합합니다. 리드각이 큰 다중 스타트 웜은 일반적으로 자체 잠금 기능을 제공하지 않습니다.

3.0웜기어 드라이브의 핵심 유형: 구조적 분류

웜 기어 드라이브는 웜과 웜 휠의 구조 설계에 따라 분류할 수 있습니다. 각 유형은 부하 용량, 효율 및 정밀도 요구 사항에 따라 고유한 장점을 제공합니다.

전체 드라이브 구조별

- 비목구멍형 웜기어 드라이브: 웜과 웜 휠 모두 목(홈)이 없습니다. 접촉 면적이 최소화된 가장 단순한 디자인으로, 기본 컨베이어와 같은 경량 및 저정밀도 작업에 적합합니다.

- 단일 스로트 웜 기어 드라이브: 웜 휠은 웜을 부분적으로 감싸는 오목한 스로트 형상을 특징으로 하며, 스로트가 없는 웜 휠에 비해 접촉 면적이 넓습니다. 향상된 효율과 하중 용량을 제공하며, 액추에이터 및 리프팅 메커니즘과 같이 더 높은 정확도가 요구되는 산업 시스템에 일반적으로 사용됩니다.

- 더블 스로트 웜 기어 드라이브: 웜과 웜 휠 모두 스로트 디자인(오목 웜과 볼록 휠)을 채택하고 있습니다. 이러한 구성은 최대 접촉 면적과 최대 하중 용량을 제공하며 정밀 가공이 요구됩니다. 산업용 프레스 및 정밀 공작 기계와 같은 고하중 장비에 적합합니다.

웜 디자인

- 포위하는 벌레(모래시계 벌레): 웜의 직경은 중앙에서 끝으로 갈수록 증가하여 "모래시계" 모양을 형성합니다. 이로 인해 웜 휠과의 접촉 면적이 넓어져 전달 효율이 향상됩니다. 일반적으로 중하중에서 고하중 상황에 적용됩니다.

- 이중 포위 벌레(접합 표면 벌레): 엔벨로핑 웜과 풀 엔벨로핑 웜 휠을 결합한 제품입니다. 맞물림 시 톱니 표면이 균일한 접촉을 유지하여 일반 엔벨로핑 웜에 비해 뛰어난 하중 용량과 정밀도를 제공합니다. 로봇 관절 및 고하중 감속기와 같이 고정밀 고하중 적용 분야에 일반적으로 사용됩니다.

웜 휠 디자인으로

- 밀링 플랫 페이스 웜 휠: 밀링 가공으로 제작되었으며, 나선 각도는 0°이고 톱니 표면은 평평합니다. 맞물림은 제한된 지점에서만 발생하여 정확도가 낮고 비용이 저렴합니다. 장난감 구동 장치와 같은 경량 용도에만 적합합니다.

- 호브 플랫 페이스 웜 휠: 호빙 방식으로 제작되어 밀링 휠보다 피치 정확도가 높고 표면이 매끄러우며 내마모성이 우수합니다. 표준 기어 감속기와 같은 중하중, 일반 정밀 용도에 적합합니다.

- 볼록 웜휠: 곡선형 프로파일을 특징으로 하며, 오목한 웜(예: 이중 스로트 디자인)과 결합하면 "이중 홈 맞물림"을 형성합니다. 이를 통해 최고의 접촉 비율, 최고의 효율 및 최대 하중 용량을 제공하여 공작 기계 이송 장치와 같은 고정밀 고하중 시스템에 이상적입니다.

4.0웜기어 드라이브 제조 공정: 정밀도가 성능을 결정합니다

웜과 웜 휠의 톱니 표면은 곡면으로 이루어져 있어, 정확한 맞물림을 보장하기 위해 특수 공정과 장비가 필요합니다. 웜과 웜 휠의 제조 과정은 상당히 다릅니다.

벌레 제조 공정

핵심은 나선형 이빨의 정확성과 일관성을 유지하는 것이며, 정밀도에 따라 세 가지 수준으로 분류됩니다.

- 낮은 정밀도(9~12학년): 디스크형 커터(소형 모듈용) 또는 핑거 커터(대형 모듈용)를 밀링 머신에서 직접 사용하여 밀링 가공하여 생산합니다. 특수 장비가 필요하지 않으며, 수동 윈치와 같은 경량 작업에 적합합니다.

- 중간 정밀도(7~8학년): 웜 호브(웜 휠에 결합된 공구)를 사용하여 호빙 가공하여 생산합니다. 이 공정은 기어 호빙 머신에서 운동(호브 회전과 공작물 이송)을 생성하는 과정을 포함합니다. 높은 효율과 높은 정밀도 덕분에 자동차 스티어링 웜과 같은 대량 생산에 널리 사용되는 방식입니다.

- 고정밀(4~6학년): 제작사 호빙 + 연삭호빙 후, 특수 연삭기를 사용하여 웜 연삭 휠을 사용하여 마무리 작업을 수행하여 오차를 보정하고 표면 거칠기를 감소시킵니다(Ra ≤ 0.8 μm). 정밀 공작 기계 및 로봇 공학에 적합합니다.

웜휠 제조 공정

웜 휠은 웜과 정확하게 결합되어야 합니다. 두 가지 주요 접근 방식이 사용됩니다.

- 일체형 웜 휠: 소형 경량 응용 분야(예: 소형 기어박스)의 경우, 단일 블랭크를 호빙 가공하여 최종 형태로 직접 제작합니다. 조립이 필요하지 않습니다.

- 복합 웜휠: 대형 중량물(예: 리프팅 장비)에 적합합니다. 두 부분으로 제작:

- (1) 정확성을 위해 톱니바퀴 모양의 청동 기어 림을 가공(때로는 깎음)했습니다.

- (2) 외경 및 볼트 구멍을 위해 선반에서 회전된 주철 또는 강철 허브.

- (3) 간섭 맞춤 또는 볼트를 통해 조립하여 내마모성과 비용의 균형을 맞춥니다.

주요 제조 장비

- 기본 처리: 기어 밀링 머신(저정밀 웜), 선반(허브).

- 코어 프로세싱: 기어 호빙 머신(중/고정밀 웜 및 휠), 웜 휠 쉐이빙 머신(휠 마감).

- 고정밀 가공: 웜 분쇄기(정밀 웜), 유압 프레스(복합 휠 조립).

5.0재료 선택: 내마모성과 내압착 성능의 균형

웜기어 세트는 내구성과 마찰 방지 특성의 균형을 맞추기 위해 "단단하고 부드러운 페어링"을 사용합니다.

- 벌레 재료: 높은 경도와 내마모성이 요구됩니다. 일반적으로 45강(유도 경화, HRC 55–60)과 20CrMnTi강(침탄 및 담금질, HRC 58–62)이 내구성 있는 치면 제작에 사용됩니다.

- 웜휠 재료: 높은 마찰 방지 및 내마모성이 요구됩니다. 일반적인 재질로는 주석 청동(ZCuSn10Pb1, 고속, 중하중용), 알루미늄 청동(중속, 중하중용), 주철(저속, 저하중용) 등이 있습니다. 경하중 적용 시에는 나일론을 사용하여 스커핑(scuffing)으로 인한 파손을 방지할 수 있습니다.

6.0웜기어 드라이브의 일반적인 적용 분야: 사용 사례에 따라 정의되는 가치

그들의 덕분에 컴팩트한 구조, 높은 감속비, 원활한 작동 및 자체 잠금 기능웜기어 드라이브는 다양한 분야에 널리 적용됩니다.

산업용 응용 분야

- 운반 및 리프팅: 컨베이어(토크 증가에 따른 속도 감소), 엘리베이터 및 호이스트(안전을 위한 자체 잠금, 원활한 속도 제어).

- 중장비: 산업용 프레스(높은 토크 출력), 공작기계 공급 시스템(가공 정확도를 위한 고정밀 모션).

- 특수 장비: 4륜구동 차량의 트랜스퍼 케이스(교차축 변속기), 브레이크 시스템(역방향 움직임을 방지하기 위한 자체 잠금).

소비자 및 정밀 응용 분야

- 악기 튜닝: 기타와 바이올린 튜닝 페그(현의 장력을 유지하기 위한 자체 잠금 기능, 정밀한 조절 기능).

- 안전 장치: 자동 보안문(강제적인 열림을 방지하기 위해 자동으로 잠금됨).

- 일상 기계: 보트 트레일러 윈치(토크 증폭으로 무거운 짐을 들어올림), 낚싯줄(역회전 방지 기능이 있는 부드러운 감기)

7.0결론: 웜기어 드라이브의 장점과 한계

주요 장점:

- 컴팩트한 형태로 큰 단일 단계 감소 비율(10~100)

- 부드럽고 조용한 작동

- 고유한 자체 잠금 기능

- 복잡한 역전 메커니즘이 없는 직각 샤프트 배열

주요 제한 사항:

- 치아 표면 사이의 높은 슬라이딩 마찰로 인해 효율성이 낮아집니다(일반적으로 단일 시작 웜의 경우 60–70%)

- 비교적 빠른 마모로 정기적인 윤활이 필요함

- 발열 및 긁힘 위험으로 인해 고속 또는 고전력 응용 분야에 적합하지 않음

전반적으로 웜기어 드라이브는 고전적인 "효율성 대 성능" 균형저속, 중부하~경부하 애플리케이션에 필수적인 솔루션으로, 컴팩트한 설계, 안전성, 신뢰성이 중요합니다.

참고문헌

www.machinerylubrication.com/Read/1080/worm-gears

en.wikipedia.org/wiki/웜_드라이브

www.wmberg.com/resources/blogs/guide-to-worm-gear-drives

www.iqsdirectory.com/articles/gear/worm-gears.html