1.0열간압연 코일(HRC)이란? 정의, 생산 공정 및 용도

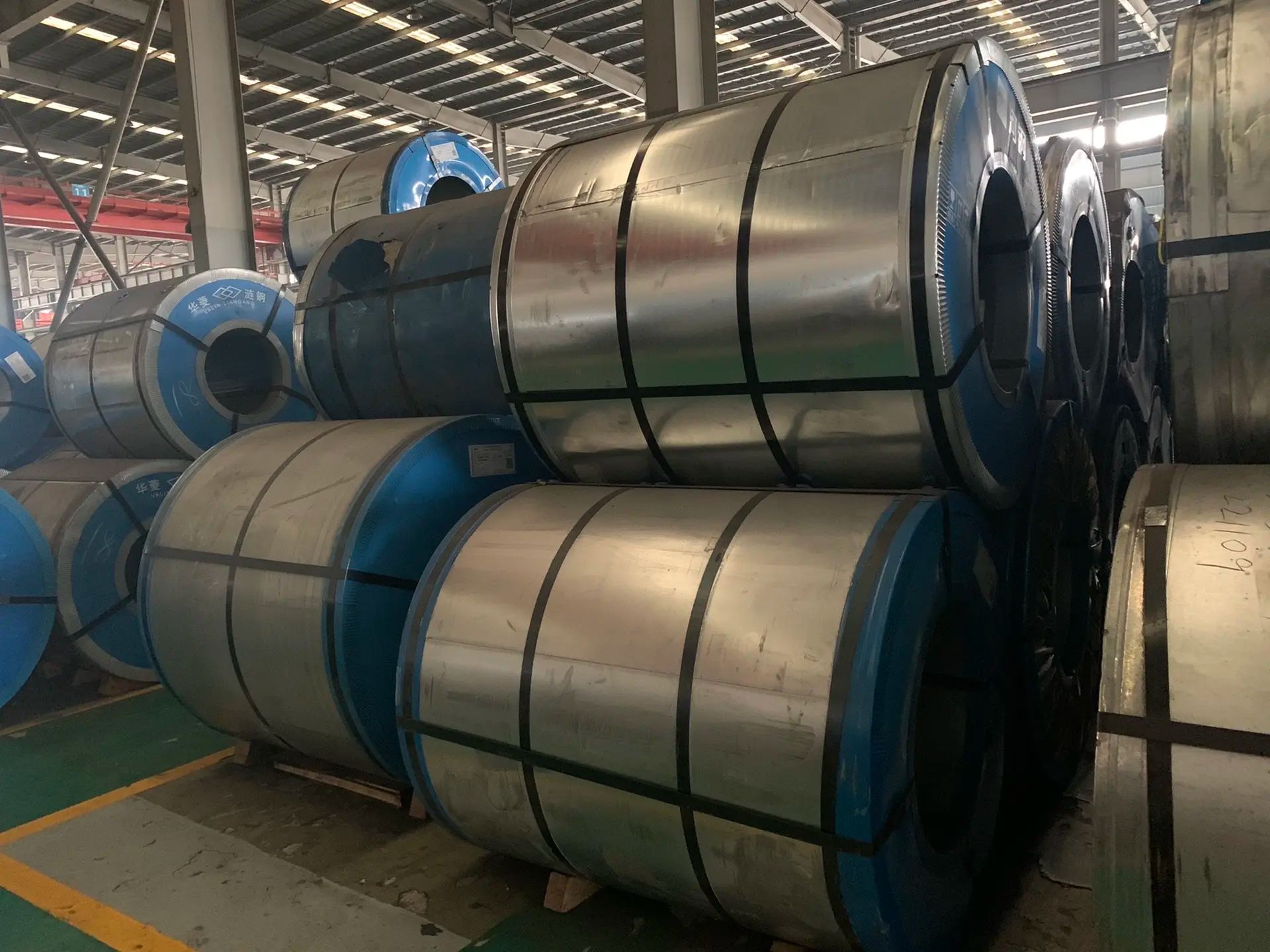

열연 코일(HRC)은 가열된 강판을 열간 압연기에서 연속 압연하여 만든 평판 강재 제품입니다. 일반적으로 코일 형태로 공급되며 건설, 기계, 자동차, 조선, 압력 용기 제조 등 다양한 산업 분야에서 널리 사용됩니다.

열연강은 저렴한 비용, 우수한 성형성, 그리고 높은 생산 효율로 철강 산업의 핵심 소재입니다. 강도는 필요하지만 높은 표면 정밀도는 필요하지 않은 구조용 소재에 적합합니다. 치수 정밀도나 표면 조도를 향상시키기 위해서는 냉간 압연이나 표면 처리와 같은 추가 가공이 필요한 경우가 많습니다.

- 표면: 고온의 스케일링으로 인해 거칠고 산화된 마감(냉간 압연 강철만큼 매끄럽지 않음).

- 기계적 특성: 강도는 비교적 낮지만 연성이 우수하여 냉간 압연이나 스탬핑과 같은 2차 가공에 적합합니다.

- 크기 범위: 일반적인 두께는 1.2mm에서 25.4mm까지이고, 너비는 2000mm를 넘습니다.

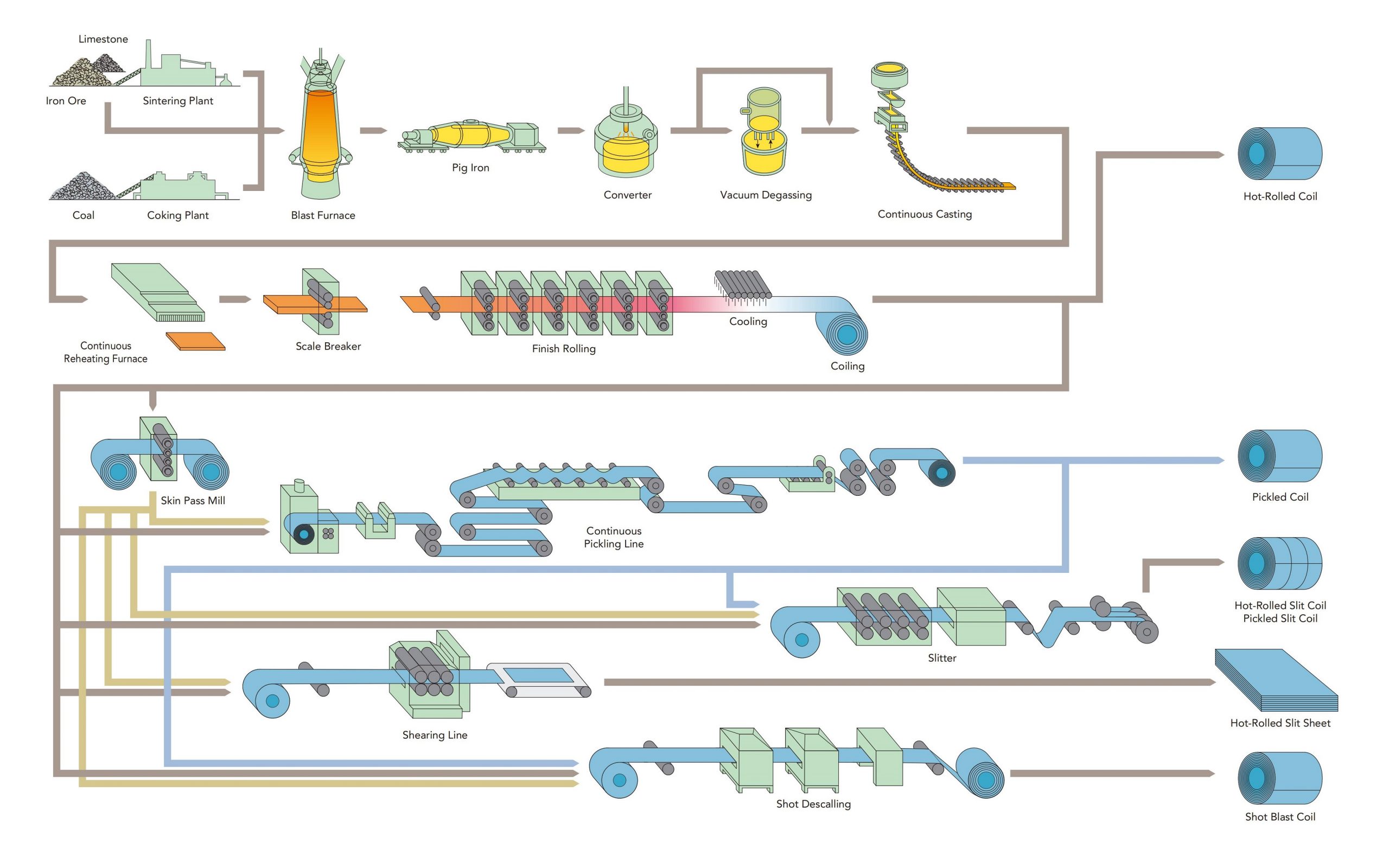

1.1열간 압연 코일(HRC) 생산 공정

- 슬래브 준비 및 가열: 생산은 두껍거나 얇은 슬래브(일반적으로 연속 주조에서 생산)를 재가열로에 공급하는 것으로 시작됩니다. 슬래브는 압연에 충분한 가소성을 보장하기 위해 재결정 온도(일반적으로 약 1700°F(927°C)) 이상으로 가열됩니다.

- 석회질 제거: 가열 후 슬래브 표면은 밀스케일(산화철)로 덮여 있습니다. 고압 워터젯을 사용하여 스케일을 제거하고 압연에 적합한 표면 품질을 보장합니다.

- 거친 롤링: 티슬래브는 조압연기(종종 여러 개의 스탠드)를 통과하면서 두께를 줄이고 길이를 늘리는 동시에 주조 구조를 분해합니다. 일부 압연기는 슬래브를 하나의 스탠드를 통해 앞뒤로 통과시켜 두께를 줄이는 역압연기를 사용합니다.

- 롤링을 마무리하다: 스트립은 정밀한 두께 감소를 위해 5~7회의 마무리 스탠드를 거칩니다. 이 단계에서 추가적인 스케일 제거가 이루어질 수 있습니다. 마무리 압연은 최종 형상, 두께 균일성, 그리고 내부 기계적 특성을 결정하는 데 중요한 역할을 합니다.

- 제어된 냉각: 압연된 스트립은 런아웃 테이블을 따라 물을 분사하여 급속 냉각됩니다. 이를 통해 입자 구조를 제어하고 기계적 성능을 향상시킵니다.

- 코일링 및 패키징: 냉각 후, 코일러를 사용하여 스트립을 롤 형태로 감습니다. 완성된 코일은 묶고, 라벨을 붙이고, 포장하여 보관 또는 배송할 준비를 합니다.

1.2열간 압연 코일(HRC)의 종류와 주요 장점

열간 압연 코일(HRC)은 일반적으로 세 가지 주요 유형으로 분류됩니다.

- 상업적 품질(CQ): 가장 널리 사용되는 유형으로, 파이프, 튜빙, 자동차 부품 등 일반적인 용도로 적합합니다.

- 구조적 품질(SQ): 더 높은 강도가 요구되는 보, 판, 하중 지지 부품과 같은 구조적 용도에 맞게 설계되었습니다.

- 무승부 품질(DQ): 심가공이나 스탬핑 부품 등 우수한 성형성이 요구되는 분야에 사용됩니다.

1.3다른 강철 제품과 비교한 HRC의 주요 장점:

- 높은 항복 강도:고응력 환경 및 고강도 적용에 이상적입니다.

- 우수한 내마모성: 높은 마모와 표면 마찰이 있는 작업에 적합합니다.

- 우수한 용접성과 성형성: 다양한 산업용 부품과 구성품으로 제작 및 성형하기 쉽습니다.

1.4열간 압연강의 가공 및 성능 특성

- 우수한 성형성: 굽힘, 스탬핑, 드로잉 공정에 적합합니다.

- 뛰어난 용접성: 다양한 용접 기술 및 방법과 호환됩니다.

- 적당한 강도와 좋은 인성: 상당한 하중을 견딜 수 있음; 구조적 적용에 적합함.

- 표면 스케일: 표면에는 고온 산화로 인해 밀 스케일이 포함될 수 있으며, 일반적으로 산세척이나 추가 가공을 통해 제거됩니다.

- 치수 정밀도 낮음: 냉각 중 수축으로 인해 냉간 압연 제품보다 허용 오차가 느슨해질 수 있습니다.

- 불규칙한 모서리: 모서리는 냉간 압연 강철에 비해 약간 둔하거나 고르지 않을 수 있습니다.

- 낮은 내부 응력: 잔류 응력이 최소화되어 제작 중 휘거나 변형될 위험이 줄어듭니다.

- 조립질, 균일한 구조: 냉간 압연 강철만큼 정제되지는 않았지만 안정적이고 일관된 성능을 제공합니다.

- 비용 효율성: 높은 생산 효율성과 낮은 제조 비용을 제공하여 대량 구조용 강철 응용 분야에 이상적입니다.

1.5열간 압연강의 일반적인 산업 응용 분야

| 산업 | 애플리케이션 | 세부 |

| 건설 | 보, 기둥, 구조 프레임 | 건물, 교량, 창고, 토목 공학에 사용 |

| 베이스 플레이트 및 각형 철재 | 하중 지지대 및 구조적 프레임 | |

| 자동차 | 섀시, 프레임, 휠 | 트럭, 트레일러, 버스 및 승용차에 사용 |

| 보강 패널 | 고강도 및 내충격성 차체 구조에 적용 | |

| 조선 | 선체 및 데크 플레이트 | 선박 및 바지선용 대형 플레이트 |

| 석유 및 가스 | 파이프 및 튜빙(저압) | 용접 파이프, 플랫폼 지지대 |

| 탱크 쉘 및 라이닝 | 석유, 가스 및 화학 제품 저장 | |

| 중장비 | 크레인 및 굴삭기 부품 | 붐 암, 프레임, 하중 지지 부품 |

| 조작 | 냉간 압연 제품용 기판 | HRC는 추가 가공 전에 종종 절이고 기름칠을 합니다. |

| 강철 드럼과 통 | 액체 저장 및 운송에 사용 | |

| 철도 | 철도 차량 프레임 및 휠베이스 | 구조적, 하중 지지 요소 |

| 에너지 | 풍력 타워 세그먼트 | 타워 및 나셀에 사용되는 두꺼운 열간 압연 강철 |

| 일반 제작 | 가드레일, 울타리, 문 | 도로 안전 및 구조적 사용 |

| 저장 시스템 | 창고 선반 및 선반 | 물류 및 보관용 중강도 HRC |

| 운송 컨테이너 | 벽 패널 및 프레임 | 컨테이너 구조용 고강도 강재 |

2.0열간 압연 강판(HRC): 제조, 특성 및 응용 분야

2.1열간 압연강의 일반적인 성능 지표

(탄소 구조강의 일반적인 값)

| 재산 | 일반적인 범위 |

| 항복 강도(MPa) | 235–355 |

| 인장 강도(MPa) | 370–550 |

| 신장(%) | 20~35세 |

| 경도(HB) | 100–170 |

| 작동 온도 범위 | 실온 ~400°C |

2.2열간 압연강의 주요 특징

| 특징 | 설명 |

| 고온 압연 | 재결정 온도 이상에서 압연되어 뛰어난 연성과 가공성을 제공합니다. |

| 표면 스케일 | 냉각하는 동안 산화 스케일이 형성되어 외관에 영향을 미치지만 산세척을 통해 제거할 수 있습니다. |

| 낮은 차원 정확도 | 열팽창과 자연 냉각으로 인해 허용 오차가 냉간 압연 강철보다 느슨합니다. |

| 약간의 변형 | 사소한 수축이 발생할 수 있으며 모서리와 가장자리가 둥글거나 약간 불규칙할 수 있습니다. |

| 구조적 사용에 이상적 | 높은 강도가 필요하지만 치수 정밀도가 중요하지 않은 적용 분야에서 널리 사용됩니다(예: 건물, 교량). |

2.3열간 압연 코일의 납품 조건

| 상태 | 설명 |

| 검은색 표면(HR) | 밀스케일이 있는 미처리 표면; 비용 효율적이며 추가 가공에 이상적입니다. |

| 절인 후 기름칠한 (HRPO) | 스케일을 제거하고 방청유로 코팅하여 후속 공정에 더 깨끗한 표면을 제공합니다. |

2.4열간 압연 강재에 대한 일반 ASTM 표준 - 응용 분야별 개요

다음 표는 열간 압연 강판, 강대 및 구조용 제품에 널리 사용되는 ASTM 표준을 적용 시나리오에 초점을 맞춰 요약한 것입니다.

| 표준 번호 | 약칭 | 재료 유형 | 일반적인 응용 프로그램 |

| ASTM A1011 | 열간 압연 탄소강, 구조용, HSLA, UHSS 강판/강대 | 탄소강, 구조용 강재, HSLA, UHSS | 자동차, 건설 구조물, 기계 부품 |

| ASTM A36 | 탄소 구조용 강 | 일반 열간압연 구조용 강판 | 보, 기둥, 브라켓, 교량 |

| ASTM A569 | 상업용 품질 열간 압연 탄소강판 및 스트립 | 상업용 탄소강(폐기, A1011로 대체) | 일반 스탬핑, 용접(비구조용) |

| ASTM A572 | HSLA 구조용 강철 | 고강도 저합금 구조용 강재 | 교량, 고층 건물, 중장비 부품 |

| ASTM A992 | 구조용 강철 모양 | 열간 압연 H형강 및 I형강 | 현대 건물의 구조 보와 기둥 |

| ASTM A715 | 열간 압연, 고강도, 냉간 성형 시트/스트립 | 고강도, 냉간성형 가능한 열간압연강 | 스탬프 부품, 프레임, 보강재 |

| ASTM A606 | 대기 부식 저항성을 갖춘 HSLA 강철 | 풍화강(예: Cor-Ten) | 옥외 구조물, 철도차량, 컨테이너 |

| ASTM A635 | 열간 압연 스트립, 탄소 및 HSLA, 폭이 넓음 | 와이드 스트립 탄소강 및 HSLA강 | 더 두꺼운 열간 압연판이 필요한 응용 분야 |

| ASTM A1008 | 냉연강판 및 강대(비교용) | 냉간 압연강(A1011과 비교) | 높은 표면 마감이 필요한 부품 |

2.5일반적인 열간 압연 ASTM 등급의 기계적 특성 비교

이 표는 항복 강도, 인장 강도 및 신장을 포함하여 일반적으로 사용되는 열간 압연 ASTM 강종에 대한 일반적인 기계적 특성을 비교한 것입니다.

| ASTM 등급 | 유형 | 항복 강도 | 인장 강도 | 신장(%) | 비고 |

| A36 | 탄소 구조용 강 | ≥ 250MPa | 400~550MPa | ≥ 20% | 건설용 일반 구조용 강재 |

| A1011 CS 타입 B | 상업용 철강 | ≥ 170MPa | ≥ 270MPa | ≥ 28% | 일반 성형, 비구조적 |

| A1011 SS 36등급 | 구조용 강철 | ≥ 250MPa | ≥ 400MPa | ≥ 20% | A36 대체재, 건설에 널리 사용 |

| A1011 SS 50등급 | 고강도 구조용 강철 | ≥ 345MPa | ≥ 450MPa | ≥ 18% | 강도가 높아 교량, 중장비 등에 사용 |

| A1011 HSLAS 50학년 | HSLA 스틸 | ≥ 345MPa | ≥ 450MPa | ≥ 20% | SS 등급보다 성형성이 우수하여 자동차 프레임에 적합 |

| A1011 HSLAS-F 50등급 | HSLA – 향상된 성형성 | ≥ 345MPa | ≥ 450MPa | ≥ 22% | 스탬핑 성능이 향상되었습니다 |

| A1011 100등급(UHSS) | 초고강도강 | ≥ 690MPa | ≥ 830MPa | ≥ 10% | 자동차 구조 부품, 안전 쉘 |

| A572 50학년 | HSLA 구조용 강철 | ≥ 345MPa | ≥ 450MPa | ≥ 18% | 교량, 리프팅 장비, 건설 기계 |

| A992 | H형 구조용 강재 | ≥ 345MPa | 450–620MPa | ≥ 18% | I-빔 및 H-빔용 A572를 대체합니다. |