Metal cutting is one of the most fundamental and critical manufacturing methods in mechanical engineering. Whether it is turning on a lathe, milling on a milling machine, boring on a boring machine, or precision material removal on modern CNC systems such as 튜브 레이저 절단기, the core principle remains the same: removing excess material from a workpiece to achieve the required shape, dimensions, and surface quality.

금속 절삭 공정을 제대로 이해하려면 다음 세 가지 핵심 측면에서 분석하는 것이 필수적입니다. 절삭 요소, 절삭 매개변수 및 절삭 레이어 형상.

1.0금속 절삭에서 절삭 요소란 무엇인가

금속 절삭은 공작기계에서 절삭 공구가 공작물에 절삭 운동을 가하여 과도한 재료를 칩 형태로 제거하는 가공 공정을 말합니다. 대표적인 공작기계로는 선반, 밀링 머신, 드릴링 머신, 보링 머신 등이 있습니다.

금속 절단의 기본 요소는 주로 다음과 같습니다.

- 절단 동작: 주 동작과 이송 동작을 포함합니다(예를 들어, 선반에서는 공작물 회전이 주 동작이고, 밀링 머신이나 드릴링 머신에서는 공구 회전이 주 동작입니다).

- 절단 매개변수

- 절단층 및 해당 기하학적 매개변수

이러한 요소들은 종합적으로 절삭 효율, 가공 정확도 및 공구 수명을 결정합니다.

요약: 절삭 요소는 다양한 유형의 공작 기계에서 절삭 공정을 분석하고, 절삭 매개변수를 선택하고, 가공 전략을 최적화하기 위한 이론적 기반을 형성합니다.

2.0절삭 작업 시 공작물 표면 분류

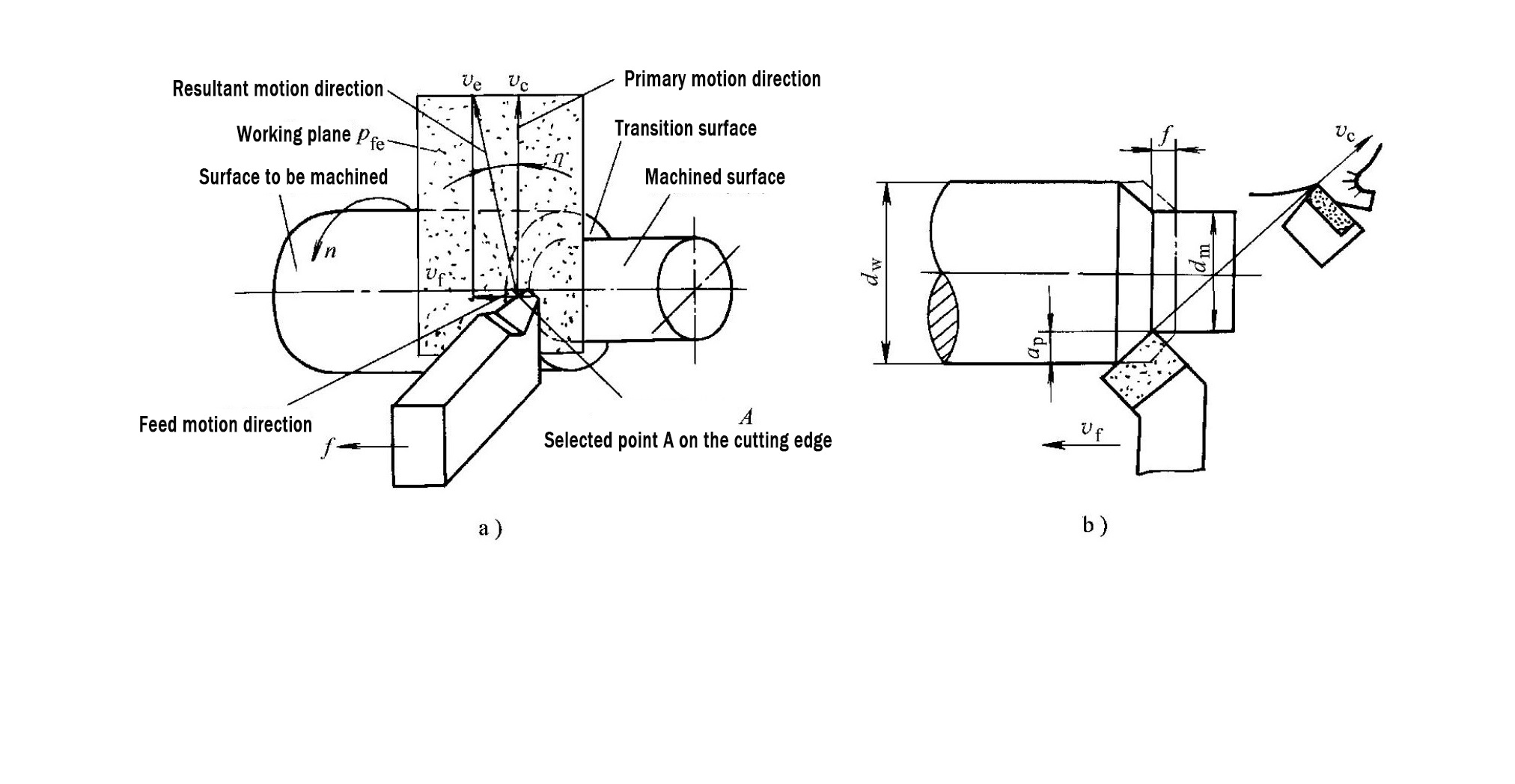

절삭 과정에서 공작물의 표면은 정적인 상태가 아니라 재료가 제거됨에 따라 지속적으로 변화합니다. 이러한 현상은 모든 금속 절삭 작업에 공통적으로 나타나며, 표면은 일반적으로 세 가지 범주로 분류됩니다.

- 가공된 표면: 공구에 의해 이미 절삭되어 가공물의 최종 또는 중간 치수를 형성하는 표면

- 가공할 표면: 아직 절단되지 않은 표면으로, 다음 절단층에 의해 제거될 부분입니다.

- 전이 표면: 절삭날에 의해 현재 형성되고 있는 표면으로, 다음 절삭 과정 또는 회전에서 추가로 제거될 부분입니다.

요약: 절삭층은 가공될 표면과 가공된 표면 사이에 존재하며, 전환 표면은 이 둘을 연결하는 동적 인터페이스 역할을 합니다.

3.0사료와 사료 급여량이란 무엇인가요?

3.1밥을 먹이다

이송량은 이송 방향으로 공작물에 대한 공구의 변위를 나타내며, 절삭 중 재료 제거 "밀도"를 반영합니다. 이송량의 정의는 기계 종류에 따라 약간씩 다릅니다.

- 회전당 공급량:

$$

f (mm/r)

$$

주로 선반 및 보링 머신에 사용됩니다.

- 치아당 사료량:

$$

f_z (mm/치아)

$$

Commonly used for multi-tooth tools on milling machines, 드릴링 머신, and reamers.

예를 들어, 선반에서 외측 선삭을 할 때, 이송량은

$$

에프

$$

이는 공작물이 한 바퀴 완전히 회전하는 동안 공구가 전진하는 축 방향 거리를 나타냅니다.

3.2공급 속도

이송 속도는 절삭날의 특정 지점이 공작물에 대해 이송 방향으로 순간적으로 이동하는 속도이며, mm/min 단위로 표시됩니다.

$$

v_f = f \cdot n = z \cdot n \cdot f_z

$$

어디:

- \(v_f\)는 공급 속도입니다.

- \(f\)는 회전당 공급량입니다.

- \(f_z\)는 치아당 이송량입니다.

- \(n\)은 스핀들 회전 속도(r/min)입니다.

– \(z\)는 절삭날의 개수입니다.

공학적 해석: 다른 조건이 일정할 때, 이송 속도를 증가시키면 절삭층 두께가 증가하여 절삭력과 공구 부하가 커집니다.

4.0절삭 깊이란 무엇인가

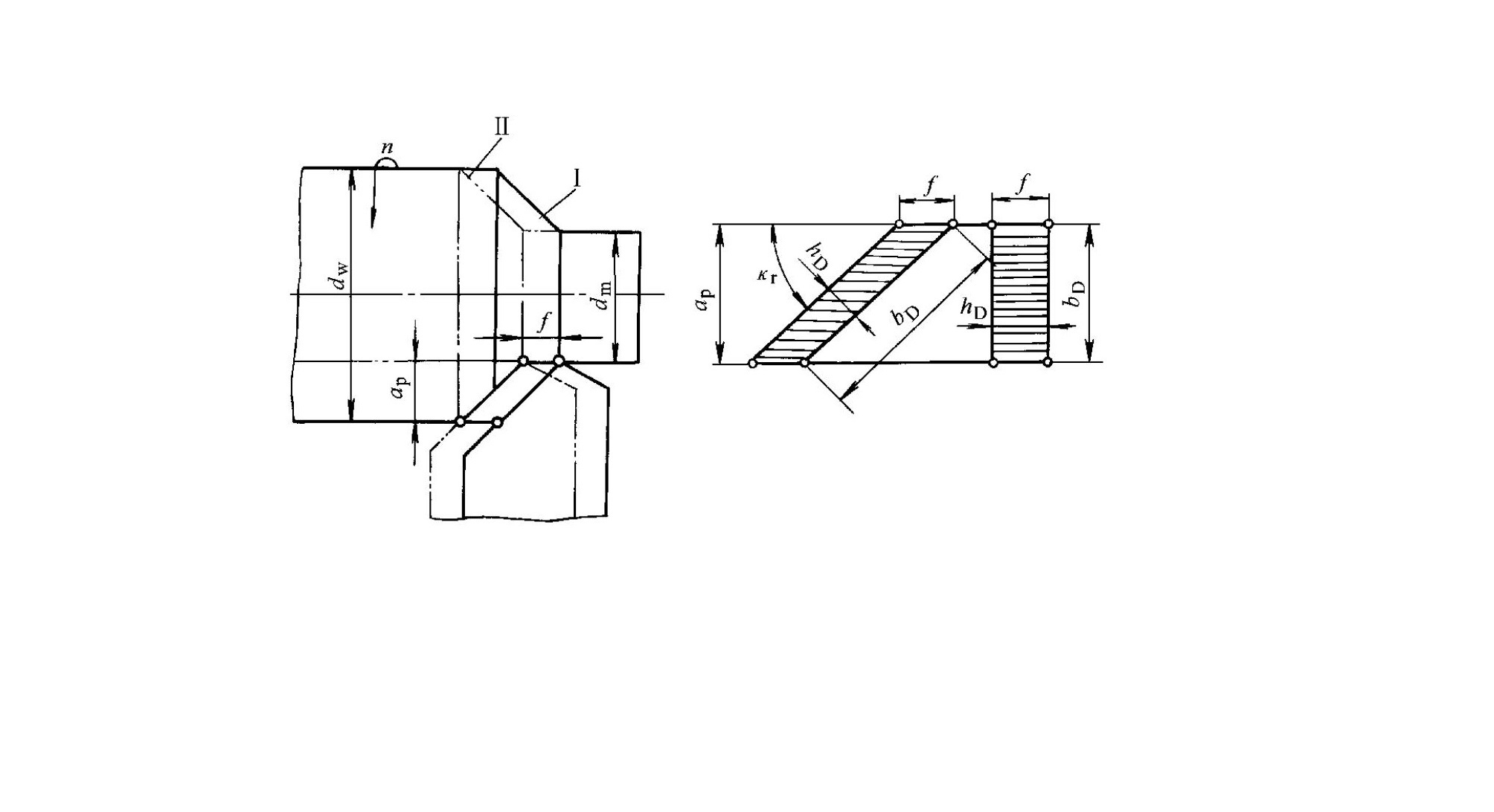

절삭 깊이는 절삭날의 특정 지점을 지나 가공 평면에 수직으로 측정한 절삭 깊이를 말합니다. 단위는 mm이며, 그 정의는 가공 방법에 따라 달라집니다.

4.1일반적인 계산 방법

- 선반을 이용한 외부 선삭:

$$

a_p = \frac{d_w – d_m}{2}

$$

- 지루한 작업:

(d_w)와 (d_m)의 위치만 바뀌면 동일한 공식이 적용됩니다. - 갈기:

절삭 깊이는 일반적으로 공작물에 대한 공구의 수직 접촉 깊이로 정의됩니다. - 판재 전단:

절삭 깊이는 한 번에 절단되는 판재의 두께에 해당합니다.

어디:

- \(a_p\)는 절삭 깊이입니다.

- \(d_w\)는 가공할 표면의 직경입니다.

- \(d_m\)은 가공된 표면의 직경입니다.

공학적 해석: 거친 가공에서 증가

$$

에이피

$$ is usually prioritized to improve metal removal rate. In finishing operations, a smaller depth of cut is preferred to achieve better surface quality.

5.0결론: 절삭 레이어를 이해하는 것이 중요한 이유

절삭 매개변수는 절삭층의 형상을 결정하며, 절삭층 매개변수는 금속 가공 장비의 전반적인 가공 성능에 직접적인 영향을 미칩니다.

주요 영향 요인으로는 절삭력 크기, 절삭 온도, 공구 마모 및 공구 수명, 가공 표면 품질 등이 있습니다.

절삭 매개변수를 합리적으로 선택하려면 절삭층의 기본적인 특성에 대한 명확한 이해가 필수적입니다.

6.0FAQ: 금속 절단에 대한 자주 묻는 질문

Q1: 절삭 매개변수 중 공구 수명에 가장 큰 영향을 미치는 것은 무엇입니까?

A: 절삭 속도는 절삭 온도 및 마모 메커니즘에 직접적인 영향을 미치기 때문에 공구 수명에 가장 큰 영향을 미칩니다.

$$

v_c = \frac{\pi dn}{1000}

$$

Q2: 이송 속도를 높이면 항상 가공 효율이 향상될 수 있습니까?

A: 아니요. 이송 속도가 높을수록 재료 제거율은 증가하지만, 절삭력과 공구 부하가 증가하여 공구 수명이나 표면 품질이 저하될 수 있습니다.

Q3: 절삭층 매개변수는 표면 마감에 어떤 영향을 미칩니까?

A: 절삭층 두께가 두꺼워질수록 일반적으로 절삭력과 진동이 증가하여 표면 조도가 저하될 수 있습니다. 최적화

$$

f \text{ 및 } a_p

$$

효율성과 표면 품질의 균형을 유지하는 데 도움이 됩니다.