소개

알루미늄은 낮은 밀도, 높은 강도, 내식성, 그리고 뛰어난 전기 및 열 전도성을 특징으로 합니다. 건설, 항공우주, 자동차, 전자 및 가정용 제품에 널리 사용됩니다. 절단은 알루미늄 제조의 핵심 예비 공정으로, 치수 정확도, 절삭 품질, 생산 효율 및 비용을 직접적으로 결정합니다. 본 기사에서는 "알루미늄 절단 방법"을 중점적으로 다루며, 수동 절단과 톱을 사용하지 않는 절단이라는 두 가지 기본 접근 방식을 분석합니다.

1.0알루미늄 수동 절단: 기본 실용 가이드

수동 절단은 전기가 필요 없어 진입 장벽이 낮습니다. 소량 생산, 현장 긴급 수리 또는 전문 장비가 부족한 상황에 적합합니다. 핵심 목표는 절단 직진도를 제어하고 버(burr)를 최소화하는 것입니다.

1.1도구 선택 및 준비

- 핵심 도구: 고속도강(HSS) 미세 톱니 쇠톱날(18-24 TPI); 경질 알루미늄 합금의 경우 카바이드 팁 톱날은 선택 사항입니다. 추가 도구로는 바이스(고무 패드 턱 포함), 줄자(정확도 ≥1mm), 마커, 직각자/각자, 중간/미세 톱니 줄, 알루미늄 절삭유 또는 등유가 있습니다.

- 안전 보호: 절단 부위에 피부가 노출되는 것을 피하기 위해 절단 방지 장갑, 안전 고글, 긴팔 작업복을 착용하세요.

- 알루미늄 고정: 절단선이 턱과 평행이 되도록 알루미늄을 바이스에 놓고 적당한 힘으로 고정합니다. 1m가 넘는 길고 가는 소재의 경우, 휘어지거나 변형되는 것을 방지하기 위해 지지점을 추가하십시오.

1.2운영 단계

- 측정 및 표시: 줄자를 사용하여 치수를 측정합니다(오차 ±0.5mm). 직각자/각도자를 사용하여 선을 2~3회 그어 표시합니다. 원형 또는 불규칙한 재질의 경우, 표시가 닫힌 고리 모양을 이루도록 합니다.

- 절단 위치: 쇠톱을 절단면에 대해 45°~60° 각도로 잡습니다. 3~5회 가볍게 쳐서 파일럿 홈(커프)을 만들고 톱날이 흔들리는 것을 방지합니다.

- 안정적인 절삭: 블레이드를 파일럿 홈에 평평하게 맞닿게 합니다. 분당 10~15회 스트로크로 적당한 힘으로 전진합니다(블레이드가 휘지 않도록 주의). 3~5회 스트로크마다 절삭유를 도포하여 열을 줄이고 갈링(블레이드 눌림)을 방지합니다.

- 절단 마무리: 절단 깊이가 2/3에 도달하면 속도를 늦추고 압력을 줄이세요. 속이 빈 튜브나 얇은 두께의 소재의 경우, 절단이 완료되기 직전에 절단할 부분을 잡고 부드럽게 부러뜨려 주세요.

- 디버링: 단일 방향 디버링에는 중간 날의 줄을 사용하고, 그 후 미세 날의 줄로 다듬습니다. 표면 거칠기는 Ra ≤ 6.3μm를 목표로 합니다.

1.3적용 가능한 시나리오 및 예방 조치

- 적용 범위: 알루미늄 판재(두께 ≤5mm), 박관(외경 ≤30mm), 알루미늄 앵글(단면 ≤50mm), 프로파일(길이 ≤1m). 소량(10개 이하) 가공에 적합합니다.

- 지침:

- 거친 이빨의 칼날(≤14 TPI)을 사용하지 마십시오.

- 칼날 파손을 방지하기 위해 과도한 힘을 가하지 마십시오.

- 알루미늄 칩을 청소하려면 브러시를 사용하세요(맨손은 절대 사용하지 마세요)

- 경질 알루미늄 합금(7075 시리즈)의 경우 단일 절삭 시간을 단축하고 절삭유 빈도를 높입니다.

2.0알루미늄의 톱 없는 절단: 톱질 없는 기술 솔루션

톱이 필요 없는 절단에는 공구 가공, 레이저, 플라즈마, 워터젯 및 전단 가공 방법이 포함되며, 가정의 긴급 상황부터 산업용 정밀 가공까지 다양한 시나리오에 적합합니다.

2.1핵심 기술 비교표

| 절단 방법 | 적용 가능한 시나리오 | 치수 정확도 | 절단 효율성 | 장비 비용 | 핵심 이점 | 안전 포인트 |

| 공구 가공 | 두께 ≤3mm 판, 얇은 벽 튜브, 미세 절단 | ±0.2~0.5mm | 낮음(수동) / 중간(기계) | 낮음 – 중간 | 매끄러운 절단, 열 변형 없음 | 수동 스크래핑의 제어력; 기계적 절단에는 냉각수 사용 |

| 레이저 커팅 | 0.1~20mm 소재(모든 종류), 복잡한 형상, 대량 생산 가능 | ±0.05~0.1mm | 높음(수동 10-20배) | 높은 | 비접촉, 작은 열영향부(HAZ) | 레이저 안전 안경을 착용하세요. 알루미늄 먼지를 환기하세요. |

| 플라스마 절단 | ≥6mm 판, 두꺼운 벽의 튜브, 저정밀 산업 작업 | ±0.5-1mm | 중간 – 높음 | 중간 | 두꺼운 재고에 효율적이며 비용이 적당합니다. | 인화성 물질로부터 멀리하십시오. 난연성 장비와 마스크를 착용하십시오. |

| 워터젯 절단 | ≥10mm 두께의 판, 민감한 합금, 고정밀 복잡한 형상 | ±0.05~0.1mm | 중간 | 높은 | 열변형 없음, 친환경, 먼지 없음 | 고압 호스 보호, 연마재 보관 밀봉 |

| 전단 | ≤1mm 박판, 호일, 직선 일괄 절단 | ±0.3-0.8mm | 하이(스트레이트 컷) | 낮음 – 중간 | 편리한 조작, 저렴한 비용 | 재료 주름을 방지하기 위해 블레이드 간격을 조정하세요. |

2.2톱리스 방식에 대한 세부 작업

- 공구 가공:

- 매뉴얼: 알루미늄 전용 카바이드 스크레이퍼를 사용하세요(1회 통과 시 ≤0.5mm 제거, 단방향)

- 기계: 알루미늄 전용 카바이드 공구를 갖춘 선반/밀 사용(레이크 각도 15°-20°, 릴리프 각도 5°-8°)

- 속도 설정: 100-300m/분(연질 알루미늄); 낮은 값(경질 알루미늄)

- 항상 절삭유를 사용하세요

- 레이저 절단:

- 장비 : 파이버 레이저 커터(파장 1064nm)

- 전원 설정: 500-1000W(≤3mm); 1000-3000W(3-10mm); 3000-6000W(10-20mm)

- 절단 속도: 2-15m/min

- 초점: 표면 아래 0.5-1mm

- 보조가스 : 산화방지를 위한 질소(압력 0.3~0.8MPa)

- 플라즈마 절단:

- 장비: 공기 플라즈마 또는 전용 알루미늄 플라즈마 커터

- 가스: 아르곤 또는 아르곤-수소 혼합물(8:2)

- 현재 설정: 60-80A(6-10mm); 80-120A(10-20mm)

- 절단 속도: 300-800mm/min

- 노즐 스탠드오프: 5-10mm

- 워터젯 절단:

- 압력: 300-400MPa

- 연마재: 80-120메시 크기

- 절단 속도: 100-500mm/분(두꺼운 소재의 경우 더 느림)

- 작업 후: 폐수 및 폐연마제 세척, 고압 보호 보장

- 전단:

- 매뉴얼: 주석 가위를 사용하세요(넓은 시트를 ≤50mm 간격으로 자르세요)

- 기계적: 블레이드 간격을 조정합니다(알루미늄 두께의 5%-10%). 고정 장치가 단단히 고정되었는지 확인합니다.

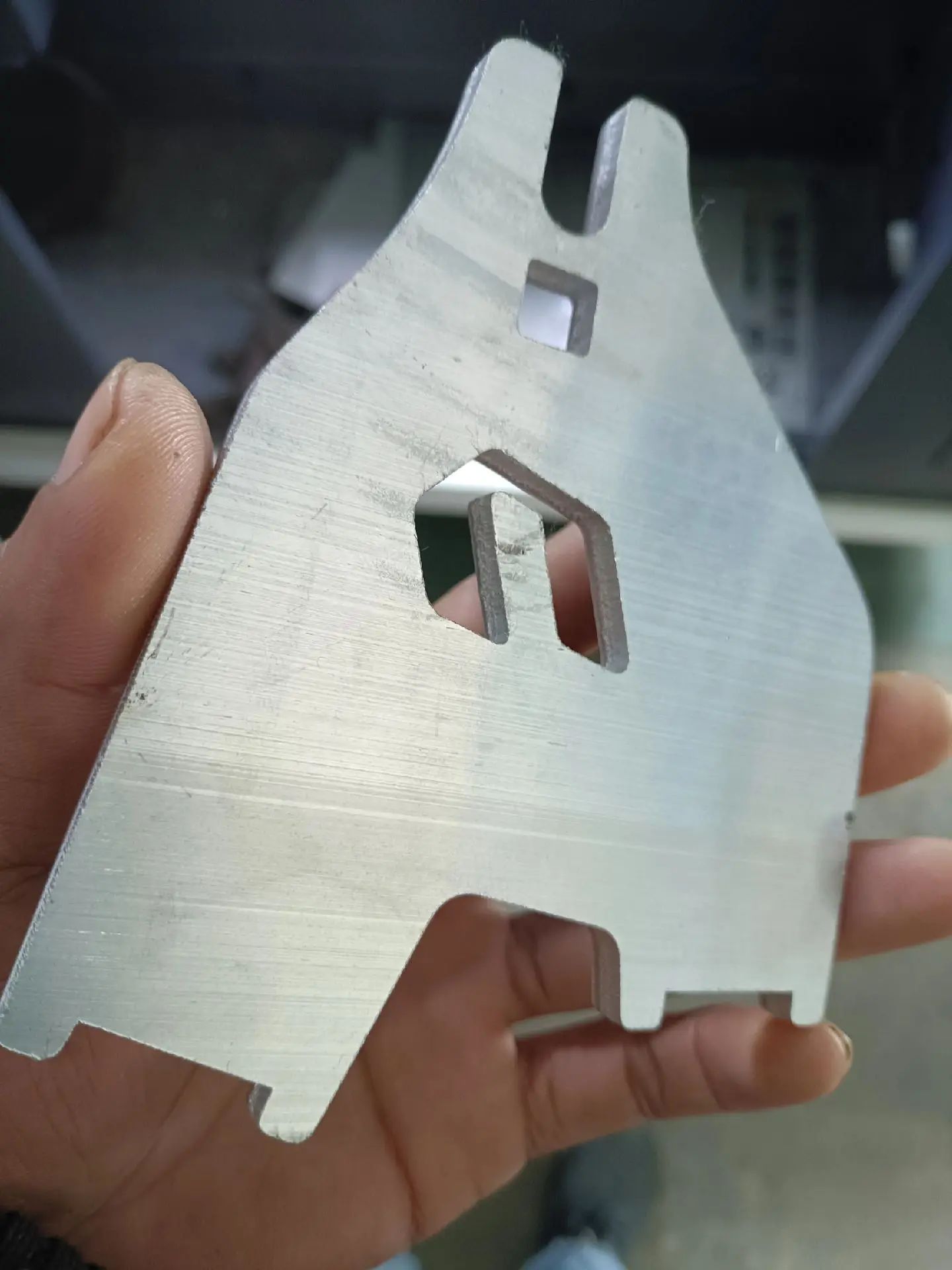

3.0알루미늄 유형별 정밀 절단 솔루션

3.1다양한 알루미늄 절단 시나리오에 대한 적응표

| 알루미늄 타입 | 명세서 | 추천 방법 | 핵심 도구/장비 | 중요 운영 지점 |

| 알루미늄 시트 | 얇음(≤1mm) | 수동 전단, 전기 전단, 레이저 절단 | 주석 가위, 500-1000W 파이버 레이저 | 전단: 휘어짐 방지. 레이저: 질소 사용; 가장자리를 가볍게 사포질 |

| 알루미늄 판 | 중간(1-6mm) | 손톱톱, 원형톱, 레이저, 플라즈마 | 미세 이빨 톱, 60-80T 알루미늄 원형 블레이드 | 손톱톱: 단단히 조이세요. 원형톱: RPM 2000-3000 |

| 알루미늄 판 | 두껍다(≥6mm) | 워터젯, 플라즈마, 고출력 레이저 | 워터젯, 플라즈마 커터, 3000W+ 레이저 | 워터젯: 연마제 추가. 플라즈마: 노즐 속도를 일정하게 유지 |

| 알루미늄 튜브 | 얇은 벽(≤2mm) | 손톱톱 + V블록, 레이저, 튜브 커터 | 미세톱니톱, V블록, 1000~2000W 레이저 | 튜브에 나무 조각을 채우고 블레이드의 수직성을 확인하십시오. |

| 알루미늄 튜브 | 두꺼운 벽(≥2mm) | 초경 핸드톱, 선반, 콜드톱 | 카바이드 팁 톱, 선반, 특수 파이프 커터 | 깨짐을 방지하기 위해 완전히 자르기 전에 조심스럽게 잘라냅니다. |

| 알루미늄 프로파일 | 창문/문/산업용 | 손톱톱, 원형톱, 마이터톱 | 미세 톱, 알루미늄 톱날, 마이터 톱 | 고무 랩 바이스 턱; 원형 톱에는 가이드 레일을 사용하세요 |

| 알루미늄 앵글 | 얇음(≤5mm) | 손톱톱, 원형톱 | 미세 톱, 각도 조절이 가능한 원형 톱 | 정사각형으로 각도를 교정합니다. 배치에는 원형 톱을 사용합니다. |

| 알루미늄 앵글 | 두껍다(≥5mm) | 원형 톱, 플라즈마, 레이저 | 알루미늄 원형 블레이드, 플라즈마 커터 | 열 균열을 방지하기 위해 냉각을 강화합니다. |

| 알루미늄 합금 | 소프트(6061/5052) | 손톱톱, 원형톱, 레이저, 가공 | 미세 톱, 알루미늄 블레이드, 레이저 | 절삭 속도를 높이세요. 절삭유를 사용하여 긁힘을 방지하세요. |

| 알루미늄 합금 | 하드(7075/2024) | 레이저, 워터젯, 카바이드 원형 톱 | 3000W+ 레이저, 워터젯, 경질 합금 블레이드 | 절삭 속도를 줄이십시오. 냉각수 유량 ≥5L/min |

3.2보충 전문 절단 기술

- 프로파일 절단:

- 각도자를 사용하여 각도(45°/90°)를 교정합니다.

- 중공 부분이 압착되는 것을 방지하기 위해 단단히 고정하십시오.

- 산업용: 전용 알루미늄 절단기 사용(45° 마이터 조인트 오차 ≤±0.1°)

- 경질 합금 절단:

- 절단 후 돋보기로 미세 균열을 검사합니다.

- 레이저 절단: 출력 증가, 속도 감소

- 표준 쇠톱날을 사용하지 마십시오

4.0알루미늄 원형 톱 절단: 기술 세부 사항

원형 톱 절단은 중간 규모의 직선 절단에 적합합니다. 절단 성공은 톱날 선택, RPM 제어, 그리고 냉각/윤활에 달려 있습니다.

4.1원형 톱 절단을 위한 핵심 매개변수

| 알루미늄 종류 / 두께 | 블레이드 선택(치아/소재) | RPM(r/min) | 이송 속도(mm/분) | 냉각수 요구 사항 | 적용 가능한 시나리오 |

| 얇은 판(1-3mm) | 80T / 카바이드 팁 알루미늄 블레이드 | 3000-3500 | 80-100 | 연속 분사 (갈라짐 방지) | 중간 볼륨 스트레이트 컷 |

| 중간 플레이트(3-6mm) | 60-80T / 카바이드 팁 알루미늄 블레이드 | 2500-3000 | 50-80 | 연속 분사 (쿨 블레이드) | 중간 볼륨 처리, 건설 |

| 얇은 튜브(≤2mm) | 80T / 카바이드 팁 알루미늄 블레이드 | 2500-3000 | 30-50 | 소량씩 자주 도포(누적 방지) | 창문/문 제작 |

| 프로파일(단면 ≤80mm) | 60-70T / 카바이드 팁 알루미늄 블레이드 | 2000-2500 | 40-60 | 연속 분사; 깨끗한 공동 칩 | 구조 프레임, 건축 |

| 연질 합금(6061) | 60-80T / 카바이드 팁 알루미늄 블레이드 | 2500-3500 | 60-90 | 표준 윤활(붙음 방지) | 일반 중간 볼륨 가공 |

| 경질 합금(7075) | 70-80T / 코팅 카바이드 블레이드 | 1500-2000 | 30-50 | 고유량 스프레이(공격적 냉각) | 정밀 부품 가공 |

4.2운영 단계

- 매개변수 설정: 테이블당 블레이드, RPM, 이송 속도를 선택하세요. 연질 알루미늄에는 높은 RPM을 사용하고, 경질 합금/두꺼운 소재에는 낮은 RPM을 사용하세요.

- 고정: 알루미늄을 작업대에 단단히 고정합니다. 절단선을 가이드 레일에 맞춥니다. 길거나 얇은 소재를 위한 지지대를 추가합니다.

- 절단 작업: 톱을 시동하고 최대 RPM이 될 때까지 기다린 후 전진하십시오. 절삭유를 계속 분사하면서 안정적으로 공급하십시오. 장시간 고속 공회전은 피하십시오.

- 후처리: 재료를 제거하기 전에 칼날이 완전히 멈출 때까지 기다리세요. 줄로 버를 제거하고 칼날의 이물질을 제거하세요.

4.3지침

- 블레이드 유지관리: 정기적으로 검사하고, 마모되었거나 깨졌다면 교체하세요.

- 도구 호환성: 알루미늄에는 목공용 칼날을 사용하지 마십시오.

- 유체 유지 관리: 효율성을 유지하려면 절삭 유체를 정기적으로 교체하세요.

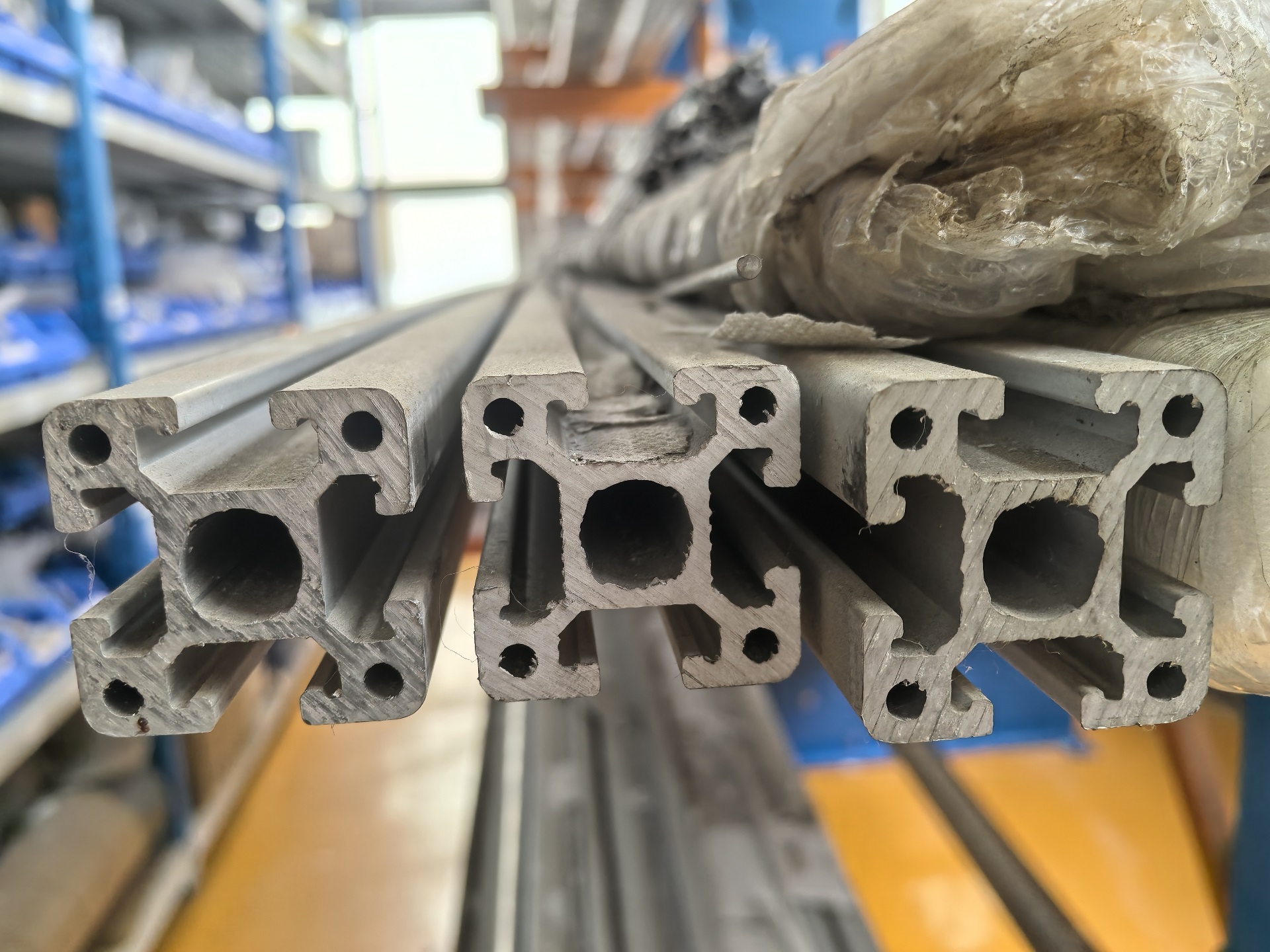

5.0전문 절단 장비: 분류 및 선택

알루미늄 절단기 자동화 수준과 절단 원리에 따라 분류되며, 대규모, 고정밀 가공을 위해 설계되었습니다.

5.1자동화 수준별 분류

수동 알루미늄 절단기

- 코어 구조 : 주철 프레임 + 수동 바이스 + 카바이드 블레이드(300-400mm) + 단순 냉각 노즐

- 주요 매개변수: 절단 각도 0°-45°(허용 오차 ≤±0.2°), 치수 정확도 ±0.1-0.3mm, ≤10mm 플레이트/≤80mm 튜브에 적합

- 적용 가능한 시나리오: 소량 배치(배치당 ≤50개), 맞춤 주문, 현장 설치

- 장점: 구조가 간단하고, 설치 면적이 작으며, 투자 비용이 적고, 유지 보수가 쉽습니다.

반자동 알루미늄 절단기

- 핵심 구조: 공압/유압 클램핑 + 자동 공급 레일 + 순환 냉각 시스템

- 주요 매개변수: 각도 허용 오차 ≤±0.15°, 치수 정확도 ±0.08-0.2mm, 효율성 30-80개/시간

- 적용 가능한 시나리오: 중간 배치(배치당 50-300개), 표준화된 프로파일 처리(문/창틀, 튜브)

- 장점: 효율성 2~3배 증가, 정확도 안정, 노동 강도 감소

전자동 알루미늄 절단기

- 핵심구조 : PLC 제어시스템 + 서보공급 + 자동적재/하역 + 폐기물수거

- 주요 매개변수: 각도 허용 오차 ≤±0.1°, 치수 정확도 ±0.05-0.1mm, 효율성 100-300개/시간

- 적용 가능한 시나리오: 대량 배치(배치당 ≥300개), 정밀 부품(자동차 부품, 커튼월 용골)

- 장점: 24시간 연속 작동, 고정밀 일관성, 유연한 제조 호환성

5.2핵심 선택 권장 사항

- 유지 관리 고려 사항:

- 블레이드, 노즐 및 커팅 헤드를 정기적으로 검사하여 마모나 손상이 없는지 확인하십시오.

- 제조업체 권장 사항에 따라 절삭유 및 필터를 교체하십시오(일반적으로 산업용으로 3~6개월마다).

- 치수 정확도를 유지하기 위해 분기별로 가이드 레일 정밀도를 교정합니다.

- 장비 걸림을 방지하기 위해 매주 칩 수집 시스템을 청소하십시오.

6.0안전 운영 표준 및 품질 관리 지점

6.1안전 운영 표준

- 필수 보호 장비:

- 모든 작업: 절단 방지 장갑 + 안전 고글

- 레이저/플라즈마 절단: 특수 파장 호환 보호 안경/페이스 실드

- 먼지가 많은 환경(레이저/플라즈마): N95+ 방진 마스크

- 플라즈마 절단: 난연 작업복 + 내열 장갑

- 작업 전 도구 검사:

- 쇠톱날: 견고성과 균열이 없는지 확인하십시오.

- 원형 톱: 톱날 장착 보안 및 보호 기능 확인

- 전력 장비: 배선, 냉각 시스템 및 비상 정지 버튼을 검사합니다.

- 절삭유: 적절한 유체 수준과 알루미늄과의 호환성을 보장하세요.

- 작업 환경 요구 사항:

- 환기 유지(특히 레이저/플라즈마 절단 시 알루미늄 먼지와 연기 제거에 중요)

- 작업 구역을 건조하고 기름, 잔해물 및 가연성 물질이 없는 상태로 유지하십시오.

- 레이저/플라즈마 작업장에 건조 분말 소화기(금속 화재의 경우 D등급)를 장착하세요.

- 작동 장비 주변에 명확한 안전 구역을 표시하세요(최소 1.5m 반경)

- 운영 금지 사항:

- 완전한 보호 장비 없이는 절단 금지

- 고정되지 않은 또는 불안정한 작업물은 처리하지 않습니다.

- 절단 중/직후에는 회전하는 칼날, 절단 헤드 또는 뜨거운 작업물을 만지지 마십시오.

- 전문 장비의 무단 작동 금지(훈련된 인력만 허용)

- 안전 가드 또는 비상 정지 시스템을 수정하지 마십시오.

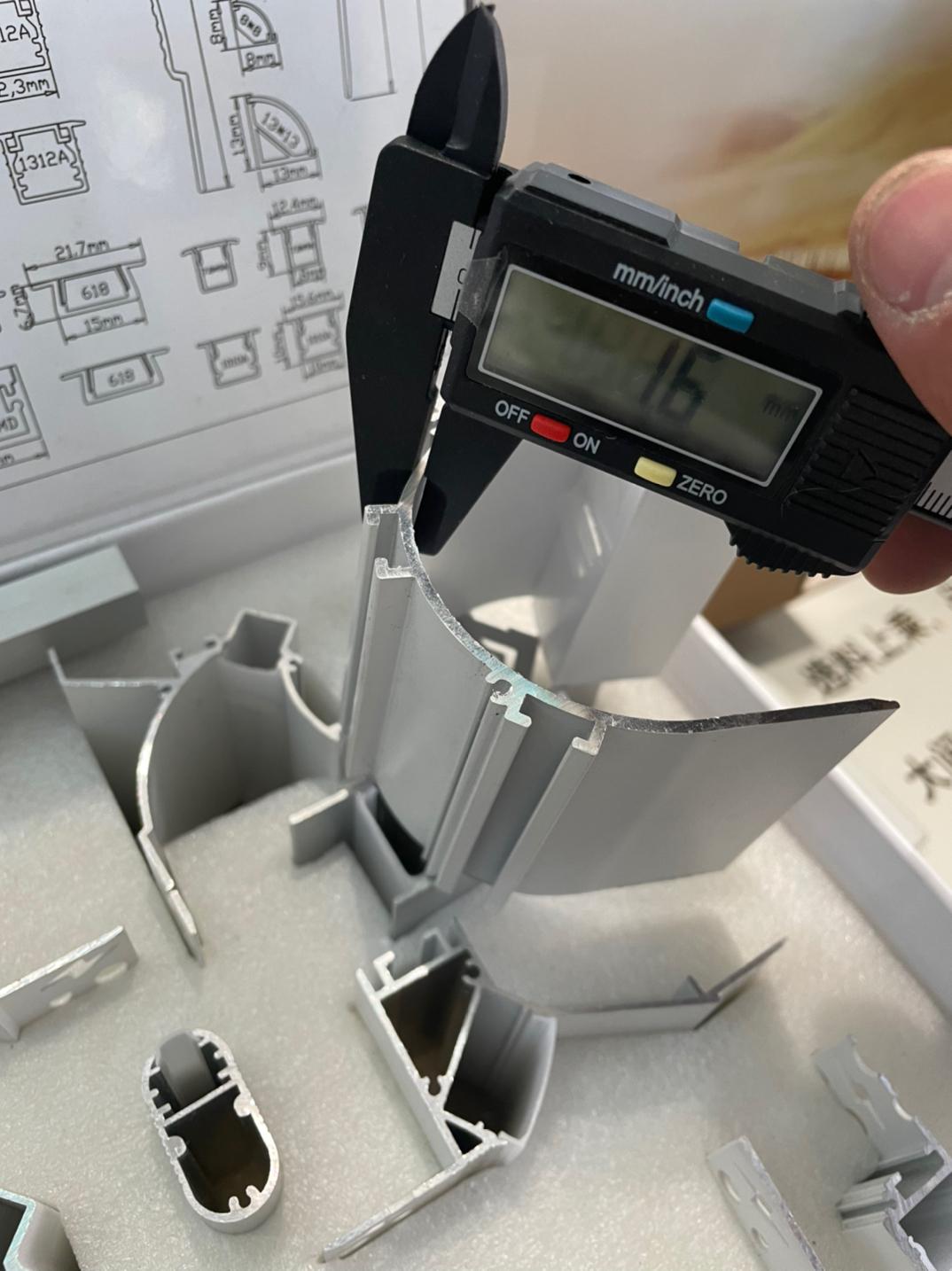

6.2품질 관리 지점

- 치수 정확도 보장:

- 교대근무 전에 측정 도구(테이프 측정기, 캘리퍼스, 각도자)를 교정하세요.

- 일괄처리를 위해 10개 품목마다 샘플링 검사를 실시합니다.(고정밀 부품의 경우 100% 검사)

- 허용 오차 기준:

- 수동 절단: ≤±0.5mm

- 반자동 장비: ≤±0.2mm

- 전자동/정밀 절단(레이저/워터젯): ≤±0.1mm

- 품질 기준 절단:

- 시각적 검사: 절단면은 수직이어야 하며(수직도 허용 오차 ≤0.1mm/m) 뚜렷한 버, 깨짐 또는 찌꺼기가 없어야 합니다.

- 표면 요구 사항: 알루미늄 표면에 긁힘, 움푹 들어간 부분 또는 압력 자국이 없어야 합니다.

- 구조적 무결성: 미세 균열 없음(특히 7075와 같은 경질 합금에 중요함)

- 후처리 요구 사항:

- 절단 후 즉시 버를 제거하세요(파일, 버 제거 도구 또는 연마 패드 사용)

- 용접 준비된 부품의 경우: 절단된 가장자리에서 산화층을 제거합니다(사포 또는 와이어 브러시).

- 절삭유 잔여물과 알루미늄 칩을 제거하기 위해 모든 작업물을 청소합니다.

- 물질 보호:

- 습기가 많은 환경에 장시간 노출되지 않도록 하십시오(알루미늄은 빠르게 산화됩니다)

- 보관/운송 중 긁힘을 방지하기 위해 정밀 부품을 보호 필름으로 감싸십시오.

- 오염을 방지하기 위해 완제품과 원자재를 분리합니다.

7.0결론

본 가이드에 제공된 표와 기술 매개변수는 특정 알루미늄 종류, 두께 및 생산 요건에 맞는 절단 방법을 선택하는 데 유용한 참고 자료입니다. 적절한 장비, 적절한 기술, 그리고 엄격한 안전/품질 프로토콜을 결합함으로써 제조업체는 효율성을 극대화하고, 낭비를 최소화하며, 가공물의 무결성을 보장하는 최적의 절단 결과를 얻을 수 있습니다.

기술이 발전함에 따라 알루미늄 절단은 더욱 정밀하고 자동화가 강화되며, 더욱 친환경적인 공정(예: 저폐기물 레이저 절단, 생분해성 절삭유)을 향해 끊임없이 발전하고 있습니다. 전문적이고 용도에 맞는 장비의 도입은 모든 산업 분야의 알루미늄 제조에서 생산성과 품질을 향상시키는 핵심 동력으로 남을 것입니다.