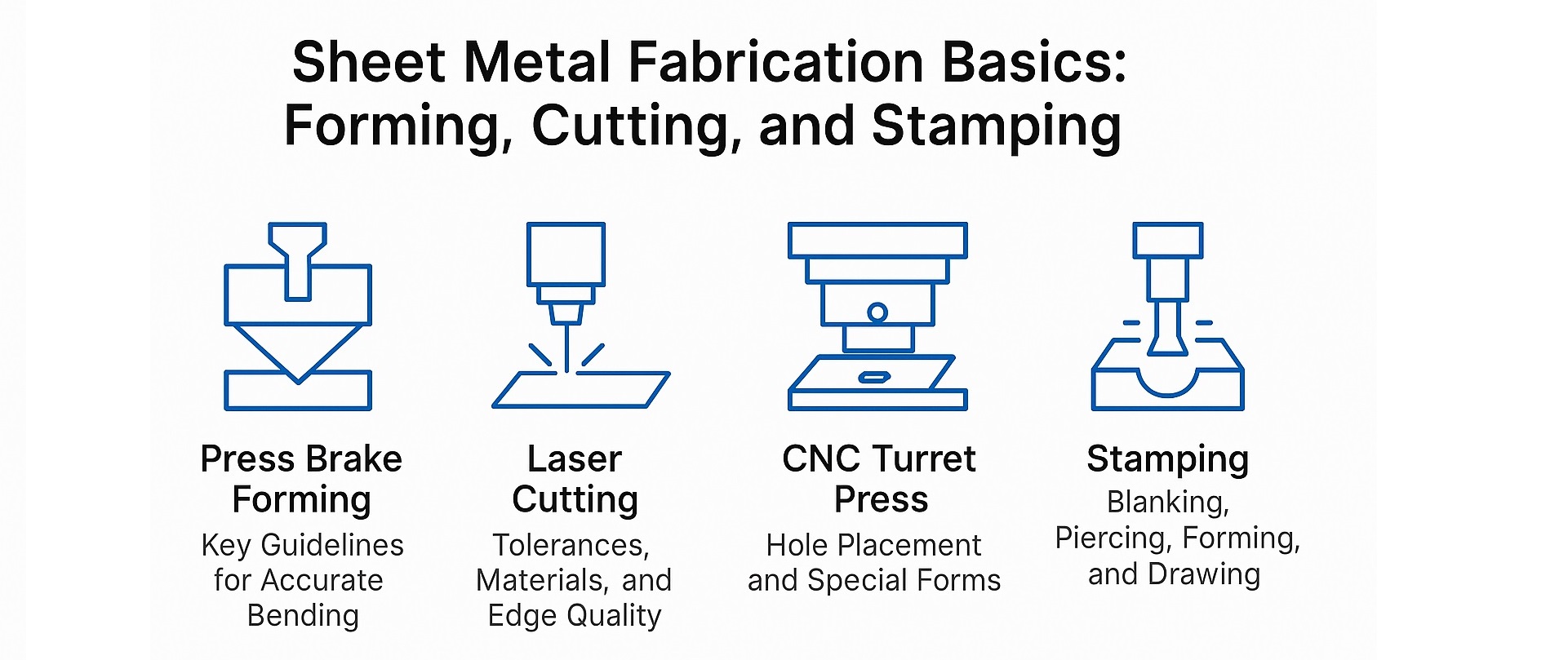

판금 제작에는 다양한 성형 및 절단 공정이 포함되며, 각 공정은 품질, 효율성 및 비용 효율성을 보장하기 위해 특정 설계 고려 사항을 갖습니다. 이 가이드는 다음과 같은 필수 성형 지침에 중점을 둡니다. 프레스 브레이크 성형, 절단 원칙도 포함됩니다. 레이저 절단기 그리고 CNC 터렛 프레스.

1.0성형 기본 사항: 프레스 브레이크 성형 지침

1.1프레스 브레이크 성형을 위한 주요 설계 지침

- 차원화 전략: 가능하면 한 방향으로 부품 치수를 기입하십시오. 프레스 브레이크 성형은 순차적인 굽힘 공정이므로 각 굽힘마다 약간의 치수 차이가 발생합니다. 한 방향으로 치수를 기입하면 공정 흐름에 맞춰 공차 누적을 제어하는 데 도움이 됩니다.

- 굽힘 허용 오차: 굽힘 허용 오차 +/–0.007인치권장됩니다. 허용 오차를 더 엄격하게 설정할 수 있지만, 생산 비용이 크게 증가합니다.

- 일관된 굽힘 반경: 가능하면 부품의 모든 굽힘 반경을 동일하게 사용하십시오. 이렇게 하면 설정 변경이 줄어듭니다. 프레스 브레이크 툴링의 크기가 그에 따라 결정되므로, 반경은 분수 인치 단위로 지정하는 것이 좋습니다.

- 피처-엣지 치수 측정: 여러 평면에 걸쳐 피처 간 치수 측정이 아닌, 피처에서 모서리까지의 치수 측정이 필요합니다. 피처에서 굽힘까지의 치수 측정에는 특수 측정이나 고정 장치가 필요할 수 있으며, 이는 비용을 증가시킵니다.

- 중요한 차원: 정말 중요한 치수만 지정해야 합니다. 불필요하게 엄격한 공차는 과도한 제조 비용으로 이어질 수 있습니다.

- 외부 치수 대 내부 치수: 내부 치수가 중요하지 않은 한, 항상 외부 치수를 사용하여 성형 정확도를 높이세요.

1.2판금 설계 시 중요한 성형 고려 사항

판금 성형의 중요 치수: 사용 외부 치수 측정을 위한 주요 기준으로서 내부 치수 기능적으로 매우 중요합니다. 이러한 접근 방식은 검사를 간소화하고, 허용 오차 누적을 줄이며, 불필요한 제조 비용을 최소화합니다.

1.3엠보싱 및 오프셋

엠보싱 및 오프셋 치수는 전체 높이가 중요한 경우가 아니면 재료의 동일한 면을 기준으로 해야 합니다. 과도하게 지정하면 부품 비용이 불필요하게 증가할 수 있습니다.

1.4굽힘 반경 권장 사항

원칙적으로, 안쪽 굽힘 반경 재료 두께와 같아야 합니다. 반경이 작으면 부드러운 금속에서는 재료 흐름에 문제가 생기고, 단단한 재료에서는 균열이 발생할 수 있습니다.

1.5벤드 릴리프

가장자리 근처에서 성형할 경우 굽힘 완화로 찢어짐을 방지합니다.

- 가장자리에서 굽힘 부분까지의 거리는 최소한 굽힘 반경과 같아야 합니다.

- 릴리프 깊이는 굽힘 반경보다 커야 하며, 릴리프 폭은 최소한 재료 두께와 같아야 하며, 바람직하게는 두께 + 1/64인치입니다.

1.6근처 구멍 형성

구부릴 때 구멍이 변형되는 것을 방지하려면 다음 지침을 따르세요.

- 구멍 직경 <1: 최소거리 D = 2T + R

- 직경 1 이상인 구멍 또는 슬롯: 최소거리 D = 2.5T + R

(T = 재료 두께, R = 굽힘 반경)

1.7폼 높이 대 두께 비율

판금의 최소 형태 높이(D): D = 2.5T + R. 더 낮은 높이도 가능하지만 비용이 많이 드는 2차 작업이 필요한 경우가 많습니다.

1.8에지 왜곡

변형으로 인한 모서리 돌출은 재료 두께의 최대 절반까지 발생할 수 있습니다. 더 두꺼운 금속이나 더 좁은 반경의 경우, 모서리 릴리프를 통해 허용할 수 없는 돌출을 방지할 수 있습니다.

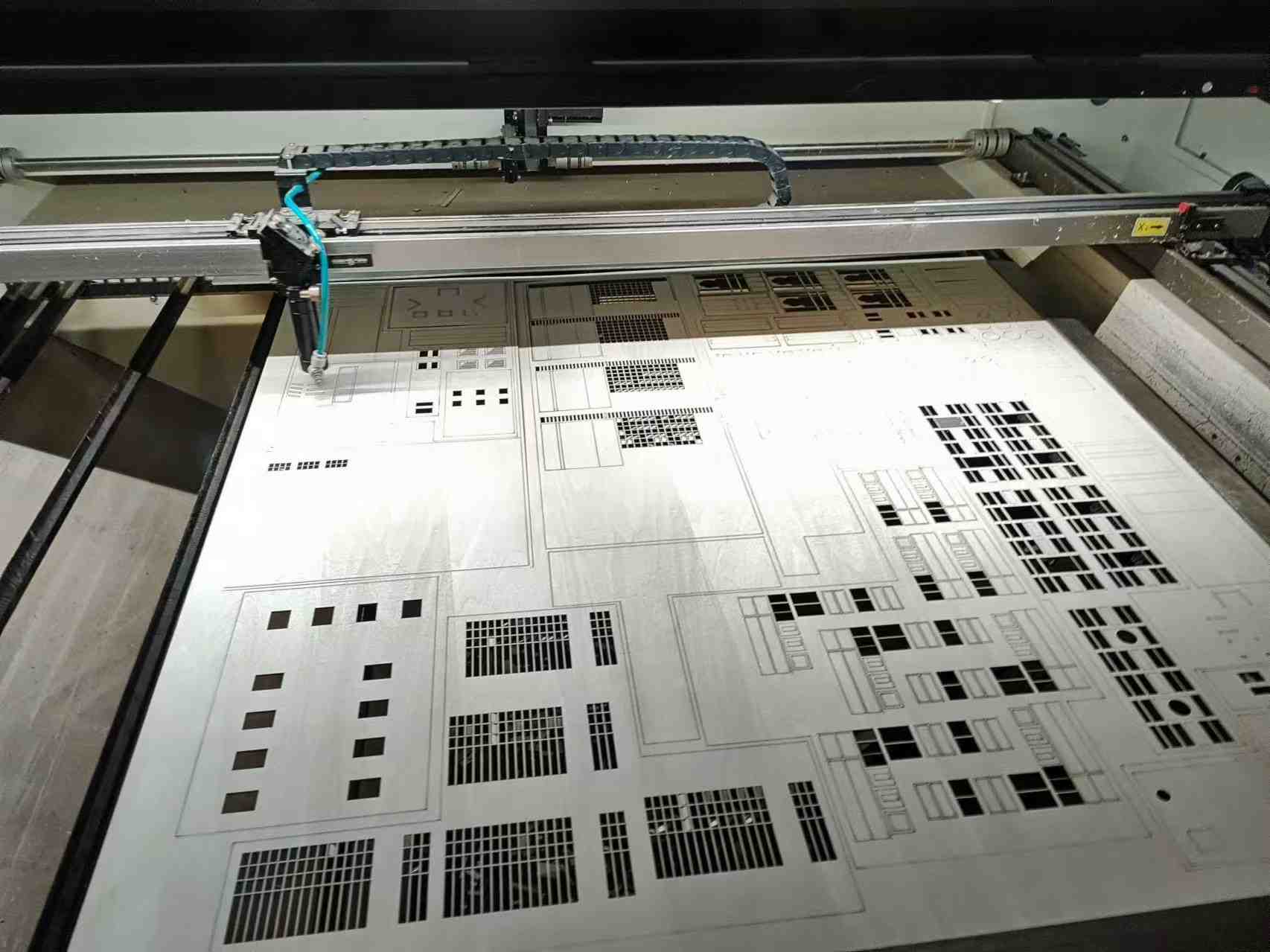

2.0레이저 커팅 기본

2.1허용 오차 및 절단 한계

- 표준 기능 간 허용 오차: +/–0.004인치

- 최소 절단 너비: 008인치, 빔 폭에 따라 결정됩니다.

2.2재료 제한

반사율, 두께, 가연성이라는 세 가지 주요 요인이 레이저 절단을 제한합니다.

- 최대 두께: 최대 금속 3/8인치자를 수는 있지만 두께가 두꺼워질수록 가장자리 품질이 떨어집니다.

- 반사율: 구리나 은과 같은 반사율이 높은 금속은 빔을 산란시키므로 적합하지 않습니다.

- 가연성: 열에 민감하거나 가연성 재료는 절단하기 전에 테스트해야 합니다.

2.3허용 가능한 재료

- 강철(스테인리스, CRS, HRS)

- 알루미늄(디버링이 필요할 수 있음)

- 아연 도금 및 갈바닐 강철

- 플라스틱 및 카드스톡(열 및 가연성 테스트 대상)

2.4허용되지 않는 자료

- 구리 및 귀금속(고반사율)

- 종이 재고(난연제로 처리하지 않은 경우)

2.5열영향부(HAZ)

레이저 절단은 모서리를 따라 국부적으로 경화를 일으키며, 이는 특히 두꺼운 금속의 경우 탭핑이나 리밍과 같은 2차 작업에 영향을 미칠 수 있습니다.

2.6구멍 직경 고려 사항

레이저 가공된 구멍은 약간 가늘어집니다(입구 직경 > 출구 직경). 최소 구멍 크기는 재고 두께의 20%만큼 작을 수 있습니다.

3.0CNC 터렛 프레스 기본 사항

그만큼 CNC 터렛 프레스 표준 "소프트 툴링"을 사용하여 소량에서 중량 생산, 프로토타입 및 비용 효율적인 생산에 매우 효율적입니다.

3.1공차 및 치수

- 특징 간 허용 오차: +/–0.004인치

- 펀칭 구멍 허용 오차: +/–0.002인치

- 모서리가 테이퍼지거나 정렬이 잘못될 수 있으므로, 의미 있는 기준점(예: 구멍 중심)을 사용하세요.

3.2특수 양식

터렛 프레스는 카운터싱크, 엠보싱, 오프셋, 카드 가이드, 하프 시어, 용접 돌출부 등 다양한 형상을 제작할 수 있습니다. 형상 깊이는 5/16인치 미만이어야 하며, 지름 3.5인치 원 안에 맞아야 합니다.

3.3구멍과 가장자리 사이의 여유 공간

최소한 구멍을 유지하세요 한 재료의 두께 튀어나오지 않도록 가장자리에서 멀리 두세요. 구멍을 고정할 때는 추가 응력을 견딜 수 있도록 웹 두께를 더 두껍게 두세요.

3.4구멍 직경 대 두께 비율

구멍 직경은 재료 두께보다 작아서는 안 됩니다. 인장력이 높은 재료일수록 더 큰 펀치 직경이 필요합니다.

3.5기능 배치

펀칭 중 납작해지는 것을 방지하기 위해 인접한 성형 형상 사이의 간격을 유지하십시오. 프로그레시브 툴은 초기 툴링 비용을 낮추면서 소형 부품을 효율적으로 처리할 수 있습니다.

3.6큰 반경을 갉아먹다

평평한 도구로 여러 번 두드려서 큰 반경을 형성하고, 이를 다듬어서 매끄럽게 만들 수 있는 톱니 모양의 모서리가 생깁니다.

3.7카운터싱크

카운터싱크는 재료 두께와 허용 오차 요구 사항에 따라 형성, 펀칭 또는 기계 가공될 수 있습니다.

- 형성됨: 가격이 저렴하고, 얇은 게이지(≤18 게이지)에 적합합니다.

- 펀칭: 18보다 두꺼운 게이지에 일반적입니다.

- 펀칭 + 가공: 단단하거나 두꺼운 금속에 사용.

- 가공 완료: 비용이 많이 들며, 고정밀 소재나 두꺼운 소재에만 사용됩니다.

4.0스탬핑 기본 사항: 정밀 판금 스탬핑을 위한 필수 지침

4.1블랭킹: 치수 정확도 및 모서리 품질

블랭킹은 펀치와 다이를 사용하여 판금에서 평평한 모양을 절단하는 공정입니다. 치수 정확도는 일반적으로 전단 면적 또는 펀치 측에 "밴드 절단"을 하면 다이 측에서 파손이 발생하여 정밀도가 떨어질 수 있습니다.

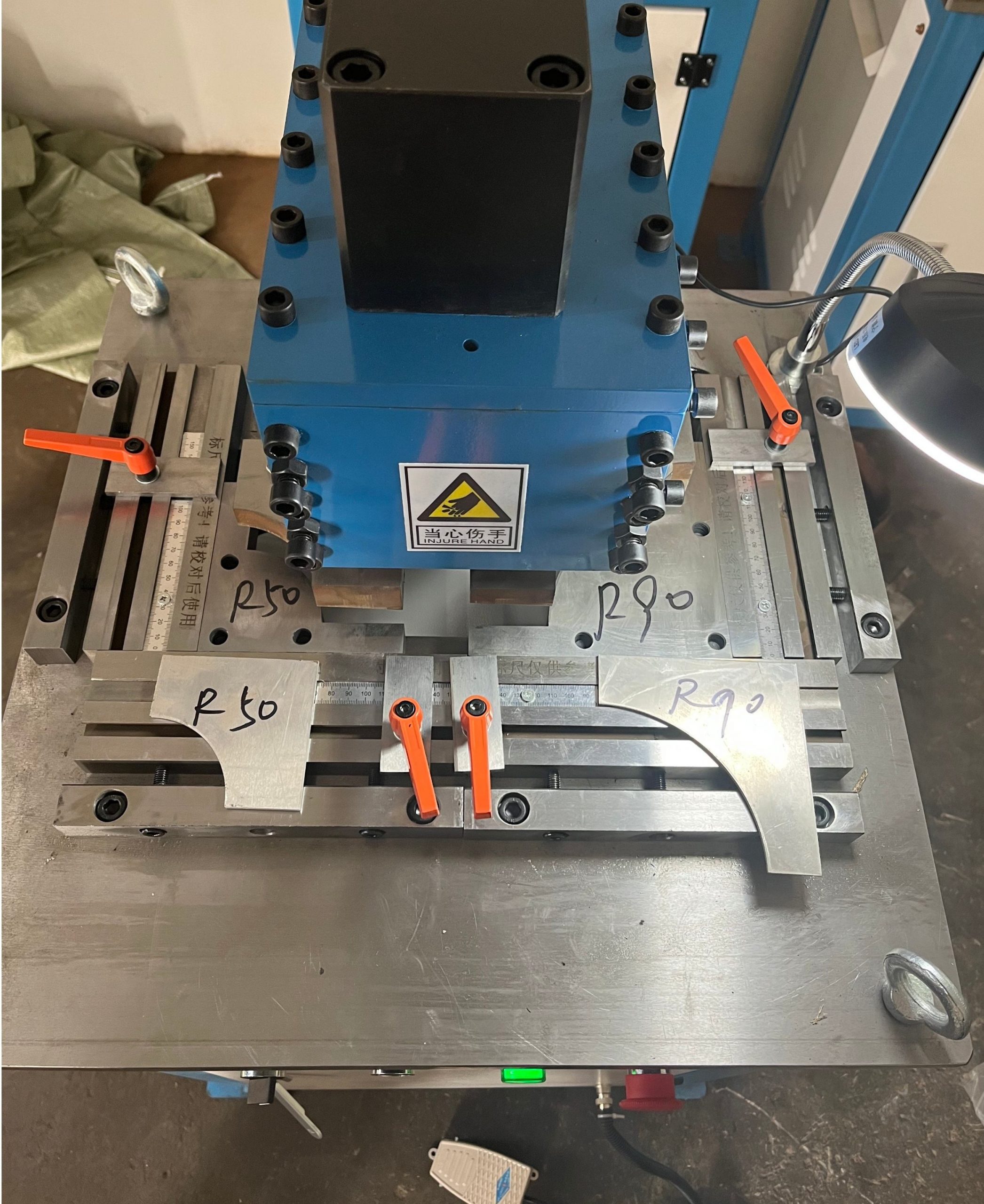

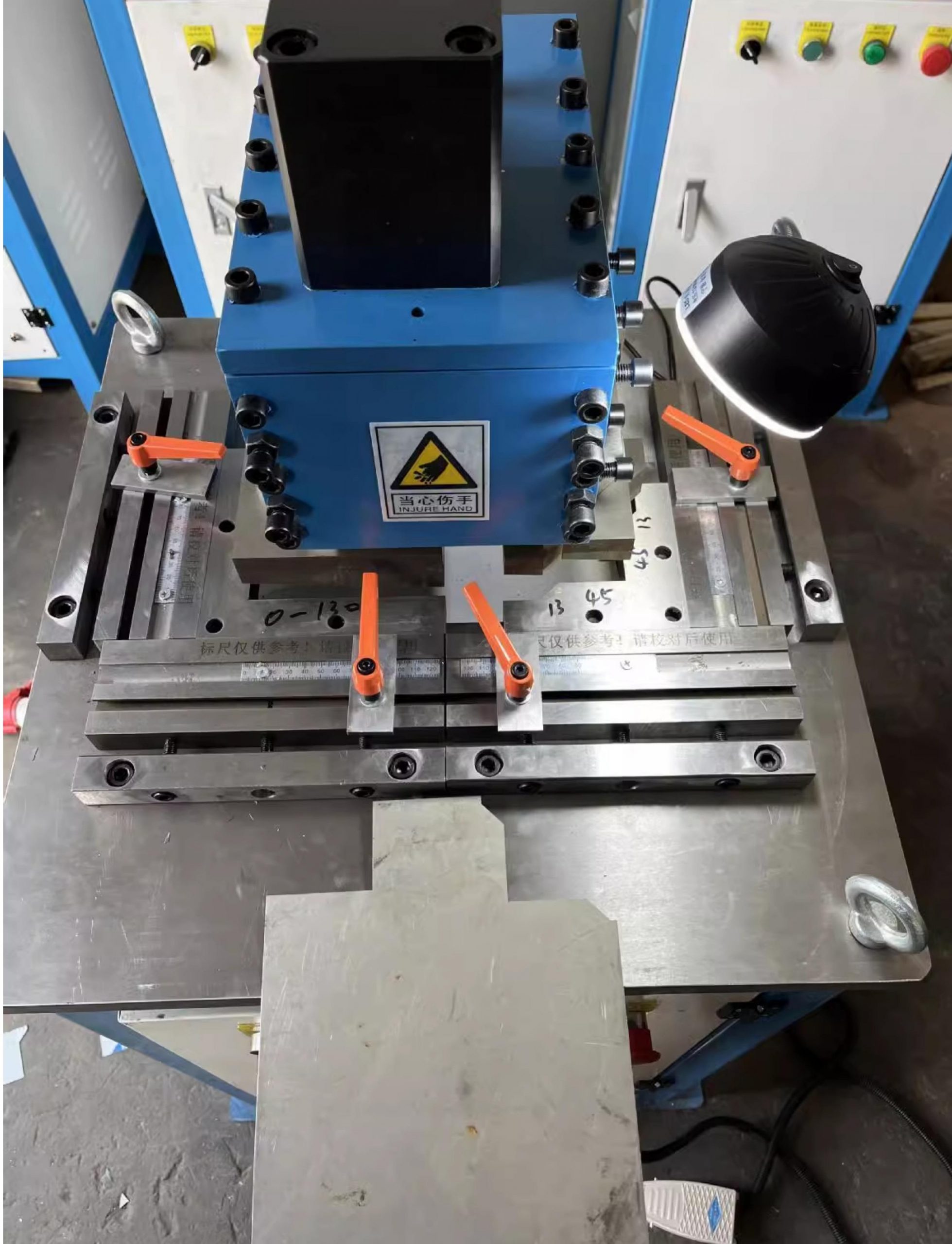

일반적인 블랭킹 및 전단 작업의 경우, 유압 철공 기계 그리고 다기능 펀칭 및 전단 철공 기계 펀칭, 전단, 노칭 기능을 단일 설정으로 결합하기 때문에 소량에서 중량 생산에 널리 사용됩니다.

4.2코너

날카로운 모서리도 가능하지만 공구 마모와 비용이 증가합니다. 공구 수명을 연장하려면 다음과 같은 모서리 반경을 지정하십시오. ½ 재료 두께 아니면 적어도 0.015인치. 특히 두꺼운 게이지 판금의 정밀한 모서리 마감을 위해 판금 코너 노처 깨끗하고 버가 없는 모서리를 만드는 데 자주 사용됩니다.

4.3노치와 탭

- 최소 노치 또는 탭 너비: 5× 재료 두께

- 최대 노치 길이: 5× 재료 두께

4.4컷오프

블랭킹에는 세 가지 일반적인 차단 유형이 사용됩니다.

- 스트레이트/스퀘어 컷오프: 가장 경제적

- 반원 또는 부분 반경 절단: 적당한 비용

- 전체 반경 차단: 피할 수 없는 "깃털 가장자리" 버가 남으므로 권장하지 않습니다.

4.5피어싱: 구멍 및 가장자리 디자인

피어싱은 펀치와 다이를 사용하여 판금에 구멍을 만드는 작업입니다.

- 구멍 직경: 최소 크기는 다음과 같아야 합니다. ≥1.2× 재료 두께연강 및 ≥2× 두께 스테인리스강이나 고장력 합금의 경우.

- 엣지-투-홀 거리: 최소한 유지 2× 재료 두께(웹 폭) 팽창을 방지합니다.

더 두꺼운 소재에 정밀한 펀칭을 위해 유압 철공 기계 안정적인 펀칭력과 한 번의 스트로크로 여러 작업을 처리할 수 있는 능력 때문에 선호되는 경우가 많습니다.

4.6성형: 굽힘 완화 및 구멍 배치

스탬핑의 형성은 다음과 유사한 원칙을 따릅니다. CNC 프레스 브레이크 성형.

- 벤드 릴리프: 찢어짐을 방지하기 위해 L자 모양 부분을 따라 양각을 두르세요. 권장 사항: 너비 = 2T, 깊이 = T + R(T = 두께, R = 굽힘 반경).

- 에지 벌징: V-굽힘 허용 오차가 크면 돌출이 발생할 수 있습니다. 굽힘 완화를 통해 이 문제를 최소화할 수 있습니다.

- 구멍-폼 거리: 최소한 구멍을 뚫으세요 5T + R왜곡을 방지하기 위해 구부러진 부분에서 멀리 떨어져 있어야 합니다.

- 슬롯-폼 거리: 긴 슬롯은 최소한이어야 합니다. 4T + R굽은 곳에서.

복잡하게 형성된 모서리의 경우, 판금 코너 노처 일반적으로 굽힘 가공 전에 여분의 재료를 제거하여 모서리 부분의 응력을 줄이고 성형 정확도를 높이는 데 사용됩니다.

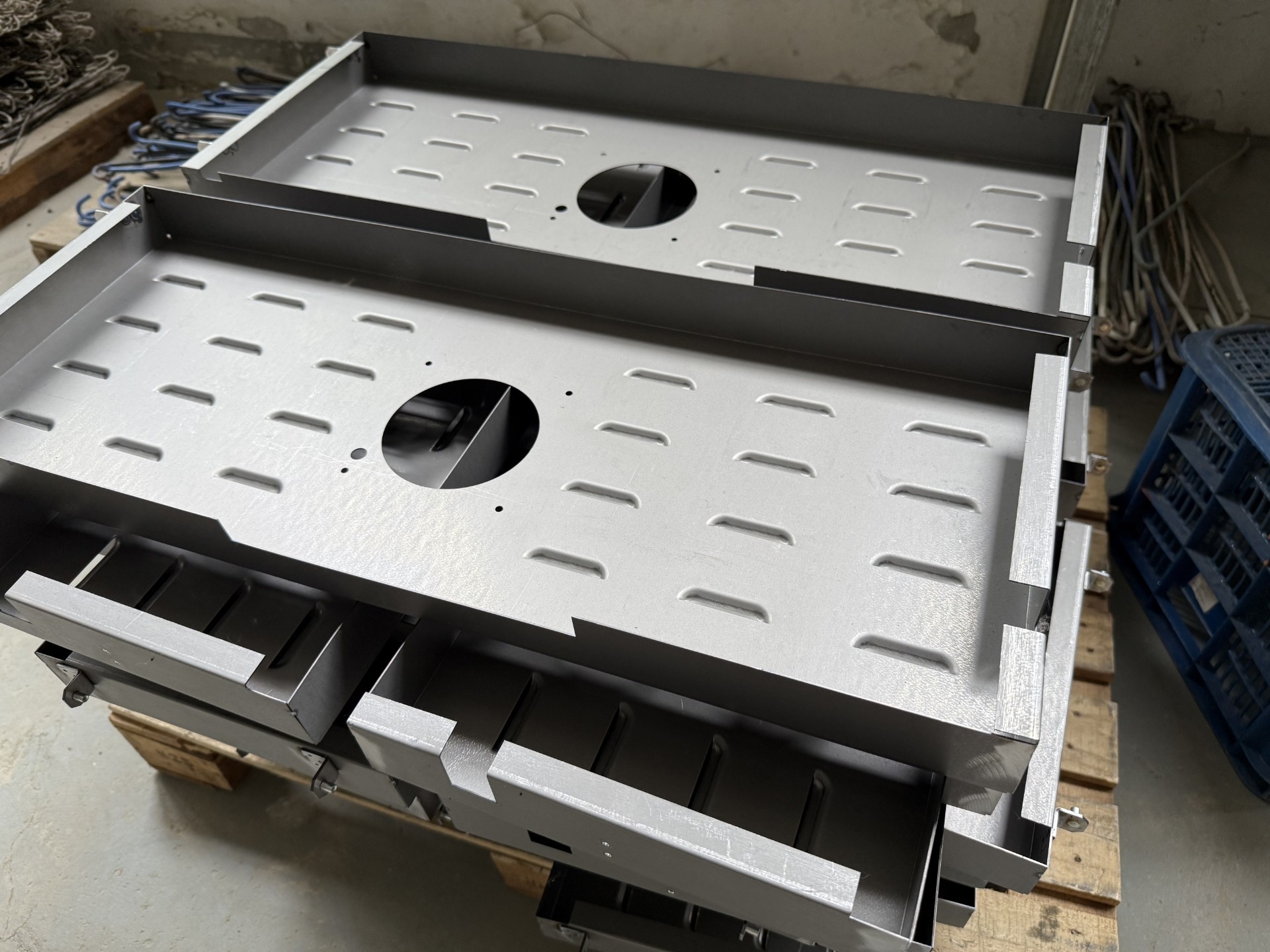

4.7그림: 모양과 반지름

도면은 하우징, 인클로저, 구조적 구성 요소와 같은 깊거나 복잡한 3D 모양을 형성하는 데 사용됩니다.

- 선호하는 모양: 둥근 모양은 그리기가 가장 쉽고 경제적입니다. 모서리 반경이 큰 정사각형도 좋지만, 불규칙하거나 여러 개가 섞인 모양은 공구 비용이 증가합니다.

- 반경 권장 사항:

- 펀치 및 다이 반경: ≥4× 재료 두께

- 부품 반경: ≥6× 재료 두께(그림 수준의 자료 포함)

딥 드로잉은 일반적으로 수행됩니다. 기계식 스탬핑 프레스 또는 유압식 딥드로 프레스 형성력을 더 잘 제어하기 위해.

5.0결론

금속 스탬핑 설계를 최적화하려면 정밀성, 비용, 그리고 제조 가능성의 균형을 맞춰야 합니다. 이러한 지침을 따르고 다음과 같은 적절한 장비를 선택하면 유압 철공 기계 다기능 펀칭 및 전단용 다기능 펀칭 및 전단 철공 기계 다양한 블랭킹 작업을 위해 판금 코너 노처 정확하고 깔끔한 모서리 마감을 통해 제조업체는 생산 비용을 낮추면서 고품질 스탬핑 부품을 얻을 수 있습니다.

6.0FAQ: 판금 성형, 절단 및 스탬핑

Q1: 판금 성형에 가장 적합한 굽힘 반경은 무엇입니까?

A: 권장 내부 굽힘 반경은 재료 두께와 같아야 합니다. 반경이 작으면 경금속에 균열이 생기고 연금속에 과도한 변형이 발생할 수 있습니다.

Q2: 레이저 절단은 모든 종류의 금속에 사용할 수 있나요?

A: 아니요. 구리, 은, 그리고 일부 귀금속과 같이 반사율이 높은 금속은 빔을 산란시키기 때문에 레이저 절단에 적합하지 않습니다. 3/8인치(9.6cm) 이상의 두꺼운 금속은 절단이 가능하지만, 모서리 품질이 떨어집니다.

Q3: 판금의 구멍과 굽힘 사이의 최소 거리는 얼마입니까?

답변: 직경이 1인치 미만인 구멍의 경우 최소 거리(D)는 2T + R이어야 합니다. 더 큰 구멍이나 슬롯의 경우 D는 2.5T + R이어야 합니다. 여기서 T는 재료 두께이고 R은 굽힘 반경입니다.

Q4: 스탬핑에 시트 메탈 코너 노처를 사용하는 이유는 무엇입니까?

에이: 판금 코너 노처 깨끗하고 버(burr) 없는 모서리를 만들고 성형 전 과도한 재료를 제거하는 데 사용됩니다. 이를 통해 모서리의 응력 집중을 줄이고 굽힘 정확도를 향상시킵니다.

Q5: 소량 생산용 판금 제작에 가장 적합한 기계는 무엇입니까?

A: 소규모에서 중규모 생산의 경우, 유압 철공 기계 그리고 다기능 펀칭 및 전단 철공 기계 펀칭, 전단, 노칭을 단일 설정으로 결합하기 때문에 이상적입니다.

Q6: CNC 터렛 프레스 펀칭과 레이저 절단의 차이점은 무엇입니까?

A: CNC 터렛 프레스 펀칭은 반복적인 형상에 더 빠르고 엠보싱이나 랜스 같은 특수 형상을 제작할 수 있지만, 구멍 가장자리에 약간의 테이퍼가 생깁니다. 레이저 절단은 더 매끄러운 가장자리를 제공하고 복잡한 윤곽에 더 적합하지만, 반사 소재에는 제한이 있습니다.