1.0금속 성형에서 전단이란 무엇인가?

전단은 재료, 특히 판금을 칩 형성, 연소 또는 용융 없이 분리하는 데 사용되는 기계적 절단 공정입니다. 이 기술은 다음과 같이 널리 사용됩니다. 준비 작업 최종 제품의 정확성과 일관성을 유지하는 능력으로 인해 다운스트림 제조에 적합합니다.

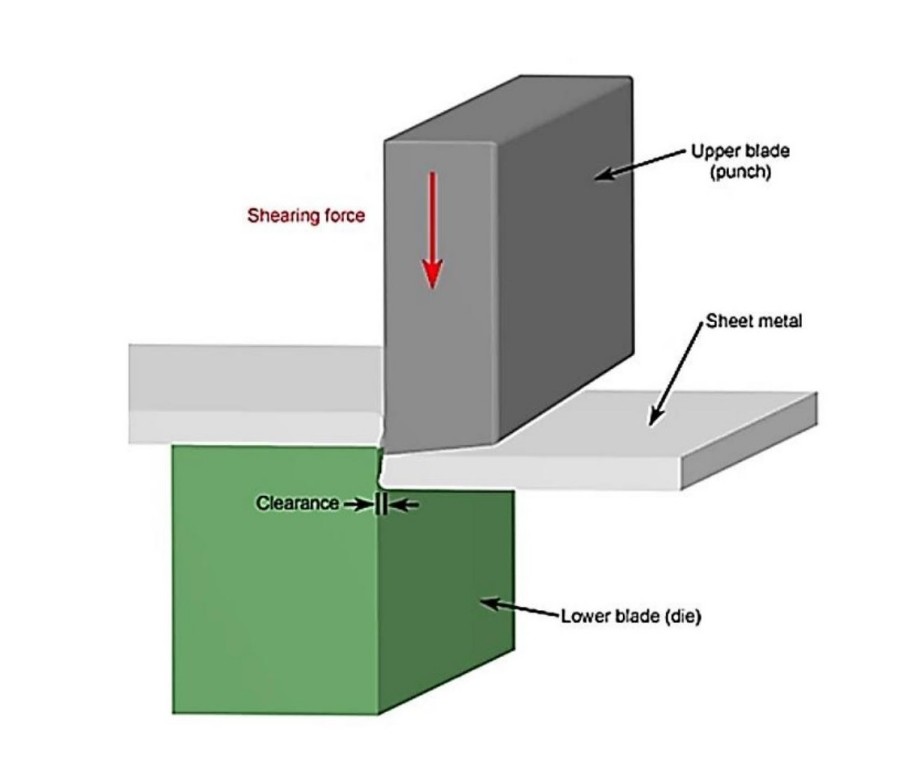

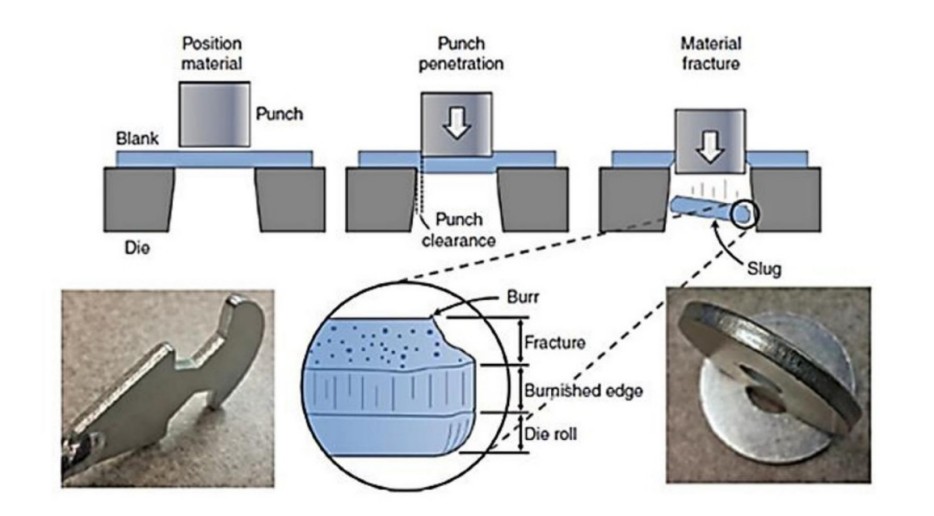

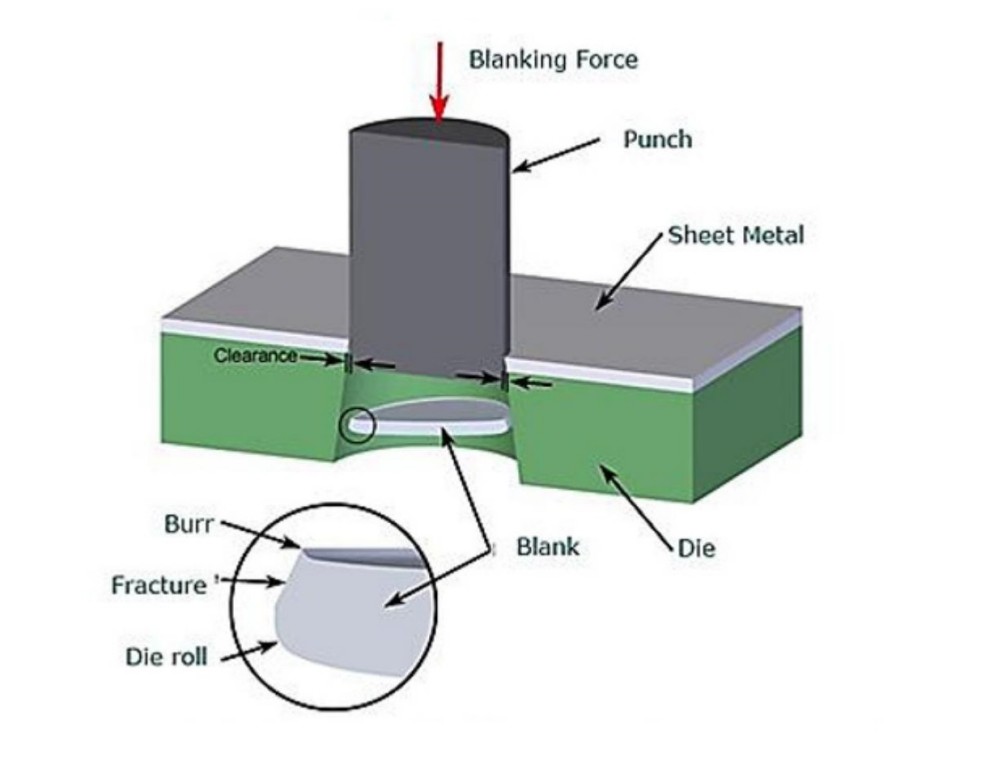

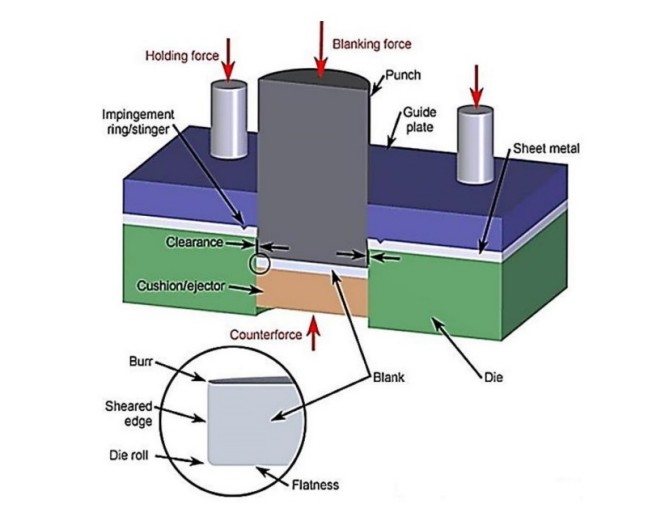

전단은 또한 ~로 알려져 있습니다 판금 절단전단력이 재료의 최대 전단 강도를 초과하면 재료는 가해진 위치에서 파단되고 분리됩니다. 전단 공정에는 두 가지 주요 도구, 즉 펀치와 다이(또는 상단 블레이드와 하단 블레이드)가 사용되며, 각각 판재의 상단과 하단에 위치합니다(그림 1).

상하부 블레이드 사이의 간격은 일반적으로 판재 두께의 2%에서 10% 사이이며, 이는 전단 강도와 같은 재료의 기계적 특성에 따라 달라집니다. 적절한 간격은 효율적인 절단을 보장하는 동시에 소성 변형 재료를 손상시키지 않고.

2.0전단 작업 및 공구 역학

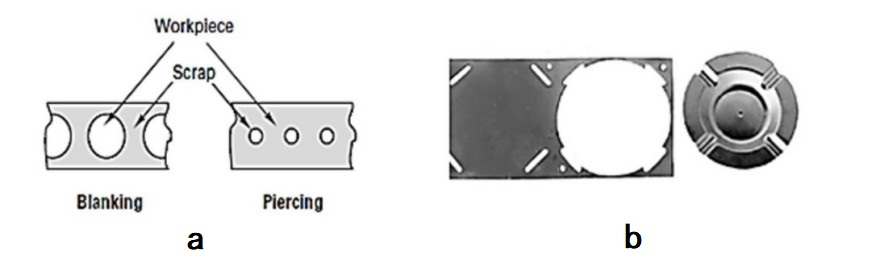

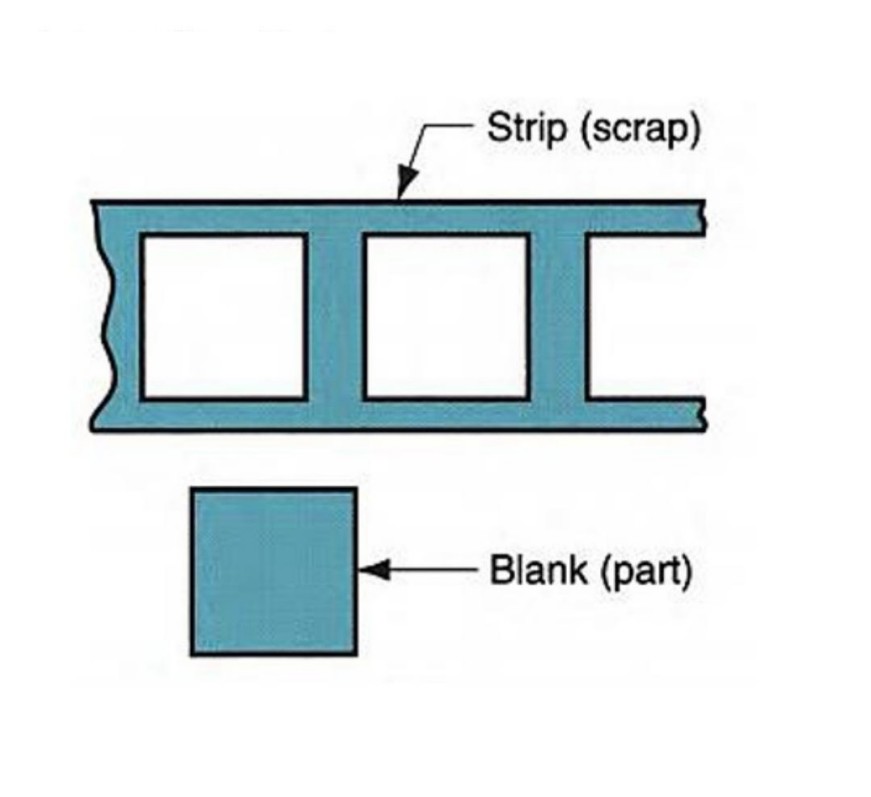

두 개의 칼날이 시트를 자르는 경우 일반적으로 이 작업을 다음과 같이 합니다. 전단. 그러나 블레이드의 각도가 다르거나 구성이 다를 경우 다음과 같은 작업이 발생합니다. 블랭킹, 피어싱, 노칭 또는 트리밍 실행됩니다. 도구 설계 및 재료 거동 관점에서 볼 때, 모든 공정은 전단 관련 공정으로 간주됩니다.

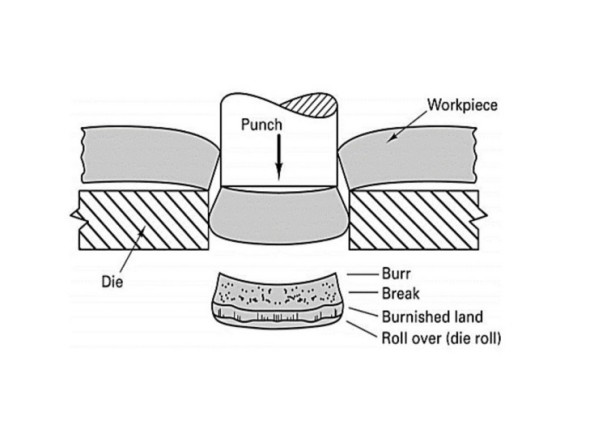

일반적인 전단 가공에서는 펀치가 금속을 다이를 통해 밀어내어 좁은 전단 영역을 따라 국부적인 변형을 발생시킵니다. 판 두께의 5%~10%의 여유 공간이 유지됩니다. 압축 조건에서 수행될 경우, 이는 파괴를 줄이고 매끄러운 가장자리 분수충분한 압력이 가해지면 재료는 표면 파손을 최소화하면서 완전히 전단될 수 있습니다.

3.0펀칭 vs. 전단: 금속 절단의 주요 차이점

종종 혼용되어 사용되지만, 펀칭 및 전단 는 서로 다른 공정입니다. 전단은 직선 또는 곡선 경로를 따라 재료를 분할하기 위해 오프셋 힘을 가하는 것을 의미합니다. 반면 펀칭은 닫힌 모양 종이 펀칭기를 사용하는 것과 유사하게 재료를 제거하여

주요 차이점은 다음과 같습니다.

- 전단 서로 반대되는 선형 블레이드를 사용하여 재료를 분리합니다.

- 펀칭 폐쇄된 형상(예: 원형 구멍)을 형성합니다.

- 절삭날은 최종 부품의 모양에 직접적인 영향을 미칩니다.

4.0판금 절단의 일반적인 전단 기술 유형

다양한 전단 작업 방식이 있으며, 각각 특정 작업에 적합합니다.

- 단순 전단

- 펀칭

- 슬리팅

- 블랭킹

- 노칭

- 절단

- 니블링

- 면도

- 트리밍

- 딩킹

- 랜싱

- 파인 블랭킹

4.1슬리팅: 코일-스트립 금속 절단

슬리팅은 시트 금속 코일을 더 좁은 스트립으로 절단합니다. 원형 전단 블레이드. 이 과정은 연속적이고 빠르며 경제적이어서 다른 절단 방법에 비해 정밀한 결과를 생성합니다.

4.2블랭킹: 1단계 형상 추출

블랭킹은 원하는 모양(블랭크)을 제거하기 위해 판금을 펀칭하여 절단하고 주변 소재에서 분리하는 작업입니다.

유압 프레스는 블랭킹 다이를 최대 고속으로 구동합니다. 1000회/분—깨끗한 전단을 가능하게 하는 10-20% 클리어런스가 있습니다.

4.3파인 블랭킹: 고정밀 절단

파인 블랭킹 사용 세 가지 통제된 힘 탁월한 평탄도, 최소한의 버(burr) 발생, 그리고 ±0.0003에 가까운 치수 공차를 달성합니다. 기존 블랭킹과 유사한 설정이지만, 더 높은 품질의 결과를 위한 추가적인 제어 기능이 포함되어 있습니다.

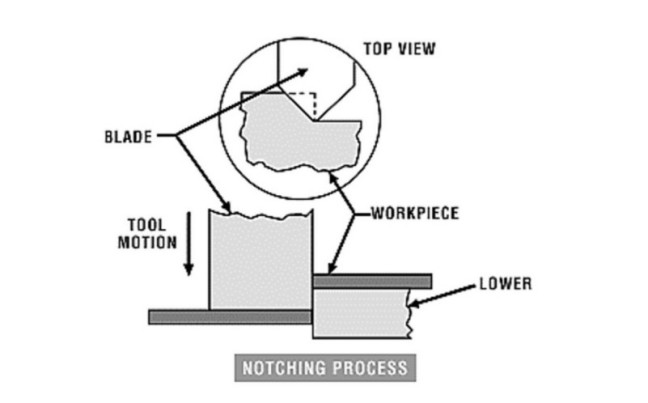

4.4노칭: 가장자리 스크랩 제거

노칭은 가공물 가장자리에서 스크랩 재료를 제거하는 작업입니다. 일반적으로 수동, 소량 프로세스 사용자 정의된 모양이나 각도에 적합합니다.

장점:

- 조절 가능한 각도 절단

- 표준 전단에서는 실현 불가능한 독특한 형상이 가능합니다.

5.0전단기: 유형 및 절단 원리

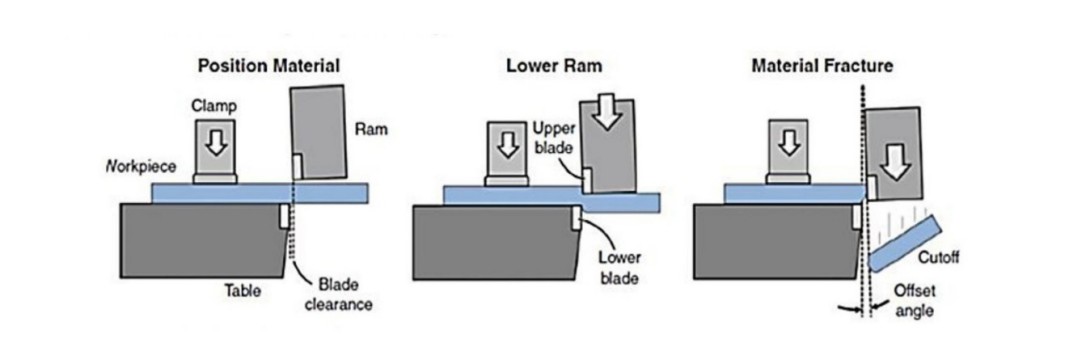

전단기는 다음을 사용하여 금속을 절단합니다. 가위 같은 움직임 또는 직선 블레이드 동작. 작은 기계는 각도 운동을 사용하는 반면, 큰 기계는 레이크 각도 및 클리어런스 성능을 최적화하려면.

5.1일반적인 전단기 유형:

- 공압 가위– 공기 실린더로 구동

- 유체역학 전단기– 유압 모터로 구동

- 서보 구동 전단기– 서보 모터에 직접 연결됨

- 유압 전단기– 매우 높은 절삭력 제공

- 전기 가위 – 전기 모터로 직접 구동(일반적으로 기계식 또는 유압식 변속기와 결합)

- 수동 가위– 레버 확대를 통한 수동 구동

6.0전단기 성능 최적화 방법

전단 공정은 노동 집약적이며 생산성 극대화를 위해 정밀한 제어가 필요합니다. 주요 요인은 다음과 같습니다.

- 칼날이 완벽하게 직선인지 확인하세요

- 재료 두께에 따른 클리어런스 설정

- 적절한 백게이지 설정을 확인하세요

- 절단 중 시트를 안정화합니다.

- 정기적인 유지관리(청소, 부품 교체)를 실시합니다.

전단은 이상적입니다 청동, 황동, 알루미늄 및 저탄소강, 최소한의 절단 및 허용 오차를 생성합니다. 그러나 적합하지 않습니다. 단단하고 부서지기 쉬운 재료 텅스텐과 같고 길이가 3.2mm 미만인 부품에 사용됩니다.

7.0사례 연구: 전단 공정의 혁신적 응용

7.1사례 1: C2S2 – 연속 구속 스트립 전단

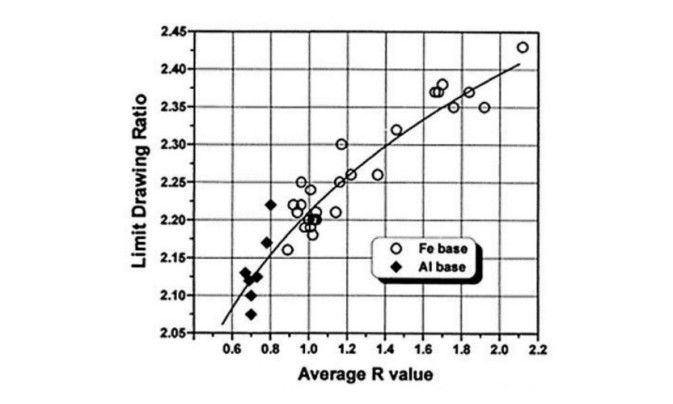

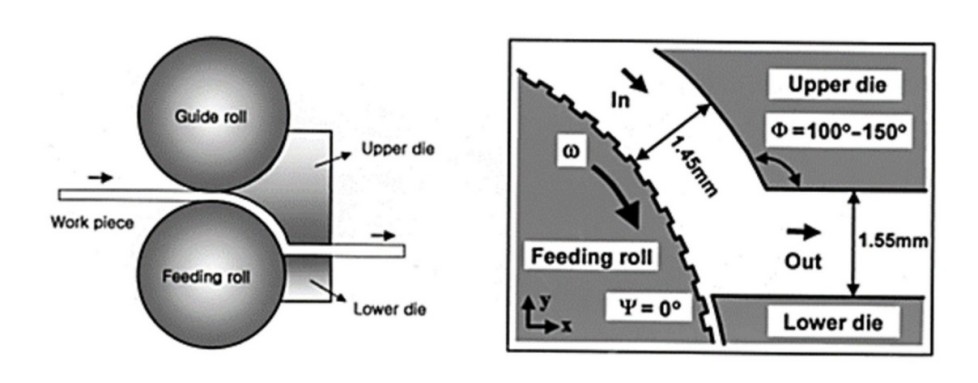

더 가벼운 차량을 생산하려면 알루미늄(Al) 시트가 더 무거운 철 기반 시트를 대체하고 있습니다. 동일 채널 각도 프레싱(ECAP)엔지니어는 전단 변형을 유도하여 금속의 R값을 높이고 성형성을 개선합니다.

C2S2 시스템은 트윈 롤을 사용하여 일관된 전단 변형을 생성합니다. 이는 유압 프레스보다 효율적이며 작동 중에 표면 결함을 감지할 수 있습니다.

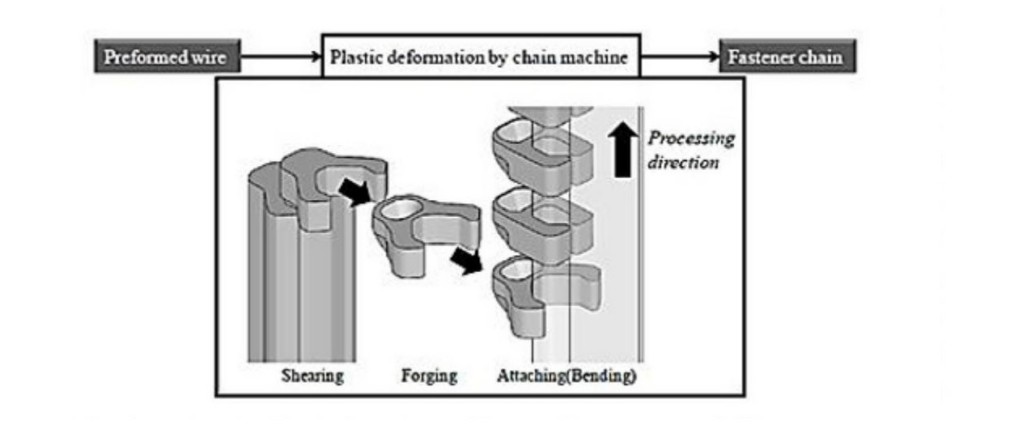

7.2사례 2: 구리-아연 지퍼 구성 요소의 전단

의류 및 액세서리에 사용됨 Y형 구리 합금선 깎아서 조각으로 만들고, 단조하고, 구부려 지퍼 이빨을 만듭니다. 디자인이 더욱 복잡해짐에 따라, 형상의 정밀성을 확보하려면 여러 번의 반복 작업이 필요합니다.

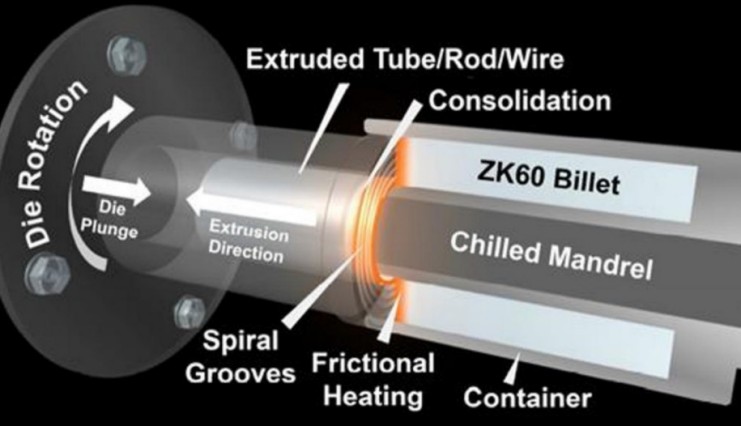

7.3사례 3: 마그네슘 합금 ZK60 튜빙용 SHAPE

마그네슘 합금, 특히 비희토류 Mg는 무게를 줄이는 이점을 제공합니다. 전단 보조 가공 및 압출(SHAPE) 미세구조를 미세화하고 2차상의 약점을 제거하여 기계적 특성을 개선합니다.

8.0결론 및 권장 사항

이 연구는 핵심을 강조합니다 전단 작업, 기계 및 고급 응용 프로그램. 전단 공정은 연성에서 중간 금속에 매우 효과적이며 대량 생산에 비용 효율적하지만 고경도나 정밀한 표면 마감 적용에는 적합하지 않습니다.

추천: 3.2mm 이하의 길이나 고강도, 취성 금속의 경우 전단 가공을 피하세요.

미래 방향: SHAPE 및 C2S2와 같은 기술은 전단 변형을 통해 재료 특성을 개선하는 데 유망한 것으로 나타났습니다.

9.0자주 묻는 질문(FAQ)

Q1: 전단과 펀칭의 차이점은 무엇인가요?

에이: 전단은 가위처럼 서로 반대되는 날을 사용하여 직선 또는 곡선 경로를 따라 재료를 자르는 작업입니다. 반면 펀칭은 펀치로 구멍을 뚫듯이 재료를 완전히 닫힌 형태로 제거합니다. 두 작업 모두 유사한 공구를 사용하지만, 재료 제거의 형태와 목적이 다릅니다.

Q2: 전단 공정에 가장 적합한 재료는 무엇입니까?

에이: 전단은 알루미늄, 저탄소강, 황동, 청동과 같이 연성이 있고 연성에서 중간 강도의 금속에 가장 효과적입니다. 추천하지 않음 텅스텐과 같은 단단하거나 부서지기 쉬운 재료의 경우 도구 마모와 비정상적인 변형의 위험이 있습니다.

질문 3:파인 블랭킹이란 무엇이고, 일반 블랭킹과 어떻게 다른가요?

에이: 파인 블랭킹은 블랭킹의 고정밀 버전으로 다음을 사용합니다. 세 가지 적용된 힘 매끄러운 모서리, 더 엄격한 공차(±0.0003인치) 및 최소한의 버(burr)를 생성합니다. 정밀 자동차 및 전자 부품에 일반적으로 사용됩니다.

Q4: 클리어런스는 전단 작업에 어떤 영향을 미칩니까?

에이: 클리어런스는 상단 블레이드와 하단 블레이드(펀치와 다이) 사이의 간격을 말합니다. 일반적으로 다음과 같습니다. 2%에서 10%까지 재료 두께에 따라 달라집니다. 적절한 간격은 깨끗한 절단을 보장하고, 찢어짐이나 과도한 버(Burr)를 방지하며, 공구 마모를 줄여줍니다.

Q5: 대량 생산에 전단 가공을 사용할 수 있나요?

에이: 네. 전단은 다음에 적합합니다. 양산특히 판금 가공 분야에서 유압 및 서보 구동 전단기는 최대 속도까지 달성할 수 있습니다. 분당 1000회 스트로크따라서 연속작업에 매우 효율적입니다.