- 1.0연강 표준에 따른 전단 용량 이해

- 2.0전단력에 영향을 미치는 주요 요인

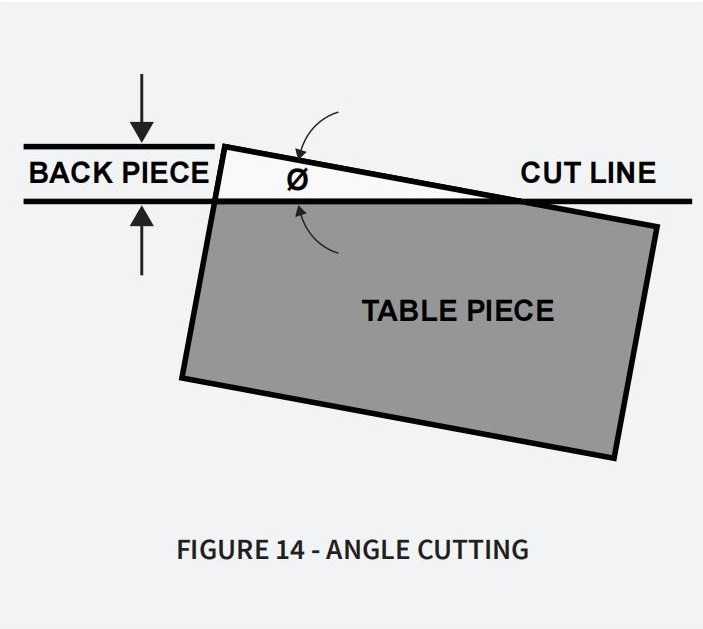

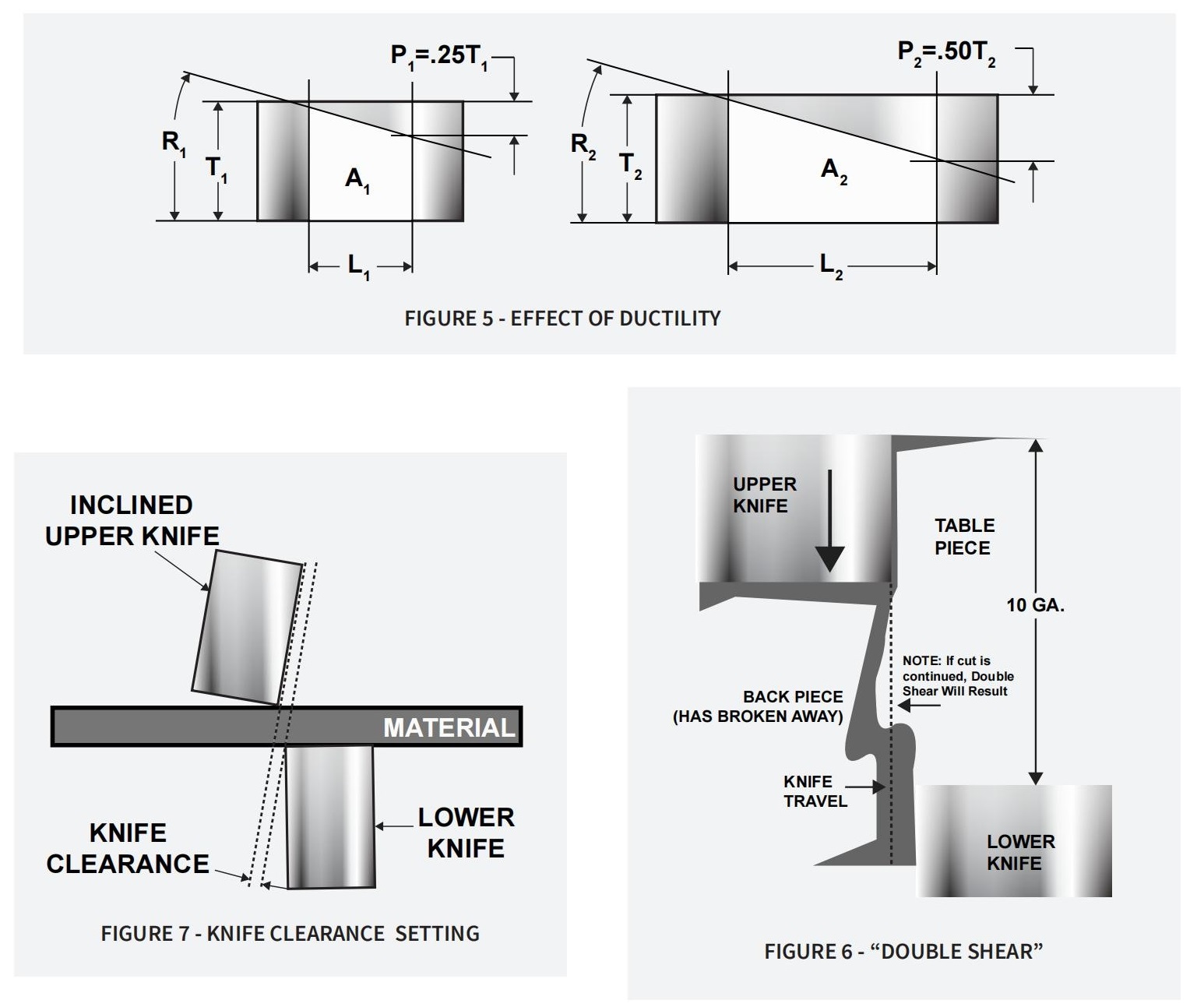

- 3.0금속 전단에서 레이크 각도의 역할

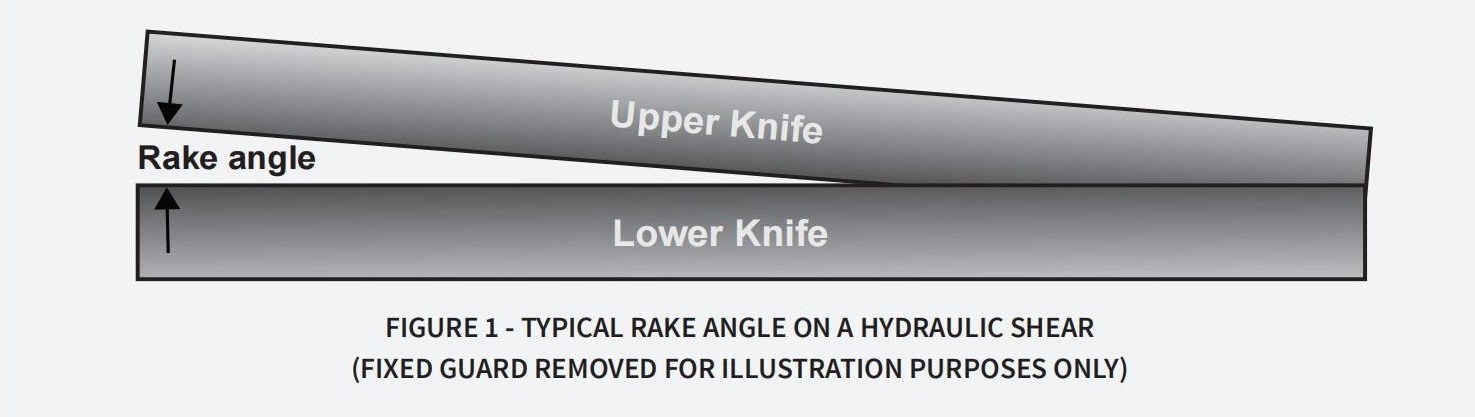

- 4.0재료 특성이 전단 성능에 미치는 영향

- 5.0전단력과 금속 두께: 어떤 관계가 있을까?

- 6.0기계 유형별 최소 전단 가능 두께

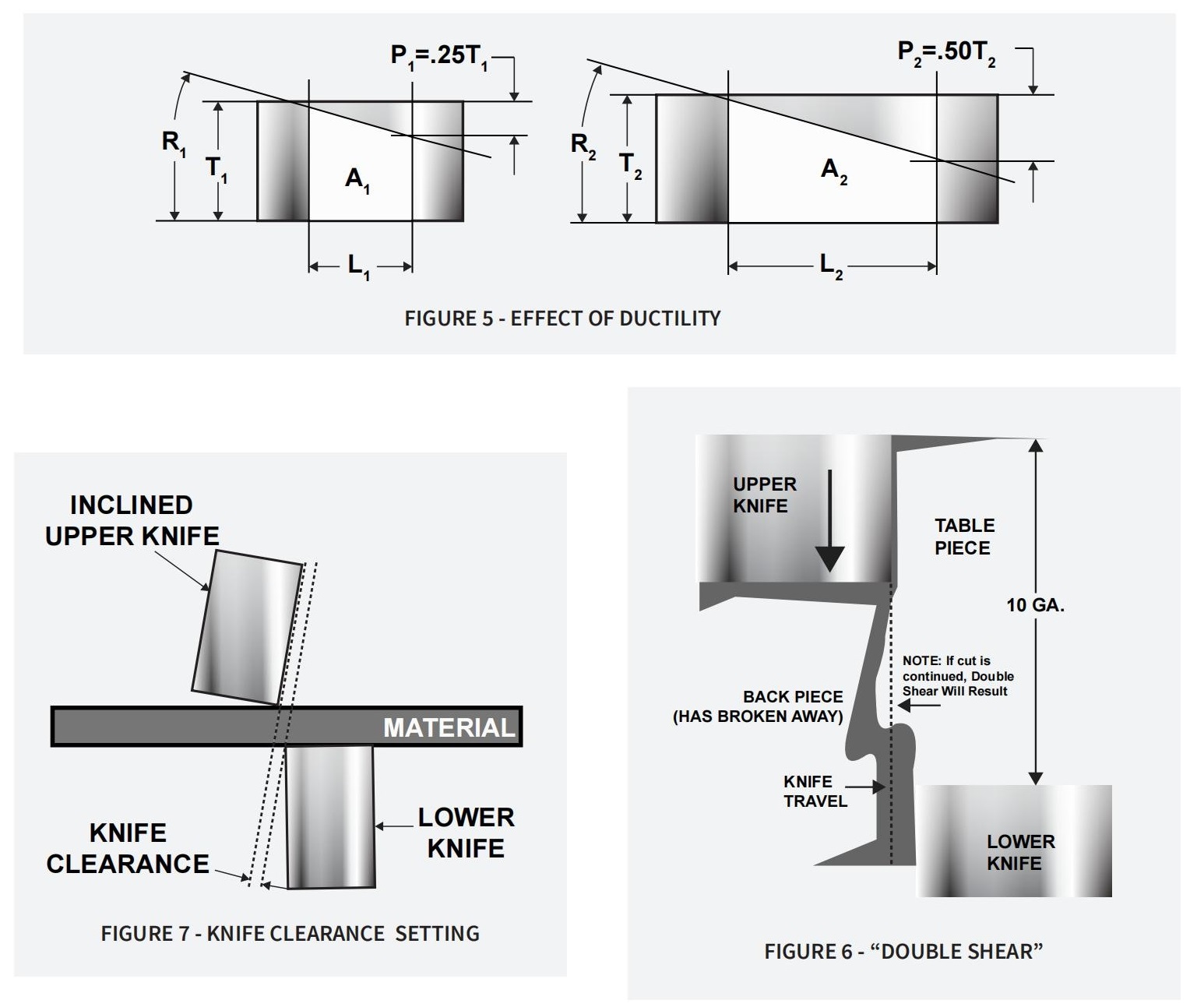

- 7.0판금 전단에서 칼날 간격이 중요한 이유

- 8.0전단 칼의 종류와 용도

- 9.0칼 착용, 검사 및 유지 관리 필수 사항

- 10.0금속 전단 가공의 가공 경화 이해

- 11.0가공 경화의 효과

- 12.0피해야 할 관행

- 13.0전단 용량 vs. 칼 용량: 차이점은 무엇인가?

- 14.0일반 전단 용량 참조 표(발췌)

- 15.0강재 전단 용량 참조표

- 16.0절단 정확도를 향상시키는 선택적 전단 기능

- 17.0최종 요약: 안전하고 효율적인 전단을 위한 모범 사례

산업 시트 전단기 판금 및 판재의 정밀 절단에 필수적입니다. 최적의 성능과 안전한 작동을 위해서는 전단 용량의 평가 방식과 절단 효율에 영향을 미치는 요인을 이해하는 것이 중요합니다. 이 가이드는 전단력 기본 사항, 경사각, 나이프 선택, 재료 특성 및 유지보수 모범 사례에 대한 포괄적인 개요를 제공합니다.

1.0연강 표준에 따른 전단 용량 이해

전단 등급은 일반적으로 특정 경사각에서 연강의 최대 절삭 두께를 기준으로 합니다. 연강의 표준 기계적 특성은 다음과 같습니다.

| 재산 | 값 |

| 최대 전단 강도 | 50,000psi |

| 최대 인장 강도(UTS) | 55,000~70,000psi |

| 항복 강도(YS) | 35,000~50,000psi |

| 신장률(2인치) | 20–35% |

참고: 정격에는 일반적인 두께 초과 허용 오차가 포함됩니다. 예를 들어, 0.250인치 두께의 판재는 실제로 최대 0.030인치 더 두꺼워도 정격 용량 내에 있을 수 있습니다.

2.0전단력에 영향을 미치는 주요 요인

전단력은 원하는 재료를 절단하는 데 필요한 힘보다 커야 합니다. 주요 영향 요인은 다음과 같습니다.

- 재료 전단 강도

- 레이크 각도 및 재료 두께

- 연성 및 가공 경화

- 칼의 상태 및 여유 공간

- 백피스 깊이 및 지지 시스템

3.0금속 전단에서 레이크 각도의 역할

레이크 각도 상단과 하단 칼날 사이의 경사각입니다. 이는 전단 작업 시 절삭력과 재료 거동에 큰 영향을 미칩니다.

- 에이 더 큰 갈퀴 각도 필요한 힘을 줄인다

- 과도한 레이크는 부품 변형이나 칼날 스트로크 연장으로 이어질 수 있습니다.

3.1실제에서의 레이크 각도: 힘 감소 및 품질 영향:

R₂ = 2R₁ →이면 Force₂ = ½ Force₁

모범 사례: 기계 한계를 초과하지 않으면서 허용 가능한 절단 품질을 제공하는 최소 경사각을 사용하십시오. 높은 경사각은 특히 스테인리스강 및 고연성 소재에 유용합니다.

4.0재료 특성이 전단 성능에 미치는 영향

4.1재료 강도와 전단 저항에 미치는 영향

일반강보다 강한 재료(더 높은 UTS/YS)가 필요합니다. 감소된 용량.

4.2판금 절단에서의 연성 및 칼날 관통

신장률이 35% 이상인 재료는 칼날이 더 깊이 침투하여 전단 성능이 저하됩니다.

예를 들면 다음과 같습니다.

- 1006, 1008, 그리고 때로는 1010/1012 탄소강

- ASTM A283 Grade A, A285 Grade A, A570 Grade 30 (신율이 35%를 초과하는 경우)

5.0전단력과 금속 두께: 어떤 관계가 있을까?

전단력은 두께에 따라 2차적으로 증가합니다.

힘 ∝ 두께²

→ T₂ = 2T₁이면 → Force₂ = 4 × Force₁

6.0기계 유형별 최소 전단 가능 두께

최소 한도는 칼날 간격과 날카로움에 따라 달라집니다. 예:

| 모델 | 계량기 | 인치 | mm |

| 375 HS | 26 가 | 0.018″ | 0.45 |

| 500 HS | 22 가 | 0.030″ | 0.76 |

| 750 HS | 20 가 | 0.036″ | 0.91 |

| SE 시리즈 | 16 가 | 0.060″ | 1.52 |

7.0판금 전단에서 칼날 간격이 중요한 이유

적절한 칼날 간격은 깨끗하고 일관된 절단을 보장합니다.

- 너무 적다: 이중 전단, 버, 빠른 마모

- 너무 많아: 부정확한 절단, 접기

7.1전단 유형별 권장 칼날 간격 설정:

- 기계식 전단기: 7%재료 두께

- 유압식 전단기: 7–15%, 테이블 shim으로 조절 가능

스테인리스 스틸의 경우, 버 발생과 가공 경화를 방지하기 위해 최소한의 간격을 유지하세요.

8.0전단 칼의 종류와 용도

올바른 칼 재료 균형 선택 내마모성 그리고 충격 저항성.

| 유형 | 내마모성 | 충격 저항성 | 이상적인 사용 |

| 에이 | 제일 높은 | 가장 낮은 | 얇은 연강/스테인리스강 |

| 비 | 높은 | 낮은 | 가벼운 스테인리스 또는 알루미늄 |

| 기음 | 중간 | 중간 | 일반용 절단 |

| 디 | 낮은 | 높은 | 고충격 응용 분야 |

| 이자형 | 가장 낮은 | 제일 높은 | 연마성, 취성 또는 충격성이 강한 재료 |

| 에스 | 보통의 | 매우 높음 | 스테인리스, 인코넬, 하스텔로이, 연성 합금 |

스테인리스강을 자주 절단하는 경우(특히 50% 이상 사용) S형을 권장합니다.

가벼운 규격 스테인리스강(≤10 GA)의 경우 A형이 적합할 수 있습니다.

9.0칼 착용, 검사 및 유지 관리 필수 사항

둔해지거나 손상된 칼날은 절삭력을 증가시키고 기계를 손상시킬 수 있습니다.

9.1일반적인 칼 마모 지표

- 커핑

- 밝은 영역(이중 전단을 나타냄)

- 가장자리 마감이 좋지 않음

9.2칼날 마모를 가속화하는 요인:

- 화염 절단 또는 경화된 재료

- 패턴이 있는 시트(예: 트레드 플레이트)

- 부적절한 클리어런스

- 절단 재료 >300 BHN

9.3전단력에 대한 백피스 깊이의 영향:

- 정기적으로 칼을 돌리고 날을 세우세요

- 사각형 팔 근처의 모니터 마모

- AR 플레이트 >360 BHN 절단은 피하세요

10.0금속 전단 가공의 가공 경화 이해

뒷부분 깊이는 블레이드에서 재료의 후방 가장자리까지의 거리입니다.

- 더 깊은 깊이 → 더 큰 힘이 필요함

- 무거운 재료나 인성 있는 재료를 지지하려면 공압 테이블이나 코너 암을 사용하세요.

11.0가공 경화의 효과

스테인리스강이나 니켈 합금과 같은 가공 경화 소재는 표면 경도가 높아 전단 시 더 큰 힘이 필요합니다. 이를 완화하려면 내충격성이 높고 적절한 레이크 설정이 적용된 칼날을 사용하십시오.

12.0피해야 할 관행

| 관행 | 위험 |

| 트림 컷 < 0.125″ | 부하 증가, 물질 트래핑 |

| 얇은 시트에 큰 칼날 여유 공간 | 깨끗한 상처 대신 닦아내기 |

| 다층 절단 | 절단 품질이 좋지 않음, 기계 과부하 |

| 각도 절단 < 20° | 조각, 전단 파괴 |

13.0전단 용량 vs. 칼 용량: 차이점은 무엇인가?

이 차이점을 이해하면 조기 실패를 방지할 수 있습니다.

| 매개변수 | 지배하다 | 에 따라 다릅니다 |

| 전단 용량 | 기계 | 두께² × 전단 강도 × 레이크 각도 |

| 칼 용량 | 칼 재료 | 두께 × 전단 강도(레이크와 무관) |

유압식 모델에는 과부하 보호 기능이 있는 경우가 많습니다. 하지만, 정지 시 나이프 마모가 증가합니다.

14.0일반 전단 용량 참조 표(발췌)

| ASTM 등급 | 인장 강도(ksi) | 항복 강도(ksi) | 최소 신장률(2인치당 %) | 정격 연강 두께 | 동등 최대 용량(인치) |

|---|---|---|---|---|---|

| A36 | 58–80 | 36–51 | 23 | 0.188인치(약 7 GA) | 0.250 / 0.375 / 0.500 / 0.625 / 0.750 |

| A514 | 110–130 | ≥110 | 18 | 0.188인치(약 7 GA) | 0.281 / 0.375 / 0.500 / 0.625 / 0.750 |

| A572 50학년 | ≥65 | ≥50 | 21 | 0.188인치(약 5 GA) | 0.344 / 0.438 / 0.562 / 0.688 / 0.875 |

사용 참고 사항:

이 차트는 유압식 전단기, 기계식 전단기, CNC 제어 전단 시스템 등 금속 전단 기계에서 다양한 ASTM 강종의 최대 전단 가능 두께를 추정하기 위한 것입니다.

"동등한 최대 용량"은 기준 재료로 연강을 기준으로 한 일반적인 전단 등급을 반영합니다.

14.1예:

- 250″ A572 65등급→ 전단 정격이 필요합니다. 0.375인치 연강

- T-1(ASTM A514)에 750인치 전단기 → 최대 용량: 0.625″

15.0강재 전단 용량 참조표

| 강철 등급 | 인장 강도(ksi) | 항복 강도(ksi) | 최소 신장률(%) | 12 GA(0.1046인치) | 10 GA(0.1345인치) | 0.188″ | 0.250″ | 0.281″ | 0.375″ | 0.500″ | 0.625″ | 0.750″ | 1.000″ | 1.250″ |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| A1008 CS 유형 A/B/C | NS | 20~40세 | 30 | 12 가 | 10 가 | 7 가 | 0.250 | – | – | – | – | – | – | – |

| A1008 DDS | NS | 17–29 | 38 | 14 가 | 12 가 | 10 가 | 0.250 | – | – | – | – | – | – | – |

| A1008 SS 40등급 | 52분 | 40분 | 20 | 12 가 | 10 가 | 7 가 | 0.250 | – | – | – | – | – | – | – |

| A1008 HSLAS 50등급 1 | 65분 | 50분 | 20 | 13 가 | 11 가 | 8 가 | 5가 | – | – | – | – | – | – | – |

| A1011 SS 36등급 2형 | 58–80 | 36–51 | 21 | 12 가 | 10 가 | 7 가 | 0.250 | – | – | – | – | – | – | – |

| A1011 HSLAS 70학년 1학년 | 85분 | 70분 | 14 | 14 가 | 12 가 | 9 가 | 7 가 | – | – | – | – | – | – | – |

| A1011 HSLAS-F 80등급 | 90분 | 80분 | 18 | 14 가 | 12 가 | 10 가 | 7 가 | 0.281 | 0.375 | 0.500 | – | – | – | – |

노트:

이 표는 재료의 기계적 특성에 근거하여 추정되는 전단 두께에 대한 일반적인 지침을 제공합니다.

값은 명목상이며 특정 절단 기계의 용량과 블레이드 구성에 따라 확인해야 합니다.

GA(게이지) 참조는 대략적인 것이며 표준에 따라 달라질 수 있습니다(예: 미국 강철 게이지 대 제조업체 사양).

전단 성능은 레이크 각도, 블레이드 간격, 블레이드 상태, 재료 경도의 영향을 받습니다.

16.0절단 정확도를 향상시키는 선택적 전단 기능

- 캡티브 테이블 심 빠른 칼날 간격 조정을 위해

- 파워 나이프 클리어런스(자동화된 모델)

- 공압 시트 지원합니다 대형 또는 유연한 소재를 처리하기 위해

- 뒤쪽 모서리 지원합니다 두껍거나 연성이 있는 소재의 변형을 방지하기 위해

17.0최종 요약: 안전하고 효율적인 전단을 위한 모범 사례

- 최대 레이크 각도로 시작한 다음 절단 품질에 따라 줄이십시오.

- 항상 칼의 종류를 재료와 두께에 맞춰보세요

- 마모를 모니터링하고, 여유 공간을 유지하고, 칼을 정기적으로 회전시키세요.

- 정격 전단 또는 칼 용량을 초과하지 마십시오.

이러한 원리를 적용하고 전단의 물리학적 원리를 이해함으로써 작업자는 절단 장비의 안전하고 정밀하며 오래 지속되는 성능을 보장할 수 있습니다.