가구 조립, 벽 설치 또는 가전제품 수리 중에 나사를 박기 전에 구멍을 미리 뚫거나 나사산을 잘라야 해서 좌절한 적이 있나요?

그렇다면 셀프 태핑 나사의 편리함을 충분히 활용하지 못했을 가능성이 높습니다. 나사를 조일 때 "자체 나사산을 탭핑"하도록 설계된 이 패스너는 건설, 제조 및 일반 조립에 필수적인 요소가 되었습니다.

1.0기본 이해: 셀프 태핑 나사란 무엇인가?

간단히 말해서, 셀프 태핑 나사 탭으로 미리 나사산을 만들 필요 없이, 재료에 삽입하면서 자체적으로 내부 나사산을 생성할 수 있는 일종의 패스너입니다.

그 주요 장점은 다음과 같습니다. 단계 줄이기: 기존 나사는 구멍을 뚫고 나사산에 태핑 작업을 한 후 나사를 삽입해야 합니다. 셀프 태핑 나사는 태핑 작업을 생략하며, 일부 나사는 사전 드릴링 작업을 생략하여 설치 시간을 크게 단축합니다. 특히 가구 제조 및 가전제품 조립과 같은 대량 생산 분야에서 매우 유용합니다.

사용 가능한 재질은 금속, 목재, 플라스틱, 석고보드 등 매우 다양합니다. 적절한 종류의 셀프 태핑 나사를 사용하면 대부분의 일반적인 고정 작업을 처리할 수 있습니다.

2.0작동 원리: 셀프 태핑 나사는 어떻게 "나사산을 생성"하는가?

셀프 태핑 공정은 나사의 능력에 의존합니다. 자르다 또는 대신 들어서다 재료. 기본 재료에 따라 두 가지 주요 메커니즘이 있습니다.

2.1커팅형 셀프태핑 : 탭처럼 나사산을 절단

더 단단한 재료(예: 강철판, 단단한 플라스틱)에 적합합니다.

이 나사는 끝이나 머리 아래에 절삭날 또는 칩 플루트(chip flute)가 있습니다. 나사를 조이면 작은 탭처럼 작동합니다.

- 절삭날은 재료를 제거합니다.

- 칩 플루트는 잔해물을 쓸어낸다.

- 기질에 맞는 내부 나사산이 형성됩니다.

2.2성형형 셀프 태핑: 재료를 변위시켜 나사산을 형성

부드럽고 인성 있는 소재(예: PVC, 알루미늄, 목재)에 적합합니다.

날카로운 절단 모서리 대신 넓은 간격과 둥근 능선이 있는 특수 나사산 프로필을 사용합니다.

- 실은 물질이 들어오면서 물질을 밀어낸다.

- 변형된 소재가 나사산 틈을 채워서 내부 나사산을 생성합니다.

- 부서지는 부분이 생기지 않으므로 부드러운 소재에 가해지는 응력이 줄어들고 균열이 방지됩니다.

3.0주요 설계 특징: 셀프 태핑 성능을 결정하는 요소

셀프 태핑 나사의 효과는 설계에 따라 달라집니다. 세 가지 중요한 영역은 다음과 같습니다. 머리, 실, 그리고 정강이.

| 요소 | 일반적인 디자인 | 주요 기능 | 일반적인 응용 프로그램 |

| 머리 | 모양: 팬 헤드, 카운터싱크, 라운드, 육각 헤드 드라이브 유형: 필립스, 슬롯형, 육각 소켓, Torx |

1. 침두 머리는 플러시 설치가 가능합니다(예: 가구 패널). 2. 구동 유형은 토크 전달을 적절히 보장하고 캠아웃을 방지합니다(예: 육각 소켓은 필립스보다 벗겨짐을 더 잘 방지합니다). |

건식벽 설치(카운터싱크), 가전제품 하우징(팬헤드) |

| 실 | 절단 유형: 날카로운 모서리 + 칩 플루트 성형 유형: 와이드 피치 + 둥근 크레스트 팁: 테이퍼형/뾰족형 |

1. 날카로운 모서리는 절단을 용이하게 하고, 넓은 피치는 성형을 지원합니다. 2. 테이퍼형 팁은 위치 결정을 개선하고 주행 저항을 줄입니다. |

금속용 절삭형, 플라스틱용 성형형 |

| 정강이 | 전체 나사산(전체 길이) 부분적으로 나사산이 있음(길이의 일부) |

1. 완전 나사산: 얇은 기판이나 다층 조인트에 이상적입니다. 2. 부분적으로 나사산이 있음: 두꺼운 소재에 더 적합하며 과도한 압력 없이 더 튼튼한 접합을 보장합니다. |

얇은 합판(전체 나사산), 두꺼운 보드(부분 나사산) |

4.0선택 가이드: 재료에 맞는 나사 유형 선택

셀프 태핑 나사는 보편적으로 사용되는 것이 아닙니다. 올바른 유형을 선택하는 것이 중요합니다. 잘못된 유형을 사용하면 나사산이 손상되거나 기판이 손상될 수 있습니다. 일반적인 유형은 다음과 같습니다.

4.1금속 셀프 태핑 나사(ST형)

- 적용 분야: 강철판, 두께 ≤ 6 mm의 알루미늄 패널(예: 가전제품 하우징, 금속 브라켓).

- 특징: 절삭 홈이 있는 날카로운 나사산으로, 내식성을 위해 아연 또는 크롬 도금 처리된 경우가 많습니다. 파일럿 홀이 필요합니다(나사 직경보다 작은 구멍 직경, 예: ST4.2 나사는 2.9~3.3mm 구멍 필요).

- 주의: 두꺼운 금속에는 적합하지 않습니다. 나사가 부러질 위험이 있습니다.

4.2목재용 셀프 태핑 나사(WOOD 타입)

- 용도: 단단한 목재, 파티클보드, 합판(예: 옷장, 책상).

- 특징: 넓고 깊은 나사산으로 목재에 단단히 고정됩니다. 일반적으로 표면 돌출을 방지하기 위해 접시머리가 사용됩니다. 일부 제품에는 예리한 끝이 있어 사전 드릴링 없이 연목에 직접 삽입할 수 있습니다.

- 주의: 단단한 나무의 경우 갈라짐을 방지하기 위해 미리 구멍을 뚫어 놓으세요.

4.3플라스틱 셀프 태핑 나사(플라스틱 타입)

- 적용 분야: ABS, PVC, 나일론 부품(예: 장난감, 플라스틱 케이스).

- 특징: 응력 감소를 위한 둥근 나사산, 적당한 피치, 빠른 설치를 위한 이중 나사산 사용. 토크 조절이 중요하므로, 단단히 고정될 정도로만 조이십시오.

- 주의: 날카로운 금속 나사를 사용하지 마십시오. 플라스틱이 깨질 수 있습니다.

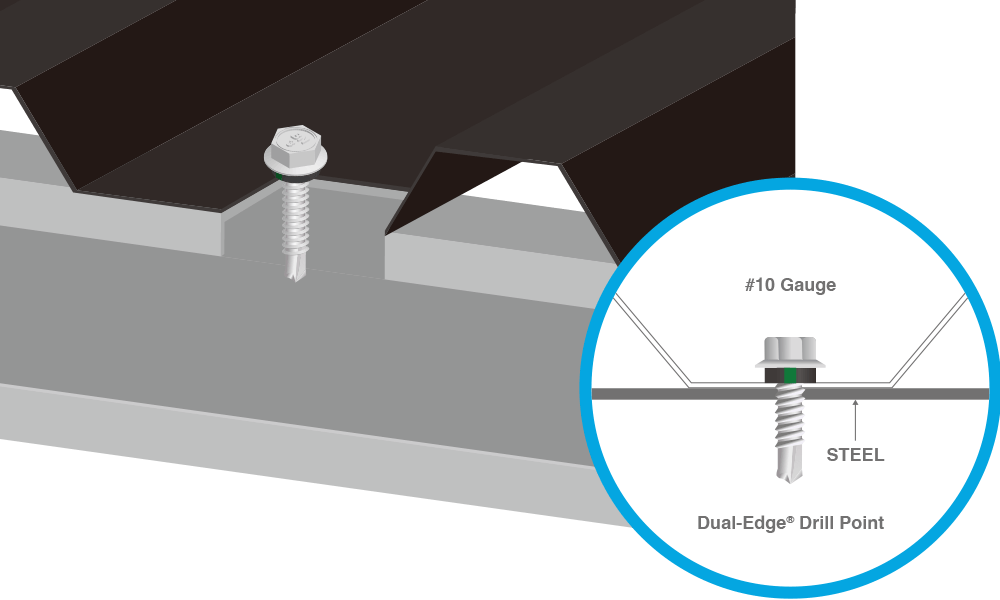

4.4특수 유형: 셀프 드릴링 나사(Tek Screws)

- 특별한 이유: 구멍을 뚫고 나사산을 한 번에 가공하는 드릴과 같은 팁이 장착되어 있어 별도로 구멍을 뚫을 필요가 없습니다.

- 적용 분야: 두꺼운 금속판(예: 강철 지붕, 구조 프레임).

- 특징: 드릴 포인트는 1~5까지 번호가 매겨져 있으며, 번호가 높을수록 두꺼운 강철에 적합합니다(예: #5는 1/2인치 강철을 뚫습니다).

- 장점: 효율성이 매우 뛰어나며, 옥외 건설 및 대량 설치에 널리 사용됩니다.

5.0제조 공정: 셀프 태핑 나사는 어떻게 만들어질까요?

크기는 작지만 셀프 태핑 나사는 정밀하고 고효율적인 공정을 통해 생산됩니다. 그 원리는 다음과 같습니다. 제어된 형상을 갖춘 냉간 성형, 6가지 주요 단계로 수행됩니다.

5.1원자재 준비: 적절한 강철 선택

재료 선택:

- 일반 용도로 사용되는 저탄소강(예: 1018, 1022)은 비용이 저렴합니다.

- 옥외 또는 습한 환경에 적합한 스테인리스 스틸(304, 316) - 내식성.

- 고강도 연결에 적합한 합금강(예: 410 스테인리스) - 자기적 특성.

전처리: 직경 및 강도를 위한 와이어 검사 → 녹 제거를 위한 산세척 또는 사포 분사 → 균일한 성형을 위해 필요한 직경으로 와이어 인발 및 교정.

5.2콜드 헤딩: 헤드와 섕크 형성

- 공정: 다이를 사용하여 와이어를 모양으로 눌러 실온에서 진행하며, 절단은 하지 않으며, 95% 이상의 재료를 사용합니다.

- 단계: 와이어를 공백으로 절단 → 첫 번째 헤딩(섕크 프리폼) → 최종 헤딩(헤드 모양 및 구동 홈)

- 정확도: ±0.02mm 이내의 다이 허용 오차로 일관된 나사 머리 치수가 보장됩니다.

5.3나사산 형성: 셀프 태핑 성능 정의

-

롤링(80% 이상의 나사에 사용됨): 에 실 압연기나사산 프로파일을 가진 두 개의 다이가 섕크에 밀착되어 소재를 소성 변형시켜 나사산을 생성합니다. 이 공정은 칩이 발생하지 않고 나사산 강도를 20–30%만큼 높이며 효율성이 높아 대량 생산 시 성형 나사에 이상적입니다.

-

절단(고정밀 응용 분야에 사용): 탭을 사용하여 나사산을 절삭하면 칩이 발생합니다. 이 방법은 높은 정밀도를 얻을 수 있지만, 재료 효율이 낮습니다. 절삭형 나사에 주로 사용되며, 이후 칩 플루트(chip flute)를 추가로 가공합니다.

5.4팁 형성: 정확한 침투 보장

- 표준 나사(나무/플라스틱): 60°~90° 테이퍼로 연마합니다.

- 셀프 드릴링 나사: 나선형 홈이 있는 드릴 포인트 형상으로 날카롭게 가공되었습니다.

- 정확도: 나사산의 동심도가 ≤ 0.05 mm이므로 구동 중 정렬 오류가 발생하지 않습니다.

5.5표면처리 : 내식성 및 내구성

| 치료 | 애플리케이션 | 주요 이점 |

| 전기아연도금 | 실내 사용(가전제품, 가구) | 저렴한 가격, 밝은 마감 |

| 아연도금 | 야외 사용(건설, 펜싱) | 강력한 녹 방지, ≥500시간 소금 분무 |

| 다크로멧 코팅 | 자동차 섀시, 고강도 조인트 | 수소 취성 없음, ≥1000시간 염수 분무 |

| 스테인리스 스틸 패시베이션 | 식품 등급 의료 장비 | 304 SS의 내식성을 향상시킵니다. |

5.6검사 및 포장: 배송 전 품질 관리

- 테스트: 나사산 게이지(합격/불합격 기준), 인장 강도(탄소강 ≥400 MPa), 탭핑 테스트(벗겨지거나 끊어지지 않고 대상 기질에 박아 넣어야 함), 버/균열에 대한 시각적 검사.

- 포장: 크기별로 분류하고, 운송 중 부식이나 변형을 방지하기 위해 방청지와 버블랩으로 포장합니다.

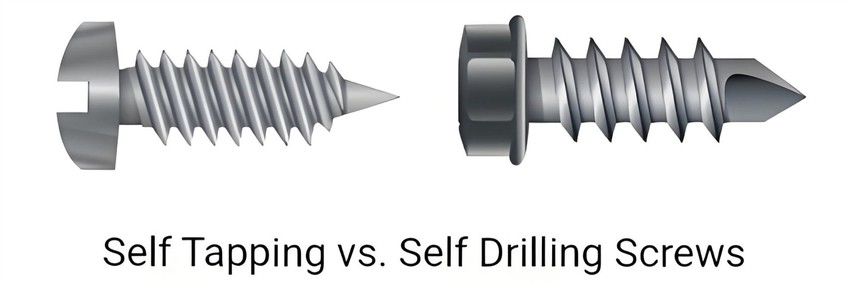

주요 차이점: 셀프 태핑 나사와 셀프 드릴링 나사

많은 사람들이 혼동합니다 셀프 태핑 ~와 함께 셀프 드릴링 나사. 사실, 셀프 드릴링 나사는 셀프 태핑 나사의 한 종류입니다. 주요 차이점은 나사가 자체적으로 파일럿 구멍을 뚫을 수 있는지 여부입니다.

| 비교 | 셀프 태핑 나사 | 셀프 드릴링 나사(Tek 타입) |

| 핵심 기능 | 나사산만 탭핑하고 드릴링은 불가 | 한 단계로 구멍을 뚫고 나사산을 탭핑합니다. |

| 팁 디자인 | 테이퍼형 또는 뾰족형 | 나선형 플루트가 있는 드릴 포인트 |

| 파일럿 홀 | 금속/단단한 나무에 필요 | 필요하지 않음 |

| 적합한 재료 | 얇은 금속판, 목재, 플라스틱 | 더 두꺼운 금속판(강철 지붕, 구조용 강철) |

| 요약 | "조종 구멍이 필요하고, 그런 다음 나사산을 만듭니다." | "드릴과 탭을 단독으로 사용하여 한 번에 고정합니다." |

기억하다: 모든 셀프 드릴링 나사는 셀프 태핑 나사이지만, 모든 셀프 태핑 나사가 셀프 드릴링인 것은 아닙니다. 팁 디자인이 바로 그 증거입니다. 드릴 끝은 셀프 드릴링을, 연필 모양의 끝은 일반 셀프 태핑을 나타냅니다.

6.0실용 가이드: 흔한 실수를 피하기 위한 3가지 핵심 팁

- 나사를 재료에 맞게 조정하세요: 나무 나사는 금속에 사용하면 안 됩니다(나사산이 벗겨질 위험이 있음). 또한 금속 나사는 연질 플라스틱에 사용하면 안 됩니다(균열 위험이 있음).

- 조임 토크 제어: 특히 목재와 플라스틱의 경우, 너무 세게 조이지 마십시오. 과도한 토크는 기판 균열이나 나사 파손을 유발할 수 있습니다.

- 올바른 도구를 사용하세요: Torx 드라이브에는 적합한 Torx 비트가 필요합니다. 십자 나사에는 일자 드라이버를 사용하지 마십시오(캠아웃 발생). 전동 공구를 사용할 때는 속도를 적절히 조절하십시오. 너무 높으면 열이 발생하고 나사산이 손상될 수 있습니다.

- 부식 저항성을 고려하세요. 욕실, 발코니 또는 실외에 설치할 경우 아연 도금 또는 스테인리스 스틸 나사를 사용하십시오. 녹이 슬기 쉽고 눌어붙을 수 있는 일반 탄소강은 피하십시오.

7.0자주 묻는 질문(FAQ)

셀프 태핑 나사를 재사용할 수 있나요?

잦은 재사용은 권장하지 않습니다. 셀프 태핑 나사는 재료를 절단하거나 이동시켜 기판에 나사산을 형성합니다. 설치 후 기판 나사산은 나사와 정확하게 일치합니다. 재설치 시 마모, 나사산 벗겨짐 또는 변형이 발생하여 체결 강도가 저하될 수 있습니다. 수리 등의 이유로 1~2회 정도 임시로 제거할 수 있지만, 장기간 사용하려면 새 나사로 교체해야 합니다.

셀프 태핑 나사에 적합한 파일럿 홀 크기를 선택하려면 어떻게 해야 합니까?

구멍 크기는 나사 유형과 기판에 따라 달라집니다. 원리는 다음과 같습니다. 적절한 나사 결합을 허용하기 위해 공칭 나사 직경보다 약간 작습니다..

- 금속(ST 유형): 업계 표준을 따릅니다(예: ST4.2 → 2.9~3.3mm 파일럿 구멍, ST5.5 → 4.2~4.5mm).

- 목재용 나사: 연목(예: 소나무)의 경우 파일럿 구멍이 필요하지 않을 수 있습니다. 경목(예: 참나무)의 경우 나사 직경 60~70%(예: 4mm 나사 → 2.5~3mm 구멍)에 구멍을 뚫습니다.

- 플라스틱 나사: 균열이나 벗겨짐을 방지하기 위해 나사 직경의 80–90% 드릴을 사용합니다(예: 3mm 나사 → 2.4–2.7mm).

셀프 태핑 나사가 부러지면 어떻게 해야 하나요?

- 부러진 끝이 튀어나와 있는 경우: 펜치를 사용하여 잡고 돌려 빼냅니다. 만약 불가능하다면, 노출된 끝에 홈을 파고 일자 드라이버로 빼냅니다.

- 부러진 나사 끝이 박혀 있는 경우: 금속 기판의 경우, 가는 드릴 비트로 나사 중앙에 작은 구멍을 뚫은 후 나사 추출기(역방향 탭)를 사용하십시오. 목재나 플라스틱의 경우, 부러진 나사에 구멍을 뚫고 약간 더 큰 나사로 교체하십시오(기판이 갈라지지 않도록 주의하십시오).

스테인리스 스틸 셀프 태핑 나사를 끼우는 게 어려운 이유는 무엇입니까?

가능한 원인은 다음과 같습니다.

- 재료 불일치: 스테인리스 나사는 더 단단합니다. 적절한 조종 구멍 없이 두껍거나 단단한 강철에 사용하면 나사가 박히지 않을 수 있습니다.

- 윤활 부족: 스테인리스강은 마찰 계수가 높습니다. 설치 전에 가벼운 오일(예: 기계유)을 바르십시오.

- 토크가 부족합니다: 수동 드라이버는 토크가 부족할 수 있습니다. 전동 공구를 중저속으로 사용하거나 육각 소켓 드라이버를 사용하세요(필립스 드라이버보다 토크 전달력이 더 좋습니다).

셀프 태핑 나사와 기계 나사는 서로 호환이 가능합니까?

- 가장 큰 차이점은 미리 나사산이 있는 구멍이 필요한지 여부입니다.

- 셀프 태핑 나사: 설치 중에 나사산을 생성하며 나사산이 없는 기질(목재, 판금)에 적합합니다.

- 기계 나사: 미리 나사산이 가공된 구멍이나 너트가 필요합니다. 나사산이 없는 재질에서는 나사가 벗겨지거나 파손될 수 있습니다.

실외용 셀프 태핑 나사에 가장 적합한 표면 처리 방식은 무엇입니까?

가장 내구성이 좋은 옵션은 다음과 같습니다.

- 아연도금: 코팅 두께 50~100μm, 염분 분무 저항성 ≥ 500시간. 펜스 및 옥외 철골 구조물에 적합합니다.

- 다크로멧 코팅: 아연-알루미늄-크롬산염 코팅으로 수소 취성 없음, 염분 분무 저항성 ≥ 1000시간. 자동차 섀시 및 해양 환경에 적합합니다.

전기 아연 도금을 피하세요 (얇은 코팅 5~20μm) 실외에서는 빠르게 부식됩니다.

참고문헌

www.valuefastener.com/screws/self-tapping-screws

sendcutsend.com/blog/셀프 드릴링 vs 셀프 태핑 나사 - 최고의 고정 솔루션은 무엇일까요?

www.fastenermart.com/understanding-tapping-screws.html

en.wikipedia.org/wiki/셀프 태핑 나사

www.fastbuildsupplies.co.uk/knowledge-hub/guide-to-self-tapping-screws