ALEKVS 원형 튜브를 사각형 튜브로 롤 성형하는 기계

사각 튜브 롤 성형기 요소

- 입장 안내 시스템– 원활한 튜브 공급과 정확한 정렬을 보장하여 안정적인 성형을 가능하게 합니다.

- 고하중 기계 프레임견고한 용접 구조로 장기간 정확성과 진동 없는 작동을 보장합니다.

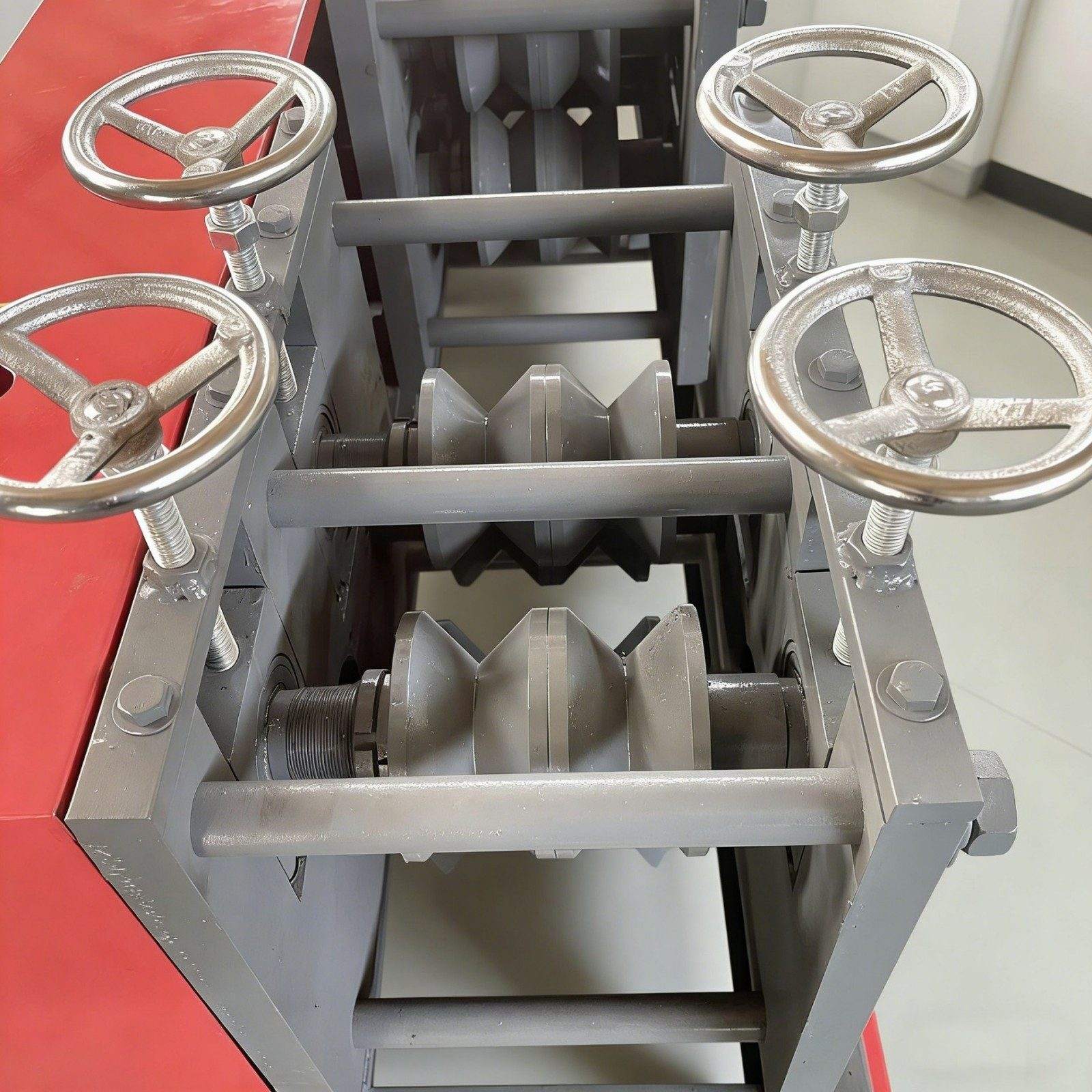

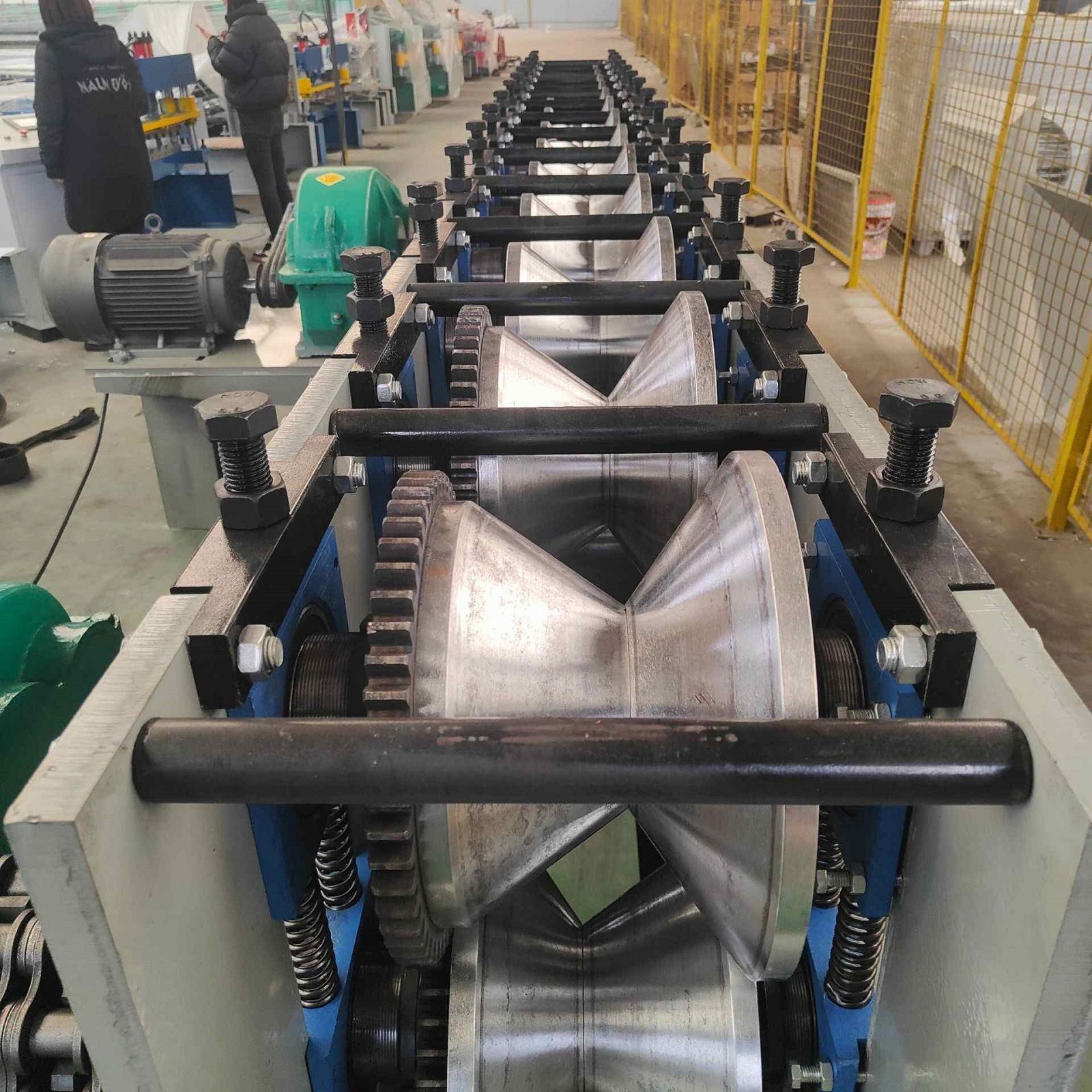

- 롤 성형 다이강화 합금강 롤은 정밀한 모서리와 일관된 직각 프로파일을 제공합니다.

- 구동 시스템- 고토크 모터와 기어박스는 안정적이고 동기화된 롤 회전을 제공합니다.

- 크기 단위- 정밀한 교정을 통해 정확한 변의 길이, 대각선 길이 및 직선도를 보장합니다.

- 절단 시스템– 깔끔하고 효율적이며 반복 가능한 결과물을 위한 자동 길이 절단 기능.

- PLC 제어 시스템사용자 친화적인 터치스크린을 통해 빠른 설정과 완전 자동화된 생산이 가능합니다.

작동 원리

- 먹이 단계

완성된 원형 튜브(일반적으로 ERW 용접 튜브 또는 이음매 없는 튜브)는 가이드 시스템을 통해 기계로 공급되어 안정적인 정렬과 롤 성형 스테이션으로의 정확한 진입을 보장합니다. - 롤 성형 단계

원형 튜브는 특정 각도와 윤곽으로 설계된 여러 개의 성형 롤러 세트를 통과합니다. 각 롤러 세트는 튜브 벽에 제어된 압력을 가하여 원형 단면을 점진적으로 정사각형 또는 직사각형 단면으로 변형시킵니다. - 앞쪽 롤러 스테이션은 초기 평탄화 및 모서리 사전 성형 작업을 수행합니다.

- 최종 롤러 스테이션에서는 정밀 성형을 통해 정확한 측면 길이, 대각선 공차 및 직각도를 보장합니다.

- 크기 조정 및 절단 단계

성형이 완료된 사각 튜브는 치수 조정을 위해 사이징 장치로 이동합니다. 플라잉 쏘 또는 유압 절단 장치와 같은 절단 시스템이 튜브를 미리 설정된 길이로 절단합니다. - 퇴원 단계

완성된 사각 튜브는 배출 테이블이나 적재 구역으로 옮겨져 성형 공정이 완료됩니다.

주요 특징 및 장점

- 냉간 성형 공정, 재료 특성 보존

가열이 필요하지 않아 산화나 결정 구조 손상을 방지할 수 있습니다. 완성된 튜브의 기계적 특성은 원래 재료와 동일하게 유지됩니다. - 유연한 생산, 하나의 기계로 다양한 크기 생산 가능

롤 성형 다이를 교체함으로써 이 기계는 다양한 정사각형 및 직사각형 튜브 크기를 생산할 수 있어 다양한 적용 요구 사항을 충족할 수 있습니다. - 높은 효율성과 낮은 생산 비용

연속 롤 성형은 생산 속도를 향상시킵니다. 10~30m/분기존의 용접 사각관 제조 공정과 비교하여, 이 공정은 판재 풀기, 용접 및 연삭 작업을 없애 노동력과 자재 낭비를 크게 줄입니다. - 높은 정밀도와 안정적인 품질

다단계 성형과 치수 교정을 결합하여 측면 길이, 대각선, 직진도 및 표면 품질에 대한 엄격한 공차를 보장합니다. - 높은 자동화 수준, 간편한 조작

PLC 제어 시스템을 통해 자동 공급, 성형, 크기 조정 및 절단이 가능합니다. 일반적인 생산 모니터링에는 1~2명의 작업자만 필요합니다.

적용범위

- 원료 호환성

탄소강, 아연 도금강 및 스테인리스강 원형 튜브에 적합합니다. 일반적인 벽 두께 범위: 0–6.0 mm(기기 모델에 따라 다릅니다.) - 완제품 튜브 적용 분야

- 철골 구조물 시공: 기둥, 보, 지지 프레임

- 보관 및 물류: 랙 기둥 및 빔

- 교통 시설물: 가드레일, 울타리, 가로등 기둥 받침대

- 가구 제조: 테이블 프레임, 의자 프레임, 침대 프레임

- 기계 제조: 장비 프레임 및 보호 튜브 구조물

견적 요청을 제출하려면 이 양식을 작성하세요. 당사 팀원 중 한 명이 세부 정보를 검토하고 12시간 이내에 연락을 드릴 것입니다.