본 가이드는 플라즈마 아크 용접(PAW) 및 플라즈마 아크 절단(PAC)의 원리, 장비 구성 요소, 작동 방식, 일반적인 적용 분야 및 기술적 장점에 대한 개요를 제공합니다. 본 가이드는 제조업체와 기술 전문가가 공정을 더욱 깊이 이해하고 생산 효율을 향상시키도록 설계되었습니다.

1.0플라즈마 아크 용접(PAW)

1.1플라즈마 용접 토치:

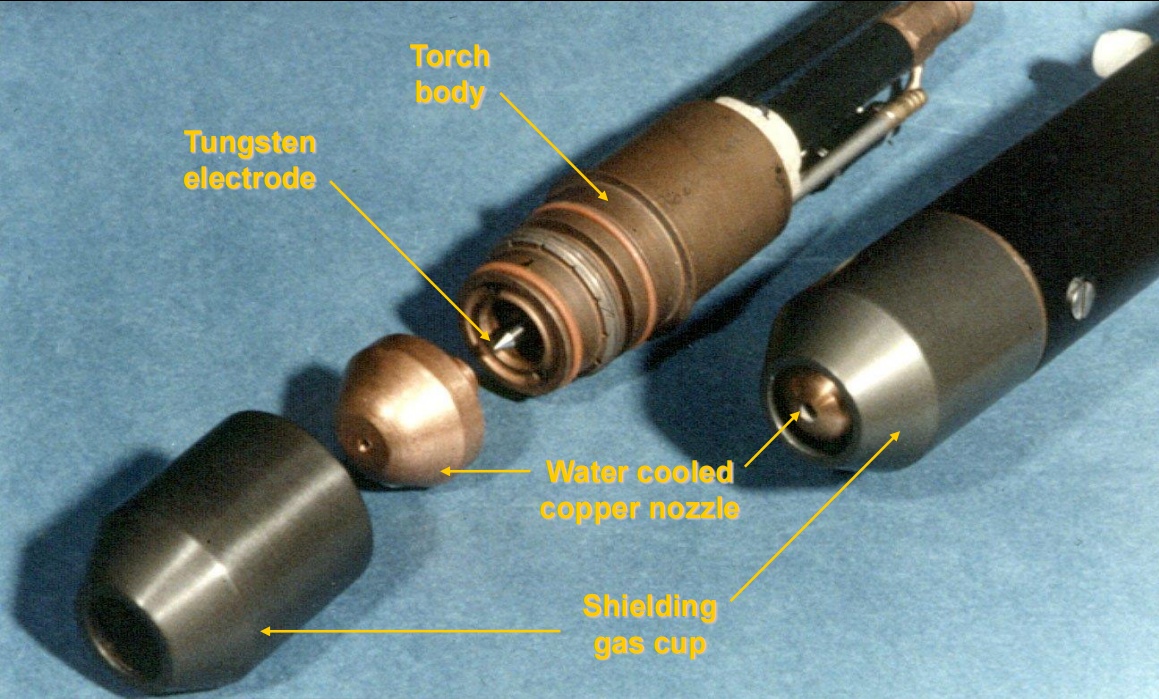

플라즈마 토치는 PAW 시스템의 핵심 구성 요소입니다. 내부 구조는 텅스텐 전극, 구리 노즐, 수냉 시스템, 그리고 가스 채널로 구성됩니다. 용접 과정에서 발생하는 매우 높은 온도 때문에 토치에는 과열 및 손상을 방지하기 위한 효과적인 냉각 장치(일반적으로 물 순환 시스템)가 장착되어야 합니다. 휴대용 토치는 비교적 크고 주로 고정식 설치에 사용되므로 전극과 노즐의 동축을 정밀하게 정렬해야 합니다.

1.2플라즈마 용접용 가스:

일반적인 플라즈마 가스와 그 응용 분야는 다음과 같습니다.

- 순수 아르곤: 탄소강, 티타늄, 지르코늄에 적합합니다.

- 아르곤 + 5–15% 수소: 스테인리스강, 니켈 합금, 구리 합금에 사용되며 아크 온도와 용접 침투성을 높입니다.

- 아르곤 + ≥40% 헬륨: 고온 요구 용접에 적용되며 아크 온도는 높아지지만 노즐 수명이 단축됩니다.

아르곤, 헬륨 또는 이들의 혼합물과 같은 보호 가스는 용접 풀을 산화로부터 보호하는 데 사용됩니다.

- 보호 가스: TIG 용접에 사용되는 가스와 동일합니다.

- 보호가스 유량: 10–30 l/min.

- 백퍼징: TIG와 동일하며 키홀 용접에도 필요합니다.

1.3플라즈마 아크 용접의 종류:

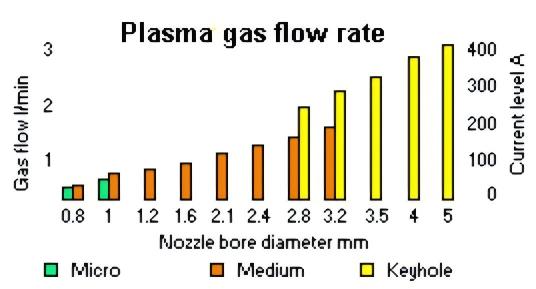

현재 범위와 적용 분야에 따라 PAW는 다음과 같이 분류됩니다.

- 마이크로 플라즈마(0.1~15A): 소형 부품의 정밀 용접에 적합합니다.

- 중간 전류(15~200A): 대부분의 일반적인 용접 작업을 처리합니다.

- 키홀 플라즈마(>100A): 두꺼운 부분의 심관입 용접을 위해 설계되었습니다.

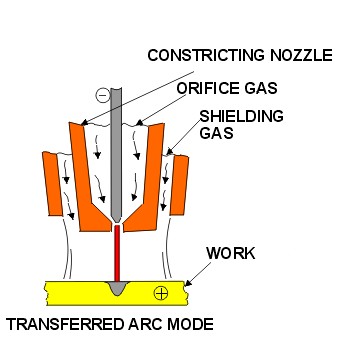

1.4전송된 아크 모드:

이 모드에서는 전극(-)과 작업물(+) 사이에 아크가 형성되어 작업물이 전기 회로의 일부가 됩니다.

주요 특징:

- 높은 에너지 밀도로 고속 용접 및 두꺼운 재료에 적합합니다.

- 아크는 작업물에 직접 접촉하여 열을 집중시킵니다.

- 일반적으로 강철, 알루미늄, 구리, 티타늄 용접에 사용됩니다.

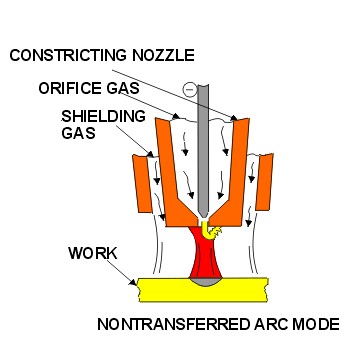

1.5비전송 아크 모드:

이 경우 아크는 회로 내의 작업물을 포함하지 않고 전극(-)과 노즐(+) 사이에서 형성됩니다.

주요 특징:

- 열은 노즐에서 방출되는 플라즈마 제트를 통해 전달됩니다.

- 얇은 소재의 용접이나 비전도성 작업물의 가공에 적합합니다.

- 절삭 작업이나 하드페이싱과 같은 표면 처리 작업에 흔히 사용됩니다.

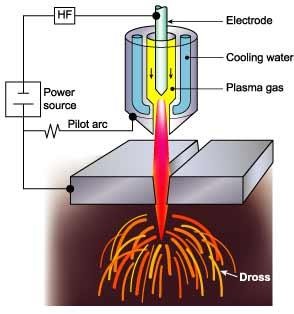

2.0플라즈마 아크 절단(PAC)

플라즈마 아크 절단 소개:

플라즈마 아크 절단은 고온 플라즈마 제트를 작업물에 분사하여 재료를 녹인 후 불어내어 절단하는 방식으로 작동합니다.

- 스테인리스강, 알루미늄, 비철금속 절단에 적합합니다.

- 플라스마 가스 속도는 매우 빠르며, 아크 온도는 최대 20,000°C에 달할 수 있습니다.

- 절단 시 심한 소음이 발생하지만, 수중에서 절단하면 소음 수준을 줄일 수 있습니다.

- 일반적인 가스로는 질소, 아르곤, 헬륨 및 이들의 혼합물이 있습니다.

2.1플라즈마 절단:

플라즈마 절단은 예열이 필요하지 않습니다. 고온 아크가 소재를 즉시 녹이고, 고속 가스 분사가 용융 금속을 제거합니다.

- 산화 공기 플라즈마: 절단 과정에 산소를 포함시켜 절단 속도를 높입니다.

- 가스 선택: 재료에 따라 공기, 질소, 아르곤-수소, 질소-수소 혼합물이 선택됩니다.

- 적용 분야: 스테인리스강, 알루미늄, 얇은 탄소강판에 적합합니다.

- 보호가스: 용도에 따라 필요에 따라 사용됨.

2.2플라즈마 아크 절단 시스템:

완전한 플라즈마 절단 시스템에는 일반적으로 다음이 포함됩니다.

- 전원: DC 출력, 일반적으로 50~350A, 개방 회로 전압은 약 80V입니다.

- 고주파 아크 스타터.

- 수냉식 장치.

- 플라즈마 토치.

- 플라즈마 가스 공급 및 옵션으로 외부 보호 가스 제공.

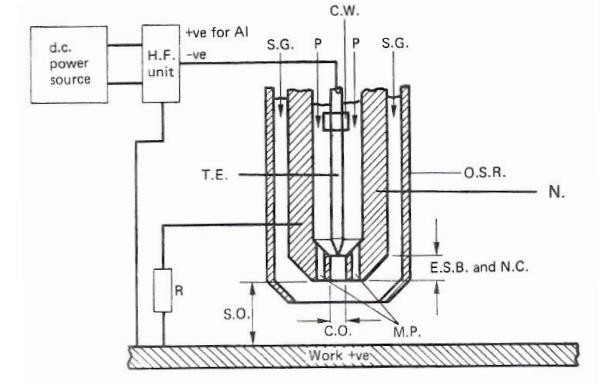

2.3플라즈마 아크 토치의 구성 요소:

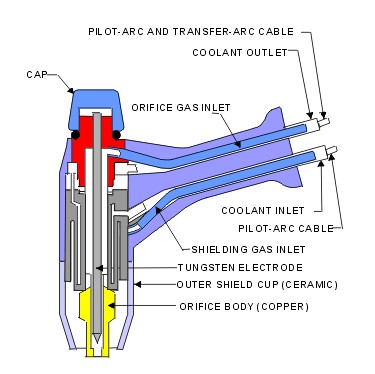

주요 토치 구성 요소는 다음과 같습니다.

- CW: 노즐 및 전극용 냉각수

- P: 플라즈마 가스; 재료 유형에 따라 다름

- SG: 보조 보호 가스

- TE: 텅스텐 전극

- OSR: 외부 차폐 세라믹; 이중 아크 방지

- R: 저항; 파일럿 아크 전류 제한

- ESB: 전극 후퇴 거리

- NC: 노즐 구조

- CO: 오리피스 구조; 가스 속도 향상

- SO: 스탠드오프 거리; 약 6mm

- MP: 다중 포트 설계; 플라즈마 아크 형성

- HP: 고주파 방전; 아크 점화를 시작합니다.

- N: 구리 노즐

2.4실제 세계 응용 프로그램

- 에이 플라스마 파이프 절단기 휴대용 CNC 시스템으로 단일 사이클 교차선 및 구멍 절단이 가능하여 φ20~φ219 mm 원형 파이프를 처리할 수 있습니다.

- 풀사이즈 CNC 플라즈마 및 화염 절단기 (갠트리 타입) 0.8~160mm의 시트 크기를 지원하고 자동 톱니 보정 기능과 정밀성을 위한 듀얼 드라이브 갠트리 기능을 제공합니다.

2.5플라즈마 아크 절단을 위한 절단 속도:

절단 속도는 품질과 효율성에 직접적인 영향을 미칩니다.

- 너무 느림: 톱니가 더 넓어지고 슬래그가 더 많이 쌓입니다.

- 너무 빠르면 절단이 불완전해지고 튀김이 심해질 수 있습니다.

절삭 속도는 전류, 노즐 크기, 재료 두께에 맞춰야 합니다.

CNC 시스템은 일관된 결과를 위해 정밀한 속도 제어를 가능하게 합니다.

| 재료 | 두께 mm |

현재의 앰프 |

절단 속도 mm/분 |

가스 |

| 알류미늄 | 1.5 5.0 12.0 25.0 |

40 50 400 400 |

1200 1500 3750 1250 |

A/H₂ A/H₂ A/H₂ A/H₂ |

| 스테인리스 스틸 18/8 |

2 5 12 25 |

50 100 380 500 |

1600 2000 1500 625 |

A/H₂ A/H₂ A/H₂ A/H₂ |

2.6플라즈마 아크 절단을 위한 일반 설정:

권장되는 일반 설정은 다음과 같습니다.

- 아크 안정성을 유지하려면 전극과 노즐을 정렬하세요.

- 노즐과 작업물 사이에 약 6mm의 간격을 유지하세요.

- 절단할 재료에 따라 가스 유형과 압력을 선택하세요.

- 아크 강도를 제어하고 이중 아크 상태를 방지합니다.

모드 스위치 기능:

확장된 금속 모드: 팽창된 금속을 절단할 때 필요에 따라 자동으로 파일럿 아크를 다시 시작합니다.

절단 모드(판/시트 금속): 단단한 판이나 시트에 사용되며 소모품 수명을 연장합니다.

가우징 모드 / 비전송 아크: 절삭 작업이나 비전송 아크가 필요한 용도에 적합합니다.

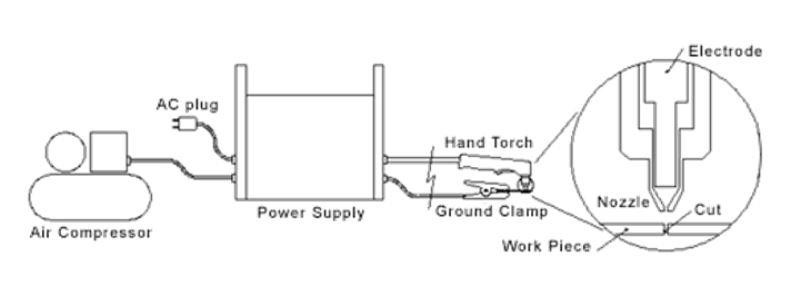

3.0플라즈마 아크 절단용 핸드 토치 작동

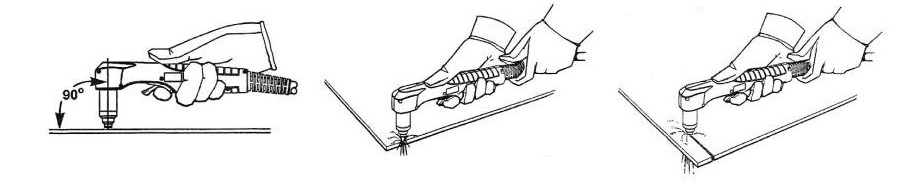

3.1핸드 토치 작동: 엣지 스타트

에지 스타트 방식은 수동 플라즈마 절단에 가장 일반적으로 사용되는 방식입니다.

- 1단계: 토치 위치: 토치 노즐을 작업물 가장자리에 직접 닿게 하거나 가까이에 두십시오.

- 2단계: 아크 시작: 호를 그리기 시작하고 잠시 멈춰서 가장자리 전체가 완전히 관통되도록 합니다.

- 3단계: 절단: 아크가 관통되면 원하는 절단 경로를 따라 이동을 시작하십시오. 일정한 속도와 각도를 유지하십시오. 슬래그 배출을 돕기 위해 토치를 수직으로 유지하거나 약간 뒤로 기울여(10~15°) 작업하십시오.

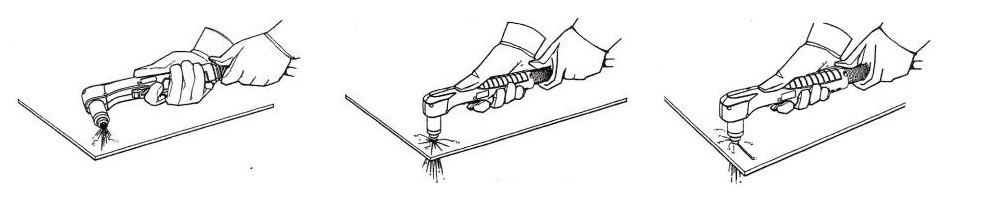

3.2핸드 토치 작업: 피어싱 기술

피어싱은 중간 크기에서 두꺼운 판을 절단할 때 중요한 작업입니다.

- 얇은 소재(<2 mm): 15~30° 각도로 호를 시작한 다음 수직 위치로 회전합니다.

- 두꺼운 재료(≥2 mm): 아크 시작 시 최소 12mm의 간격을 유지하고, 관통 후 절단 높이까지 낮춥니다.

주의: 피어싱 중 금속이 튀어 노즐과 전극이 손상될 수 있습니다. 적절한 거리와 각도를 조절하세요.

피어싱 과정:

1단계: 토치 위치: 토치를 작업물 표면보다 약 1/8인치(3mm) 위에 잡으세요.

2단계: 토치 발사 및 각도 조정: 손전등을 약간 기울여 잡고 불을 붙인 다음, 호가 안정되면 수직으로 돌립니다.

3단계: 피어싱 및 커팅: 바닥에서 불꽃이 나오면 아크가 재료를 완전히 관통한 것입니다. 그 후 바로 절단 작업을 계속하십시오.

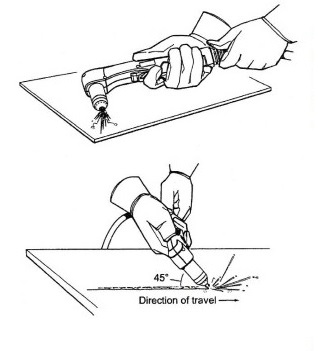

3.3핸드 토치 작업: 굴착 기술

가우징은 일반적으로 용접 제거나 뒷면 용접 준비에 사용됩니다.

- 전용 굴착 노즐과 실드 부착물을 사용하세요.

- 약 12mm의 아크 개시 거리를 유지하세요.

- 토치를 20~40° 기울이고 이동 중에 좌우로 꾸준히 움직여 홈의 너비와 깊이를 제어합니다.

- 토치와 주변 환경을 보호하려면 보호용 방열판을 사용하는 것이 좋습니다.

플라즈마 가우징 절차:

1단계: 토치 위치: 토치를 작업물 표면으로부터 약 1.5mm 떨어뜨려 잡으세요.

2단계: 파일럿 아크 및 아크 전송: 토치를 45° 각도로 놓고 아크를 발생시키세요. 아크가 안정되면 아크가 작업물로 전달됩니다.

3단계: 굴착 작업: 작업 내내 45° 각도를 유지하세요. 토치를 이동 방향으로 일정한 속도로 움직여 홈을 만드세요.

메모: 방열판을 사용하면 굴착 작업 중 작업자의 손과 토치 부품을 추가로 보호할 수 있습니다.

3.4플라즈마 공정 기술 팁

절단 품질과 전반적인 효율성을 개선하려면 다음과 같은 모범 사례를 권장합니다.

- 가이드와 롤러의 사용: 수직 방향과 일관된 이동 속도를 유지하려면 토치 가이드나 롤러 부착물을 사용합니다.

- 적절한 거리를 유지하세요: 경사 결함을 방지하고 절단 일관성을 보장하려면 노즐과 작업물의 거리를 적절히 유지하세요.

- 커프 폭과 방향성 제어: 커프(절단 폭)와 방향 편향을 이해하고, 정확한 부품 치수를 위해 CNC 보정을 적절히 설정합니다.

- 절단 방향이 중요합니다. 이동 방향(시계 방향 또는 반시계 방향)은 절단면의 직각도에 영향을 미칩니다. 원하는 윤곽과 최종 절단면의 품질에 따라 이동 방향을 선택하세요.

통합 절단 솔루션에 관심이 있으신가요?

파이프 및 판 제작 워크플로를 간소화하는 고급 플라즈마 파이프 절단기와 CNC 플라즈마 및 화염 절단기를 살펴보세요. 자세한 데이터시트와 가격은 문의하세요.