글로벌 기계 및 장비 산업에서 패스너는 개별 부품을 연결하는 핵심 부품입니다. 패스너의 설계, 선정 및 설치는 기계 시스템의 신뢰성과 수명에 직접적인 영향을 미칩니다. 업계 데이터에 따르면 부적절한 설계, 잘못된 선정 또는 설치 오류로 인한 고장은 기계 고장의 주요 원인 중 하나입니다. 일반 기계 조립부터 항공우주 및 자동차 부품과 같은 고정밀 시스템에 이르기까지 패스너의 적절한 사용은 필수적입니다.

1.0패스너의 정의 및 핵심 유형

1.1정의

패스너는 두 개 이상의 부품을 연결하는 데 사용되는 표준화된 하드웨어 부품입니다. 수동 또는 전동 공구(예: 토크 렌치) 또는 자동 장비(예: 패스너 삽입기)를 사용하여 빠르게 설치하고 제거할 수 있습니다. 패스너의 주요 특징은 제거 가능성과 연결 안정성이며, 이는 용접이나 리벳팅과 같은 반영구적인 접합 방식과 구별됩니다. 패스너는 자동차, 항공우주, 전자 등 다양한 산업 분야에서 널리 사용됩니다.

1.2핵심 유형

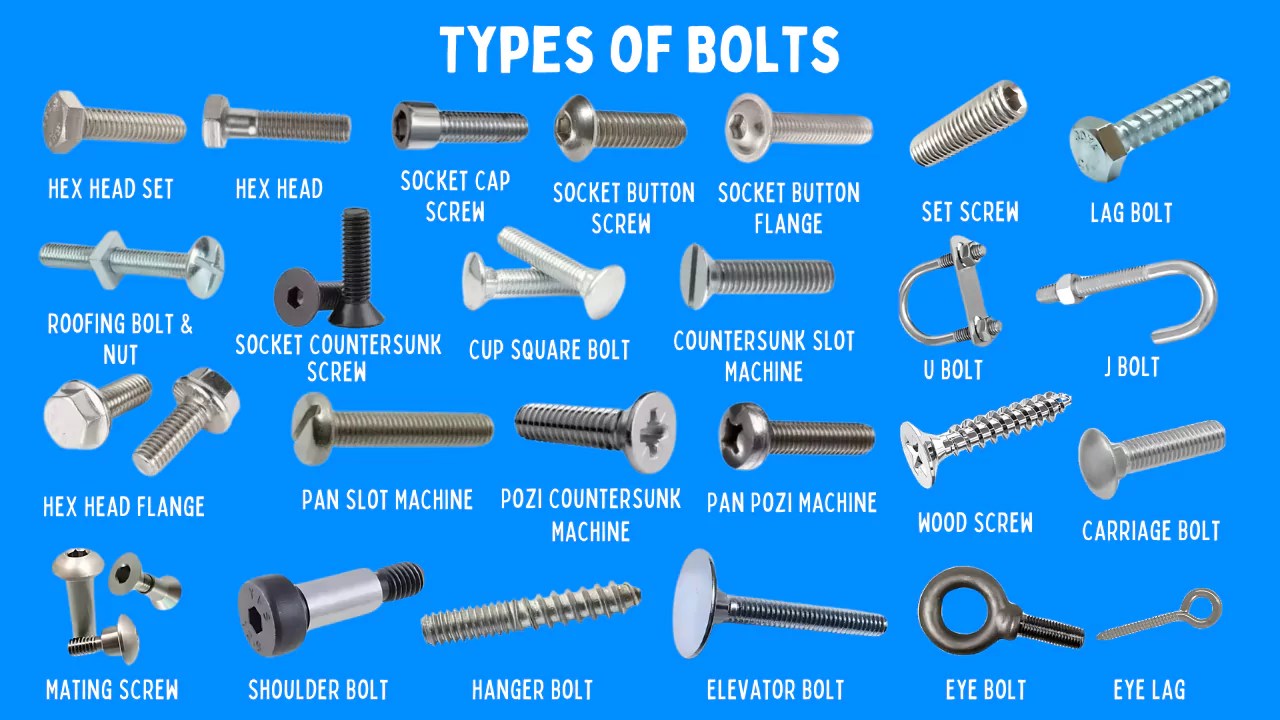

나사산 특성과 적용 방법에 따라 패스너는 세 가지 주요 유형으로 분류되며, 대량 생산 효율성을 위해 자동화 장비(예: 프레스인 기계)와 함께 사용되는 경우가 많습니다.

| 패스너 카테고리 | 일반적인 유형 | 주요 응용 프로그램 기능 | 자동화 호환성 |

| 외부 나사(수) | 육각 머리 볼트, 평두 나사, 소켓 헤드 캡 나사, 둥근 머리 나사, 셋스크류 | 외부 나사산을 통해 연결, 볼트는 너트와 쌍을 이루며, 나사는 작업물에 직접 나사산이 형성됩니다. | 프레스인 기계는 셀프 클린칭 변형을 설치합니다(탭핑 필요 없음) |

| 내부 나사산(암나사) | 표준 육각 너트(ISO 4032), 나일론 인서트 잠금 너트(ISO 10511) | 볼트/스터드로 분리 가능한 조인트를 형성하여 풀림을 방지합니다(잠금 너트) | 삽입 기계는 정렬을 위해 볼트와 동시에 너트를 설치합니다. |

| 특수 유형 | 스터드(ISO 888, 양쪽 나사산) | 한쪽 끝은 작업물에 나사산이 들어가고 다른 쪽 끝은 너트와 쌍을 이루며 두꺼운 부품/잦은 분해에 적합합니다. | 프레스인 기계는 중장비에서 정확한 스터드 위치 지정을 보장합니다. |

2.0주요 용어 설명

정확한 설계 및 선택을 위해서는 패스너 용어를 이해하는 것이 중요합니다. 다음은 ISO 표준에 따라 국제적으로 인정된 정의입니다.

| 용어 | 정의 | 예시/참고사항 |

| 주요 직경 | 나사산의 가장 큰 직경으로, 공칭 크기 기준으로 사용됩니다. | M10 볼트의 주요 직경은 10mm입니다(ISO 898-1). |

| 소직경 | 실의 가장 작은 직경. 전단 강도와 인장 강도를 결정합니다. | 굵은 실과 가는 실을 선택하는 데 중요합니다. |

| 정점 | 인접한 나사산의 해당 지점 사이의 축 거리입니다. | M10 거친 피치 = 1.5mm; 미세 피치 = 1.0mm(ISO 724). |

| 선두 | 나사산이 한 바퀴 회전할 때 전진하는 축 거리. | 단일 시작 나사: 리드 = 피치; 다중 시작 나사: 리드 = 피치 × 시작 수. |

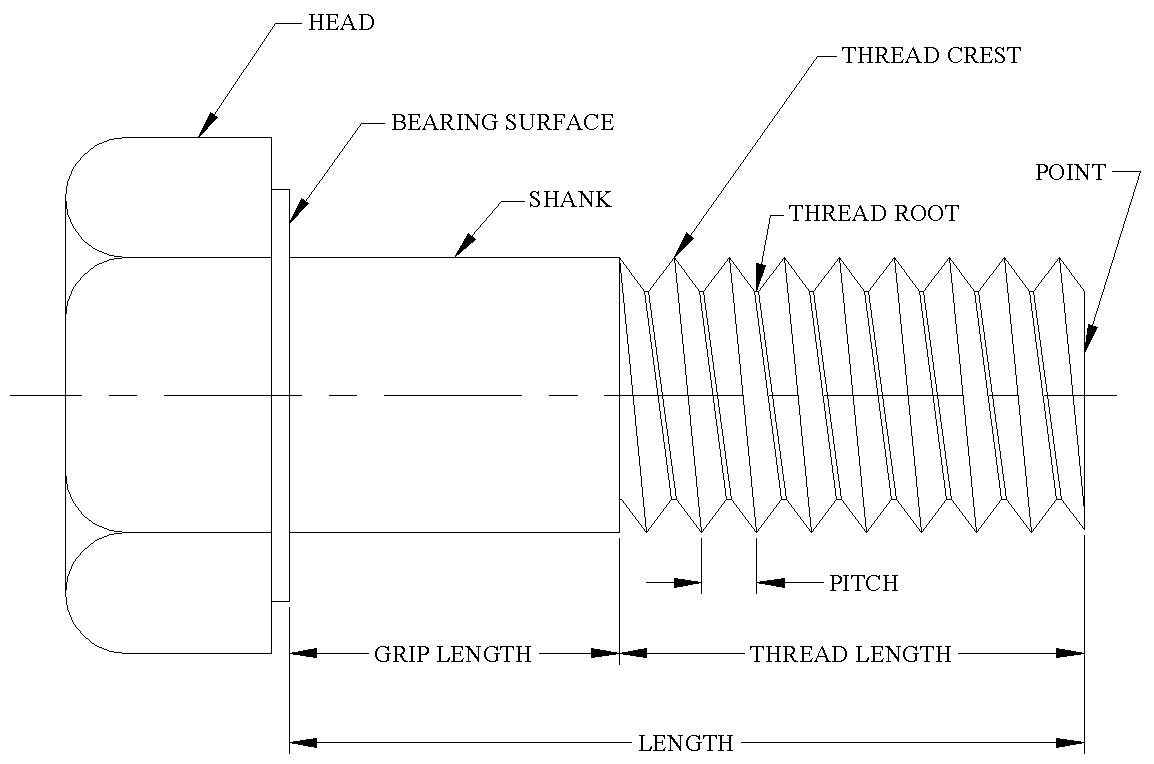

| 실의 꼭짓점/뿌리 | 크레스트 = 상단 표면(기준 실린더에서 가장 먼 표면); 루트 = 하단 표면(응력 집중 영역). | 압연 나사산은 루트 곡률을 최적화하여 피로 저항성을 향상시킵니다. |

| 정강이 | 머리와 나사산 시작 부분 사이의 원통형 부분입니다. 전단 하중을 위해 설계되었습니다. | 실은 결코 전단력을 견뎌서는 안 됩니다. 압입 기계는 섕크를 전단 평면에 유지합니다. |

| 예압 | 조일 때 가해지는 인장력으로, 관절의 안정성을 보장합니다. | 토크 제어 기능이 있는 삽입 기계는 정확한 예압을 가합니다(잠금 와셔에만 의존하지 않음). |

| 그립 길이 | 헤드 베어링 표면과 나사산 시작 부분 사이에 나사산이 없는 부분입니다. | 접합부의 전체 두께가 일치해야 합니다. 압입 기계 테스트를 통해 적합성을 확인합니다. |

3.0나사 유형 선택: 거친 나사와 가는 나사의 적용 논리

패스너 나사산은 ISO 표준(미터법: ISO 724, 영국식 단위: ANSI/ASME B1.1)을 따르며 재료 강도 일치에 따라 선택됩니다.

| 나사 유형 | 적합한 시나리오(재료 페어링) | 주요 장점 | 자동화 호환성 |

| 가는 실 | 내부 나사산 소재 > 외부 나사산 소재(예: 고강도 합금에 사용되는 강철 나사) | 더 높은 정적/피로 강도; 정밀한 예압 제어; 고정밀 응용 분야(항공우주, 정밀 기기)에 이상적 | 삽입 기계는 교차 나사산이 생기지 않도록 회전 속도를 미세 조정합니다. |

| 굵은 실 | 내부 나사산 재질 < 외부 나사산 재질(예: 강철 볼트를 알루미늄/주철에 볼트로 고정) | 더 큰 소직경(인장 파괴 위험 감소), 더 빠른 조립, 일반 기계에 적합 | 프레스인 기계는 셀프 클린칭 너트를 빠르게 설치합니다(탭핑이 필요 없습니다). |

3.1일반적인 오해

- 신화: 굵은 실은 항상 더 강합니다.

- 사실: 강도는 재료 페어링에 따라 달라집니다.

- 약한 소재(예: 알루미늄)의 미세한 실은 실이 벗겨지는 원인이 됩니다.

- 강한 소재(예: 강철)에 굵은 나사산을 사용하면 강도가 떨어지고 예압 정확도가 떨어집니다.

- 예: 자동차 엔진 조립체(주철 블록 + 알루미늄 헤드)는 강도와 효율성의 균형을 맞추기 위해 자동 삽입 시스템으로 조여지는 거친 나사산 볼트를 사용합니다.

4.0실 제조 공정: 압연 실 vs. 절단 실 (주요 장비: 실 압연기)

나사산 가공은 패스너 성능에 직접적인 영향을 미칩니다. 전 세계적으로 고품질 패스너를 사용합니다. 압연된 실 (ISO 898-6) 전통적인 절단 나사산 위에 실 압연기 핵심 장비로서:

| 프로세스 측면 | 실을 자르다 | 압연실(실 압연기를 통해) |

| 형성 원리 | 재료 제거(선반, 탭, 다이) | 소성 변형(롤링 다이에서 나오는 방사형 압력, 재료 제거 없음) |

| 곡물 흐름 | 중단됨(구조를 약화시킴) | 연속(실 윤곽을 따라가며 밀도 증가) |

| 표면 거칠기 | Ra ≥ 6.3 μm (거칠음, 마모되기 쉬움) | Ra ≤ 1.6 μm (매끄러움; 마찰 감소) |

| 피로 강도 | 낮음(뿌리의 응력 집중) | 50–75% 더 높음; HRC 36–40 패스너의 경우 5–10배 더 긴 수명(ISO 898-1 테스트) |

| 생산 효율성 | 느림(20~50개/분; 선반) | 빠른 속도(100~500개/분; 고속 압연기) |

| 비용 | 더 높은 (절삭유 사용량; 짧은 공구 수명) | 20–40% 하부(건식 가공, 긴 다이 수명: 수만 개의 부품) |

| 어셈블리 호환성 | 치수 일관성이 낮음(삽입기 걸림, 칩 긁힘 발생) | ISO 4H/5g 허용 오차; ≤0.1 mm 동심도(견고한 너트 결합 및 일관된 예압 보장). |

5.0패스너의 핵심 기능 및 적용 제한 사항

5.1솔 코어 기능: 클램핑 연결

패스너는 사전 하중을 통해 구성 요소를 고정하기 위해 존재합니다(위치 지정, 하중 지지 또는 전달용이 아님):

| 함수 유형 | 올바른 구현 | 오용 위험(패스너 사용) |

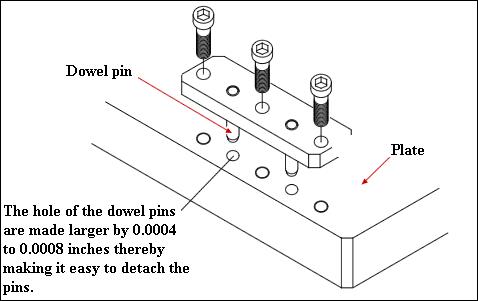

| 포지셔닝 | 다웰핀(ISO 2338), 위치 어깨 또는 참조 표면을 사용합니다. | 나사산 간극으로 인해 부품의 정렬 불량, 진동, 마모가 발생합니다. |

| 하중 지지/전달 | 샤프트/피벗/차축에는 전용 핀(ISO 8734)이나 베어링을 사용하세요. | 패스너가 구부러지거나 충격으로 인해 파손되는 경우(예: 컨베이어 롤러 샤프트의 볼트가 빠르게 파손되는 경우). |

| 예 | 자동차 변속기: 다웰 핀이 하우징의 위치를 파악하고, 삽입 기계가 볼트를 조입니다. | 컨베이어 롤러: 전용 축 + 볼트(프레스인 기계를 통해 설치)가 끝단 커버를 고정합니다. |

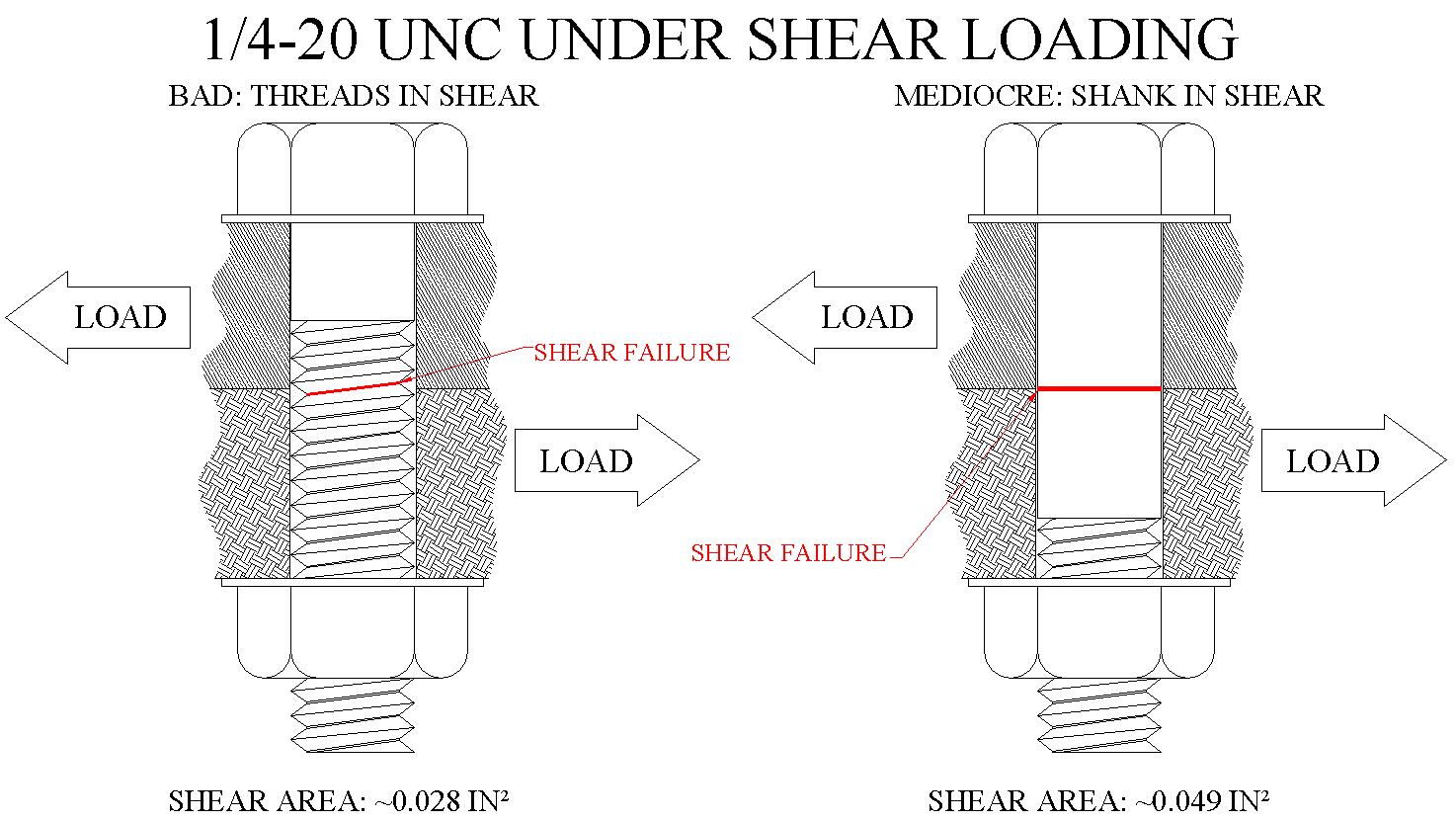

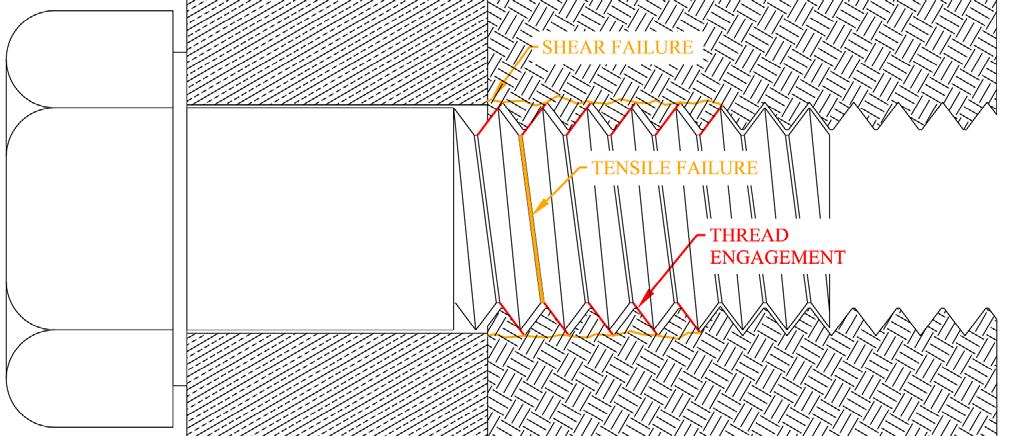

5.2중요한 적용 제한 사항: 나사산에 전단 하중 없음

나사산은 패스너 부품 중 가장 약한 부분입니다. 절대 전단력을 가하지 마세요. 주요 이유는 다음과 같습니다.

- 나사산의 작은 직경 < 생크 직경(생크 전단 강도의 60–80%만 해당).

- 나사 구멍 접촉 면적이 제한되어 안정성이 떨어지고 느슨해짐이 발생합니다.

- 헐거워진 나사산은 구멍 벽을 마모시킵니다(틈새가 넓어지고 파손이 빨라집니다).

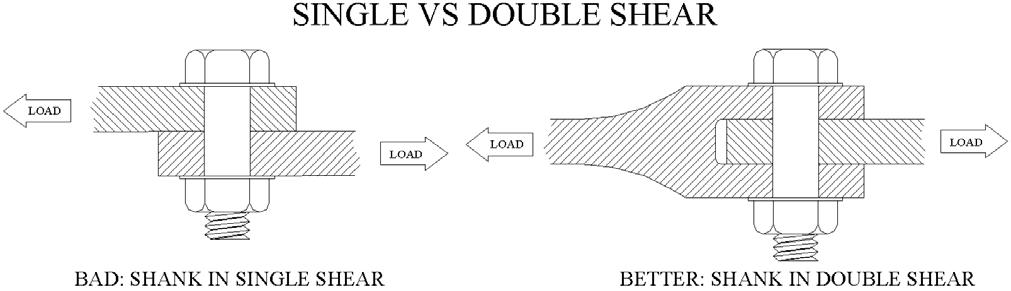

올바른 연습:

- 전단 하중을 견디려면 다웰 핀을 사용하세요.

- 전단 평면(예: 이중 전단 조인트)에 샤프트(나사가 없는 부분)를 위치시킵니다.

- 판금 응용 분야: 압입 볼트는 나사산을 전단 영역 외부에 유지하고, 삽입 기계는 최적의 섕크 배치를 위해 조임 깊이를 제어합니다.

6.0예압 제어: 과도한 조임 및 부족한 조임의 위험

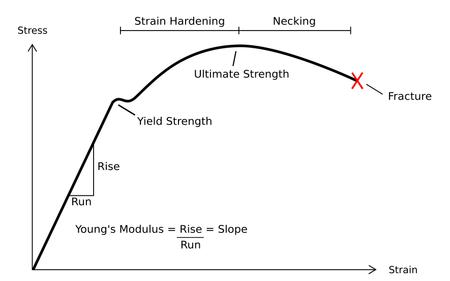

관절의 안정성을 위해서는 예압이 중요합니다. 과도한 조임(수율 한계 내)은 부족한 조임보다 안전합니다. (ISO 6892-1 응력-변형 거동 기반):

6.1응력-변형률 곡선의 주요 통찰력

패스너 소재(예: 합금강, ISO 898-1)에는 세 단계가 있습니다.

- 탄성 스테이지: 재료는 원래 모양으로 돌아갑니다. 예압이 부족하면 주기적 하중(예: 엔진 진동)에서 피로 파괴가 발생합니다.

- 수확 단계: 영구 변형이 시작됩니다. 항복 강도를 초과하지 않도록 주의하세요.

- 변형 경화 단계: 항복점 근처(그러나 항복점보다 높지 않음)의 예압은 안정성을 향상시키고 외부 하중을 견딥니다.

6.2일반적인 오해

- 신화: 잠금 와셔, 혐기성 접착제 또는 안전 와이어가 예압을 대체합니다.

- 사실: 이는 풀림을 지연시킬 뿐, 풀림을 방지하지는 않습니다. 적절한 예압만이 안정성을 보장합니다.

- 자동화 솔루션: 삽입기 토크 센서를 사용하여 실시간으로 예압을 모니터링합니다. 수동 조립에는 ISO 6789 토크 렌치를 사용합니다(느낌 기반 조임 없음).

7.0패스너 예압 및 토크 계산(실제 검증 포함)

예압은 토크를 통해 제어됩니다. 아래는 전 세계적으로 인정된 단순화된 방식입니다(±20% 정확도, ISO 기준):

7.1핵심 공식

- 예압에 대한 인장 응력: 영구 변형을 피하십시오. 항복 강도의 90%를 사용하십시오:\(\sigma_t \approx 0.9 \times \sigma_y\)(예: ISO 898-1 등급 8.8 볼트 → \(\sigma_y = 640\) MPa)

- 예압 계산:\(F_i = \sigma_t \times A_t\)(\(A_t\) = 나사산 인장 응력 면적; 예: M10 나사산 → \(A_t = 58.0\) mm², ISO 6560)

- 토크 계산:\(T \약 0.2 \times F_i \times d\)(d = 공칭 직경; 0.2 = \(\mu = 0.15\에 대한 계수); ISO 16047에 따라 윤활/코팅에 맞게 조정)

7.2계산 예시 (M10 × 1.5, 8.8 등급 볼트)

- ISO 898-1에서:\(\sigma_y = 640\) MPa

- 인장응력:\(\sigma_t = 0.9 \times 640 = 576\) MPa

- 인장응력면적:\(A_t = 58.0\) mm²

- 예압:\(F_i = 576 \times 58.0 = 33,408\) N ≈ 33.4 kN

- 토크:\(T = 0.2 \times 33,408 \times 10 = 66,816\) N·mm ≈ 66.8 N·m

7.3실험 검증(ISO 16047 피로 시험)

3/8인치 볼트(인장 강도 180,000psi, ANSI/ASME B18.2.1)의 경우:

| 예압 레벨(인장 강도 %) | 토크 | 12,000lbf 미만의 하중 사이클 교대 하중 |

| 40% | 약 25파운드·피트 | ~4,900 |

| 60% | 약 37파운드·피트 | ~6,000,000 (1,000배 증가) |

- 산업 응용: Boeing의 패스너 매뉴얼에는 토크 피드백을 통해 달성되는 70–80% 항복 예압이 필요합니다. 삽입기.

7.4토크 검증 방법

- 수동 조립: ISO 6789 규격에 맞는 토크 렌치를 사용하세요.

- 자동 조립:

- 삽입기 레이저 신장 센서를 통합했습니다(예압 정확도 ±5%).

- 압입 기계는 자체 클린칭 패스너에 압력 피드백을 사용합니다(간접적으로 예압을 검증).

8.0패스너 선택 및 식별 표준

8.1선택 원칙: 표준 기성품(OTS) 패스너만 사용

글로벌 표준: OTS 패스너는 ISO, ANSI 또는 DIN을 준수합니다(맞춤형 패스너는 피하세요: 리드타임이 12~24주, 비용이 많이 듭니다).

극한 상황: 고온/부식 환경에만 적합한 맞춤형 패스너(예: 인코넬 합금)입니다.

자동화 호환성 검사:

- 셀프 클린칭 패스너는 압입 기계 헤드 유형(예: ISO 14587 너트)과 일치합니다.

- 볼트 헤드는 삽입 기계 그립 메커니즘에 맞습니다.

- 스레드 매개변수는 다음과 같습니다. 실 압연기 능력.

8.2식별 규칙(글로벌 형식)

| 스레드 시스템 | 직경 범위 | 체재 | 예 |

| 영국식(ANSI/ASME B18.2.1) | ≥ 1/4인치 | 공칭 크기 - 인치당 나사산 - 등급 | 3/8-16-5등급(직경 3/8인치, 16 TPI) |

| < 1/4인치 | 숫자 - 인치당 나사산 - 등급 | 10-32-8등급(10번 나사, 32 TPI) | |

| 미터법(ISO 898-1) | 모든 사이즈 | 강도 등급 – 직경 × 피치 | 8.8-M10×1.5(8.8등급, 10mm, 1.5mm 피치) |

| (굵은 실 기본값) | 강도 등급 – 직경 | 10.9-M12(1.75mm 피치, ISO 724) |

9.0패스너 구멍 설계: 탭 드릴 구멍 및 클리어런스 구멍

구멍 정확도는 접합 강도에 직접적인 영향을 미칩니다. 설계는 ISO 표준을 준수하며 자동화 장비(삽입/압입 기계)에 맞춰 조정됩니다.

9.1탭 드릴 구멍(내부 나사산용)

목적: 탭핑을 위한 사전 드릴링된 구멍(ISO 239).

중요한 사이징:

| 문제 | 결과 |

| 구멍이 너무 작습니다 | 과도한 수도꼭지 부하 → 수도꼭지 파손 |

| 구멍이 너무 큽니다 | 불완전한 나사산 프로필 → 10% 나사산 높이 감소당 15% 강도 손실 |

디자인 노트:

- 재료의 경도에 따라 크기를 조정합니다(예: 알루미늄 대비 강철의 경우 +0.1~0.2mm).

- ISO 239 탭 드릴 테이블을 참조하세요.

- CNC로 가공된 구멍은 삽입 기계에 직접 작동합니다(2차 정렬 불필요).

9.2클리어런스 홀(관통 볼트용)

목적: 볼트 섕크 통과를 허용합니다(ISO 273-1).

| 핏 타입 | 허용 오차 예(M10 볼트) | 적합한 시나리오 | 자동화 호환성 |

| 밀착형 | 10.5mm 직경(H12) | 고정밀 홀 위치 지정(CNC 가공) | 삽입 기계는 동축 정렬을 보장합니다. |

| 프리핏 | 11mm 직경(H13) | 빠른/수동 조립(드릴 프레스; 약간의 편차 허용) | 프레스인 기계는 조립 시간을 단축시킵니다. |

디자인 규칙:

- ISO 273-1을 엄격히 준수하세요(예: 9.5mm M10 구멍은 볼트 통로를 차단합니다).

- 구멍 직각도 ≤0.1 mm/m(예압 전달 문제 방지).

10.0패스너 조인트 설계: 안정성 및 강도 향상

조인트 설계는 하중 용량을 극대화하고(ISO 16047, ISO 26262) 자동화 장비를 수용합니다.

10.1이중 전단 접합을 선호합니다

| 전단 유형 | 설명 | 하중 용량 | 응용 프로그램 예제 |

| 단일 전단 | 한 개의 전단 평면(예: 2개의 판을 관통하는 볼트) | 낮추다 | 경량 브라켓 |

| 더블 시어 | 2개의 전단 평면(예: 3개의 판을 관통하는 볼트) | 2배 더 높음 | 고전단 응용 분야(모터 마운트, 변속기 어셈블리) |

자동화 워크플로:

- CNC로 이중 전단 구멍을 일괄적으로 뚫습니다.

- 프레스인 기계는 중간판에 패스너를 설치합니다.

- 삽입기 최종 조립을 위해 볼트를 조입니다.

- 산업 사례: 풍력 터빈 블레이드 조인트는 이중 전단 설계를 사용합니다. 실 압연기 균일한 응력 분포를 위한 고정밀 나사산을 보장합니다.

10.2가장자리 거리 요구 사항

규칙: 볼트 구멍 중심에서 공작물 가장자리까지의 거리 ≥ 1× 주요 나사 직경(ISO 14587).

예: M10 볼트 → ≥10 mm 가장자리 거리.

잘못된 사이즈의 결과:

| 가장자리 거리 | 문제 |

| 너무 작음 | 재료 부족 → 가장자리 찢어짐(알루미늄의 경우 더 심함). |

| 너무 크다 | 불필요한 부품 무게/크기(경량 설계와 충돌, 예: 자동차 차체). |

판금 설계 참고 사항:압입 기계 헤드에 ≥3mm 간격을 두십시오(설치 중 모서리 간섭 방지). 나사산 전조기로 생산된 패스너 길이에 맞춰 모서리 간격을 일정하게 유지하십시오(과도한 돌출이나 불충분한 체결 방지).

11.0결론

글로벌 제조에서 패스너는 부품과 시스템 신뢰성을 연결하는 중요한 연결 고리입니다. 패스너의 설계 및 적용은 ISO 표준을 준수해야 하며, 나사산 압연기 공정부터 삽입/압입 기계 통합에 이르기까지 자동화 호환성을 최우선으로 고려해야 합니다. 나사산 선택부터 접합부 설계에 이르기까지 모든 단계는 엔지니어링 원칙과 검증된 산업 관행을 기반으로 고장 위험을 최소화하고 글로벌 시장 경쟁력을 강화합니다.