1.0배경 및 주요 과제

열간 단조 생산에서 툴링 비용은 중요한 요소입니다. 최대 단조가격 15%많은 단조 회사에서 공구는 "소모품"으로 간주되며, 잦은 교체는 전체 비용을 크게 증가시킵니다.

제조 관점에서 도구 생산은 오랫동안 다음에 의존해 왔습니다. EDM(방전가공). 최근에는 고속 절단 더욱 보편화되었습니다. 이러한 기계는 최대 경도의 재료를 처리할 수 있습니다. 1600MPa그들은 근본적인 문제를 해결하지 못했습니다. 공구강은 700°C에서 기계적 강도의 대부분을 잃습니다..

이전 시도들은 공구 표면에 더 단단한 재료를 용접하는 데 집중되어 왔습니다. 그러나 이러한 방법들은 실질적인 해결책을 제시하지 못했습니다. 이러한 한계를 극복하기 위해, 폭발 용접 단조 도구 기술을 발전시키는 것이 제안되었습니다.

2.0드롭 포징: 공정 및 공구 마모 문제

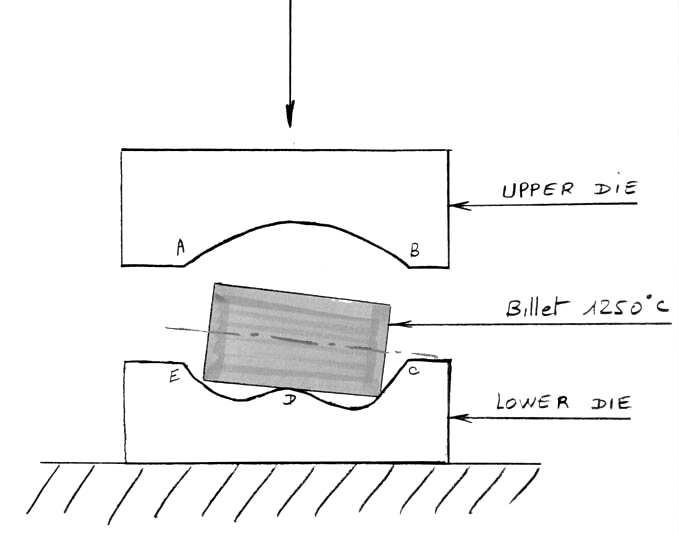

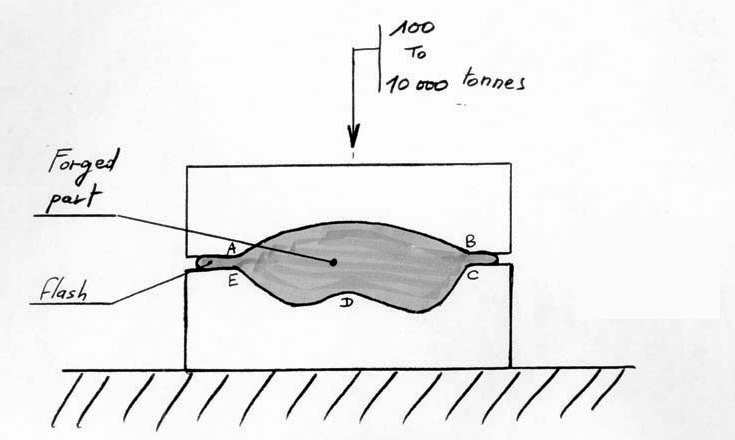

드롭 포징 공정:

- 빌릿은 가열됩니다 1250°C그리고 아래쪽 다이에 넣습니다.

- 상부 다이는 힘을 가해 빌릿을 캐비티 내에서 필요한 형상으로 형성합니다.

- 여분의 소재는 플래시를 형성하는데, 이는 단조 후 다듬어집니다.

공구 마모의 주요 원인:

단조 중에 공구 영역(A, B, C, D, E)은 세 가지 결합된 응력에 노출됩니다.

- 열 스트레스: 1250°C에서 빌릿과 직접 접촉합니다.

- 화학적 스트레스: 고온에서의 물질 반응.

- 기계적 응력: 상부 다이에서 높은 압력이 발생합니다.

중요한 제한 사항은 성능입니다. Z38 CDV 5 강철 (일반적으로 사용되는 열간 가공 공구강). 열처리 후 강도가 크게 저하됩니다. ~600°C실제 생산에서는 표면 온도가 종종 600~700°C이는 공구강의 "파괴 구역" 내에 정확히 해당합니다.

또한 기존 공구 제조에는 전체 캐비티를 단단한 강철 블록으로 가공해야 합니다(열처리 전 또는 후). 모놀리식 공정은 비용이 매우 많이 듭니다경제적 부담이 더욱 커졌습니다.

3.0기존 접근 방식: 고온 합금 용접의 한계

공구 마모를 완화하기 위해 업계에서는 다음을 조사했습니다. 고온 합금 클래딩, 견딜 수 있는 보호 표면층을 만드는 것을 목표로 합니다. 600~700°C일반적으로 니켈 또는 코발트 기반 합금이 사용됩니다. 두 가지 주요 용접 방법이 적용됩니다.

- 아크 용접: 합금 막대나 와이어가 도구 표면에 증착됩니다.

- 레이저 또는 가스 용접: 합금 분말을 용융시켜 기질과 융합시킨다.

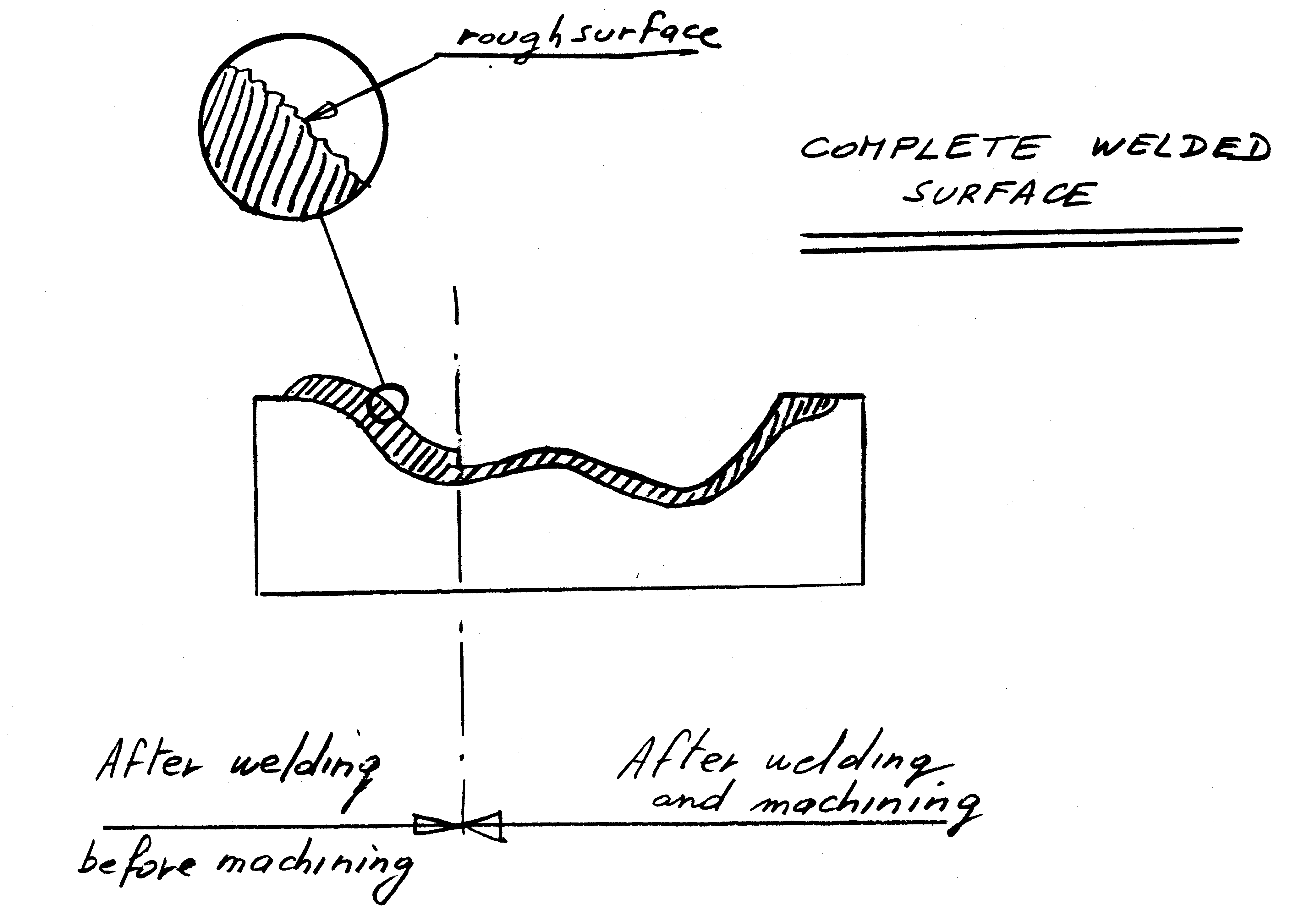

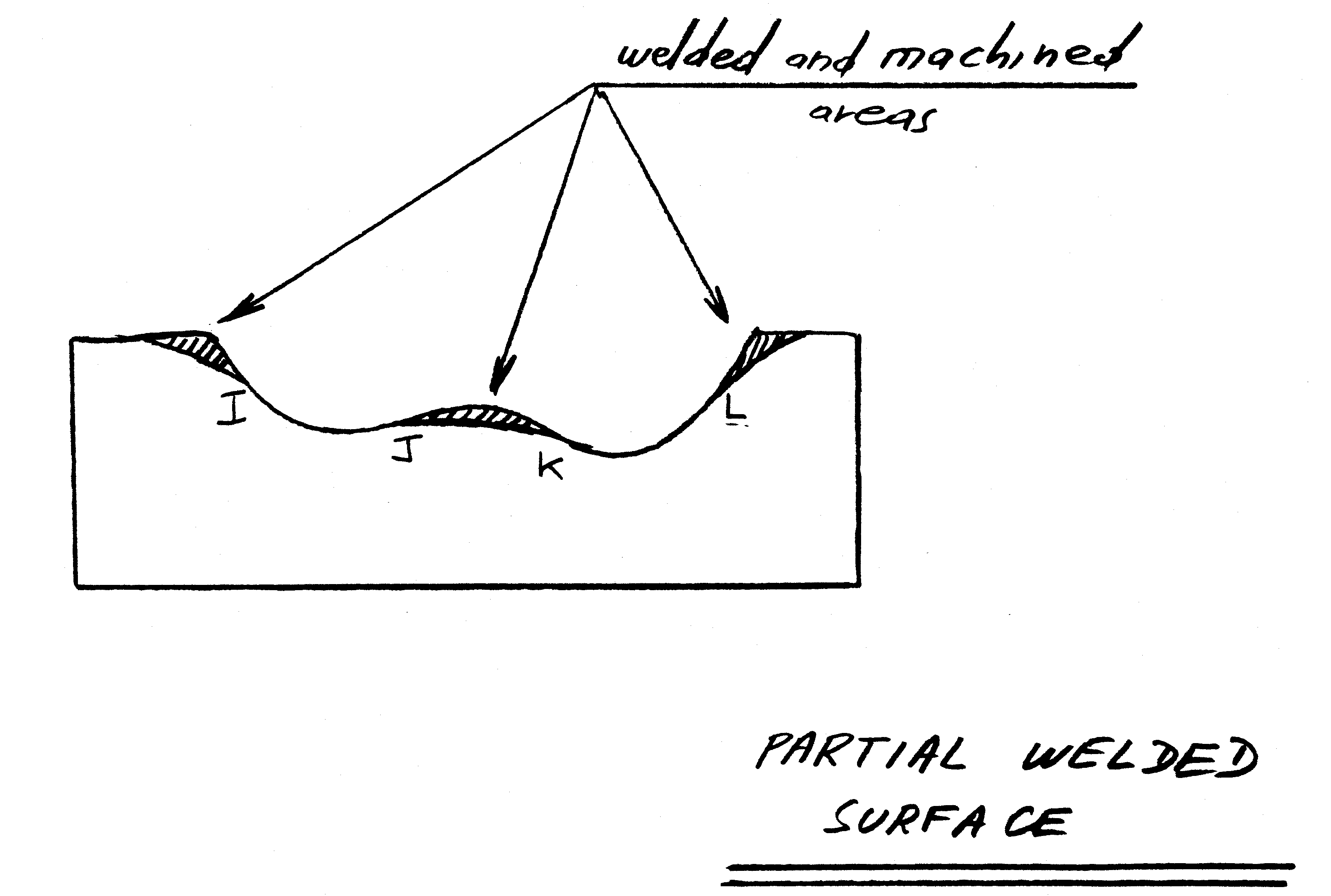

표면 적용은 두 가지 방법으로 적용될 수 있습니다.

- 전체 표면 클래딩: 캐비티 전체를 코팅합니다.

- 국부 클래딩: 마모가 잦은 구역을 타겟으로 합니다.

그러나 이 방법에는 두 가지 중요한 단점이 있습니다.

- 높은 후처리 비용: 용접층은 거칠고 불균일하여 정밀 기준을 충족하려면 광범위한 가공이 필요합니다. 이는 비용이 많이 들고 기술적으로 까다롭습니다.

- 공구강 분해: 용접 공정은 기질을 가열하여 기계적 강도를 감소시키고 주변 영역(I, J, K, L)의 마모를 가속화합니다.

- 핵심 기술: 폭발 용접의 원리와 장점

기본 원리:

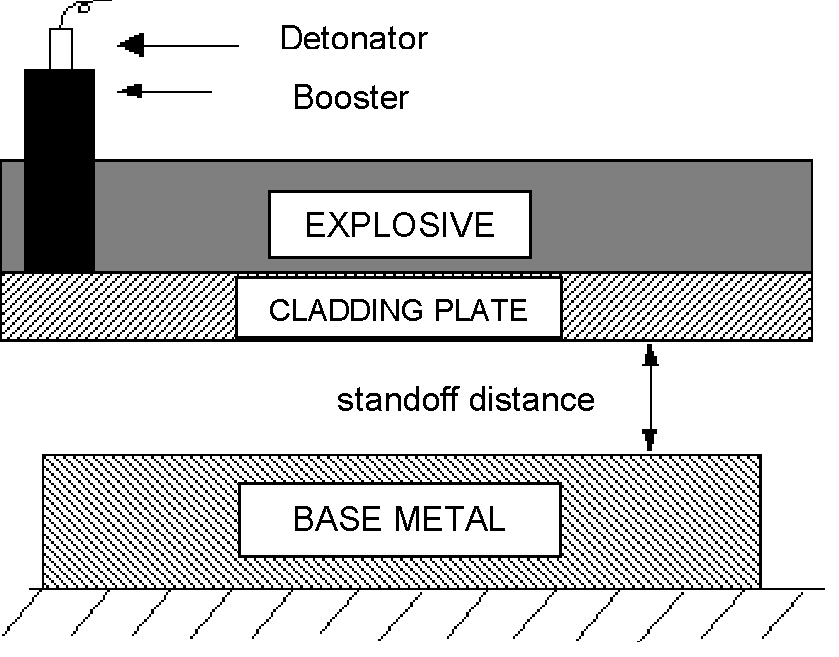

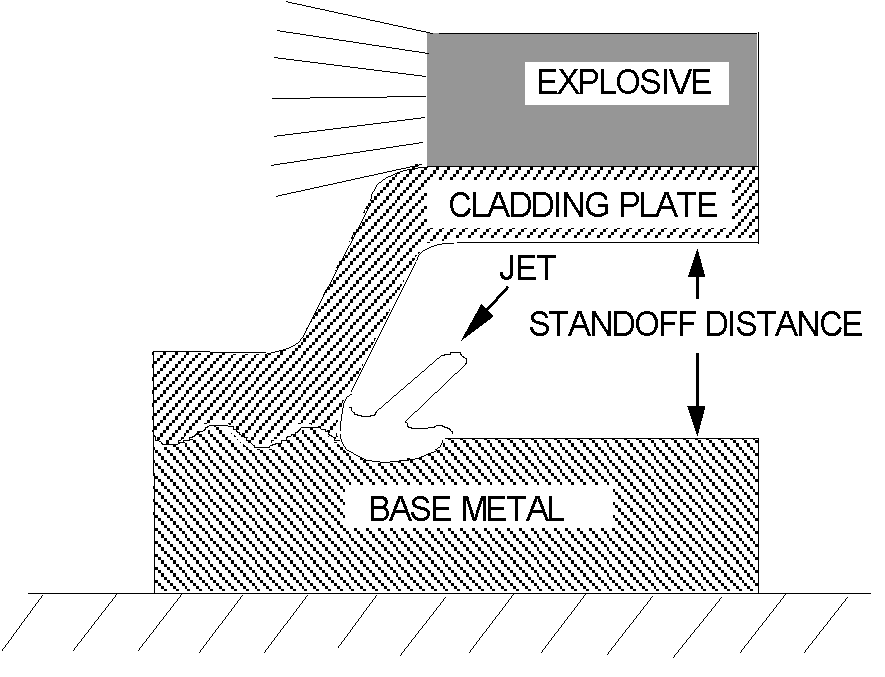

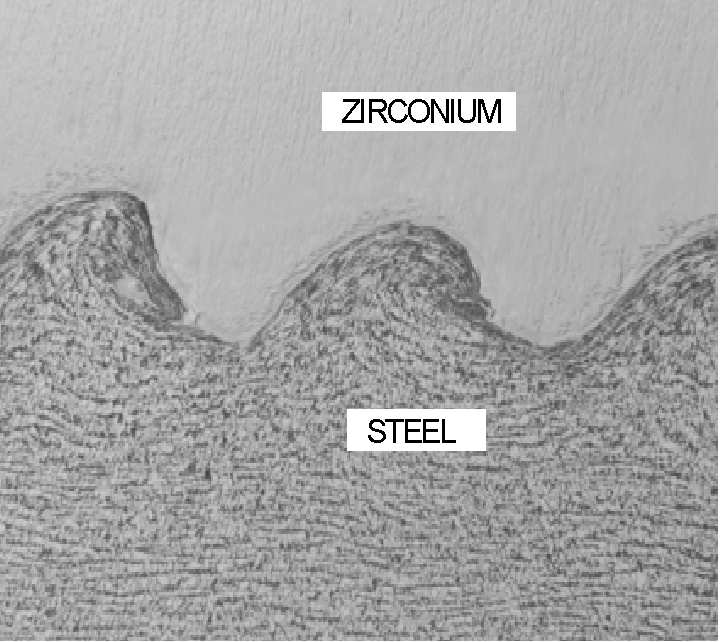

폭발 용접(클래딩 기술이라고도 함)은 가열이 필요 없는 고체 접합 공정입니다. 이 방법은 폭발 에너지를 사용하여 클래딩판(예: 고온 합금)을 베이스판(예: 공구강) 위로 밀어 올리는 방식으로 진행됩니다. 고속 충격 하에서 금속은 원자 수준에서 결합합니다.

이 과정 전체에서 기본 재료나 클래딩 층은 가열되지 않습니다. 클래딩 재료가 낮은 항복 강도와 높은 연성, 다양한 금속 조합을 결합할 수 있습니다.

신청 배경:

폭발 용접은 다음과 같은 산업에서 널리 사용되었습니다. 화학 가공 및 조선. 그 장점은 다음과 같습니다. 넓은 접합 면적, 높은 강도, 열 손상 없음 — 열간 단조 도구 응용 분야에 매우 유망합니다.

4.0구현: 폭발용접 바이메탈을 사용한 단조 공구 제조

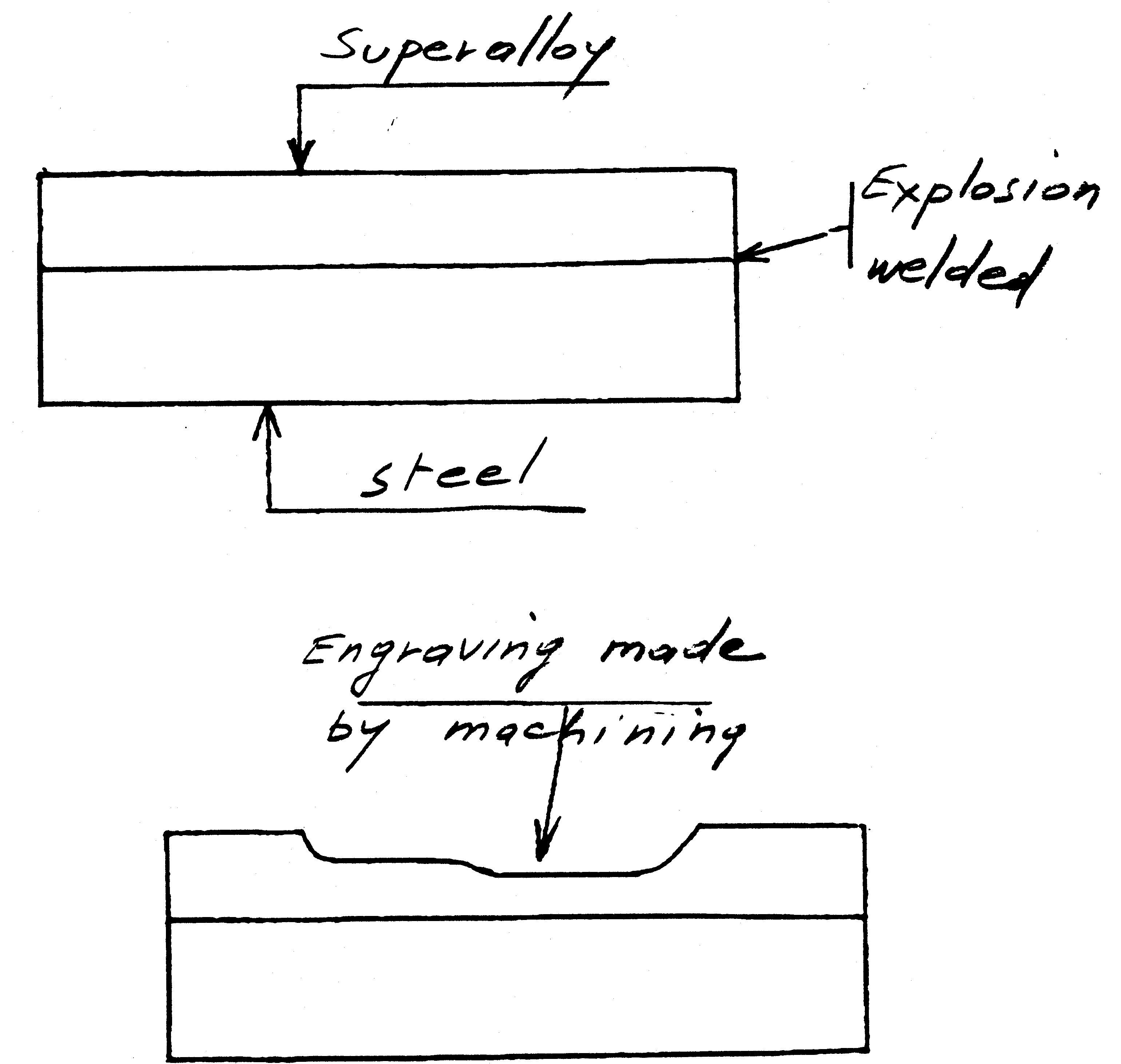

새로운 솔루션은 두 가지 주요 단계로 구성됩니다. 바이메탈판 준비 그리고 캐비티 가공.

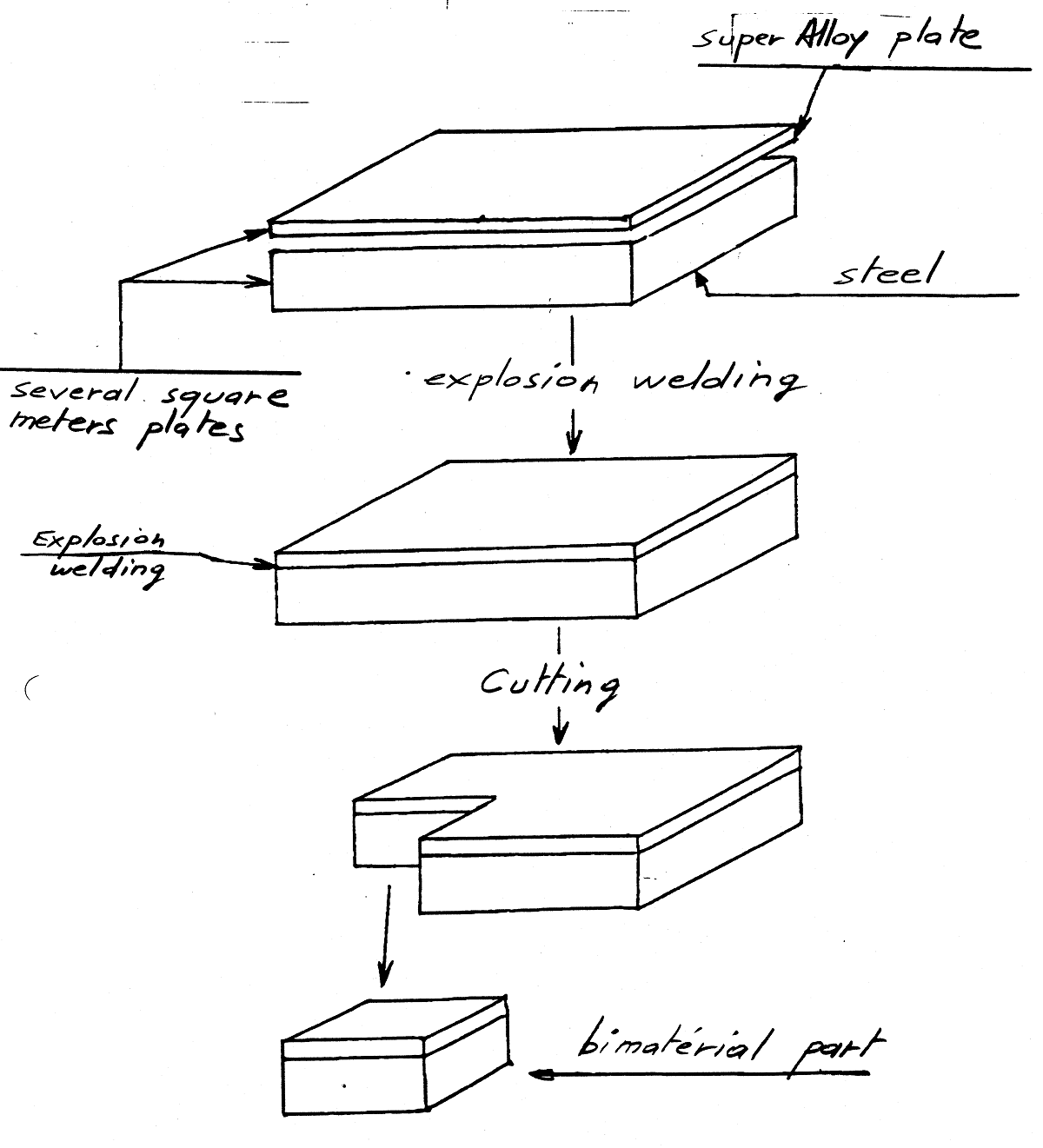

1단계: 바이메탈 플레이트 준비

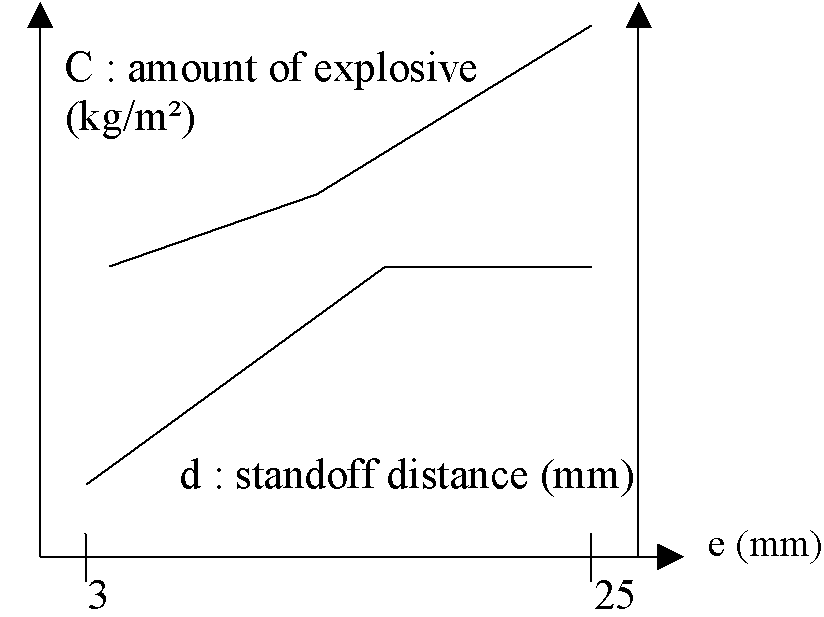

대형 판(최대 수 제곱미터)은 폭발 용접을 사용하여 접합됩니다.

백킹 플레이트: 구조적 강도를 제공하기 위해 선택된 공구강입니다.

클래딩 플레이트: 수 밀리미터에서 수 센티미터 두께의 고온 합금으로, 내마모성과 내열성을 제공합니다.

2단계: 공구 캐비티 가공

1단계: 빌릿 절단

바이메탈 판은 도구 치수(일반적으로 몇 제곱 데시미터)에 따라 더 작은 덩어리로 절단됩니다.

메모: 작은 판은 직접 폭발용접이 가능하지만, 큰 판은 절단하는 것이 비용 효율성이 더 높습니다.

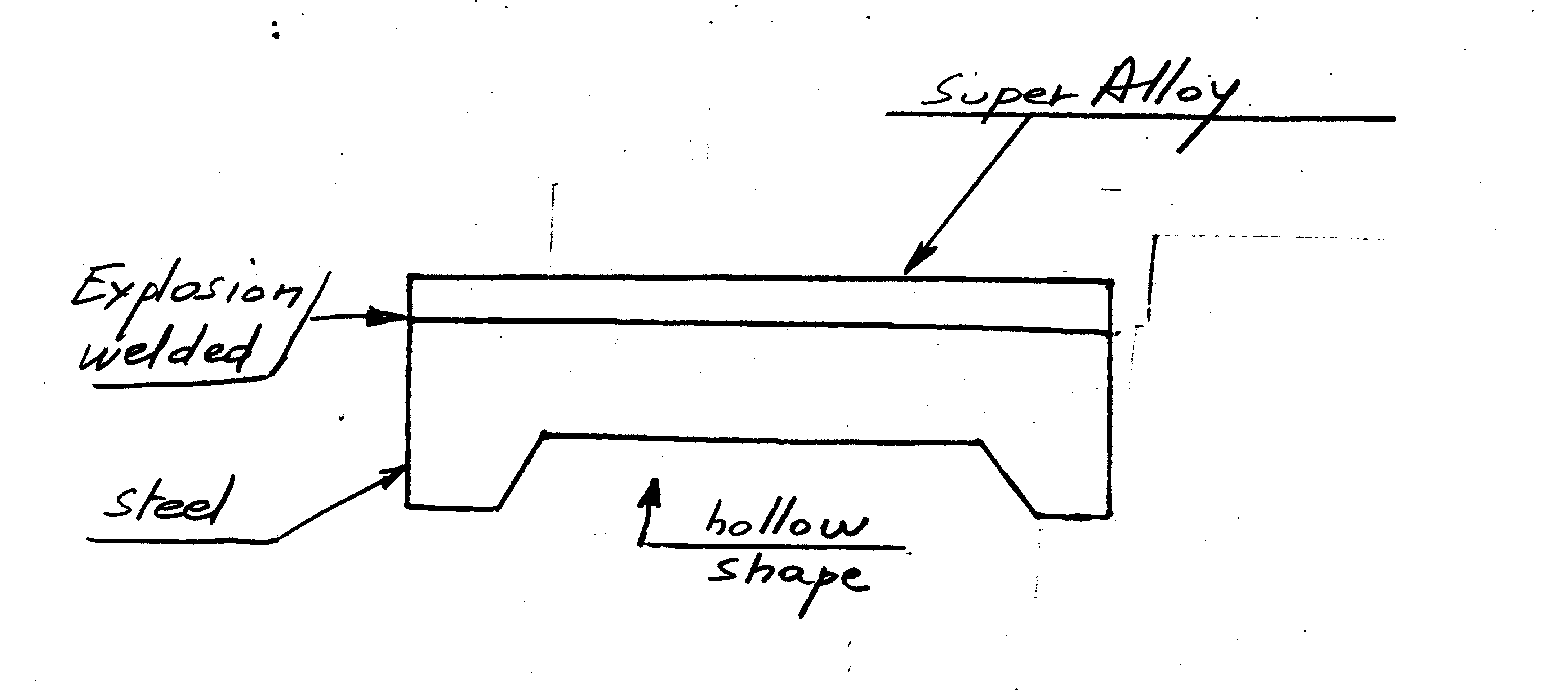

2단계: 홈 사전 가공(선택 사항)

단조 중 변형을 제어하고 성형력을 줄이기 위해 공구강 측면에 간단한 홈을 미리 가공할 수 있습니다. 이 홈은 단조 과정에서 부분적으로 사라질 수 있으며, 항상 필요한 것은 아닙니다.

특별한 경우: 상당한 성형력이 필요한 대형 도구의 경우 더 얇은 클래딩 구성을 적용할 수 있습니다.

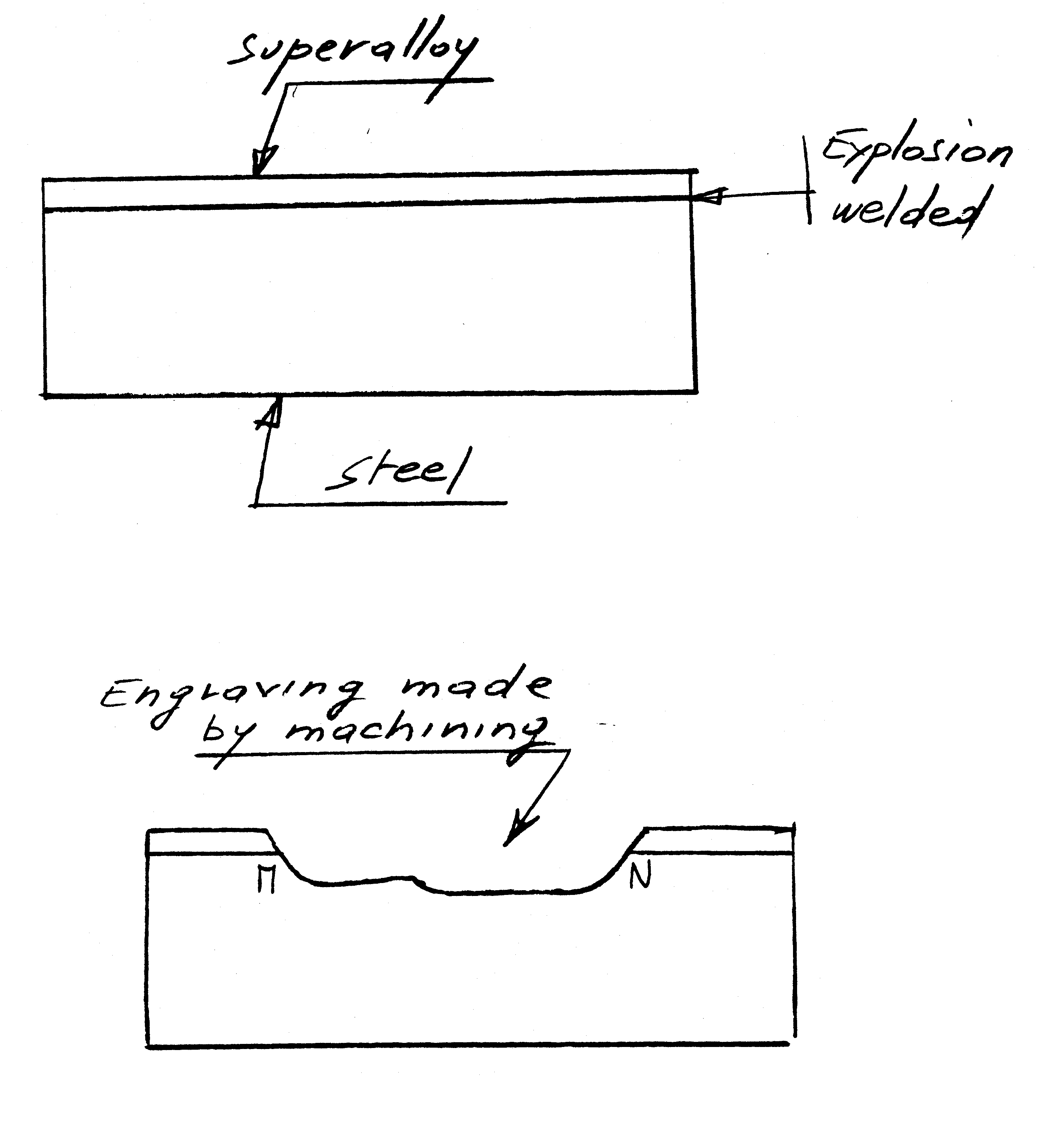

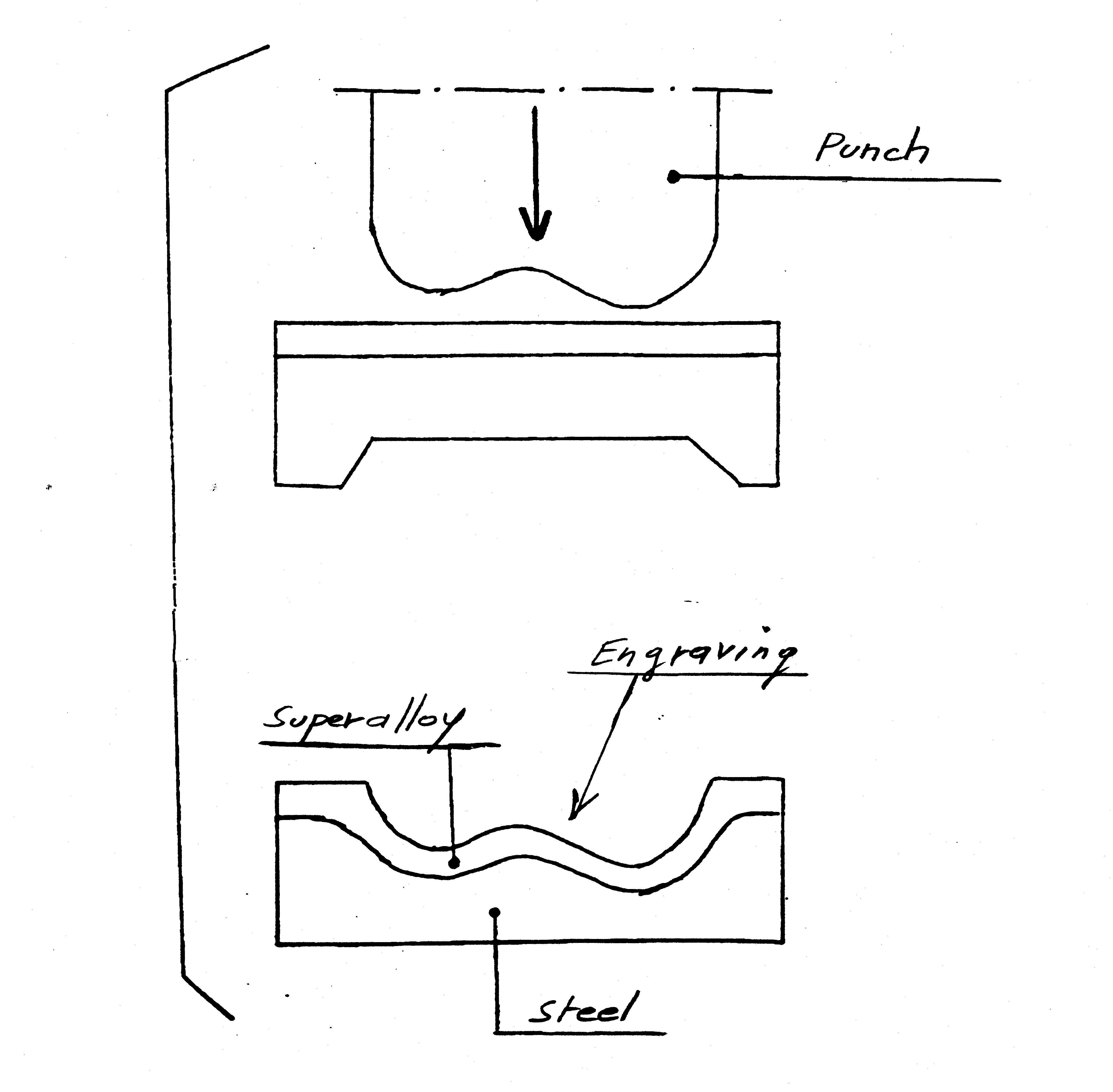

3단계: 캐비티 단조 및 마무리

바이메탈 빌렛(홈이 있거나 없음)을 원하는 온도(냉간 단조, 온간 단조 또는 열간 단조)까지 가열합니다.

필요한 기하학적 모양의 펀치를 클래딩 측면에서 목표 깊이까지 누릅니다.

정밀성이 요구되는 경우, 캐비티를 추가 가공하거나 연마할 수 있습니다. 얕은 캐비티의 경우, 클래딩 층에 직접 가공하는 것도 가능합니다.

후처리:

합금 및 공구강의 특성에 따라 단조 공구는 특수 열처리를 거칩니다. 단조 장비와 연결되는 외부 표면은 적절한 설치를 위해 필요에 따라 가공됩니다.

5.0새로운 솔루션의 주요 장점

- 대폭 연장된 도구 수명:

테스트 결과 폭발용접 바이메탈 도구가 다음과 같은 효과를 낼 수 있음이 밝혀졌습니다. 수명의 3~4배기존 도구의 교체 빈도를 대폭 줄였습니다. - 제조 비용 절감:

기존 도구에서는 비용이 일반적으로 다음과 같이 분배됩니다. 25% 소재, 65% 가공, 10% 열처리새로운 솔루션을 통해:

재료비: 크게 변동이 없습니다. 고온 합금 및 폭발 용접에 드는 추가 비용은 더 경제적인 모재 강을 선택함으로써 상쇄할 수 있습니다.

가공 비용: 대폭 감소. 풀 블록 캐비티 가공이 불필요해져 통신이 간소화됩니다.

- 단조품의 경쟁력 강화:

공구 비용은 일반적으로 다음을 설명합니다. 단조 가격 5–15%장비 유형, 공구 형상 및 윤활 조건에 따라 달라집니다. 이 새로운 솔루션을 채택하면 드롭 단조의 경우 단조 가격을 4%, 프레스 단조의 경우 최대 10%까지 낮춥니다..