機械動力伝達の分野では、ウォームギアドライブは、次のようなユニークな組み合わせで際立っています。 非平行シャフト方向 そして 高い減速比低速、高トルク、コンパクトな設計が求められる用途に不可欠なソリューションを提供します。エレベーターのスムーズな昇降から楽器の正確な調律まで、ウォームドライブは信頼性と効率性に優れたモーションコントロールを実現する上で重要な役割を果たします。

1.0ウォームギアドライブとは?定義とコアコンポーネント

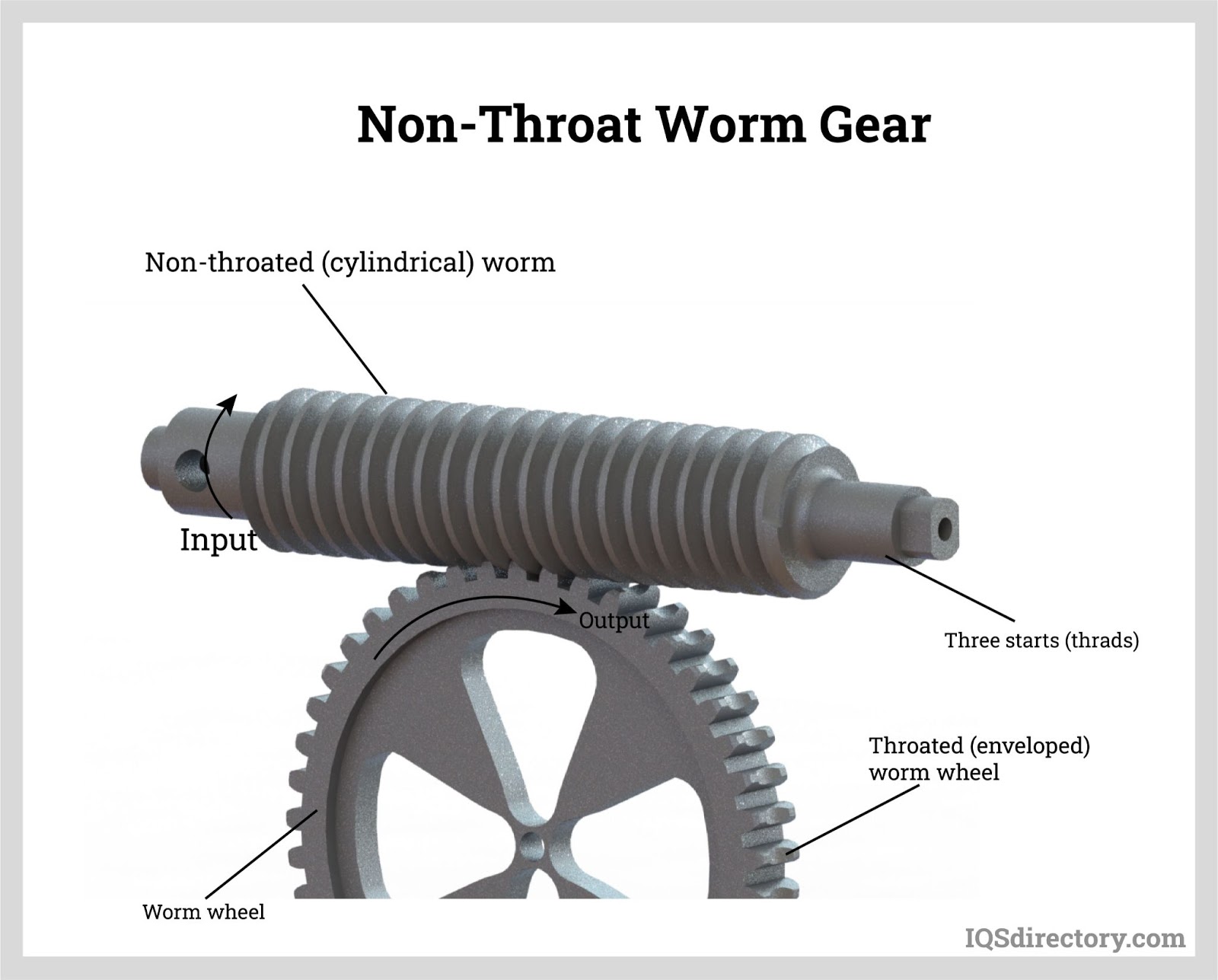

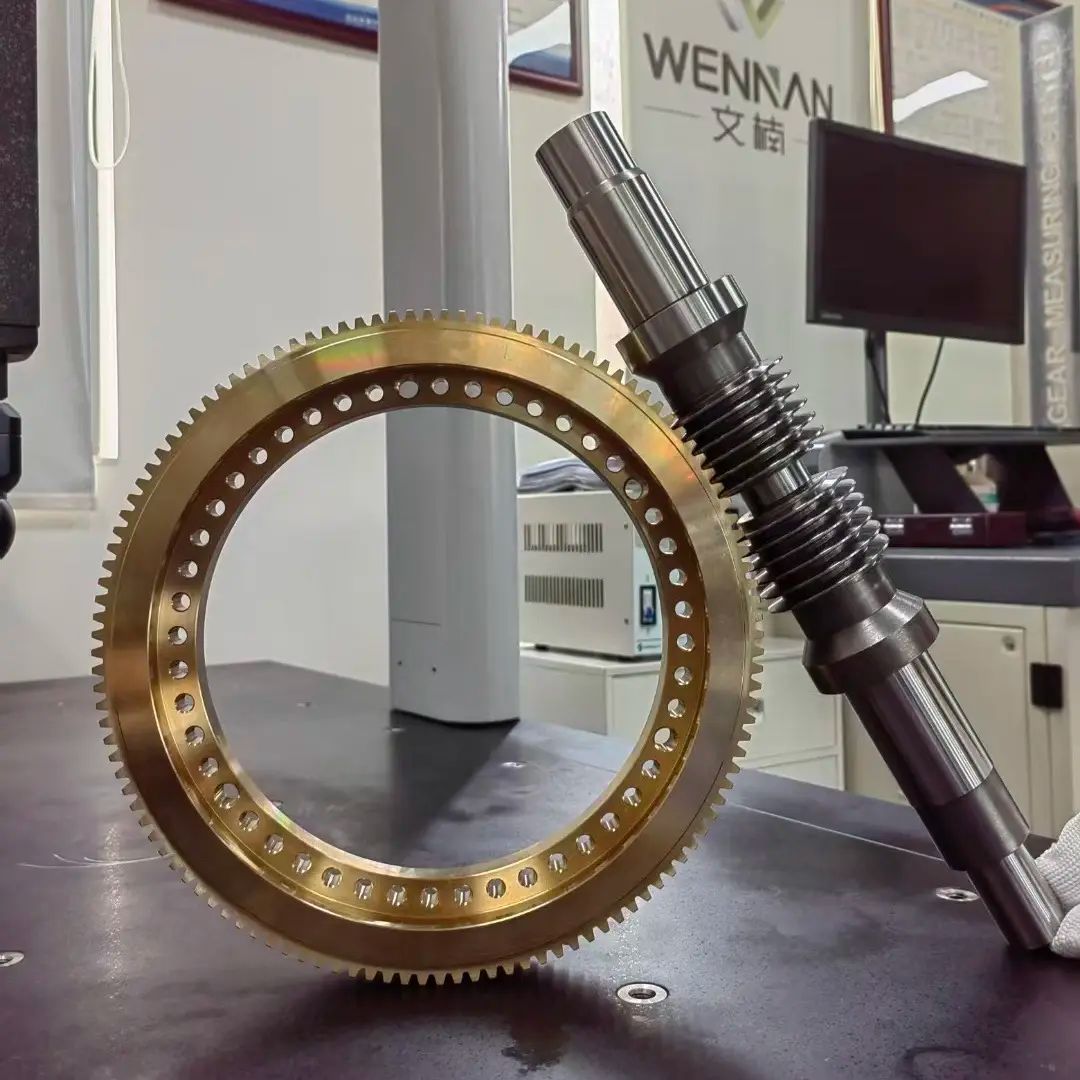

ウォームギアドライブは、2本の非平行かつ非交差軸(通常は90°の角度)間で運動と動力を伝達するために使用されるギアシステムの一種です。駆動部と ワーム、そして駆動部である ウォームホイール運動の伝達は、接触する共役歯面を通じて行われ、本質的には「らせん状の噛み合い」に基づく機械的増幅システムを形成します。

主要コンポーネント特性

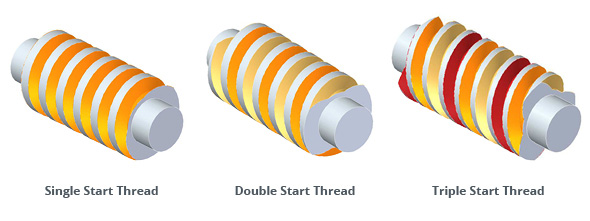

- ワームねじ山の付いた円筒形の歯は、ねじ山の付いたボルトのように、螺旋状に連続した線を形成します。ねじ山の数によって、ウォームは以下のように分類されます。 シングルスタート(1つのネジ、高い減速比、強力なセルフロック機能)と マルチスタート (2~4条、高効率、低減速比)。ウォームは駆動装置の入力要素として機能します。

- ウォームホイール: ギアディスクに似ていますが、歯溝がウォームの螺旋形状(共役歯面)に完全に一致するように設計されており、バックラッシュのない正確な噛み合いを実現します。大型ウォームホイールは、耐摩耗性とコスト効率のバランスを考慮し、青銅製のギアリムと鋳鉄または鋼製のハブで製造されることが多いです。ウォームホイールは出力要素として機能します。

2.0ウォームギアドライブの原理:減速、トルク増幅、セルフロック

ウォームギアドライブの主な利点は、 コンパクトなシステム内での大幅な減速とトルク増幅この操作は3つの段階で説明できます。

- 動力伝達:ヘリカル噛み合い

モーターまたは動力源によって駆動されるウォームは回転し、その螺旋状のねじ山がウォームホイールの溝を押し、ホイールを軸を中心に回転させます。回転方向は、ウォームのリード方向(左ねじまたは右ねじ)と回転入力の両方によって決まります。これは「右ねじ/左ねじの法則」を用いて決定できます。 - 減速比とトルク増幅:形状によって定義される

伝達比は、モジュールや直径に関係なく、ウォームの歯数(z₁)とウォームホイールの歯数(z₂)のみによって決まります。式は以下のとおりです。

$$i = \frac{n_1}{n_2} = \frac{z_2}{z_1}$$

例えば、単条ウォーム(z₁ = 1)が40歯のホイール(z₂ = 40)を駆動する場合、減速比は40:1となります。つまり、ホイールが1回転するにはウォームが40回転する必要があるということです。動力保存の原理(損失を無視)により、速度が低下するとトルクは比例して増大するため、ウォームドライブはエレベーターやプレス機などの高負荷機械に動力を供給することができます。

- セルフロック:バックドライブを防止

ウォームのリード角が歯車のかみ合いの摩擦角よりも小さい場合、ウォームホイールはウォームを逆方向に駆動することができません。これは セルフロック効果リード角が小さい単条ウォームはセルフロック性能が高く、逆回転防止が必要な用途(手動ホイスト、チューニング機構など)に適しています。リード角が大きい多条ウォームは、一般的にセルフロック性能がありません。

3.0ウォームギアドライブのコアタイプ:構造分類

ウォームギアドライブは、ウォームとウォームホイールの構造設計に基づいて分類できます。各タイプは、負荷容量、効率、および精度要件に応じて、それぞれ異なる利点を提供します。

全体的な駆動構造

- ノンスロートウォームギアドライブウォームとウォームホイールには溝がありません。接触面積が最小限に抑えられた最もシンプルな設計で、基本的なコンベアなどの軽負荷・低精度用途に適しています。

- 片口ウォームギアドライブウォームホイールは、ウォームを部分的に包み込む凹状のスロート形状を特徴としており、スロートなしタイプと比較して接触面積が増加します。効率と負荷容量が向上し、アクチュエータや昇降機構など、より高い精度が求められる産業システムに広く使用されています。

- ダブルスロートウォームギアドライブウォームとウォームホイールはどちらもスロート設計(凹型ウォームと凸型ホイール)を採用しています。この構成は最大の接触面積と最高の負荷容量を実現し、精密な製造が求められます。産業用プレス機や精密工作機械などの高負荷機器に適しています。

ワームデザイン

- エンベローピングワーム(砂時計ワーム)ウォームの直径は中心から端に向かって大きくなり、「砂時計」形状を形成します。これによりウォームホイールとの接触面積が大きくなり、伝達効率が向上します。通常、中負荷から重負荷の用途に使用されます。

- 二重包絡ワーム(共役表面ワーム)エンベロープウォームとフルエンベロープウォームホイールを組み合わせた製品です。歯面は噛み合い時に均一な接触を維持し、標準的なエンベロープウォームに比べて優れた負荷容量と精度を実現します。ロボット関節や高負荷減速機など、高精度・高負荷が求められる用途に広く使用されています。

ウォームホイールデザイン

- フライス加工フラットフェイスウォームホイール: フライス加工により製造され、ねじれ角は0°、歯面は平坦です。噛み合い箇所が限定されるため、精度が低く、コストも低くなります。玩具駆動装置などの軽負荷用途にのみ適しています。

- ホブ付きフラットフェイスウォームホイールホブ加工により製造され、フライス加工ホイールよりも高いピッチ精度、より滑らかな表面、そして優れた耐摩耗性を備えています。標準ギア減速機などの中荷重、一般精密用途に適しています。

- 凸型ウォームホイール: 湾曲したプロファイルを特徴とし、凹型ウォーム(ダブルスロート設計など)と組み合わせることで、「デュアルグルーブエンゲージメント」を実現します。これにより、最高の接触率、最高の効率、最大の負荷容量が得られ、工作機械の送り機構などの高精度で高負荷のシステムに最適です。

4.0ウォームギアドライブの製造プロセス:精度がパフォーマンスを決定づける

ウォームとウォームホイールの歯面は共役曲面であるため、適切な噛み合い精度を確保するには特殊な工程と設備が必要です。ウォームとウォームホイールの製造工程は大きく異なります。

ワーム製造プロセス

重要なのは、精度によって 3 つのレベルに分類されるらせん歯の精度と一貫性を維持することです。

- 低精度(9~12年生): フライス盤上でディスク型カッター(小型モジュール用)またはフィンガーカッター(大型モジュール用)を用いて直接フライス加工することで製造されます。特別な装置は不要で、手動ウインチなどの軽負荷用途に適しています。

- 中程度の精度(7~8年生)ウォームホブ(ウォームホイールと連動する工具)を用いたホブ加工によって製造されます。この工程では、ホブ盤上でホブの回転とワークの送りを連動させて動作を発生させます。高い効率と信頼性の高い精度により、自動車のステアリングウォームなどの大量生産において主流となっています。

- 高精度(4~6年生): 制作 ホブ切り+研削ホブ加工後、専用グラインダーを用いてウォーム砥石で仕上げ加工を行い、誤差を修正し、表面粗さを低減します(Ra≤0.8μm)。精密工作機械やロボット工学に適しています。

ウォームホイールの製造工程

ウォームホイールはウォームとの正確な噛み合いを保証する必要があります。主に2つのアプローチが用いられます。

- 一体型ウォームホイール小型・軽量用途(例:小型ギアボックス)では、1枚のブランクを直接ホブ加工して最終形状に仕上げます。組み立ては不要です。

- 複合ウォームホイール大型で高負荷の用途(例:昇降装置)向け。2つの部品で構成されています。

- (1)精度を上げるために歯切り(場合によっては削り)された青銅製の歯車の縁。

- (2)鋳鉄製または鋼製のハブ(外径およびボルト穴を旋盤で加工したもの)

- (3)干渉嵌合またはボルトで組み立てられ、耐摩耗性とコストのバランスがとれている。

主要製造設備

- 基本的な処理:歯車フライス盤(低精度ウォーム)、旋盤(ハブ)。

- コア処理:ホブ盤(中・高精度ウォーム・ホイール)、ウォームホイールシェービング盤(ホイール仕上げ)。

- 高精度加工:ウォームグラインダー(精密ウォーム)、油圧プレス(複合ホイールの組み立て)。

5.0材料選定:耐摩耗性と耐焼付き性のバランス

ウォームギア セットは、耐久性とかじり防止特性のバランスをとるために「ハードとソフトの組み合わせ」に依存しています。

- ワーム素材: 高い硬度と耐摩耗性が求められます。歯面の耐久性を高めるために、45鋼(高周波焼入れ、HRC 55~60)や20CrMnTi(浸炭焼入れ、HRC 58~62)が一般的に選ばれます。

- ウォームホイールの材質:高い耐摩擦性と耐かじり性が求められます。一般的な材質としては、錫青銅(ZCuSn10Pb1、高速・重荷重用)、アルミニウム青銅(中速・中荷重用)、鋳鉄(低速・軽荷重用)などがあります。軽荷重用途では、スカッフィングによる故障を防止するためにナイロンが使用される場合もあります。

6.0ウォームギアドライブの代表的な用途:ユースケースによって定義される価値

彼らのおかげで コンパクトな構造、高い減速比、スムーズな操作、セルフロック機能ウォームギアドライブは、さまざまな分野で広く応用されています。

産業用途

- 運搬と持ち上げ: コンベア(トルク増加による速度低下)、エレベーター、ホイスト(安全のためのセルフロック、スムーズな速度制御)。

- 重機: 工業用プレス(高トルク出力)、工作機械送りシステム(加工精度のための高精度動作)。

- 特殊装備: 四輪駆動車のトランスファーケース(クロス軸トランスミッション)、ブレーキシステム(逆回転防止のためのセルフロック)。

消費者向けおよび精密アプリケーション

- 楽器のチューニング: ギターとバイオリンのチューニングペグ (弦の張力を保つためのセルフロック、正確な調整)。

- 安全装置: 自動セキュリティドア(無理やり開けられるのを防ぐセルフロック)。

- 日常の機械: ボートトレーラーウインチ(トルク増幅による重い荷物の持ち上げ)、釣り用リール(逆転防止機能によるスムーズな巻き上げ)。

7.0結論:ウォームギアドライブの利点と限界

主な利点:

- コンパクトな形状で大きな単段減速比(10~100)

- スムーズで静かな操作

- 固有のセルフロック機能

- 複雑な逆転機構のない直角シャフト配置

主な制限事項:

- 歯面間の滑り摩擦が大きいため、効率が低下する(通常、単条ウォームの場合は60~70%)

- 摩耗が比較的早いため、定期的な潤滑が必要

- 発熱やかじりの危険性があるため、高速または高出力の用途には適していません。

全体的に、ウォームギアドライブは古典的な 「効率とパフォーマンス」のトレードオフコンパクトな設計、安全性、信頼性が重要となる低速、中~軽負荷のアプリケーションには欠かせないソリューションです。

参考文献

www.machinerylubrication.com/Read/1080/ウォームギア

en.wikipedia.org/wiki/ワームドライブ

www.wmberg.com/resources/blogs/guide-to-worm-gear-drives

www.iqsdirectory.com/articles/gear/worm-gears.html