はじめに:管端成形の重要性

現代の製造業において、接続の信頼性と構造の完全性はシステムの安全性と性能にとって不可欠です。チューブ端面成形は、これら両方を確保する上で重要な役割を果たします。

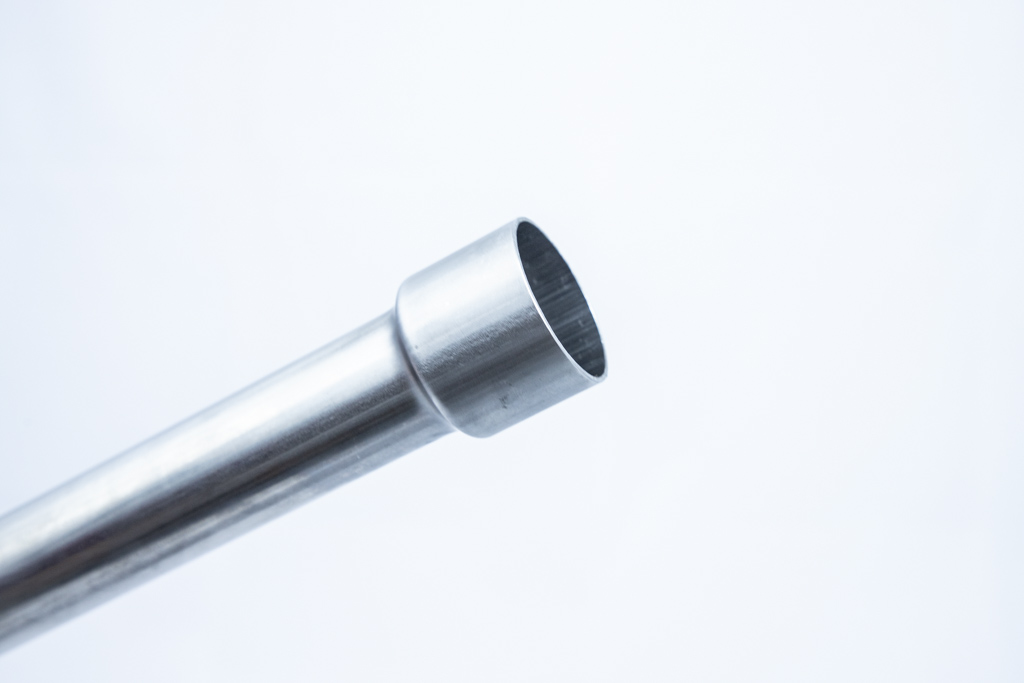

多くの人に馴染みのあるチューブ曲げやコイル成形とは異なり、チューブ端成形はチューブの形状を成形することに重点を置いています。 オープンエンドその目的は、接続の改善だけでなく、シーリング、漏れ防止、位置合わせ、構造補強にまで及びます。

ユビキタスアプリケーション: 車のブレーキラインからオフィスの銅製冷凍管まで 空調 システム、さらには医療機器のガス供給ラインなど、チューブ端部の成形は、数え切れないほど多くの産業および日常のシナリオで使用されています。

1.0チューブエンド成形とは何ですか?

管端成形は、接続、シール、保持、機能統合などの機能をサポートするために、管端の形状を変更する金属加工プロセスです。機械力または油圧力を用いて管の開口部を局所的に塑性変形させ、直径、断面プロファイル、または端部形状を変更します。

チューブ曲げとは異なり、チューブ端成形はチューブの経路を変更するのではなく、開口端の精密成形に重点を置いています。この技術は、自動車の排気システム、油圧ライン、HVACダクト、家具構造、航空宇宙燃料ラインなどの業界で広く使用されています。

主な特徴:

- 処理エリア: チューブの端部のみに限定

- プロセスタイプ: 塑性変形技術(冷間成形または熱間成形)

- 材料の適合性: 低炭素鋼、ステンレス鋼、銅、アルミニウム、チタン合金、さらにはPPやPVCなどの熱可塑性プラスチックにも使用できます。

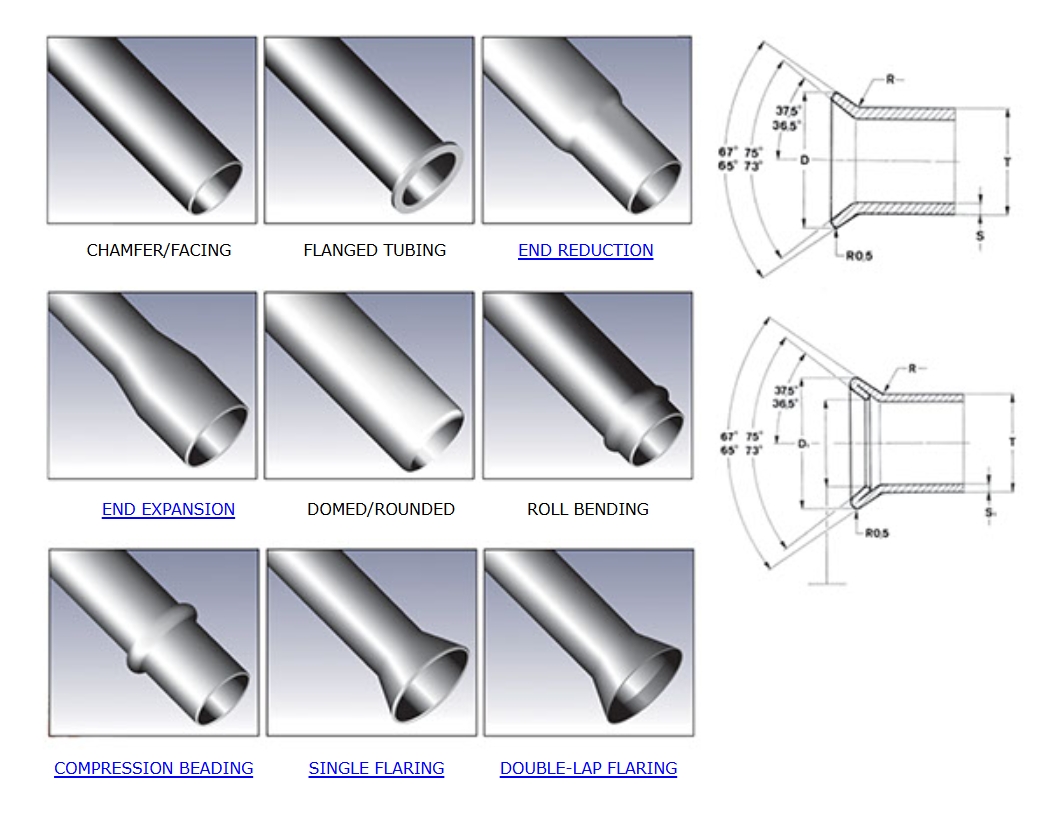

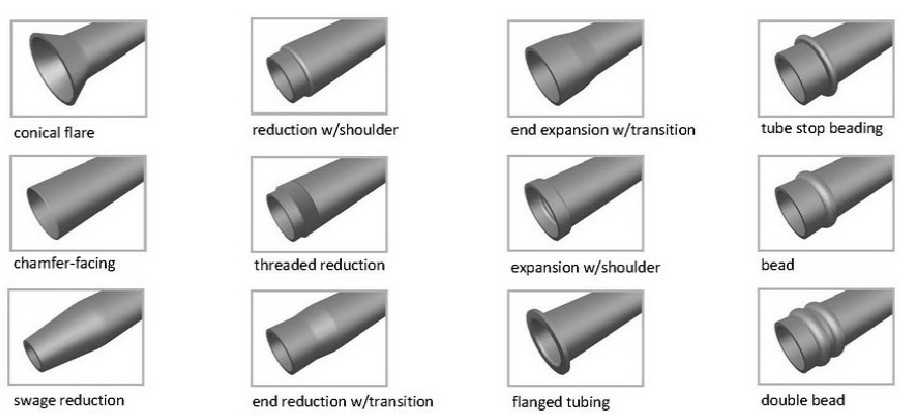

2.0管端成形の種類と構造分類

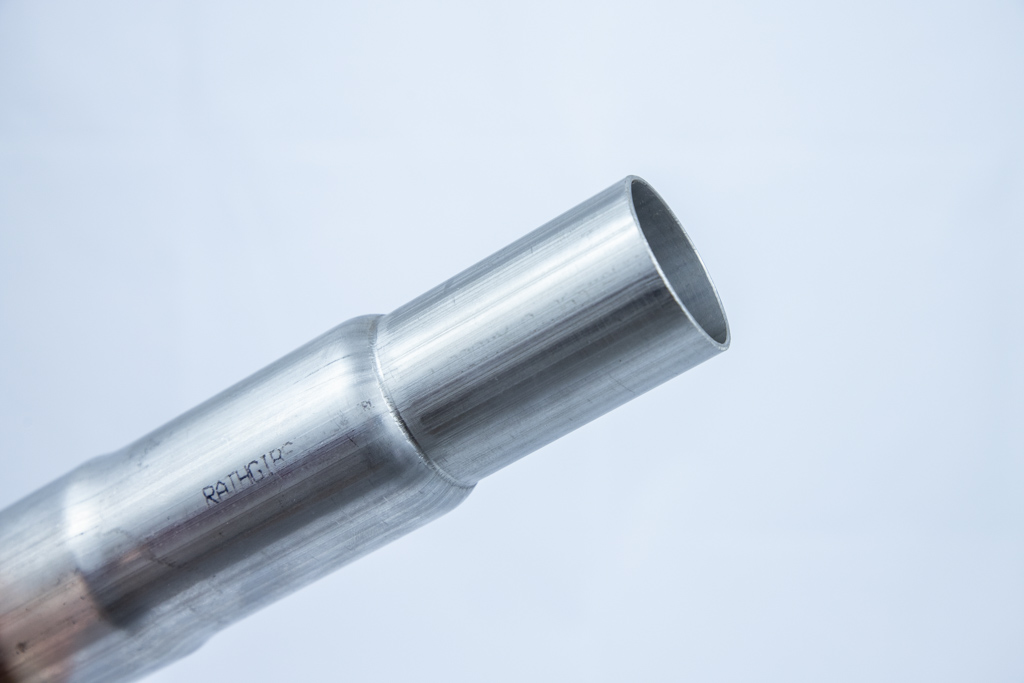

2.1削減:

挿入フィット、構造ストッパー、またはねじ接続に使用されます。

共通装備: チューブエンドスウェージングマシン、チューブネッキングマシン

- 肩関節の縮小: 削減後にステップが形成され、ネスティングや機械的な停止に役立ちます。

- スムーズな削減: 定義されたショルダーのないテーパー状の遷移で、スリップフィット接続に適しています。

- スレッド削減: 縮小端は機械加工され、フィッティング取り付け用の外ねじが形成されます。

2.2フレアリングと膨張:

密閉ジョイントを作成したり、継手を接続したり、形状の遷移を可能にしたりするように設計されています。

共通装備: チューブエンドフレアリングマシン、チューブ拡張マシン、ロータリーエンドフォーミングマシン

- 標準フレア: 標準的な 37° または 45° フレア形状。油圧システムや高圧流体システムで広く使用されています。

- ショルダーフレア: フレア形成には、関節の安定性を高めるためのショルダーが含まれています。

- ベルマウス(20°/37°/45°): Marmon または SAE フィッティングとの接続用のテーパー フレア。

- オフセットフレア: フレアは中心からずれて形成され、燃料ファンネルなどの不規則なコンポーネントでよく見られます。

- 球状フレア: チューブの端はドーム型になっており、ボール式ソケット接続が可能です。

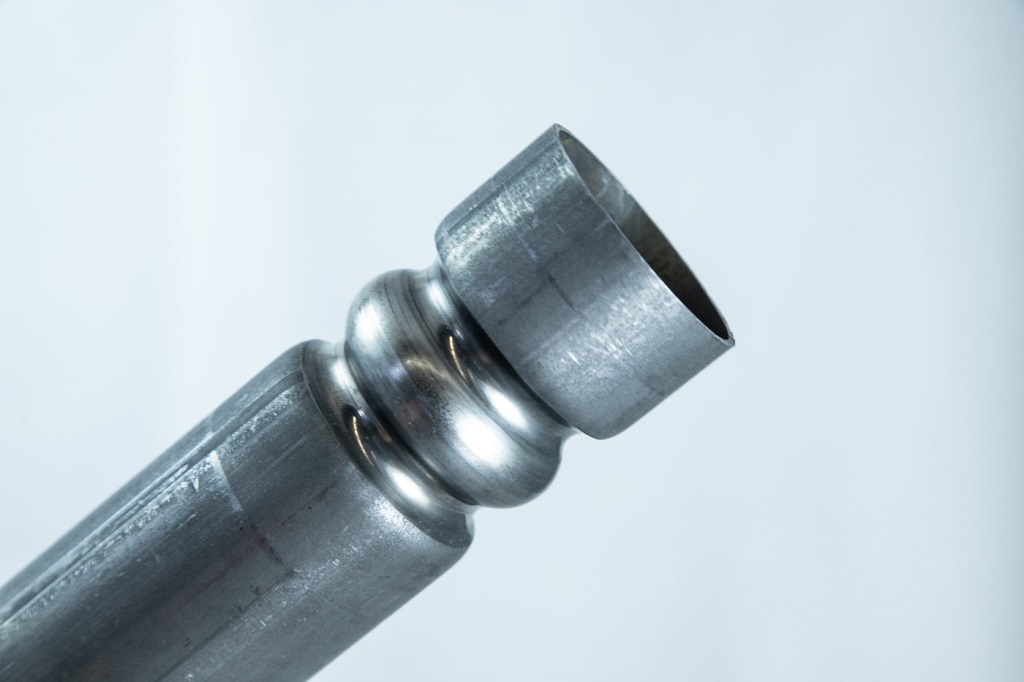

2.3ビーズ細工:

主にホースの保持、滑り止め、シール補強に使用されます。

共通装備: チューブビーディングマシン、ロータリービード成形機

- シングルビーズ: ホースの密閉と保持のためにチューブ端近くにある円形の隆起。

- ダブルビーズ: 耐圧性と密閉性を高める 2 つの平行隆起。

- 逆ビーズ: ビードはチューブ壁の内側に形成され、通常は O リングまたはシールの位置決めに使用されます。

- ノーマ・ボール / マーモン・ビーズ: 自動車の排気システムのクイックシール接続用に設計されています。

2.4フランジング:

溶接、ボルト接合、または機械アセンブリのインターフェースを作成するために使用されます。

共通装備: チューブエンドフランジングマシン、チューブフレア成形機

- 90°フランジ: チューブの端は直角に外側にフランジ加工されており、溶接やクランプ接続に最適です。

- 円錐フランジ: 通常は成形継手と嵌合するために、20° ~ 45° の角度でフランジが付けられています。

2.5その他のエンド機能:

接続、構造補強、または特定の機能要件をサポートします。

共通装備: 回転式エンド成形機、チューブエンドフェーシングおよび 面取り機

- 面取り端: チューブのエッジは面取りされており、バリがなくなり、挿入が容易になります。

- ローレット加工: チューブ外面の細かいテクスチャパターンにより、グリップやホースの保持力が向上します。

- スレッド: 継手やバルブとの接続のために、チューブの端に外ねじが機械加工されています。

- スロットとノッチ: カスタムパーツとの位置決め、溶接、または結合のための部分的なカットまたは溝。

- 面取りされた端: チューブの端は正確に四角に加工されており、密閉性や溶接の平坦性を確保します。

- シーリングまたはストップ機能: 液体の遮断や挿入深度制御のために使用されるリングまたはビーズ状の構造。

3.0コアチューブ端面成形方法の詳細概要

3.1フレアリング:

プロセス原理: チューブの端部は円錐形のダイまたはマンドレルを使用して放射状に拡張され、指定された角度でフレア構造を形成し、シールの完全性またはフィッティングの互換性を向上させます。

プロセス手順:

① チューブのクランプ → ② マンドレルまたはコーンの挿入 → ③ 材料がツールに沿って拡張 → ④ 最終的なフレア角度が達成される

一般的なテクニック:

スタンプフレアリング: 標準化されたフレア(例:自動車燃料ライン)に適しており、高効率で大量生産に最適です。

ロータリーフレアリング: 不規則または広角フレア(例:HVAC、ボールジョイントシール)に使用。より精密な成形が可能。

主なパラメータ:

標準的なフレア角度: 37° (SAE)、45° (JIS)、90° (高圧シール)

壁の薄肉化率は15%以内である必要があります。航空宇宙グレードの部品の場合は≤10%です。

3.2縮小/スウェージング:

プロセス原理: 金型を用いて管端をラジアル方向に圧縮することで、外径が縮小し、肉厚がわずかに増加します。冷間成形では肉厚増加は≤8%、熱間成形では最大15%です。

主な用途:

多段ネスト: 家具の手すり、伸縮チューブによく使用されます

ノズルの形状: ノズル入口で流れを流線化するために使用します。一般的なテーパー角度は12°~15°です。

3.3フランジング:

外部フランジ: チューブの端部は外側に曲げられ、ボルト締めまたはシール接合用のフランジ面を形成します。フランジの高さは通常、壁厚の1.2~2倍です。

内部フランジ: 端部は内側に転造され、Oリングシール用の溝が形成されます。溝の深さはOリングの直径と正確に一致する必要があります(推奨許容範囲は±0.05 mm以内)。

3.4溝入れ:

プロセス原理: ローラーは圧力を加えてチューブ壁に対称の溝を形成します。クランプ式ジョイントやシール配置によく使用されます。

業界標準:

NFPA 1963(消防ホース継手):溝深さ1.2±0.1 mm、幅2.0±0.2 mm

3ローラーマシンは±0.05 mmの精度を実現し、シングルローラーシステム(±0.15 mm)よりも優れています。

デザインノート:

応力集中と亀裂を避けるため、溝底半径は壁厚の0.3倍以上にする必要があります。

3.5補助成形技術

端部曲げ: チューブの端が 15°~ 30° わずかに曲がっており、通常は排気経路やクリアランスの調整に使用されます。

平坦化と閉鎖: チューブの端部は金型を用いて平坦化され、シールされています。家具の脚やディスプレイ構造物によく使用されます。十分な強度を得るには、平坦化の長さはチューブ径の3倍以上にする必要があります。

面取りとバリ取り: シールの損傷や応力の蓄積を防ぐため、チューブ端面は面取りする必要があります。推奨角度:45°、深さ:0.2~0.5mm。

3.6管端成形と管曲げの主な違い

定義の観点:

チューブエンド成形: 局所的な塑性変形によってチューブの開口端の形状を変更することに重点を置いています。このプロセスでは、直径、断面、または端末の特徴を再形成することで、接続、シール、位置決め、統合などの機能をサポートします。

チューブ曲げ: チューブの全体的な経路や形状を変更し、曲線や角度の偏向を作成します。主な目的は、設置や空間レイアウトの要件に合わせてチューブの経路を変更することです。

形成エリア:

チューブエンド成形: チューブの端部(通常は開口部から数ミリメートルから数センチメートル以内)の局所的な部分のみに作用します。成形は厳密に制御され、機能的な端部形状を実現します。

チューブ曲げ: チューブの長さ方向の任意のセクションに適用され、チューブの空間的な向きを変更します。通常は長いセグメントが対象となり、チューブ全体の配線に影響します。

目的と機能の違い:

チューブエンド成形: チューブ端の接続性能の向上を目指します。一般的な目標は以下のとおりです。

- フレアリング 挿入と密封用

- 削減 嵌合と停止用

- フランジング ボルトまたは溶接接続用

- 溝入れ クランプの配置用

これらの機能により、密閉性、漏れ防止、位置合わせ、構造強化が強化されます。

チューブ曲げ: 配管経路を方向転換し、設置環境に適合させることを目的としています。障害物を回避し、複雑な空間構成をサポートします。

4.0チューブエンド成形機とは何ですか?

管端成形機は、管の開口端に対して、圧縮、フレア加工、縮径、フランジ加工、面取り、圧延、閉塞などの成形加工を行うために設計された装置です。その主な目的は、管端のシール性、接続信頼性、および構造強度を向上させることです。

一般的な成形方法

| 成形方法 | 説明 |

| フレアリング | チューブの端をベル型に拡張し、挿入と密閉を容易にします。 |

| 削減 | より小型のコンポーネントと嵌合できるようにチューブ端の直径を狭めます。 |

| ビーズ細工 | 強度を高めたり、シーリング リングを収容したりするために、チューブの端に隆起したフランジまたはビードを形成します。 |

| 面取り | バリを除去してチューブのエッジを滑らかにし、組み立てを容易にします。 |

| 終わりに | チューブの端を密閉します。排気システムや液体の封じ込めによく使用されます。 |

| 溝入れ | 機械的な接合やシーリングの目的で円周方向の溝または波形を作成します。 |

主な構造コンポーネント

- 機械フレームとベッド: システム全体をサポートし、運用の安定性を確保します。

- 成形金型: 特定のプロセスに従ってカスタムメイドされ、最終的なチューブの形状を決定します。

- 油圧またはサーボシステム: 正確な成形力または締め付け力を実現します。

- クランプユニット: 成形中にチューブを所定の位置に固定し、ずれを防止します。

- 制御システム(PLCまたはタッチパネル): プログラム可能な制御とパラメータ設定を可能にします。

分類方法

駆動機構による

- 油圧式チューブエンド成形機:

高い推力を有し、厚肉鋼やステンレス鋼などの高強度材料の成形に適しています。フレア加工、レデューシング加工、ビーディング加工、溝入れ加工といった複雑な加工にも対応可能です。自動車の排気管や産業用配管システムに広く使用されています。 - 空気圧チューブ端部成形機:

シンプルな構造と高速応答性を備え、小径・薄肉チューブの迅速な加工に最適です。軽量部品や実験室用チューブによく使用されます。 - サーボ電動管端成形機:

高い成形精度、応答性に優れた制御、低消費電力を実現。高い再現性を実現し、自動化ラインや精密製造に適しています。

ワークステーション数別

- シングルステーションマシン:

フレアリング、レデューシング、クロージングなどの単一の成形工程に適したコンパクトな設計。小ロット生産やモジュール型生産工程に適しています。 - デュアルステーションマシン:

2つの連続加工(例:リダクション+ビーディング、フレア+溝入れ)が可能。コンパクトなレイアウトと生産効率のバランスを実現します。 - マルチステーションマシン:

一度のセットアップで、3つ以上の成形工程(例:絞り加工+フレア加工+溝入れ加工+型締め加工)を連続して実行できます。自動化と生産性を向上させ、大量生産や複雑な部品の生産に最適です。

自動化レベル別

- 手動機械: 低コスト シンプルな構造。手動での装填と操作が必要です。試作、修理作業、または一時的な実験室での使用に適しています。

- 半自動機: コア成形動作は自動化されていますが、手作業による装填・取り出しは依然として必要です。少量から中程度の生産量において、コストと効率のバランスを実現します。

- 全自動マシン: 自動供給、位置決め、金型交換システムを搭載。スタンドアロンでの運用はもちろん、自動化ラインに統合して無人連続加工も可能で、大量生産に最適です。

5.0チューブエンド成形 – よくある質問(FAQ)

チューブ端成形とチューブ曲げの違いは何ですか?

チューブエンド成形は、チューブの全体的な経路を変えずに、チューブの開口端を成形することに重点を置いています。一方、チューブ曲げ加工は、チューブの形状と経路を変更します。

チューブ端面成形の一般的なタイプは何ですか?

一般的なタイプには、縮小、フレアおよび拡張、ビーディング、フランジ、および面取り、ローレット加工、ねじ切りなどの追加機能があります。

フレア加工で使用される標準的なフレア角度は何ですか?

一般的なフレア角度には、37°(SAE規格)、45°(JIS規格)、90°(高圧シール用)などがあります。それぞれの角度は、シールと接続の目的が異なります。

還元プロセスの典型的な用途は何ですか?

縮小は主に、スリップフィット接続、多段ネスティング、ノズル成形に使用されます。チューブの端部直径を縮小しますが、多くの場合、壁厚はわずかに増加します。

フレアとフランジングの違いは何ですか?

フレア加工とは、チューブの端部を外側に曲げて接合面を作る加工で、通常は溶接やボルト締めによる組み立てに使用されます。フランジは、構造的なシーリングと設置のために設計された、より標準化されたフレア形状です。

溝入れの主な目的は何ですか?

溝を切ることでチューブ壁に凹部が形成され、クランプを保持したり、シーリング リングを配置したりできるので、ジョイントの安全性とシーリング性能が向上します。

参考文献

gjsteel.com/capabilities/チューブエンド成形

proto1mfg.com/2021/07/27/チューブエンド成形-チューブエンド成形の種類

www.rs-traut.de/en/products/tube-forming