チューブレーザー切断 この技術は製造業、特に精密加工の分野で広く採用されています。従来の垂直切断に加え、 ベベルカット 溶接品質を大幅に向上させ、高強度の構造接合部の作成をサポートする高度な技術として登場しました。

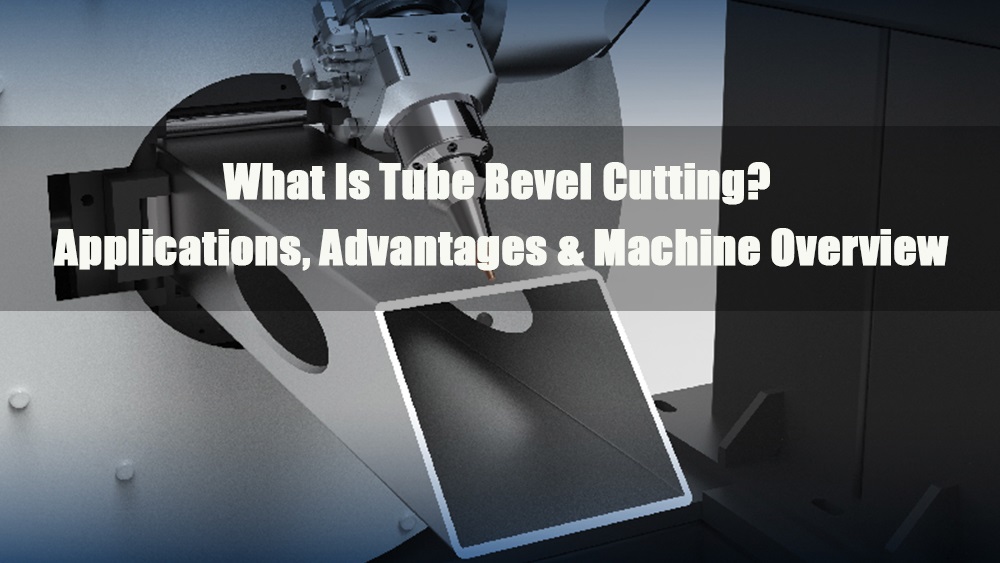

1.0チューブベベルカットとは何ですか?

チューブのベベルカットとは、チューブの端面から特定の角度で材料を除去する工程を指します。この角度は、特に2本のチューブを特定の角度で接続する必要がある場合、接合部の適切なフィット感を確保するために非常に重要です。一般的なベベル角度は15°、30°、45°、60°などですが、構造要件に応じて調整できます。

標準的な垂直カットと比較すると、ベベルカットでは角度のついた切断面が作成され、正確な溶接準備、よりスムーズな組み立て、より強力な機械的接続が可能になります。

代表的な用途:

- 溶接前のベベル準備

- 非標準チューブプロファイル用のマイタージョイント

- 3D構造チューブ接続

- 耐荷重アセンブリにおける高応力ジョイント設計

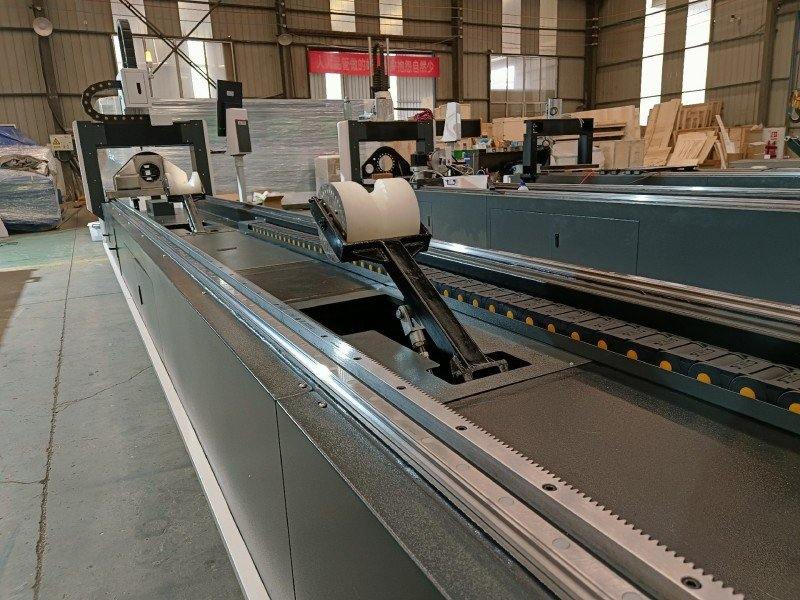

2.0チューブレーザー切断機のベベル切断能力

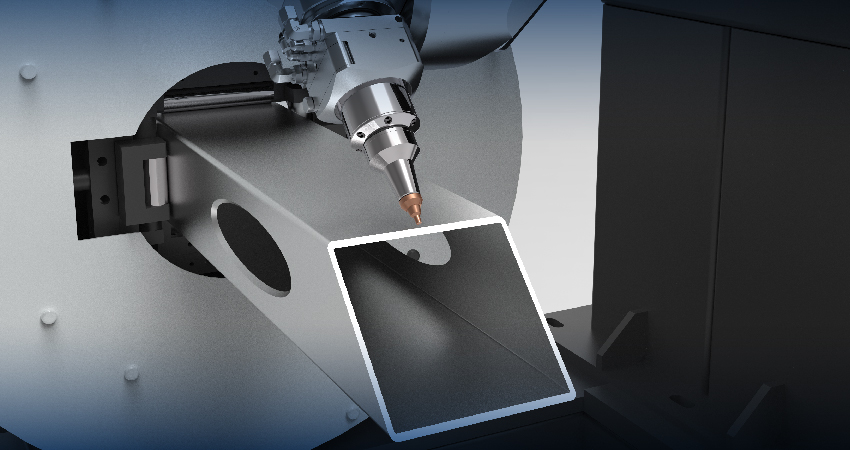

ベベル チューブレーザー切断機 は、斜めまたは傾斜したエッジを持つ金属管の切断用に設計された特殊なファイバーレーザーシステムです。標準的なレーザーカッターは管面に対して垂直な直線切断のみを行いますが、ベベル切断システムは、モデルによって異なりますが、通常0°~45°の範囲で斜め切断パスを可能にします。

最新のマシンには、次のような複数のベベルカット機能が統合されています。

- 固定角度切断: 均一な溶接継ぎ目を実現する45°などの標準ベベル

- 可変角度切断: 複雑な3D面取りのための動的パス調整

- 片面面取り: チューブの片面に斜めの切り込み

- 多面面取り: 複雑なジョイントデザインのための4面または6面の角度付きカット

適合素材:

炭素鋼、ステンレス鋼、アルミニウム合金、チタン合金、その他の標準的な工業用チューブ材料。

3.0ベベルカットの技術的原理

ベベルカットの核心は、レーザーヘッドの多軸制御にあります。通常、機械には5軸モーション(X/Y/Z軸+回転軸+傾斜軸)または動的3D調整機能が搭載されている必要があります。

主な技術コンポーネント:

- 傾斜レーザーヘッド機構: モーターまたは機械システムによって制御されるレーザー ヘッドは、チューブの法線から事前に設定された角度で傾斜し、正確な角度の切断を可能にします。

- パスアルゴリズムのサポート: CAD/CAM システムは、正確で制御可能な切削パスを確保するために、傾斜したツールパスをサポートする G コードを生成する必要があります。

- 入射角補正: 傾斜面における焦点オフセットやカーフ幅の変化を調整し、切断精度を維持します。

- 補助ガス調整: ベベル角度が大きいほど、スラグの蓄積を防ぎ、滑らかなエッジを確保するために、より高いアシストガス流量と圧力が必要になります。

4.0チューブベベルカットの重要性と利点

- 溶接準備ステップベベルカットは溶接準備の重要な部分であり、接合部の強度と安定性を確保します。

- 溶接品質の向上: V 字型、K 字型、または X 字型のベベルを生成し、溶け込み深さと溶接面積を増やして、不完全な融合、割れ、応力集中のリスクを軽減します。

- 関節強度の強化: 圧力パイプライン、構造部品、重機フレームワークなどの高信頼性アプリケーションに特に役立ちます。

- 溶接効率の向上: 溶接後の研磨や修正の必要性を減らし、全体的な生産サイクルを短縮します。

- 自動化システムに統合ベベル切断は、高一貫性と高精度の溶接接合を実現する自動化レーザー システムの標準プロセスになっています。

- スマート製造のサポート: インテリジェントな製造目標に合わせて、設計主導の構造最適化と精密製造を可能にします。

5.0従来のチューブベベル切断方法の課題

- 溶接の難しさ従来の方法では、隙間が大きすぎたり、ベベル角度が間違っていたりすることが多く、溶接プロセスが複雑になり、手作業によるやり直しが必要になります。

- 精度の限界: 炎またはプラズマ切断では、複雑な角度で精度を維持するのが難しく、熱による変形が生じる可能性があります。

- 処理速度が遅い: 従来の切断は時間がかかり、望ましいベベルを実現するには複数回の調整が必要になることがよくあります。

- 材料廃棄物精度が低く、二次加工が必要になるため、材料の消費量が増加し、コストが増加します。

- 柔軟性が限られている機械的方法と熱的方法は、さまざまな材料や壁の厚さへの適応性に欠け、多くの場合、ツールの変更やセットアップの変更が必要になります。

6.0面取り機能付きチューブレーザー切断機の選び方

すべてのチューブレーザー切断システムがベベル切断に対応しているわけではありません。機械を選定する際には、以下の機能に特にご注意ください。

- 5軸レーザー切断ヘッド: 回転と傾斜の動きによる動的な調整を可能にします。

- スマート制御システム: ベベルパスプログラミングとシミュレーションプレビューをサポートします。

- 回転チャックシステム: チューブを自動的にクランプして回転させ、安定したベベルカット軌道を確保します。

- 自動サポートシステム: 長いチューブを動的にサポートし、たわみや振動を防止します。

- 補助機能: オートフォーカス、冷却ユニット、ダスト除去などの機能により、精度と操作の安全性が向上します。

7.0チューブレーザーベベル切断機の操作手順ガイド

7.1準備段階

- 材料のセットアップ:チューブの材質、外径、肉厚を確認します。

- チャックの取り付け:チューブを自動チャックに取り付け、中心軸に合わせます。

- モデルのインポート: STEP ファイルなどのベベル パスを含む 3D 切断モデルを読み込みます。

7.2パラメータ設定

- 角度設定: デザインに応じて切断角度を設定します (例: 45° ベベル)。

- レーザーパラメータ:レーザー出力(通常1500W~3000W)とアシストガス圧力を調整します。

- 切断パスの設定: 熱変形領域を回避するために、ピアシングポイントと切断ルートを定義します。

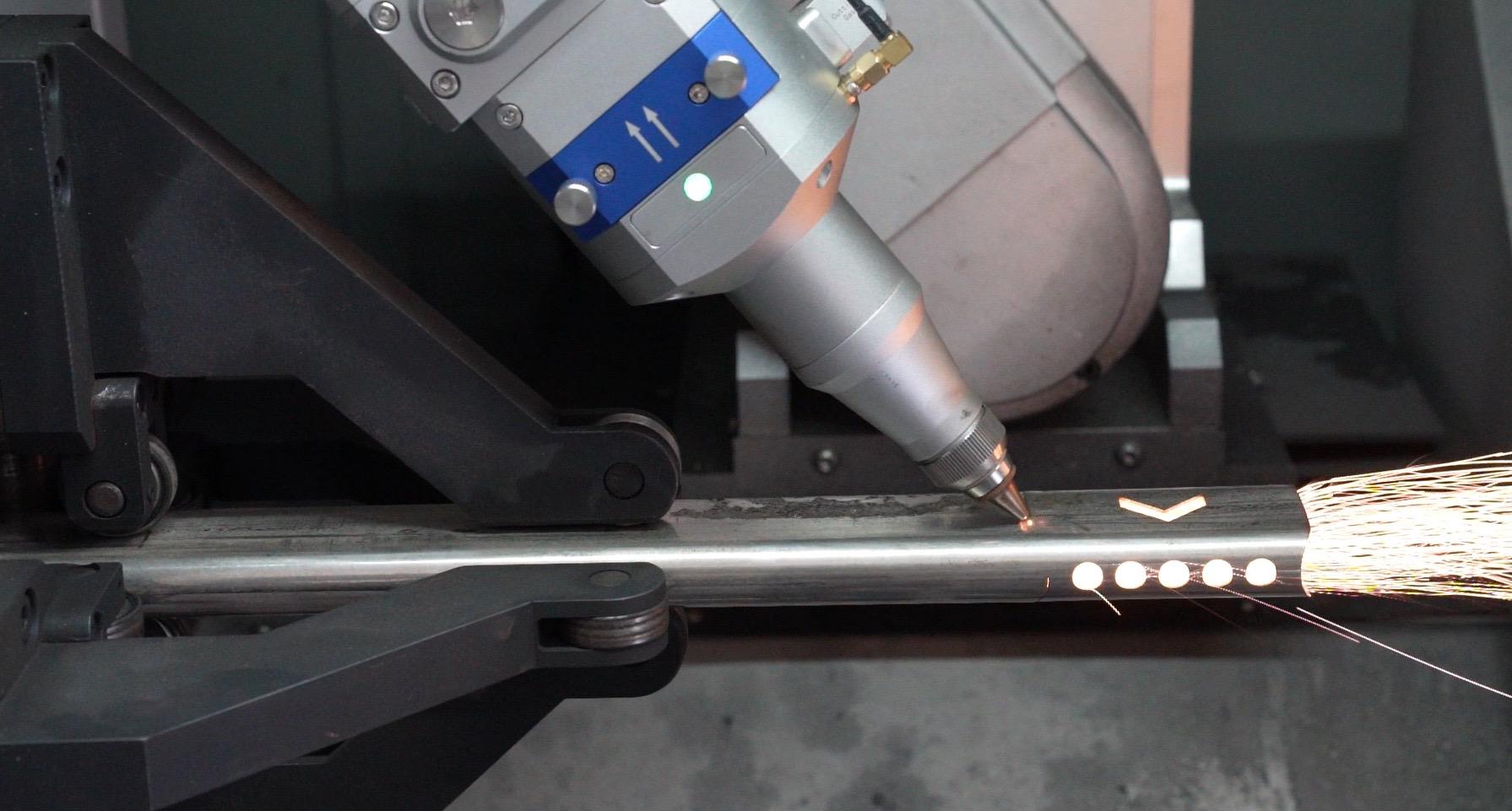

7.3切断工程

- レーザーヘッドは設定された角度に傾き、チャックの回転と同期します。

- 切断パスと入射角は、ベベル精度に合わせて動的に調整されます。

- 角度のずれや振動の干渉を防ぐために、プロセス全体がリアルタイムで監視されます。

7.4切断後の手順

- バリ取り: 研削ホイールまたはバリ取りツールを使用してエッジをきれいにします。

- 角度検証分度器または 3D スキャナーを使用してベベルの精度を確認します。

- 品質検査: 表面仕上げ、垂直度の偏差、およびベベルの形状を評価します。

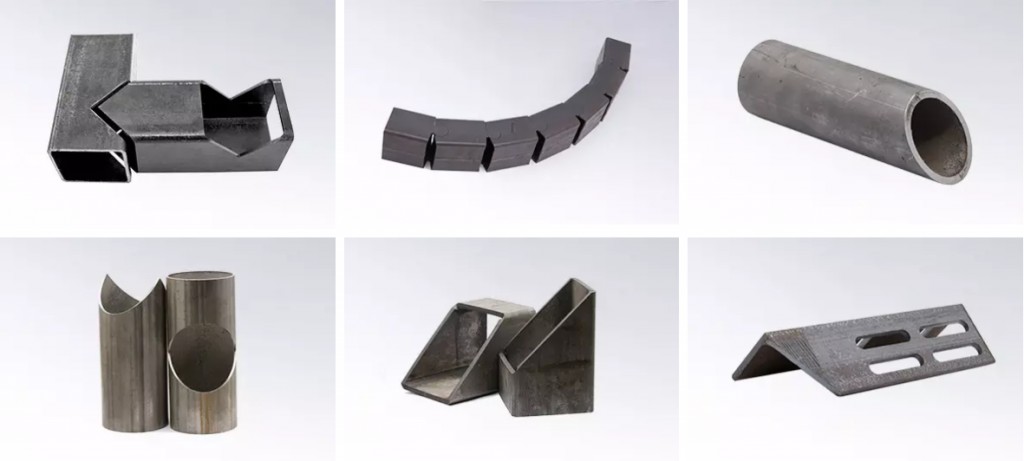

8.0一般的な高度なチューブ切断プロセス

構造設計が複雑化し、製造基準が継続的に向上するにつれ、様々な特殊なチューブ切断技術が開発されてきました。これらのプロセスは、多様な組立要件を満たすだけでなく、溶接品質と構造性能を大幅に向上させます。

8.1ベベルカット

ベベルカットとは、主に溶接の準備のために、管端または板金の端を所定の角度でトリミングする加工方法です。この加工では、ベベルを形成することで溶接強度と接合部の完全性が向上します。パイプラインや構造物の製造において広く利用されています。

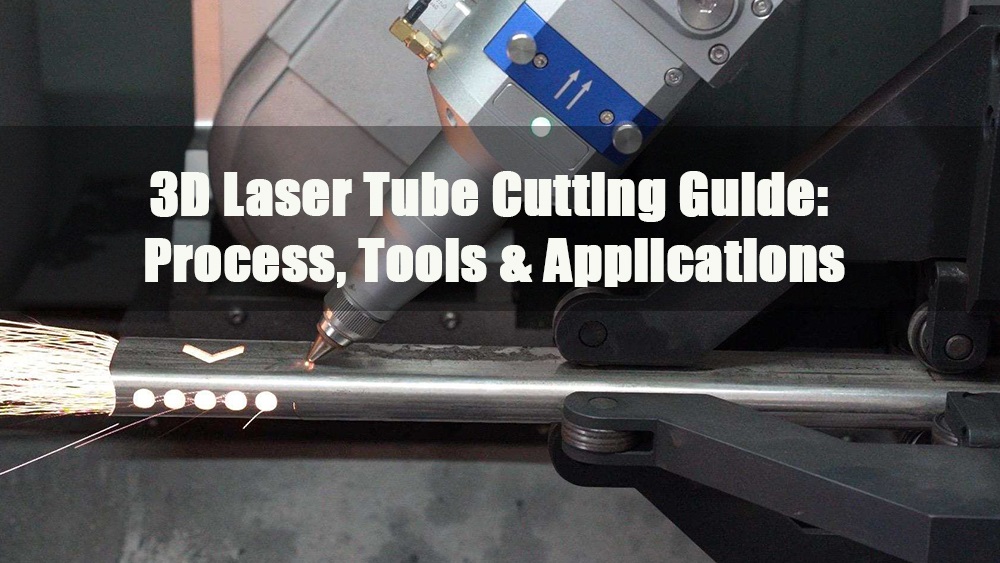

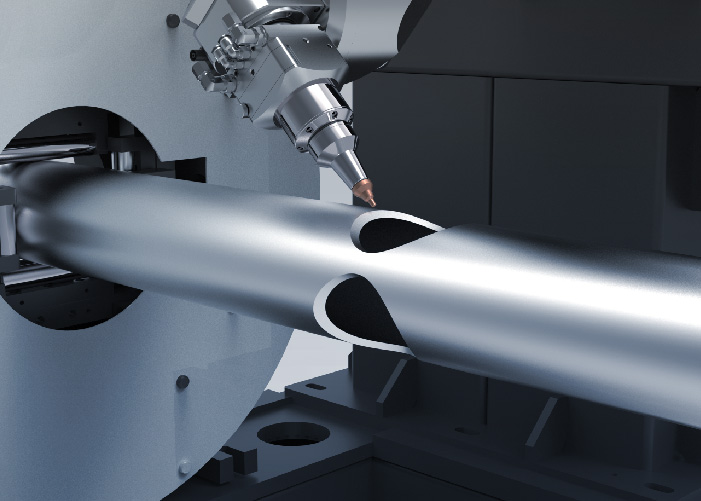

8.23D輪郭切断

3D輪郭切断は、多軸レーザーシステムを用いて複雑な3次元プロファイルを切削します。非標準形状のチューブや複雑な部品に最適なこの手法は、詳細な組立仕様を満たす正確な輪郭切断を実現します。

8.3チューブ端面成形切断

これには、フレア加工、テーパ加工、フランジ端面切断といった、チューブ端面の効率的な接続を可能にする加工が含まれます。配管システムや機械アセンブリにおいて、シールの信頼性と接合強度を確保するために広く使用されています。

8.4枝切り

分岐切断は、主管に出口開口部を設けるために用いられ、多くの場合、交差切断(または鞍部切断)と組み合わせて行われます。このプロセスは配管網設計に不可欠であり、複雑な配管システムのスムーズなレイアウトと組み立てを保証します。

8.5多面カット

この技術は、チューブまたはプロファイルの複数の側面をターゲットとし、同時または連続的に切断することで、精密な接合面を準備することができます。特に、高精度で多角度のチューブ接続に適しています。

8.6ジョイントベベルカット

ジョイントベベルカットは、複数のパイプセクションを接合する際に、接合面に特定のベベル形状を形成することで、密閉性と機械的強度を確保します。これは、パイプライン設備の長期的な信頼性確保に重要な役割を果たします。

9.0チューブベベルレーザー切断における一般的な問題と解決策

| 問題 | 考えられる原因 | 推奨ソリューション |

| 不正確なベベル角度 | レーザーヘッドが校正されていない、ガイドレールが摩耗または緩んでいる | 再調整を実行し、ガイドレールを検査して固定する |

| 粗い切り口または重いスラグ | ガス圧不足または焦点ずれ | 酸素/窒素圧力を上げる; レーザービームを再焦点化する |

| レーザーヘッドと管壁の衝突 | プログラミングにおけるパスのクリアランスが不十分 | ベベルパスを最適化します。開始点を調整するか、クリアランス移動を追加します。 |

| 振動による切断精度への影響 | チューブのサポートが不十分、またはチャックのクランプが不安定 | 自動サポートシステムを使用し、確実なチャッククランプを実現 |

| 切断面の焼け跡 | レーザー出力が高すぎる、または切断速度が遅い | レーザー出力を下げるか、切断速度を上げるか、パラメータを微調整する |

| 切り口が不均一 | 設定されたパスと実際のカット間の偏差 | 定期的に機器を点検・調整し、経路の精度を向上させる |

| 溶接時のベベルの不一致 | 不均一なベベル角度または低い切断精度 | 高精度レーザーシステムを使用し、一貫したパス出力を確保 |

| 材料の変形 | 過度の熱影響部または高い熱入力 | 切断パラメータを最適化し、適切なアシストガスを適用して熱を低減します。 |

| 切断速度が遅い | レーザー出力不足または焦点ずれ | パワーを上げて、最適なポイントに焦点を調整します |

| 切断面の重度の酸化 | ガス流量不足またはガス純度の低さ | ガス流量を増やし、酸化を防ぐために高純度ガスを使用する |

10.0チューブのレーザーベベル切断の代表的な用途

溶接準備

目的: 完全溶け込み溶接または高強度接合のために溶接継手にベベルを作成します。

一般的なベベルの種類:

- V型ベベル(片面30°/45°)

- Y型ベベル

- K型ベベル(両側45°対称)

- X型ベベル(厚肉管の突合せ継手に使用)

典型的なシナリオ:

- 石油・ガスパイプラインの溶接

- 圧力容器アセンブリ

- 厚肉チューブによるトラス接合

- ステンレス鋼貯蔵タンクの製造

構造フィッティングとフレーム

目的: 構造ノードにおけるマルチアングルチューブ接合により、フィットアップ精度と耐荷重性能が向上します。

代表的なコンポーネント:

- 3D空間フレーム(三角トラス、橋梁構造)

- フィットネス機器フレーム(多方向チューブジョイント)

- スマートホームまたは金属製家具の構造(例:テーブルの脚)

利点:

- 手作業によるベベル研磨は不要

- 最小限のジョイントギャップで高い角度精度を実現

- 溶接の外観と構造安定性の向上

自動車製造

アプリケーション:

- 排気システム溶接継手(ステンレス鋼またはチタンエルボ)

- シャーシ配管(防振または補強接続)

- バッテリートレイフレーム接合(EV・ハイブリッド車用)

技術的なハイライト:

- 変形のない薄肉ベベルカット

- 溶接ギャップの高い一貫性

- 大規模な自動化生産に適しています

鉄道輸送と航空宇宙

アプリケーション:

- 軽量管状構造部品

- 応力分布を最適化するためのベベルジョイント

- 疲労耐性設計のための溶接溝の準備

材料: 高強度鋼、チタン合金、アルミニウムマグネシウム合金

主な特徴:

- 厳しい角度公差(±0.2°以内)

- きれいな切断面(二次仕上げの必要はありません)

鉄骨構造とカーテンウォールシステム

アプリケーション:

- ノード接続用のアングルアイアンと丸管のプレハブ面取り

- 美観と構造的完全性の両方を実現する最適化された溶接継ぎ目

- カーテンウォールアルミプロファイルの斜め接合

利点:

- 従来の鋸引き+面取り工程を置き換えます

- 現場での組み立て精度と効率を向上

- BIM統合モデリングとツールパスプログラミングをサポート

パイプラインおよび圧力システムの製造

適用可能な業界エネルギー、電力、化学、食品、医薬品分野

主な用途:

- 圧力パイプラインのベベル溶接

- ステンレス鋼衛生チューブのきれいなベベル切断

- Y字型およびT字型分岐管接続用の傾斜開口部

技術要件:

- バリのないエッジを備えた高精度のベベル角度

- スラグや酸化のないきれいな内壁(GMPおよびASME規格に準拠)

11.0結論と運用上の推奨事項

ベベルカット技術の統合は、チューブレーザー加工における新たな時代を告げ、より高精度で複雑な形状の加工を可能にします。安定的かつ効率的なベベルカットを実現するために、メーカーは以下の点に留意する必要があります。

- 5軸同時動作機能を備えたチューブレーザーカッターを選択してください

- 専用のベベルパス設計ソフトウェアを活用する

- 機械の機能とプロセスパラメータに関するオペレータトレーニングを提供する

- 動作の精度と再現性を確保するためにシステムを定期的にメンテナンスする

適切な設備とプロセス管理により、ベベルカットは製品の品質を向上させるだけでなく、手作業の労働コストを削減し、全体的な製造競争力を強化します。

参考文献

https://en.wikipedia.org/wiki/Pipe_Cutting