ファスナー、航空宇宙部品、自動車部品などの業界では、ねじ山の精度と効率が製品の品質と全体的なコストに直接影響します。従来のねじ切り加工では、材料の無駄が大きくなり、ねじ山の強度が低下し、表面仕上げが粗くなることがよくあります。一方、高度な冷間成形プロセスであるねじ転造は、切削屑の発生がなく、優れた強度と高精度という大きな利点から、現代の製造業において好まれる選択肢となっています。

1.0ねじ転造とは?定義、プロセス、主な利点

製造業の専門家の多くは、「ねじ転造とは何か?」「転造ねじはどのように作られるのか?」とよく検索します。その基本原理は単純明快です。ねじ転造では、材料を削り取るのではなく、冷間成形によって金属を変形させ、成形します。

1.1ねじ転造の定義:

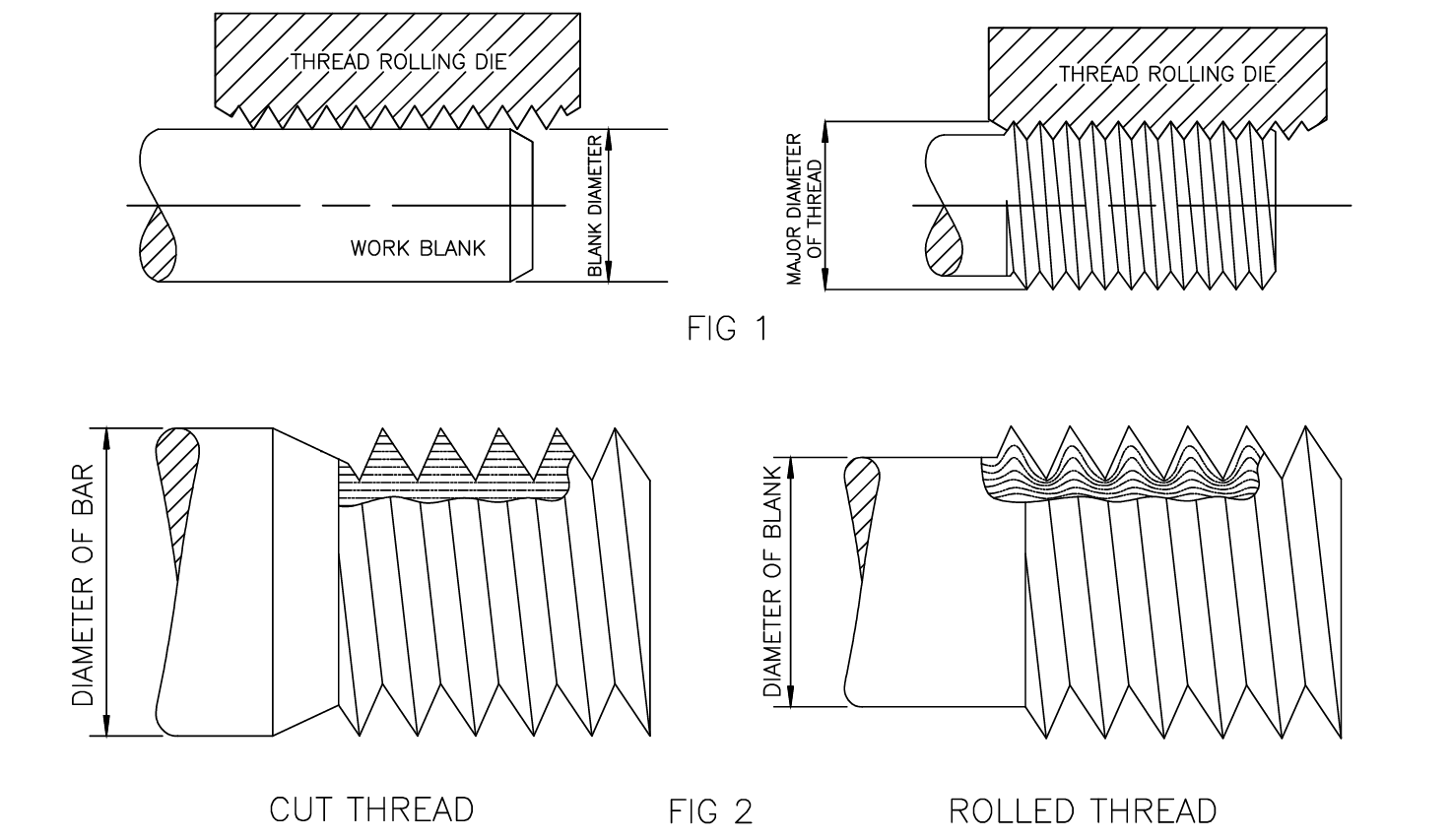

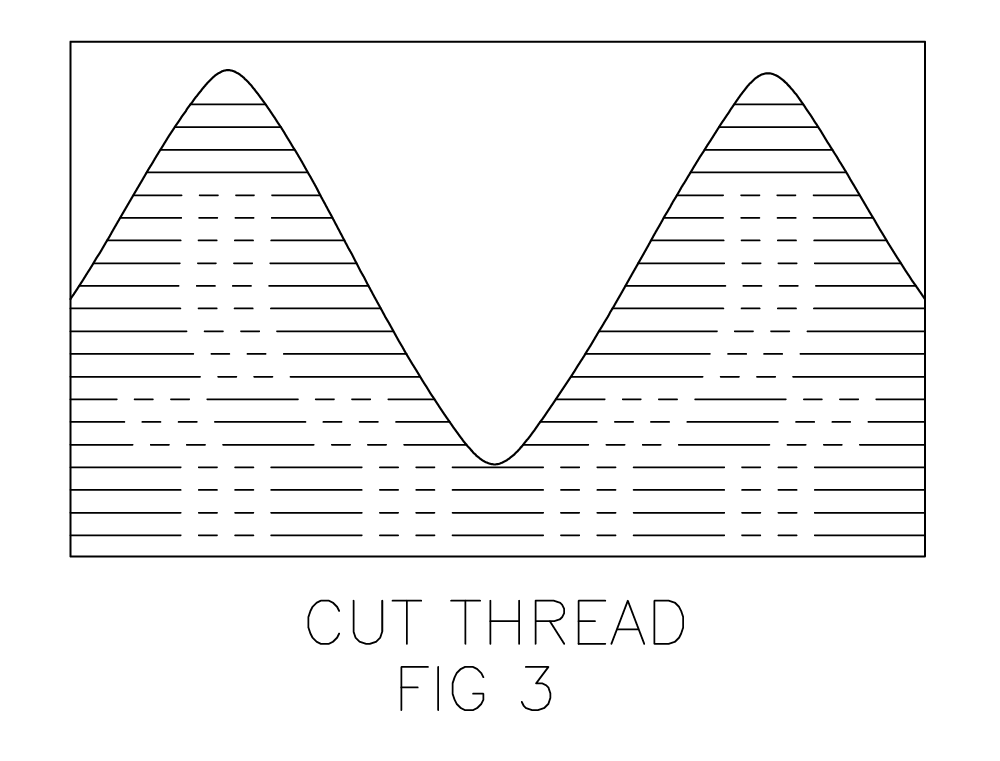

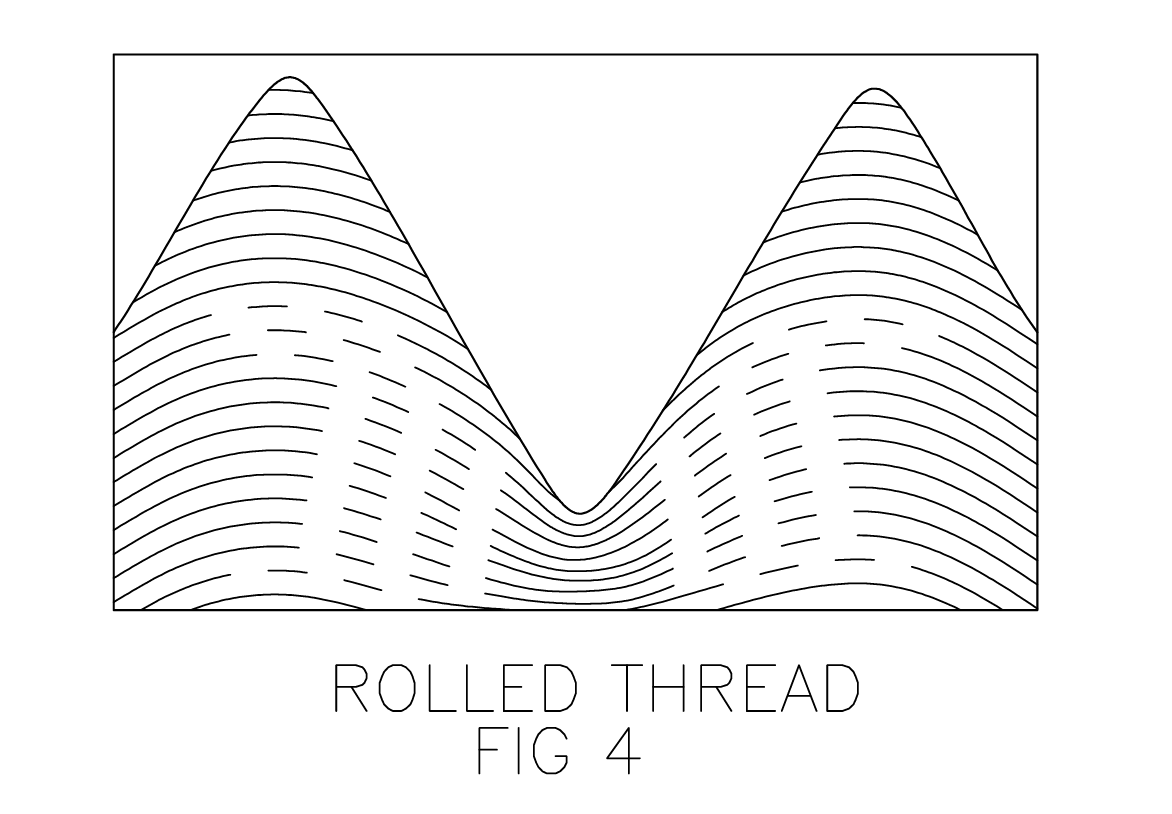

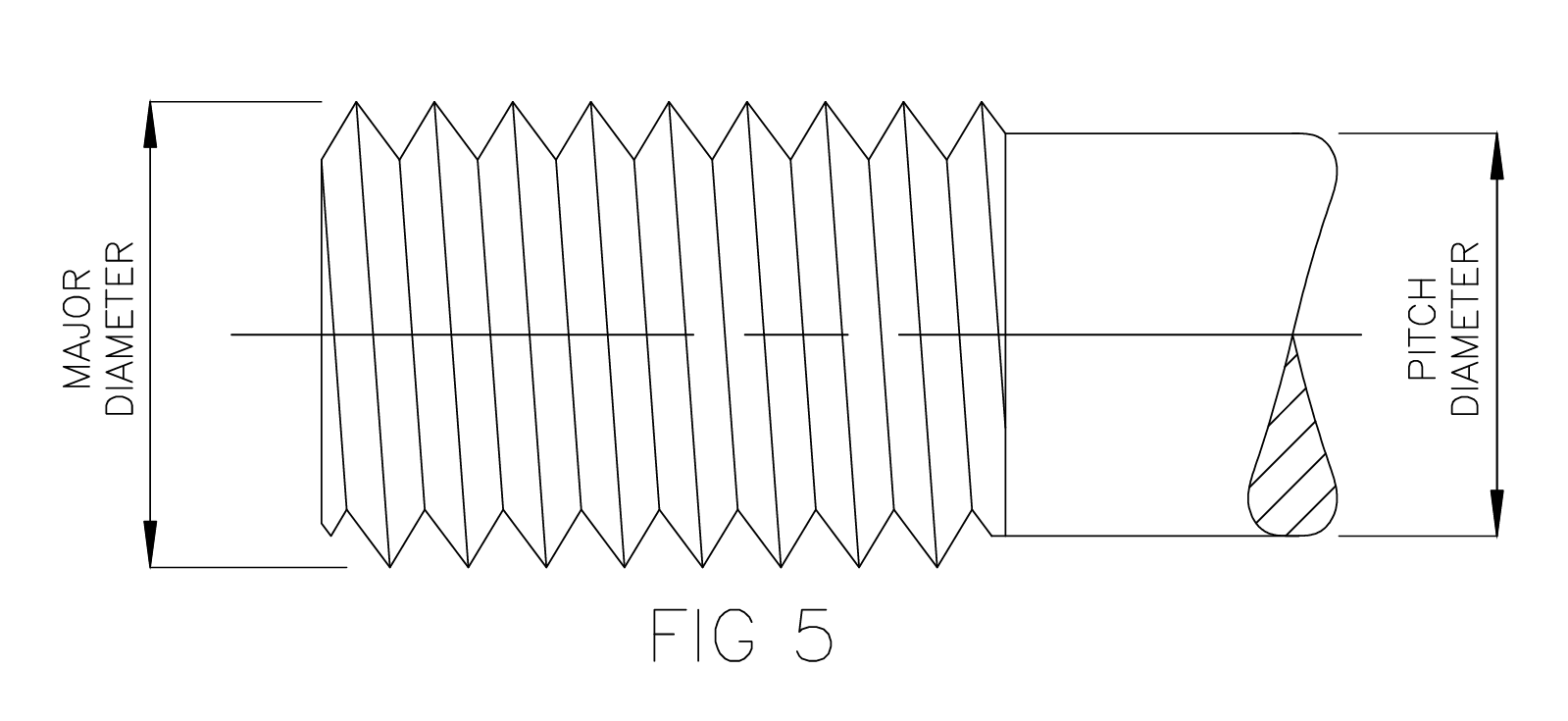

ねじ転造は、主に外ねじを成形する冷間成形プロセスです。通常は室温で金属ブランクを加工しますが(特殊なケースでは加熱ブランクを使用する場合もあります)、このプロセスでは、逆ねじ山形状の硬化鋼ダイスを用いて、ブランクを回転させながら圧力を加えます。これにより材料は塑性流動します。ダイスの圧痕がねじ底を形成し、押しのけられた金属が外側に流れてねじ山を形成します。その結果、均一で滑らかなねじ山が得られます。

1.2ねじ転造とねじ切削:主な違い

| 比較の側面 | ねじ転造 | ねじ切り |

| 成形方法 | 材料の塑性変位(チップフリー) | 材料除去(チップ製造) |

| 糸の強度 | 冷間加工により引張強度と疲労強度を向上 | 粒構造が切断され、強度が低下する |

| 表面仕上げ | ローリング研磨により表面が滑らかに | 工具跡やバリが目立つようになる |

| 材料利用 | 15%~27%を節約(無駄なし) | 15%以上の廃棄物をチップとして |

| 生産効率 | 高速連続成形 | 低速のシングルパス切断 |

要するに: ねじ切りは 減算的材料を無駄にし、強度を弱めてしまう一方で、ねじ転造は 形成的な材料を節約し、より強い糸を生産します。

2.0現代の製造業における転造ねじの6つの主な利点

「転造ねじの利点」や「転造ねじが切削ねじよりも優れている理由」といったキーワードを検索する際、メーカーは通常、転造ねじがもたらす真の価値に注目します。生産データと業界からのフィードバックに基づくと、転造ねじの利点は、強度、精度、コスト、効率の6つの主要なポイントに要約できます。

2.1ねじ山強度の向上:切削ねじに比べて疲労寿命が5~10倍長い

転造加工の際、冷間成形工程によって結晶組織は切断されるのではなく「連続的に流動」します。同時に、ねじ底に残留圧縮応力が形成されます。これらの2つの効果により、転造ねじの機械的特性が大幅に向上します。

- 引張強度+10%:冷間加工硬化により表面密度が増加し、静的引張試験における破壊耐性が向上します。

- せん断抵抗の向上: 連続した粒子の流れはねじの滑りを防止します。せん断破壊には、粒子の境界に沿って切断するのではなく、粒子を横切って切断する必要があります。

- 優れた疲労性能: 圧延されたねじ山は滑らかで工具痕がなく、応力集中を回避します。残留圧縮応力により、亀裂の発生が遅れます。260℃(500°F)でも疲労強度は維持されます(切削ねじは加熱後、約25%の強度を失います)。

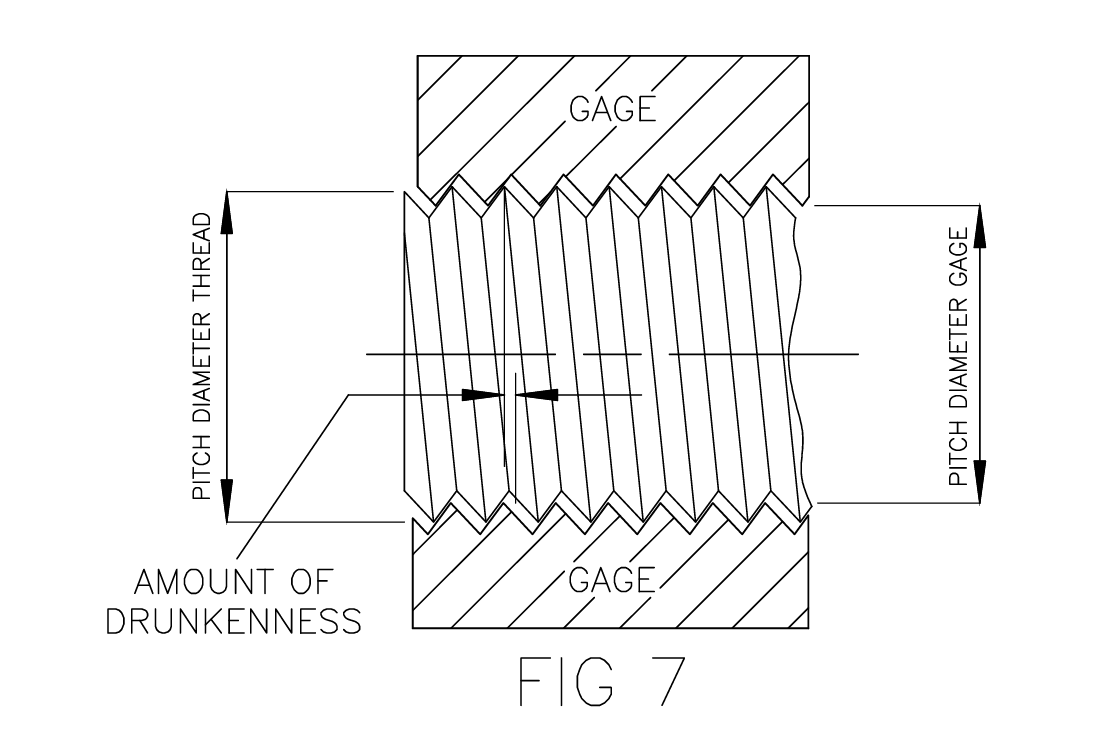

2.2安定した精度: 長期にわたる一貫した許容範囲

転造におけるねじ精度は、ダイスによって決まります。ダイスは、鋭利な刃先ではなく広い面に摩耗を分散させるため、頻繁な再研磨の必要性が低減されます。これにより、長期にわたって安定した精度が確保されます。主要な管理パラメータは以下のとおりです。

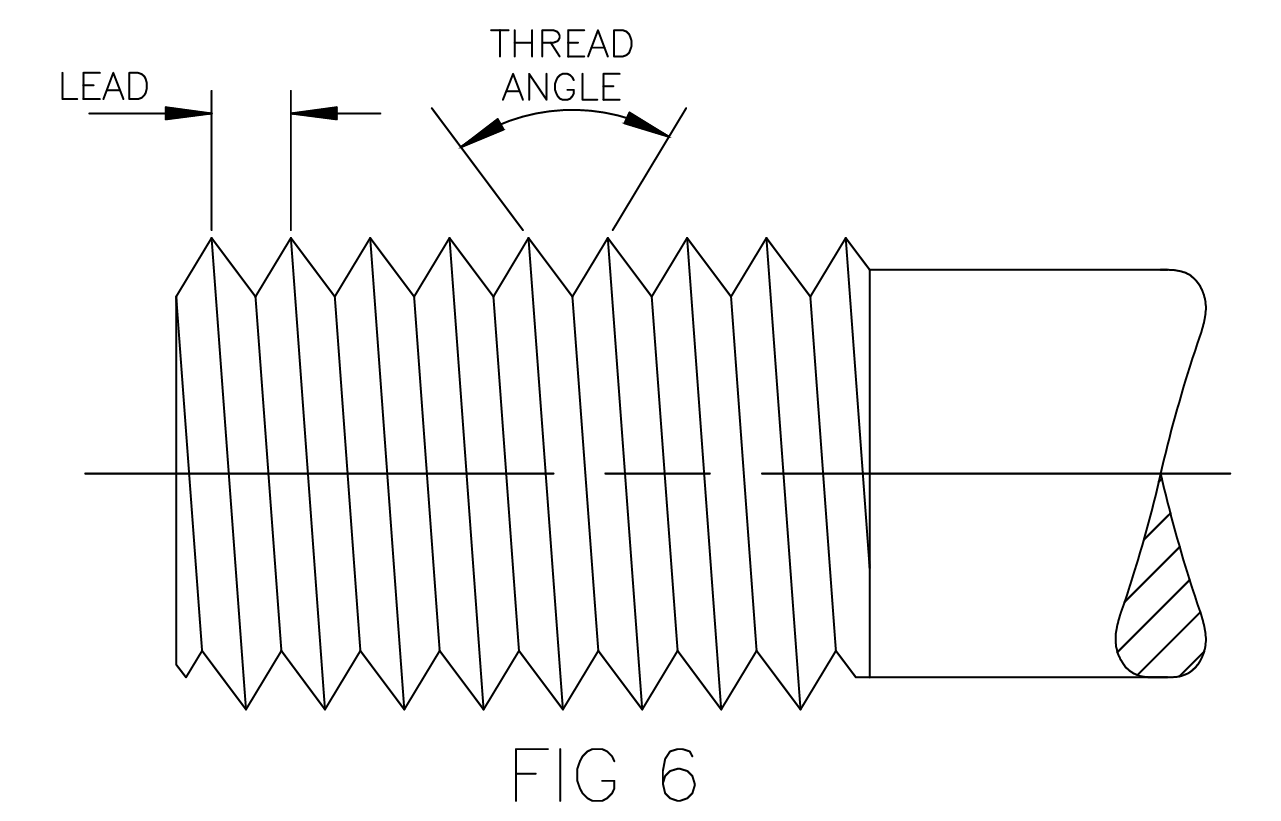

- 直径: メジャー径、ピッチ径、マイナー径はブランクのサイズとダイのプロファイルによって決まり、許容誤差は ±0.01 mm 以内に抑えられます。

- ねじ角度とリード: ダイの精度はねじ山に直接反映されます。硬い材料のわずかな弾性回復は、改良された鉛ダイで補正できます。

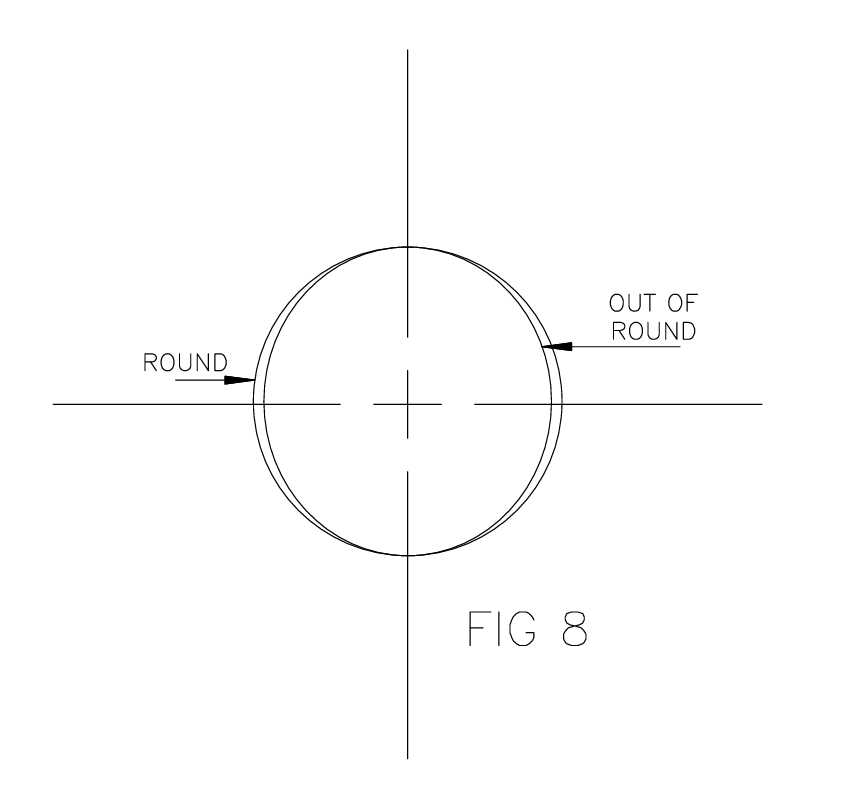

- 真円度と振れ: 均一なブランクと漸進的なダイ圧力により真円度が維持され、リード角の調整により振れを制御できます。

2.315%~27%の材料節約:目に見えるコスト削減

ねじ転造では切削片が生成されないため、材料を除去するのではなく、押し退けます。業界の試験データでは、ねじサイズごとに材料の節約が示されています。

| ねじサイズ | 保存された素材 | ねじサイズ | 保存された素材 |

| 8-32 | 24% | ¾-10 | 16% |

| 4-20 | 25% | 1-8 | 18% |

| ⅜-16 | 27% | 1½-6 | 16% |

打ち抜き部品の場合、ねじ転造により、より薄い材料を使用できるようになります (内径ではなくピッチ径に近いブランク径のみが必要です)。これにより、材料の無駄がさらに削減されます。

2.4生産性の向上:最速のねじ成形プロセス

ねじ転造はねじ製造に利用できる最も迅速な方法であり、明らかな効率性の向上をもたらします。

- 多用途装備: 手動、半自動、全自動の機械に適しています。自動フィーダーを使用すると、1人のオペレーターが複数の機械を操作し、1分間に数十から数百個の部品を生産できます。

- 二次的な操作を排除します。肩部近くの転造ねじを直接製造できるため、バリ取り、面取り、研磨の手順が不要になります。

- 少量でもコスト効率が良い: セットアップは迅速かつ簡単なので、数百個の部品を製造する場合でも競争力のある圧延が可能になります。

2.5優れた表面仕上げ:研磨されたねじに匹敵

ダイス表面の仕上げがねじ山に直接転写され、転造加工によって研磨効果が得られます。これにより、表面粗さはRa 0.8 μmと、研磨ねじに匹敵する低表面粗さを実現できます。炭素鋼、ステンレス鋼、真鍮、アルミニウムなど、どの鋼種でも、転造加工によって追加の仕上げ加工なしで均一な研磨仕上げが得られます。

2.6幅広い応用範囲: 単なるスレッド以上のもの

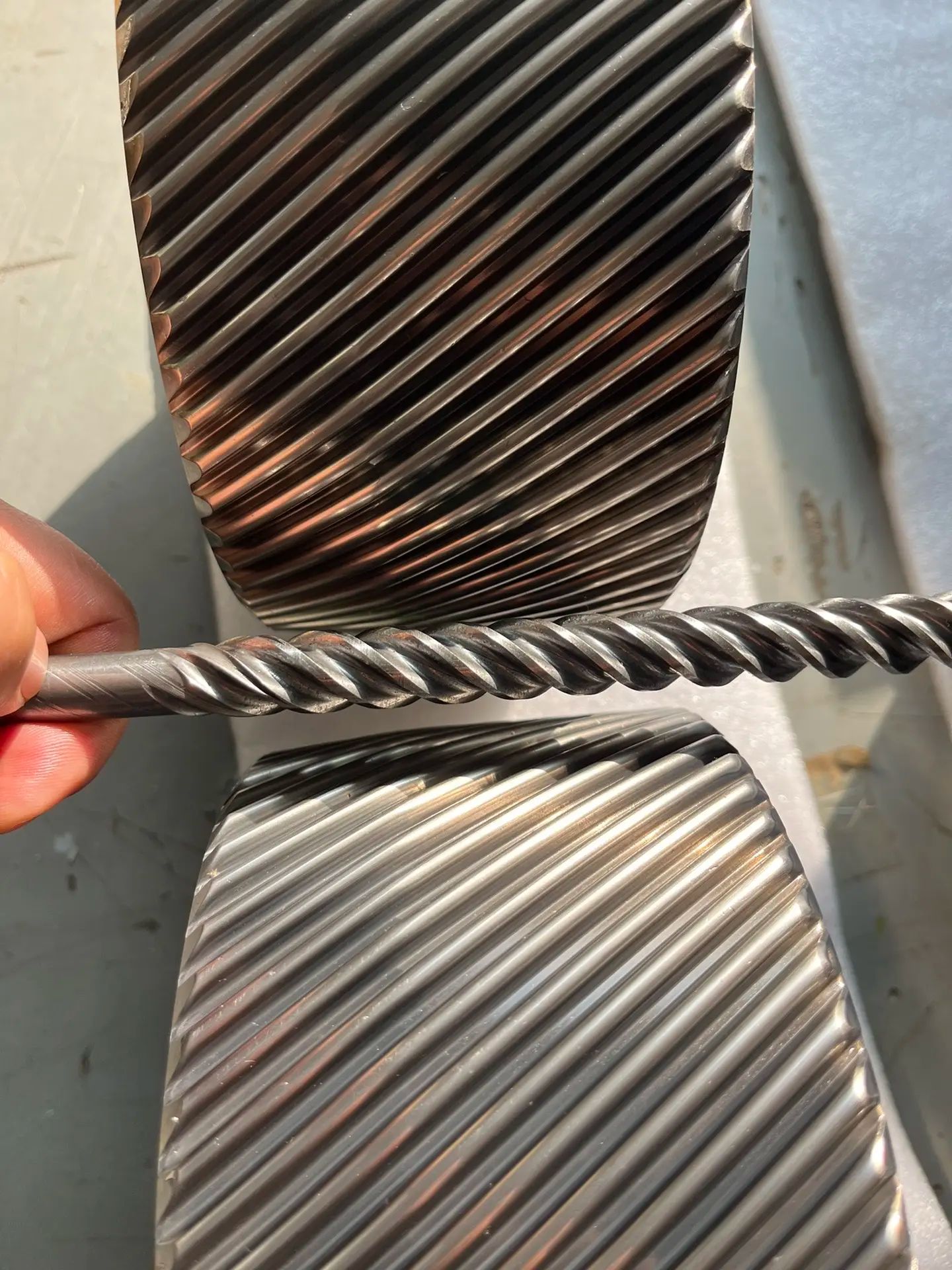

ねじ転造はねじ山の形成に留まりません。ローレット、スプライン、セレーション、油溝、研磨シャフトの形成も可能です。例えば、油溝付きの自動車用シャフトは、1回の転造加工で滑らかな溝を形成でき、フライス加工よりも低コストで製造できます。

3.0何を圧延できるか?ねじの種類、材質、製品の用途

「ねじ転造の用途」や「転造可能なねじ」を検索する際、メーカーは通常、自社の製品が適合するかどうかを確認したいと考えています。ねじ転造の適応範囲は非常に広く、現代の製造業で使用されるほぼすべてのねじの種類、材質、製品カテゴリーをカバーしています。

3.1転造対応ねじ種類:20種類以上の標準規格

ねじ転造では、次のような一般的なねじや特殊なねじの形状をほぼすべて作成できます。

- S. 基準: NPT (テーパーパイプ)、NPTF (ドライシールパイプ)、ANPT (航空宇宙用パイプ)、NPSM/NPSL (直管)。

- 国際規格: ISO メートル法、英国協会ねじ。

- 特別なスレッド: バットレスねじ、Lok-Thred® フォーム、セルフタッピングねじ (タイプ A / B / C)、パワーねじ。

- その他: 継手用の左ねじ、多条ねじ、環状ねじ、テーパねじ。

サイズ範囲: 直径は0.060インチ(1.52 mm)から5インチ(127 mm)、ピッチは2~80 TPIです。これより大きいねじや小さいねじにも対応可能です。

3.2適切な材料: ロックウェルC40硬度以下の延性金属

ねじ転造加工において最も重要な要件は延性です。Rc 40までの硬度(特定の条件下ではそれ以上の硬度)を持つ金属であれば、転造加工が可能です。例えば、以下の金属が挙げられます。

- 鋼材: 炭素鋼(1010/1112)、合金鋼(2330/3140/6150)、ステンレス鋼、工具鋼。

- 非鉄金属: 真鍮、青銅、アルミニウム、銅、ベリリウム銅、チタン、ニッケル、モネル合金。

- その他: 厳選されたダイカスト合金、銀、金(精密部品に使用)。

3.3主な用途: ファスナーから航空宇宙部品まで

- ファスナー: ボルト、ネジ、スタッド、ナット(特に疲労耐性が重要な高強度ボルト)。

- 自動車: シャフト(スプラインまたは溝付き)、ギア、ラジエーター継手。

- 航空宇宙: ANPT ねじ継手、高精度センサー ハウジング。

- 電子・電気: ランプベース、コネクタ端子。

- 特殊コンポーネント: 中空チューブ(十分な壁厚を持つ)、ねじ付きスタンプ部品、一体型ねじワッシャーアセンブリ。

4.0ねじ転造盤の選び方:主な3つのタイプと選定ガイド

「ねじ転造盤の選定」は、調達部門やエンジニアリング部門にとって最もよくある質問の一つです。適切な機器の選択は、生産効率とコストに直接影響します。今日の市場には、それぞれ異なる用途に適した3種類のねじ転造盤が存在します。実際には、これらのカテゴリーは、以下のような特殊なソリューションへと進化しています。 自動2ロールねじ転造機, 油圧式3ローラーマシン, CNC 3ダイねじ転造盤、 そして 自動CNCねじ転造機さまざまな業界に幅広い選択肢を提供します。

4.1往復動型(フラットダイス)ねじ転造盤:小径・少量生産向け

- 構造: 1 つの固定ダイと平らな作業面を持つ 1 つの可動ダイ。各ストロークで 1 つの部品が生成されます。

- 利点: セットアップが簡単で、コストが低く、直径 1 インチまでのねじに最適です。

- 用途: 小ロットのファスナー(例:小ネジ)、テーパーエンドのネジ、単純な圧延部品。

- 制限事項: 長いねじ山にはブランクの回転速度を上げる必要があり、硬い材料では効率が低下します。

モダンな 自動2ロールねじ転造機 従来のフラットダイ設計の機能を拡張し、シンプルな操作性と低い生産コストを維持しながら、やや大きな直径のダイにも対応します。特に、小ロット生産から柔軟な中ロット生産への移行が必要な工場にとって有用です。

4.2遊星回転ねじ転造盤:小径から中径の大量生産向け

- 構造: 1 つの中央回転ダイと複数の固定セグメントダイ。ブランクの軸方向の移動はありません。

- 利点: 高速(1分間に数百個)、安定した精度、小径から中径の部品に適しています。

- 用途: 小型ネジ(電子用ネジなど)、標準ファスナーの量産。

- 制限事項: 直径範囲が制限されており、大きな部品には適していません。

高出力と自動化に重点を置くメーカーにとって、 自動CNCねじ転造機 遊星原理とデジタル制御を統合することで、速度と安定性の両方を実現します。このタイプは、電子機器用ネジ、マイクロファスナー、その他の大量生産の標準部品に広く使用されています。

4.3円筒ダイスねじ転造盤:大径・複雑形状部品向け

- 構造: 平行軸配置の 2 個または 3 個のダイ システム。インフィード ローリングまたはスルーフィード ローリングをサポートします。

- 利点: 加工範囲が広く(直径最大5インチ)、中空部品、長尺棒、硬質材料の加工が可能です。

- 用途: 大型ボルト、中空継手、バー上の連続ねじ(例:リードスクリュー)、熱処理された部品。

- バリエーション: 3 ダイ マシンは 2 ダイ バージョンよりも優れたサポートを提供するため、中空部品や高精度部品に適しています。

高度な 油圧式3ローラーマシン 中空管や大口径ボルトに特に効果的で、圧延時の安定性を高めます。一方、 CNC 3ダイねじ転造盤 円筒形技術をさらに推進し、精度が重要となる複雑な部品や熱処理部品の正確な位置合わせと再現性を実現します。

4.4ねじ転造盤の選定:3ステップガイド

- 生産量別: 小ロット(数百から数千)→往復式または自動 2 ロール機、大ロット(数万以上)→遊星式または自動 CNC ねじ転造機。

- 部品サイズ別: 小径(≤1 インチ)→ 往復動型または遊星型、大径(>1 インチ)または長いバー→ 円筒型、油圧式 3 ローラー型、または CNC 3 ダイ マシン。

- 部品タイプ別: 中空または複雑な部品 → 3 ダイ円筒形または CNC 3 ダイ マシン、標準ファスナー → 遊星または自動 CNC ねじ転造マシン。

5.0ねじ転造ダイスの使い方:長寿命化と高精度化のための重要なヒント

多くのユーザーが「ねじ転造ダイスの寿命」や「ねじ転造ダイスのメンテナンス方法」といったキーワードで検索します。転造工程における主要な消耗品であるダイスの寿命は、全体的なコストに直接影響します。以下に、3つの重要なポイントをご紹介します。

適切な金型材料の選択:ワークピースの材質に合わせて

- 軟質素材(アルミニウム、真鍮): Cr12MoV 工具鋼を使用します。コスト効率が高く、長持ちします。

- 硬質材料(ステンレス鋼、合金鋼): 優れた耐摩耗性と破壊靭性を得るには、高速度鋼 (W18Cr4V) または超硬ダイスを使用します。

3 つの運用方法で金型寿命を延ばす:

- 貫通速度を制御する: 硬い材料や中空の部品の場合は低速(ダイの欠けを防ぐため)を使用し、柔らかい材料の場合は高速(材料の付着を防ぐため)を使用します。

- 金型を定期的に検査する: 過度のスクラップを防ぐために、歯先摩耗や欠けが検出された場合は、すぐに交換してください。

- 金型ステーションの最適化: マルチステーションダイ(例:ダブルまたは 4 ステーション セットアップ)は、摩耗を複数の表面に分散させ、耐用年数を 2 ~ 4 倍に延ばします。

適切なダイ幅を選択:

- インフィードローリング: ダイの幅は、ねじの長さ+2~3ピッチに等しく、端の破損を防ぐ必要があります。

- スルーフィードローリング: メーカー推奨の幅に従ってください。肩近くのねじ山の場合は、3~5 リードピッチのクリアランスを確保してください。

6.0よくある質問(FAQ):ねじ転造の説明

内ねじを転造できますか?

いいえ。転造ねじはほぼ外ねじにのみ適用されます。内ねじにはタッピングまたはロールタッピング工程が必要です。

高い硬度材料(例:ロックウェルC45)を圧延できますか?

部分的に可能です。超硬ダイスと低速の圧下速度を使用すれば、一部の高硬度材料でも圧延可能です。ただし、ダイスの破損を防ぐため、事前に延性を試験する必要があります。

精度レベル 転造ねじは何が達成できるでしょうか?

標準的なねじ転造では、クラス6gの公差を実現できます。研磨された金型と高精度機械を使用することで、精度クラス4hに達し、航空宇宙分野の要件を満たすことができます。

少量生産の場合、ねじ転造は切削よりも高価ですか?

いいえ。ねじ転造盤のセットアップ時間は短く(約30分)、500個程度の小ロット生産でも、材料費の節約と生産性の向上により、10%~15%の転造加工は切削加工よりもコスト効率に優れています。

7.0結論:ねじ転造 - 低コストと高効率を実現する実証済みの方法

ファスナー業界では、 高強度糸 または航空宇宙用途で 精度と材料の節約ねじ転造は、チップフリーのプロセス、優れた強度、コスト効率を一貫して実現します。

適切な機械タイプ(往復動型、遊星型、円筒型)を選択し、ダイスと材料を組み合わせることで、メーカーはねじ切りの生産性を向上させることができます。 3~5回 材料の無駄を削減しながら 15%–27%.

部品が圧延に適しているかどうか、またはどの機械を選択すればよいか不明な場合は、提供されている選択ガイドを参照するか、特定の部品の寸法を評価してプロセスを最適化してください。