1.0ベベル加工と面取り加工の違い

パイプ加工、金属加工、溶接準備において、ベベル加工と面取り加工はどちらも一般的なエッジ仕上げ技術です。一見似ているように見えますが、目的、角度設計、適用範囲、加工方法には大きな違いがあります。

1.1基本的な定義

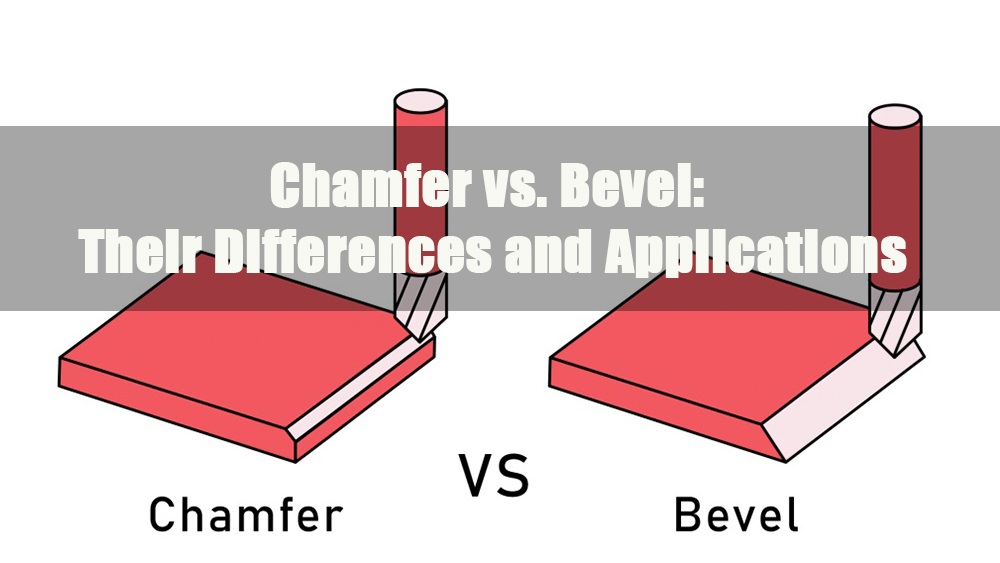

| 側面 | 面取り | ベベル |

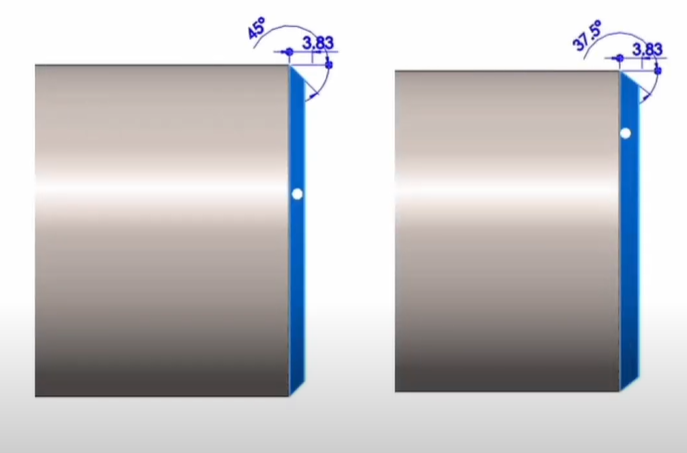

| 意味 | 鋭いエッジを除去したり、アセンブリをガイドしたりするために、隣接する 2 つの表面の間に小さな角度 (通常 45°) を付けて切り込みます。 | 主に溶接準備や構造接続のために、材料の端に機械加工された角度付きの表面。 |

| 典型的な角度 | 45° | 一般的には 37.5° ですが、30°、60° などの場合もあります。 |

| 深さ | 最も外側のエッジにのみ影響します | 材料のより深いところまで到達できる |

| 材料除去 | はい(通常は最小限) | はい(より多くの材料を除去します) |

| エッジ関係 | 通常、垂直面の間 | 多くの場合、垂直でない面または平行な面の間 |

1.2目的の比較

| プロセスタイプ | 主な目的 |

| 面取り | 鋭いエッジを取り除き、組み立てのフィット感を改善し、安全性と美観を高めます。 |

| 面取り | パイプの端部またはエッジを溶接用に準備し、溶接の溶け込みと接合部の強度を高めます。 |

| プロセスタイプ | 主な目的 |

| 面取り | 鋭いエッジを取り除き、組み立てのフィット感を改善し、安全性と美観を高めます。 |

| 面取り | パイプの端部またはエッジを溶接用に準備し、溶接の溶け込みと接合部の強度を高めます。 |

1.3処理方法

一般的な面取り方法:

- 手作業による研磨: コスト効率が高く、現場での使用に適していますが、一貫性は低くなります。

- ポータブル面取り機: 効率が高く、移動性に優れ、小~中規模のバッチ作業に最適です。

- 固定式ベベルシステム: 高精度、V溝、U溝、J溝をサポート、自動化に適しています。

- プラズマまたは火炎切断: 厚肉パイプに最適で、切断と面取りを同時に行うことができます。

一般的な面取り方法:

- チャンファーミル: CNC ミルまたは旋盤で使用され、高い精度を実現します。

- 面取りゲージ/定規: 手動操作をサポートし、少量または現場作業に適しています。

- バリ取り工具/研削ホイール: プラスチック、ガラス、または軽いエッジ処理に。

1.4アプリケーションの比較

| 応用分野 | 面取り | ベベル |

| 配管システム | パイプ端の鋭いエッジを取り除き、組み立てを容易にします | 溶接の端部を準備し、浸透と強度を向上させます |

| 機械部品 | ネジの位置を合わせ、応力の集中を軽減します | ギアの歯とシーリングインターフェースに使用 |

| 建築用ハードウェア | 露出したエッジの安全性と外観を向上 | 角度のあるジョイントや装飾的な遷移を可能にします |

| 溶接構造 | 直接適用されることはほとんどない | 突合せ継手の準備に必須(例:パイプ、プレート) |

1.5 面取りはベベル加工の一種ですか?

技術的には、面取りは特定の種類のベベル(通常は45°の固定角度)とみなされます。ただし、その意図する機能と加工深さは異なります。

- 面取り: 精密加工、組立フィット改善、エッジバリ取りなどに使用します。

- ベベル: 構造接合と溶接準備に重点を置いています。

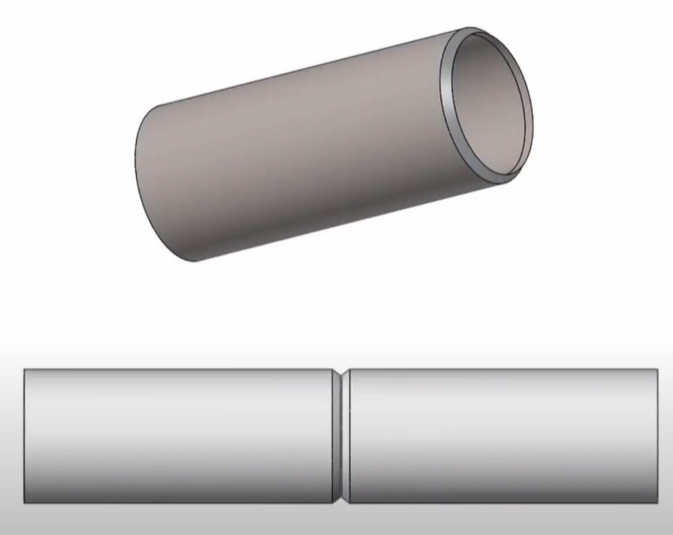

2.0一般的なパイプ面取り方法

パイプの溶接や継手の製造に先立ち、パイプ端部に傾斜面を形成するために、ベベル加工が行われることがよくあります。これにより、溶接の溶け込みが深くなり、構造的な結合が強固になります。最も一般的なベベル角度は37.5°ですが、特定のプロセス要件に応じて調整できます。以下に、一般的なベベル加工方法とその特徴を示します。

2.1アングルグラインダーの面取り:

ハンドヘルドアングルグラインダーを使用して、パイプの端に手作業でベベルを作成します。これはパイプのベベル加工の最も基本的な方法です。

- 費用対効果が高い: 最も安価なオプションの 1 つで、少量のバッチや修理作業に最適です。

- オペレータ依存: 正しい角度と深さを維持するには熟練した労働が必要です。

- 品質のばらつき: 複数のパイプにわたって均一なベベルを確保することが困難です。

- 時間がかかる: 大量生産には効率的ではありません。

- ほこりやゴミ: 火花と金属粉塵が発生し、清掃に時間がかかり、安全上の懸念が高まります。

2.2ポータブルパイプ面取り機:

現場環境で制御された面取りのための、より効率的で機械化された代替手段。

- 安全性の向上: 手作業による研磨に比べて安定性が高く、リスクが軽減されます。

- より高い効率: 中規模の作業に適しており、労働時間を短縮します。

- フィールドフレンドリー: コンパクトで持ち運びやすく、現場での作業に最適です。

- 容量制限: 連続出力が低いため、大規模生産には推奨されません。

2.3固定式パイプ面取り機:

一貫性と速度を重視し、産業規模の運用と自動化ライン向けに設計されています。

- 多用途のベベルプロファイル: V 溝、J 溝、U 溝など、さまざまな溶接ベベル タイプをサポートします。

- 安定した処理: 正確な角度制御と一貫した送り深さを実現します。

- 自動化対応: CNC ラインに統合して連続運転が可能です。

- きれいで欠けのない: 一部のモデルでは、最小限のクリーンアップでチップレス処理が可能です。

- 高い生産性: 短いサイクルタイムと高速スループット。

- 初期費用が高い: 初期投資がかなり必要で、固定生産ラインに適しています。

2.4プラズマまたは酸素燃料ベベル切断:

熱切断技術を使用してパイプの端部を溶かして面取りします。特に厚い材料や高強度の材料に効果的です。

- 厚肉パイプに最適: ステンレス鋼、炭素鋼、合金配管に適しています。

- 柔軟な角度: X 溝や K 溝などのプログラム可能な多角度ベベルを可能にします。

- 高速切断大口径・大量生産に効果的です。

- 熱影響部(HAZ): 熱による変形や冶金学的変化を避けるために、慎重な温度管理が必要です。

- CNC対応: 多くの場合、自動位置決めおよび切断システムと組み合わせて使用されます。

方法比較の概要

| 方法 | 料金 | 効率 | 一貫性 | 理想的な用途 | ベベル品質 |

| アングルグラインダー | ★ | ★ | ★ | 少量生産、修理 | 低(手動制御) |

| ポータブルマシン | ★★ | ★★★ | ★★ | フィールドワーク、中巻 | 適度 |

| 固定システム | ★★★★ | ★★★★★ | ★★★★★ | 自動化、大量 | 非常に高い |

| プラズマ/酸素燃料 | ★★★ | ★★★★ | ★★★★ | 厚肉大口径パイプ | 高(温度制御付き) |