1.0スウェージングとは何ですか?

1.1スウェージングの起源と発展

スウェージング加工はドイツで生まれ、当初は中空円筒状のワークピースを複雑な形状に成形するために開発されました。この加工過程における材料の流れと肉厚変化を理解するために、広範な研究が行われてきました。Keggは1964年という早い時期に、スウェージング加工の力学モデルを提案し、特に動作パターンや速度変化に影響を与える異なるスピンドル構成下における、ダイとワークピース間の相対的な回転運動を予測しました。

1.2スウェージングと従来の鍛造の違い

鍛造プロセスは、一般的に次の 2 つのカテゴリに分けられます。

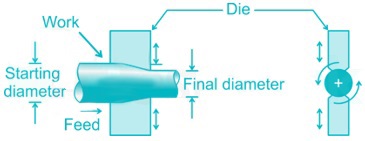

- チューブの描画金属管を絞りダイスを通して引き抜いたり押し出したりすることで、管径を縮小します。線引き加工と同様に、この方法は管状のワークピースの小型化に使用されます。

- スウェージング/ラジアルフォージング2つ以上の金型を用いてワークピースを連続的または高周波の往復運動で叩き、局所的な塑性変形を生じさせる加工法です。この方法は、直径の縮小、テーパー成形、尖端加工、中空部品の内部空洞の成形などに広く用いられています。

スウェージング加工の重要な利点の一つは、室温で複雑な成形加工を高い寸法精度を維持しながら、材料を節約できることです。これは、貴金属の加工において特に有利です。

1.3動作原理

スウェージングプロセスは通常、次の 2 つのモードで実行されます。

- 軸方向スウェージング: 金属はダイスの放射状ブローの下で横方向に流れ、効果的に直径を変えたり、テーパー状のプロファイルを作成したりします。

- ローラーによる回転スウェージング: 部品の周囲を周回するローラー群を用いて、制御された方法でエッジをフレア加工または拡張します。ベアリングをハウジングに圧入するなどの部品組み立てによく使用されます。この方法では、摩擦と摩耗を低減するために潤滑剤が使用されることが多く、高い同心度とタイトフィットが求められる用途に最適です。

変形領域が一定の断面積を維持する限り、中空ワークピースの内部形状を制御するためにマンドレルを使用してスウェージングを実行することもできます。

2.0スウェージングマシンとは何ですか?

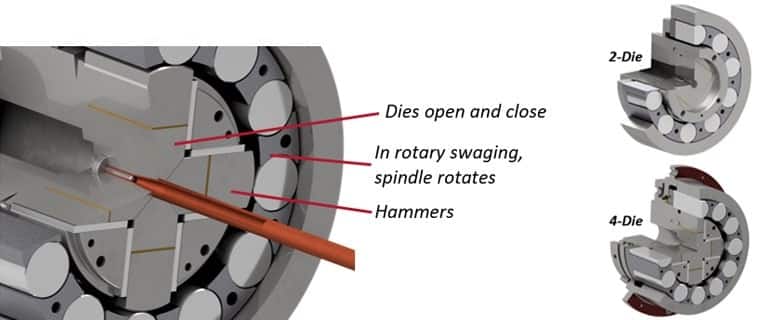

スウェージングマシンは、2つまたは4つの分割ダイを用いて高速で放射状にハンマリングを行うことで、金属ワークピース(通常は棒材や管材)の形状と寸法を変更するために使用される金属成形装置です。一般的な用途としては、直径の縮小、テーパー成形、先端成形、中空部品の内面成形などがあります。主に冷間加工工程で使用されます。

スウェージングマシンの動作原理

スウェージング マシンのコア コンポーネントは次のとおりです。

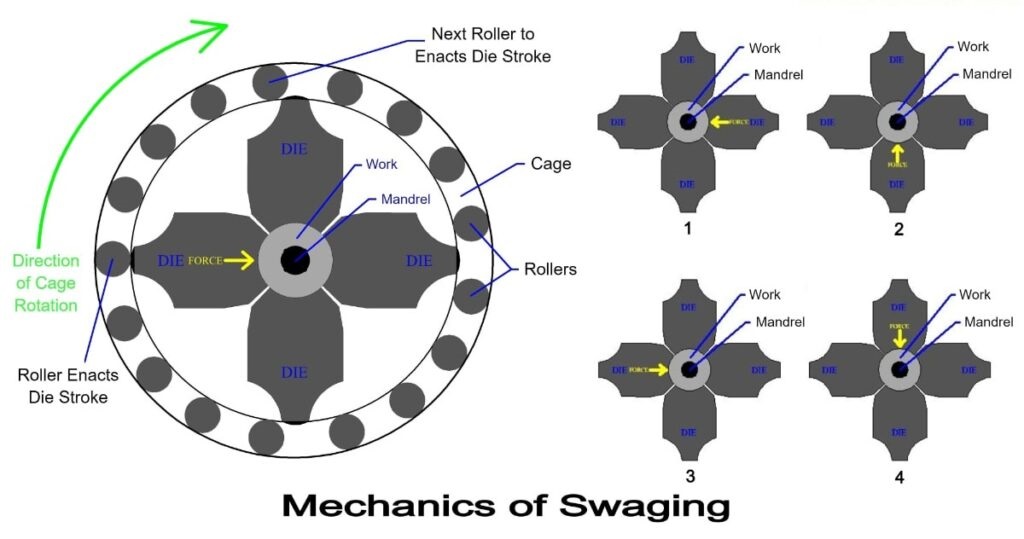

- スピンドルとダイシステム: ダイスは、ローラー ベアリングに似た設計のローラー ケージに囲まれたモーター駆動のスピンドルに取り付けられています。

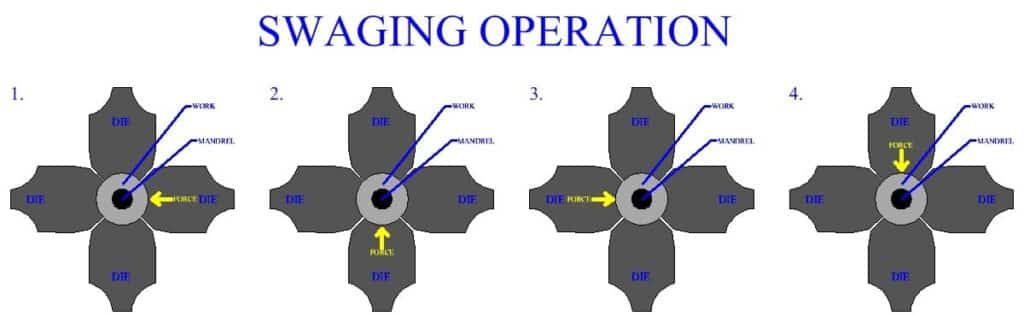

- ダイモーションスピンドルが回転すると、遠心力によってダイスが外側に投げ出され、ケージに乗り上げます。ダイスが大きなローラーを通過すると、ダイスは瞬間的に閉じられ、ワークピースに衝撃力が加わります。

- 動作周波数金型は毎分最大 2,000 回という非常に高い頻度で開閉し、高速かつ効率的な成形を可能にします。

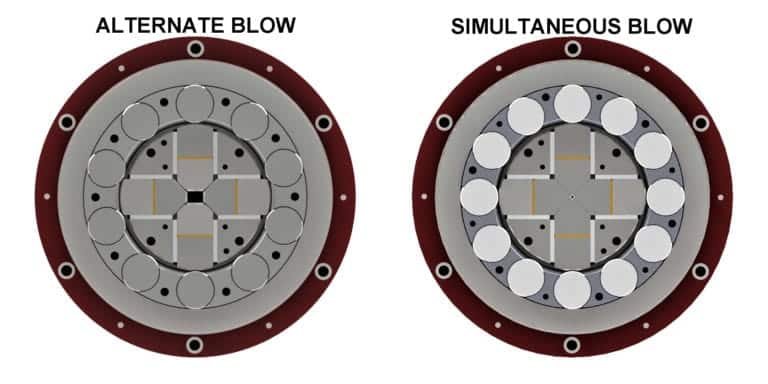

ローラーの配置に応じて、ダイは同時に閉じる場合(標準的なスウェージング マシンの場合)と、順番に閉じる場合(回転鍛造と呼ばれることが多い構成ですが、基本的にはスウェージング プロセスのままです)があります。

2.1スウェージングマシンの種類

スウェージングマシンは次の基本的なタイプに分類できます。

- マーキングスワガー自動スウェージングマシンとも呼ばれ、モーター駆動による連続ダイモーションを特徴とし、高速大量生産に最適です。

- テーパースウェージャー: ダイをローラーに噛み合わせるためにくさび機構を採用しています。通常は足踏み式で、ダイを開いたまま長いワークを挿入でき、特にテーパー形状の端部における局所的な成形を可能にします。

2.2特殊スウェージング構成:振動スピンドルスウェージングマシン

ロータリースウェージング加工の一種であるこの設計は、逆回転するスピンドルとケージを特徴としており、ダイ間の不要な金属「フィン」の形成を防ぎます。これにより、完成品のエッジ品質と同心度が向上します。

成形原理とプロセスの詳細

- 成形方法ダイスは、静止したワークピースに毎秒 10 ~ 20 回の速度で放射状に打撃を与えます。

- ワークピースの種類: 通常は棒またはチューブで、端部のテーパー加工、先端成形、または中空部品の内部成形に最適です。

- 成形手順マンドレルは中空ワークピースの内部寸法を制御するために使用できます。ダイは、部品の周囲を往復運動したり、回転運動したりします。

- 代表的な用途: ベアリングをハウジングに圧入し、チューブの端部を縮小またはフレア加工し、尖った先端を形成し、または内部形状を与えます。

- 潤滑金型の摩耗を減らし、成形品質を向上させるために、グリース潤滑が一般的に適用されます。

2.3プロセス分類の比較

| カテゴリ | 説明 | 別名 |

| タイプI | ワークピースは、直径を小さくするために縮小ダイに押し通される。 | チューブスエージング、チューブドローイング |

| タイプII | 2つ以上のダイスがワークピースを叩いて直径を小さくする | スウェージング、ラジアルフォージング |

スウェージング加工は、冷間成形の性質、材料損失が最小限であること、複雑な形状を成形する際の効率が高いことから、貴金属加工業界で広く使用されています。

3.0金属管の回転スウェージングの原理

金属管の回転スウェージング 高周波の放射状衝撃と回転運動を組み合わせた塑性成形プロセスです。通常、複数の鍛造金型(通常は3個、4個、または8個)が管の円周上に均一に配置されます。同期した短ストロークの放射状往復運動により、端部の絞り加工、中間部のネッキング、テーパー成形などの精密な成形が可能になります。

3.1プロセス特性とワークフロー

- ダイ配置複数の鍛造金型が管の周囲に均等に配置されています。金型は回転しながら、管の表面に高周波かつ短距離の放射状打撃を与え、連続的な塑性変形を引き起こします。

- プロセスの種類:

- プログレッシブスウェージングチューブは軸方向にゆっくりと前進しながら、一方の端から徐々に狭くなり、長さに沿って連続的に変形します。

- 溝スウェージング: 金型が特定の位置で局所的な直径の縮小や凹状の輪郭成形を実行する間、ワークピースは静止したままであり、精密な構造成形に適しています。

- 変形機構: 多方向の衝撃と急速な周期的荷重により、材料の結晶粒の微細化と緻密化が促進され、高い成形精度と優れた表面仕上げが保証されます。

3.2プロセスの利点

- 材料の無駄を最小限に抑え、切削片を生成しない効率的な塑性変形

- 構造強度と耐久性の向上

- 多様な産業用途向けに複雑な形状を形成できる能力

- 冷間成形により熱処理に伴う問題が解消されます

4.0鍛造とは何ですか?

鍛造とは、金属成形工程の一つで、ワークピースに外力(通常はハンマーやプレス)を加えて塑性変形させます。材料は金型内で成形され、内部構造が改善され、機械的特性と強度が向上します。鍛造は、工業製造において最も基本的で広く使用されている金属成形技術の一つです。

5.0鍛造プロセスとは何ですか?

動作原理密閉型鍛造では、棒材または管材などの金属ワークピースを所定の形状の金型キャビティに挿入します。複数のハンマーヘッドが高周波の放射状運動で材料を叩き、キャビティを徐々に充填します。金型の動きは、以下のいずれかの方法で行います。

- 往復運動(軸方向の出し入れ)

- 回転運動(多くの場合、ローラーベアリングに似たローラーケージシステムによって実現されます)

ロータリースウェージングでは、ダイスが高速回転し、ワークピースを固定したまま毎秒10~20回の打撃を加えます。管状部品の場合、マンドレルを用いて内径と肉厚を制御できます。成形されたマンドレルを使用することで、複雑な内部形状を成形できます。

5.1成形能力と精度:

- ワークピースサイズ範囲:直径0.5 mm~150 mm

- 生産速度: 1 分あたり最大 30 個 (複雑さと自動化によって異なります)

- 寸法公差: ±0.05 mm ~ ±0.5 mm と狭い

- 材料の適合性: アルミニウム、銅、ステンレス鋼から、タングステンやモリブデンなどの変形しにくい金属まで、幅広い金属に適しています。熱間鍛造は、通常、延性の低い材料に使用されます。

- 加工中に工具の摩耗を減らし、表面仕上げを改善するために、潤滑剤がよく使用されます。

5.2鍛造の用途:

鍛造は、その効率性と汎用性により、特に以下の分野でさまざまな業界で広く採用されています。

- 閉端管状部品

- チューブ端の縮小とテーパー加工

- 電気ケーブルアセンブリおよび構造サポート

- パンチ、ノミ、ハンドル、ペンチの部品

- 排気システムおよび自動車用接続チューブ

- ツールシャフト、セグメントコーン、クランプ要素

6.0ロータリースウェージングとは何ですか?

ロータリースウェージングは、回転運動と高速かつ連続的な放射状衝撃を組み合わせることで、丸棒、管、または線材を切断することなく、縮小、成形、またはテーパー加工する特殊な鍛造技術です。ロータリースウェージングマシンは、複数のハンマーヘッド(通常3つまたは4つ)を使用し、ワークピースの周囲を回転しながら同期した放射状打撃を与えることで、局所的な塑性変形を引き起こし、徐々に目的の形状を形成します。

ロータリースウェージングは、従来の鍛造と比較して、寸法精度の向上、材料の無駄の削減、結晶構造の均一性の向上を実現します。エネルギー効率が高く、切削片を必要としない金属成形プロセスです。

6.1ロータリースウェージングの種類

| タイプ | 説明 |

| 冷間圧延 | 室温で実行され、銅やアルミニウムなどの延性材料に適しています |

| 熱間スウェージング | 高強度材料を加熱して硬度を下げる処理で、合金鋼、ステンレス鋼などに用いられます。 |

| ソリッドスウェージング | 棒鋼やワイヤーを細くしたり先細りにするのに使用します |

| 中空スウェージング | 主にチューブ用。中空プロファイルの縮小、拡張、テーパー加工に使用。 |

| 外部スウェージング | 外側から変形を加える。標準的なロータリースウェージングマシンで一般的。 |

| 内部スウェージング | 内部マンドレルまたはサポートロッドを使用して内部輪郭を制御します。精密な中空部品に最適です。 |

6.2ロータリースウェージング工程の手順

- ワークピースの準備: 適切なバーまたはチューブの材質を選択する

- クランプと位置決め:工作物を機械の固定具に固定する

- 金型の回転とハンマー打ち: 金型は高速回転し、同期した放射状の打撃を与える

- インクリメンタルフォーミング:継続的な衝撃により外径が徐々に減少し、形状が変化する

- 部品の取り外し最終的なサイズまたは形状が達成されると、部品は手動または自動で取り外されます。

7.0スウェージングマシンの種類:固定式から回転式まで完全ガイド

スウェージングマシンは、金属成形、縮径、テーパー加工などの用途に広く使用されています。構造と成形機構に基づいて、主に以下のタイプに分類できます。

7.1固定ダイスウェージングマシン

固定式スウェージングマシンとも呼ばれるこの機械は、熱間鍛造と冷間鍛造の両方に適した非常に汎用性の高い装置です。運転中、スピンドルアセンブリは固定されたまま、外側のローラーケージが回転し、ダイスを駆動してワークピースを閉じ、圧縮します。

機能と利点:

- 様々な断面形状(丸、四角、長方形)の加工が可能。

- 複雑な形状を形成するための高い柔軟性。

- 熱間加工と冷間加工の両方のプロセスに対応しています。

変種:

- 同期吹出型: 丸管や溝付き管の製造に適しています。

- 交互吹きタイプ: 正方形、長方形、または六角形のプロファイルに最適です。

アプリケーション航空宇宙用チューブ、流体制御配管などの業界では、高精度の管状部品が求められます。

7.2ロータリーダイスウェージングマシン

ロータリースウェージングマシンとも呼ばれるこの機械は、現代のスウェージング加工で広く使用されている高効率・高安定性の工具です。ダイは複数のハンマーブロックに取り付けられ、ワークピースの周囲を回転します。スピンドルが回転すると、遠心力によってハンマーブロックがローラーに衝突し、ダイが周期的に閉じてラジアルフォージング加工が行われます。

ダイ構成:

- 2ダイシステム: 表面仕上げが優れ、小型部品に最適です。

- 4ダイシステム: 強力な圧縮と先端成形を必要とする大型部品に適しています。

アプリケーション: カートリッジヒーター、注射針、銃器部品、林業用具、およびさまざまなチューブベースの製品。

7.3油圧スウェージングマシン

油圧スウェージングマシンは、回転ダイスの動きと油圧制御を組み合わせたもので、主にケーブルフィッティングの組立、肩削り、コルゲートチューブの成形に使用されます。動作中、ワークピースは開いたダイスに挿入され、回転スピンドルとウェッジ機構によってダイスが閉じられます。スウェージング加工後、システムは自動的にダイスを再び開きます。

主な利点:

- 部品取り扱いの柔軟性が向上。

- クランプと取り外しが簡単で、組み立て中心の作業に最適です。

代表的な用途: 建築用ケーブル手すり、船舶用索具、屋外ロープコース、メンテナンスツール。

7.4ロングダイスウェージングマシン

超長尺テーパーチューブの製造用に設計されたこの機械は、ロータリースウェージングと同様の動作をしますが、標準のスウェージング機の長さ制限を克服するために、長尺ダイを備えています。最大24インチ(約61cm)までのテーパー部品を成形できるため、家具、スポーツ用品、航空宇宙部品などの用途に適しています。

材料の適合性: ステンレス鋼、アルミニウム、溶接管、シームレス管など、鉄金属と非鉄金属の両方に適用できます。

アプリケーション :長い長さと形状の一貫性が求められるテーパー状の家具の脚、スポーツ用具、航空宇宙用のチューブ。

7.5まとめ

| マシンタイプ | アプリケーションの形成 | 利点 | 一般的な用途 |

| 固定ダイスウェージング | さまざまな断面 | 多様な成形、安定した構造 | 航空宇宙用チューブ、成形プロファイル |

| ロータリーダイスウェージング | 丸型プロファイル | 高速、高精度、連続 | 針、ヒーター、砲身、鋼管 |

| 油圧スウェージング | ケーブルとチューブ | 取り扱いが簡単で、組み立てに適しています | ケーブル継手、手すり、ロープコース用具 |

| ロングダイスウェージング | 長いテーパー部品 | 延長された部品長さ、複数の金属のサポート | 家具の脚、航空宇宙用テーパー、スポーツ用品 |

参考文献

https://en.wikipedia.org/wiki/Swaging

https://thelibraryofmanufacturing.com/swagging.html

https://www.researchgate.net/publication/275540272_Rotary_Swaging_Forming_Process_of_Tube_Workpieces