19世紀初頭に北米に導入された手作業による金属スピニングは、その後、高度に自動化された製造プロセスへと進化しました。技術の進歩により、生産速度、再現性、そして全体的な効率性が向上し、多くの製造業者にとって信頼性が高く費用対効果の高いソリューションとなっています。

1.0金属スピニングとは何ですか?

1.1導入

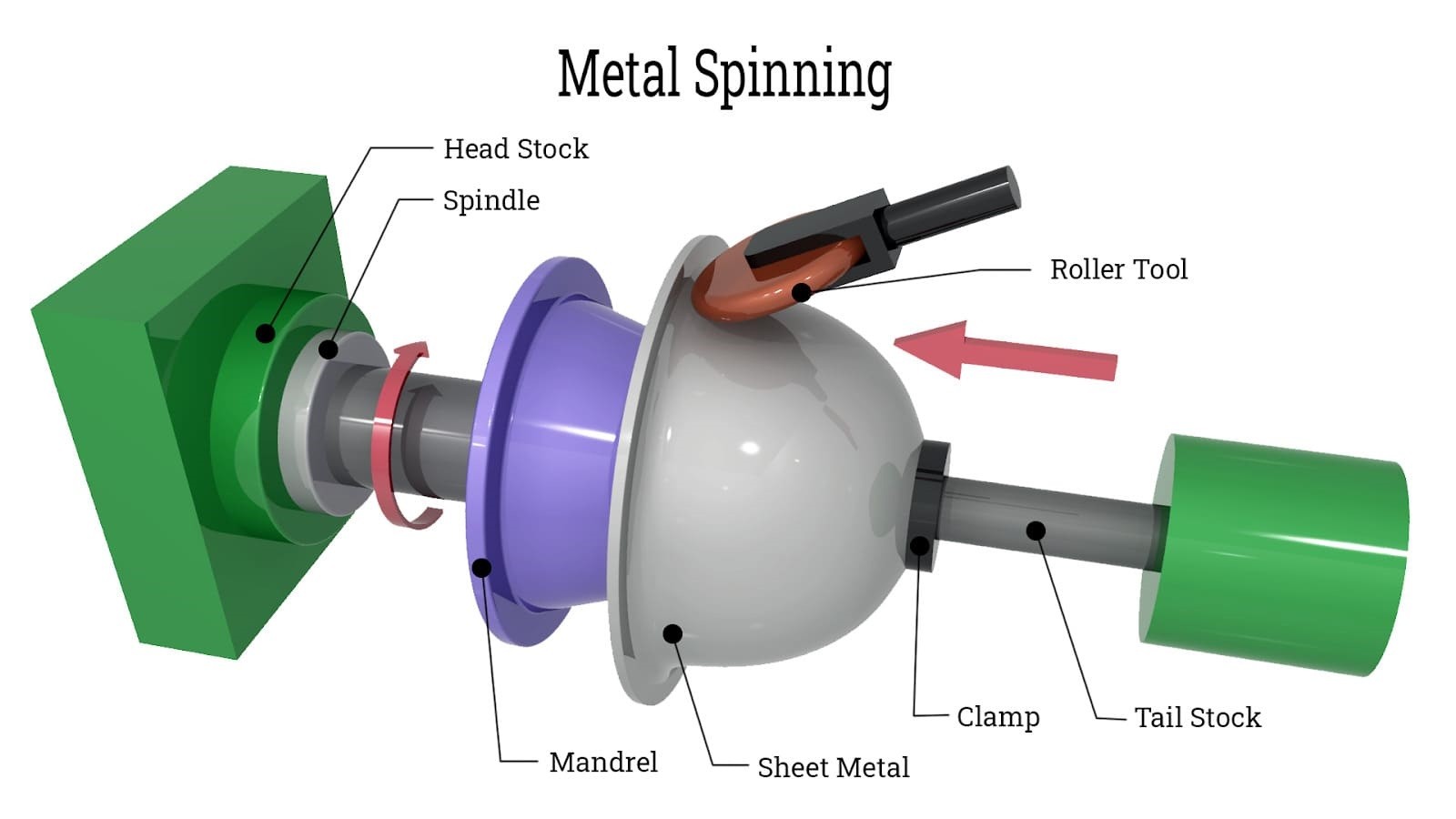

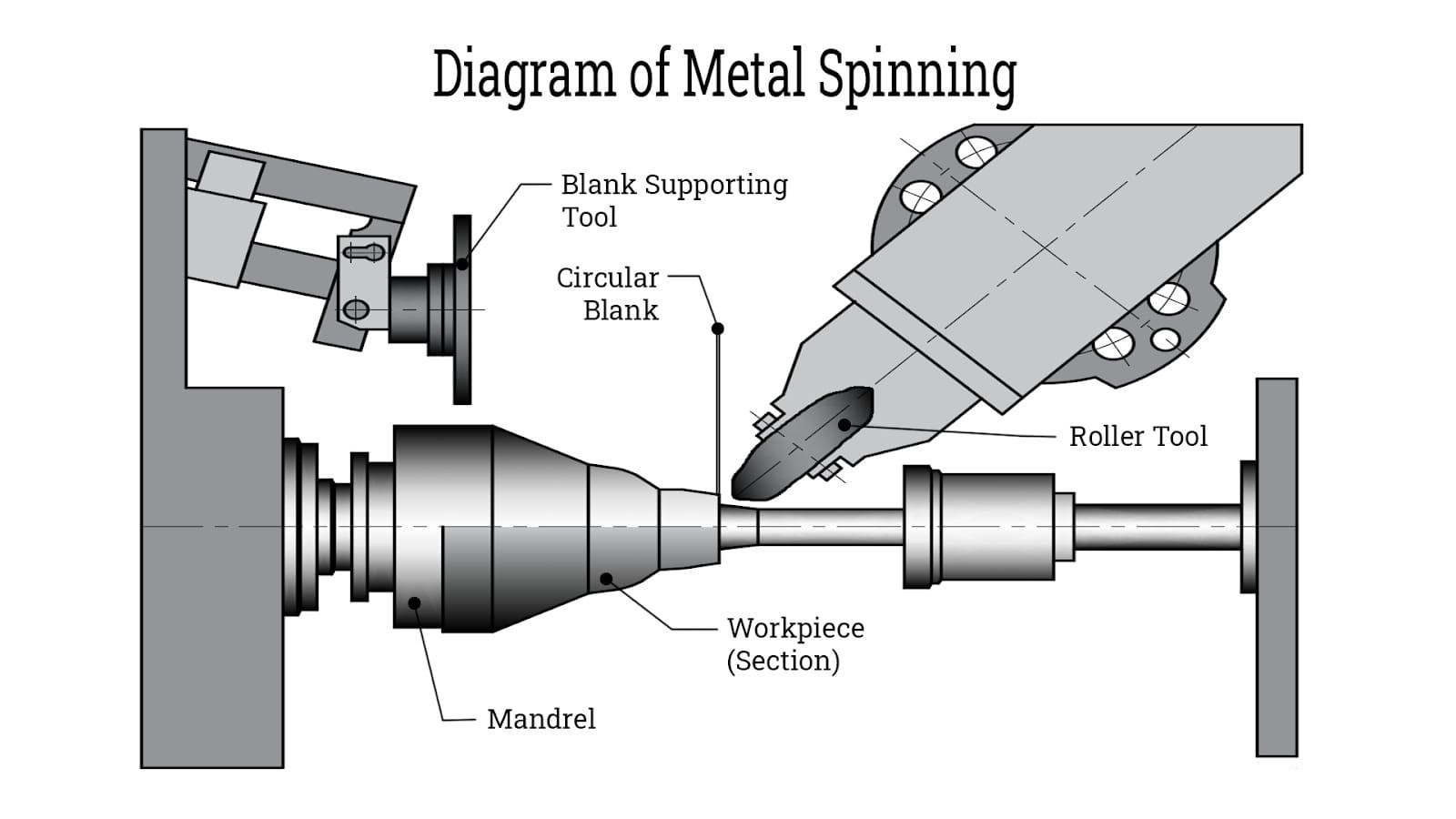

DIN 8584分類によると、金属スピニングとは、回転するマンドレルとローラーを用いて、平板または管状のブランク材を軸対称の中空部品に加工する、切削片を使わない成形プロセスです。スピンフォーミング、フローターニング、または単にスピニングとも呼ばれるこのプロセスでは、金属ディスクまたは管を高速回転させ、円形断面の中空部品を成形します。

1.2金属回転はどのように機能しますか?

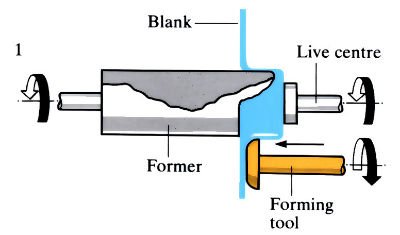

メタルスピニングは、平らな金属ブランク、チューブ、または円筒形のプリフォームを旋盤に取り付け、高速で回転させる金属成形技術です。成形ローラーが回転するワークピースに局所的な圧力を加え、溶接や継ぎ目を必要とせずに、徐々に対称的な形状(通常は円錐、円筒、または半球)に成形します。

このプロセスは、アルミニウム、ステンレス鋼、高強度・耐熱合金など、幅広い材料に対応しています。生産ニーズに応じて、金属スピニングは手作業またはCNC制御の機械で行うことができます。

用途: 金属スピニングは、自動車やオートバイの部品、ガスボンベ、調理器具(フライパンなど)の製造、また精度と強度が重要となる防衛や航空宇宙などの分野で広く使用されています。

1.3金属スピニングの利点

- 優れた構造強度: スピニング部品のシームレスな設計により、高い内圧および外圧に耐えることができます。また、冷間加工により結晶構造が微細化され、引張強度も向上します。

- 材料効率より軽く薄い金属を効果的に使用できるため、軽量化とコスト削減につながります。

- 滑らかな表面仕上げ: 多くの場合、部品は高品質の表面で生成されるため、二次加工の必要性が最小限に抑えられます。

- 費用対効果の高い代替手段: 深絞りやスタンピングのプロセスを置き換えることができ、高価なツールへの依存を減らすことができます。

- ラピッドプロトタイピング: 大きなツールコストをかけずに、設計を迅速に調整できます。

- 迅速なセットアップと切り替え: 少量から中量の生産や、頻繁なデザイン変更が必要な場合に最適です。

- 環境に優しい: 廃棄物を最小限に抑え、材料の使用を最適化します。

1.4紡糸工程の基本的な手順

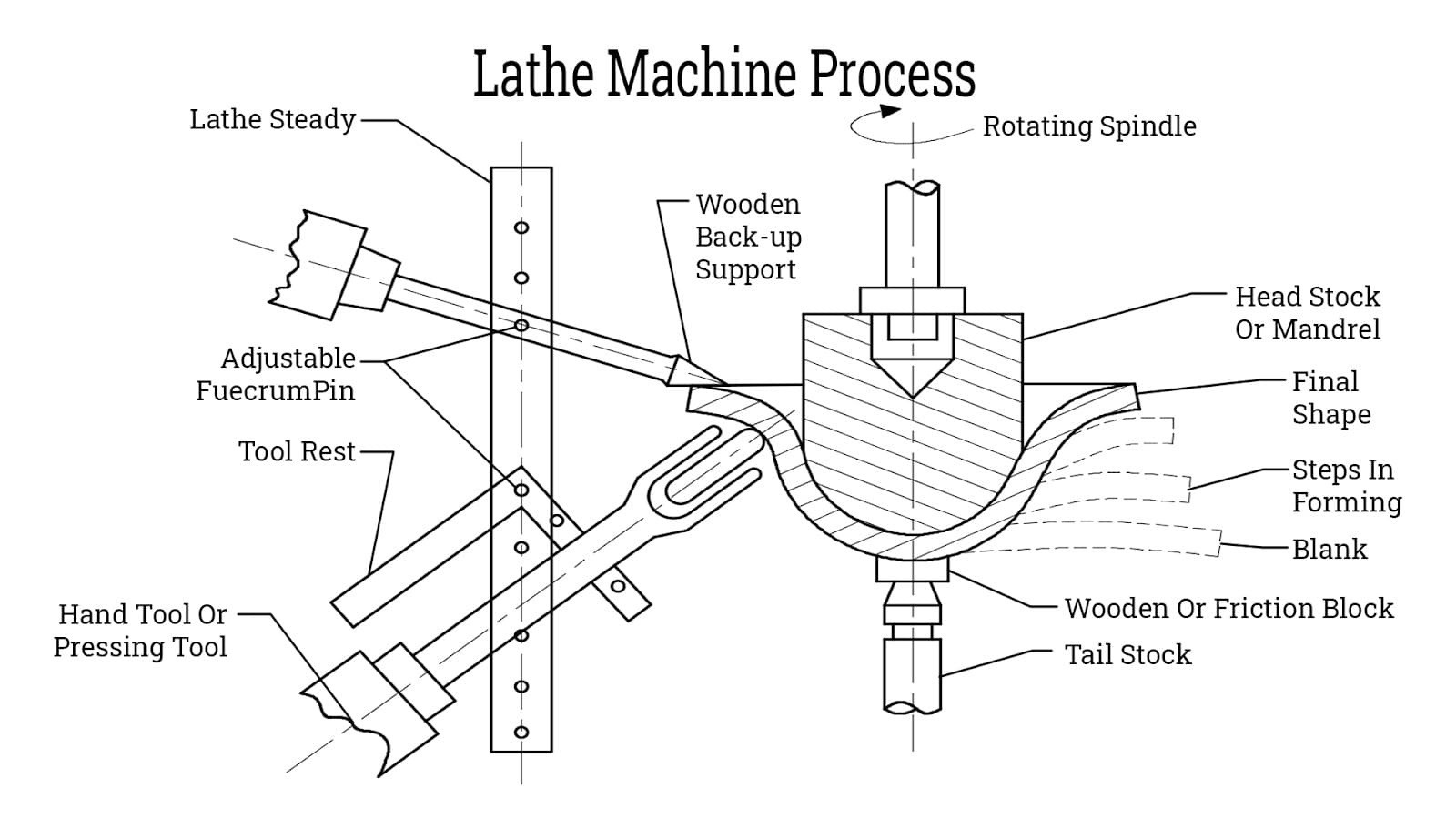

- マンドレルは回転旋盤の主軸台に取り付けられます。

- テールストック側にフォロワーブロックを取り付けます。

- 円形ブランクは、軸力を使用してマンドレルとフォロワーの間に挟まれます。

- レバーアームに取り付けられたローラーツールがブランクに横圧力をかけます。ハサミ状の支持構造が成形アームを安定させます。

- ローラーはプログラムされた経路をたどり、ブランクを最終部品へと徐々に成形します。

1.5フローフォーミングの原理

厚い材料の場合、加圧ローラーは塑性変形を誘発し、部品の完全性を維持しながら肉厚を減少させます。フローフォーミングは、機械的特性を向上させながら、拡張形状を実現します。

1.6曲げと伸ばしのハイブリッド

スピニング加工は、曲げ加工と引張加工を組み合わせた加工方法です。その結果、優れた成形性と強度を備えた部品が生産されます。

2.0CNC金属スピニングに適した材料

金属スピニングは、以下を含む幅広い延性金属と互換性があります。

- アルミニウム

- ステンレス鋼

- 炭素鋼

- 銅

- 真鍮

- ハステロイ

- インコネル

- チタン

- 冷間圧延鋼

3.0金属スピニングマシンとは何ですか?

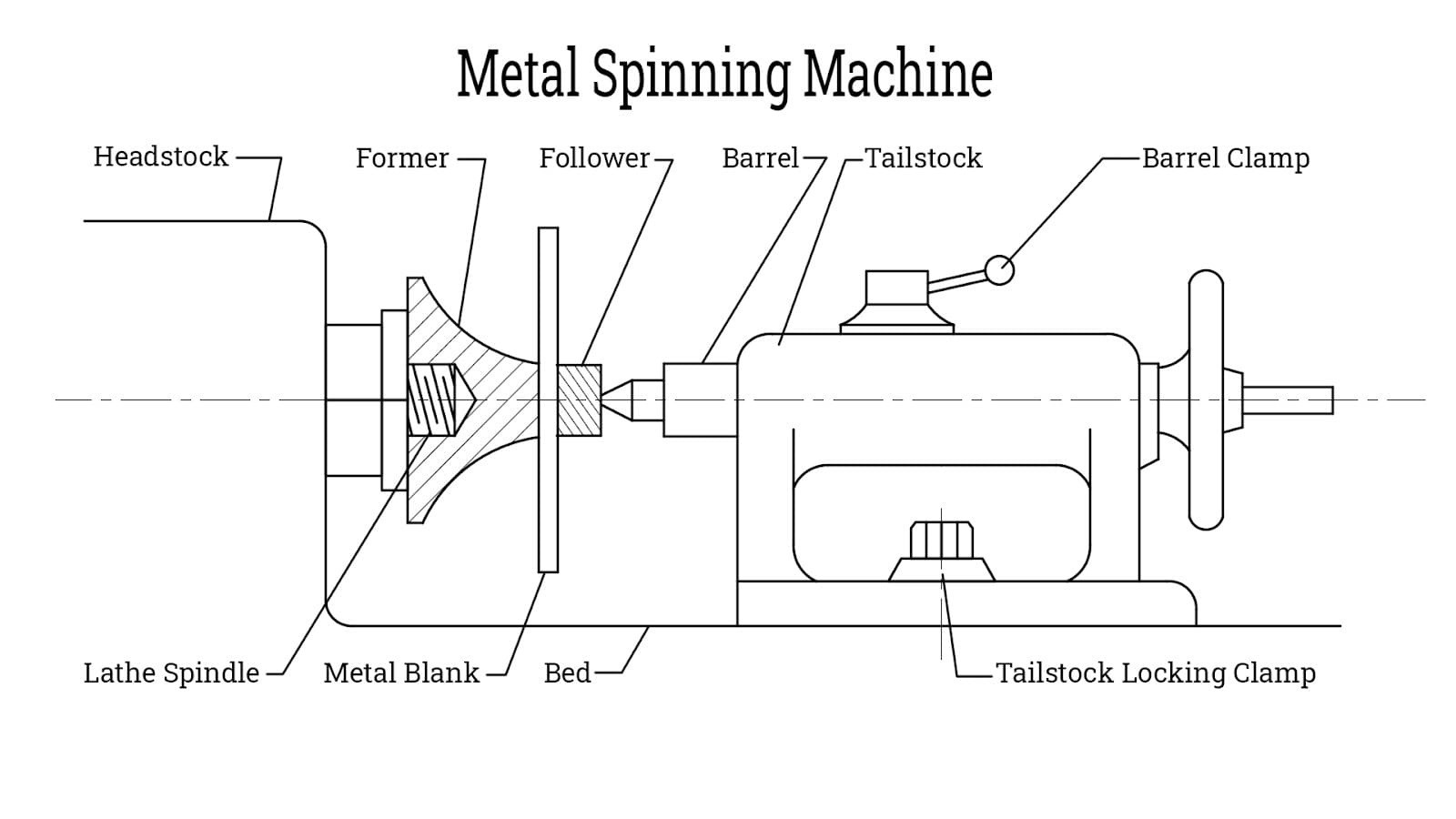

あ 金属紡績機スピニング旋盤またはフロー成形機とも呼ばれるこの機械は、円筒、円錐、複雑な形状などの円形で中空の金属部品を成形するために使用されます。

これらの機械は、正確で再現性の高い結果を提供し、カスタム設計をサポートします。スピニング加工に加え、切削、CNCドリル加工、サンディングなどの加工も可能です。マンドレルが内部形状を設定し、工具の協調動作によって厳密な公差で最終部品を成形します。

3.1金属スピニングマシンの種類

| タイプ | 説明 |

| 手動スピニング旋盤 | オペレーター制御のローラー。プロトタイプ、芸術作品、少量生産に最適です。 |

| CNC金属スピニング旋盤 | 工業規模の生産向けにローラーのパス、圧力、速度を完全に自動制御します。 |

| 熱間紡糸機 | 成形が難しい合金や高強度合金を扱うための加熱システムを装備しています。 |

| せん断紡糸機 | 高トルク、高剛性設計で、精密な肉厚薄肉化に適しています。 |

3.2主要な紡糸技術

CNC(コンピュータ数値制御)金属スピニング

CNCスピニングは、CADモデルとプログラムされたツールパスを使用して、高精度で再現性の高い結果を実現します。主な特徴は以下のとおりです。

- 迅速なセットアップと切り替え

- 厳しい公差(最大±01 mm)

- 優れた再現性と一貫性

- 中量から大量生産に最適

PNC(再生数値制御)スピニング

PNCシステムは、オペレーターの最初の手動動作を記録し、将来の生産のために自動的に再生します。このアプローチには、次のような利点があります。

- 複雑な形状にも対応できる高い柔軟性

- バッチ製造のためのスケーラビリティ

- 手動制御と自動化のバランス

CNCによる自動金属スピニング

自動スピニングは、手作業による作業をコンピュータ制御による高精度なものに置き換えます。CNC技術は、プログラムされたパスに沿って工具を誘導することで、切削片を残さずに高精度なプラスチック成形を可能にします。手作業によるスピニングと比較して、CNCスピニングには以下の利点があります。

- 生産全体を通じて精度と一貫性を向上

- 自動化と手動介入の最小化により人的エラーを削減

- 大規模生産における労働力の需要の低減

- 連続運転、運用コストの削減、スループットの向上

3.3金属スピニングマシンのコアコンポーネント

- マンドレル:部品の内部形状を決定する中心となる金型。強度と耐久性を高めるため、硬化鋼またはアルミニウム合金で作られています。

- ローラー:マンドレルのプロファイルに沿って圧力を加え、金属を成形する成形工具。スムーズな動作のためにボールベアリングが装備されていることが多い。

- テールストック: 成形中にワークピースの軸方向の位置決めとサポートを提供します。

- フォロワー(フォロワー ブロック):テールストックに取り付けられ、金属ブランクを確実に固定し、精度と安定性を確保します。

- スピンドル: ワークピースを駆動し、回転速度とトルク伝達を決定する回転軸。

- ヘッドストック: モーターと駆動システムを収容し、スピンドルのパワーと安定性を制御します。

- ベッド:機械の土台であり、構造的な剛性、正確な位置合わせ、振動耐性を提供します。

4.0推奨される金属スピニングマシンメーカー

ライフェルド・メタル・スピニングAG

高精度、自動化、大口径加工能力で知られています。シームレスなスピニング部品を必要とする航空宇宙および自動車分野に最適です。

MJCエンジニアリング&テクノロジー株式会社

強力な回転能力とリアルタイムの品質管理で知られ、医療技術や再生可能エネルギーなどの業界に貢献しています。

ALEKVS株式会社

小型から大型まで、幅広い紡糸機を取り揃えています。優れたコストパフォーマンスで世界的に知られています。

ベイリーインダストリアル株式会社

小規模工場や試作作業に適した手動スピニングマシンを提供します。手頃な価格で使いやすいです。

PNCエンジニアリング

高トルクスピンドルとプログラマブルローラーシステムを専門とし、多様な業界の自動化生産向けにカスタマイズしています。

5.0適切な金属スピニングマシンを選択するにはどうすればよいでしょうか?

考慮すべき主な要素:

- 生産量: 手動機械は単一またはカスタム部品に最適ですが、CNC および PNC システムはバッチ生産に適しています。

- 素材の種類: より強力な合金には、高トルクのスピンドルと剛性の高い機械フレームが必要です。

- 部品のサイズと複雑さ: 直径が大きい場合やプロファイルが複雑な場合は、より高い成形能力と精度が求められます。

- 制御システム: CNC プログラミングにより、複雑な多段階の操作を高精度で実行できます。

- オートメーション: 積み込み、積み下ろし、工程内検査には、自動化統合機能を備えた機械を検討してください。

- サプライヤーサポート: 技術トレーニング、スペアパーツ、メンテナンス サービスを提供するベンダーを選択します。

6.0金属スピニングを使用する場合

金属スピニング加工は、円錐、ドーム、フランジ、半球、楕円形、トランペットなどの形状の中空円形部品の製造に最適です。従来の機械加工とは異なり、材料を削ることなく部品を成形します。その代わりに、オペレーターは回転する金属ブランク(プリフォームと呼ばれる)をマンドレルに当てて成形し、最終部品を作製します。

この工程は、材料に応じて熱間成形または冷間成形が可能です。また、スピニング加工はコスト効率にも優れており、金型費用は他の成形方法の10%程度です。納期も短く、数週間で完了するケースも少なくありません。柔軟性と短いセットアップ時間により、進化する製品設計にも最適です。

7.0金属スピニング加工の種類

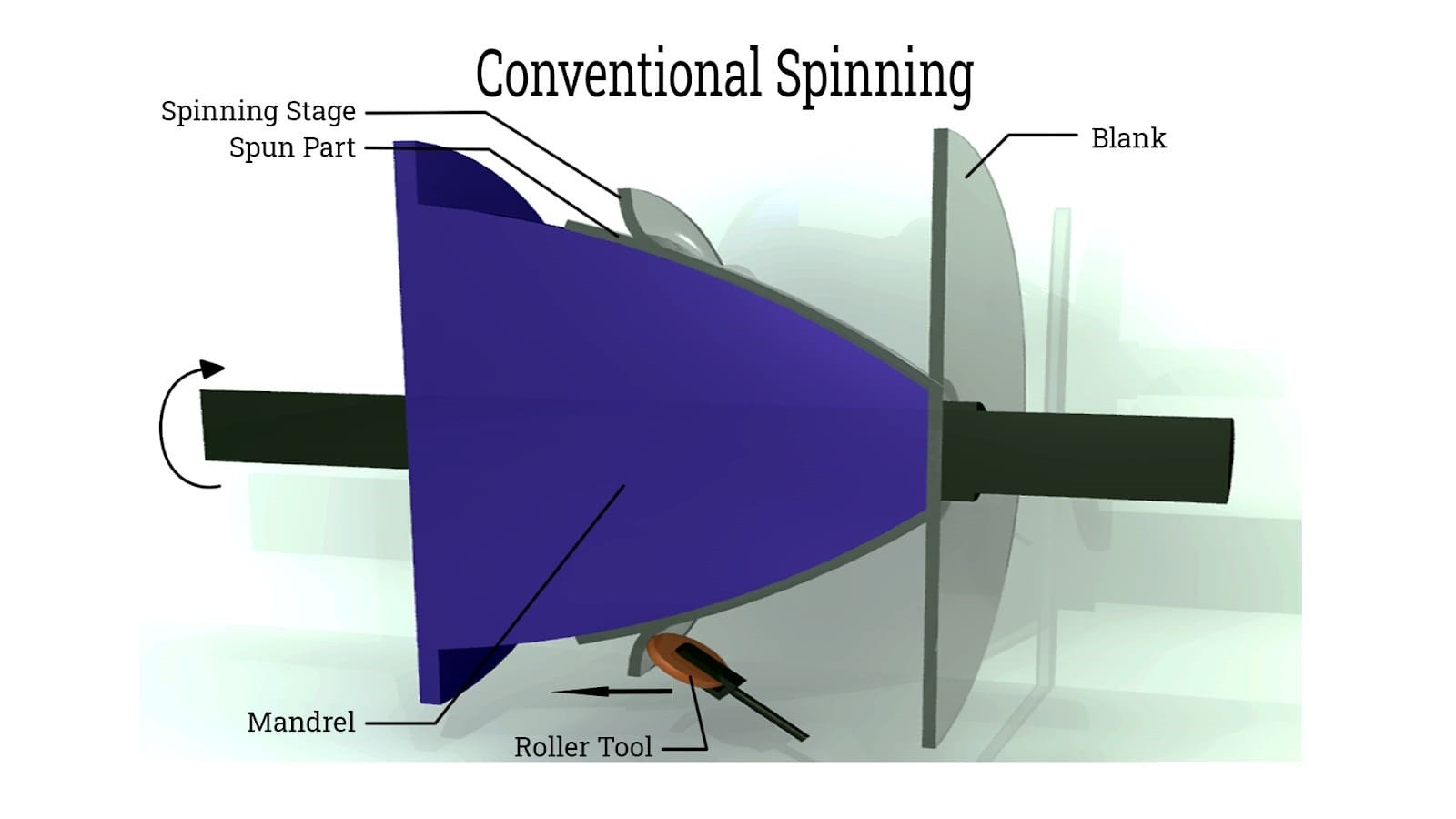

- 従来の紡績: この方法では、ローラーがブランクをマンドレル上でガイドし、元の厚さを維持しながら部品を成形します。厚さが一定に保たれる深形状部品の製造に適しています。

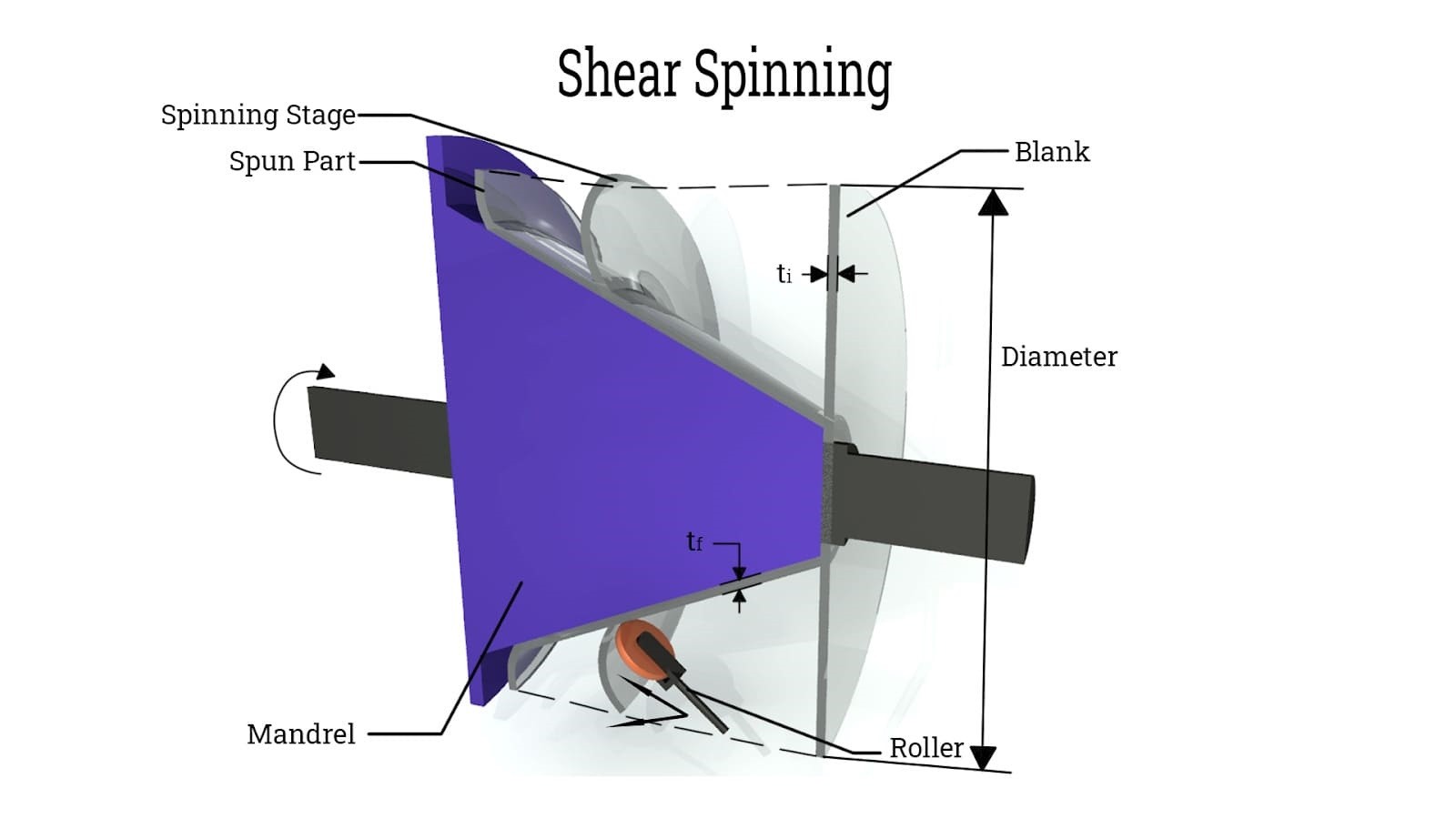

- せん断紡糸: ローラーによって軸方向の力が加えられ、元の直径を維持しながら材料の厚さが減少するプロセスです。このプロセスにより部品の強度と硬度が向上し、精密で高強度の部品に最適です。

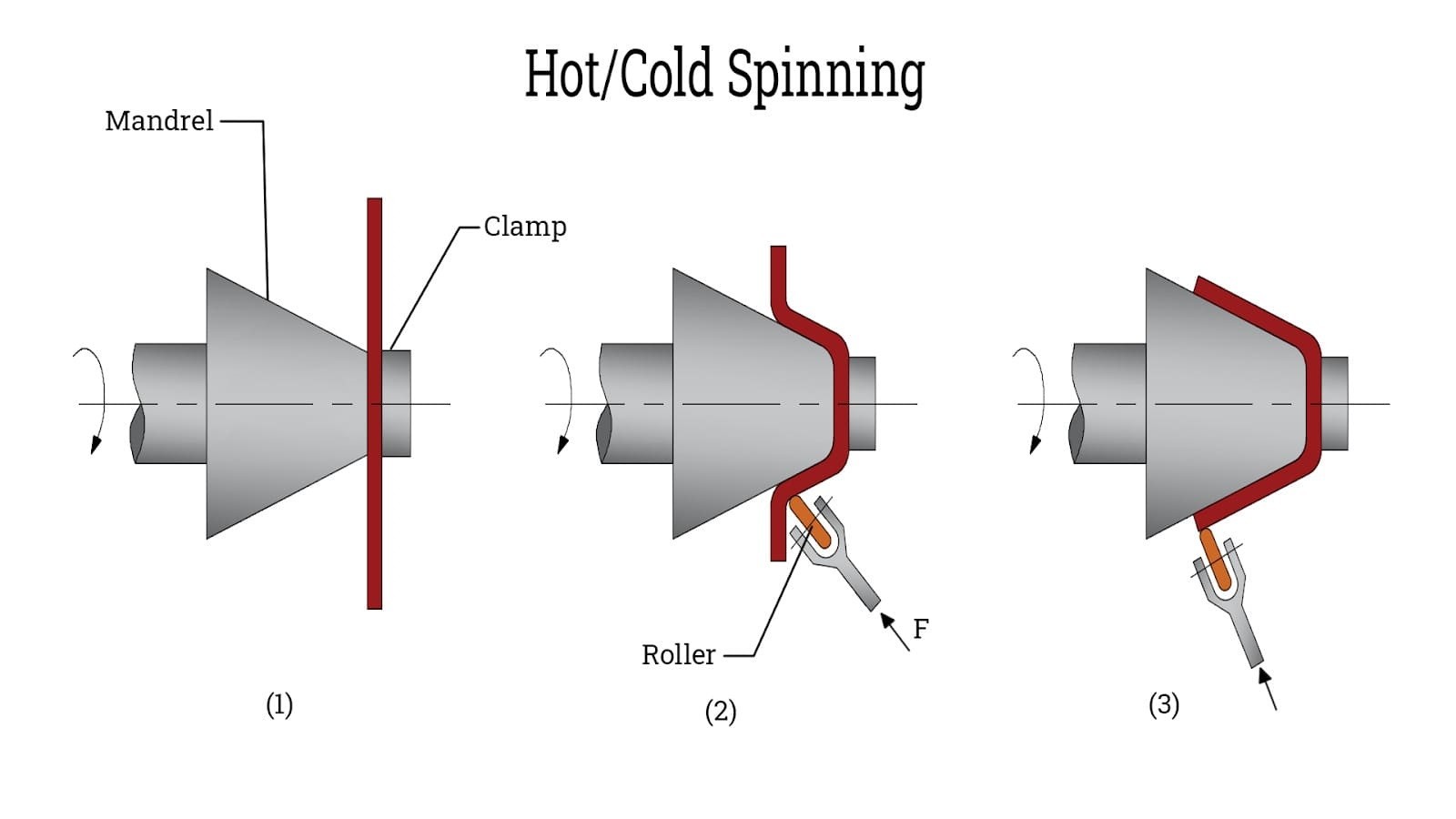

- 熱間紡糸: スピニング加工時に炎または誘導加熱を用いて材料の延性を高めます。厚い材料、成形が難しい金属、または高い変形率を必要とする部品に効果的です。ただし、コストが高く、酸化リスクも高くなります。

- 冷間紡糸: 常温で行われる冷間紡糸は、高い効率と幅広い材料への適用性を有し、ほとんどの汎用紡糸工程において標準的なプロセスとなっています。

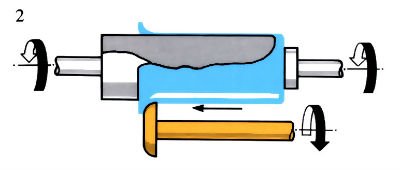

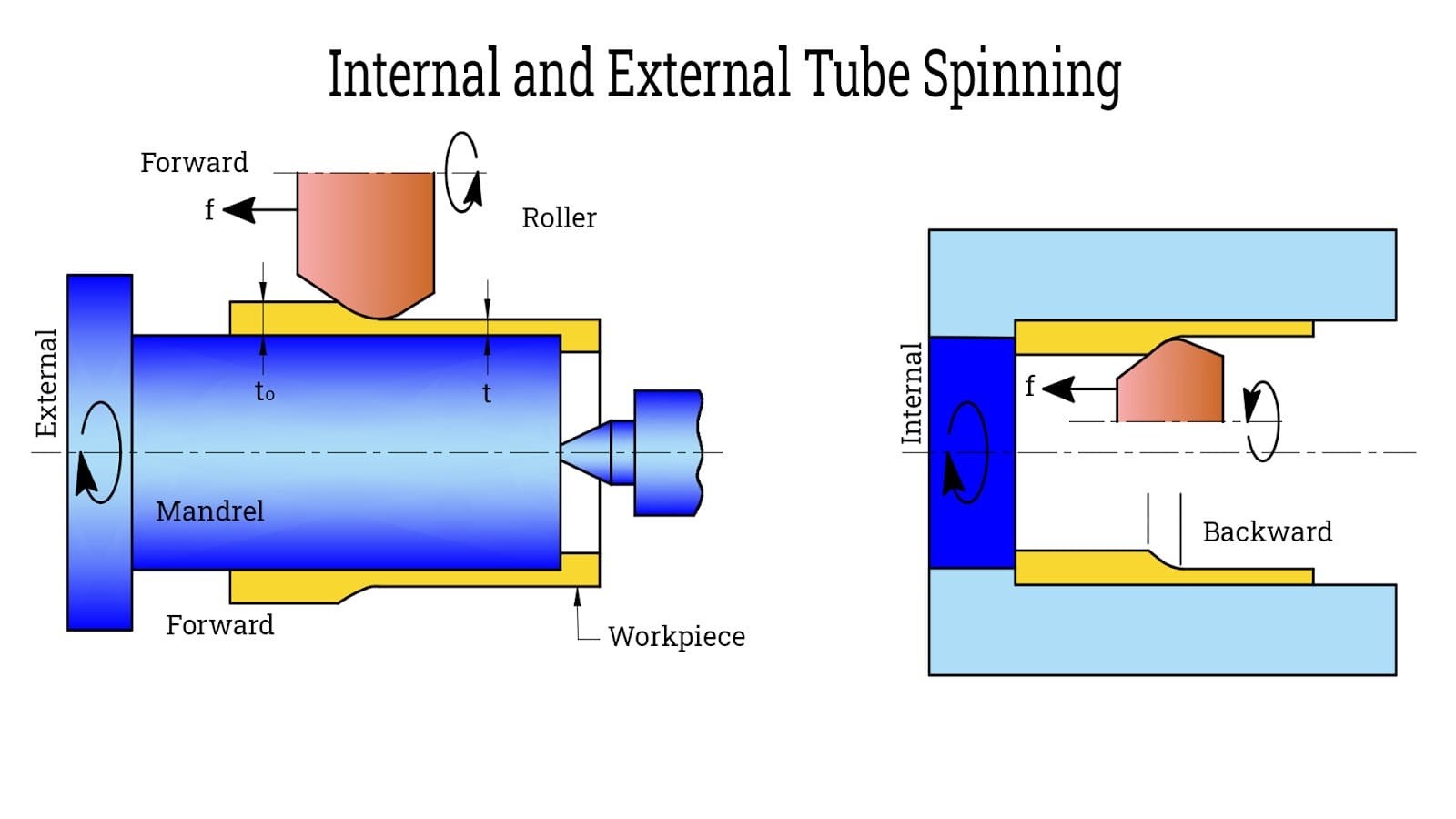

- チューブスピニング: 中空円筒部品向けに設計されたこのプロセスは、肉厚を減らし、部品を延長します。内径加工と外径加工が可能で、金属管の寸法調整や機械的特性の向上に最適です。

7.1紡績における主要原則とサポート技術

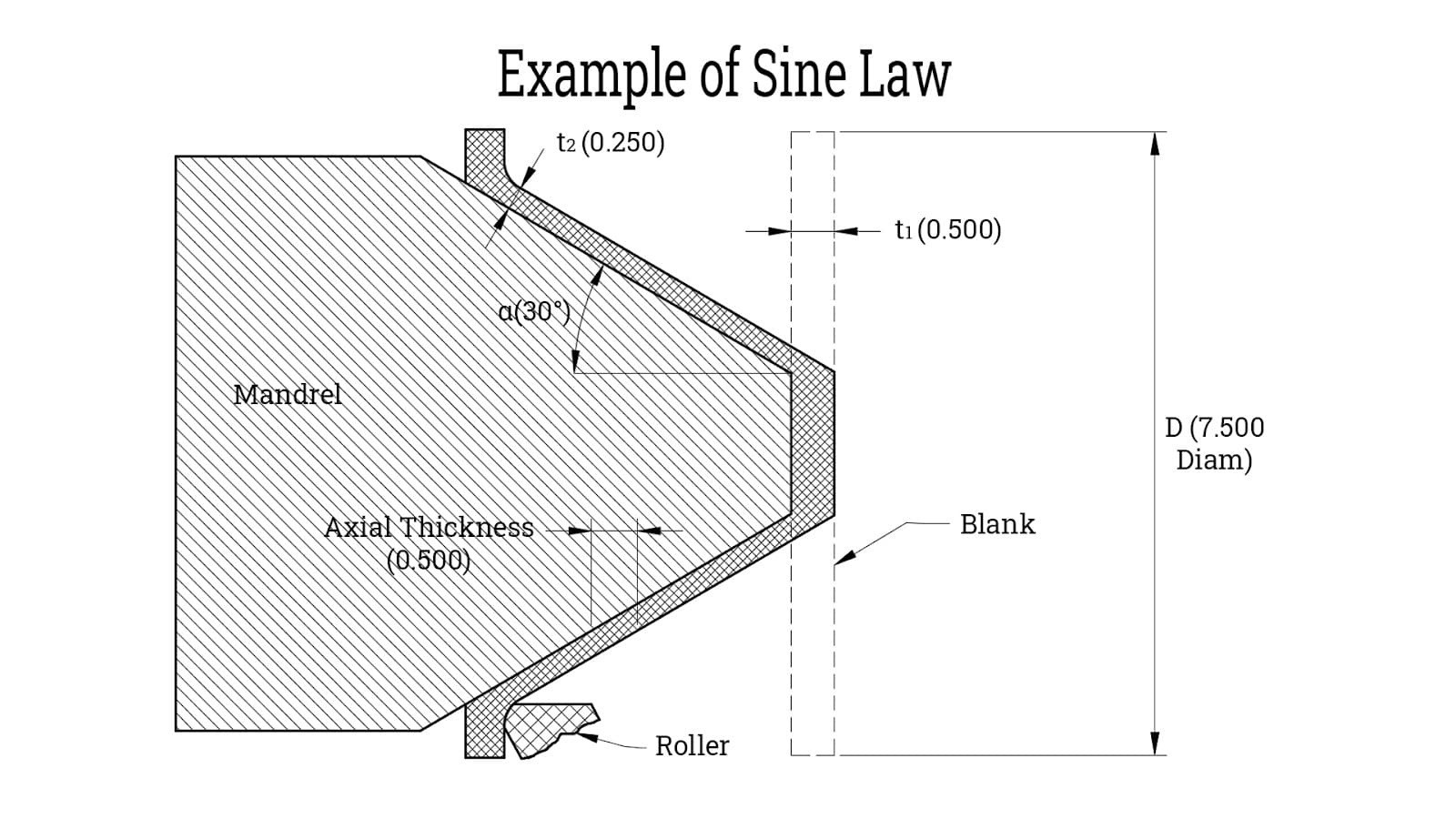

- 厚さ予測のための正弦法則: せん断スピニングでは、最終厚さは初期厚さ × 円錐の半角の正弦にほぼ等しくなります。これは、円錐形状の部品における肉厚の変化を推定するのに役立ちます。

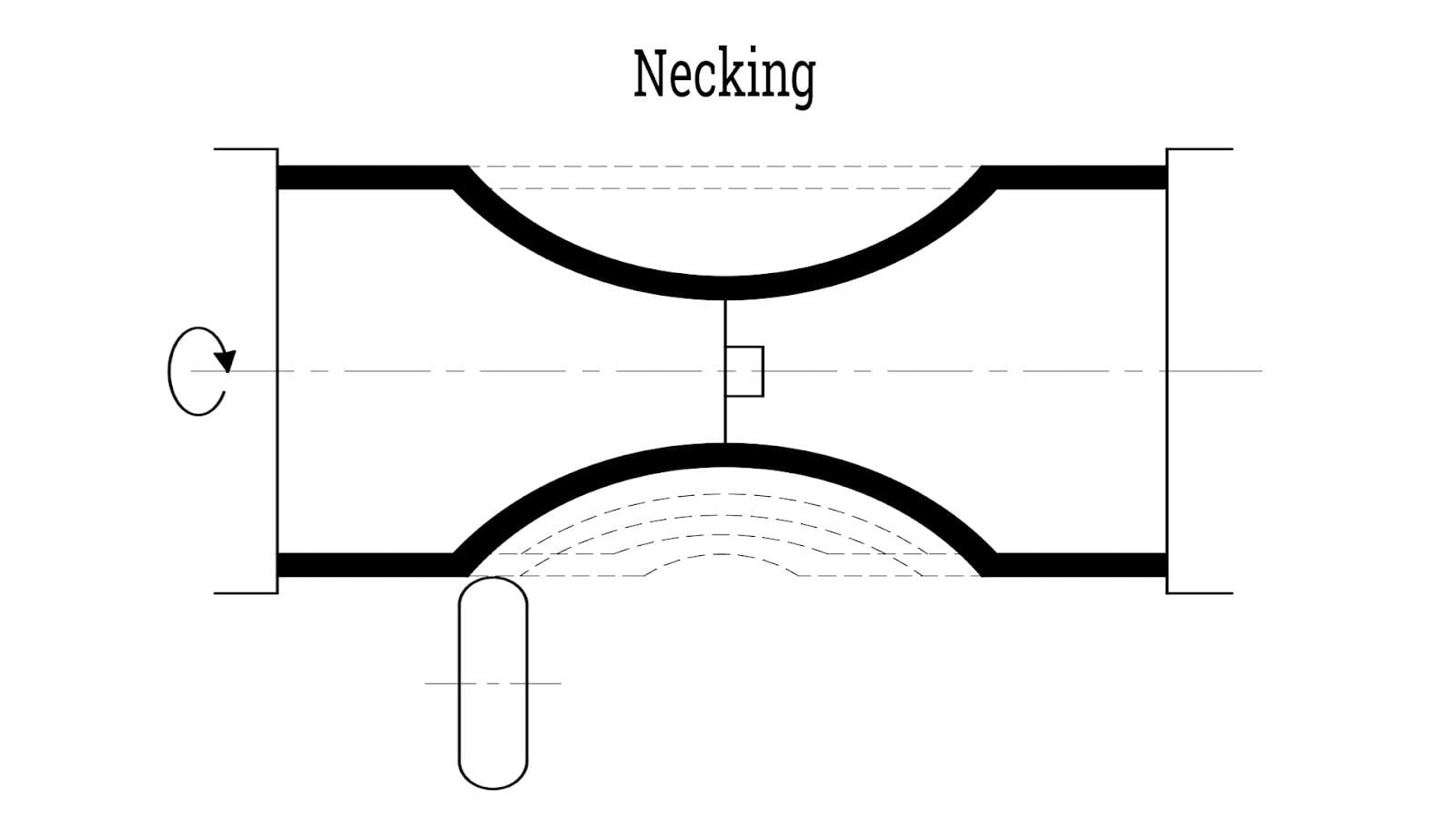

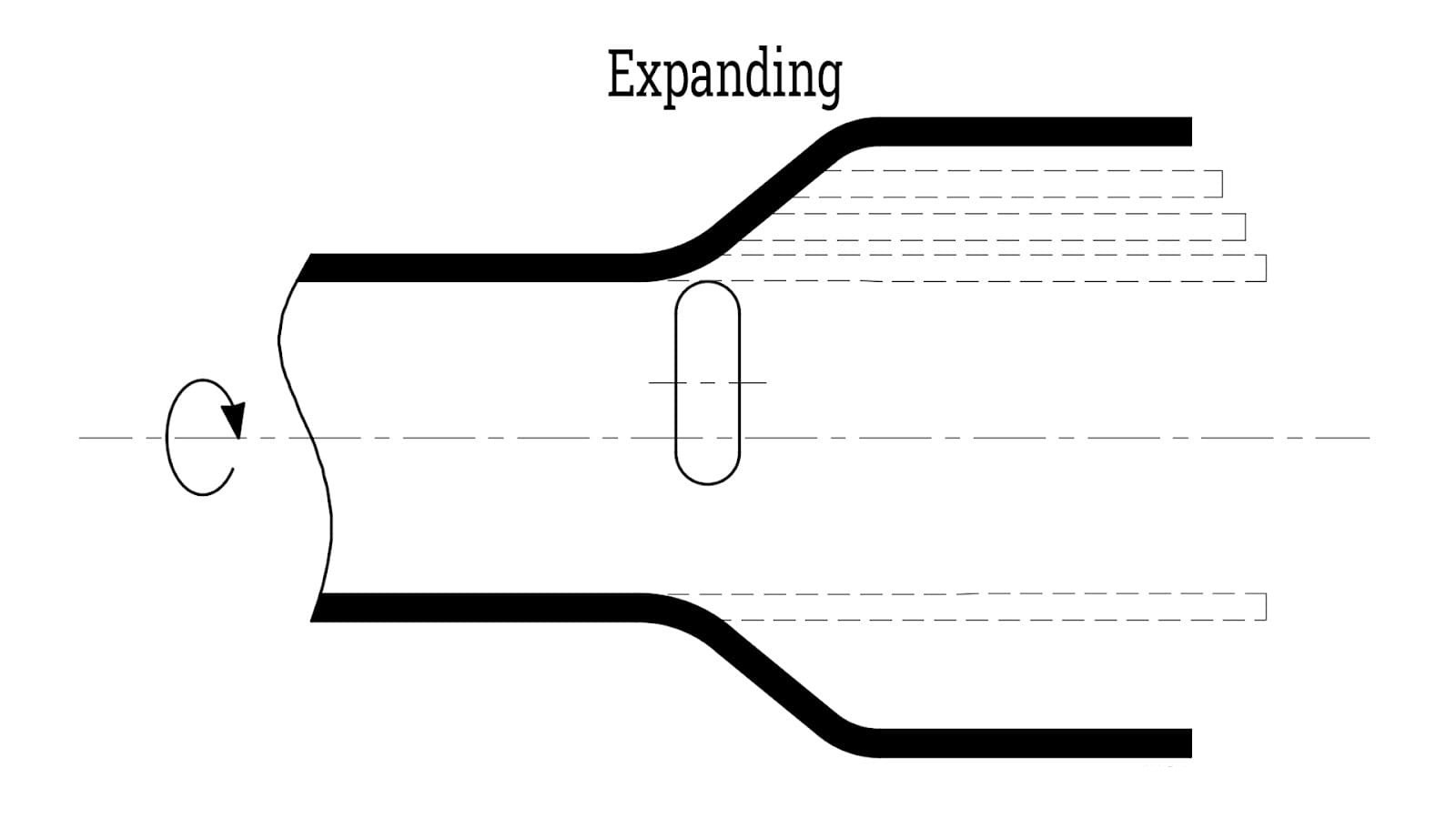

- ネッキングと拡張: ネッキングによりセクションの直径が縮小され、拡張によりセクションの直径が拡大されるため、複雑なプロファイルを形成するのに最適です。

- 微調整とマルチパススピニング: ローラー圧力、スピンドル速度、送り角度を調整し、複数のパスを設定することで、寸法精度と表面仕上げが向上します。

- アイロンがけとトリミング: アイロンをかけるとシワが伸びて表面品質が向上し、トリミングすると余分な端が取り除かれて最終的な輪郭がきれいになります。

7.2一般的な紡績技術

- マルチパス従来型スピニング

典型的な方法は、ローラーがブランク上を徐々にスイープしながらマンドレル上で成形する方法です。これは手作業またはCNC工作機械で行うことができます。ローラーの方向によって肉厚が変化しない限り、肉厚は通常一定です。前進パスは肉厚を減らし、後進パスは変形とスプリングバックを制御します。CNC工作機械は、プログラム制御によって均一な肉厚目標を実現します。 - せん断成形(せん断スピニング)

シングルパス方式で、部品の厚みを大幅に削減しながら成形します。ローラーが所定のせん断角度で圧力をかけることで、薄い材料を厚手の材料と同等の特性に強化します。この方法は、軽量化が重要な航空宇宙産業や自動車産業で広く使用されています。せん断角度が8°未満の場合は、接線力が不十分になり、しわや割れが発生する傾向があります。これは、しわや裂け目の原因となるためです。円錐や曲面形状の部品には適していますが、円筒形の部品には適していません。 - ネッキング(減速スピニング)

「エアスピニング」とも呼ばれるこの方法では、通常、マンドレルは使用されません。チューブを細くしたり、ガスボンベなどの製品を製造するために使用されます。

7.3形成原則と影響要因

- 材料変形メカニズム: ローラーからの局所的な圧力により、塑性変形と冷間加工が生じます。特にせん断成形の際には、結晶粒組織が圧縮され、硬化します。

- 壁厚制御: マルチパススピニングでは、肉厚はローラーのパス数と方向によって決まります。せん断スピニングでは、肉厚はマンドレルクリアランスとせん断角度によって決まり、正弦法則に従います。重要なパラメータには、初期厚さ、目標厚さ、成形角度などがあります。

- 応力分布: せん断成形では、ローラー接触部に応力が集中しますが、ワークピースの残りの部分には応力がかかりません。ラジアル応力は発生せず、部品はプロセス全体を通して安定した環状プロファイルを維持します。

- 金属スピニングの用途

多くの場合、金属スタンピングは大量生産においてコスト効率が高く、高速ですが、複雑な形状や独自のデザインの部品の場合は、金属スピニングが依然として優れた選択肢です。

7.4一般的な金属紡糸製品と用途

- 半球形部分: 照明リフレクター、ミキシングボウル、衛星放送受信アンテナ、タンクカバー、ドーム、キャップなどに広く使用されています。材質には、冷間圧延鋼、ステンレス鋼(グレード304、316)、アルミニウム、銅、真鍮などがあります。壁面プロファイルは、機能的および美観的な要件に応じて、直線または曲線にすることができます。

- 円錐形: 漏斗、ホッパー、円錐形のペンダント器具の製造に最適です。

- ベンチュリー管: 集塵機、ファン、送風機、空気洗浄機でベンチュリ効果を利用して流体力学を制御するために使用されます。

- 放物線形状: ベルハウジング、衛星アンテナ反射鏡、照明部品、構造サポートなどによく使用されます。

- シリンダー: パイプ、容器、タンクの外殻、各種ガスボンベなどに使用されます。

- ホッパーカバーとベース: 多くの場合、高級アルミニウムやその他の金属を手作業でスピニング加工して作られます。これらの部品は、スピニング加工後にトリミング、穴あけ、スロット加工などを施し、お客様の機能ニーズに合わせて加工することができます。

- タンクヘッド(圧力容器エンドキャップ) 金属スピニング加工は、圧力容器、貯蔵タンク、プロセス機器のエンドキャップの製造に広く用いられています。これらのスピニング加工されたヘッドは、継ぎ目がなく、構造的に堅牢で、高圧環境にも耐える耐久性を備えています。代表的な形状は以下の通りです。

- フランジのみ

- 皿型のみ

- フランジと皿型

- 半球形

- ハイクラウン

- 準球状

- 2:1 半楕円形

8.0金属スピニングを選ぶ理由

金属スピニングは、製造業者に、さまざまな規模や設計の複雑さに合わせて生産をカスタマイズできる比類のない柔軟性を提供します。

本質的に、金属回転加工のプロセスはシンプルです。

円形のブランク(平板または成形済み)を回転旋盤に固定します。ブランクが回転すると、成形ローラーが圧力(通常はマンドレルに圧力)を加え、材料を流動させ、塑性変形によって所望の形状に成形します。その結果、継ぎ目のない滑らかな表面を持つ部品が得られ、二次加工が不要になる場合が多くあります。

このプロセスにより、2 つのよくある誤解が払拭されます。

金属の紡績は熟練した手作業に限定されません。

少量生産に適しているだけではありません。

手作業によるスピニング加工は依然として試作品や小ロット生産に使用されていますが、現代のCNC金属スピニング加工は大規模生産をサポートしています。例えば、自動車用ホイールの製造では、自動化されたスピニングラインが標準となっています。大量生産のスピニング加工は、ロボットによるローディング/アンローディングシステムによって完全自動化が可能で、効率性を向上させ、労働投入量を削減する完全自動化製造を実現します。

8.1金属スピニングの利点

- 優れたコンポーネント信頼性: スピニング加工は、高い内圧および外圧に耐えられる継ぎ目のない部品を製造します。継ぎ目が潜在的な故障箇所となる溶接や加工方法とは異なり、スピニング加工は単一の材料から部品を成形することで、この弱点を解消します。

- 強化された機械的特性: スピニング加工により金属の結晶構造が微細化され、引張強度、靭性、硬度が向上します。これにより、より軽量な材料で同じ荷重に耐えられるようになり、軽量でありながら高強度が求められる用途に最適です。

- ツールコストとメンテナンスの低さ: スタンピング、鋳造、鍛造、ハイドロフォーミングと比較して、スピニングではよりシンプルでコスト効率の高い金型が必要となります。少量生産や単発生産であれば、柔らかく安価なマンドレルでも使用できます。大量生産の場合は、より剛性の高い金型を使用することで、摩耗を最小限に抑え、安定した品質を確保できます。

- 迅速な設計変更への適応性: 小さな設計変更、特に寸法の縮小は、成形ツールやマンドレルを調整することで迅速に実施でき、全く新しい金型を作成する必要はありません。そのため、スピニング加工は、ペースの速い製品開発や反復的な設計に最適です。

- 最小限の材料廃棄物:このプロセスにより、廃棄率が低くなり、原材料の使用量を削減し、材料効率を向上させることができます。

- コスト効率と汎用性: スピニング加工は、材料ロスが少なく、成形速度が速く、金型も安価なため、非常に経済的なプロセスです。多くの部品において、深絞り加工やスタンピング加工に代わる競争力のある代替手段として広く用いられています。

- 高い加工硬化能力: スピニング加工により、成形対象材料の強度を大幅に向上させることができ、低コストの母材を使用しながらも高性能部品の製造が可能になります。最終部品は優れた機械的特性を示します。

- 複雑なジオメトリのサポート: 成形ローラー(スピニングツール)は、形状的な制約がほとんどありません。CNCプログラミングの簡単な調整により、部品の形状を長さ方向に変更できるため、複雑な軸対称設計の成形に高い柔軟性を提供します。

- 環境に優しい: スピニング加工は、他の多くの金属成形方法に比べて消費エネルギーが少なく、廃棄物も少ないため、材料のリサイクルを促進し、持続可能な製造方法に貢献します。

8.2金属スピニングの欠点

- 処理時間が長くなる: 鋳造やその他の大量生産プロセスと比較すると、スピニング加工は部品1個あたりの加工時間、特に大量生産の場合に時間がかかります。小規模から中規模の生産に最適です。

- 一貫性はオペレーターのスキルに依存します。 手作業によるスピニング加工では、部品の均一性と品質は作業者の経験と技能レベルに大きく依存します。そのため、部品の寸法や表面仕上げにばらつきが生じる可能性があります。

- 幾何学的な制限: 金属スピニング加工は、円錐、半球、放物面などの軸対称部品の成形に最適です。ただし、非軸対称形状や非常に不規則な形状には適していません。

- 低いエラー許容度: この工程ではミスがほとんど許されません。ひび割れ、へこみ、変形などの欠陥は、修理が困難または非現実的であるため、通常は廃棄処分となります。そのため、厳格な品質管理が求められます。

- 安全上の懸念: 手作業によるスピニング加工では、部品が高速回転するため、安全上のリスクが生じます。ブランクがテールストックとマンドレルの間にしっかりと固定されていない場合、外れてしまう可能性があります。オペレーターは常に注意を払い、厳格な安全プロトコルを遵守する必要があります。

- 結論:なぜ金属スピニング加工は競争力のある成形方法であり続けるのか

金属スピニング加工は、高性能で軸対称な金属部品を製造するための、汎用性、費用対効果、そして機械的特性に優れたプロセスとして際立っています。試作品の開発、少量生産、あるいは大量生産ラインの自動化など、金属スピニング加工は様々な用途で活用できます。

- 優れた強度を持つシームレスパーツ

- 材料の無駄と工具コストを最小限に抑える

- 設計変更への迅速な適応

- 複雑で対称的な形状を強力にサポート

処理時間と部品形状に多少の制限があるにもかかわらず、CNC自動化と成形制御の進歩により、特に航空宇宙、照明、圧力容器、および 空調 業界。性能、柔軟性、コストのバランスを求めるメーカーにとって、金属スピニングは検討する価値のあるプロセスです。

9.0金属スピニングに関するよくある質問(FAQ)

Q1: 金属スピニングではどのような材料が一般的に使用されますか?

答え: 一般的な材料としては、アルミニウム合金(例:1100、6061)、ステンレス鋼(例:304、316)、炭素鋼、銅、真鍮、チタンなどが挙げられます。材料の選択は、成形性、強度要件、および最終的な使用条件によって異なります。

Q2: 金属スピニングではどのような形状を形成できますか?

答え: 代表的な形状としては、円錐、半球、円筒、放物面、ベンチュリー管、タンクヘッド、その他軸対称形状などがあります。複雑な曲線は、マルチパスCNCスピニング加工によって実現可能です。

Q3: せん断紡糸と従来の紡糸の違いは何ですか?

答え: 従来のスピニング加工では、成形時に材料の厚さを維持しますが、せん断スピニング加工では、ローラーが軸力を加えることで厚さが減少します。せん断スピニング加工では材料の強度が向上しますが、より厳密な制御が必要になります。

Q4: CNC 金属スピニングは大量生産に適していますか?

答え: はい。CNC金属スピニングは、最小限のオペレーター操作で、一貫性と再現性の高い成形を可能にします。ロボットによるローディング/アンローディングを備えた完全自動化セルは、自動車や調理器具製造などの業界で一般的です。

Q5: 金属スピニングは深絞りやスタンピングと比べてどうですか?

答え: スピニング加工は、小~中規模の生産量やカスタム形状の加工において、より柔軟かつ経済的です。一方、スタンピング加工は、平らな部品や浅い部品を大量に生産する場合に適しています。スピニング加工は金型投資が少なく、設計変更も迅速に行えます。

Q6: 金属スピニングを使用して圧力容器の部品を製造できますか?

答え: はい、その通りです。金属スピニング加工は、貯蔵容器や処理容器用の半球形や楕円形のタンクヘッドなど、構造的に高い完全性を備えたシームレスなタンクヘッドやエンドキャップの製造に広く利用されています。

Q7: 金属スピニングは環境に優しいプロセスですか?

答え: はい。スクラップの発生を最小限に抑え、鍛造や鋳造よりもエネルギー消費量が少なく、材料の歩留まりを向上させ、リサイクル可能な合金の使用を可能にすることで、持続可能な取り組みをサポートします。

参考文献:

https://www.iqsdirectory.com/articles/metal-spinning.html

https://www.open.edu/openlearn/science-maths-technology/engineering-technology/manupedia/metal-spinning/flow-turning

https://en.wikipedia.org/wiki/Metal_spinning